Изобретение относится к области техники плазмохимических реакций и может быть использовано в устройствах химической технологии, в частности, в процессах, проходящих с конденсацией углерода или образованием оксидной пленки на стенках закалочного устройства.

Известно закалочное устройство плазмохимического реактора, содержащее соосно установленные охлаждаемую трубу, размещенный внутри нее с кольцевым зазором охлаждаемый шток, коллектор с патрубком вывода газа-пиролизата, причем шток содержит осевой сквозной канал и соединенный с ним патрубок подачи тугоплавких частиц, при этом осевой канал штока сообщен с патрубком вывода газа-пиролизата через кольцевой зазор между охлаждаемыми штоком и трубой [1].

Недостатком известного закалочного устройства является ограниченность его использования из-за необходимости иметь дополнительное оборудование для подачи тугоплавких частиц и последующего отделения их от целевых продуктов.

Наиболее близким известным к предлагаемому техническому решению является устройство для закалки потока горячего газа, содержащее закалочную трубу для подачи горячего газа от источника выше по потоку в место ниже по потоку, средство для ограничения потока, расположенное внутри закалочной трубы для создания зоны низкого давления в потоке горячего газа непосредственно ниже по потоку средства для ограничения потока, сопло для впрыскивания закалочной жидкости, расположенное ниже по потоку после средства для ограничения потока по касательной к трубе и под углом к ней [2].

Недостаток прототипа заключается в том, что для подачи закалочной жидкости и ее последующего отделения от целевых продуктов необходимо устанавливать дополнительное оборудование, что ограничивает функциональные возможности устройства, особенно при исследовании плазмохимических процессов.

Целью изобретения является расширение функциональных возможностей устройства для закалки потока горячего газа как для химических, так и для плазмохимических процессов.

Поставленная цель достигается тем, что в устройстве для закалки потока горячего газа, содержащем закалочную трубу для подачи горячего газа от источника выше по потоку в место ниже по потоку, внутри закалочной трубы установлен вал с расположенной на ближнем к источнику выше по потоку конце турбиной для придания вращения и прикрепленными к нему равномерно со сдвигом 90° по длине на подпружиненных стержнях щетками, продолжающими одна другую для работы по всей внутренней поверхности трубы, а для удобства обслуживания закалочная труба, ее присоединительный и торцовый фланцы выполнены разборными.

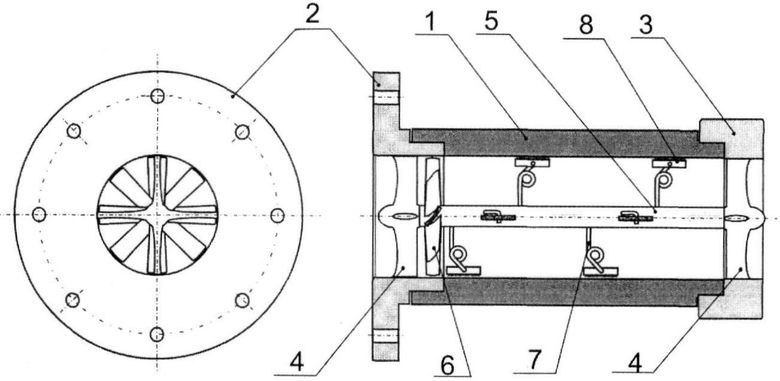

На прилагаемом чертеже представлены вид справа и продольный разрез предлагаемого устройства.

Разборное устройство содержит корпус 1, присоединительный 2 и торцовый 3 фланцы с установленными внутри них опорами 4 с подшипниками вала 5, имеющего установленную на ближнем к присоединительному фланцу 2 конце турбину 6 для придания вращения и прикрепленные к нему равномерно со сдвигом 90° по длине на подпружиненных стержнях 7 щетки 8.

Турбина 6, вал 5, опоры 4 вала, подпружиненные стержни 7, щетки 8 выполняются из жаропрочного, пассивного в отношении реакций материала. Щетина щеток 8 состоит из тонких продольных пластин или проволоки и выполняется из материала стенок устройства.

Устройство работает следующим образом.

При выходе потока горячего газа из плазмохимического реактора (или другого химического реактора по производству газообразных продуктов, аэрозолей) газы приводят во вращение турбину 6 вала 5. При этом расположенные на валу равномерно со сдвигом 90° по длине на подпружиненных стержнях 7 щетки 8, продолжающие одна другую, работают по всей внутренней поверхности корпуса 1 закалочной трубы, очищая ее от конденсированных продуктов, например от углерода. Для удобства обслуживания устройство выполнено разборным, а именно: присоединительный 2 и торцовый 3 фланцы с установленными в них опорами 4 с подшипниками вала 5 наделяются возможностью легкого присоединения к корпусу 1 закалочной трубы, например при помощи резьбового соединения. Прижимная сила подпружиненных стержней 7 регулируется материалом изготовления и конструктивными особенностями.

Изложенный подход способствует расширению функциональных возможностей устройства для закалки потока горячего газа как в химических, так и плазмохимических процессах, не используя дополнительное оборудование, что особенно важно для решения исследовательских и прикладных задач.

Промышленная осуществимость предлагаемого изобретения обосновывается тем, что в нем используются известные в аналоге и прототипе узлы и элементы по своему прямому функциональному назначению. В организации-заявителе изготовлена модель заявляемого устройства в 2010 году.

Положительный эффект от использования изобретения состоит в том, что расширяются не менее чем на 50% функциональные возможности устройства для закалки потока горячего газа как для химических, так и для плазмохимических процессов, за счет обеспечения значительными скоростями потока выходящего из реактора горячего газа через турбину, которая при своем вращении обеспечивает преодоление сопротивления коэффициента трения.

Источники информации:

1. Патент РФ №2097948, МПК H05H 1/42, H05B 7/22, 1997 г. (аналог).

2. Патент РФ №2232788, МПК C10G 9/00, 2004 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНОЕ УСТРОЙСТВО ПЛАЗМОХИМИЧЕСКОГО РЕАКТОРА | 1996 |

|

RU2097948C1 |

| АБЛЯЦИОННЫЙ РЕАКТОР | 2005 |

|

RU2281313C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| Прибор для исследования физико-химических и газодинамических процессов | 1988 |

|

SU1629843A1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ГАЛОГЕНОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2105928C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА | 1999 |

|

RU2150475C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ, РЕАКТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ И АППАРАТ ДЛЯ ЗАКАЛКИ ГАЗОВ ПИРОЛИЗА | 1998 |

|

RU2124039C1 |

| Плазмохимический способ обезвреживания газообразных и жидких галогенорганических веществ и содержащих их отходов | 2002 |

|

RU2224178C1 |

| СПОСОБ СИНТЕЗА НАНОРАЗМЕРНЫХ ЧАСТИЦ ПОРОШКА ДИОКСИДА ТИТАНА | 2013 |

|

RU2547490C2 |

Изобретение относится к области техники плазмохимических реакций и может быть использовано в устройствах химической технологии, в частности в процессах, проходящих с конденсацией углерода или образованием оксидной пленки на стенках закалочного устройства. Содержит корпус, присоединительный и торцовый фланцы с расположенными внутри них опорами с подшипниками и валом с прикрепленными к нему равномерно со сдвигом 90° по длине на подпружиненных стержнях щетками. Изобретение позволяет расширить функциональные возможности устройства для закалки потока горячего газа. 1 ил.

Устройство для закалки потока горячего газа, содержащее закалочную трубу для подачи горячего газа от источника выше по потоку в место ниже по потоку, отличающееся тем, что внутри закалочной трубы установлен вал с расположенной на ближнем к источнику выше по потоку конце турбиной для придания вращения и прикрепленными к нему равномерно со сдвигом 90° по длине на подпружиненных стержнях щетками, продолжающими одна другую для работы по всей внутренней поверхности трубы, а для удобства обслуживания закалочная труба, ее присоединительный и торцовый фланцы выполнены разборными.

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПОТОКА ГОРЯЧЕГО ГАЗА | 2000 |

|

RU2232788C2 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО ПЛАЗМОХИМИЧЕСКОГО РЕАКТОРА | 1996 |

|

RU2097948C1 |

| US 20060272559 A1, 07.12.2006 | |||

| US 0007780843 B2, 24.08.2010 | |||

| СПОСОБ СТУПЕНЧАТОГО ОХЛАЖДЕНИЯ ПИРОГАЗА | 1984 |

|

SU1181305A1 |

Авторы

Даты

2012-06-20—Публикация

2011-01-27—Подача