Изобретение относится к способам очистки углеводородных фракций, в том числе попутного нефтяного газа, газоконденсата, нефти, нефтепродуктов от серосодержащих соединений сероводорода, меркаптанов и т.д., может быть использовано в нефтяной, газовой, нефтеперерабатывающей, химической отраслях промышленности.

Известен «Способ очистки нефти и газоконденсата от низкомолекулярных меркаптанов» (Патент РФ №2087521 от 20.08.97, МПК C10G 27/10), по этому способу очистку сырья от низкомолекулярных меркаптанов проводят путем обработки кислородом воздуха в водном растворе щелочи в присутствии фталоцианинового катализатора с последующим отделением очищенного сырья от водного раствора щелочи. В качестве катализатора используют дихлордиоксидисульфофталоцианин кобальта, который непрерывно вводят в сырье в количестве 0,5·10-5-2,5·10-5 мас.% в виде катализаторного комплекса (КТК), приготовленного растворением катализатора в 1%-ном водном растворе щелочи с последующим доведением концентрации водного раствора щелочи до 20 мас.%, и процесс проводят при 40-60°С и давлении 1,0-1,4 МПа.

Из описания заявки на это изобретение следует, что процесс ведут с рециркуляцией водно-щелочного раствора катализатора, т.е. в исходное сырье, кроме вышеуказанного КТК, вводят отработанный КТК, отделенный от очищенного сырья при отстаивании. При производительности установки дезодорации по нефти 2 м3/ч количество циркулирующего водно-щелочного раствора катализатора в системе составляет 800 кг, расход воздуха составляет 1,2 нм3/ч, т.е. 0,6 нм3/т в расчете на сырье.

Этот способ имеет следующие недостатки

1. Требуется большой расход реагента. Например, для нейтрализации 340 ppm H2S требуется 800 г реагента (NaOH) только на стадии предварительного защелачивания.

2. Образуется большой объем подлежащих обезвреживанию сульфидно-щелочных стоков, так как сероводород из установки выводится в виде раствора сульфида натрия.

3. Применяется дорогостоящий катализатор - дихлордиоксидисульфофталоцианин кобальта.

4. Готовят раствор катализатора в 20%-ном водном растворе щелочи, так как он быстро теряет активность в более низкоконцентрированных растворах и окисляется.

По технической сущности и достигаемому результату наиболее близким к предлагаемому изобретению является изобретение «Способ дезодорирующей очистки нефти и газоконденсата от сероводорода и низкомолекулярных меркаптанов и установка для его осуществления» (патент РФ №2120464 от 20.10.1998, МПК 6 C10G 27/06, C10G 27/10).

Этот способ имеет следующие недостатки:

- использование нестойкого в сильнощелочных растворах дефицитного фталоцианового катализатора.

Приготовление водных и слабощелочных растворов фталоцианиновых катализаторов в предварительно очищенной от кислорода воде и хранение их под азотной подушкой.

Применение 25-45% водного раствора щелочи. При расходе щелочи менее 0,1 моль на моль сероводородной и меркаптановой серы не достигается требуемая степень очистки, а в повышении расхода более чем 0,8 моль нет необходимости.

Анализ отобранных в процессе поиска известных технических решений показал, что в данной области нет объекта, аналогичного по заявленной совокупности признаков и наличию свойств, что позволяет сделать вывод о соответствии его критериям «новизна» и «изобретательский уровень».

Задачей изобретения является расширение ассортимента эффективных, а также доступных и дешевых реагентов для процессов очистки углеводородных фракций от серосодержащих соединений.

Техническая задача решается тем, что в способе очистки углеводородных фракций от серосодержащих соединений щелочным реагентом в качестве щелочного реагента используют водный раствор коллоидного алюмосиликата формулы М2О·(0,1-1,2)Аl2O3·(4-12)SiO2, где М - представляет собой катион щелочного металла или аммония, что позволяет упростить процесс и получить продукт с высокой степенью очистки от серосодержащих соединений. Раствор используемого алюмосиликата представляет собой коллоидную систему, поверхность частиц которого содержит алюмосиликатные анионные центры в количестве от 1,2 до 2,5 ионов алюминия Аl3+ на 10 нм2 поверхности.

Коллоидный алюмосиликат получают из реакционной смеси, приготовленной из источников алюминия, оксида кремния и щелочного металла или аммония в водных средах. Источники Аl2О3 и SiO2 взяты в том же самом молярном отношении, что и в составе используемого алюмосиликата.

Источниками оксида кремния являются осажденный кремнезем, коллоидный кремнезем, силикаты и полисиликаты щелочных металлов или аммония.

Источники алюминия включают осажденный оксид алюминия, гидроксид алюминия, гидроксосоли алюминия или металлический алюминий.

Источники металла или аммония - гидроксиды, силикатные соли, галогенидные соли, нитратные соли, ацетатные соли соответствующих щелочных металлов или аммония, карбамид, амины.

Вещества, используемые для получения коллоидного алюмосиликата: стекло натриевое жидкое по ГОСТ 13078-81, стекло калиевое жидкое по ГОСТ 18958-73, гидрозоль диоксида кремния марки «Силином-30» по ТУ 2145-002-13002578-94, гидрозоль оксида алюминия марки «Силином АЛ-30» по ТУ 2163-010-13002578-2005, аммиак водный по ГОСТ 3760-79.

Коллоидный алюмосиликат указанной формулы получают путем введения в 10-20% раствор силиката щелочного металла гидрозоля диоксида кремния, и затем гидрозоля оксида алюминия при температуре 20-90°С.

Используемый алюмосиликат является солью слабой поликремниевой кислоты, которая вытесняется образующимися при прохождении очищаемого продукта через реагент и растворенными в рабочем растворе минеральными кислотами, сероводородной и угольной.

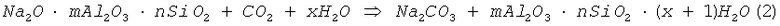

Реакция между щелочным коллоидным алюмосиликатом и слабыми кислотами сероводородной и угольной протекает по следующим уравнениям:

В зависимости от условий эта реакция может сопровождаться выпадением объемистого аморфного осадка или внешне оставаться без изменений. Выделяющиеся частицы алюмосиликата находятся в коллоидном состоянии. В присутствии коллоидного алюмосиликата при наличии недостатка кислорода происходит превращение сульфидов в элементарную серу коллоидной формы, которая выводится из реакционной массы:

При данном процессе восстанавливается щелочная среда, которая способствует стабилизации алюмосиликата в растворе, и при этом не происходит выведения алюмосиликата из реакционной массы в виде осадка. При проведении данного процесса каждой концентрации раствора алюмосиликата соответствует определенная область значений рН, за пределами которой коагуляция алюмосиликата не наступает за счет образующейся щелочи. В ходе процесса незначительная часть алюмосиликата будет выводиться в виде шлама (осадка смеси коллоидной серы и геля).

Для доказательства соответствия заявленного объекта критерию «промышленная применимость» ниже приведены примеры конкретного применения способа для очистки углеводородных и водных сред от серосодержащих соединений.

Использование коллоидного алюмосиликата марки «Силином S» предусмотрено в разработанном нами в устройстве под наименованием «Сурок». Способ очистки с использованием устройства «Сурок» прошел опытные полевые испытания с целью очистки попутного нефтяного газа (ПНГ) от серосодержащих соединений (сероводород и др.) в НГДУ «Ямашнефть» ОАО «Татнефть».

Пример 1.

Применение способа для очистки попутного газа от сероводорода.

Процесс осуществляется с помощью специального сконструированного устройства «Сурок», осуществляющего сверхкритическое воздействие и позволяющего осуществить процесс взаимодействия системы жидкость-газ-твердое тело.

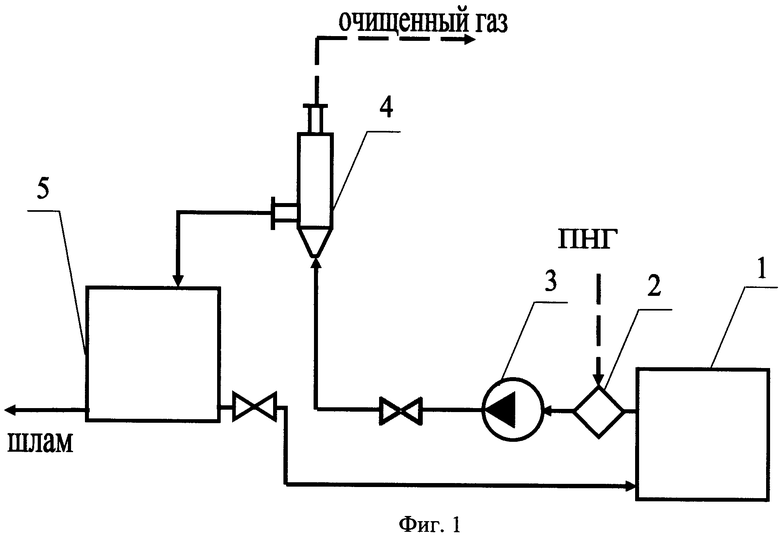

На фиг.1 показана общая схема устройства для проведения гетерогенных химических реакций, основным элементом которой является вихревой насос, в режиме работы обеспечивающий коэффициент Ks≥2,8.

Устройство содержит наполняемую емкость 1 с водным раствором коллоидного алюмосиликата марки «Силином-S», эжектор 2, в котором поток реагента интенсивно смешивается с потоком газа (ПНГ), далее поток подается в вихревой насос 3, который работает в режиме, обеспечивающем коэффициент Ks≥2,8. После вихревого насоса продукт поступает в фазоразделитель 4, который представляет из себя сепаратор газ - жидкость. Из фазоразделителя 4 поток очищенного газа подается в газопровод для дальнейшего использования, а отделенный поток раствора реагента «Силином-S» собирается в емкости 5 сбора отработанного реагента. В емкости 5 из раствора отделяется шлам, который удаляется, а реагент направляется в емкость 1.

Проведены испытания разработанного техпроцесса на пилотной установке с производительностью 100 м3/час по очистке ПНГ от серосодержащих соединений с использованием 2 мас.% водного раствора коллоидного алюмосиликата состава Na2O·Аl2О3·4,3SiO2 при температуре 30-40°С в полевых условиях Результаты испытаний представлены в табл.1.

Пример 2.

Осуществляется с применением водного раствора коллоидного алюмосиликата формулы Na2O·0,5Аl2О3·5,4SiO2 аналогично примеру 1.

Производилась очистка бензиновых фракций. Концентрация коллоидного алюмосиликата в щелочном реагенте соответствовала 5 мас.%, температура 20°С. Расходы раствора алюмосиликата и бензиновой фракции, подаваемые в устройство, составляли соответственно 0,3 м3/ч и 1 м3/ч. Концентрация сернистых соединений в бензиновой фракции до очистки составляла 0,85 мас.% после очистки водным раствором коллоидного алюмосиликата с использованием устройства концентрация сернистых соединений в пересчете на серу составила 0,042 мас.% (420 ppm).

Из приведенных в примерах 1-2 результатов экспериментов видно, что предлагаемый способ по сравнению с известным является эффективным и обеспечивает снижение содержания сероводорода H2S в углеводородном газе и бензиновой фракции до уровня современных требований. Кроме того, предлагаемый способ обладает высокой технологичностью и пригоден для применения в промысловых условиях. Предлагаемый способ выгодно отличается от известного более высокими экономическими показателями.

Предлагаемый способ является одностадийным и позволяет производить очистку попутного нефтяного газа до требуемых значений ПДК сероводорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЛОИДНЫЙ АЛЮМОСИЛИКАТ | 2011 |

|

RU2466933C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННЫХ ХИМИЧЕСКИХ РЕАКЦИЙ | 2011 |

|

RU2472578C2 |

| Двойной полисиликат щелочного металла и органического основания | 2018 |

|

RU2683320C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 2023 |

|

RU2827730C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ СРЕД ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 2016 |

|

RU2619930C1 |

| СОСТАВ ДЛЯ НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ В УГЛЕВОДОРОДНЫХ СРЕДАХ | 2020 |

|

RU2753752C1 |

| Способ очистки углеводородного сырья от серосодержащих соединений | 1989 |

|

SU1744096A1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120464C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ОТ КАРБОНИЛСУЛЬФИДА | 2013 |

|

RU2540121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОЗОЛЯ ОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2115624C1 |

Изобретение относится к способу очистки углеводородных фракций от сернистых соединений и может быть использовано в нефтяной, газовой, нефтеперерабатывающей и химической отраслях промышленности. Способ осуществляют путем обработки соединений водно-щелочным раствором при температуре 5-90°С, в качестве щелочного реагента используют раствор коллоидного алюмосиликата формулы: М2O·(0,1-1,2)Аl2O3·(4-12)SiO2, где М - обозначает катион щелочного металла или аммония с концентрацией 0,5-25 мас.%. Способ позволяет очистить углеводородное сырье от серосодержащих соединений. 1 ил., 1 табл., 2 пр.

Способ очистки углеводородного сырья от серосодержащих соединений раствором щелочного реагента, отличающийся тем, что в качестве щелочного реагента используют водный раствор коллоидного алюмосиликата формулы:

М2O·(0,1-1,2)Аl2O3·(4-12)SiO2,

где М - обозначает катион щелочного металла или аммония с концентрацией 0,5-25 мас.% при температуре 5-90°С.

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120464C1 |

| СИНТЕТИЧЕСКИЙ КРИСТАЛЛИЧЕСКИЙ АЛЮМОСИЛИКАТ КАК КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ КАТАЛИТИЧЕСКИХ ПРЕВРАЩЕНИЙ УГЛЕВОДОРОДОВ | 1994 |

|

RU2083281C1 |

| Устройство для задания циклов в системах числового программного управления | 1989 |

|

SU1619233A1 |

| US 3702886 A, 14.11.1972. | |||

Авторы

Даты

2012-06-20—Публикация

2011-04-25—Подача