Изобретение относится к способам и установкам окислительной очистки нефти и газоконденсата от сероводорода и меркаптанов и может быть использовано в газонефтедобывающей промышленности для дезодорации нефти и газоконденсата.

В нефтях и газоконденсатах может присутствовать до 0,05% (500 ppm) сероводорода и до 0,1% (1000 ppm) низкомолекулярных меркаптанов. Присутствие сероводорода и низкомолекулярных меркаптанов создает дурной запах нефти. При нарушении герметичности хранилищ сероводород и низкомолекулярные (низкокипящие) меркаптаны могут попасть в атмосферу. Предельно-допустимая концентрация в жилой зоне составляет для сероводорода 8•10-3 мг/м3, метилмеркаптана 1•10-4 мг/м3 и этилмеркаптана 3•10-5 мг/м3.

В нефтедобывающей промышленности удаление сероводорода из нефти производится на стадиях сепарации и стабилизации, где сероводород при повышенной температуре испаряется вместе с попутными газами C1-C4. Попутный газ очищают от сероводорода на газоперерабатывающих заводах (ГПЗ) или сжигают на факеле, что приводит к загрязнению окружающей среды диоксидом серы. При небольших объемах попутного газа создание ГПЗ и транспортировка газа неэкономично, требует больших капиталовложений. Не исключается возможность утечки газа и загрязнение воздуха сероводородом.

Для удаления из нефтепродуктов сероводорода, низкомолекулярных меркаптанов и кислых соединений проводят защелачивание. При промывке водным раствором щелочи нафтеновые кислоты, фенолы, сероводород и низкомолекулярные меркаптаны образуют водорастворимые соли и уходят с промывной водой (Химия нефти и газа. Под ред. д.т.н. Проскурякова В.А., Л., Химия, 1981, с. 318-320). Для очистки нефти такой способ не применяется.

Для очистки нефти от низкомолекулярных меркаптанов предложена технология, суть которой состоит в отгонке из стабилизированной нефти фракции Н.К. - 62oC, очистке ее от меркаптанов на установке "Мерокс" и закачке обратно в нефть. Реализация этой технологии требует больших капитальных и эксплуатационных затрат.

По технической сущности и достигаемому результату наиболее близким к предлагаемому изобретению является действующий процесс (способ и установка) очистки нефтей и газоконденсатов от низкомолекулярных меркаптанов на Тенгизском месторождении нефти республики Казахстан. (Мазгаров А.М., Вильданов А. Ф. , Сухов С.Н. и др. Новый процесс очистки нефтей и газоконденсатов от низкомолекулярных меркаптанов. - ХТТМ, 1996, N 6, с. 11). Основой этого процесса является изобретение "Способ очистки нефти и газоконденсата от низкомолекулярных меркаптанов" (Патент РФ N 2087521 C1, 20.08.97).

По этому способу очистку сырья от низкомолекулярных меркаптанов проводят путем обработки кислородом воздуха в водном растворе щелочи в присутствии фталоцианинового катализатора с последующим отделением очищенного сырья от водного раствора щелочи. В качестве катализатора используют дихлордиоксидисульфофталоцианин кобальта, который непрерывно вводят в сырье в количестве 0,5•10-5 - 2,5•10-5% мас. в виде катализаторного комплекса (КТК), приготовленного растворением катализатора в 1%-ном водном растворе щелочи с последующим доведением концентрации водного раствора щелочи до 20% мас., и процесс проводят при 40-60oC и давлении 1,0 - 1,4 МПа.

Из описания заявки на это изобретение следует, что процесс ведут с рециркуляцией водно-щелочного раствора катализатора, т.е. в исходное сырье, кроме вышеуказанного КТК, вводят отработанный КТК, отделенный от очищенного сырья при отстаивании. При производительности установки дезодорации по нефти 2 м3/ч количество циркулирующего водно-щелочного раствора катализатора в системе составляет 800 кг, расход воздуха составляет 1,2 нм3/ч, т.е. 0,6 нм3/т в расчете на сырье.

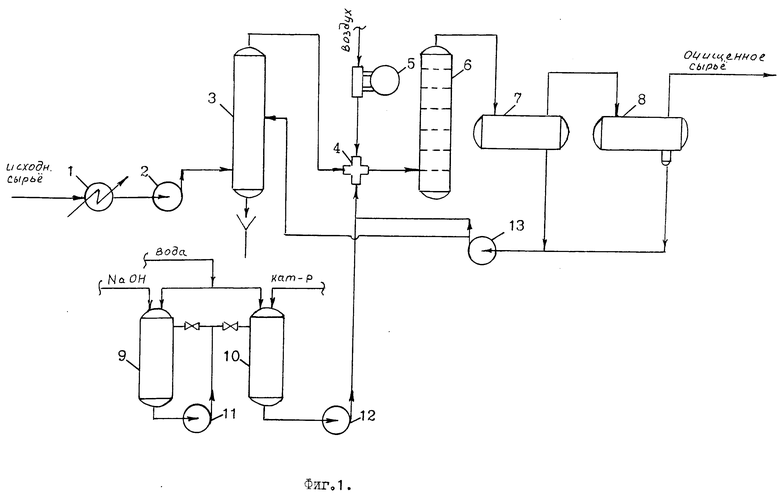

Принципиальная технологическая схема известной установки приведена на фиг. 1. Установка содержит подогреватель нефти 1, сырьевой насос 2, аппарат предварительного защелачивания 3, смеситель 4, компрессор 5, реактор 6, отстойник 7, коалесцер 8, емкости для приготовления и хранения раствора щелочи 9 и КТК 10, насос 11 для циркуляции и подачи водного раствора щелочи из емкости 9 в емкость 10, насос 12 для подачи КТК в смеситель 4, насос 13 для подачи отработанного КТК в аппарат 3 и смеситель 4.

Исходное сырье из сырьевой емкости (на фиг. 1 не приведена) поступает в подогреватель 1, где его нагревают до 55±5oC, далее сырьевым насосом 2 подают под давлением 1,2 МПа в аппарат предварительного защелачивания 3, где происходит селективное извлечение 1%-ным водным раствором щелочи (NaOH) из сырья сероводорода и нафтеновых кислот в виде сульфидов и нафтенатов, водный раствор которых периодически выводят с низа аппарата в виде сульфидно-щелочных стоков (СЩС). При нейтрализации сероводорода и нафтеновых кислот расходуется щелочь и выделяется реакционная вода. Концентрация щелочи в аппарате 3 поддерживается за счет подачи отработанного КТК из отстойника 7. СЩС с низа аппарата 3 отправляют на отдельную установку обезвреживания от сульфидной серы. Очищенное от сероводорода и нафтеновых кислот сырье поступает в реактор 6, предварительно смешиваясь в смесителе 4 со свежим и отработанным КТК и воздухом, подаваемым компрессором 5. Смеситель 4 представляет собой крестообразную трубу, смешение (малоэффективное) происходит за счет перпендикулярной подачи КТК и воздуха к потоку сырья. Количество подаваемого воздуха рассчитывают на основе уравнений реакции окисления меркаптанов и берут в 1,5-кратном избытке, при давлении около 1,2 МПа воздух полностью растворяется в сырье.

Реактор 6 представляет собой колонну с ситчатыми провальными тарелками. Интенсивное перемешивание сырья и КТК осуществляется в межтарельчатом пространстве колонны благодаря высокой скорости истечения жидкостей через отверстия тарелок.

Сверху реактора 6 реакционная смесь поступает в отстойник 7, где сырье отстаивается от отработанного КТК. Снизу отстойника 7 отработанный КТК насосом 13 подают в аппарат предварительного защелачивания 3 или в реактор 6. Дезодорированное сырье сверху отстойника 7 направляют в коалесцер 8 для отделения унесенного (эмульгированного) КТК, затем в товарные резервуары (на фиг. 1 не приведены). Отработанный воздух из дезодорированного сырья выделяют в этих резервуарах и направляют на обезвреживание. Водный раствор щелочи готовят в емкости 9, перемешивание раствора производят насосом 11 путем циркуляции. Свежий раствор КТК готовят в емкости 10 растворением порошка фталоцианинового катализатора в 1%-ной водном растворе щелочи с последующим доведением концентрации щелочи до 10-20%. Свежий КТК в смеситель 4 подают насосом 12. Водно-щелочной раствор катализатора, находящийся в реакторе 6, в процессе разбавляется реакционной водой. Концентрацию реагентов в растворе поддерживают за счет непрерывной подачи концентрированного (свежего) КТК из емкости 10 и подачи части отработанного КТК из отстойника 7 в аппарат предварительного защелачивания 3.

При содержании в исходной нефти 1,63 ppm сероводорода и 800 ppm меркаптанов в очищенной нефти сероводород отсутствует, содержание меркаптанов C1-C2 снижается на 98-99%, C3 на ≈70% и C4 на ≈20%. Расход щелочи (NaOH) составляет 80 г на 1 т сырья или 13,5 г (0,3 моль) на 1 моль окисленных меркаптанов. Тяжелые меркаптаны (C5 и более) не окисляются.

Известный способ и установка для его осуществления имеют следующие недостатки.

1. Не пригодны для дезодорации нефти и газоконденсата, образующих с щелочными растворами стойкие эмульсии, так как в этом случае становится невозможным отделение (отстаивание) отработанного КТК от сырья и возврат его в процесс, а также отмывка сероводорода водным раствором щелочи.

2. Процесс многостадийный, для его реализации требуются большие капитальные и эксплуатационные затраты.

3. Требуется большой расход щелочи. Например, для нейтрализации 340 ppm H2S требуется 800 г NaOH только на стадии предварительного защелачивания.

4. Образуется большой объем подлежащих обезвреживанию СЩС, так как сероводород из установки выводится в виде раствора сульфида натрия (Na2S).

5. Применяется высокоэффективный, но дорогостоящий катализатор - дихлордиоксидисульфофталоцианин кобальта. Раствор катализатора в 20%-ном водном растворе щелочи при хранении быстро теряет активность, окисляется растворенным в воде кислородом воздуха.

Предлагаемыми изобретениями решаются следующие задачи:

расширения области применения способа и установки на очистку сырья, образующего с щелочными растворами стойкие эмульсии;

упрощения технологии, сокращения перечня оборудования, стадий процесса и капитальных затрат;

снижения расхода щелочи в расчете на 1 моль сероводородной и (или) меркаптановой серы;

снижения количества отходов - водно-солевых стоков;

использования дешевых фталоцианиновых катализаторов;

повышения стабильности и срока хранения растворов катализаторов.

Для получения указанных технических результатов в предлагаемом способе дезодорирующей очистки нефти и газоконденсата от сероводорода и низкомолекулярных меркаптанов в поток сырья без предварительной очистки от сероводорода при перемешивании непрерывно и одновременно вводят 25-45%-ный водный раствор щелочи и 0,15-0,25%-ный раствор фталоцианинового катализатора в очищенных от растворенного кислорода воде или 0,5 - 1,5%-ном водном растворе щелочи, затем в этот поток при давлении 0,5 - 3,0 МПа вводят расчетное количество воздуха, смесь нагревают до 25-65oC и дают выдержку в течение 5-180 мин. После этого часть реакционной смеси, содержащей очищенное сырье, растворенный отработанный воздух и эмульгированный водно-щелочной раствор катализатора, направляют на смешение с исходным сырьем, которое проводят при давлении 0,2 - 0,5 МПа. Оставшуюся часть реакционной смеси подвергают разделению с выделением очищенного сырья, отработанных воздуха и водно-солевого раствора. 25-45%-ный водный раствор щелочи вводят из расчета 0,1-0,8 моль гидроксида натрия на 1 моль сероводородной и меркаптановой серы. 0,15 - 0,25%-ный раствор фталоцианинового катализатора вводят из расчета 0,01 - 0,1 г катализатора на 1 моль сероводородной и меркаптановой серы. В качестве катализатора применяют дисульфофталоцианин кобальта (ДСФК), тетрасульфофталоцианин кобальта (ТСФК), дихлордиоксидисульфофталоцианин кобальта (ДХДОДСФК), октокарбокситетрафенилфталоцианин кобальта (ОКТФФК) и полифталоцианин кобальта (ПФК). Часть реакционной смеси направляют на смешение с исходным сырьем в соотношении (0,05 - 2):1, т.е. в исходное сырье добавляют реакционную смесь в количестве 5-200%.

Отличительные признаки предлагаемого способа.

1. Одностадийная очистка сырья от сероводорода и низкомолекулярных меркаптанов, т. е. их одновременное окисление без предварительной отмывки сероводорода.

В известном способе из сырья предварительно отмывают 1%-ным водным раствором щелочи сероводород, затем окисляют присутствующие в сырье низкомолекулярные меркаптаны, а СЩС со стадии отмывки сероводорода, содержащие сульфиды натрия, окисляют на отдельной установке, т.е. известный способ имеет три стадии очистки.

2. Предлагаемый и известный способы отличаются расходом NaOH на моль сероводорода и меркаптанов и составом СЩС, так как в окислительных процессах, проходящих в известном и предлагаемом способах, используют различные реакции при разных pH среды.

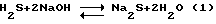

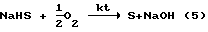

В известном способе сероводород отмывают от сырья раствором щелочи, переведя его в растворимый в воде сульфид:

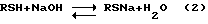

Расход щелочи составляет 2 моль на моль H2S. На стадии демеркаптанизации расход щелочи составляет 0,3 моль на моль меркаптанов. Окисление меркаптанов происходит по реакциям

Для образования RSNa по реакции 2 требуется pH среды более 11. ДХДОДСФК катализирует реакцию 3 значительно активнее, чем другие фталоцианины, например в 7 раз активнее, чем ДСФК (Горохова С.А. Жидкофазная окислительная демеркаптанизация светлых нефтяных фракций в присутствии фталоцианинов кобальта. - Дис. к.т.н. Казань, 1989, с. 133). В отсутствии катализатора реакция 3 практически не идет.

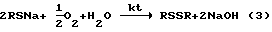

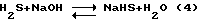

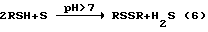

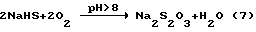

В предлагаемом способе идут следующие реакции:

Расход кислорода и воздуха рассчитывают по ур. 5 и 7. Количество NaOH берут 0,4 - 0,8 моль на моль H2S, в присутствии меркаптанов это соотношение может составлять 0,1-0,3 моль NaOH в пересчете на 1 моль суммарной сероводородной и меркаптановой серы. Процесс окисления начинается в присутствии несвязанного сероводорода, т.е. при pH≈7. В процессе NaOH по реакции 5 регенерируется, pH среды возрастает, и при pH>7 начинается реакция 6, и при pH>8 относительно медленная реакция 7. В конечном итоге сероводород окисляется до элементной серы (до 70%) и тиосульфата (до 30%). Если достаточно времени для окисления, то водно-солевые стоки не содержат сульфидов.

Таким образом, проведение процесса окисления без предварительной очистки сырья от сероводорода позволяет снизить расход щелочи более чем в 2 раза, а стоки не содержат сульфидов и не требуется дополнительная очистка их от сульфидной серы.

3. Влияние фталоцианиновых катализаторов на скорость реакции 5 не так существенно, как на реакцию 3, причем катализирующее действие различных фталоцианинов проявляется примерно одного порядка, поэтому в предлагаемом способе можно применять различные катализаторы: дисульфо-, тетрасульфо- и полифталоцианины кобальта, а также ОКТФФК и ДХДОДСФК. Первые три растворяют в воде, последние два в 0,5-1,5%-ном водном растворе щелочи. Воду и водный раствор щелочи предварительно очищают от растворенного кислорода путем продувки инертным газом (азотом). Раствор катализатора непосредственно вводят (дозируют) в поток сырья. Параллельно в сырье дозируют 25-45%-ный водный раствор щелочи. В известном способе применяют высокоэффективный, но дорогостоящий катализатор ДХДОДСФК, который сначала растворяют в 1%-ной щелочи, затем концентрацию водного раствора щелочи доводят до 10-20% и в сырье вводят этот раствор.

Из литературных данных известно, что фталоцианины в сильнощелочных растворах довольно быстро окисляются, каталитическая активность растворов при хранении снижается из-за необратимых процессов разложения, и этот процесс идет тем быстрее, чем выше концентрация щелочи и доступ кислорода (Кундо Н. Н. Каталитические способы очистки сернистых выбросов и получения серы. - Дис. д. х.н.: Новосибирск, 1991, на с. 64). Например, в среде 20%-ного водного раствора NaOH в присутствии кислорода при 30oC ДСФК разрушается за 1 ч примерно на 25% (Горохова С.А. Жидкофазная окислительная демеркаптанизация светлых нефтяных фракций в присутствии фталоцианинов кобальта. - Дис. к.т.н. : Казань, 1989, на с. 63). Приготовление водных и слабощелочных растворов фталоцианиновых катализаторов в предварительно очищенной от кислорода воде и хранение их под азотной подушкой дает возможность резко повысить живучесть (срок хранения без потери активности) катализатора.

4. Пониженный расход щелочи и введение в сырье концентрированных растворов щелочи и катализатора в предлагаемом способе увеличивает содержание воды в сырье не более чем на 0,1%, отпадает необходимость отделения этой воды из сырья в случаях образования трудноразделяющихся эмульсий. Поэтому предлагаемый способ можно применять для очистки тяжелых нефтей.

5. В известном способе процесс ведут с рециркуляцией КТК. В предлагаемом способе процесс ведут с рециркуляцией части реакционной смеси, содержащей очищенное сырье, растворенный в нем отработанный воздух и эмульгированный КТК. Эту смесь смешивают с исходным сырьем в соотношении (0,05-2):1 при давлении 0,2-0,5 МПа.

Возврат в процесс части реакционной смеси дает следующие технические результаты:

в процесс возвращаются не только непрореагировавшие щелочь и катализатор (это известно), но и с очищенным сырьем в процесс приходит элементная сера - окислитель меркаптанов по реакции 6, что ускоряет процесс;

в сырьевую емкость с реакционной смесью приходит отработанный воздух, содержащей более 90% азота. При смешении с исходным сырьем и снижении давления до 0,2-0,5 МПа этот растворенный воздух выделяется, причем выделяется в основном азот, так как растворимость кислорода в сырье почти в два раза больше, чем азота. Кислород в основном остается в растворе. В смеси исходного и очищенного сырья растворенный кислород в присутствии эмульгированного КТК начинает реагировать с сероводородом, в избытке сероводорода окисляет его до элементной серы, идут реакции 5 и 6, а образующийся NaOH вступает в реакцию 4. Поскольку время пребывания сырья в емкости большого объема составляет часы, результаты этих реакций становятся ощутимыми (см. табл. 1);

позволяет снизить необходимое давление в реакторе и сборнике реакционной смеси. Например, при содержании в сырье 0,1% H2S и 0,1% меркаптанов C1-C2 для их окисления требуется около 6 нм3 воздуха на 1 т сырья, а для растворения этого воздуха в сырье давление ≈5,5 МПа. Если исходное сырье разбавляют в соотношении 1:1 с очищенным сырьем, то эти 6 нм3 воздуха уже растворяют в 2 т сырья, а для этого достаточно давления 2,8 МПа.

Возврат части реакционной смеси после проведения процесса окисления на смешение с исходным сырьем не известен, в литературе не описан, позволяет проводить окисление в мягких условиях (при пониженном давлении), а возврат основного продукта окисления сероводорода - элементной серы ускоряет процесс демеркаптанизации. Кроме того, элементная сера с сульфидами (NaSH, Na2S) образует полисульфиды, которые являются катализаторами окисления самого сероводорода.

6. В предлагаемом способе в поток сырья вводят растворы щелочи и катализатора, их перемешивают, затем в поток вводят воздух, а в известном способе КТК и воздуха вводят одновременно. Положительный эффект предварительного выдерживания катализатора в восстановительной среде известен из литературных данных. Так, установлено, что в ходе реакции окисления меркаптанов (меркаптоэтанола) в водном растворе щелочи преобладающей формой катализатора Pc (сульфофталоцианина кобальта) является димерная форма аддукта с кислородом. Она имеет предположительное строение RS-CoIIIPcO2CoIIIPcRS-. Меркаптид ион RS- выполняет роль стабилизатора состояния CoIII. Восстановление этого состояния меркаптоэтанолом является лимитирующим этапом процесса. При выдерживании в восстановительной среде происходит образование формы Co1Pc. Если катализатор после выдерживания в восстановительной среде ввести в окислительную зону, скорость реакции резко возрастает до тех пор, пока не образуется менее активный комплекс, содержащий CoIII. Сильным восстановительным действием обладают полисульфиды, которые образуются при окислении сероводорода в присутствии серы (Кундо Н.Н. Каталитические способы очистки сернистых выбросов и получения серы. - Дисс. д.х.н. - Новосибирск, 1991, на с. 87).

Применение 25-45%-ного водного раствора щелочи обосновано тем, что при низких концентрациях щелочи в сырье вынуждены вводить много воды, значит при невозможности сепарации повышается содержание воды в очищенном сырье, а при концентрации щелочи выше 45% повышается вероятность застывания, выпадения из раствора твердой фазы при понижении температуры ниже 10oC. Отечественная промышленность выпускает 40-45%-ный раствор щелочи, этот раствор может быть применен без разбавления. При расходе щелочи менее 0,1 моль на моль сероводородной и меркаптановой серы не достигается требуемая степень очистки, а в повышении расхода более чем 0,8 моль нет необходимости.

Концентрация катализатора 0,15-0,25% в растворах связана с их растворимостью в воде или 0,5-1,5%-ной водном растворе щелочи. При введении катализатора менее 0,01 г на моль сероводородной и меркаптановой серы не достигается требуемая очистка сырья, а в расходе более 0,1 г нет необходимости.

Минимальное давление 0,5 МПа необходимо для растворения до 0,5 нм3 воздуха в сырье и для передавления части реакционной смеси из емкости-отстойника в сырьевую емкость на смешение с исходным сырьем. В повышении давления выше 3,0 МПа нет необходимости. При больших расходах воздуха (более 3,5 нм3/т) экономичнее добиваться растворения требуемого объема воздуха за счет увеличения количества возвращаемого в процесс очищенного сырья, а не за счет повышения давления (установки двухступенчатого компрессора и емкостей, работающих под высоким давлением). Нагрев реакционной смеси до 25-65oC и выдержка в течение 5-180 мин являются необходимыми и достаточными условиями проведения процесса окисления. При температуре ниже 25oC или времени менее 5 мин не достигается требуемая степень очистки сырья, а в повышении температуры выше 65oC и времени более 180 мин нет необходимости, так как за это время даже при температуре 25oC достигается требуемая степень очистки сырья.

Минимальный объем 5% к исходному сырью возвращаемой реакционной смеси достаточен в случае отделения отработанного КТК из очищенного сырья, так как с этими 5%-ми будет возвращаться в процесс отделившийся в емкости-отстойнике отработанный КТК. Возврат до 200% к сырью реакционной смеси необходим в случае образования неразделяющейся эмульсии и очень высоком содержании сероводорода и низкомолекулярных меркаптанов в сырье, когда для их окисления требуется большой объем воздуха. Например, на 1 т исходной нефти, содержащей 0,1% H2S и 0,1% меркаптанов C1-C2, требуется ≈6 нм3 воздуха. Если смешивают эту 1 т исходной нефти с двумя тоннами очищенной нефти, то 6 нм3 воздуха растворяют в 3 т нефти, для чего достаточно 2 МПа давления. Получают 3 т очищенной нефти, и из них 2 т (200%) возвращают обратно на смешение с исходной нефтью. Смешение их проводят при давлении 0,2-0,5 МПа. При меньшем давлении почти весь растворенный в реакционной смеси воздух выделяется из сырья и для протекания реакции окисления мало остается кислорода, а при давлениях выше 0,5 МПа из смеси выделяется мало азота для создания в сырьевой емкости азотной подушки.

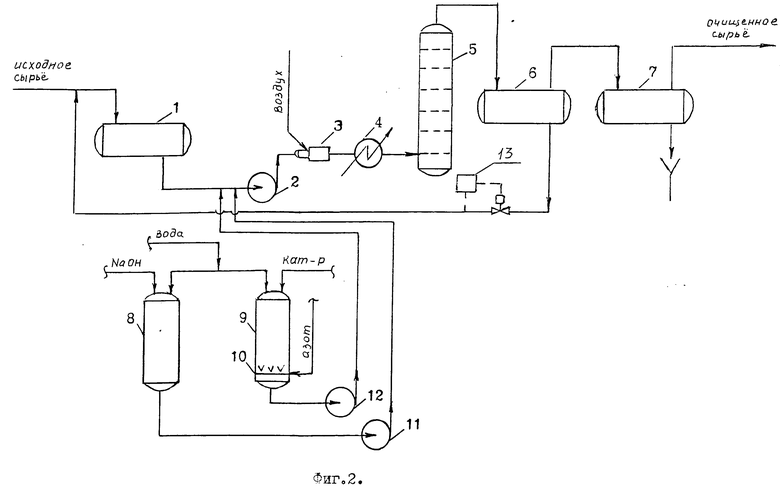

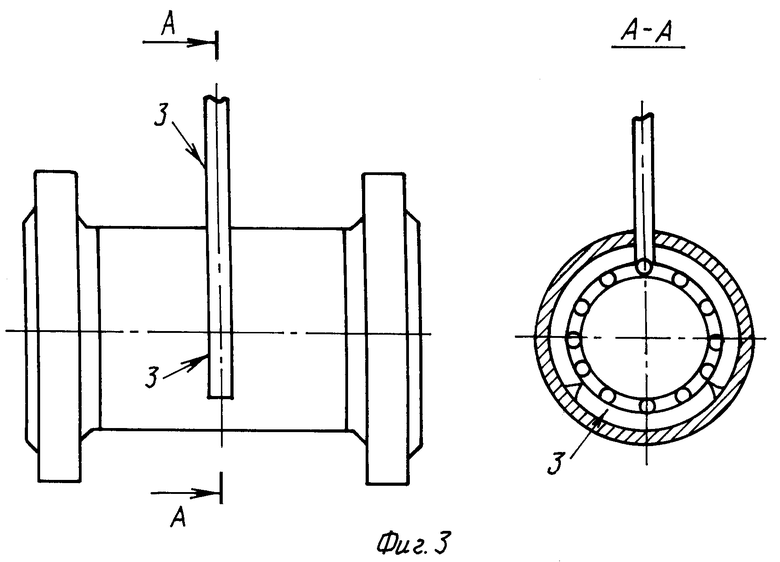

Для достижения названных технических результатов предлагается установка для дезодорирующей очистки нефти и газоконденсата от сероводорода и низкомолекулярных меркаптанов (фиг. 2), которая содержит сырьевую емкость 1, сырьевой насос 2, устройство для ввода воздуха 3, подогреватель 4, реактор 5, емкость-отстойник для сбора реакционной смеси 6, емкость-сепаратор 7, емкость раствора щелочи 8, емкость раствора катализатора 9, насос подачи раствора щелочи 11, насос подачи раствора катализатора 12. В отличие от известной в предлагаемой установке емкость раствора катализатора 9 снабжена барботирующим устройством 10 для продувки раствора инертным газом, например азотом, нагнетательные линии насосов подачи растворов щелочи 11 и катализатора 12 соединены со всасывающей линией сырьевого насоса 2, устройство 3 для смешения воздуха с сырьем установлено после сырьевого насоса, и нижняя часть емкости-отстойника 6 для сбора реакционной смеси соединена трубопроводом через регулятор расхода 13 со сырьевой емкостью 1. Подогреватель 4 установлен между устройством ввода воздуха 3 и реактором 5. В качестве устройства 3 для подачи воздуха и смешения его с сырьем установлен напорный инжектор или для подачи сжатого воздуха установлен компрессор, а для смешения его с сырьем установлено устройство (фиг. 3), выполненное из трубы в виде тора с отверстиями, направленными против потока сырья под углом 20-30 oС. Сжатый воздух подают через эти отверстия против потока сырья, что обеспечивает дополнительное перемешивание и растворение воздуха в сырье. Инжектор ставят при расходе воздуха до 1 нм3 на 1 м3 подаваемого в инжектор жидкости. При расходе воздуха более 1 нм3 устанавливают компрессор.

Предлагаемая установка работает следующим образом. В сырьевую емкость 1, смешиваясь во входящем трубопроводе, поступают исходное сырье и реакционная смесь, содержащая очищенное сырье и отработанные КТК и воздух. В сырьевой емкости 1 при давлении 0,2-0,5 МПа часть отработанного воздуха, в основном азот, выделяется в газовую фазу, образуя азотную подушку, что исключает попадание атмосферного воздуха при дыхании сырьевой емкости и образование взрывоопасной газовоздушной смеси. Смесь сырья из емкости 1 поступает в сырьевой насос 2. В поток сырья перед сырьевым насосом непрерывно вводят насосами 11 и 12 из емкостей 8 и 9 растворы щелочи и катализатора. Смешение (эмульгирование) этих растворов с сырьем происходит в сырьевом насосе 2, т. е. сырьевой насос применяется одновременно как насос и как смеситель. Дополнительное смешение происходит в устройстве - 3 для смешения воздуха с сырьем, например, в инжекторе. После сырьевого насоса 2 в поток сырья вводят воздух. Воздух вводят с помощью компрессора (на фиг. 2 не приведена) под давлением 0,5-3,0 МПа через устройство 3 смешения сжатого воздуха с сырьем (см. фиг. 3) или подсасывают в поток с помощью напорного инжектора. Давление в потоке после ввода воздуха поддерживают таким, чтобы растворить весь воздух в сырье. Далее поток поступает в подогреватель 4, где его нагревают до 25-65oC, в подогревателе 4 происходит частичное окисление сероводорода и меркаптанов, после этого поток сырья поступает в реактор 5, где происходит окисление основной массы сероводорода и меркаптанов, затем в емкость-отстойник 6 для сбора реакционной смеси, где может происходить частичное отделение от сырья отработанного КТК в случае образования нестойкой эмульсии, и в емкость-сепаратор 7, где при пониженном давлении 0,1-0,4 МПа происходит сепарация очищенного сырья от отработанного воздуха и отстаиваются водно-солевые стоки. Процессы окисления продолжаются и в емкостях 6 и 7, если они не закончились в реакторе 5, например, сульфиды натрия окисляются до тиосульфата и сульфата. Часть реакционной смеси в количестве 5-200% к исходному сырью из емкости 6 через регулятор расхода 13 за счет разности давлений направляют в сырьевую емкость 1, на входе в эту емкость она смешивается с исходным сырьем.

В случае образования нестойких эмульсий в емкости-сепараторе 7 из очищенного сырья отстаивается водно-солевой раствор, содержащий в основном тиосульфат натрия, а также небольшие количества сульфата, едкого натра и катализатора. Основной продукт окисления сероводорода - элементная сера остается в очищенном сырье в растворенном виде. Объем водно-солевых стоков не превышает 0,1% от очищенного сырья.

В случае очистки нефтей, образующих с щелочными растворами неразделяющиеся эмульсии, водно-солевые стоки отсутствуют.

Время окисления - время пребывания реакционной смеси в аппаратах 4, 5, 6 может доходить до 180 мин. Установка подогревателя 4 после устройства ввода и смешения воздуха 3 позволяет провести частичное окисление за время пребывания сырья в подогревателе и уменьшить объем реактора 5.

Отличительными признаками предлагаемой установки являются:

наличие барботера 10 в емкости 9;

соединение нагнетательных линий насосов 11 и 12 со всасывающей линией сырьевого насоса 2 и применение его в качестве смесителя сырья с растворами щелочи и катализатора;

соединение емкости-отстойника 6 трубопроводом через регулятор расхода 13 с сырьевой емкостью 13, по которому часть реакционной смеси подают на смешение с исходным сырьем за счет разности давлений, расход ее регулируют регулятором расхода;

наличие устройства для эффективного смешения воздух с сырьем, выполненное в виде тора с отверстиями (см. фиг. 3) или напорного инжектора.

В известном способе отработанный КТК из отстойника подают насосом в нагнетательную линию сырьевого насоса, а совмещенное устройство ввода КТК и воздуха в сырье, так называемый крестообразный смеситель, не обеспечивает эффективное смешение их, не имеет специальных смесительных элементов, тонкое смешение сырья с КТК производят в реакторе (колонне с ситчатыми провальными тарелками). При очистке нефтей, образующих с щелочными растворами стойкие эмульсии, по предлагаемому способу нет необходимости иметь колонну с ситчатыми провальными тарелками, в качестве реактора можно использовать любую емкость, обеспечивающую необходимое время пребывания реакционной смеси.

Кроме того, применение инжектора позволяет создать установку очистки без компрессора, снижаются энергетические расходы.

По капитальным затратам предлагаемая установка дешевле, чем известная, так как отсутствуют аппарат предварительного защелачивания и насос подачи отработанных КТК (см. фиг. 1).

Способ апробирован в лабораторных условиях и на опытно-промышленной установке, ниже проведены примеры и результаты проведенных экспериментов.

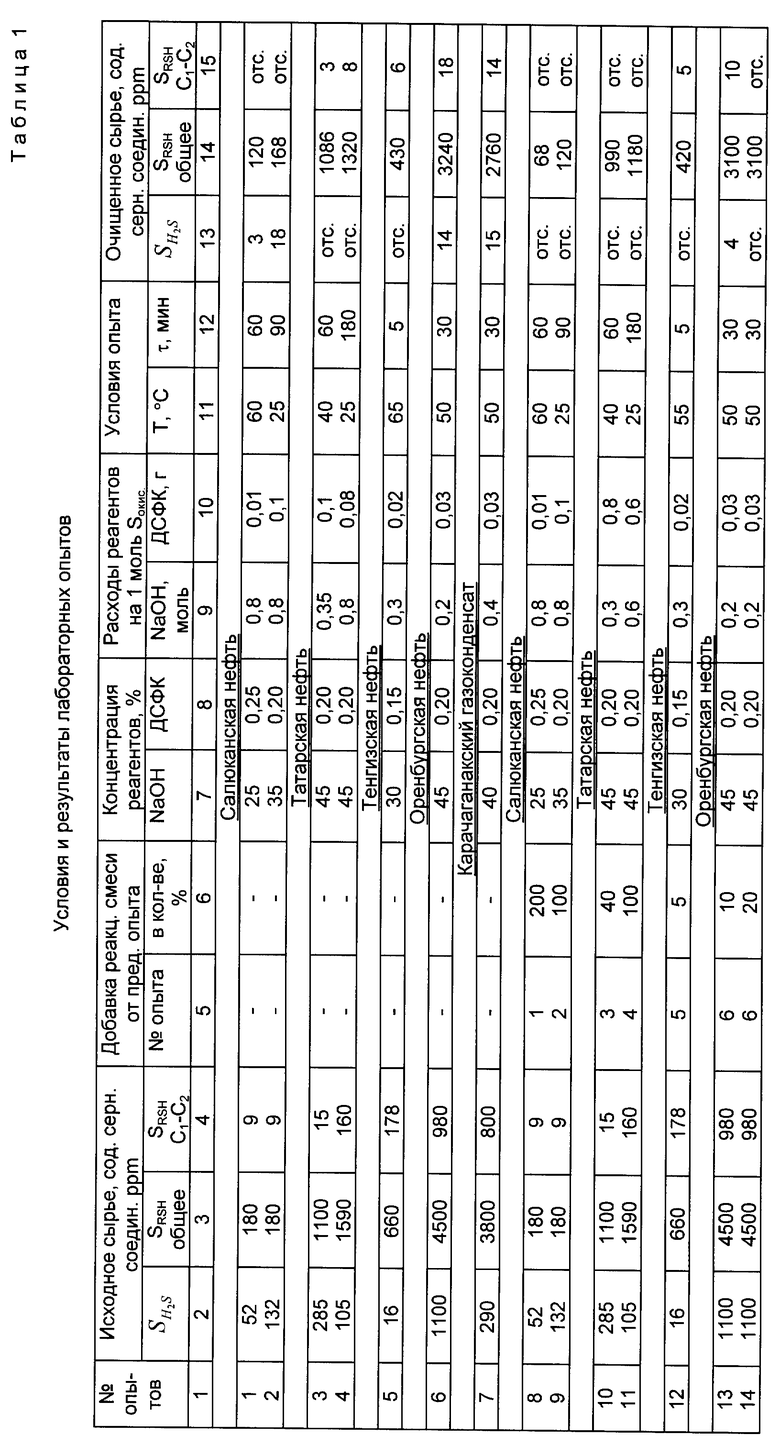

Примеры 1-7.

В воронкообразную колбу с узким горлом ( ⊘ = 14 мм) на 100 мл берут 50 мл воды, через стеклянную трубку, пропущенную до дна колбы, пропускают азот из баллона (барботируют) в течение 10 мин, затем в колбу вводят навеску катализатора (ДСФК) и барботируют еще 5 мин. Раствор хранят в закрытом виде в темном месте, активность его при хранении не снижается в течение недели.

В круглодонную колбу вместимостью 100 мл берут расчетные навески 25-45%-ного водного раствора NaOH и 0,15-0,25%-ного водного раствора ДСФК, добавляют 35-40 мл охлажденной до 0-5oC нефти или газоконденсата, содержащих H2S и RSH. Перемешивают в течение 2 мин. Затем колбу заполняют кислородом, плотно закрывают резиновой пробкой и быстро нагревают до 25-65oC, содержимое перемешивают встряхиванием, выдерживают при перемешивании в течение 5-180 мин. После этого колбу охлаждают в ледяной воде и берут пробы на анализ по ГОСТ 22985-90 на определение сероводорода и общего количества меркаптановой серы. Содержание низкомолекулярных меркаптанов C1-C2 определяют хроматографически. Условия и результаты опытов приведены в табл. 1. Объем кислорода обеспечивает ≈1,5-кратный избыток от расчетного по уравнениям 5 и 7.

Примеры 8 - 18.

В исходные нефть или газоконденсат вводят реакционную смесь от предыдущего опыта в количестве 5-200%, содержащую очищенное сырье, отработанный КТК и растворенный кислород, смесь выдерживают 1 ч при 15-20oC, после охлаждают до 0-5oC. Затем проводят опыты, как в примерах 1-7, с применением этого сырья. Условия и результаты опытов приведены в табл. 1.

Пример 19.

Предварительно из сырья экстрагируют 5%-ной щелочью сероводород, потом проводят окисление меркаптанов, как в примерах 1-7. Отработанный КТК используют для приготовления 5%-ной щелочи.

Задача дезодорации нефти и газоконденсата считается достигнутой, если содержание в очищенном сырье сероводорода не превышает 20 ppm и меркаптанов C1-C2 также 20 ppm. Такие нормы установлены в отрасли в настоящее время. На меркаптаны C3 и выше нормы не установлены.

В примерах 1-19 в качестве фталоцианинового катализатора применяют наиболее дешевый и доступный из них - ДСФК. Другие фталоцианины кобальта, предлагаемые в изобретении, по литературным данным являются более активными, чем ДСФК, т. е. в случае их применения результаты экспериментов были бы не ниже, чем в опытах табл. 1. Данные табл. 1 подтверждают возможность дезодорации различных нефтей и газоконденсата в указанных в формуле изобретения условиях.

Отстой отработанного КТК наблюдается при дезодорации Тенгизской (легкой) нефти и Карачаганакского газокоденсата. В остальных случаях наблюдается образование неразделяющихся эмульсий нефти с растворами NaOH и катализатора. В опытах NN 12 и 18 для смешения с исходным сырьем берут нижнюю часть реакционной смеси (очищенного сырья), обогащенную отработанным КТК, что дает положительный эффект даже при возвращении в процесс небольшого (5-10%) количества окисленной реакционной смеси. Возврат части очищенного сырья и отработанного КТК на смешение с исходным сырьем позволяет достигать лучшей степени очистки при тех же расходах реагентов (опыты N 1-4 и 8-11), или провести процесс в более мягких условиях (опыты N 5 и 12), или достигать той же степени очистки, но при пониженных расходах реагентов (опыты N 7 и NN 15-18).

В опытах N 15 и 16 расход NaOH на 1 т исходного составляет 409 г. В опытах N 17 и 18 138 г, а в известном способе - в опыте N 19 730 г. В табл. 1 расходы NaOH и ДСФК приведены в расчете на 1 моль окисленной сероводородной и меркаптановой серы в процессе очистки.

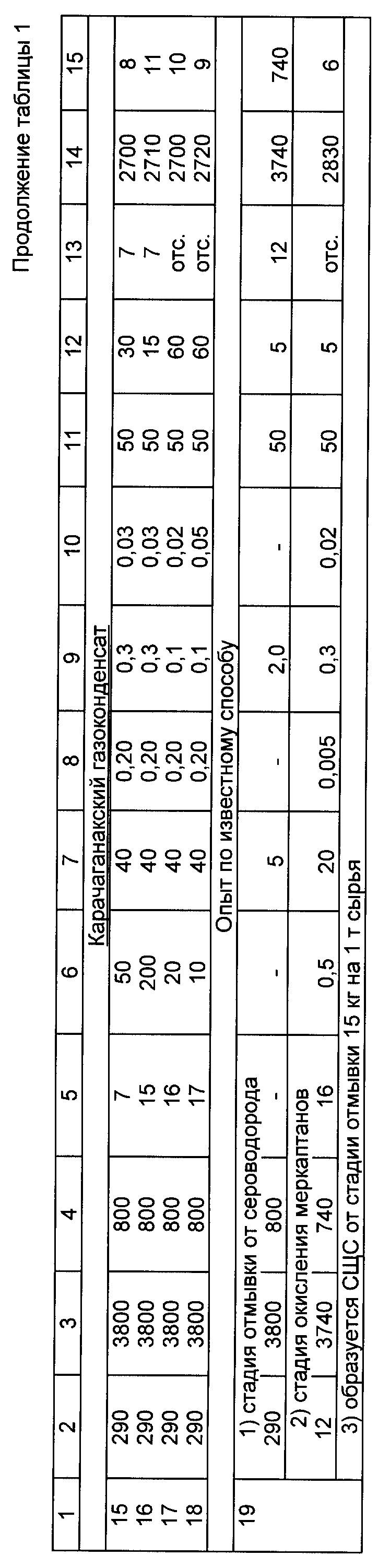

Примеры 20 - 26.

Опыты проводят, как в примерах 1-7, применяют 40%-ный NaOH и 0,2%-ные растворы различных катализаторов. ДХДОДСФК и ОКТФФК растворяют в 0,5-1,5%-ной щелочи, остальные в воде. В опытах N 20-23 анализы очищенного сырья проводили через 45 мин и еще раз через 60 мин выдержки. Результаты опытов приведены в табл. 2.

Пример 27.

ДХДОДСФК растворяют в 1%-ном водном растворе щелочи, затем концентрацию щелочи доводят до 20% и дают выдержку при 20oC в течение 3 ч. Опыт проводят, как в примерах 20-26, но с использованием этого раствора. Результат опыта приведен в табл. 2.

Проведение процесса окисления в атмосфере кислорода при 0,1 МПа позволяло имитировать процесс окисления воздухом при давлении 0,5 МПа, так как при этом в жидкой фазе растворяется примерно одно и то же количество кислорода.

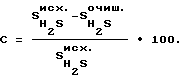

В табл. 2 расходы NaOH и катализаторов приведены в расчете на 1 моль H2S без учета меркаптанов, так как содержание низкомолекулярных меркаптанов C1-C2 близко к нулю, и общее содержание меркаптанов в процессе окисления снижается незначительно. Как видно из табл. 2, при окислении сероводорода активность ДСФК и ПФК несколько ниже, чем активность ТСФК и ДХДОДСФК, но существенной разницы между ними нет. В случае применения раствора катализатора в 20%-ном NaOH, приготовленного по известному способу и после 3 ч хранения, активность ДХДОДСФК снижается с 84 до 76% по степени очистки от сероводорода. Степень очистки (C, %) от H2S рассчитывают по формуле

Меркаптаны C1-C2 в очищенном сырье во всех опытах табл. 2 не обнаруживаются.

Пример 28.

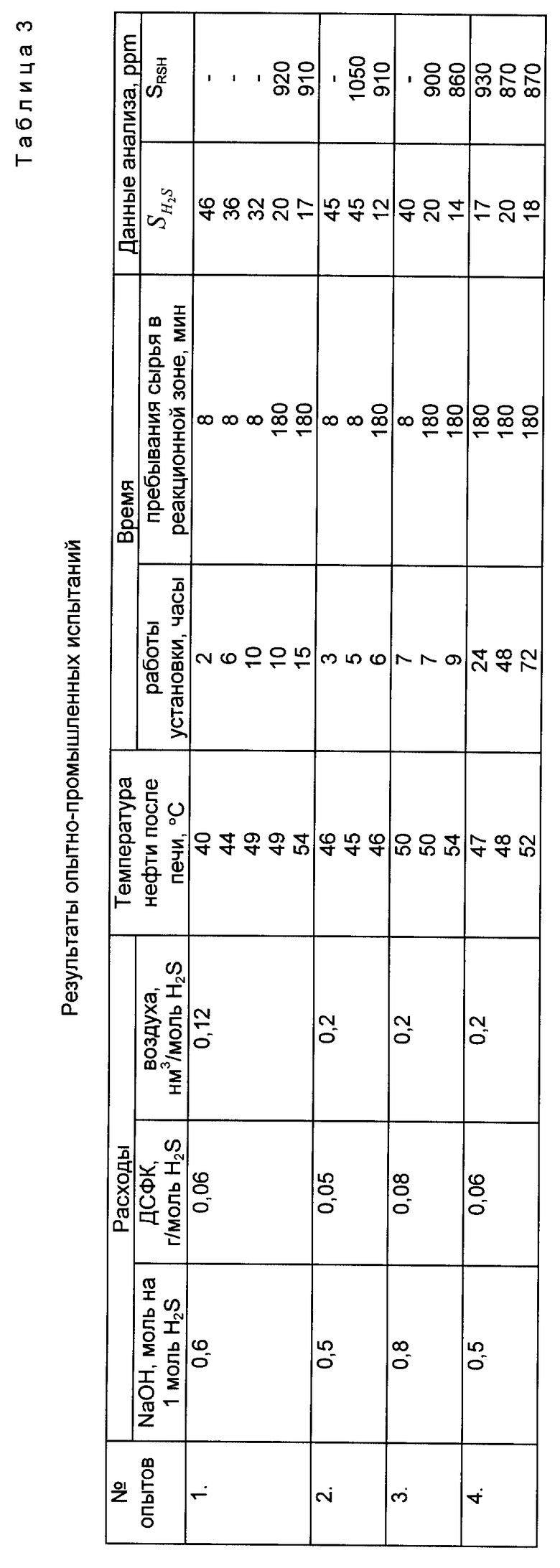

Испытания на опытно-промышленной установке.

Опыты проводят на опытно-промышленной установке по проведенной на фиг. 2 технологической схеме при производительности 30 м3/ч нефти. Исходная нефть содержит  SRSH=1100 ppm, в том числе сера меркаптанов C1-C2 - 15; C3 - 48 ppm. Общее время пребывания нефти в подогревателе и реакторе составляет 8 мин, в емкости-отстойнике около 3 ч. Пробы нефти на анализ отбирают перед входом в отстойник и на выходе из него, т.е. через 8 мин и 180 мин после введения воздуха, т.е. начала реакции. За 180 мин температура нефти за счет естественного охлаждения в отстойнике снижается до 40oC. Сжатый воздух подают компрессором через смесительное устройство, выполненное в виде тора (см. фиг. 3), под давлением 1,1 МПа. Давление смеси в подогревателе и реакторе поддерживают равным 1,0 МПа, в отстойнике 0,5 МПа. Из отстойника периодически через каждые 2 ч работы подают в сырьевую емкость очищенную нефть в количестве около 0,2 объемов емкости. Результаты четырех опытов приведены в табл. 3. При указанных в изобретении режимах процесса за 8 мин содержание сероводорода снижается в 7-10 раз, дополнительная выдержка нефти в отстойнике позволяет снизить содержание сероводорода ниже 20 ppm, общее содержание меркаптанов снижается примерно на 200 ppm, низкомолекулярные меркаптаны C1-C2 в очищенной нефти не обнаруживаются. Разделение отработанного КТК не происходит, солевые стоки отсутствуют.

SRSH=1100 ppm, в том числе сера меркаптанов C1-C2 - 15; C3 - 48 ppm. Общее время пребывания нефти в подогревателе и реакторе составляет 8 мин, в емкости-отстойнике около 3 ч. Пробы нефти на анализ отбирают перед входом в отстойник и на выходе из него, т.е. через 8 мин и 180 мин после введения воздуха, т.е. начала реакции. За 180 мин температура нефти за счет естественного охлаждения в отстойнике снижается до 40oC. Сжатый воздух подают компрессором через смесительное устройство, выполненное в виде тора (см. фиг. 3), под давлением 1,1 МПа. Давление смеси в подогревателе и реакторе поддерживают равным 1,0 МПа, в отстойнике 0,5 МПа. Из отстойника периодически через каждые 2 ч работы подают в сырьевую емкость очищенную нефть в количестве около 0,2 объемов емкости. Результаты четырех опытов приведены в табл. 3. При указанных в изобретении режимах процесса за 8 мин содержание сероводорода снижается в 7-10 раз, дополнительная выдержка нефти в отстойнике позволяет снизить содержание сероводорода ниже 20 ppm, общее содержание меркаптанов снижается примерно на 200 ppm, низкомолекулярные меркаптаны C1-C2 в очищенной нефти не обнаруживаются. Разделение отработанного КТК не происходит, солевые стоки отсутствуют.

Пример 29.

Опыт проводят на пилотной установке по технологической схеме фиг. 2, в качестве устройств подачи и смешения воздуха с сырьем применяют напорный инжектор типа H по ОСТ В 84-1500-77. В сопло инжектора подают под давлением 1,4 МПа сырье с расходом 2 м3/ч. Инжектор подсасывает 1 м3/ч воздуха, который растворяется в сырье в трубопроводе после инжектора при давлении 0,9 МПа. Исходная нефть содержит 16 ppm H2S, 660 ppm SRSH и 178 ppm меркаптанов C1-C2 в расчете на серу. Расход NaOH 0,3 моль, ДСФК 0,3 г на 1 моль сероводородной и меркаптановой (C1-C2) серы. Температура 55oC, время окисления 10 мин. Очищенное сырье содержит: H2S - отс., SRSH = 438 ppm, сера меркаптанов C1-C2 6 ppm.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1997 |

|

RU2140960C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА | 1996 |

|

RU2109033C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2002 |

|

RU2213764C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 1995 |

|

RU2114896C1 |

| СПОСОБ ХРАНЕНИЯ СЕРОВОДОРОД- И/ИЛИ МЕРКАПТАНСОДЕРЖАЩЕЙ НЕФТИ, НЕФТЕПРОДУКТОВ И ГАЗОКОНДЕНСАТА В РЕЗЕРВУАРЕ ПОД АТМОСФЕРОЙ ИНЕРТНОГО ГАЗА | 2000 |

|

RU2189340C2 |

| СПОСОБ ОЧИСТКИ ТЯЖЕЛОЙ НЕФТИ ОТ СЕРОВОДОРОДА | 2004 |

|

RU2272065C2 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 1994 |

|

RU2087521C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 2000 |

|

RU2177494C1 |

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 1999 |

|

RU2160761C1 |

| СПОСОБ ОЧИСТКИ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2230096C1 |

Согласно изобретению содержащиеся в нефти или газоконденсате сероводород и низкомолекулярные маркаптаны окисляют кислородом воздуха до элементной серы и дисульфидов в присутствии водно-щелочного раствора фталоцианинового катализатора при давлении 0,5-3,0 МПа и температуре 25-65oC в течение 5-180 мин. В поток сырья непрерывно вводят 25-45%-ный водный раствор щелочи из расчета 0,1-0,8 моль гидроксида натрия 0,15-0,25%-ный раствор фталоцианинового катализатора из расчета 0,1-0,8 моль гидроксида натрия и 0,15-0,25%-ный раствор фталоцианинового катализатора из расчета 0,01-0,1 г катализатора на 1 моль сероводородной и меркаптановой серы. В качестве катализатора применяют дисульфо-, тетрасульфо-, дихлордиоксидисульфат-, октакарбокситетрафенил- и полифталоцианин кобальта. Раствор катализатора готовят растворением фталоцианина в предварительно очищенной от растворенного кислорода воде или 0,5-1,5%-ном водном растворе щелочи путем продувки их инертным газом. Часть окисленной реакционной смеси, содержащей очищенное сырье, отработанные воздух и водно-щелочной раствор катализатора, направляют на смешение с исходным сырьем в соотношении (0,05 - 200):1, смешение их проводят при давлении 0,2-0,5 МПа. Установка для дезодорирующей очистки содержит сырьевую емкость, сырьевой насос, емкости для приготовления и хранения раствором щелочи и катализатора, насосы для подачи их, устройство для подачи воздуха и устройство для смешения воздуха с сырьем, подогреватель, реактор для окисления сероводорода и меркаптанов, емкость-отстойник для сбора реакционной смеси и емкость-сепаратор для разделения этой смеси. Емкость для приготовления раствора катализатора снабжена барботером для продувки раствора инертным газом. Нагревательные линии насосов подачи растворов щелочи и катализатора соединены с всасывающей линией сырьевого насоса, а емкость-отстойник соединена трубопроводом через регулятор расхода с сырьевой емкостью. Устройство для смешения воздуха с сырьем установлено после сырьевого насоса, подогреватель установлен между этим устройством и реактором. Для смешения воздуха с сырьем применяют напорный инжектор или устройство, выполненное в виде тора с отверстиями, направленными против потока сырья под углом 20 - 30o. Способ и установка позволяют проводить дезодорирующую очистку всех видов нефти и газоконденсатов от сероводорода и низкомолекулярных меркаптанов. 2 с. и 8 з.п. ф-лы, 3 ил., 3 табл.

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 1994 |

|

RU2087521C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1996 |

|

RU2116158C1 |

| US 4070271 A1, 24.11.78. | |||

Авторы

Даты

1998-10-20—Публикация

1997-09-12—Подача