Изобретение относится к способам очистки разнообразных углеводородных сред, в том числе жидкого углеводородного сырья, газообразных смесей углеводородов и т.п. от сероводорода и меркаптанов при отсутствии окислителя - кислорода воздуха, который заключается в добавлении в указанные среды состава очистителя, содержащего водный раствор нитрита щелочного металла, водорастворимый амин и/или аммиак либо смесь водорастворимого амина и/или аммиака и неорганического основания в присутствии металла в высокой степени окисления, такого как кобальт, медь, железо и молибден или их смеси. Металл в высокой степени окисления является катализатором, водорастворимый амин или аммиак либо смесь водорастворимого амина или аммиака и неорганического основания - сокатализатором, нитрит щелочного металла - окислителем.

Задачей изобретения является возможность очистки в условиях, исключающих дополнительное вовлечение кислорода воздуха для проведения реакций окисления, что в свою очередь исключает проблемы уноса паров легких фракций и экологических проблем утилизации (сжигания) отработанного воздуха при очистке нефти или нефтяных фракций применяемыми в промышленной практике методами. Это позволяет также применять очиститель для очистки газовых потоков, когда использование кислорода исключается в виду образования опасных газовых смесей с кислородом и внесения инертного азота в газ. Изобретением решается также проблема выбора способа очистки, обладающего высокой эффективностью и исключающего загрязнение технологического оборудования трубопроводов, резервуаров хранения и колонн фракционирования нефти трудноудаляемыми соединениями. Дополнительной задачей изобретения является улучшение для нефтяных дистиллятов показателя медной пластинки, характеризующего общую коррозионность топлива по нормативам ASTM D130-12 или ГОСТ 6321-92 «Топливо для двигателей. Метод испытания на медной пластинке».

Из имеющегося уровня техники хорошо известны и описаны различные катализаторы окисления меркаптанов и сероводорода на основе комплексов металлов переменной валентности: прежде всего это различные варианты фталоцианинов Со, Cu, Ni, Cr, V, Mo, Fe или Mn (US 2853432 A, US 3978137 А, US 2882224; US 2988500; US 3108081; US 3230180, US 3148156), порфиринов (US 29664533, US 923645), комплексов с аминами (RU 2408426, EA 018297). В широко распространенном в промышленности процессе очистки нефти и нефтепродуктов от серосодержащих соединений используется катализатор - динатриевая соль дисульфофталоцианина кобальта в виде 0,5% раствора, в присутствии которого идет окисление меркаптанов и сероводорода в водном растворе щелочи (2-20% NaOH) [Справочник современных процессов переработки газов. // Нефть, газ и нефтехимия за рубежом. 1986. №7. с. 102]. Однако использование кислорода воздуха в указанных окислительных процессах приводит к потерям легких углеводородов, удаляемых из сырья вместе с отработанным воздухом.

Известны и широко распространены в промышленном применении в средах без доступа воздуха способы очистки от сероводорода и меркаптанов нейтрализаторами на основе формальдегида или его производных со спиртами и/или мочевиной, аммиаком или органическими аминами (RU 2522459, RU 2517709, RU 2510615, RU 2160761, RU 2348679, RU 2118649, US 20130126429 А1, RU 2107085, RU 2246342, RU 2318864, RU 2470988 и др.). Общим недостатком таких методов являются экологические и санитарные проблемы, связанные с использованием высокотоксичного формальдегида, идентифицированного как канцерогенное вещество, и образование дурнопахнущих продуктов реакций тиоловой природы (полутиомеркаптали и тиомеркаптали, производные метилендитиола). Другим существенным недостатком таких способов является накопление продуктов реакций сероводорода с формальдегидом трудноудаляемых отложений в трубах и резервуарах, а также недостаточная эффективность очистки от меркаптанов.

В последнее время получили широкое распространение способы очистки реагентами на основе продуктов поликонденсации альдегидов и аминов - триазинов (RU 2459861, US 20080053920, US 20110220551 A1, US 20080056974 A1, US 4978512, US 7438877, US 8512449 B1 и др.). Недостатком данных методов являются относительно высокая стоимость реагентов. Кроме того, общим недостатком всех вышеуказанных реагентов является наличие плохо растворимых продуктов реакции (дитиазины, тритиан, политиометилены), образующих трудноудаляемые отложения в трубопроводах и резервуарах хранения, а также недостаточная эффективность по отношению к меркаптанам.

Известны методы с использованием других, помимо формальдегида, альдегидов - акролеина (ЕР 2367611 A1, US 8354087) и глиоксаля (US 20120241361 A1, US 20120329930, US 4680127, RU 2499031). Акролеин дороже формальдегида и чрезвычайно токсичен. Применение глиоксаля вызывает проблемы с коррозией. Кроме того, такие реагенты эффективны по отношению к сероводороду, но неэффективны по отношению к меркаптанам.

Окисление с использованием водных растворов перекиси водорода (RU 2177494, RU 2121491, RU 2146693) имеет существенные недостатки, связанные с опасностью разложения перекиси водорода в присутствии азотсодержащих оснований, происходящее с выделением кислорода в углеводородной среде, а также технологические неудобства хранения и использования концентрированной перекиси водорода. Используемые в промышленности экстракционные водно-щелочные способы с каталитической регенерацией щелочи кислородом воздуха (процессы типа Merox, Mericat, ДМД и ДМС) имеют общий недостаток, связанный с образованием трудно-разделяемых водонефтяных эмульсий, а также трудности по утилизации стоков.

Известны способы очистки на основе холинов или гидроксидов холинов (US 4594147, US 4867865, US 5183560). Общим недостатком таких методов является образование летучих серосодержащих продуктов реакций, и они не нашли широкого применения в промышленности.

Известен способ очистки нефти от сероводорода RU 2252949, по которому обработку проводят серосодержащим неорганическим реагентом-нейтрализатором, в котором в качестве серосодержащего неорганического реагента используют водный раствор пиросульфита или гидросульфита щелочного металла, преимущественно натрия, или гидросульфита аммония и процесс проводят в присутствии водного раствора гидроксида, карбоната, ортофосфата и/или сульфита щелочного металла, преимущественно натрия, или аммиака. Основным недостатком данного способа является неудовлетворительная очистка сырья от меркаптанов, а также относительно большой расход водного раствора, что приводит к нежелательному обводнению обрабатываемого сырья особенно для случаев с высоким содержанием сероводорода и соответственно с введением в нефть больших количеств водной фазы.

Известны также и другие способы очистки: на основе малеимидов (US 4569766), азодикарбоксилатов (ЕР 2274400, US 20090255849), гидрохинонов (US 20110315921 A1), четвертичных аммониевых солей (RU 2499031, US 5840177, US 20080230445 A1, US 5840177), аминоэфиров (RU 2349627). Однако такие реагенты достаточно дороги в производстве и не нашли широкого применения в промышленности.

Известен способ очистки нефти от сероводорода (РФ №2230095), по которому очистку от сероводорода проводят водно-щелочным раствором водорастворимой соли азотистой кислоты, преимущественно нитрита щелочного металла или аммония, с рН не менее 10 и концентрацией нитрита в растворе 3-40%. Процесс предпочтительно вести при температурах 30-80°С. Недостатком такого способа является низкая скорость реакций - в реальных условиях время контакта химреагента и углеводородной среды ограничено. Для достижения результата расход нитрита щелочного металла или аммония по данному способу достаточно высокий и составляет 0,5-5 моль, предпочтительно 0,9-2 моль на 1 моль сероводорода, что является недостатком метода. Это приводит к повышенному расходу окислителя, что является существенным недостатком. Кроме того, поскольку нитрит щелочного металла или аммония используется в форме водного раствора, это приводит к нежелательному обводнению обезвоженной товарной нефти. Существенным недостатком является то, что при обработке в диапазонах температур ниже +20°С процесс практически не идет. Повышенные температуры сырья выше +30°С в реальных промысловых условиях существуют на ограниченных промежутках производственной линии для удаления воды и растворенных газов из нефти. Для ускорения процесса данным способом, а также для удаления помимо сероводорода дополнительно также и легких меркаптанов предусмотрено введение в реакционную смесь сжатого воздуха в количестве 0,06-0,12 нм3 на 1 моль сероводорода и 2 моль легких метил-, этилмеркаптанов и водный или водно-щелочной раствор соли или комплекса металла переменной валентности, предпочтительно взятый из расчета 0,1-1,5 г ионов металла на 1 т сырья. Процесс проводят под давлением 0,2-1 МПа. Количество сжатого воздуха соответствует известной из имеющегося уровня техники стехиометрии окисления меркаптанов и сероводорода кислородом воздуха. В качестве катализатора окисления кислородом воздуха используется водный или водно-щелочной раствор соли или комплекса металла переменной валентности. Недостатком такого способа является общий недостаток, характерный для всех окислительных процессов с использованием кислорода воздуха: это потери легких углеводородов на сдуве, проблемы технологической безопасности, связанные с образованием смесей паров углеводородов с воздухом, экологические проблемы при сжигании отработанного воздуха. Другим недостатком такого способа является неприменимость к обработке газовых углеводородных сред, в которые подача сжатого воздуха не приемлема по технологическим причинам. Также следует отметить, что использование нитритов аммония в углеводородных средах с повышенными температурами небезопасно. В изобретении раствор взят из расчета расхода на 1 моль сероводорода 0,9-5 моль нитрита щелочного металла, что практике означает большой расход раствора, а также обводнение нефти. Кроме того, обработку ведут при 20-100°С (предпочтительно при 30-80°С), что исключает внедрение в тех случаях, когда обработку необходимо проводить в резервуарах в условиях холодного климата.

Известен состав для нейтрализации сероводорода и легких меркаптанов в нефтяных средах, включающий окислитель и воду, отличающийся тем, что в качестве окислителя он содержит нитрит щелочного металла и дополнительно содержит азотсодержащий основной и/или щелочной реагент при следующем соотношении компонентов, мас. %: нитрит щелочного металла 16-35, азотсодержащий основной и/или щелочной реагент 3-30, остальное - вода (РФ №2241018). Недостатком данного нейтрализатора является низкая эффективность при обработке нефти с высоким содержанием фенолов и нафтеновых кислот. Главным недостатком такого состава является недостаточно высокая скорость реакций нейтрализации меркаптанов; реакции нейтрализации протекает слишком медленно, что недостаточно для проведения процесса в реальных промышленных условиях, при которых время обработки, как правило, очень ограниченно. При обработке при пониженных температурах, близких к 0°C, процесс практически не идет. Данный способ не нашел массового применения в промышленности, в частности, из-за длительности времени обработки. Для очистки газовых сред данный состав не применим из-за недостаточной скорости реакции при быстром контакте газа и водной фазы.

Наиболее близким к изобретению является способ очистки углеводородов при отсутствии доступа воздуха составом, содержащим алкоксид или гидроксид четвертичного аммония в присутствии металла в высокой степени окисления, в качестве которого используется кобальт, железо, хром и/или никель (ЕАПО 016758). Металл в высокой степени окисления используется в качестве катализатора в присутствии этоксида или гидроксида четвертичного аммония. Несмотря на относительное улучшение показателей по глубине очистки от меркаптанов за счет проведения очистки в присутствии металла в высокой степени окисления по сравнению с известными способами очистки с использованием лишь гидроксидов четвертичного аммония (US 5840177 и US 6013175) данный способ все же не избавляет от главных недостатков, которые присущи при использовании четвертичных аммониевых оснований - высокими удельными затратами на дорогостоящий реагент и недостаточной скоростью нейтрализации меркаптанов. Этоксиды и гидроксиды четвертичных аммониевых солей достаточно дороги и не производятся отечественной промышленностью. Расход таких поглотителей в пересчете на вес даже в случае стехиометрии реакции на практике означает 10 ppm поглотителя и выше на 1 ppm меркаптановой серы, что делает этот способ очистки слишком дорогим.

Другим недостатком данного метода является то, что при комнатной температуре процесс идет слишком медленно и для ускорения желательна температура выше +50°С. При температурах ниже +15°С процесс практически не идет. Данный метод практически не применим для холодных климатических условий.

Задача применения дешевых и эффективных реагентов, производимых отечественной промышленностью, по-прежнему является актуальной.

Была поставлена задача разработки такого способа очистки от сероводрода и меркаптанов, который был бы свободен от таких недостатков.

Данная задача была решена изобретением.

В способе очистки углеводородных сред от H2S и/или меркаптанов согласно изобретению углеводородное сырье обрабатывают композицией для очистки, содержащей водный раствор нитрита щелочного металла, водорастворимый амин и/или аммиак или смесь водорастворимого амина и/или аммиака и сильного неорганического основания в присутствии металлов переменной валентности, при этом способ осуществляют при отсутствии кислорода, а металлы переменной валентности используют в высокой степени окисления.

Преимущественно металлы переменной валентности в высокой степени окисления выбраны из группы, включающей Со(3+), Cu(2+), Fe(3+) или Мо(+6) и их комбинации.

Металлы переменной валентности можно использовать, в частности, в виде водорастворимых солей или комплексов.

В качестве водорастворимого амина преимущественно использовать алканоламины, а в качестве сильного неорганического основания гидроксид щелочного металла - натрия или калия.

При этом в качестве алканоламинов используют первичные, вторичные или третичные этаноламины.

Углеводородная среда может быть выбрана из группы, включающей сырую нефть, водонефтяные эмульсии, нефтяные остатки, прямогонные фракции и дистилляты вторичной переработки, низкомолекулярные углеводороды, ароматические растворители, углеводородные газовые смеси.

Металл переменной валентности предпочтительно используют из расчета 1 моль на 30-1000 молей меркаптановой или сероводородной серы, более предпочтительно из расчета 1 моль на 100-800 молей меркаптановой или сероводородной серы, еще более предпочтительно из расчета 1 моль на 150-600 молей меркаптановой или сероводородной серы.

Водный раствор нитрита щелочного металла предпочтительно используют из расчета 1 моль нитрита щелочного металла на 2-6 молей меркаптановой и/или сероводородной серы.

Водорастворимый амин или аммиак используют предпочтительно из расчета 1 моль на 2-20 молей меркаптановой и/или сероводородной серы.

Неорганическое основание предпочтительно используют из расчета 1 моль на 2-20 молей меркаптановой и/или сероводородной серы.

Обработку проводят предпочтительно при температуре от -5 до +80°С, еще более предпочтительно при температуре от +5 до +50°С.

Таким образом, в основу изобретения положено получение такого способа очистки от сероводорода и меркаптанов, который позволяет применять его в условиях отсутствия доступа воздуха, резко сократить время реакций нейтрализации меркаптанов, удешевить процесс обработки за счет применения дешевых реагентов и сделать его промышленно приемлемым даже для случаев сырья с высоким содержанием сероводорода и меркаптанов. Важным преимуществом изобретения является возможность обработки очистителем углеводородных сред также при пониженных температурах, близких к 0°C, что позволяет применять его в холодных климатических условиях, когда сырье находится в резервуарах хранения без возможности подогрева. Изобретением решается также задача создания состава нейтрализатора, обладающего высокой эффективностью и исключающего загрязнение технологического оборудования трубопроводов, резервуаров хранения и колонн фракционирования нефти трудноудаляемыми соединениями. Задачей изобретения также является возможность использования нейтрализатора в условиях, исключающих дополнительное вовлечение кислорода воздуха для проведения реакций окисления, что в свою очередь исключает проблемы уноса паров легких фракций и утилизации (сжигания) отработанного воздуха. Дополнительной задачей изобретения является разработка состава очистителя от сероводорода и меркаптанов, который изготавливается из доступных компонентов массово производимых отечественной промышленностью. Другой задачей изобретения является улучшение для нефтяных дистиллятов показателя медной пластинки, характеризующего коррозионность топлива по нормативам ASTM D130-12 или ГОСТ 6321-92 «Топливо для двигателей. Метод испытания на медной пластинке».

Использование в качестве катализаторов металлов переменой валентности в высокой степени окисления из ряда кобальт, железо, медь и молибден Со(3+), Cu(2+), Fe(3+) или Мо(6+) совместно с водными растворами нитрита щелочного металла, водорастворимым амином и/или аммиаком или смесью этого водорастворимого амина и/или аммиака с неорганическим основанием при обработке в среде без доступа кислорода воздуха позволило избавиться от вышеуказанных недостатков предшествующего уровня техники, в частности позволило проводить процесс очистки с высокой скоростью, без вовлечения кислорода воздуха, с уменьшенным по сравнению с имеющимся уровнем техники расходом реагента. Точный механизм указанных реакций неизвестен, и, возможно, металл в высокой степени окисления не является "катализатором" в строгом понимании этого определения. Поэтому данный способ очистки не ограничивается каким-либо конкретным механизмом реакции. По данному способу очистку углеводородной среды проводят водными растворами или суспензиями указанных соединений металлов в водных растворах нитритов щелочных металлов, водорастворимом амине и/или аммиаке или смеси этого водорастворимого амина и/или аммиака с неорганическим основанием. Термин "в высокой степени окисления", использованный в данном контексте, обозначает, что металл характеризуется такой исходной валентностью, что его можно восстановить без образования металла в виде химического элемента. Авторы не ограничивают себя какой-либо теорией в предположении, что указанные металлы выполняют функцию катализаторов. Подходящие металлы в высокой степени окисления, проявляющие требуемый эффект, включают Со(+3), Fe(+3), Cu(+2), Mo(6+) и их комбинации. Металлы могут присутствовать в виде водорастворимых солей и комплексов. Некоторые примеры таких комплексов металлов (не ограничиваясь только ими), пригодных для применения в композициях и способе, описанном в данном контексте, включают динатриевую соль дихлордисульфокислоты фталоцианина кобальта, которая является известным из промышленной практики катализатором окисления меркаптанов кислородом воздуха ИВКАЗ-Т (не ограничиваясь только им) и соли фталоцианинов кобальта, известные как катализаторы Merox фирмы UOP или ARI фирмы Merichem. Другими примерами таких соединений металлов являются их комплексы с этилендиаминтетрауксусной кислотой (ЭДТА), производимые в промышленных масштабах, а также комплексы с аминами и многоатомными спиртами, легко получаемые известными из уровня техники и практики способами in situ.

Указанные соединения металлов переменой валентности используются в форме водного раствора или суспензии в водном растворе, содержащем нитрит щелочного металла, водорастворимый амин или аммиак или смесь водорастворимого амина или аммиака и неорганического основания. Полученный реагент-очиститель в виде указанного водного раствора или суспензии в водном растворе можно добавлять в углеводородную среду, предназначенную для очистки, стандартными способами, такими как впрыскивание или простое выливание, при этом добавка распределяется по всему объему среды при перемешивании, либо можно барботировать очищаемый углеводородный поток через слой раствора указанного очистителя в контактном аппарате. Очистку по этому способу проводят до потери нейтрализующих свойств очистителя.

Помимо указанного преимущества по очистке от сероводорода и меркаптанов описываемый в изобретении способ очистки решает задачу снижения кислотности и коррозионности очищенного сырья, в т.ч. по показателю на медной пластинке в соответствии с нормативами ASTM D130-12 или ГОСТ 6321-92 «Топливо для двигателей. Метод испытания на медной пластинке».

Данный способ очистки может быть использован при нормальном атмосферном или повышенном давлении, а также при температурах в пределах комнатной или при повышенной температуре до 60-80°С. Имея в виду, что в системах подготовки сырой нефти или газа или при подаче нефтепродуктов с установки после холодильника пределы температур обрабатываемого сырья находятся обычно в рамках 30-60°С, очиститель может использоваться при температурах обрабатываемого сырья в указанных выше пределах. Данный нейтрализатор может также быть использован и при более низких температурах - близких к 0°C.

В качестве водорастворимого амина в составе композиции нейтрализатора могут быть использованы алифатические амины, в частности низшие алкиламины, алканоламины, а в качестве неорганического основания гидроксид щелочного металла (натрия или калия). Все перечисленные компоненты производятся промышленностью и являются многотоннажной продукцией.

Без ограничений сути изобретения в состав описываемого нейтрализатора могут быть введены также различные органические вещества - сольватирующие добавки, используемые для улучшения контакта полярной и неполярной фаз, известные из уровня техники: низшие алифатические спирты, диалкилсульфоксиды, алкиламиды, гликоли, сульфолан и проч. (RU 2358004, RU 2224006, US 3409543, US 6960291 и др.). В состав также могут быть введены вещества, улучшающие процесс эмульгирования композиции в неполярной углеводородной среде - это могут любые известные из уровня техники поверхностно-активные вещества, катализаторы межфазового переноса: феноляты, крезоляты или нафтенаты щелочных металлов, сульфонол, четвертичные аммониевые основания, амиды жирных кислот, N-оксиды аминов и т.д. (ЕАРО 018297, US 8900446, US 6960291 В2 и др.). В состав также могут быть введены также известные из уровня техники органические азотсодержащие вещества - промотеры окисления меркаптанов и сероводорода (US 4753722 А).

Авторы не ограничивают рамки изобретения рассмотрением каких-то конкретных вариантов дополнительных органических веществ - добавок в составе описываемого нейтрализатора, которые, как указывалось выше, используются в качестве сольватирующих компонентов, катализаторов межфазового переноса или промотеров окисления меркаптанов и известны из имеющегося уровня техники. Такие органические добавки в водно-щелочные растворы, применяемые для очистки углеводородного сырья от меркаптанов и сероводорода, широко описаны в патентной литературе. Как указывалось выше, такие добавки хорошо известны из имеющегося уровня техники и могут быть использованы как дополнение к композиции нейтрализатора, описываемого в изобретении; они могут быть подобраны для каждой отдельной задачи очистки и каждого отдельного случая без ограничения общности изобретения. Не выделяя данные добавки в качестве отдельного предмета изобретения, авторы приводят примеры использования таких добавок лишь в качестве иллюстрации, но без ограничения общности изобретения. В конечном итоге подбор таких органических добавок для каждого отдельного случая сильно зависит от условий конкретной задачи, экономики вопроса, свойств сырья и т.д.

Авторы полагают, что соединения металлов переменной валентности в высокой степени окисления из ряда Со(3+), Cu(2+), Fe(3+) или Мо(6+) в составе описываемой композиции играют роль катализаторов процессов окисления меркаптанов и сероводорода, нитрит щелочного металла выступает в качестве окислителя, а водорастворимый амин или аммиак или смесь водорастворимого амина или аммиака и неорганического основания - сокатализатором. Однако в контексте изобретения авторы не ограничивают себя рамками какой бы то ни было частной теорией, но указывают на практический результат, достигаемый доступными средствами и могущий быть реализованным в промышленности.

Установлено, что поглотители-нейтрализаторы по данному способу очистки селективно взаимодействуют с H2S и низкомолекулярными меркаптанами, при этом продукт реакции не содержит побочных продуктов с посторонним запахом, что выгодно отличает данный способ от очистки распространенными в промышленности поглотителями на основе формальдегида и триазинов. Таким образом, очистители обеспечивают удаление наиболее летучих меркаптанов и сероводорода, присутствие которых в среде является основной причиной неприятного запаха и коррозии при отсутствии расхода очистителя на реакции с менее летучими меркаптанами. Было установлено, что использование указанных металлов в высокой степени окисления приводит к существенному повышению скорости очистки среды от сероводорода и низкомолекулярных меркаптанов, а также позволяет проводить очистку при низких температурах. Указанные факторы являются решающими для реализации очистки в реальных промысловых условиях.

Следующие примеры представлены для иллюстрации некоторых отдельных вариантов осуществления изобретения (не ограничиваясь только ими). Очевидно, что описание и примеры представлены только для иллюстрации изобретения и включены в объем и сущность изобретения, как определено в пунктах формулы изобретения. Очевидно также, что примеры не могут, в частности, исчерпать все известные из уровня техники водорастворимые соединения указанных выше металлов переменной валентности, соответственно приведенные примеры являются лишь иллюстрацией примеров воплощения предмета изобретения, но не исчерпывают все возможные реализации его. Другие варианты, включенные в объем формулы изобретения, представляются очевидными для специалиста в данной области техники после ознакомления с описанием изобретения или применения его на практике, как это описано в данном контексте.

Изобретение может быть продемонстрировано некоторыми приведенными ниже примерами, которые, однако, лишь иллюстрируют, но не исчерпывают предмета изобретения.

В приведенных экспериментах используются поглотители-нейтрализаторы в форме водных растворов указанных веществ на уровне естественной растворимости при нормальных условиях и при комнатной температуре. Растворы получаются путем простого растворения компонентов. Все эксперименты проводятся в атмосфере аргона: т.е. колба, в которой происходит обработка нефти нейтрализатором, предварительно перед обработкой продувается аргоном.

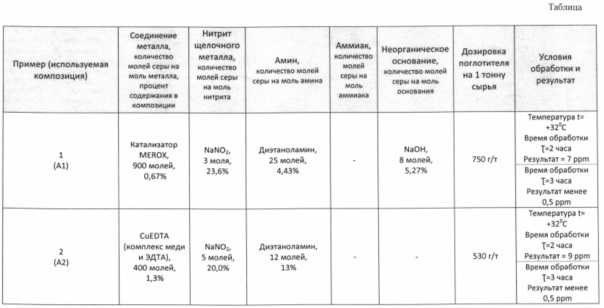

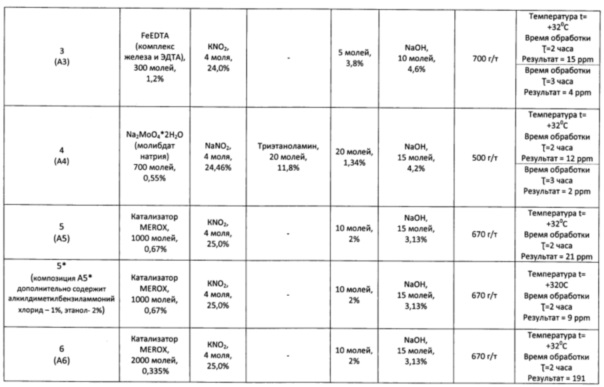

В примерах 1-7 в качестве сырья для очистки используется сырая нефть с содержанием сероводорода 254 ppm. Содержание остаточной воды 0,2%.

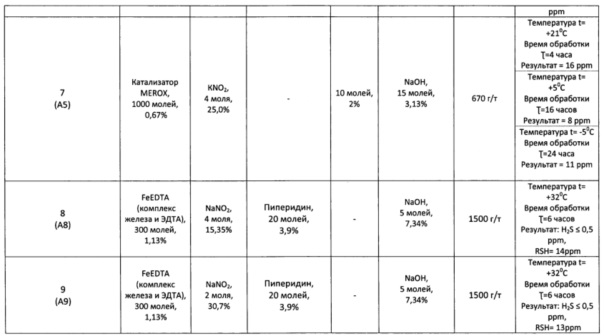

В примерах 8-12 в качестве сырья для очистки используется сырая нефть с содержанием сероводорода 24 ppm, содержанием метил - этилмеркаптанов 416 ppm (суммарно для метил- и для этилмеркаптанов). Содержание остаточной воды 1%.

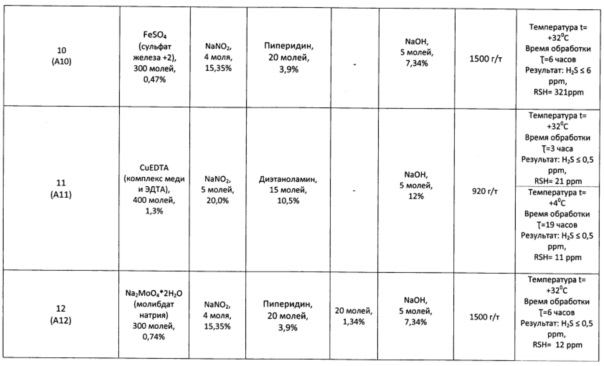

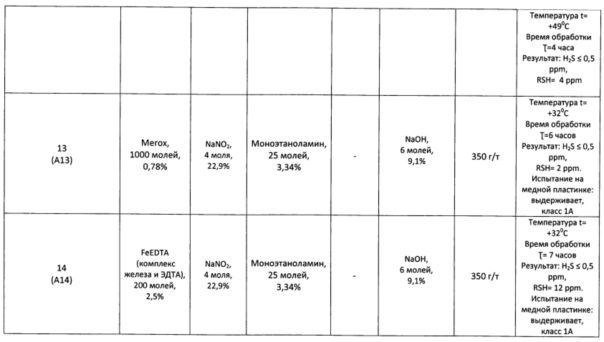

В примерах 13-14 в качестве сырья для очистки используется фракция Н.К. - 300°С - растворитель парафина в нефтедобыче с содержанием сероводорода 89 ppm, содержанием метил - этилмеркаптанов 67 ppm. Испытание на медной пластинке - не выдерживает, класс 3А.

Определение сероводорода, метил- и этилмеркаптанов проводится по стандартному методу по ГОСТ Р 50802-95. Испытания на медной пластинке фракции Н.К. - 300°С проводятся по ГОСТ 6321-92.

Пример 1. При приготовлении нейтрализатора сухие реагенты добавляют в раствор последовательно после растворения всех предыдущих добавок. Жидкие реагенты добавляют после растворения сухих реагентов. Перемешивания осуществляют до получения однородного продукта. Все приготовления проводят при комнатной температуре.

В колбу добавляют 66,03 г дистиллированной воды, в нее загружают 0,67 г катализатора Merox, после растворения добавляют 23,6 г нитрита натрия, после растворения добавляют 5,27 г гидроксида натрия, после растворения добавляют 4,43 г диэтаноламина и перемешивают для получения однородного продукта. Полученную композицию А1 состава (мас. %): катализатор Merox - 0,67, нитрит натрия 23,6%, гидроксид натрия - 5,27, диэтаноламин - 4,43, вода - остальное применяют для нейтрализации 254 ppm сероводорода в нефти.

96 г сырой нефти загружают в термостатируемую колбу, снабженную механической мешалкой и рубашкой. Затем в колбу вводят расчетное количество реагента исходя из дозировки 750 г/т, т.е. 0,072 г. Колбу продувают аргоном для полного удаления воздуха. Реакционную смесь перемешивают заданное время при указанной температуре. Измерения содержания сероводорода проводят в данном примере через 2 ч (результат 7 ppm) и через 3 ч (результат 0,5 ppm). Температура нефти в данном эксперименте +32°С.

В приведенной ниже таблице указаны дозировки готового водного раствора поглотителя, процент % содержания вещества в растворе и соотношение этого вещества к сероводороду (и меркаптанам), выраженного в количестве молей серы сероводорода (и меркаптанов) на 1 моль данного вещества.

Пример 2. Также как и в примере 1 сухие реагенты добавляют в раствор последовательно после растворения всех предыдущих добавок. Жидкие реагенты добавляют после растворения сухих реагентов. Перемешивания осуществляют до получения однородного продукта. Все приготовления проводят при комнатной температуре.

В колбу добавляют 65,7 г дистиллированной воды, в нее загружают 0,67 г CuEDTA (комплекс меди +2 и ЭДТА), после растворения добавляют 20,0 г нитрита натрия, после растворения добавляют 13 г диэтаноламина и перемешивают для получения однородного продукта. Полученную композицию А2 состава (мас. %): CuEDTA - 1,3, нитрит натрия - 20,0, диэтаноламин - 13, вода - остальное применяют для нейтрализации 254 ppm сероводорода в нефти. Испытания нейтрализатора проводят аналогично процедуре по примеру 1: количество 96 г сырой нефти загружают в термостатируемую колбу, снабженную механической мешалкой и рубашкой. Затем в колбу вводят расчетное количество реагента исходя из дозировки 530 г/т, т.е. 0,051 г. Колбу продувают аргоном для полного удаления воздуха. Реакционную смесь перемешивают заданное время при указанной температуре. Измерения содержания сероводорода проводят в данном примере через 2 ч (результат 9 ppm) и через 3 ч (результат 0,5 ppm). Температура нефти в данном эксперименте +32°С.

Пример 3. Также как и в примерах 1 и 2 сухие реагенты добавляют в раствор последовательно после растворения всех предыдущих добавок. Жидкие реагенты добавляют после растворения сухих реагентов. Перемешивания осуществляют до получения однородного продукта. Все приготовления проводят при комнатной температуре. Полученную композицию A3 состава (мас. %): FeEDTA (комплекс железа +3 и ЭДТА) - 1,2, нитрит калия - 24,0, аммиак - 3,8, гидроксид натрия - 4,6, вода - остальное применяют для нейтрализации 254 ppm сероводорода в нефти.

Испытания нейтрализатора проводят аналогично процедуре по примеру 1 и 2. Дозировка 700 г/т. Измерения содержания сероводорода проводят в данном примере через 2 ч (результат 15 ppm) и через 3 ч (результат 4 ppm). Температура нефти в данном эксперименте +32°С.

Пример 4. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примерам 1-3. Полученную композицию А4 состава (мас. %): Na2MoO4⋅2H2O (молибдат натрия) - 0,55, нитрит натрия - 24,46, триэтаноламин - 11,8, аммиак - 1,34, гидроксид натрия - 4,2, вода - остальное применяют для нейтрализации 254 ppm сероводорода в нефти. Испытания нейтрализатора проводят аналогично процедуре по примерам 1-3. Дозировка 500 г/т. Измерения содержания сероводорода проводят в данном примере через 2 ч (результат 12 ppm) и через 3 ч (результат 2 ppm). Температура нефти в данном эксперименте +32°С.

Пример 5. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примерам 1-4. Полученную композицию А5 состава (мас. %): катализатор Merox - 0,67, нитрит калия - 25,0, аммиак - 2, гидроксид натрия - 3,13, вода - остальное применяют для нейтрализации 254 ppm сероводорода в нефти.

Испытания нейтрализатора проводят аналогично процедуре по примерам 1-4. Дозировка 670 г/т. Измерения содержания сероводорода проводят в данном примере через 2 ч (результат 21 ppm). Температура нефти в данном эксперименте +32°С.

Пример 5*. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примеру 5 с той лишь разницей, что в полученный раствор реагентов по примеру 5 дополнительно добавляют в качестве катализатора межфазового переноса водно-спиртовый раствор алкилдиметилбензиламмоний хлорида. Полученную композицию А5* состава (мас. %): катализатор Merox - 0,67, нитрит калия - 25,0, аммиак - 2, гидроксид натрия - 3,13, алкилдиметилбензиламмоний хлорида - 1, этанол - 2, вода - остальное применяют для нейтрализации 254 ppm сероводорода в нефти. Испытания нейтрализатора проводят аналогично процедуре по примерам 1-6. Дозировка 670 г/т. Измерения содержания сероводорода проводят в данном примере через 2 ч (результат 9 ppm). Температура нефти в данном эксперименте +32°С.

Пример 6. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примерам 1-5. Полученную композицию А6 состава (мас. %): катализатор Merox - 0,335, нитрит калия - 25,0, аммиак - 2, гидроксид натрия - 3,13, вода - остальное применяют для нейтрализации 254 ppm сероводорода в нефти.

Испытания нейтрализатора проводят аналогично процедуре по примерам 1-5. Дозировка 670 г/т. Измерения содержания сероводорода проводят в данном примере через 2 ч (результат 191 ppm). Температура нефти в данном эксперименте +32°С.

Пример 7. Приготовленную из примера 5 композицию А5 состава (мас. %): катализатор Merox - 0,67, нитрит калия - 25,0, аммиак - 2, гидроксид натрия - 3,13, вода - остальное применяют для нейтрализации 254 ppm сероводорода в нефти.

Испытания нейтрализатора проводят аналогично процедуре по примерам 1-6. Дозировка 670 г/т. Испытания данного нейтрализатора проводятся для трех разных случаев при разных температурах. Измерения содержания сероводорода проводят в одном опыте через 4 ч при температуре нефти +21°С (результат 16 ppm), во втором опыте через 16 ч при температуре нефти +5°С (результат 8 ppm), в третьем опыте через 24 ч при температуре нефти -5°С (результат 18 ppm).

Пример 8. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примерам 1-6. Полученную композицию А8 состава (мас. %): FeEDTA (комплекс железа +3 и ЭДТА) - 1,13, нитрит натрия - 15,35, пиперидин - 3,9, гидроксид натрия - 7,34, вода - остальное применяют для нейтрализации сероводорода 24 ppm, метил - этилмеркаптанов 416 ppm (суммарно для метил- и для этилмеркаптанов) в нефти.

Испытания нейтрализатора проводят аналогично процедуре по примерам 1-7. Дозировка 1500 г/т. Измерения проводят в данном примере через 6 ч (результат: сероводород менее 0,5 ppm, меркаптаны 14 ppm). Температура нефти в данном эксперименте +32°С.

Пример 9. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примерам 1-8. Полученную композицию А8 состава (мас. %): FeEDTA (комплекс железа +3 и ЭДТА) - 1,13, нитрит натрия - 30,7, пиперидин - 3,9, гидроксид натрия - 7,34, вода - остальное применяют для нейтрализации сероводорода 24 ppm, метил - этилмеркаптанов 416 ppm (суммарно для метил- и для этилмеркаптанов) в нефти.

Испытания нейтрализатора проводят аналогично процедуре по примерам 1-7. Дозировка 1500 г/т. Измерения проводят в данном примере через 6 ч (результат: сероводород менее 0,5 ppm, меркаптаны 13 ppm). Температура нефти в данном эксперименте +32°С.

Пример 10. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примерам 1-9. Полученную композицию А10 состава (мас. %): FeSO4 (сульфат железа +2) - 0,47, нитрит натрия - 15,35, пиперидин - 3,9, гидроксид натрия - 7,34, вода - остальное применяют для нейтрализации сероводорода 24 ppm, метил - этилмеркаптанов 416 ppm (суммарно для метил- и для этилмеркаптанов) в нефти.

Испытания нейтрализатора проводят аналогично процедуре по примерам 1-9. Дозировка 1500 г/т. Измерения проводят в данном примере через 6 ч (результат: сероводород менее 6 ppm, меркаптаны 321 ppm). Температура нефти в данном эксперименте +32°С.

Пример 11. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примерам 1-9. Полученную композицию А11 состава (мас. %): CuEDTA (комплекс меди +2 и ЭДТА) - 1,3, нитрит натрия - 20,0, диэтаноламин - 10,5, гидроксид натрия - 12, вода - остальное применяют для нейтрализации сероводорода 24 ppm, метил - этилмеркаптанов 416 ppm (суммарно для метил- и для этилмеркаптанов) в нефти.

Испытания нейтрализатора проводят аналогично процедуре по примерам 1-10. С данным нейтрализатором проводят два опыта при разных температурах. Дозировка в обоих опытах 920 г/т. Измерения в первом опыте проводят через 3 ч (результат: сероводород менее 0,5 ppm, меркаптаны 21 ppm). Температура нефти в первом опыте +32°С. Измерения во втором опыте проводят через 8 ч (результат: сероводород менее 0,5 ppm, меркаптаны 11 ppm). Температура во втором опыте +16°С.

Пример 12. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примерам 1-11. Полученную композицию А12 состава (мас. %): Na2MoO4⋅2H2O (молибдат натрия) - 0,74, нитрит натрия - 15,35, пиперидин - 3,9, аммиак - 1,34, гидроксид натрия - 7,34, вода - остальное применяют для нейтрализации сероводорода 24 ppm, метил - этилмеркаптанов 416 ppm (суммарно для метил- и для этилмеркаптанов) в нефти.

Испытания нейтрализатора проводят аналогично процедуре по примерам 1-11. С данным нейтрализатором проводят два опыта при разных температурах. Дозировка в обоих опытах 1500 г/т. Измерения в первом опыте проводят через 6 ч (результат: сероводород менее 0,5 ppm, меркаптаны 12 ppm). Температура нефти в первом опыте +32°С. Измерения во втором опыте проводят через 4 ч (результат: сероводород менее 0,5 ppm, меркаптаны 4 ppm). Температура во втором опыте +49°С.

Пример 13. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примерам 1-12. Полученную композицию А13 состава (мас. %): катализатор Merox - 0,78, нитрит натрия - 22,9, моноэтаноламин 3,34, гидроксид натрия - 9,1, вода - остальное применяют для нейтрализации сероводорода 89 ppm, метил - этилмеркаптанов 67 ppm во фракции Н.К. - 300°С - растворителе парафина в нефтедобыче.

Испытания нейтрализатора проводят аналогично процедуре по примерам 1-12. Дозировка 350 г/т. Измерения проводят в данном примере через 6 ч (результат: сероводород менее 0,5 ppm, меркаптаны 2 ppm). Испытание на медной пластинке - выдерживает, класс 1А. Температура нефти в данном эксперименте +32°С.

Пример 14. Приготовление нейтрализатора проводят в последовательности, аналогичной процедуре по примерам 1-13. Полученную композицию А14 состава (мас. %): FeEDTA (комплекс железа +3 и ЭДТА) - 2,5, нитрит натрия - 22,9, моноэтаноламин - 3,34, гидроксид натрия - 9,1, вода - остальное применяют для нейтрализации сероводорода 89 ppm, метил - этилмеркаптанов 67 ppm во фракции Н.К. - 300°С - растворителе парафина в нефтедобыче.

Испытания нейтрализатора проводят аналогично процедуре по примерам 1-13. Дозировка 350 г/т. Измерения проводят в данном примере через 7 ч (результат: сероводород менее 0,5 ppm, меркаптаны 12 ppm). Испытание на медной пластинке - выдерживает, класс 1А. Температура нефти в данном эксперименте +32°С.

Пример 15. Использование нейтрализатора по примеру 4 для очистки попутного нефтяного газа от сероводорода. В стеклянный насадочный абсорбер, заполненный кольцами Рашига, диаметром 20 мм и высотой 500 мм приливают 40 мл нейтрализатора А4 по примеру 4. Затем при комнатной темпратуре и атмосферном давлении пропускают через абсорбер попутный нефтяной газ, содержащий 0,09 г/м3 сероводорода и 0,025 г/м3 серы метил и этил меркаптанов. Скорость подачи газа составляет 16 дм3/ч. Подачу газа контролируют счетчиком газовым барабанным (с жидкостным затвором). Отходящий с верха абсорбера очищенный газ пропускают через поглотительную склянку с раствором гидроокиси калия 35 мас. %, для поглощения остаточного сероводорода и меркаптанов. По окончании опыта поглотительный раствор анализируют на содержание сульфидной и меркаптидной серы методом потенциометрического титрования по ГОСТ 22387.2-97 и рассчитывают остаточную концентрацию сероводорода в очищенном газе и степень очистки газа. Степень очистки газа от сероводорода составляет 99,99% и от меркаптанов 99,9%. При этом вспенивания нейтрализатора и образования твердых продуктов реакции не наблюдается. Т.о. нейтрализатор пригоден для очистки как жидких, так и газообразных углеводородов.

Пример 5* с сравнении с примером 5 демонстрирует улучшение результата за счет добавок в композицию нейтрализатора.

Пример 6 в сравнении с примером 5 демонстрирует то, как сказывается на качестве очистки отступление от установленных изобретением пропорций содержания металла в композиции (соотношения молей металла к молям сероводорода), что отражено в формуле изобретения.

Примеры 7 и 11 дают представление о работоспособности процесса очистки при понижении температуры среды. Пример 12 дает представление о влиянии повышения температуры.

Примеры 8 и 9 дают представление о том, что повышение содержания нитрита щелочного металла сверх указанных в формуле изобретения пределов не улучшает результата.

Примеры 8 и 10 дают представление о том, что использование соединения металла не в высокой степени окисления, как это определено в формуле изобретения, не приводит к желаемому результату.

Примеры 13 и 14 показывают улучшение показателя топлива на медной пластинке.

Результаты описанных опытов сведены в таблицу. В таблице указаны дозировки готового водного раствора поглотителя, процент (%) содержания вещества в растворе и соотношение этого вещества к сероводороду (и меркаптанам), выраженного в количестве молей серы сероводорода (и меркаптанов) на 1 моль данного вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕСС ОЧИСТКИ УГЛЕВОДОРОДНЫХ СРЕД ОТ HS И/ИЛИ МЕРКАПТАНОВ | 2017 |

|

RU2641910C1 |

| СОСТАВ ДЛЯ НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ В УГЛЕВОДОРОДНЫХ СРЕДАХ | 2020 |

|

RU2753752C1 |

| СОСТАВ ДЛЯ НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ В УГЛЕВОДОРОДНЫХ СРЕДАХ И УЛУЧШЕНИЯ ПОКАЗАТЕЛЯ МЕДНОЙ ПЛАСТИНКИ В НЕФТЯНЫХ ДИСТИЛЛЯТАХ | 2015 |

|

RU2666354C2 |

| СПОСОБ ОЧИСТКИ НЕФТИ ОТ СЕРОВОДОРОДА | 2003 |

|

RU2230095C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2003 |

|

RU2283856C2 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2004 |

|

RU2275415C2 |

| СОСТАВ ДЛЯ НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ В НЕФТЯНЫХ СРЕДАХ | 2003 |

|

RU2241018C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2004 |

|

RU2262975C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2001 |

|

RU2196804C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ | 2023 |

|

RU2828721C1 |

Изобретение относится к способам очистки разнообразных углеводородных сред, в том числе жидкого углеводородного сырья, газообразных смесей углеводородов и т.п., от сероводорода и меркаптанов при отсутствии окислителя - кислорода воздуха. Описан способ очистки углеводородных сред от H2S и/или меркаптанов, в котором углеводородное сырье обрабатывают композицией для очистки, содержащей водный раствор нитрита щелочного металла, водорастворимый амин и/или аммиак или смесь водорастворимого амина и/или аммиака и сильного неорганического основания в присутствии металлов переменной валентности, при этом способ осуществляют при отсутствии кислорода, а металлы переменной валентности используют в высокой степени окисления. Технический результат - исключение проблемы уноса паров легких фракций и экологических проблем утилизации (сжигания) отработанного воздуха при очистке нефти или нефтяных фракций. 13 з.п. ф-лы, 1 табл., 16 пр.

1. Способ очистки углеводородных сред от H2S и/или меркаптанов, в котором углеводородное сырье обрабатывают композицией для очистки, содержащей водный раствор нитрита щелочного металла, водорастворимый амин и/или аммиак или смесь водорастворимого амина и/или аммиака и сильного неорганического основания в присутствии металлов переменной валентности, при этом способ осуществляют при отсутствии кислорода, а металлы переменной валентности используют в высокой степени окисления.

2. Способ по п. 1, в котором металлы переменной валентности в высокой степени окисления выбраны из группы, включающей Со (3+), Cu (2+), Fe (3+) или Мо (+6) и их комбинации.

3. Способ по пп. 1 и 2, в котором металлы переменной валентности используют в виде водорастворимых солей или комплексов.

4. Способ по п. 1, в котором в качестве водорастворимого амина используют алканоламины, а в качестве сильного неорганического основания гидроксид щелочного металла - натрия или калия.

5. Способ по пп. 1 и 4, в котором в качестве алканоламинов используют первичные, вторичные или третичные этаноламины.

6. Способ по п. 1, в котором углеводородная среда выбрана из группы, включающей сырую нефть, водонефтяные эмульсии, нефтяные остатки, прямогонные фракции и дистилляты вторичной переработки, низкомолекулярные углеводороды, ароматические растворители, углеводородные газовые смеси.

7. Способ по п. 1, 2, 4 или 6, в котором металл переменной валентности используют из расчета 1 моль на 30-1000 молей меркаптановой или сероводородной серы.

8. Способ по п. 1, 2, 4 или 6, в котором металл переменной валентности используют из расчета 1 моль на 100-800 молей меркаптановой или сероводородной серы.

9. Способ по п. 1, 2, 4 или 6, в котором металл переменной валентности используют из расчета 1 моль на 150-600 молей меркаптановой или сероводородной серы.

10. Способ по п. 1, 2, 4 или 6, в котором водный раствор нитрита щелочного металла используют из расчета 1 моль нитрита щелочного металла на 2-6 молей меркаптановой и/или сероводородной серы.

11. Способ по п. 1, 2, 4 или 6, в котором водорастворимый амин или аммиак используют из расчета 1 моль на 2-20 молей меркаптановой и/или сероводородной серы.

12. Способ по п. 1, 2, 4 или 6, в котором неорганическое основание используют из расчета 1 моль на 2-20 молей меркаптановой и/или сероводородной серы.

13. Способ по п. 1, в котором обработку проводят при температуре от -5 до +80°C

14. Способ по п. 13, в котором обработку проводят при температуре от +5 до +50°C.

| СПОСОБ ДЕЗОДОРИРУЮЩЕЙ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И НИЗКОМОЛЕКУЛЯРНЫХ МЕРКАПТАНОВ | 2001 |

|

RU2186087C1 |

| СОСТАВ ДЛЯ НЕЙТРАЛИЗАЦИИ СЕРОВОДОРОДА И ЛЕГКИХ МЕРКАПТАНОВ В НЕФТЯНЫХ СРЕДАХ | 2003 |

|

RU2241018C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 2000 |

|

RU2182924C1 |

| US 3383304 A, 14.05.1968 | |||

| US 6860999 B2, 01.05.2005 | |||

| US 5849656 A1, 15.12.1998. | |||

Авторы

Даты

2017-05-22—Публикация

2016-07-08—Подача