ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к режущей пластине, используемой во фрезах. Более точно оно относится к квадратным режущим пластинам для обработки 90° уступов на заготовке.

УРОВЕНЬ ТЕХНИКИ

Известны различные операции обработки металлов резанием, в которых требуется получить 90° уступ на заготовке. Для получения такого уступа режущая пластина, установленная на инструменте, предпочтительно использует рабочую главную режущую кромку вместе с зачистной кромкой (иногда обозначаемой как «вторичная» режущая кромка), соединенной с главной кромкой через угол. Такая режущая пластина связана с соответствующей геометрией на инструменте: задний угол на главной режущей кромке, задний угол на зачистной режущей кромке и зазор между любой нерабочей кромкой и заготовкой.

В патенте США 6336776 раскрыта индексируемая с негативной геометрией многоугольная пластина для обработки прямоугольного (или 90°) угла на заготовке. Раскрытая пластина имеет главную режущую кромку, проходящую в первом направлении от каждого угла многоугольника вниз вдоль соответствующей главной поверхности, и зачистную кромку, расположенную в плоскости соответствующей главной поверхности и проходящую во втором направлении от угла пластины. При этом зачистная кромка не прямо соединена с углом пластины, а через промежуточную кромку.

Геометрия главной режущей кромки дает возможность установки режущей пластины на фрезе с отрицательным осевым передним углом так, что главная режущая кромка расположена параллельно оси вращения режущего инструмента. Зачистная кромка лежит на главной поверхности, но не имеет связанного с ней положительного переднего угла. Таким образом, когда пластина установлена с образованием на главной режущей кромке отрицательного осевого переднего угла и отрицательного радиального переднего угла, острый угол образуется между зачистной режущей кромкой и заготовкой, приводящий к двойной отрицательной режущей геометрии, что может вредно влиять на качество обработанной поверхности.

Кроме того, при установке пластины на инструменте вследствие расположения главной режущей кромки параллельно оси вращения, осевой угол наклона кромки равен нулю. Это вызывает высокую нагрузку в процессе резания, поскольку вся режущая кромка сразу входит в обрабатываемый материал, т.е. отсутствует ее постепенный вход в обрабатываемый материал.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному объекту настоящего изобретения предложена двухсторонняя индексируемая режущая пластина, включающая обращенные в противоположных направлениях первую и вторую квадратные торцовые поверхности, каждая из которых имеет опорную поверхность и четыре угла, четыре боковые поверхности, соединенные с первой и второй торцовыми поверхностями с образованием в общем восьми режущих кромок, каждая из которых включает главную режущую кромку, зачистную режущую кромку и переходную кромку, соединяющую главную режущую кромку и зачистную режущую кромку, при этом по меньшей мере главная режущая кромка и зачистная режущая кромка расположены в одной общей плоскости, среднюю плоскость М, проходящую посередине между первой и второй торцовыми поверхностями через четыре боковые поверхности, причем в каждом углу пластины расположены главная режущая кромка, проходящая от упомянутого угла в направлении вниз к средней плоскости М, и зачистная режущая кромка, проходящая от упомянутого угла в направлении вверх от средней плоскости М, при этом упомянутая зачистная режущая кромка расположена выше соответствующей опорной поверхности.

Передняя часть главной режущей кромки, прилегающая к углу режущей пластины, может быть расположена выше соответствующей опорной поверхности.

На виде сбоку на режущую пластину главная режущая кромка может быть наклонена от первого угла пластины в направлении к средней плоскости М с образованием с ней угла α, при этом зачистная режущая кромка может быть наклонена от второго угла пластины в направлении от средней плоскости М с образованием с ней угла β. Как правило, угол α≥β. В одном варианте угол α выполнен между 6° и 12°, а угол β выполнен между 0° и 6°.

Каждая торцовая поверхность может включать периферийную канавку, полностью окружающую опорную поверхность и имеющую наружную часть, наклоненную вниз от прилегающей кромки, и внутреннюю часть, поднимающуюся в направлении к опорной поверхности.

Опорная поверхность включает множество выступающих опорных площадок. По меньшей мере передние части главных режущих кромок и зачистные режущие кромки могут быть расположены выше выступающих опорных площадок. Выступающие опорные площадки имеют высоту H1 над средней плоскостью М, верхняя точка зачистных режущих кромок расположена на высоте Н2 над выступающими опорными площадками, при этом отношение Н2/Н1 может быть между 0,25-0,5.

На виде сбоку на режущую пластину главная режущая кромка может проходить от соответствующего угла пластины и вдоль соответствующей боковой поверхности достаточно далеко для обеспечения глубины резания L1, которая составляет 0,5-0,7 длины L соответствующей боковой поверхности, а зачистная кромка может проходить от соответствующего угла пластины и вдоль соответствующей боковой поверхности на расстояние L2, составляющее 0,1-0,2 длины соответствующей боковой поверхности.

Режущая пластина может иметь сквозное отверстие, проходящее между первой и второй торцовыми поверхностями и пересекающее среднюю плоскость.

Боковая поверхность сквозного отверстия выполнена с множеством групп контактных поверхностей, контактные поверхности первой группы пересекают первую плоскость, а контактные поверхности второй группы пересекают вторую плоскость, отнесенную от первой плоскости, причем первая и вторая плоскости параллельны средней плоскости и расположены от нее с противоположных сторон.

Форма контактных поверхностей первой и второй групп по отношению друг к другу выполнена такой, что зажимной винт при вставлении в сквозное отверстие под отличным от нуля углом к его оси взаимодействует по меньшей мере с одной контактной поверхностью из группы.

В качестве другого объекта настоящего изобретения предложена фреза, имеющая ось вращения R и содержащая корпус, имеющий торцовую поверхность, соединенную с периферийной поверхностью и по меньшей мере одно гнездо для пластины, открытое как на торцовую поверхность, так и на периферийную поверхность, и двухстороннюю индексируемую режущую пластину описанного выше типа установленную в по меньшей мере одном гнезде.

При размещении на фрезе режущая пластина устанавливается под негативным осевым углом для обеспечения осевого заднего угла и под негативным радиальным углом для обеспечения радиального заднего угла.

При размещении на фрезе рабочая главная режущая кромка режущей пластины может иметь отрицательный осевой угол наклона в то время, как рабочая зачистная режущая кромка может иметь отрицательный радиальный угол наклона.

В корпусе фрезы гнездо может иметь базовую стенку, наклоненную вниз в осевом направлении к торцовой поверхности и наклоненную вниз в радиальном направлении к периферийной поверхности.

Гнездо под пластину может включать разнесенные друг от друга первую и вторую радиальные опорные поверхности и осевую опорную поверхность, которые вместе обеспечивают три точки контакта с соответствующими нерабочими боковыми поверхностями режущей пластины.

Гнездо под пластину может иметь базовую стенку с крепежным отверстием, наклоненным под определенным отличным от нуля углом по отношению к нормали к базовой стенке, при этом крепежный винт, проходящий через сквозное отверстие режущей пластины и размещенный в крепежном отверстии прикладывает зажимное усилие, по меньшей мере, частично в направлении дальнего угла гнезда.

На фрезе режущая пластина в по меньшей мере одном гнезде предпочтительно установлена так, что рабочая главная режущая кромка и рабочая зачистная режущая кромка обрабатывают правильный 90° уступ на заготовке с обеспечением зазора между заготовкой и нерабочей главной режущей кромкой, лежащей в одной плоскости с рабочей зачистной режущей кромкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения и чтобы показать, как оно может быть выполнено на практике, отсылки будут сделаны к приложенным рисункам, на которых:

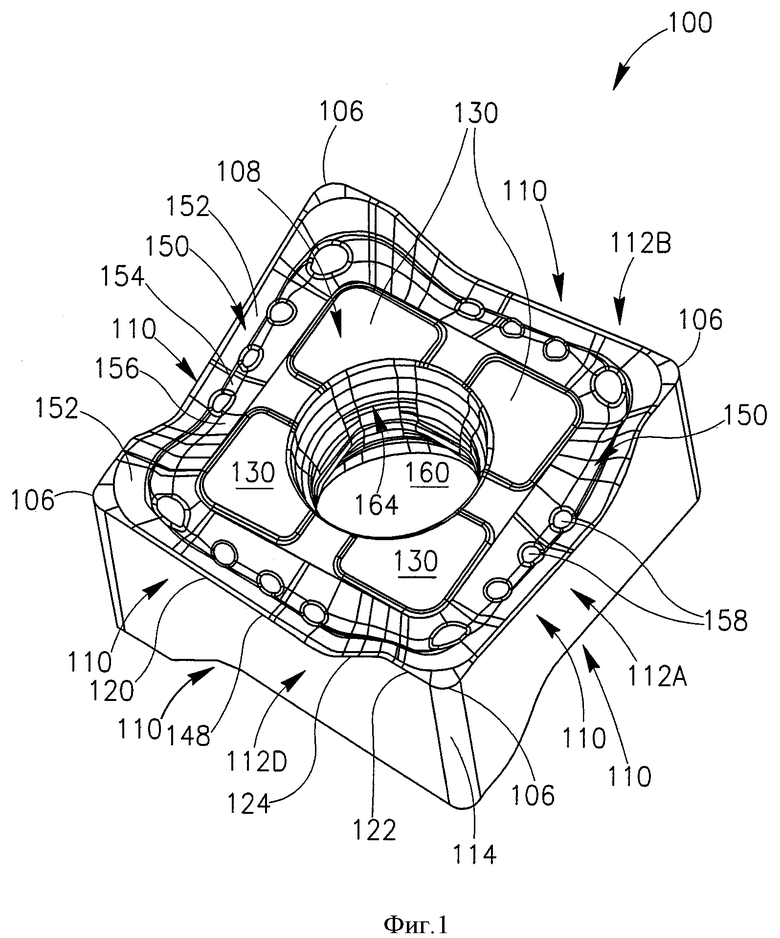

на фиг.1 представлен вид в перспективе на режущую пластину в соответствии с одним вариантом настоящего изобретения;

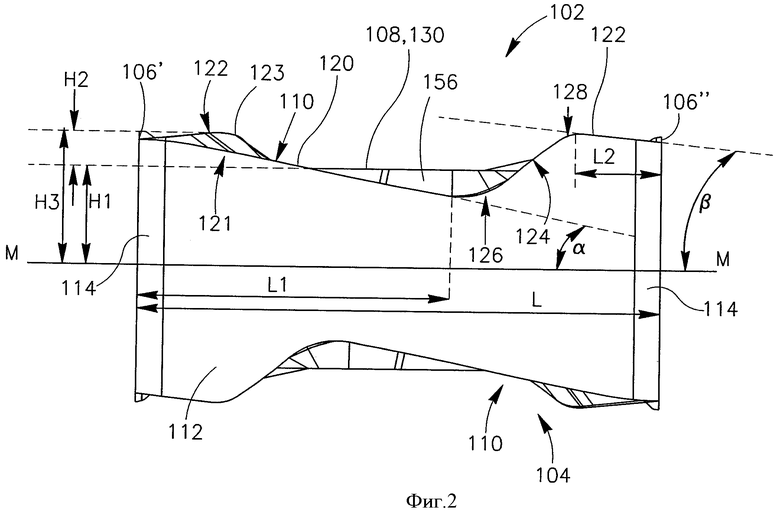

на фиг.2 представлен вид сбоку на режущую пластину, показанную на фиг.1;

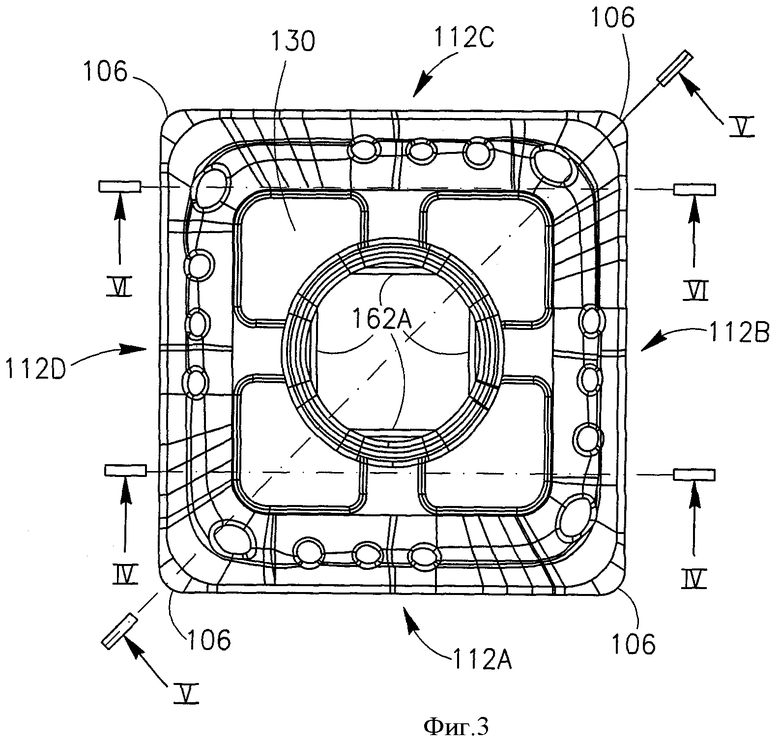

на фиг.3 представлен вид сверху на режущую пластину, показанную на фиг.1;

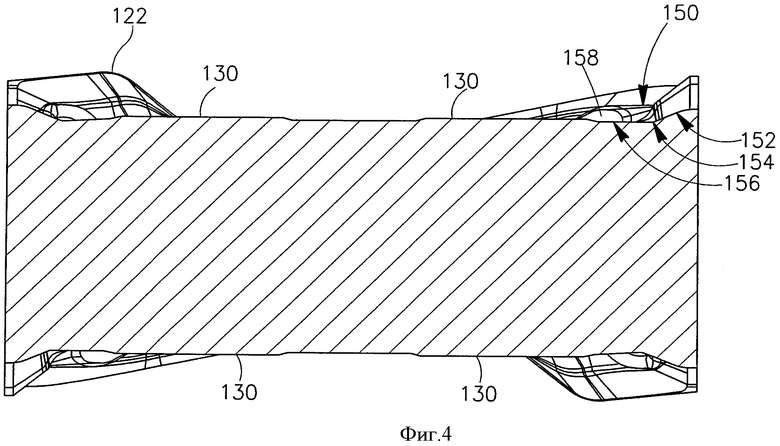

на фиг.4 представлено сечение режущей пластины, взятое по линии IV-IV на фиг.3;

на фиг.5 представлено сечение режущей пластины, взятое по линии V-V на фиг.3;

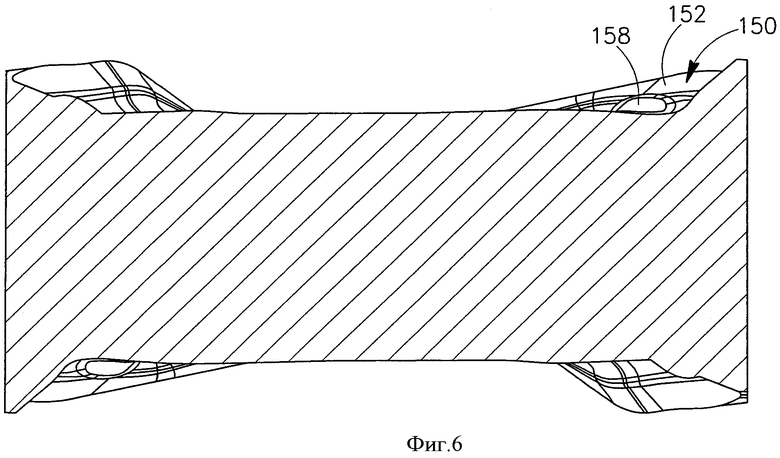

на фиг.6 представлено сечение режущей пластины, взятое по линии VI-VI на фиг.3;

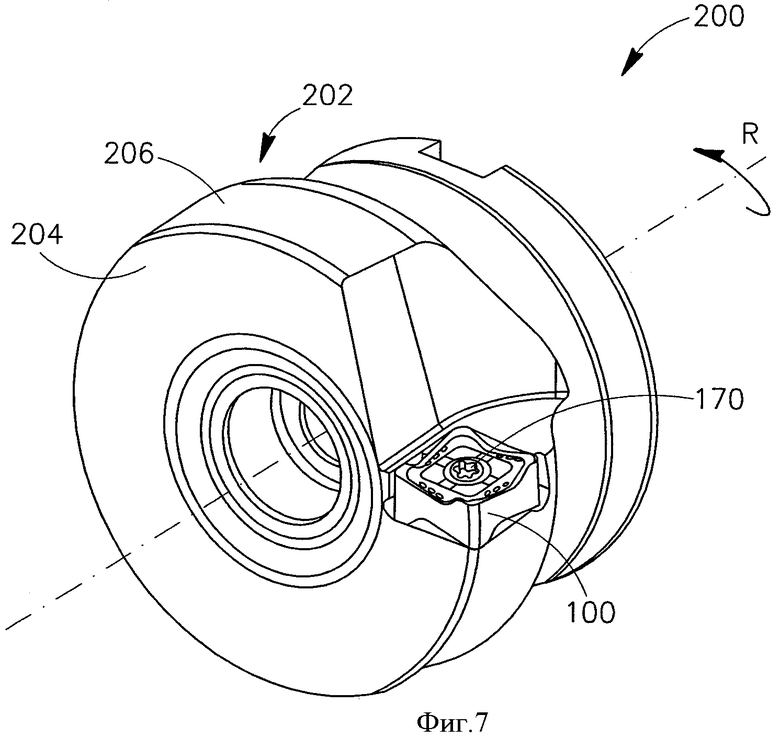

на фиг.7 представлен вид в перспективе на режущий инструмент, на котором установлена режущая пластина, показанная на фиг.1;

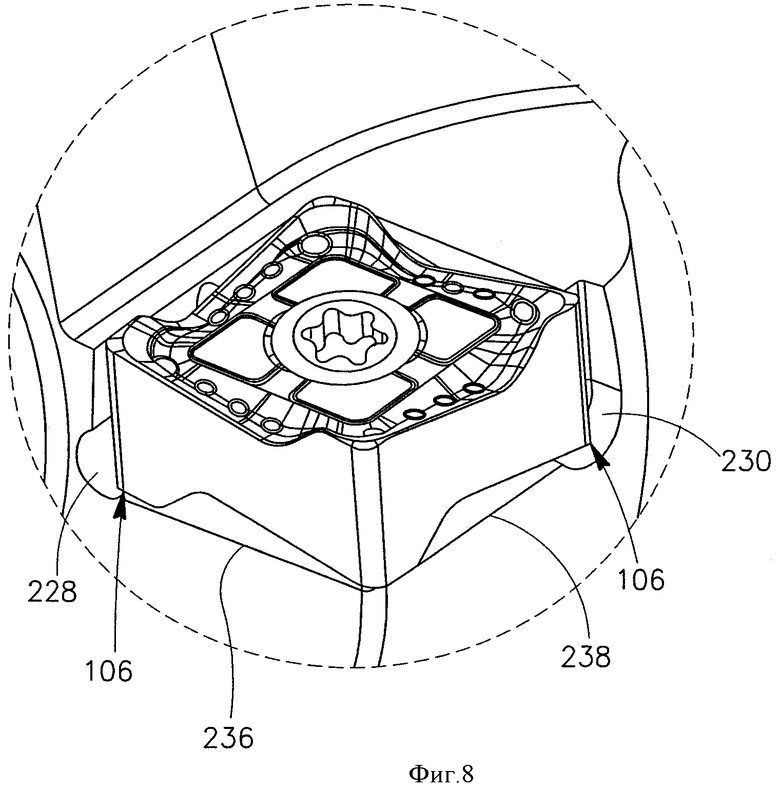

на фиг.8 в увеличенном масштабе представлен вид в перспективе на режущую пластину, установленную на режущем инструменте, показанном на фиг.7;

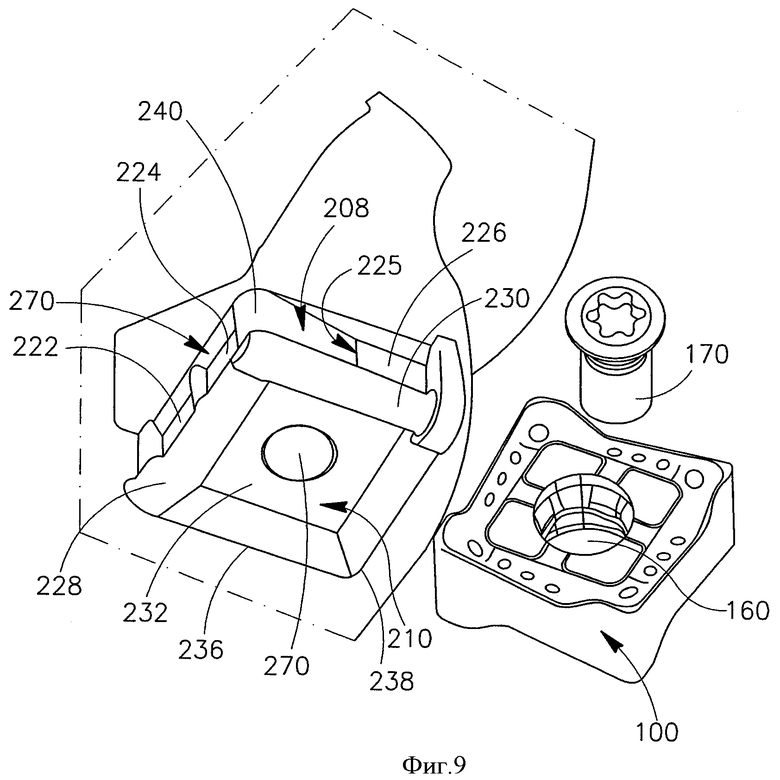

на фиг.9 представлен в разобранном виде режущий инструмент, показанный на фиг.7;

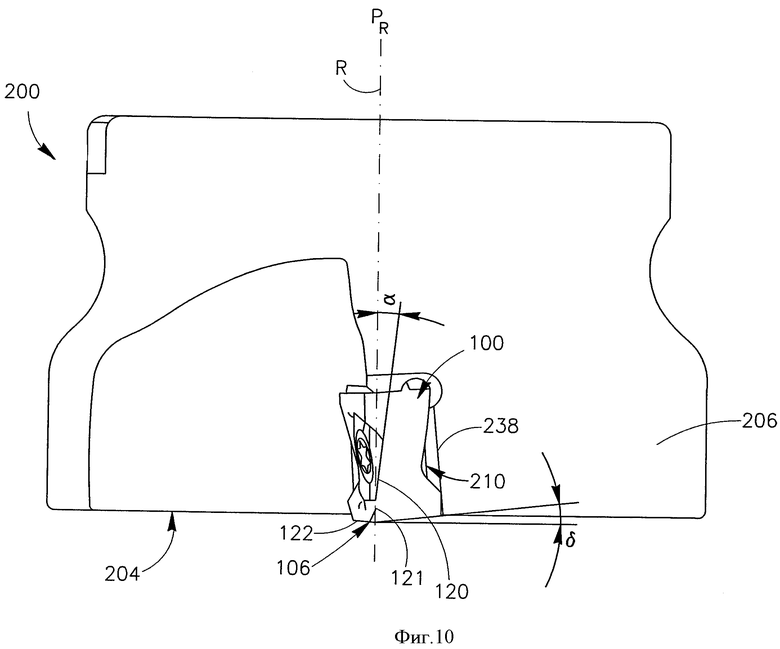

на фиг.10 представлен вид сбоку на режущий инструмент, показанный на фиг.7;

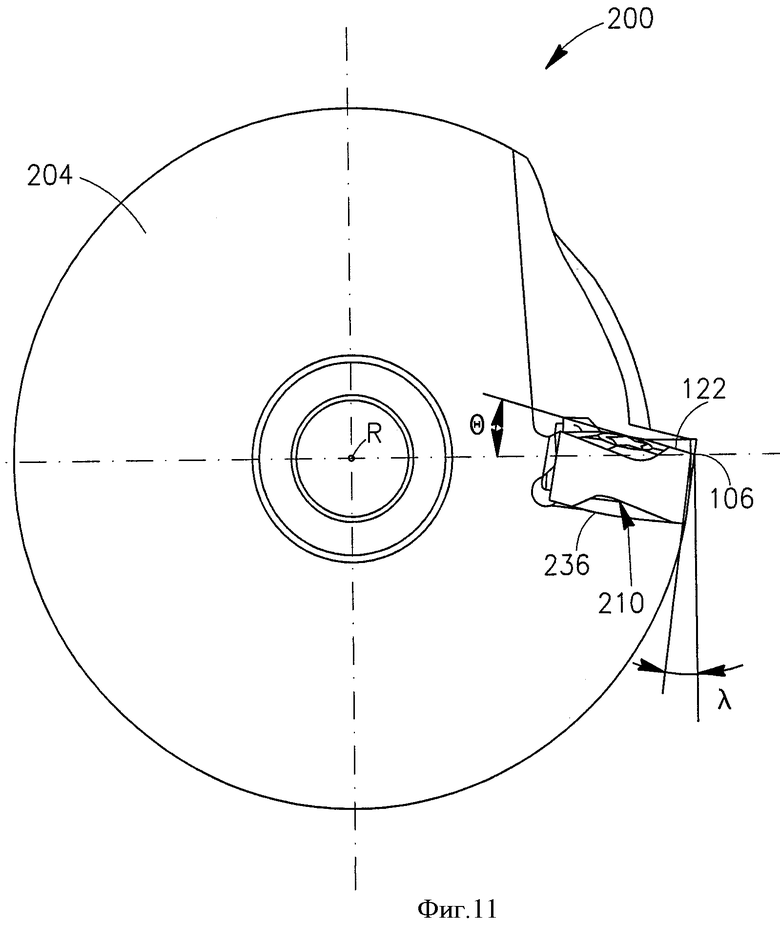

на фиг.11 представлен вид снизу на режущий инструмент, показанный на фиг.7;

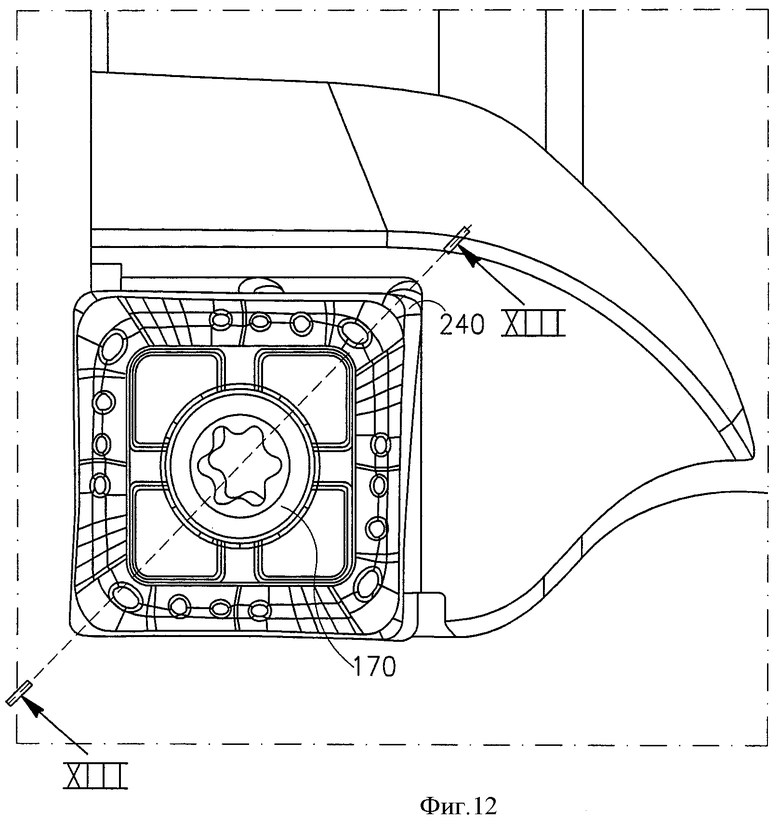

на фиг.12 в увеличенном масштабе представлен вид сверху на режущую пластину, установленную на режущем инструменте, показанном на фиг.7;

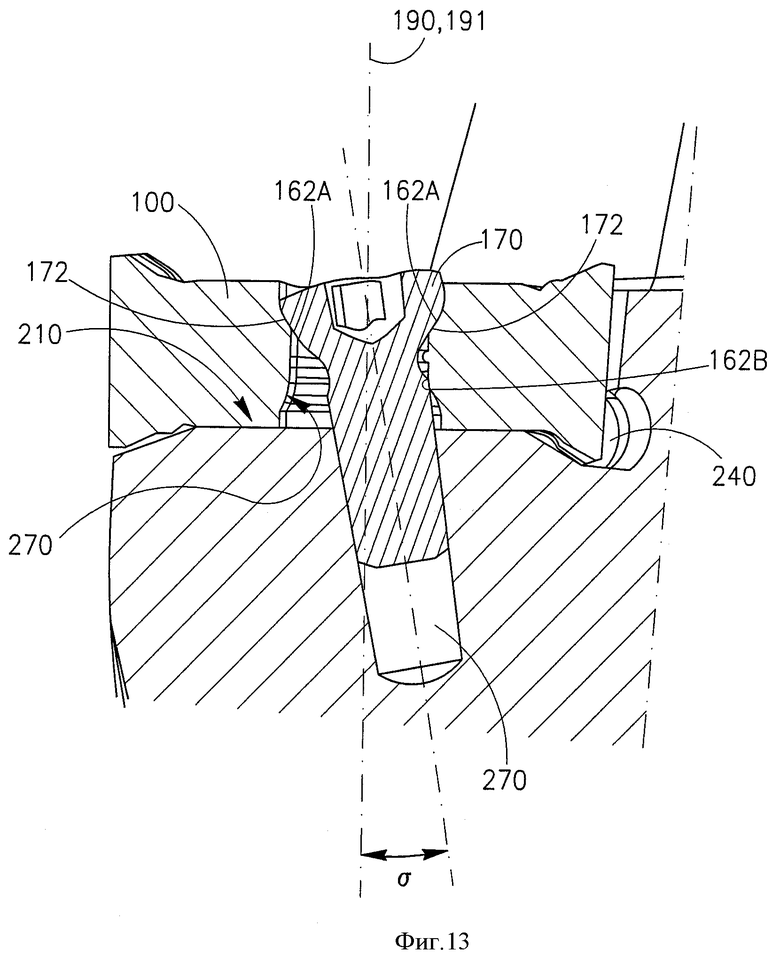

на фиг.13 представлено сечение, взятое по линии ХIII-ХIII на фиг.12.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ИЗОБРЕТЕНИЯ

Содержание вышеупомянутого патента США №6336776 включено в виде ссылки в необходимой степени для понимания настоящего изобретения.

На фиг.1-5 представлен один вариант режущей пластины 100 в соответствии с настоящим изобретением. Режущая пластина 100 предпочтительно выполнена из твердого сплава или другого материала прессованием, инжекционным формованием и спеканием или другим известным способом.

Режущая пластина 100 выполнена двухсторонней (т.е. переворачиваемой) с четырехкратным индексированием с каждой стороны, обеспечивающим в общем восемь режущих положений. Первая 102 и вторая 104 торцовые поверхности пластины обращены в противоположных направлениях и выполнены квадратными на виде сверху (см. фиг.3). Каждая торцовая поверхность имеет опорную поверхность 108 в ее центральной части и четыре угла 106. Как видно на фиг.2 и 4, углы 106 пластины не образуют ее высших точек на виде сбоку.

Режущая пластина 100 имеет четыре боковые поверхности 112А, 112В, 112С, 112D, смежные пары которых соединяются угловыми поверхностями 114. Четыре боковые поверхности 112А, 112В, 112С, 112D соединяют первую торцовую поверхность 102 со второй торцовой поверхностью 104. Кромка 110 образована на пересечении каждой боковой поверхности с каждой торцовой поверхностью, что дает режущей пластине в общем восемь таких режущих кромок 110. Для упрочнения кромка 110 выполнена с узкой фаской 148. Каждая кромка 110 включает главную режущую кромку 120, зачистную режущую кромку 122 и переходную кромку 124, соединяющую главную режущую кромку 120 и зачистную режущую кромку 122. Переходная кромка 124 может включать первую изогнутую часть 126 вблизи главной режущей кромки 120 и вторую изогнутую часть 128 вблизи зачистной режущей кромки 122. Как лучше всего видно на фиг.3, главная режущая кромка 120 и зачистная режущая кромка 122 расположены в одной плоскости на виде сверху на режущую пластину.

Как видно на фиг.2, режущая пластина имеет среднюю плоскость М, расположенную посередине между первой и второй торцовыми поверхностями 102, 104 и проходит перпендикулярно четырем боковым поверхностям.

Каждый угол 106 пластины имеет соответствующие главную режущую кромку 120 и зачистную режущую кромку 122.

Соответствующая главная режущая кромка 120 проходит от угла 106 пластины в направлении вниз к средней плоскости М вдоль соответствующей боковой поверхности 112. Передняя часть 121 главной режущей кромки 120, прилегающая к углу 106' пластины, расположена выше опорной поверхности 108 соответствующей торцовой поверхности 102 (см. фиг.2). В одном варианте главная режущая кромка 120 проходит от соответствующего угла 106' пластины вдоль соответствующей боковой поверхности 112 достаточно далеко для обеспечения глубины резания L1, составляющей 0,5-0,7 от длины соответствующей боковой поверхности 112. При этом зачистная режущая кромка 122 проходит от соответствующего угла 106'' пластины вдоль соответствующей боковой поверхности 112 на расстояние L2, составляющее 0,1-0,2 от длины L соответствующей боковой поверхности 112.

Соответствующая зачистная режущая кромка 122 проходит от угла пластины 106 в направлении вверх от средней плоскости М и расположена выше соответствующей опорной поверхности 108. В отличие от зачистной режущей кромки, показанной в патенте США 6336776, зачистная режущая кромка 122 начинается от угла 106, а не отстоит от него, как в указанном патенте США. Зачистная режущая кромка 122 может быть прямолинейной (как показано) или может быть выполнена в виде дуги, проходящей вверх от угла 106. Зачистная режущая кромка 122 может быть выполнена с небольшим скосом вниз на дальнем конце, чтобы гарантировать, что он не касается заготовки.

На виде сбоку на режущую пластину (см. фиг.2) главная режущая кромка 120 наклонена вниз от угла 106 пластины в направлении к средней плоскости М и образует с ней угол α. При этом зачистная режущая кромка 122 наклонена вверх от соответствующего угла 106'' пластины в направлении от средней плоскости М и образует с ней угол β. В основном α не равен β. В некоторых вариантах α≥β. В общем угол α может быть выбран между 6° и 12°, а угол β может быть выбран между 0° и 6°.

В одном варианте опорная поверхность 108 включает множество выступающих опорных площадок 130 (см. фиг.1 и 4), расположенных в одной плоскости друг с другом и параллельны средней плоскости М. Понятно, однако, что в других вариантах опорные площадки могут не лежать в одной плоскости и не быть параллельными средней плоскости М. Передняя часть 121 главной режущей кромки 120 и зачистная режущая кромка 122 расположены выше опорных площадок 130 для облегчения схода стружки. Как видно в варианте, показанном на фиг.2, опорная поверхность 108 и выступающие опорные площадки 130 имеют высоту H1 над средней плоскостью М в то время, как высшая точка 123 зачистной режущей кромки 122 имеет высоту Н2 над опорной поверхностью 108 или высоту Н3=Н1+Н2 над средней плоскостью М. Действительные значения H1, Н2 и Н3 могут изменяться в зависимости от конкретной конструкции режущей пластины. Однако, в типовых исполнениях отношение Н2/Н1 составляет между 0,25-0,5.

Как видно на фиг.1, каждая торцовая поверхность имеет периферийную канавку 150, полностью окружающую опорную поверхность 108. Периферийная канавка 150 имеет наружную часть 152, наклоненную вниз от кромки 110 к базовой части 154, и внутреннюю чать156, поднимающуюся от базовой части 154 к опорной поверхности 108 и опорным площадкам 130. На базовой части 154 выполнены формирующие стружку элементы 158 для облегчения завивания стружки и контроля ее потока так, чтобы предотвратить повреждение опорных площадок 130 в процессе операции обработки резанием (см. фиг.4-6).

Сквозное отверстие 160 проходит между первой и второй торцовыми поверхностями 102, 104 и пересекает среднюю плоскость М. Сквозное отверстие 160 предназначено для размещения крепежного винта, закрепляющего режущую пластину 100 в гнезде инструмента. На боковой поверхности 164 сквозного отверстия 160 выполнены элементы 162А, 162В, предназначенные для взаимодействия с крепежным винтом при различных положениях режущей пластины. В одном варианте эти элементы включают восемь дуговых контактных поверхностей 162А, 162В, разделенных на две группы, каждая из которых включает четыре поверхности, при этом поверхности данной группы пересекаются воображаемой плоскостью. Как видно на фиг.5, две воображаемые плоскости P1, P2 параллельны друг другу и также средней плоскости М и расположены с противоположных сторон от средней плоскости М.

На фиг.7 показана фреза 200 в соответствии с одним вариантом настоящего изобретения. Фреза 200 включает корпус 202, имеющий ось вращения R и торцовую поверхность 204, соединенную с цилиндрической периферийной поверхностью 206. В корпусе 202 выполнено по меньшей мере одно гнездо 208 под режущую пластину, открытое как на торцовую поверхность 204, так и на периферийную поверхность 206. Двухсторонняя индексируемая режущая пластина 100 описанного выше типа установлена в гнезде 208 и закреплена в нем посредством крепежного винта 170.

Как видно на фиг.9, гнездо 208 под пластины ограничено базовой стенкой 210, в основном обращенной в направлении вращения R, обращенной в основном в радиальном направлении боковой стенкой 220, включающей разнесенные друг от друга первую 222 и вторую 224 радиальные опорные поверхности, и в основном обращенную вдоль оси боковую стенку 225, включающую осевую опорную поверхность 226. Вместе опорные поверхности 222, 224 и 226 обеспечивают контакт в трех точках с соответствующими нерабочими боковыми поверхностями режущей пластины 100.

Проходящий в осевом направлении канал 228 для образования подрезки соединяет радиально обращенную боковую стенку 220 с базовой стенкой 210 гнезда, при этом проходящий в радиальном направлении канал 230 для образования подрезки соединяет обращенную в осевом направлении боковую стенку 225 и базовую стенку 210 гнезда, каналы 228, 230 соединяются вблизи дальнего угла 240 гнезда 208 под пластину. Базовая стенка 210 имеет крепежное отверстие 270 и приподнятую поверхность 232, расположенную выше по отношению к нижней осевой кромке 236 гнезда под пластину и нижней радиальной кромке 238. Когда режущая пластина 100 установлена в гнезде 208, опорные площадки 130 опираются на приподнятую поверхность 232, а в каналах 228, 230 размещаются углы 106 нерабочей торцовой поверхности (см. фиг.8).

На фиг.10 представлен вид сбоку на режущий инструмент 200, ориентированный так, что базовая плоскость PR (перпендикулярная странице) содержит ось вращения R и проходит через рабочий угол 106 режущей пластины 100. При такой ориентации может быть видно, что рабочая главная режущая кромка 120 имеет отрицательный осевой угол γ, обеспечивающий плавный вход главной режущей кромки 120 в заготовку, начиная с ее передней части 121. Также на этой фигуре может быть видно, что двухсторонняя режущая пластина 100 имеет отрицательный осевой угол установки δ, обеспечивающий осевой задний угол для рабочей зачистной режущей кромки 122. На этой фигуре также может быть видно, что базовая стенка 210 гнезда наклонена вниз в осевом направлении к торцовой поверхности 204.

На фиг.11 представлен вид снизу на инструмент 200, имеющий ту же ориентацию с базовой плоскостью PR, проходящий через рабочий угол пластины. Как можно видеть на этой фигуре, рабочая зачистная режущая кромка 122 имеет положительный радиальный угол наклона 9, при этом режущая пластина 100 установлена с негативным радиальным углом установки λ, обеспечивающим задний угол на рабочей главной режущей кромке 120. На этой фигуре также можно видеть, что базовая стенка 210 гнезда наклонена вниз в радиальном направлении к периферийной поверхности 206.

Конструкция, показанная на фиг.10 и 11 потенциально обеспечивает режущему инструменту 200 ряд преимуществ. Первое, пластина 100 установлена на инструменте 200 так, что главная режущая кромка 120 от угла 106 пластины до переходной кромки 124 имеет постоянный радиус вращения по отношению к оси вращения R. Это в сочетании с отрицательным осевым углом установки δ и отрицательным радиальным углом установки λ гарантирует обработку правильного 90° уступа на заготовке по длине главной режущей кромки 120. Более того, рабочая зачистная режущая кромка 122 с положительным углом наклона расположена параллельно обрабатываемой поверхности заготовки в процессе операции обработки резанием, обеспечивая получение ровной и чистой поверхности. При такой ориентации существует зазор между нерабочей режущей кромкой, лежащей в плоскости рабочей зачистной режущей кромки 122, и заготовкой, в результате чего гарантируется, что рабочая зачистная режущая кромка 122 является единственной частью пластины, окончательно образующей обработанную поверхность заготовки.

Как видно на фиг.12 и 13, крепежное отверстие 270 может быть наклонено под определенным отличным от нуля углом σ по отношению к нормали 190 к базовой стенке 210 гнезда, совпадающей с центральной осью 191 сквозного отверстия 160 режущей пластины. Наклон крепежного винта 170 таким образом, что результирующее зажимное усилие направлено к дальнему углу 240 гнезда 208, может обеспечить лучшее удерживание и меньшие вибрации режущей пластины 100 в процессе операций обработки резанием. При таком наклоне винта 170 его зажимные поверхности 172 взаимодействуют с контактными поверхностями обеих групп (162А и 162В) на боковой поверхности 164 сквозного отверстия 160 режущей пластины. Понятно, что благодаря таким контактным поверхностям данная режущая пластина может быть закреплена на базовой стенке гнезда, имеющей наклонное сквозное отверстие или перпендикулярное сквозное отверстие. Каждая группа контактных поверхностей 162А, 162В пересекает плоскости P1, P2, расположенные с разных сторон средней плоскости М. Воздействие на крепежный винт контактных поверхностей, соответствующих только одной плоскости Р1 или P2, может вызвать отклонение крепежного винта 170, однако воздействие на крепежный винт контактных поверхностей, соответствующих двум плоскостям Р1 и P2, уменьшает этот недостаток. Более того, воздействие контактных поверхностей, относящихся к одной плоскости, может нарушить правильность установки крепежного винта 170, поскольку воздействие будет только на его наивысшие точки. С другой стороны, воздействие контактных поверхностей, принадлежащих к разделенным поверхностям, позволит избежать этого. С указанной целью контактные поверхности первой группы 162А и второй группы 162В выполнены по отношению друг к другу так, что крепежный винт 170, установленный под отличным от нуля углом к оси 191 сквозного отверстия, взаимодействует с по меньшей мере одной контактной поверхностью из каждой группы.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть выполнены без отхода от объема притязаний изобретения, изложенного в приведенной ниже формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ПЛАСТИНА | 2006 |

|

RU2420372C2 |

| ФРЕЗА | 2014 |

|

RU2666810C2 |

| МЕТАЛЛОРЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2014 |

|

RU2678554C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ДЕРЖАВКА ДЛЯ НЕЕ | 2003 |

|

RU2312742C2 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2311994C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2337795C2 |

| ФРЕЗА И ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ БОЛЬШИХ ПОДАЧ | 2018 |

|

RU2677898C1 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ФРЕЗЫ И ФРЕЗА | 2016 |

|

RU2693973C2 |

| РЕЖУЩАЯ ПЛАСТИНА | 2001 |

|

RU2279334C2 |

| ФРЕЗА И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ | 2013 |

|

RU2630113C2 |

Изобретение относится к машиностроению и может быть использовано во фрезах. Индексируемая квадратная режущая пластина имеет четыре боковые поверхности, соединяющие две ее торцовые поверхности. На пересечении каждой боковой поверхности с торцовой поверхностью расположена главная режущая кромка, проходящая от угла пластины вдоль первой боковой поверхности в направлении вниз к средней плоскости. Зачистная режущая кромка проходит от того же угла пластины вдоль соответствующей боковой поверхности в направлении вверх от средней плоскости и расположена выше соответствующей опорной поверхности торцовой поверхности. Геометрия режущей пластины и гнезда, в котором она установлена, выполнена такой, что главная режущая кромка имеет отрицательный осевой угол наклона, причем пластина имеет в общем отрицательный осевой угол установки для обеспечения осевого заднего угла и в общем отрицательный радиальный угол установки для обеспечения радиального заднего угла. Улучшаются условия обработки, увеличивается производительность. 2 н. и 18 з.п. ф-лы, 13 ил.

1. Двухсторонняя индексируемая режущая пластина (100), имеющая первую (102) и вторую (104), по существу, квадратные торцовые поверхности, обращенные в противоположных направлениях, при этом каждая торцовая поверхность имеет опорную поверхность (108) и четыре угла (106) пластины, четыре боковые поверхности (112А, 112В, 112С, 112D), соединяющие первую и вторую торцовые поверхности с образованием в общем восьми кромок, каждая из которых включает главную режущую кромку (120), зачистную режущую кромку (122) и переходную кромку (124), соединяющую главную режущую кромку и зачистную режущую кромку, при этом по меньшей мере главная режущая кромка и зачистная режущая кромка расположены в одной плоскости, среднюю плоскость (М), расположенную посередине между первой и второй торцовыми поверхностями и пересекающую четыре боковые поверхности, при этом каждый угол пластины имеет соответствующие главную режущую кромку, проходящую от него в направлении вниз к средней плоскости, и зачистную режущую кромку, проходящую от каждого угла пластины в направлении вверх от средней плоскости и расположенную выше соответствующей опорной поверхности.

2. Режущая пластина по п.1, в которой передняя часть (121) главной режущей кромки, примыкающая к углу пластины, расположена выше упомянутой опорной поверхности.

3. Режущая пластина по п.1, в которой на виде сбоку на режущую пластину главная режущая кромка наклонена от первого угла пластины в направлении к средней плоскости (М) и образует с ней угол α, зачистная режущая кромка наклонена от второго угла пластины в направлении от средней плоскости (М) и образует с ней угол β, причем α не равен β.

4. Режущая пластина по п.3, в которой α≥β.

5. Режущая пластина по п.4, в которой угол α выбран между 6 и 12°, а угол β выбран между 0 и 6°.

6. Режущая пластина по п.1, в которой каждая торцовая поверхность включает периферийную канавку (150), полностью охватывающую опорную поверхность и имеющую наружную часть (152) наклоненную вниз от ближайшей кромки, внутреннюю часть (156) поднимающуюся к опорной поверхности (108).

7. Режущая пластина по п.1, в которой опорная поверхность (108) включает множество выступающих опорных площадок (130).

8. Режущая пластина по п.7, в которой по меньшей мере передняя часть (121) главных режущих кромок (120) и зачистные режущие кромки (122) расположены выше выступающих опорных площадок (130).

9. Режущая пластина по п.8, в которой выступающие опорные площадки (130) расположены на высоте H1 над средней плоскостью (М), а высшая точка (123) зачистных режущих кромок (122) расположена на высоте Н2 над выступающими опорными площадками (130), причем отношение Н2/Н1 выбрано между 0,25-0,5.

10. Режущая пластина по п.1, в которой на виде сбоку на режущую пластину главная режущая кромка (120) проходит от соответствующего угла (106) пластины вдоль соответствующей боковой поверхности (112) достаточно далеко для обеспечения глубины резания L1, составляющей между 0,5-0,7 длины L соответствующей боковой поверхности (112), а зачистная режущая кромка (122) проходит от соответствующего угла (106'') пластины вдоль соответствующей боковой поверхности (112) на расстояние L2, составляющее 0,1-0,2 длины соответствующей боковой поверхности (112).

11. Режущая пластина по п.1, которая имеет сквозное отверстие (160), проходящее между первой и второй торцовыми поверхностями и пересекающее среднюю плоскость.

12. Режущая пластина по п.11, в которой на боковой поверхности (164) сквозного отверстия (160) выполнено множество групп контактных поверхностей, при этом контактные поверхности первой группы (162А) пересекают первую плоскость (Р1), а контактные поверхности второй группы (162В) пересекают вторую плоскость (Р2), которая отнесена от первой плоскости (Р1), при этом первая и вторая плоскости расположены параллельно средней плоскости (М) и с противоположных сторон от нее.

13. Режущая пластина по п.12, в которой контактные поверхности первой группы (162А) и контактные поверхности второй группы (162В) выполнены по отношению друг к другу так, что крепежный винт (170), размещенный под отличным от нуля углом по отношению к оси (191) сквозного отверстия, взаимодействует по меньшей мере с одной контактной поверхностью из каждой группы.

14. Фреза (200), имеющая ось вращения R и содержащая корпус (202), имеющий торцовую поверхность (204), соединенную с периферийной поверхностью (206), и по меньшей мере одно гнездо (208) под пластину, открытое как на торцовую, так и на периферийную поверхности, и двухстороннюю индексируемую режущую пластину (100), установленную в по меньшей мере одном гнезде и имеющую первую (102) и вторую (104), по существу, квадратные торцовые поверхности, обращенные в противоположных направлениях, при этом каждая торцовая поверхность имеет опорную поверхность (108) и четыре угла (106) пластины, четыре боковые поверхности (112А, 112В, 112С, 112D) соединяющие первую и вторую торцовые поверхности с образованием в общем восьми кромок, каждая из которых включает главную режущую кромку (120), зачистную режущую кромку (122) и переходную кромку (124), соединяющую главную режущую кромку и зачистную режущую кромку, при этом по меньшей мере главная режущая кромка и зачистная режущая кромка расположены в одной плоскости, среднюю плоскость (М), расположенную посередине между первой и второй торцовыми поверхностями и пересекающую четыре боковые поверхности, при этом каждый угол пластины имеет соответствующие главную режущую кромку, проходящую от него в направлении вниз к средней плоскости, и зачистную режущую кромку, проходящую от каждого угла пластины в направлении вверх от средней плоскости и расположенную выше соответствующей опорной поверхности.

15. Фреза по п.14, в которой режущая пластина установлена так, что она имеет общий отрицательный осевой угол установки (δ) для обеспечения осевого заднего угла и общий отрицательный радиальный угол установки (λ) для обеспечения радиального заднего угла.

16. Фреза по п.14, в которой рабочая главная режущая кромка имеет отрицательный осевой угол наклона (γ), а рабочая зачистная режущая кромка имеет положительный радиальный угол наклона (θ).

17. Фреза по п.14, в которой гнездо (208) под пластину имеет базовую стенку (210), наклоненную вниз в осевом направлении к торцовой поверхности и наклоненную вниз в радиальном направлении к периферийной поверхности.

18. Фреза по п.14, в которой гнездо (208) под пластину содержит разнесенные друг от друга первую (222) и вторую (224) радиальные опорные поверхности и осевую опорную поверхность (226), которые вместе обеспечивают контакт по трем точкам со смежными нерабочими боковыми поверхностями режущей пластины.

19. Фреза по п.14, в которой базовая стенка (210) гнезда выполнена с крепежным отверстием (270), которое наклонено под определенным отличным от нуля углом (σ) по отношению к нормали к базовой стенке (210), при этом крепежный винт (170), проходящий через сквозное отверстие (160) режущей пластины (100) и размещенный в крепежном отверстии (270), прикладывает зажимное усилие по меньшей мере частично в направлении дальнего угла (240) гнезда (208) под пластину.

20. Фреза по п.14, в которой режущая пластина (100) установлена в по меньшей мере одном гнезде (208) так, что рабочая главная режущая кромка (120) и рабочая зачистная режущая кромка (122) расположены с возможностью обработки правильного 90° уступа на заготовке и обеспечением зазора между заготовкой и нерабочей главной режущей кромкой (120), лежащей в одной плоскости с рабочей зачистной режущей кромкой (122).

| US 6336776 B, 08.01.2002 | |||

| SU 1577180 A2, 15.05.1991 | |||

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 1995 |

|

RU2125925C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2108894C1 |

| Электроискровое регистрирующее устройство | 1975 |

|

SU672492A1 |

Авторы

Даты

2012-06-20—Публикация

2008-03-20—Подача