Изобретение относится к области металлургии никеля.

Известен способ пирометаллургической переработки окисленных никелевых руд методом плавки на ферроникель в электродуговой печи с использованием предварительного подогрева руды в трубчатых вращающихся печах, /1/ - С.161-168; /2/ - С.141-150.

К недостаткам известного способа, принятого в качестве прототипа, следует отнести:

- ограниченность температуры предварительного нагрева никелевой руды в трубчатой печи температурой начала плавления легкоплавких составляющих никелевой руды, что приводит к образованию настылей на стенках трубчатой печи и необходимости ее остановки для очистки при попытках работать с превышением этой температуры;

- высокий расход электроэнергии при электродуговой плавке никелевой руды, поступающей из трубчатой печи (электродуговая плавка огарка).

Для того чтобы обеспечить непрерывный режим работы трубчатой печи нагрев руды на практике производят до температуры не более 750-820°С, /1/ - С.163.

Невозможность более высокого подогрева никелевой руды определяет достаточно высокий расход электроэнергии при последующей электродуговой плавке никелевой руды на ферроникель - 790 кВт·ч/т сухой руды, /1/ - С.164; 640 кВт·ч/т огарка, /2/ - С.145.

Вышеуказанные факторы обуславливают высокую себестоимость процесса, поскольку электроэнергия является самым дорогим из существующих энергоносителей.

Техническим результатом изобретения является увеличение температуры предварительного подогрева окисленной никелевой руды вплоть до получения жидкого расплава и за счет этого - сокращение расхода электроэнергии на выплавку ферроникеля в электродуговой печи.

Технический результат достигается тем, что предварительно подогретая (например - в трубчатой печи) окисленная никелевая руда поступает в плавильную печь, в которой за счет сжигания топлива (каменного угля, природного газа, мазута и т.п.) производится его дальнейший нагрев и плавление совместно с флюсом до образования рудо-флюсового расплава. Рудо-флюсовый расплав из плавильной печи поступает в электродуговую печь, в которой осуществляется восстановление окисленной никелевой руды и получение ферроникеля. Продукты плавки в электродуговой печи - жидкий отвальный шлак и жидкий ферроникель.

Далее продукты плавки в электродуговой печи перерабатывают по обычной технологии: ферроникель, при необходимости - конвертируют и разливают в слитки или гранулируют; шлак - направляют на отвал.

Газы плавильной и электродуговой печей используют для предварительного подогрева никелевой руды.

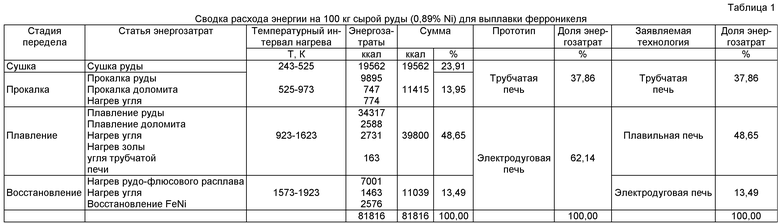

Сравнение затрат энергии по прототипу и заявляемой технологии приведено в таблице 1.

Как следует из данных таблицы 1, затраты электроэнергии, необходимой для выплавки ферроникеля в электродуговой печи, по заявляемой технологии сокращаются в 4,6 раза.

Поскольку в плавильной печи используются более дешевые, по сравнению с электроэнергией, виды топлива и полностью утилизируется тепло газов от плавильной и электродуговой печей для подогрева никелевой руды в трубчатой печи, то достигается соответствующее общее снижение экономических затрат.

В качестве нагревательных печей для предварительного подогрева никелевой руды могут быть использованы:

- трубчатая вращающаяся печь;

- циклонная печь (Циклоны «Polysius»);

- агломашина.

В качестве плавильных печей могут быть использованы:

- печь жидкой ванны (ПЖВ);

- печь с погруженным факелом (например - печь ISA-Smelter).

В качестве электродуговых печей могут быть использованы:

- электродуговая печь переменного тока;

- электродуговая печь постоянного тока.

Пример 1

В трубчатую вращающаяся печь диаметром 5,5 м, длинной 100 м подается предварительно дробленая и отсеянная до -30 мм сырая окисленная никелевая руда с содержанием никеля - 0,89%, железа - 23,4%, влаги - 19,6%. Никелевая руда предварительно смешивается с каменным углем марки Т, содержащим - 10,7% влаги, 16,1% золы на рабочую массу, и доломитом, содержащим - 28,1% СаО, 19,9% MgO. Расход доломита - 44,2 кг/т сыр. руды.

Загрузка никелевой руды в трубчатую печь производится с торца забора газов из трубчатой печи на газоочистку. Температура отходящих газов - 250°С.

Выгрузка никелевой руды производится с торца подачи отопления в трубчатую печь. За счет этого достигается наиболее эффективный подогрев никелевой руды в трубчатой печи по принципу противотока.

Температура в трубчатой печи поддерживается не более 700°С. Это позволяет избежать плавления наиболее легкоплавких составляющих никелевой руды и флюса и за счет этого избежать образования настылей на стенках трубчатой печи. Отсутствует необходимость остановок трубчатой печи для удаления настылей.

Отопление трубчатой печи производится за счет:

- физического тепла газов, поступающих от плавильной печи - 29,1%;

- тепла от сжигания очищенных газов, поступающих от электродуговой печи - 31,0%;

- тепла от сжигания угля - 34,9%;

- тепла от сжигания природного газа - 14,9%.

Природный газ используется как регулятор режима отопления трубчатой печи. В зависимости от температуры в печи расход газа увеличивается или уменьшается.

Расходы на отопление трубчатой печи:

- угля - 18,6 кг/т сыр. руды;

- природного газа - 5,45 нм3/т сыр. руды;

- компрессорного воздуха - 536 нм3/т сыр. руды.

В качестве плавильной печи используется печь жидкой ванны с площадью пода 18 м2.

Отопление плавильной печи производится за счет:

- тепла от сжигания угля - 60%;

- тепла от сжигания природного газа - 40%.

Расходы на отопление плавильной печи:

- угля - 54,9 кг/т сыр. руды;

- природного газа - 25,0 нм3/т сыр. руды;

- кислорода - 136,2 нм3/г сыр. руды.

В качестве электродуговой печи используется печь постоянного тока с мощностью трансформатора 20 МВт.

Расход восстановителя (угля) в электродуговой печи составляет- 23,8 кг/т сыр. руды.

Жидкий шлак из электродуговой печи с содержанием никеля менее 0,05% выпускают непрерывно. Шлак гранулируют и отправляют на шлаковый отвал.

Выпуск сплава с содержанием 8,2% Ni производят из электродуговой печи в ковш, каждый час по 21,4 т.

Сплав заливают в один из двух конверторов емкостью 30 т и продувают кислородом до повышения содержания никеля в сплаве - 20%.

20%-ный ферроникель гранулируют, фракцию менее 2 мм - отсеивают; отсев - возвращают на переплав в конвертор.

Просушенный сплав фракции +2…-20 мм упаковывают в мягкие контейнеры по 1 тонне в каждый и в таком виде отгружают потребителю.

Конверторный шлак содержит 60% железа. Выход конверторного шлака - 103,7 кг/т сыр. руды. Его гранулируют и отгружают потребителям, как железосодержащее сырье.

Извлечение никеля составляет - 95%.

Сводные показатели работы линии: Трубчатая печь + ПЖВ + Электродуговая печь постоянного тока - приведены в таблице 2.

Источники информации

1. Никель: В 3 тт. Т.2. Окисленные никелевые руды. Характеристика руд. Пирометаллургия и гидрометаллургия окисленных никелевых руд / Д.И.Резник, Г.П.Ермаков, Я.М.Шнеерсон. - М.: ООО «Наука и технологии», 2001 - 468 с. - ISBN5-93952-004-9.

2. Металлургия ферроникеля /Д.А.Диомидовский, Б.П.Онищин, В.Д.Линев. - М.: Металлургия, 1983. - 184 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2624880C2 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2018 |

|

RU2682197C1 |

| Способ переработки бедной окисленной никелевой руды | 2023 |

|

RU2808305C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2038385C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

Изобретение относится к способу пирометаллургической переработки окисленных никелевых руд с получением ферроникеля. Способ включает предварительный подогрев никелевой руды в трубчатой вращающейся печи и восстановительную плавку в электродуговой печи. При этом предварительный подогрев никелевой руды совместно или без флюсующих добавок ведут при температуре ниже 700°С без получения жидких расплавов. Перед восстановительной плавкой проводят плавление никелевой руды с флюсующими добавками в плавильной печи с получением рудо-флюсового расплава, который направляют на восстановительную плавку в электродуговой печи постоянного или переменного тока. При этом газы плавильной и электродуговой печей используются для подогрева никелевой руды. Техническим результатом является сокращение расхода электроэнергии на выплавку ферроникеля из окисленных никелевых руд в электропечи. Достигается сокращение расхода электроэнергии на выплавку ферроникеля в электропечи в 4,6 раза. 2 табл., 1 пр.

Способ пирометаллургической переработки окисленных никелевых руд с получением ферроникеля, включающий предварительный подогрев никелевой руды в трубчатой вращающейся печи и восстановительную плавку в электродуговой печи, отличающийся тем, что предварительный подогрев никелевой руды совместно или без флюсующих добавок ведут при температуре ниже 700°С без получения жидких расплавов, а перед восстановительной плавкой проводят плавление никелевой руды с флюсующими добавками в плавильной печи с получением рудофлюсового расплава, который направляют па восстановительную плавку в электродуговой печи постоянного или переменного тока, при этом газы плавильной и электродуговой печей используются для подогрева никелевой руды.

| Никель, Т.2 | |||

| Окисленные никелевые руды | |||

| Характеристика руд | |||

| Пирометаллургия и гидрометаллургия окисленных никелевых руд | |||

| РЕЗНИК Д.И | |||

| и др | |||

| - М.: ООО «Наука и технологии», 2001, с.161-168 | |||

| СПОСОБ СЕГРЕГАЦИОННОГО ОБЖИГА ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2175357C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬСОДЕРЖАЩЕГО СПЛАВА | 2000 |

|

RU2205244C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| КВАДРАТУРНЫЙ УСИЛИТЕЛЬ | 0 |

|

SU302803A1 |

| DE 1261533 В, 22.02.1968 | |||

| US 3904400 A, 09.09.1975 | |||

| Способ силосования кормов | 1988 |

|

SU1586665A1 |

| Способ изготовления материала для спецобуви | 1961 |

|

SU146482A1 |

Авторы

Даты

2012-06-20—Публикация

2009-06-04—Подача