Изобретение относится к металлургии, в частности, к переработке бедных окисленных никелевых руд с содержанием никеля не более 1 % для получения товарного ферроникеля и литейного чугуна.

Известен способ пирометаллургической переработки окисленных никелевых руд, включающий предварительный подогрев никелевой руды совместно или без флюсующих добавок в нагревательной печи (трубчатая вращающаяся печь, агломашина, циклонная печь и т.п.) при температуре ниже 700°С без получения жидких расплавов; плавление никелевой руды с флюсующими добавками в плавильной печи (печь жидкой ванны, печь с погружным факелом и т.п.) за счет сжигания топлива (каменного угля, природного газа, мазута и т.п.) с получением рудо-флюсового расплава; восстановительную плавку рудофлюсового расплава на ферроникель в электродуговой печи постоянного или переменного тока, при этом газы плавильной и электродуговой печей используются для подогрева никелевой руды (Патент РФ № 2453617, МПК С22В 23/02).

К недостаткам способа можно отнести невозможность получения товарного ферроникеля из бедной окисленной никелевой руды с высоким содержанием железа, большой расход электроэнергии при электродуговой плавке никелевой руды, высокие эксплуатационные затраты, сложность аппаратурного оформления, наличие в ферроникеле вредных примесей, для удаления которых требуется проведение дополнительных операций.

Наиболее близким техническим решением к заявляемому изобретению является способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля и чугуна. Известный способ включает предварительный подогрев исходной шихты совместно с флюсующими добавками без получения жидких расплавов, последующую плавку в электродуговой печи с получением ферроникеля и шлака, при этом в качестве восстановителя используется восстановительный газ, получаемый путем совместной подачи в приэлектродную зону печи природного газа и окислителя, в качестве которого используют водяной пар, кислород или углекислый газ, в соотношении 1:(0,5-1,7) на 1 нм3 CH4 (Патент РФ № 2682197, МПК С22В 23/00).

Недостатком способа является повышенный расход электроэнергии и газа-восстановителя для обеспечения низкого остаточного содержания обедняемых цветных металлов в отвальных шлаках.

Техническая проблема заключается в комплексной переработке бедной окисленной никелевой руды с содержанием никеля не более 1 % с получением конечных продуктов в виде товарного ферроникеля (с содержанием никеля 5-10 %), литейного чугуна и отвального шлака, пригодных для дальнейшего использования.

Технический результат заявляемого изобретения заключается в получении товарного ферроникеля с низкой себестоимостью, повышение экологичности способа за счет того, что существенно снижено количество используемого углеродистого восстановителя в связи с заменой его водородом на первой стадии восстановления руды.

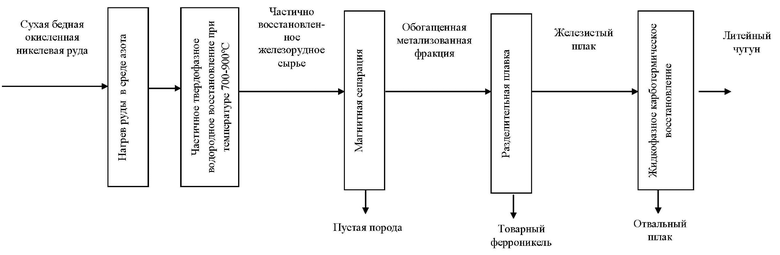

Поставленная проблема решается тем, что в способе переработки бедной окисленной никелевой руды, включающем предварительную сушку руды, ее подогрев с последующим карботермическим восстановлением, согласно изобретению, после подогрева руды проводят твердофазное частичное восстановление в среде водорода с получением частично восстановленного железоникелевого сырья, затем осуществляют обогащение методом магнитной сепарации с получением пустой породы и обогащенной металлизованной фракции, проводят разделительную плавку с получением товарного ферроникеля и железистого шлака с последующим выпуском продуктов плавки, после чего осуществляют жидкофазное карботермическое восстановление путем смешивания железистого шлака с углеродистым восстановителем и проплавлением полученной смеси в плавильном агрегате с получением литейного чугуна и отвального шлака.

На стадии жидкофазного карботермического восстановления углеродистого восстановителя берут в количестве 25-30% от массы железистого шлака.

При этом частично восстановленное железоникелевое сырье охлаждают до комнатной температуры в среде азота.

Сущность заявляемого способа поясняется на фиг.1, на котором схематично изображены технологические этапы переработки бедной окисленной никелевой руды.

Способ осуществляется следующим образом.

В качестве исходного сырья используют бедную окисленную никелевую руду с содержанием никеля не более 1%. Затем руду сушат в печи при температуре 300-400 ºС.

Далее во вращающейся трубчатой печи окисленную бедную никелевую руду предварительно нагревают в атмосфере азота до температуры 700-900 ºС. После чего проводят твердофазное частичное восстановление в среде водорода. При этом расход водорода составляет 50-100 м3 на тонну сырой бедной окисленной никелевой руды, а объем отходящих газов, состоящих из экологически безопасных водорода и водяного пара, не превышает 300 м3. Количество водорода, необходимое для получения товарного ферроникеля с содержанием никеля 5-10%, определяется расчетами (Определение расхода водорода для твёрдофазного селективного восстановления комплексного железорудного сырья в лабораторных условиях // Бигеев В.А., Сибагатуллин С.К., Харченко А.С., Потапова М.В.Черные металлы. 2021. № 12. С. 25.) в зависимости от требуемой степени восстановления железа (чем выше степень восстановления железа, тем больше расход водорода, тем беднее ферроникель). Стадия твердофазного частичного восстановления рудного сырья в экологичной водородной среде является одним из важнейших элементов заявляемого способа, так как в известных способах для получения товарный ферроникеля применяется твердофазное и жидкофазное карботермическое восстановление.

После восстановления проводят охлаждение частично восстановленного железорудного сырья в среде азота до комнатной температуры. Далее охлажденный материал подвергают обогащению магнитной методом магнитной сепарации на электромагнитном валковом сепараторе ЭРМ-1 при напряженности 50-100 кА/м. Обогащение осуществляют с целью отделения пустой породы (табл.1) от обогащенной металлизованной фракции (табл.2).

После обогащения проводят разделительную плавку в плавильном агрегате при температуре 1500-1550ºС с получением железистого шлака и товарного ферроникеля с содержанием никеля 5-10%, который впоследствии разливают в изложницы и отправляют потребителю.

Получаемый железистый шлак, содержащий кроме оксидов железа оксиды хрома и кремния, отправляют на окончательное жидкофазное карботермическое восстановление с получением литейного чугуна и отвального шлака, причем расход углеродистого восстановителя определяется стехиометрической необходимостью для прямого восстановления железа, хрома и кремня в шлаке и составляет 25-30 % от массы железистого шлака.

Пример выполнения заявляемого способа.

Способ осуществлен в лабораторных условиях ФГБОУ ВО «МГТУ им. Г.И. Носова». Для эксперимента использовали окисленную никелевую руду Сахаринского месторождения, содержащую, % мас: NiO - 0,96; СоO - 0,10; Fe2O3+ Fe3O4 - 40,71; SiO2 - 30,83; MgO - 3,73; Al2O3 - 6,52; CaO - 2,34; Cr2O3 - 1,80, п.п.п - 13,01.

Эксперименты проводились на установке «LEKO» на 1 кг предварительно окомкованной и затем просушенной в муфельной печи бедной окисленной никелевой руды. Рудное сырье окомковывали в окатыши фракцией 3-5 мм и высушивали при температуре 300ºС. Затем окатыши помещали в установку, нагревали в среде азота до температуры 900 ºС и продували водородом до потери массы 8-10 % от исходной, что соответствует степени восстановления железа 4-6 %. Полученное частично восстановленное железоникелевого сырье подвергали магнитной сепарации на установке ЭРМ при напряженности электромагнитного поля 75 кА/м.

Выход обогащенной металлизованной фракции составил 68,28%. Химический состав обогащенной металлизованной фракции и пустой породы приведен в таблице 1.

Затем обогащенную металлизованную фракцию расплавили в алундовом тигле в печи Таммана с целью разделения металлической и шлаковой фаз. Температура плавки составляла 1500ºС, время выдержки металла в печи составило 20 минут. Химический состав товарного ферроникеля и железистого шлака, а также выход указанных продуктов приведен в табл.2. и табл.3.

Железистый шлак подвергался жидкофазному карботермическому восстановлению в графитовом тигле в печи Таммана. Расход углеродистого восстановителя, в частности, кокса на восстановление был принят с избытком и составил 35 кг/100 кг железистого шлака. Химический состав и выход литейного чугуна и отвального шлака представлен в табл. 4 и 5.

Результаты проведенных экспериментов являются подтверждением возможности из бедных окисленных никелевых руд с содержанием Ni до 1 % получения товарного ферроникеля с содержанием никеля более 5 %, литейного чугуна и отвального шлака, который может быть использован в строительстве, что дает возможность реализации безотходной технологии

Кроме того, преимуществом предлагаемого способа является снижение расхода углеродсодержащего восстановителя и повышение экологичности технологии, а также снижение себестоимости ферроникеля и литейного чугуна за счет использования бедных забалансовых окисленных никелевых руд в качестве исходного сырья.

Таблица 1

Выход и состав материалов после обогащения, %

Таблица 2

Химический состав ферроникеля после разделительной плавки (%) и его выход

Таблица 3

Химический состав железистого шлака после разделительной плавки (%)

и его выход

Таблица 4

Химический состав легированного чугуна (%) и его выход

Таблица 5

Химический состав отвального шлака (%) и его выход

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕЧНЫХ ОТВАЛЬНЫХ НИКЕЛЕВЫХ ШЛАКОВ НА ФЕРРОНИКЕЛЬ И ЛИТЕЙНЫЙ ЧУГУН | 2013 |

|

RU2542127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 2005 |

|

RU2310694C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 1995 |

|

RU2088687C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ ИЗ ОТВАЛЬНЫХ ПЕЧНЫХ НИКЕЛЬСОДЕРЖАЩИХ ШЛАКОВ | 2013 |

|

RU2571012C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2000 |

|

RU2185457C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

Изобретение относится к переработке бедных окисленных никелевых руд с содержанием никеля не более 1 % для получения товарного ферроникеля и литейного чугуна. Способ включает предварительную сушку руды, ее подогрев с последующим карботермическим восстановлением. После подогрева руды проводят твердофазное частичное восстановление в среде водорода с получением частично восстановленного железоникелевого сырья с последующим его охлаждением. Затем осуществляют обогащение методом магнитной сепарации с получением пустой породы и обогащенной металлизованной фракции. Проводят разделительную плавку с получением товарного ферроникеля и железистого шлака с последующим выпуском продуктов плавки, после чего осуществляют жидкофазное карботермическое восстановление путем смешивания железистого шлака с углеродистым восстановителем и проплавлением полученной смеси в плавильном агрегате с получением литейного чугуна и отвального шлака. Способ позволяет снизить расход углеродсодержащего восстановителя и повысить экологичность технологии. 2 з.п. ф-лы, 1 ил., 5 табл., 1 пр.

1. Способ переработки бедной окисленной никелевой руды, включающий предварительную сушку руды, ее подогрев с последующим карботермическим восстановлением, отличающийся тем, что после подогрева руды проводят твердофазное частичное восстановление в среде водорода с получением частично восстановленного железоникелевого сырья, с последующим его охлаждением, затем осуществляют обогащение методом магнитной сепарации с получением пустой породы и обогащенной металлизованной фракции, проводят разделительную плавку с получением товарного ферроникеля и железистого шлака с последующим выпуском продуктов плавки, после чего осуществляют жидкофазное карботермическое восстановление путем смешивания железистого шлака с углеродистым восстановителем и проплавлением полученной смеси в плавильном агрегате с получением литейного чугуна и отвального шлака.

2. Способ по п.1, отличающийся тем, что на стадии жидкофазного карботермического восстановления углеродистого восстановителя берут в количестве 25-30% от массы железистого шлака.

3. Способ по п.1, отличающийся тем, что частично восстановленное железоникелевое сырье охлаждают до комнатной температуры в среде азота.

| Способ пирометаллургической переработки окисленной никелевой руды | 2018 |

|

RU2682197C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1998 |

|

RU2134729C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| CN 114032405 A, 11.02.2022 | |||

| CN 114318005 A, 12.04.2022. | |||

Авторы

Даты

2023-11-28—Публикация

2023-06-21—Подача