Изобретение относится к металлургии, в частности к процессу пирометаллургической переработки окисленной никелевой руды, содержащей цветные металлы и железо, с получением ферроникеля и чугуна.

Существует большое количество способов переработки окисленной никелевой руды, в основе которых лежит восстановление оксидов никеля и железа из оксидного расплава твердым углеродом.

Известен способ пирометаллургической переработки окисленных никелевых руд методом плавки на ферроникель в электродуговой сталеплавильной печи с использованием предварительного подогрева руды в трубчатых вращающихся печах (Никель, Т.2 Окисленные никелевые руды. Характеристика руд. Пирометаллургия и гидрометаллургия окисленных никелевых руд. Резник Д.И. др. - М.: ООО «Наука и технологии», 2001, с. 161-168).

Недостатком указанного способа является трудоемкость осуществления способа (подогрев перерабатываемого сырья в трубчатой печи) и большой расход электроэнергии при последующем плавлении огарка с получением низкого по содержанию никеля расплава.

Известен способ переработки окисленного никелевого сырья, согласно которому окисленная никелевая руда предварительно брикетированная, подвергается восстановлению в шахтной печи восстановительным газом, полученным при сжигании природного газа в специальной камере сгорания. Восстановленная руда при температуре 900°С поступает в электропечь, где плавится с получением ферроникеля и шлака, которые направляются на дальнейшую переработку (Серия: «Производство тяжелых цветных металлов. Производство никеля за рубежом», ч. 2, выпуск 2, 1979, с. 26-21, М, ЦИИНцветмет).

Основным недостатком способа является его низкая экономичность, обусловленная высоким расходом условного топлива и энергии, невысокое извлечение никеля и кобальта из перерабатываемого сырья.

Общим недостатком таких способов является низкое содержание никеля в ферроникеле при высоком его извлечение в сплав.

Известен способ обеднения шлаков, содержащих тяжелые цветные и благородные металлы, включающий продувку оксидного расплава в электропечи восстановительными газами, подаваемыми в приэлектродную зону (патент РФ №2176276, С22В 7/04, опубл. 27.11.2001 Бюл. №33). Указанным способом можно перерабатывать также окисленную никелевую руду.

К достоинствам способа относится: большая интенсивность процесса по сравнению с восстановлением расплава твердым углеродом, загружаемым на поверхность расплава, высокое извлечение никеля. К недостаткам - низкое содержание никеля в ферроникеле. Это происходит потому, что в качестве восстановительных газов используются углеводороды, которые при попадании в приэлектродную зону с высокой температурой разлагаются на водород и углерод. Последний интенсивно взаимодействует, как с никелем, так и железом, что при высоком извлечении никеля приводит к низкому его содержанию в ферросплаве.

Известен способ пирометаллургической переработки окисленных никелевых руд с получением ферроникеля, включающий предварительный подогрев никелевой руды совместно или без флюсующих добавок при температуре ниже 700°С без получения жидких расплавов в трубчатой вращающейся печи и восстановительную плавку в электродуговой печи, а перед восстановительной плавкой проводят плавление никелевой руды с флюсующими добавками в плавильной печи с получением рудо-флюсового расплава, который направляют на восстановительную плавку в электродуговую печь постоянного или переменного тока, при этом газы плавильной и электродуговой печей используются для подогрева никелевой руды (патент РФ №2453617, МПК С22В 23/02, опубл. 20.06.2012).

Восстановительную плавку осуществляют в печи постоянного тока твердым восстановителем - углем путем подачи его в рудо-флюсовый расплав с получением сплава ферроникеля с содержанием никеля 8,0% и шлака, который направляют в отвалы. Полученный сплав выпускают в ковш, а затем заливают в один из двух конверторов емкостью 30 т и продувают кислородом до повышения содержания никеля в сплаве - 20%.

Недостатком способа является большой расход электроэнергии и газа восстановителя для снижения остаточного содержания обедняемых цветных металлов в отвальных шлаках.

Техническим результатом предлагаемого изобретения является повышение содержания никеля в ферроникеле, полученном в результате переработки окисленных никелевых руд при высоком извлечении никеля.

Указанный технический результат достигается следующим образом.

В способе пирометаллургической переработки окисленной никелевой руды, включающем предварительный подогрев исходной шихты совместно с флюсующими добавками без получения жидких расплавов, последующую восстановительную плавку в электродуговой печи с получением ферроникеля и шлака, согласно изобретению в качестве восстановителя используют восстановительный газ, получаемый путем совместной подачи в приэлектродную зону печи природного газа и окислителя, в качестве которого используют водяной пар, кислород или углекислый газ в соотношении 1:0,5-1,7 на 1 нм3 CH4.

При использовании в качестве окислителя кислорода его подают при соотношении природный газ: кислород 1:0,5-0,7, в случае использования водяного пара соотношение природный газ: водяной пар составляет 1:1,0-1,7, а при подаче в качестве окислителя углекислого газа соответственно - 1:1,0-1,5 CO2 на1 нм3 СН4.

Если количество окислителя будет меньше указанного, образующийся в результате конверсии восстановительный газ, кроме водорода и монооксида углерода, будет содержать некоторое количество сажистого углерода, который при взаимодействии с оксидным расплавом увеличит извлечение в ферроникель дополнительного количества железа, что увеличит его содержание в ферроникеле. Если количество окислителя подают больше указанного, то в восстановительном газе присутствует дополнительное количество H2O и СО2, что приводит к снижению степени извлечения никеля в расплав ферроникеля.

Процесс ведут следующим образом.

В качестве исходного сырья рассматривается окисленная никелевая руда Серовского месторождения. Состав руды, % масс: Ni - 1,33; Со - 0,076; Fe - 12,8; SiO2 - 47,2; MgO - 13,73; Al2O3 - 4,12; CaO - 0,9; Cr2O3 - 1,2, п.п.п - 10,35.

Исходную шихту, содержащую никелевую руду вместе с флюсующими добавками (известняк) предварительно нагревают до температуры ниже 700°С в нагревательном агрегате, в качестве которого могут быть использованы вращающаяся, многоподовая и другие печи. В качестве газа-теплоносителя для нагрева шихты используют отходящие газы плавильного агрегата. Подготовленную нагретую шихту подают в плавильный агрегат, в качестве которого используют электродуговую печь переменного или постоянного тока, на поверхность расплавленного ферроникеля, оставленного от предыдущей плавки, который выступает в роли коллекторной фазы. В качестве восстановителя используют конвертированный природный газ. Совместную подачу природного газа и окислителя в образующийся в результате плавления шихты оксидный расплав осуществляют через фурму, погружаемую в приэлектродную зону расплава, или через отверстие в полом электроде, заглубляемом на заданную глубину. В приэлектродной зоне природный газ с высокой скоростью взаимодействует с окислителем (водяной пар, кислород или углекислый газ), образуя конвертированный восстановительный газ, который, барботируя через слой оксидного расплава, восстанавливает никель и железо с образованием капель ферроникеля, конденсирующихся в коллекторной фазе. Обедненный на 90% по никелю конечный шлак удаляют из печи. Его в жидком виде рекомендуется подавать в другой агрегат для получения чугуна. После нескольких плавок часть расплава ферроникеля сливают, а остаток используют для следующей серии плавок.

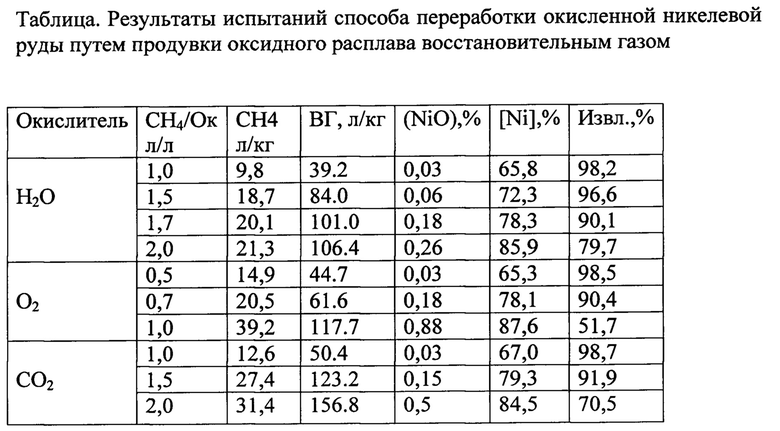

В таблице приведены данные о содержании никеля в конечном шлаке (NiO) и сплаве ферроникеля [Ni], полученных при восстановлении из оксидного расплава состава, %: NiO - 1,8, FeO - 17,4, SiO2 - 58,0, CaO - 13,52, Al2O3 - 7,39 MgO - 1,93, при температуре 1550°C продувкой восстановительным газом (ВГ), полученным в результате взаимодействия природного газа (CH4) с окислителем (Ок) при заданном соотношении CH4/Oк. (СН4 - общее количество природного газа, расходуемое на восстановление 1 кг расплава, ВГ - общее количество восстановительного газа, расходуемое на восстановление 1 кг расплава). Анализ приведенных данных показывает, что для получения богатого ферроникеля при извлечении никеля более 90%, при соотношении в исходной руде железа и никеля (Fe/Ni) равном 10-15, объемное соотношение природный газюкислитель составляет: для водяного пара 1:1,0-1,7, для кислорода - 1:0,5-0,7, для углекислого газа - 1:1,0-1,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| Способ переработки бедной окисленной никелевой руды | 2023 |

|

RU2808305C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2009 |

|

RU2453617C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2294978C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА | 2005 |

|

RU2299920C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2004 |

|

RU2280704C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 1994 |

|

RU2064516C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2011 |

|

RU2455375C1 |

Изобретение относится к металлургии, в частности к процессу пирометаллургической переработки окисленной никелевой руды, содержащей цветные металлы и железо, с получением ферроникеля и чугуна. Способ включает предварительный подогрев исходной шихты совместно с флюсующими добавками без получения жидких расплавов, последующую плавку в электродуговой печи с получением ферроникеля и шлака, при этом в качестве восстановителя используют восстановительный газ, получаемый путем совместной подачи в приэлектродную зону печи природного газа и окислителя, в качестве которого используют водяной пар, кислород или углекислый газ, в соотношении 1:(0,5-1,7) на 1 нм3 СH4. Изобретение позволяет повысить содержание никеля в ферроникеле за счет снижения остаточного содержания обедняемых цветных металлов в отвальных шлаках. 3 з.п. ф-лы, 1 табл.

1. Способ пирометаллургической переработки окисленной никелевой руды, включающий предварительный подогрев исходной шихты совместно с флюсующими добавками без получения жидкого расплава, последующую плавку в электродуговой печи с получением ферроникеля и шлака, отличающийся тем, что в качестве восстановителя используют восстановительный газ, получаемый путем совместной подачи в приэлектродную зону печи природного газа и окислителя, в качестве которого используют водяной пар, кислород или углекислый газ, в соотношении 1:(0,5-1,7) на 1 нм3 CH4.

2. Способ по п. 1, отличающийся тем, что в качестве окислителя используют водяной пар при соотношении природный газ: окислитель 1:(1,0-1,7).

3. Способ по п. 1, отличающийся тем, что в качестве окислителя используют кислород при соотношении природный газ: окислитель 1:(0,5-0,7).

4. Способ по п. 1, отличающийся тем, что в качестве окислителя используют углекислый газ при соотношении природный газ: окислитель 1:(1,0-1,5).

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2009 |

|

RU2453617C2 |

| СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2176276C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2000 |

|

RU2185457C2 |

| Способ силосования кормов | 1988 |

|

SU1586665A1 |

| US 3904400 A, 09.09.1975. | |||

Авторы

Даты

2019-03-15—Публикация

2018-05-31—Подача