Заявляемое изобретение относится к контролю качества магнитной обработки жидкостей.

Способ может найти практическое применение в строительстве (интенсификация процессов отвердения бетона), в процессах обогащения руд (флотация), ускорении очистки сточных вод, в теплотехнике (повышение эффективности использования омагничивания для борьбы с накипью в котельных аппаратах), других видах промышленности, а также медицине (магнитная терапия).

Известны способы контроля эффективности магнитной обработки при водоподготовке, основанные на:

- изменении размеров и формы кристаллов, растворенных в воде химических примесей, с помощью специальной обработки воды и измерении размеров осажденных кристаллов на подложке в специальных микроскопах;

- кинетике оседания коагуляционной взвеси с построением и анализом седиментационных кривых, полученных с использованием седиментометра и высокоточных торзионных весов;

- изменении объема водноспиртовой смеси в процессе сравнительной магнитной обработки на специальном приборе, позволяющем определять в термостатических условиях сверхмалые изменения объема жидкостей;

- изменении электрической проницаемости воднодисперсных систем, магнитной восприимчивости растворов с использованием сложной электроаппаратуры [Душкин С.С., Евстратов В.М. Магнитная водоподготовка на химических предприятиях. - М: Химия, 1986. C.118-122].

Указанные способы имеют сходство с заявленным изобретением по назначению - обеспечению контроля качества магнитной обработки водных растворов.

Недостатками этих способов являются:

- необходимость использования для контроля качества магнитной обработки сложных и громоздких устройств (микроскопов высокого разрешения, высокоточных весов и седиментометров с термостатическим устройством), ограниченность области применения (например, только для взвесей или коагуляционно-кристаллических растворов);

- высокая трудоемкость измерения и анализа результатов для получения данных по корректировке режима омагничивания; что вызывает затруднение или невозможность достаточно быстрого оперативного практического использования указанных способов для определения параметров оптимизации режима омагничивания (напряженности магнитного поля и скорости потока жидкости) в связи с длительностью процессов определения и обработки результатов измерений.

Известен «Способ определения магнитной восприимчивости магнитной жидкости». Сущность этого способа заключается в наложении на магнитную жидкость поверхностной волны, ее измерения и вычисления магнитной восприимчивости µ по частоте волны, напряженности магнитного поля и поверхностного натяжения жидкости. Способ позволяет измерять поднятие капиллярного мениска жидкости, связанного с изменением поверхностного натяжения жидкости в различном магнитном поле [патент РФ №2098807, 1987 г. - аналог].

Недостатками указанного способа являются:

- использование для осуществления способа сложного измерительного устройства для возбуждения поверхностных волн заданной частоты;

- узкоспециальное применение способа - только для магнитных жидкостей,

- практическая неприменимость для маловязких водных растворов, так как величина µ у них на несколько порядков меньше, чем у растворов парамагнитных солей. Указанный способ лишь косвенно отражает один из параметров изменения физических свойств при омагничивании: - поверхностное натяжение.

Наиболее близким к заявляемому способу по наибольшему числу существенных признаков и достигаемому техническому результату является «Способ контроля качества магнитной обработки жидкостей», включающий последовательное нанесение капель жидкости, подвергнутой магнитной обработке при заданном режиме, на твердую поверхность, определения путем визуального измерения угла смачивания жидкостью твердой поверхности и по наибольшему изменению этого угла судят о качестве магнитной обработки [АС №379887, 1973 г. - прототип].

Недостатком прототипа является низкая точность визуального измерения угла смачивания, принятого за параметр качества магнитной обработки, с помощью лупы с 8-10-кратным увеличением, так как интервал изменения угла смачивания между касательной к криволинейной поверхности капли и поверхностью подложки в большинстве случаев практически не превышает 2-7° при точности измерения 1-2°.

Техническая задача изобретения - повышение точности контроля качества магнитной обработки жидкости за счет повышения точности определения угла скатывания при сохранении простоты измерения.

Техническая задача решается тем, что в способе контроля качества магнитной обработки жидкости, включающем нанесение на твердую поверхность с помощью мерной пипетки капель исследуемой жидкости при заданных режимах магнитной обработки: напряженности магнитного поля, скорости потока и числа изменений направленности потока жидкости относительно магнитных силовых линий; капли исследуемой жидкости наносят сверху на поверхность вдоль образующей цилиндрического барабана, вращающегося вокруг продольной оси и снабженного угломерным диском, который предназначен для определения угла скатывания капель жидкости и по наибольшему значению этого угла определяют оптимальный режим магнитной обработки жидкости, при этом материал поверхности цилиндрического барабана задается в соответствии с его гидрофобностью и типом исследуемой жидкости.

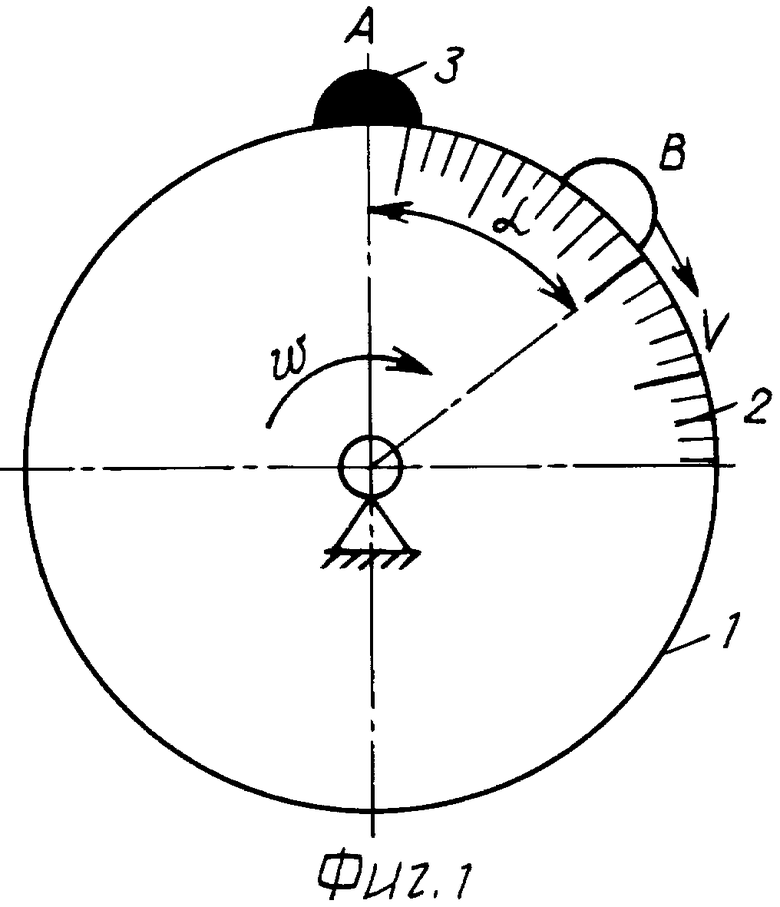

Способ поясняется графически изображением:

на фиг.1 схематично представлен цилиндрический барабан, вид сбоку, с положением капли в момент нанесения (А) и после ее скатывания - положение (В).

Сущность предлагаемого способа контроля качества магнитной обработки жидкости заключается в измерении параметра изменения физических свойств жидкости при магнитной обработке - угла скатывания. В предлагаемом способе в качестве измеряемого параметра определяется величина угла скатывания - α, которая отражает изменение адгезионно-когезионных свойств жидкости, подвергаемой магнитной обработке при заданном режиме обработки - напряженности магнитного поля Н, скорости потока жидкости V и числа изменений направленности потока жидкости относительно магнитных силовых линий - n. Заметное изменение физических свойств жидкости наблюдается при напряженности магнитного поля H=200-3000 Эрстед, скорости потока V до 3 м/с и числа n=5-20.

Контроль качества магнитной обработки исследуемой жидкости осуществляется по изменению угла скатывания капли жидкости α, который определяют по углу поворота вращающегося вокруг продольной оси цилиндрического барабана с нанесенными сверху на его поверхность вдоль образующей цилиндра каплями исследуемой омагниченной жидкости от начального положения в точке A до момента скатывания в точке В. По максимальному изменению угла скатывания - α при заданном режиме омагничивания жидкости (H, V и n) и материале цилиндрической поверхности барабана (например, полиэтилен, хромированная накладка, фторопласт и т.п., имеющими угол смачивания от 30 до 90°, который зависит от гидрофобности материала, выбор которого осуществляется в соответствии с типом исследуемой жидкости), устанавливают оптимальный режим магнитной обработки.

Таким образом, в предлагаемом способе в сравнении со способом по прототипу, где оптимальный режим магнитной обработки жидкости определяется визуально по углу смачивания (изменение угла от 2 до 7 градусов), определение оптимального режима магнитной обработки жидкости осуществляется по измерению угла скатывания (изменение угла от 10 до 90 градусов), что позволяет значительно снизить погрешность измерений и повысить контроль качества магнитной обработки исследуемой жидкости, что и является новым техническим результатом заявленного изобретения.

Способ осуществляется следующим образом.

Исследуемую жидкость, например воду, подаваемую в технологическую линию водоподготовки, подвергают магнитной обработке. Для этого делают контрольный забор через патрубок с вентилем. При этом скорость жидкости V регулируется за счет изменения сечения потока в патрубке, а изменение направления потока n - за счет придания выходному патрубку формы спирали.

Капли проб исследуемой жидкости наносят мерной пипеткой сверху на поверхность вдоль образующей вращающегося цилиндрического барабана при заданных режимах магнитной обработки: напряженности магнитного поля H=200-3000 Э, скорости потока жидкости V от 0 до 3 м/с и числа изменения направления потока n от 5 до 20. Барабан 1 снабжен угломерным диском 2, предназначенным для определения угла скатывания α капли жидкости 3, который равен углу поворота барабана от начальной точки A до момента скатывания капли в положении В. По наибольшему значению этого угла судят об изменении физических свойств жидкости и определяют оптимальный режим ее магнитной обработки.

Предлагаемый способ позволяет более точно и с меньшими трудозатратами осуществить выбор оптимального режима магнитной обработки, что особенно важно при использовании водных растворов с переменным химсоставом примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИДАНИЯ СУПЕРГИДРОФОБНЫХ СВОЙСТВ ПОВЕРХНОСТИ МЕТАЛЛА | 2014 |

|

RU2605401C2 |

| Способ получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах | 2019 |

|

RU2707458C1 |

| Способ определения дисперсностичАСТиц ВОдНОгО АэРОзОля | 1978 |

|

SU834461A1 |

| СПОСОБ И СИСТЕМА ИЗМЕРЕНИЯ КРАЕВЫХ УГЛОВ НАТЕКАНИЯ И ОТТЕКАНИЯ, А ТАКЖЕ УГЛА СОСКАЛЬЗЫВАНИЯ ИЛИ СКАТЫВАНИЯ | 2023 |

|

RU2811013C1 |

| СПОСОБ КОНТРОЛЯ ЭФФЕКТИВНОСТИ АКТИВАЦИИ ВОДНЫХ СИСТЕМ МАГНИТНЫМ ПОЛЕМ | 1997 |

|

RU2120414C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1999 |

|

RU2167406C1 |

| СПОСОБ И СЕКЦИЯ ОХЛАЖДЕНИЯ ДВИЖУЩЕЙСЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПОСРЕДСТВОМ РАСПЫЛЕНИЯ ЖИДКОСТИ | 2010 |

|

RU2541233C2 |

| Оптический тензиометр для измерения контактного угла смачивания на препарате горной породы методом прикрепленного пузырька и способ его работы | 2020 |

|

RU2744463C1 |

| УЛЬТРАЗВУКОВОЙ ИНГАЛЯТОР | 1993 |

|

RU2070062C1 |

| Устройство для отбора проб для сравнительного испытания адгезионных свойств материалов фильтрующих элементов коалесцирующих фильтров | 2024 |

|

RU2836502C1 |

Изобретение относится к контролю качества магнитной обработки жидкостей. Способ контроля качества магнитной обработки жидкости включает нанесение на твердую поверхность с помощью мерной пипетки капель исследуемой жидкости, подвергнутой при заданных режимах магнитной обработке: напряженности магнитного поля, скорости потока и числа изменений направленности потока жидкости относительно магнитных силовых линий. Причем капли исследуемой жидкости наносят сверху на поверхность вдоль образующей цилиндрического барабана, вращающегося вокруг продольной оси и снабженного угломерным диском, который предназначен для определения угла скатывания капель жидкости. Затем по наибольшему значению этого угла определяют оптимальный режим магнитной обработки жидкости. При этом материал поверхности цилиндрического барабана задается в соответствии с его гидрофобностью и типом исследуемой жидкости. Техническим результатом изобретения является повышение точности контроля качества магнитной обработки жидкости за счет повышения точности определения угла скатывания при сохранении простоты измерения. 1 ил.

Способ контроля качества магнитной обработки жидкости, включающий нанесение на твердую поверхность с помощью мерной пипетки капель исследуемой жидкости, подвергнутой при заданных режимах магнитной обработке: напряженности магнитного поля, скорости потока и числа изменений направленности потока жидкости относительно магнитных силовых линий, отличающийся тем, что капли исследуемой жидкости наносят сверху на поверхность вдоль образующей цилиндрического барабана, вращающегося вокруг продольной оси и снабженного угломерным диском, который предназначен для определения угла скатывания капель жидкости и по наибольшему значению этого угла определяют оптимальный режим магнитной обработки жидкости, при этом материал поверхности цилиндрического барабана задается в соответствии с его гидрофобностью и типом исследуемой жидкости.

| 0 |

|

SU379887A1 | |

| Душкин С.С., Евстратов В.М | |||

| Магнитная водоподготовка на химических предприятиях | |||

| - М.: Химия, 1986 | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАГНИТНОЙ ВОСПРИИМЧИВОСТИ МАГНИТНОЙ ЖИДКОСТИ (ВАРИАНТЫ) | 1994 |

|

RU2098807C1 |

| Устройство для определения коэффициента диффузии | 1985 |

|

SU1357793A1 |

| WO 03073045 A1, 04.09.2003 | |||

| JP 60085353 А, 14.05.1985. | |||

Авторы

Даты

2012-06-20—Публикация

2011-01-11—Подача