Изобретение относится к способам получения на металлических поверхностях, а именно, на поверхности алюминия и его сплавов, супергидрофобных покрытий, обладающих влагозащитными и антиобледенительными свойствами. Изобретение может быть использовано для обеспечения долговременной защиты от гололедно-изморозевых отложений и сопутствующей коррозии различных конструкций и сооружений строительства, энергетики, транспорта, в том числе авиатранспорта, эксплуатируемых в сложных климатических условиях с выпадением осадков в виде дождя, снега, тумана.

Известна гидрофобная композиция с высокими влагозащитными свойствами и минимальной адгезией снега и льда к поверхности (RU 2676644, опубл. 2019.01.09), содержащая фторсополимерный пленкообразователь на основе трифторхлорэтилена и винилиденфторида, модифицированный теломером тетрафторэтилена и нанодисперсным диоксидом кремния в смеси органических растворителей бутилацетата, этилацетата и ацетона, толуолполимерный пленкообразователь, а также перфторированный порошковый ускоритель - низкомолекулярный фторпарафин и раствор акрилового сополимера в смеси органических растворителей, включающей бутилацетат, ацетон и толуол. Однако гидрофобное покрытие, полученное с помощью известной композиции, обеспечивает снижение количества энергии, затрачиваемой на удаление гололедно-изморозевых отложений с его поверхности, но образования льда не предотвращает. Оно оказывается малоэффективным в борьбе с образованием отложений в случае переохлажденного дождя или дождя, падающего на переохлажденную поверхность. При ненулевой площади контакта падающие капли быстро замораживаются при любой минусовой температуре подложки (например, при температуре ниже минус 10°С лед образуется в течение нескольких секунд). Капли, мгновенно превращающиеся в твердые льдинки, могут вызвать значительные разрушения, ударяясь о твердые поверхности. Эта разновидность обледенения, получившая название «замерзающий дождь», или «атмосферное обледенение», представляет собой большую опасность.

Известен (RU 2572974, опубл. 2016.01.20) способ получения супергидрофобного покрытия с использованием композиции, содержащей жидкий гидрофобный полимерный пленкообразователь на основе фторуретановой эмали «Винифтор», отвердитель «Десмодур 75» и растворитель о-ксилол, а также гидрофобный материал в виде порошковой смеси микро- и наночастиц микронного фторопласта 4 «Флуралит» с нанодисперсным диоксидом кремния Аэросил R-812, модифицированным силанами. Согласно известному способу, жидкий пленкообразователь, смешанный с отвердителем и растворителем наносят пневматическим распылением на защищаемую поверхность и после этого на неотвержденную поверхность гидрофобного слоя наносят электростатическим распылением предварительно подготовленный порошковый компонент. После отверждения получают супергидрофобное покрытие, характеризующееся, как указано в описании, краевым углом смачивания не менее 153° и высокими антиобледенительными свойствами. Однако на сегодняшний день имеются работы, свидетельствующие, что для получения супергидрофобных материалов с краевым углом смачивания более 140° необходима особая текстура поверхности, точнее, наноразмерного приповерхностного слоя, сочетающая специфический микрорельеф и химическую структуру с определенными свойствами. Шероховатость внешней поверхности формируемого покрытия с частицами, выступающими с поверхности внутреннего слоя, которая может возникать при отверждении известной композиции из-за частичного блокирования испарения содержащихся в ней частиц растворителя, свойствами такой текстуры в должной мере не обладает. Кроме того, введение наноразмерных твердых частиц с гидрофобными свойствами в гидрофобное полимерное связующее с последующим отверждением приводит к формированию недостаточно прочных и долговечных покрытий, не обнаруживающих достаточно высокой адгезии.

Известен способ получения супергидрофобного анодного покрытия на алюминии (CN 107964675, опубл. 2018.04.27), предусматривающий: 1) полировку поверхности подложки из металлического алюминия в смешанном растворе абсолютного этилового спирта и хлорной кислоты; 2) последующую очистку отполированной алюминиевой подложки абсолютным этиловым спиртом и деионизированной водой; 3) анодирование в растворе щавелевой кислоты с алюминиевой подложкой в качестве анода и платиновым электродом в качестве катода при плотности тока 20-25 мА/см2, температуре 10-20°С в течение 0,5-1,5 часа и 4) промывание деионизированной водой и сушку. Сформированное покрытие с краевым углом смачивания 157,3° и углом скатывания ~1° обладает хорошими механическими свойствами, является влагоустойчивым в холодной и горячей воде, однако без модификации путем нанесения полимерсодержащей композиции не получает необходимой устойчивости против обледенения. При этом известный способ, включающий многоэтапную обработку с анодированием, является продолжительным и требует достаточно больших трудозатрат.

Известен способ получения защитных супергидрофобных покрытий на сплавах алюминия (RU 2567776, опубл. 2015.11.10), который включает электролитическое оксидирование в электролите, содержащем, г/л: 15-25 тартрата калия С4Н4О6K2⋅0,5H2O и 1,0-2,0 фторида натрия NaF, в режиме плазменных микроразрядов при постоянной плотности монополярного тока 0,5-1,0 А/см2. Нанесенное покрытие выдерживают в плазме озона с одновременным ультрафиолетовым облучением в течение 20-70 мин, затем на его поверхность осаждают дисперсию наночастиц диоксида кремния и фторсилоксанового гидрофобного агента в безводном декане. Полученное покрытие характеризуется краевым углом смачивания, равным 164-166°, при угле скатывания 7,0°±0,5° и высокими защитными свойствами, обеспечивающими его коррозионную устойчивость в неблагоприятных климатических условиях при повышенной влажности. Однако известное покрытие не препятствует в должной мере обледенению и гололедно-изморозевым осаждениям в виде «замерзающего дождя»

В качестве наиболее близкого к заявляемому выбран способ получения ультрагидрофобных покрытий на алюминии и его сплавах (CN 109023472, опубл. 2018.12.18), согласно которому промытую алюминиевую подложку анодируют в электролите, после чего погружают в раствор перфторированного силана в этиловом спирте, вынимают из раствора, сушат, подвергают термообработке и охлаждают. Полученное известным способом покрытие является самоочищающимся и обладает в прямом смысле водоотталкивающими свойствами: контакт попадающих на его поверхность капель с этой поверхностью очень мал, капли буквально отскакивают от нее. Областью его применения является защита металла от коррозии, в том числе, при неблагоприятных атмосферных воздействиях, а также борьба с гололедно-изморозевыми отложениями.

Недостаточно полно раскрытая в реферате технология известного способа (не описаны условия анодирования и термообработки, состав электролита, вид текстуры поверхности, сформированной под нанесение гидрофобного полимерного слоя), отсутствие характеристик получаемого покрытия (кроме приведенного в полном описании фото капли, находящейся на полученном покрытии) при отсутствии полного описания на доступном языке не дают возможности оценить известный способ. Однако, как известно, в результате электролитической обработки при напряжениях анодирования формируется гладкопористое покрытие, которое в качестве подложки не обеспечивает достаточно высокую адгезию супергидрофобного полимерного слоя к металлу. Слабая адгезии полученного покрытия к твердой поверхности в ходе эксплуатации приводит к утрате его механической прочности и сокращению срока службы.

Задачей изобретения является создание способа получения прочных и долговечных, обладающих высокой адгезией к металлу, супергидрофобных покрытий, эффективно препятствующих образованию гололедно-изморозевых отложений.

Техническим результатом предлагаемого способа является увеличение адгезии получаемого композиционного полимерсодержащего покрытия, повышение его прочности и долговечности.

Указанный технический результат достигают способом получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах путем обработки поверхности металла методом электролитического оксидирования и нанесения на обработанную поверхность слоя фторсодержащего полимера с последующей сушкой и термообработкой, в котором, в отличие от известного, электролитическое оксидирование проводят в режиме плазменных микроразрядов при переменной поляризации обрабатываемой поверхности, постоянной амплитудной плотности анодного ja и катодного jк токов, равной 0,3-0,5 А/см2, их отношении jк/ja, равном 1,2; частоте поляризующих импульсов 200-300 Гц в электролите, содержащем, г/л: КОН 1,5-2,5 и Na2SiO3 15-25, в течение 3000-3600 с, при этом в качестве фторсодержащего полимера используют ультрадисперсный политетрафторэтилен УПТФЭ усредненного фракционного состава, который наносят на обработанную в электролите поверхность из его дисперсии в изопропиловом спирте путем погружения.

В преимущественном варианте осуществления предлагаемого способа слой УПТФЭ наносят путем погружения от 1 до 3 раз, при этом после каждого погружения проводят сушку нанесенного покрытия на воздухе и его термообработку.

Сушку покрытия преимущественно проводят при 20-25°С в течение 15-20 мин.

Термообработку покрытия преимущественно проводят при 340-350°С в течение 10-15 мин.

Способ осуществляют следующим образом.

Образец из алюминия или его сплава обрабатывают методом плазменного электролитического оксидирования в течение 3000-3600 с в водном электролите, содержащем 1,5-2,5 г/л гидроксида калия КОН и 15-25 г/л силиката натрия Na2SiO3. Обработку проводят в одну стадию в условиях плазменных микроразрядов в биполярном импульсном режиме, процесс осуществляют гальваностатически при постоянной амплитудной плотности анодного и катодного токов, равной 0,3-0,5 А/см2, и их отношении равном 1,2 (jк/ja=1,2); частоте поляризующих импульсов 200-300 Гц в течение 3000-3600 с

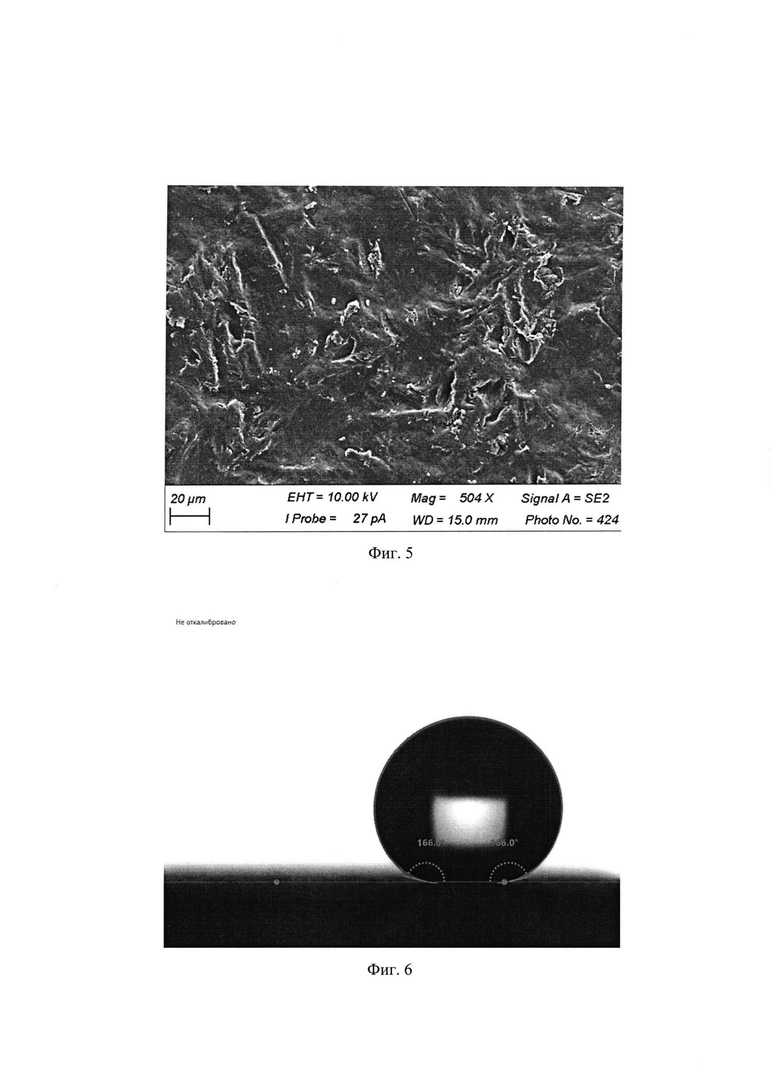

Базовое покрытие, сформированное электролитически в условиях плазменных микроразрядов, обнаруживает многомодальную (многоуровневую) текстуру приповерхностного слоя, микрорельеф которой вместе с нанесенным слоем фторполимера придает полученному композиционному покрытию супергидрофобные свойства (угол смачивания составляет 165°, угол скатывания - 3°) и одновременно обеспечивает высокую адгезию фторполимерного слоя и, вместе с ней, механическую прочность полученного композиционного покрытия и его долговечность.

На обработанную с помощью ПЭО, промытую и высушенную поверхность алюминия или его сплава наносят фторполимерный слой, формируя композиционное супергидрофобное покрытие.

Нанесение фторполимерного слоя осуществляют путем погружения образца в дисперсию в изопропиловом спирте ультрадисперсного политетрафторэтилена (УПТФЭ) усредненного фракционного состава. Погружение проводят с заданной скоростью 950-1000 мм/мин и кратковременной выдержкой в суспензии, не превышающей 15 сек, с последующим плавным извлечением образца со скоростью 5 мм/мин.

Сушку нанесенного покрытия проводят конвекционным методом при 20-25°С в течение 15-20 мин до потери текучести раствора и образования на поверхности покрытия равномерной белесой пленки, при этом излишки дисперсии в процессе сушки удаляют механически (счищают).

Высушенное покрытие подвергают термической обработке при 340-350°С в течение 10-15 мин.

Преимущественно используют 2-3-кратное погружение в дисперсию УПТФЭ.

Сушку и термообработку покрытия повторяют после каждого погружения.

Нанесение фторорганического материала обеспечивает снижение поверхностной энергии материала и усиление гидрофобных свойств поверхности. В результате угол смачивания полученного покрытия составляет 165°, угол скатывания 3°.

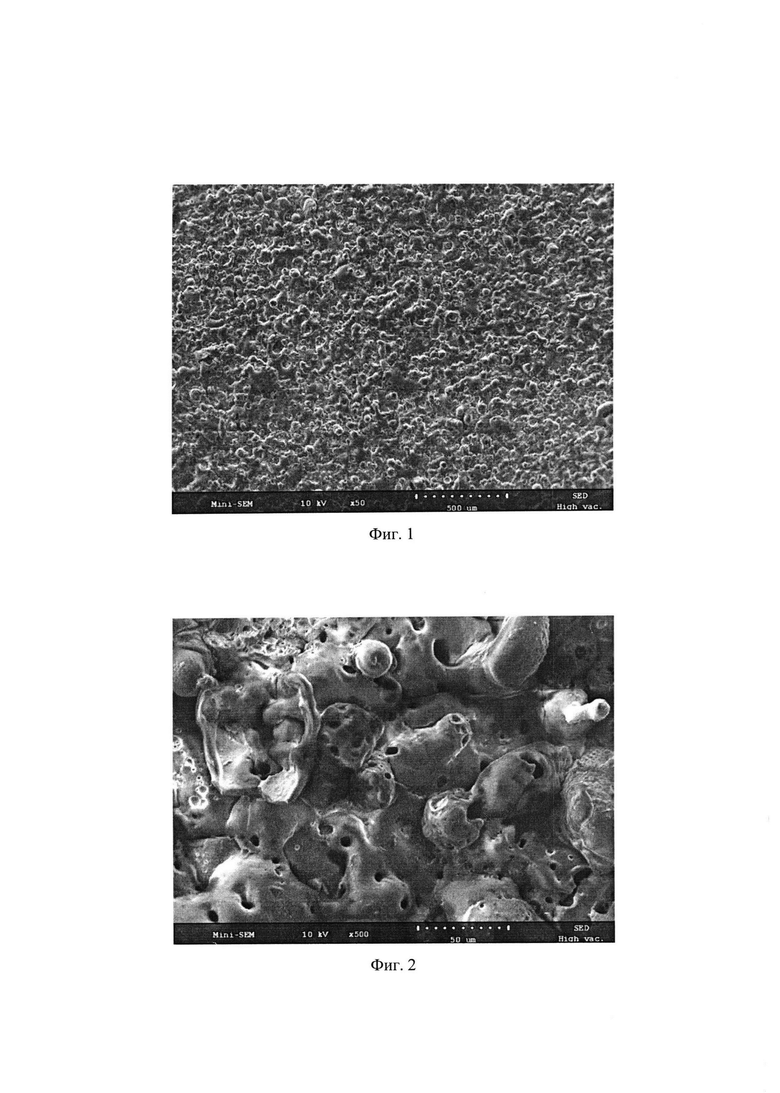

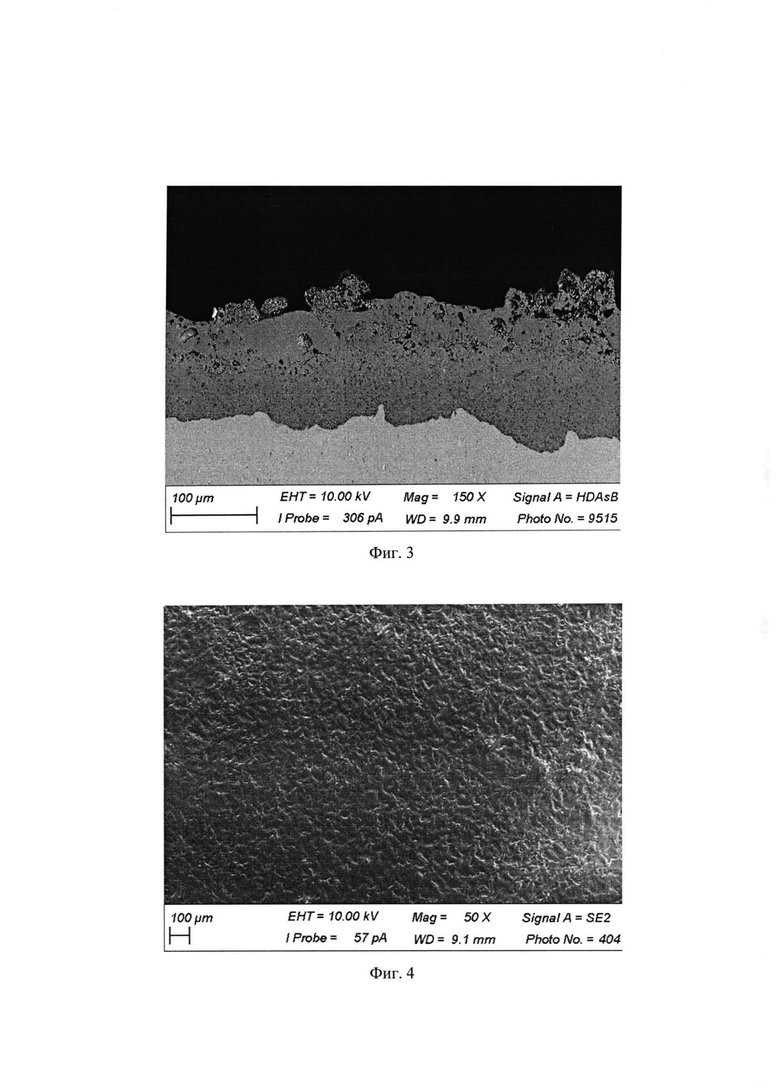

Полученные результаты иллюстрируются изображениями поверхности наносимых покрытий (фиг. 1-5).

На фиг. 1-3 представлены СЭМ-изображения текстурированной поверхности алюминиевого сплава, полученной в результате плазменно-электролитического оксидирования. Снимки получены при различном увеличении: фиг. 1 - увеличение х50, фиг. 2 - увеличение х500. Фиг. 3 - СЭМ-изображение поперечного шлифа ПЭО-покрытия, увеличение х150.

На фиг. 3 четко видно глубокое проникновение фторполимера в пустоты разветвленной текстуры приповерхностного слоя, которое гарантирует надежную адгезию покрытия.

На фиг. 4-5 представлены СЭМ-изображения поверхности полученного композитного супергидрофобного антиобледенительного покрытия с нанесенным фторполимером: фиг. 4 - увеличение х50, фиг.5 - увеличение х500.

На фиг. 6 показано изображение сидящей капли тестовой жидкости (деионизированной воды) и значение измеренного контактного угла.

Полученные предлагаемым способом композитные покрытия обладают низкой поверхностной энергией, не образуют ковалентных химических связей с водными средами и обеспечивают снижение адгезии веществ различной природы к своей поверхности, при этом они функционируют как антиобледенительные, препятствуя обледенению по принципу уменьшения адгезии между поверхностью покрытия и льдом (гололедно-изморозевыми отложениями).

В случае «ледяного дождя», мгновенно превращающегося при попадании на поверхность с минусовой температурой в гололедно-изморозевые отложения и представляющего собой одну из самых опасных разновидностей обледенения, гетерогенный режим смачивания, характеризующий супергидрофобную поверхность полученного покрытия, обеспечивает малую площадь и, как следствие, кратковременность контакта падающей капли переохлажденной воды с холодной поверхностью. Капля опирается на вершины выступов структурированной супергидрофобной поверхности, не проникая во впадины микрорельефа; она как бы нависает над поверхностью, при этом между жидкостью и твердым материалом сохраняется прослойка воздуха достаточной толщины: смоченной оказывается незначительная доля общей площади контакта капли с поверхностью. Капля не удерживается на поверхности, чему способствуют также низкая поверхностная энергия супергидрофобного покрытия и отсутствие ковалентных химических связей с водными средами. Она скатывается, не успевая замерзнуть.

Является очевидным, что полученное предлагаемым способом супергидрофобное покрытие при достигаемых значениях краевого угла смачивания способно эффективно функционировать как антиобледенительное.

Примеры конкретного осуществления способа

Погружение образцов из алюминиевых сплавов в дисперсию УПТФЭ в изопропиловом спирте и их выемку осуществляли с заданной скоростью на подъемнике RDC 21k (Bungard, Германия), соблюдая время выдержки, не превышающее 15 с.

Для измерения значений контактного угла и угла скатывания использовали метод цифровой обработки видеоизображения сидящей капли тестовой жидкости на исследуемой поверхности с использованием уравнения Юнга-Лапласа. Для получения оптических изображений сидящей капли и обработки изображений использовали установку Kruss DSA100 с программным обеспечением Advance. Объем капли тестовой жидкости составлял 8 мкл. В качестве тестовой жидкости использовали деионизированную воду с удельным сопротивлением 18 МОм⋅см. Начальные значения контактного угла измеряли в 9 различных точках на поверхности каждого образца с пятикратной фиксацией изображения капли в каждой точке.

Поверхность и поперечные шлифы образцов исследовали на сканирующем электронном микроскопе Evex Mini-SEM (Evex Analytical Instruments, США) и ZeissGeminiSigma 300 VP (Carl Zeiss Group, Германия) при ускоряющем напряжении 10 кВ.

Толщину покрытий определяли с помощью вихретокового толщиномера ВТ-201 и контролировали достоверность полученных значений по СЭМ-изображениям поперечных шлифов покрытий.

Адгезионные характеристики покрытий оценивали с помощью установки RevetestScratchTester (CSMInstruments, Швейцария). Исследование величины адгезии проводили путем измерения критической нагрузки, при которой наблюдалось разрушение покрытия под острием индентора, представляющего собой конический алмазный наконечник (типа Роквелла) с углом при вершине 120° и радиусом закругления 200 мкм. В процессе испытаний регистрировали такие параметры как глубина проникновения индентора, акустическая эмиссия и коэффициент трения.

Пример 1

Сплав алюминия АМг3 обрабатывали в электролите, содержащем 1,5 г/л КОН и 15 г/л Na2SiO3, при плотности анодного и катодного токов 0,5 А/см2, частоте поляризующих импульсов 200 Гц в течение 50 минут. Промытый и высушенный образец трижды погружали в суспензию УПТФЭ в изопропиловом спирте. Толщина композиционного покрытия после сушки и термообработки- (55±3) мкм. Краевой угол смачивания - 165°, угол скатывания -4°. Сила адгезии композиционного покрытия, измеренная скретч-тестированием, (58±3) Н.

Пример 2

Сплав алюминия АМг3 обрабатывали в электролите, содержащем 2,5 г/л КОН и 25 г/л Na2SiO3, при плотности анодного и катодного токов 0,3 А/см2, частоте поляризующих импульсов 300 Гц в течение 60 минут. Фторполимерный слой наносили двукратным погружением в суспензию ПТФЭ в изопропиловом спирте. Толщина композиционного покрытия после сушки и термообработки - (52±2) мкм. Угол смачивания - 165°, угол скатывания - 4°. Сила адгезии композиционного покрытия, измеренная скретч-тестироваиием составила (48±5) Н.

Пример 3

Технический алюминий (сплав АО) обрабатывали согласно примеру 1. Характеристики полученного покрытия: толщина (52±3) мкм; угол смачивания - 163°, угол скатывания - 5°. Сила адгезии композиционного покрытия, измеренная скретч-тестированием составила (54±5) Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения на сплавах алюминия защитных супергидрофобных покрытий с антистатическим эффектом | 2022 |

|

RU2784001C1 |

| Способ получения на сплавах магния проводящих супергидрофобных покрытий | 2022 |

|

RU2782788C1 |

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения супергидрофобных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2747434C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2534123C9 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

| Композиция на основе оксидных наноструктур для придания поверхности супергидрофобных свойств | 2021 |

|

RU2763891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СТАЛИ | 2012 |

|

RU2486295C1 |

Изобретение относится к получению на поверхности алюминия и его сплавов супергидрофобных покрытий, обладающих влагозащитными и антиобледенительными свойствами, и может быть использовано для обеспечения долговременной защиты от гололедно-изморозевых отложений и сопутствующей коррозии различных конструкций и сооружений. Способ включает обработку поверхности алюминия или его сплава путем электролитического оксидирования в режиме плазменных микроразрядов при переменной поляризации обрабатываемой поверхности с постоянной амплитудной плотности анодного ja и катодного jк токов, равной 0,3-0,5 А/см2, и при частоте поляризующих импульсов 200-300 Гц в течение 3000-3600 с в электролите, содержащем, г/л: КОН 1,5-2,5 и Na2SiO3 15-25. Далее на обработанную поверхность наносят ультрадисперсный политетрафторэтилен усредненного фракционного состава из его дисперсии в изопропиловом спирте путем кратковременного погружения от 1 до 3 раз с сушкой в конвекционном потоке и последующей термообработкой при 340-350°С в течение 10-15 мин после каждого погружения. Технический результат - увеличение адгезии наносимого композиционного полимерсодержащего покрытия, повышение его механической прочности и долговечности. 3 з.п. ф-лы, 6 ил., 3 пр.

1. Способ получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах, включающий обработку поверхности металла методом электролитического оксидирования и нанесение на обработанную поверхность слоя фторсодержащего полимера с последующей сушкой и термообработкой, отличающийся тем, что электролитическое оксидирование проводят в режиме плазменных микроразрядов при переменной поляризации обрабатываемой поверхности, постоянной амплитудной плотности анодного ja и катодного jк токов, равной 0,3-0,5 А/см2, их отношении jк/ja, равном 1,2, и при частоте поляризующих импульсов 200-300 Гц в электролите, содержащем, г/л: КОН 1,5-2,5 и Na2SiO3 15-25, в течение 3000-3600 с, при этом в качестве фторсодержащего полимера используют ультрадисперсный политетрафторэтилен (УПТФЭ) усредненного фракционного состава, который наносят на обработанную в электролите поверхность из его дисперсии в изопропиловом спирте путем погружения.

2. Способ по п. 1, отличающийся тем, что погружение в дисперсию УПТФЭ осуществляют от 1 до 3 раз, при этом после каждого погружения проводят сушку нанесенного покрытия на воздухе и его термообработку.

3. Способ по п. 2, отличающийся тем, что сушку покрытия проводят в конвекционном потоке при 20-25°С в течение 15-20 мин.

4. Способ по п. 2, отличающийся тем, что термообработку покрытия проводят при 340-350°С в течение 10-15 мин.

| CN 109023472 A, 18.12.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ СУПЕРГИДРОФОБНЫХ ПОКРЫТИЙ НА СПЛАВАХ АЛЮМИНИЯ | 2014 |

|

RU2567776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2534123C9 |

| CN 101423945 A 06.05.2009 | |||

| CN 107964675 A, 27.04.2018. | |||

Авторы

Даты

2019-11-26—Публикация

2019-07-01—Подача