Изобретение относится к области получения супергидрофобных поверхностей, обладающих водоотталкивающими свойствами и обеспечивающих эффективное снижение скорости коррозионных процессов при эксплуатации конструкций и сооружений в различных эксплуатационных условиях, в том числе под воздействием агрессивных ионов, в атмосфере с высокой влажностью, в водных коррозионно-активных средах, а также находящих свое применение для создания самоочищающихся поверхностей и предотвращения обледенения различных частей машин и конструкций. Более конкретно, изобретение относится к новому способу текстурирования поверхностей металлов для придания этим поверхностям супергидрофобных свойств.

В настоящее время создание супергидрофобных покрытий, т.е. характеризующихся величинами углов смачивания водой выше 150°, и одновременно углами скатывания (углами наклона поверхности к горизонту, при которых капля воды объемом 10-15 мкл не удерживается на поверхности и скатывается с нее) не более 15°, является наиболее разрабатываемым направлением в области получения водоотталкивающих покрытий различного назначения.

Известно, что для получения супергидрофобных поверхностей необходимо сочетание двух факторов: наличие на поверхности многомодальной шероховатости с характерными размерами в нанометровом и микрометровом диапазонах и, по крайней мере, наноразмерного слоя вещества с низкой поверхностной энергией - гидрофобизатора [Бойнович Л.Б. Супергидрофобные покрытия - новый класс полифункциональных наноматериалов // Вестник Российской академии наук. - 2013. - Т. 83. - №2. - С. 10-22]. Для обеспечения многомодальной шероховатости применяют различные методы текстурирования поверхности, например обработкой плазмой (патент US 5679460); химическим протравливанием поверхности (патенты US 7150904, US 7258731), плазменно-электролитическим оксидированием (патент RU 2486295). Однако указанные методы требуют значительного времени обработки поверхности, затрат энергии и/или химических реактивов. Это является существенным недостатком известных методов текстурирования поверхности для придания ей супергидрофобных свойств.

Известен метод текстурирования поверхности полимера, содержащего полидиметилсилоксан, с применением фемтосекундного лазера (патент KR 20090103141). Метод позволяет получить текстуру с характерными размерами элементов в несколько сотен нанометров. Такая поверхность демонстрирует супергидрофобные свойства при контакте с крупными каплями, однако из-за отсутствия элементов текстуры с размерами в десятки и/или единицы нанометров, смачивается каплями диаметром менее 100 мкм.

Наиболее близким к заявляемому способу является способ, в котором текстурируемая металлическая поверхность фиксируется на платформе, имеющей возможность прецизионного перемещения в двух взаимно перпендикулярных направлениях, и на поверхность фокусируется луч фемтосекундного лазера (патент CN 101531335). Индуцируемая фемтосекундными импульсами лазера абляция материала в сочетании с перемещением платформы в двух направлениях позволяет получать периодическую микроструктуру на поверхности. К недостаткам указанного метода относятся сложность обеспечения прецизионности перемещений при больших масштабах обрабатываемой поверхности и относительно высокая стоимость фемтосекундных лазерных систем. Кроме того, как отмечено выше, фемтосекундный лазер вследствие сильного, но концентрированного на очень малой площади локального нагрева поверхности, испаряет довольно крупные, в несколько сотен нанометров, частицы металла, которые, осаждаясь на близлежащих ненагретых участках поверхности, слабо закрепляются на этих участках, что приводит к образованию механически непрочных текстур с характерными размерами элементов в несколько сотен нанометров.

Задачей заявляемого изобретения является разработка нового способа текстурирования поверхности, обеспечивающего формирование необходимой для достижения супергидрофобного состояния многомодальной шероховатости с характерными размерами одновременно в нанометровом (нанометры и/или десятки нанометров) и микрометровом (десятки и/или сотни микрон) диапазонах.

Технический результат изобретения заключается в обеспечении высокой эффективности процесса текстурирования поверхности для придания ей супергидрофобных свойств в сочетании с широким спектром получаемых текстур в зависимости от параметров процесса лазерного текстурирования.

Указанный технический результат обеспечивается способом текстурирования поверхности, включающим воздействие на поверхность сфокусированным лучом лазера при перемещении луча относительно поверхности с помощью двухкоординатной отклоняющей системы (сканатора), в котором в отличие от известного способа используется наносекундный лазер с размером пятна в зоне воздействия порядка 40 мкм, благодаря чему увеличивается по сравнению с известным способом зона локального разогрева материала и уменьшается размер расплавляющихся частиц, при осаждении которых на нагретый материал вокруг зоны испарения формируется текстура, сочетающая впадины микронных размеров вдоль траектории следования луча с наноразмерными частицами осажденного материала, прочно связанными с поверхностью основного материала благодаря диффузионному взаимопроникновению атомов (молекул) из осажденных частиц и нагретого основного материала.

Важно отметить, что простота варьирования параметрами лазерного излучения (длительность наноимпульсов, частота их следования, мощность в импульсе) и перемещения лазерного луча относительно обрабатываемой поверхности (скорость перемещения, траектория луча) позволяет получать на обрабатываемой поверхности заданные параметры шероховатости и прецизионно формировать участки с различными текстурами, получать текстуры, обеспечивающие достижение супергидрофобного состояния на материалах, сильно различающихся по температурам плавления и испарения, теплоемкости, теплопроводности, шероховатости и т.д.

Признаки и сущность заявленного изобретения поясняются в последующем детальном описании, иллюстрируемом чертежами и графическими материалами, где показано следующее.

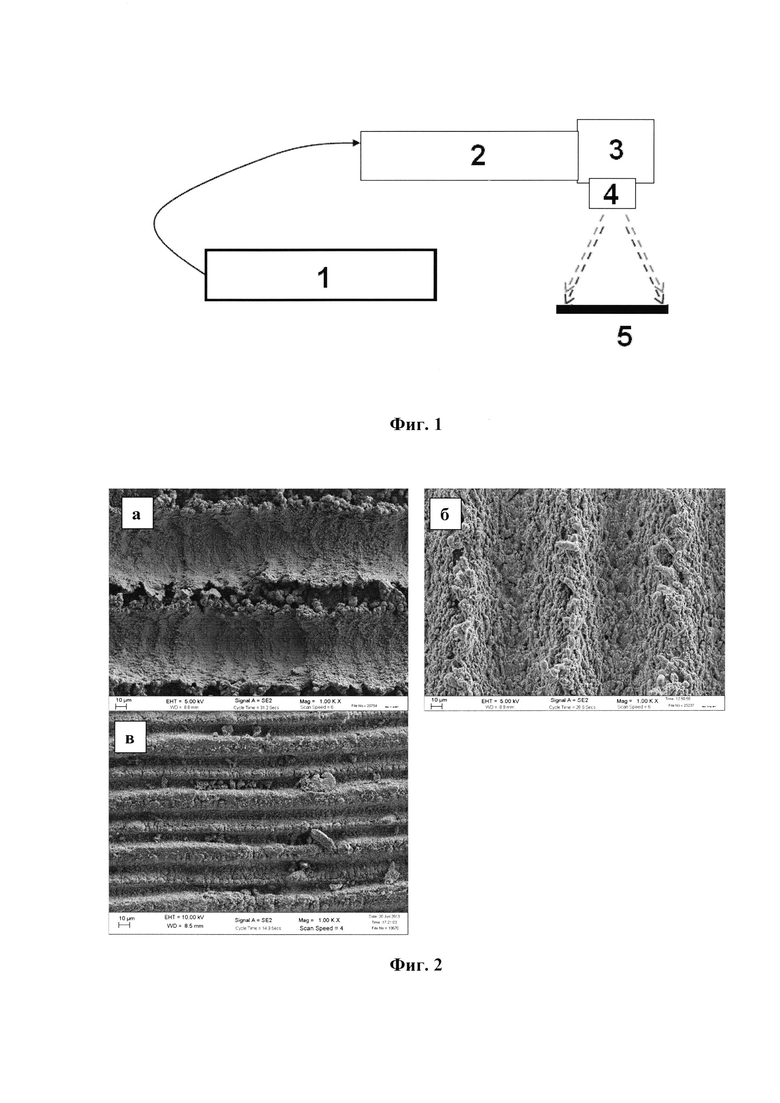

Фиг. 1. Пример осуществления способа, где

1 - источник лазерного излучения,

2 - коллиматор,

3 - отклоняющая система,

4 - фокусирующая система,

5 - обрабатываемая поверхность.

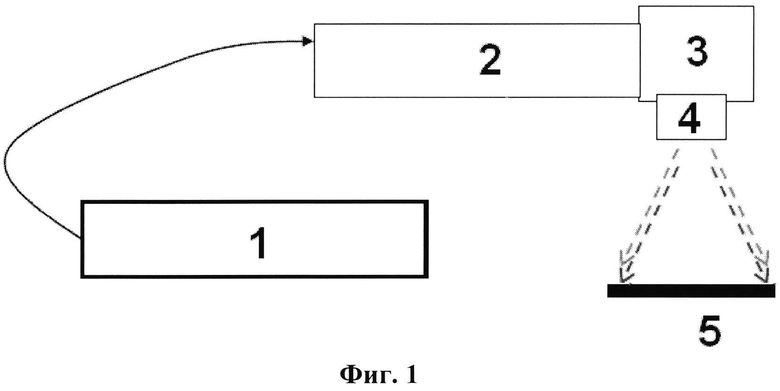

Фиг. 2. и Фиг. 3. Изображения текстур покрытий.

Способ осуществляют следующим образом.

Лазерный луч, сгенерированный источником лазерного излучения 1, коллимируется в коллиматоре 2 и попадает на зеркала отклоняющей системы 3, обеспечивающей перемещение луча в двух взаимно перпендикулярных направлениях. На выходе отклоняющей системы коллимированный пучок лазерного излучения с помощью фокусирующей системы 4 фокусируется в зону минимальных размеров с целью достижения высокой плотности мощности излучения в рабочей зоне (фокальной плоскости). В фокальной плоскости размещают обрабатываемую поверхность 5. Согласованно управляя с помощью компьютерной системы движением зеркал отклоняющей системы и генерацией лазерного луча, можно создавать на поверхности текстуры с различным рисунком. В одном из простейших вариантов текстурирования таким рисунком может быть система параллельных, равномерно отстоящих друг от друга, бороздок, впадины, стенки и гребни которых покрыты осажденными на поверхность наноразмерными частицами материала, «выбитого» из бороздок при прохождении сфокусированного лазерного пучка.

В результате лазерной обработки наносекундными импульсами поверхность металлов приобретает супергидрофильные свойства. На такой поверхности угол смачивания водой равен 0°, капля воды при касании поверхности мгновенно растекается в тонкую пленку. Такое мгновенное растекание капли воды по поверхности после текстурирования указывает на эффективность текстурирования и возможность путем последующей гидрофобизации придать поверхности супергидрофобные свойства.

В частности, хороший результат при обработке поверхности нержавеющей стали был получен при использовании наносекундного лазера с длиной волны 1064 нм, при длительности импульса в интервале 50-200 нс, усредненной номинальной мощности 15-20 Вт, скорости линейного перемещения пучка 50-150 мм/с, частоте следования импульсов 20-90 кГц, плотности рисунка - 10-20 линий/мм.

В частности, хороший результат при обработке поверхности алюминия и алюминиевых сплавов был получен при использовании наносекундного лазера с длиной волны 1064 нм, при длительности импульса в интервале 20-200 нс, усредненной номинальной мощности 15-20 Вт, скорости линейного перемещения пучка 50-400 мм/с, частоте следования импульсов 20-90 кГц, плотности рисунка - 10-20 линий/мм.

Для придания текстурированной таким образом поверхности гидрофильного материала супергидрофобных свойств ее нужно модифицировать веществом с низкой поверхностной энергией - гидрофобизатором. В качестве гидрофобизаторов могут использоваться функциональные органосиланы с фторсодержащими углеводородными заместителями (JP 05,320,178; RU 2149151; RU 2441945; US 7,425,279), а также органические кислоты, их соли, тиолы и др. вещества с длинной углеводородной/фторуглеродной цепочкой, осаждаемые физической или химической адсорбцией из разбавленных (0.5-5%) растворов в органических растворителях.

Изобретение может быть проиллюстрировано следующими примерами.

Образцы представляли собой прямоугольные пластины из нержавеющей стали 12Х18Н9Т, алюминиевых сплавов Д16Т и АМГ, размером 30×10 мм, толщиной от 1 до 4 мм.

Морфология поверхности исследовалась с помощью автоэмиссионного сканирующего электронного микроскопа Carl Zeiss Supra 40 VP.

Оценку гидрофобных свойств полученного покрытия проводили на основе измерения углов смачивания и углов скатывания. В качестве тестовой жидкости для определения углов смачивания и скатывания использовалась деионизованная вода. Экспериментальная установка для получения оптического изображения сидящих капель и последующего определения углов смачивания была описана в работе [Л.Б. Бойнович, A.M. Емельяненко, Приборы и техника эксперимента, 2002, №2, с. 167]. Краевые углы измерялись в 3-5 различных точках на поверхности каждого образца, при этом для каждого места измерения определялся средний угол по 10 последовательным изображениям капли. Точность методики определения краевого угла была не менее 0.2 градуса для всех измеренных на различных подложках углов и определялась как среднеквадратичный разброс по углам для 10 последовательных изображений капли. Для измерения углов скатывания на пластинку, соединенную с вращающимся относительно горизонтальной оси диском, имеющим измерительную шкалу с нониусом, закрепляется исследуемый образец. Вращением диска образец выставляется в горизонтальное положение. С помощью микрошприца на различные участки образца помещается 10-15 капель воды. При вращении диска пластинка вместе с образцом наклоняется до тех пор, пока капли не начинают скатываться. По нониусу отсчитываются значения углов скатывания для разных капель и находится среднее для исследуемого образца значение угла скатывания.

Оценку стойкости покрытий к абразивному воздействию проводили на основании изменения смачиваемости поверхности после проведения теста на истираемость в вибрирующем слое песка. Перед проведением теста на истираемость измеряли углы смачивания на образцах в исходном состоянии. Затем образец закреплялся на дне лотка и покрывался 12,5-миллиметровым слоем кварцевого песка с размером частиц от 500 до 800 мкм. Лоток устанавливался на виброплатформе, осуществлявшей возвратно-поступательные движения с частотой 1000 циклов в минуту амплитудой 3 мм. После 30 минут воздействия вибрирующего слоя песка образцы вынимались из лотка и снова проводились измерения углов смачивания. По изменению величин углов смачивания оценивали стойкость покрытий к абразивному воздействию.

Пример 1

Пластину из нержавеющей стали обрабатывали лазерным пучком со следующими параметрами: длина волны 1064 нм, длительность импульса 50 нс, усредненная номинальная мощность 19.7 Вт, скорость линейного перемещения пучка 50 мм/с, частота следования импульсов 20 кГц, плотность рисунка - 10 линий/мм.

Для гидрофобизации текстурированную в указанном режиме пластину опускали на 2 часа в 2% (по объему) раствор гидрофобизатора метокси-{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пентадекафторооктил)-окси]-пропил}-силана в гексане. Методика синтеза указанного соединения описана в патенте RU 2398775, а применение в качестве гидрофобизатора для получения супергидрофобных покрытий на текстурированных поверхностях - в патентах RU 2400510, RU 2441945. После извлечения из раствора пластину сушили на воздухе до полного испарения видимой пленки раствора с поверхности, а затем в сушильном шкафу в течение 1 часа при температуре 100-130°С.

Угол смачивания полученного покрытия каплей воды составляет 170,9±2,2°, угол скатывания 1,0±0,5°. Изображение текстуры покрытия, полученное методом сканирующей электронной микроскопии, представлено на Фиг. 2а. После 30 минут воздействия на образец вибрирующего слоя песка угол смачивания составил 159,1±2,3° угол скатывания 8,2±1,4°, то есть покрытие, несмотря на некоторую деградацию, сохранило супергидрофобные свойства.

Пример 2.

Пластину из алюминиевого сплава Д16Т обрабатывали лазерным пучком со следующими параметрами: длина волны 1064 нм, длительность импульса 200 нс, усредненная номинальная мощность 16 Вт, скорость линейного перемещения пучка 200 мм/с, частота следования импульсов 20 кГц, плотность рисунка - 10 линий/мм. Гидрофобизацию осуществляли так же, как описано в примере 1. Угол смачивания полученного покрытия каплей воды составляет 169,2±2,3°, угол скатывания 2,4±1,5°. Изображение текстуры покрытия, полученное методом сканирующей электронной микроскопии, представлено на Фиг. 2б.

Пример 3 (прототип).

Пластину из нержавеющей стали обрабатывали фемтосекундным лазерным пучком со следующими параметрами: длина волны 515 нм, длительность импульса 200 фс, плотность потока энергии в пучке 50 кДж/м2, скорость линейного перемещения пучка 3 мм/с, частота следования импульсов 500 кГц, плотность рисунка - 56 линий/мм. Гидрофобизацию осуществляли так же, как описано в примере 1.

Угол смачивания полученного покрытия каплей воды составляет 163,7±3,1°, угол скатывания 4,2±1,0°. Изображение текстуры покрытия, полученное методом сканирующей электронной микроскопии, представлено на Фиг. 2в. После 30 минут воздействия на образец вибрирующего слоя песка угол смачивания уменьшился до 139,3±4,8°, угол скатывания >90°, то есть покрытие утратило супергидрофобные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытие высоковольтного электротехнического изделия со сниженными потерями на коронный разряд и способ его получения | 2024 |

|

RU2832514C1 |

| Способ обработки поверхностей металлов с многомодальной шероховатостью для придания им супергидрофобности и антикоррозионных свойств | 2020 |

|

RU2741028C1 |

| Способ придания супергидрофобных свойств поверхности металла | 2023 |

|

RU2815776C1 |

| СПОСОБ ТЕКСТУРИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛА | 2019 |

|

RU2721245C1 |

| Способ формирования супергидрофобной структуры поверхности | 2023 |

|

RU2805728C1 |

| БЫТОВОЙ ПРИБОР С САМООЧИЩАЮЩЕЙСЯ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2693753C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СТРУКТУРИРОВАНИЯ ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА ПОКРЫТОГО ТВЕРДЫМ МАТЕРИАЛОМ, С ПОМОЩЬЮ ЛАЗЕРА | 2010 |

|

RU2573160C2 |

| Способ лазерной обработки поверхности металлов и сплавов | 2024 |

|

RU2837319C1 |

| Способ получения супергидрофобных покрытий с антиобледенительными свойствами на алюминии и его сплавах | 2019 |

|

RU2707458C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРГИДРОФОБНЫХ ЗАЩИТНЫХ ПОКРЫТИЙ НА ТИТАНЕ И ЕГО СПЛАВАХ | 2010 |

|

RU2441945C1 |

Изобретение относится к способу придания супергидрофобных свойств поверхности металла. Воздействуют на упомянутую поверхность сфокусированным лучом импульсного лазерного излучения с длительностью импульсов в наносекундном диапазоне, осуществляют перемещение упомянутого луча относительно упомянутой поверхности по заранее заданному закону. Выбирают характеристики упомянутого лазерного излучения и параметры упомянутого относительного перемещения таким образом, чтобы формировать на упомянутой поверхности многомодальную шероховатость с размерами одновременно в нанометровом и микрометровом диапазонах. Модифицируют упомянутую поверхность веществом с низкой поверхностной энергией - гидрофобизатором. Технический результат заключается в высокой эффективности процесса текстурирования поверхности и обеспечении формирования супергидрофобного состояния многомодальной шероховатости с характерными размерами одновременно в нанометровом (нанометры и/или десятки нанометров) и микрометровом (десятки и/или сотни микрон) диапазонах. 1 з.п. ф-лы, 2 ил., 3 пр.

1. Способ придания супергидрофобных свойств поверхности металла, заключающийся в том, что:

- воздействуют на упомянутую поверхность сфокусированным лучом импульсного лазерного излучения с длительностью импульсов в наносекундном диапазоне;

- осуществляют перемещение упомянутого луча относительно упомянутой поверхности по заранее заданному закону;

- при этом выбирают характеристики упомянутого лазерного излучения и параметры упомянутого относительного перемещения таким образом, чтобы формировать на упомянутой поверхности многомодальную шероховатость с размерами одновременно в нанометровом и микрометровом диапазонах;

- модифицируют упомянутую поверхность веществом с низкой поверхностной энергией - гидрофобизатором.

2. Способ по п. 1, отличающийся тем, что для придания супергидрофобных свойств поверхности нержавеющей стали и алюминиевых сплавов в качестве характеристик лазерного излучения выбирают длину волны упомянутого лазерного излучения, равную примерно 1064 нм, упомянутую длительность импульса в пределах 50-200 нс, усредненную номинальную мощность упомянутого лазерного излучения 15-20 Вт и частоту следования упомянутых импульсов в пределах 20-90 кГц, при этом относительная скорость линейного перемещения упомянутого лазерного излучения равна 50-400 мм/с, плотность рисунка формируемой многомодальной шероховатости составляет 10-20 линий/мм, а в качестве гидрофобизатора используют 2% (по объему) раствор гидрофобизатора метокси-{3-[(2,2,3,3,4,4,5,5,6,6,7,7,8,8,8-пента-дека-фторо-октил)-окси]-пропил}-силана в гексане.

| CN101531335A, 16.09.2009 | |||

| ЭЛЕКТРОФОТОГРАФИЧЕСКИЙ СВЕТОЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ, ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ И ЭЛЕКТРОФОТОГРАФИЧЕСКОЕ УСТРОЙСТВО | 2007 |

|

RU2388034C1 |

| ЦИЛИНДРИЧЕСКИЙ КОРПУС ДЛЯ ОРИЕНТАЦИИ МАГНИТНЫХ ЧЕШУЕК, СОДЕРЖАЩИХСЯ В СВЯЗУЮЩЕМ ВЕЩЕСТВЕ КРАСКИ ИЛИ ЛАКА, НАНОСИМОМ НА ЛИСТОВУЮ ИЛИ РУЛОННУЮ ПОДЛОЖКУ | 2008 |

|

RU2459709C2 |

| DE102005043495A1, 15.03.2007 | |||

| US2014227889A1, 14.08.2014. | |||

Авторы

Даты

2016-12-20—Публикация

2014-11-19—Подача