Изобретение относится к технологии получения кальцинированной соды аммиачным методом, а именно к способам приготовления аммонизированного рассола, и может найти широкое применение в производстве кальцинированной соды - одного из наиболее востребованных химических продуктов.

Процесс получения аммонизированного рассола является одной из стадий получения кальцинированной соды аммиачным методом. Обычно процесс осуществляют путем насыщения рассола - водного раствора хлорида натрия - парогазовой смесью, поступающей из отделения дистилляции и содержащей аммиак и углекислый газ. Как правило, предварительно рассол пропускают через промыватели воздуха фильтров, газа абсорбции и газа колонн, в результате чего получают слабоаммонизированный рассол, который подают на взаимодействие с газами дистилляции. Аммонизированный рассол, полученный взаимодействием рассола и газов дистилляции, в дальнейшем направляют на стадию карбонизации для осаждения бикарбоната натрия.

Поглощение аммиака и CO2 рассолом является сложным хемосорбционным процессом. Аммиак относится к хорошо растворимым газам, скорость абсорбции которого велика и определяется лишь диффузионным сопротивлением газовой пленки. Диоксид углерода плохо растворяется в воде, скорость абсорбции CO2 рассолом мала и определяется сопротивлением жидкостной пленки. В присутствии аммиака заметно снижается равновесное давление CO2 над рассолом, уменьшается растворимость NaCl и снижается плотность раствора.

Необходимо отметить, что абсорбционная колонна, как правило, помимо собственно абсорбера, может содержать промыватели воздуха фильтров, газа колонн, газа абсорбции.

Предметом настоящего изобретения является собственно стадия абсорбции, исключая стадии предварительного насыщения рассола в промывателях воздуха фильтров, газа колонн, газа абсорбции.

Известен способ получения аммонизированного рассола [И.Н.Шокин, С.А.Крашенниников. Технология соды. - М.: Химия, 1975], включающий насыщение рассола аммиаком и диоксидом углерода из парогазовой смеси в абсорбционной колонне с противотоком газа и жидкости, состоящей из двух частей - первого абсорбера - барботажного типа и второго абсорбера - холодильного типа.

Первый абсорбер (барботажного типа) представляет собой вертикальный цилиндрический аппарат, состоящий из отдельных чугунных бочек, которые соединены фланцами на болтах. Фланцы уплотнены резиновыми прокладками. В качестве массообменного элемента используется барботажная тарелка, на днище которой находится 17 горловин, перекрытых колпачками, эти тарелки зажаты между фланцами отдельных царг, расположенных одна над другой и соединенных болтами в виде одного аппарата колонного типа. Жидкость перетекает из одной царги в другую по переливам, проходя через все сечения тарелки. Как правило, первый абсорбер имеет 5 барботажных тарелок и 7 царг и изготавливается диаметром 2,8 м.

Второй абсорбер, в котором одновременно протекает абсорбция и отводится выделяющееся при этом тепло, состоит из семи чугунных царг общей высотой 12 м. Средние пять царг являются холодильниками. В межтрубном пространстве снизу вверх движется газ. Снаружи трубки орошаются рассолом из АБ-1. В верхней царге аппарата установлена распределительная плита для равномерного распределения жидкости по сечению второго абсорбера.

Жидкость из АБ-1 поступает на распределительную плиту через гидравлический затвор, прикрепленный к днищу первого абсорбера. Газ из холодильника газа дистилляции поступает в нижнюю царгу АБ-2, охлажденная вода в холодильных бочках движется противотоком газу.

Основным недостатком известного способа приготовления аммонизированного рассола является низкая производительность и низкая степень поглощения диоксида углерода рассолом.

Известен способ получения аммонизированного рассола [И.Н.Шокин, С.А.Крашенниников. Технология соды. - М.: Химия, 1975], включающий насыщение рассола аммиаком и диоксидом углерода из парогазовой смеси в абсорбционной колонне скрубберного типа.

Абсорбционная колонна скруберного типа представляет собой цилиндрическую пустотелую колонну, состоящую из ряда чугунных бочек. Колонна заполнена керамическими кольцами или хордовой насадкой, расположенной несколькими секциями на колосниковых решетках. Парогазовая смесь газа дистилляции и слабо аммонизированный рассол после промывателя газа колонн №2 и промывателя воздуха фильтров поступают в верхнюю часть колонны.

Основными недостатками этого способа является низкая удельная производительность и неустойчивость технологического процесса.

Наиболее близким техническим решением к заявляемому изобретению является способ получения аммонизированного рассола, включающий насыщение рассола аммиаком и диоксидом углерода из парогазовой смеси в абсорбционной колонне с противоточными трубно-решетчатыми и решетчатыми контактными элементами [Г.А.Ткач, В.П.Шапорев, В.М.Титов - Харьков: ХГПУ, 1998], а также абсорбционная колонна, в которой осуществляется способ.

Противоточный абсорбер представляет собой вертикальный цилиндрический аппарат внутренним диаметром 2,8 м и высотой 19,8 м, верхняя часть которого противоточными решетчатыми тарелками со свободным сечением 0,15-0,25 м2/м2 (15-25% свободного сечения и одной перераспределительной тарелкой. Нижняя часть аппарата оборудована 12 восьмиходовыми противоточными трубно-решетчатыми тарелками со свободным сечением 0,12-0,2 м2/м2, тремя перераспределительными решетчатыми противоточными тарелками со свободным сечением 0,4-0,5 м2/м2. Последние предназначены для перераспределения потока стекающей жидкости и устанавливаются через каждые три царги с трубно-решетчатыми контактными элементами. Производительность указанной колонны в пересчете на соду составляет 900 т в сутки.

Недостатками известного способа и колонны, осуществляющих процесс насыщения рассола аммиаком и диоксидом углерода, являются:

- низкая степень поглощения диоксида углерода рассолом;

- высокое гидравлическое сопротивление колонны;

- недостаточно высокая производительность.

Для достижения полноты поглощения аммиака и CO2 и увеличения производительности необходимо обеспечить эффективное взаимодействие рассола и парогазовой смеси, поступающей на абсорбцию из отделения дистилляции по всей высоте колонны.

Технической задачей предлагаемого изобретения является повышение производительности, увеличение степени поглощения диоксида углерода, а также снижение гидравлического сопротивления колонны.

Указанная техническая задача решается тем, что в известном способе получения аммонизированного рассола, включающем насыщение рассола аммиаком и диоксидом углерода из парогазовой смеси в абсорбционной колонне, согласно изобретению рассол и парогазовую смесь подают прямотоком в верхнюю часть абсорбционной колонны, состоящей из одного прямоточного абсорбера, содержащего холодильные бочки, и разделенного на две зоны, соотношение высот которых составляет от 42:58 до 58:42.

Для более полного поглощения CO2 большое значение имеет присутствие в рассоле аммиака активного компонента, взаимодействующего с CO2 и тем самым способствующего его поглощению, поэтому при прямотоке газа и жидкости проходит более интенсивное поглощение и растворимость аммиака в жидкости, следовательно поступая в абсорбер, двуокись углерода с потоком рассола и до его выхода контактирует с жидкостью, насыщенной аммиаком, что способствует его максимальному поглощению.

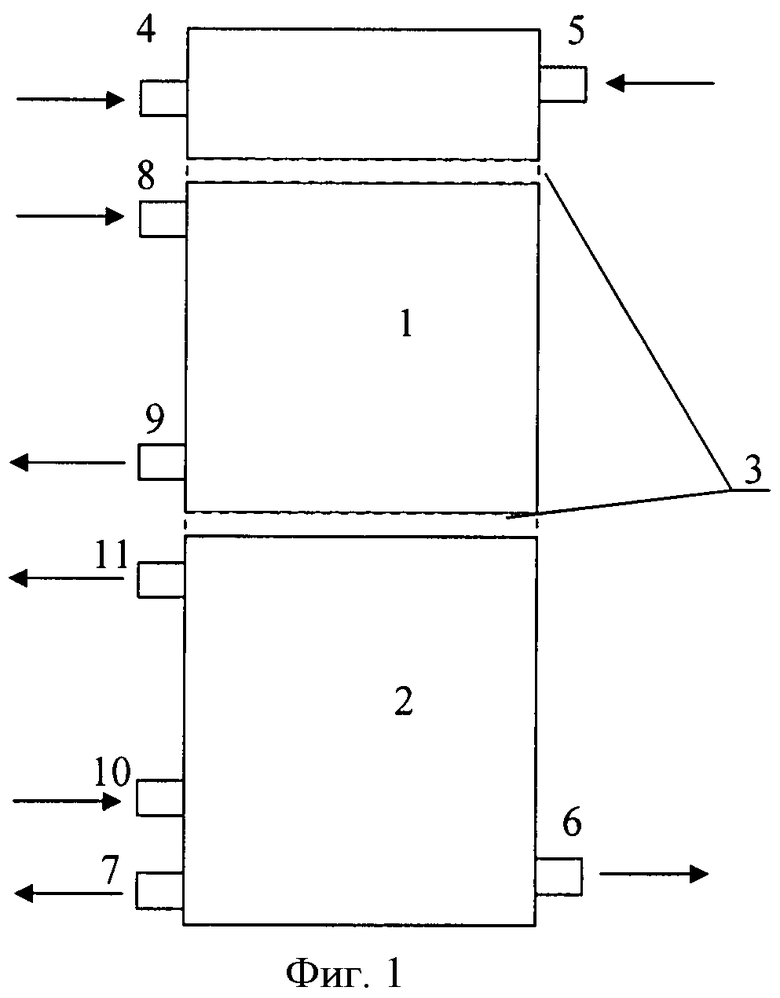

На фигуре представлена схема абсорбционной колонны, в которой реализуется предлагаемый способ.

Абсорбционная колонна содержит пустотелые и холодильные чугунные бочки (царги), холодильные бочки образуют верхнюю 1 и нижнюю 2 холодильные зоны, над каждой из которых установлена распределительная тарелка 3, позволяющая равномерно распределить жидкостный поток по всему сечению абсорбера. Для ввода рассола предназначен патрубок 4, для ввода парогазовой смеси из отделения дистилляции - патрубок 5, для вывода газа - патрубок 6, для вывода аммонизированного рассола - патрубок 7. Для ввода и вывода охлаждающей воды в верхнюю холодильную зону предназначены патрубки 8 и 9, а для ввода и вывода охлаждающей воды в нижнюю холодильную зону - патрубки 10 и 11.

Компоновка абсорбера по данной схеме снижает сопротивление газа на пути от дистиллера до промывателя газа абсорбции и давление на выходе из промывателя газа абсорбции равно давлению на входе в промыватель газа содовых печей, что позволяет исключить использование вакуум-насоса.

В содовой промышленности применяются традиционная единица измерения концентрации - «нормальное деление» или «н.д.» и понятие «прямой титр». Одно нормальное деление соответствует 1/20 грамм-эквивалента вещества на 1 литр раствора. Прямой титр (общую щелочность) раствора определяют титрованием пробы жидкости, содержащей карбонатные соли натрия и аммония, а также аммиак в виде NH4OH нормальным раствором соляной кислоты в присутствии индикатора - метилоранжа - до окрашивания пробы в розовый цвет.

В промышленности способ осуществляется следующим образом.

Пример.

Очищенный рассол, слабо аммонизированный после промывателей газа колонн, с содержанием CO2 4÷5%, с прямым титром до 20 н.д. и после промывателей воздуха фильтров с содержанием Cl- 102÷104 н.д. и прямым титром 1 н.д., а также после промывателей газа абсорбции, поступает в верхнюю часть абсорбера по патрубку 4 с прямым титром 15÷20 н.д. и содержанием  2÷5 н.д. на распределительную тарелку 3. Парогазовая смесь газа дистилляции после холодильников газа дистилляции с температурой 58÷61°C также поступает в верхнюю часть абсорбера по патрубку 5. В верхней холодильной зоне 1 происходит одновременное поглощение рассолом аммиака и диоксида углерода. В результате поглощения рассолом аммиака и его взаимодействия с CO2 происходит повышение температуры рассола и увеличивается равновесное давление диоксида углерода, что снижает скорость и полноту поглощения диоксида углерода. Поэтому в холодильные бочки верхней зоны абсорбера подается охлаждающая вода через патрубок 8 прямотоком к жидкости и выходит из нижней части верхней зоны абсорбционной колонны через патрубок 9. При этом жидкость с температурой 60÷63°C поступает на распределительную тарелку 3 над нижней холодильной зоной 2, что способствует увеличению скорости гидролиза карбонатов и ускорению снятия карбонатного пересыщения. Охлаждающая вода поступает в нижнюю холодильную бочку нижней холодильной зоны 2 абсорбционной колонны противотоком жидкости по патрубку 10 и выходит в верхней части нижней холодильной зоны абсорбционной колонны через патрубок 11.

2÷5 н.д. на распределительную тарелку 3. Парогазовая смесь газа дистилляции после холодильников газа дистилляции с температурой 58÷61°C также поступает в верхнюю часть абсорбера по патрубку 5. В верхней холодильной зоне 1 происходит одновременное поглощение рассолом аммиака и диоксида углерода. В результате поглощения рассолом аммиака и его взаимодействия с CO2 происходит повышение температуры рассола и увеличивается равновесное давление диоксида углерода, что снижает скорость и полноту поглощения диоксида углерода. Поэтому в холодильные бочки верхней зоны абсорбера подается охлаждающая вода через патрубок 8 прямотоком к жидкости и выходит из нижней части верхней зоны абсорбционной колонны через патрубок 9. При этом жидкость с температурой 60÷63°C поступает на распределительную тарелку 3 над нижней холодильной зоной 2, что способствует увеличению скорости гидролиза карбонатов и ускорению снятия карбонатного пересыщения. Охлаждающая вода поступает в нижнюю холодильную бочку нижней холодильной зоны 2 абсорбционной колонны противотоком жидкости по патрубку 10 и выходит в верхней части нижней холодильной зоны абсорбционной колонны через патрубок 11.

Аммонизированный рассол с содержанием  41÷54 н.д. и прямым титром 100÷106 н.д. направляется через патрубок 7 в сборник аммонизированного рассола, а парогазовая смесь через патрубок 6 направляется в промыватель газа абсорбции. Производительность абсорбционной колонны достигает 1100 тонн в сутки в пересчете на кальцинированную соду, причем диапазон рабочих нагрузок колонны достаточно широк и составляет от 400 до 1100 т соды в сутки без ухудшения технологических показателей.

41÷54 н.д. и прямым титром 100÷106 н.д. направляется через патрубок 7 в сборник аммонизированного рассола, а парогазовая смесь через патрубок 6 направляется в промыватель газа абсорбции. Производительность абсорбционной колонны достигает 1100 тонн в сутки в пересчете на кальцинированную соду, причем диапазон рабочих нагрузок колонны достаточно широк и составляет от 400 до 1100 т соды в сутки без ухудшения технологических показателей.

В таблице 1 приведены сравнительные характеристики абсорбционных колонн различных типов.

после абсорбера, н.д.

после абсорбера, н.д.

На основании представленных в таблице 1 данных можно сделать вывод, что предлагаемый способ получения аммонизированного рассола и абсорбционная колонна для его осуществления имеют явные преимущества по сравнению с известными способами и соответственно с осуществляющими эти способы абсорбционными колоннами:

- более высокую производительность;

- увеличение степени поглощения диоксида углерода и соответствующее повышение концентрации CO2 в аммонизированном рассоле.

По сравнению с прототипом гидравлическое сопротивление абсорбционной колонны снизилось с 140-190 мм рт.ст. до 55 мм рт.ст., т.е. примерно в три раза.

Необходимо отметить простоту осуществления предлагаемого изобретения, т.к. заявляемый способ и абсорбционная колонна для его осуществления могут быть реализованы на действующих производствах без каких-либо существенных изменений в смежных производственных стадиях с использованием стандартных холодильных бочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения аммонизированного рассола | 2021 |

|

RU2771659C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 1993 |

|

RU2080292C1 |

| СПОСОБ КАРБОНИЗАЦИИ АММОНИЗИРОВАННОГО РАССОЛА В ПРОИЗВОДСТВЕ КАЛЬЦИНИРОВАННОЙ СОДЫ АММИАЧНЫМ СПОСОБОМ И КАРБОНИЗАЦИОННАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209181C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИКАРБОНАТА НАТРИЯ И КАРБОНИЗАЦИОННАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450971C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2001 |

|

RU2213056C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОКРИСТАЛЛИЧЕСКОГО БИКАРБОНАТА НАТРИЯ АММИАЧНЫМ МЕТОДОМ | 2009 |

|

RU2418744C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ АММИАЧНЫМ МЕТОДОМ | 2007 |

|

RU2381177C2 |

| Способ управления процессом абсорбции аммиака в установке производства соды | 1977 |

|

SU685627A1 |

| Способ получения кальцинированной соды | 1989 |

|

SU1721015A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2005 |

|

RU2283282C1 |

Изобретение относится к технологии получения кальцинированной соды аммиачным методом. Способ получения аммонизированного рассола включает насыщение рассола аммиаком и диоксидом углерода из парогазовой смеси в абсорбционной колонне, причем рассол и парогазовую смесь подают прямотоком в верхнюю часть абсорбционной колонны, состоящей из одного прямоточного абсорбера, разделенного на две зоны, над каждой из зон установлены распределительные тарелки, охлаждение рассола осуществляют в обеих зонах. Абсорбционная колонна состоит из пустотелых и холодильных чугунных бочек, патрубков ввода рассола и парогазовой смеси, патрубков вывода аммонизированного рассола и газа, одного прямоточного абсорбера, включающего верхнюю и нижнюю холодильные зоны, образованные холодильными бочками, и распределительные тарелки, установленные над каждой из холодильных зон, причем отношение высот верхней и нижней холодильной зон составляет от 42:58 до 58:42. Изобретение позволяет повысить производительность, увеличить степень поглощения диоксида углерода, а также снизить гидравлическое сопротивление колонны. 2 н. и 6 з.п. ф-лы, 1 ил., 1 пр., 1 табл.

1. Способ получения аммонизированного рассола, включающий насыщение рассола аммиаком и диоксидом углерода из парогазовой смеси в абсорбционной колонне, отличающийся тем, что рассол и парогазовую смесь подают прямотоком в верхнюю часть абсорбционной колонны, состоящей из одного прямоточного абсорбера, разделенного на две зоны, над каждой из зон установлены распределительные тарелки, причем охлаждение рассола осуществляют в обеих зонах.

2. Способ по п.1, отличающийся тем, что отношение высот верхней и нижней зон составляет от 42:58 до 58:42.

3. Способ по п.1, отличающийся тем, что в качестве парогазовой смеси используют парогазовую смесь, образующуюся при дистилляции фильтровой жидкости содового производства.

4. Способ по п.1, отличающийся тем, что в качестве рассола используют слабоаммонизированный рассол, получаемый в промывателях воздуха фильтров, газа абсорбции и газа колонн.

5. Способ по п.1, отличающийся тем, что температуру на границе верхней и нижней зон поддерживают в пределах 60÷63°C.

6. Абсорбционная колонна, состоящая из пустотелых и холодильных чугунных бочек, патрубков ввода рассола и парогазовой смеси, патрубков вывода аммонизированного рассола и газа, отличающаяся тем, что состоит из одного прямоточного абсорбера, включающего верхнюю и нижнюю холодильные зоны, образованные холодильными бочками, и распределительные тарелки, установленные над каждой из холодильных зон, причем отношение высот верхней и нижней холодильных зон составляет от 42:58 до 58:42.

7. Абсорбционная колонна по п.6, отличающаяся тем, что в одном колонном аппарате устанавливают собственно абсорбер, промыватели воздуха фильтров, газа абсорбции и газа колонн.

8. Абсорбционная колонна по п.6, отличающаяся тем, что высота нижней зоны составляет от 8,4 до 11,1 м.

| Ткач Г.А., Шапорев В.П., Титов В.М | |||

| Производство соды по малоотходной технологии | |||

| - Харьков: ХГПУ, 1998 | |||

| ШОКИН И.Н | |||

| и др | |||

| Технология соды | |||

| - М.: Химия, 1975 | |||

| Абсорбер | 1971 |

|

SU552991A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АММИАЧНОГО РАССОЛА | 1937 |

|

SU52399A1 |

| ЛЕРНЕР И.Л | |||

| Отделение абсорбции производства кальцинированной соды | |||

| - М.: Государственное научно-техническое издательство химической литературы, 1958, с.10-57. | |||

Авторы

Даты

2012-06-27—Публикация

2010-06-28—Подача