1

Изобретение относится к способам управления режимом адсорбции в батареях абсорберов и может быть использовано в химической промышленности, например в производстве соды.

Известен способ автоматического регулирования температурного режима в последнем абсорбере путем изменения подачи рециркулирующего абсорбента в зависимости от температуры абсорбента, поступающего в последний абсорбер, и температуры абсорбента и газов, выходящих из него {.

Недостатком известного способа является невысокая точность регулирования процесса.

Основная задача отделения абсорбции заключается в получении аммонизированного рассола с заданной концентрацией аммиака, а она в свою очередь зависит от многих факторов и, в первую очередь, не столько от температурного режима в последнем абсорбере, сколько от соотнощения расхода фаз и степени карбонизации раствора. При наличии же многоэлементного производства аммонизированный рассол с разных элемен ов поступает в сборник аммонизированного рассола - САР. При этом на выходе из каждого абсорбера концентрация аммиака может быть различной, а в САР происходит усреднение концентраций. Поэтому вполне возможны случаи, что известная схема будет, поддерживая температурный режим в последнем абсорбере, подавать рециркулирующий абсорбент с САР с более низкой концентрацией аммиака, чем в жидкости на выходе из последнего абсорбера, что приведет к понижению концентрации аммиака в этой жидкости, а это, в свою очередь, приведет

к ухудшению качества продукта, а также вызовет дополнительные переходные процессы в объекте регулирования, что опятьтаки скажется на качестве продукта.

Известен также способ автоматического

регулирования процесса абсорбции аммиака в установке производства соды, содержащей абсорберы и сборник аммонизированного рассола, путем регулирования расхода основного потока абсорбента в зависимости от расхода газа, поступающего на абсорбцию, стабилизации расхода рециркулирующего абсорбента, подаваемого в последний абсорбер, регулирования температуры жидкости на выходе последнего абсорбера изменением подачи охлаждающей воды и контроля уровня жидкости в последнем абсорбере 2.

Недостатком известного способа является невысокая динамическая точность и

быстродействие системы регулирования процесса, что приводит к снижению качества выходного продукта.

Проведенные эксперименты показали, что концентрация аммиака в парогазовом потоке, поступающем на абсорбцию с отделения дистилляции, колеблется довольно в широких пределах даже при постоянном расходе фильтровой жидкости, поступающей на дистилляцию. Известно, что концентрация аммиака в жидкости на выходе из последнего абсорбера в очень сильной степени зависит от соотношения расхода фаз и соотношения концентраций МНз: С1. Концентрация С1 в основном величина постоянная, но так как концентрация ЫНз в газе будет изменяться, то будет изменяться также и концентрация NHs в аммонизированном рассоле, что скажется на качестве продукта. При возмущении по изменению расхода фильтровой жидкости или пара на дистилляцию температуры газа на входе и выходе последнего абсорбера изменяются синхронно и разность температур не будет практически изменяться, т. е. коррекция по разности температур не будет эффективна. Температуры могут одновременно сильно измениться, а разность их останется прежней или изменится незначительно. То же самое происходит и с давлегпем газа до и после абсорбера. Тем более на многих производствах работают регуляторы давления (вакуума), которые также внесут погрешность в коррекцию по разности давлений до и после последнего абсорбера.

Целью изобретения является повышение качества выходного продукта за счет увеличения динамической точности и быстродействия регулирования процесса.

Поставленная цель достигается тем, что в известном способе расход основного потока абсорбента изменяют в зависимости от разности концентраций аммиака в газе, поступающем на абсорбцию, и в жидкости на выходе последнего абсорбера, а при достилсении максимального значения расхода охлаждающей воды расход рециркулирующего потока абсорбента изменяют в зависимости от разности концентраций аммиака в жидкости на выходе последнего абсорбера и в сборнике аммонизированного рассола, причем при отрицательном значении разности концентраций аммиака п жидкости на выходе последнего абсорбера и в сборнике аммонизированного рассола увеличивают расход рециркулирующего потока абсорбента, а при положительном значении указанной разности и достижении уровня жидкости в последнем абсорбере заданного значения расход рециркулирующего потока абсорбента уменьшают.

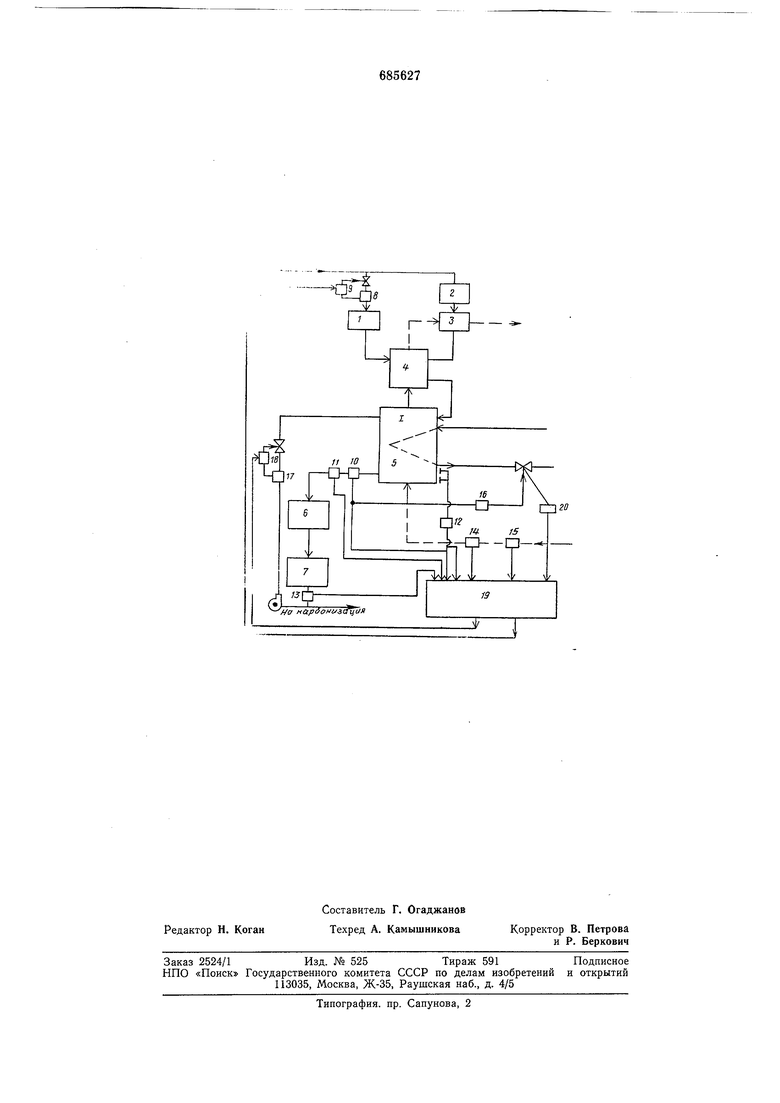

На чертеже представлен пример реализации данного способа.

Потоки рассола, пройдя параллельными потоками через промыватель 1 газа колонн и последовательно соединенные промыватель 2 воздуха фильтров и промыватель 3 газа абсорбции, соединяются в первом абсорбере 4. Далее они самотеком проходят второй абсорбер 5. Готовый аммонизированный рассол проходит оросительный холодильник 6 и поступает в сборник 7 аммонизированного рассола, а оттуда на карбонизацию. Часть готового продукта нз сборника подается по трубопроводу снова во второй абсорбер. Расход рассола на промывателе 1 измеряют и регулируют датчиком 8 и регулятором 9 соответственно. Температуру и концентрацию аммиака аммонизированного рассола после абсорбера 5 измеряют датчиками 10 и II соответственно. Уровень жидкости в абсорбере 5 измеряют датчиком 12. Концентрацию аммиака в сборнике 7 измеряют датчиком 13. Расход газа, поступающего на абсорбцию, и концентрация аммиака в нем измеряется датчиками 14 и 15 соответственно. Расход охлаждающей воды регулируется регулятором 16. Расход рециркзлирующего абсорбента измеряется и регулируется датчиком 17 и регулятором 18. Информация о расходах, температурах и концентрациях поступает в вычислительное устройство 19. От датчика 20 поступает сигнал в вычислительное Зстройство 19 о выходе исполнительного органа на ограничение, т. е. сигнал о том, что расход охлаждающей воды достиг максимальной величины и возможности системы регулирования поддерживать заданную температуру рассола полностью исчерпаны. После этого вычислительное устройство в зависимости от значения разности концентраций аммиака в жидкости на выходе из абсорбера 5, которое измеряется датчиком 11, и концентрации аммиака после сборника 7, которое измеряется датчиком 13, выдает корректирующий сигнал на регзлятор 18, регулирующий расход рециркулирующего абсорбента. Расход рециркулирующего абсорбента измеряется датчиком 17. При положительной разности концентраций, измеряемых датчиками 13 и 11, т. е. при концентрации аммиака в сборнике 7 выше концентрации аммиака после абсорбера 5, вычислительпое устройство 19 выдает корректирующий сигнал на изменение (увеличение) расхода рециркулирующего абсорбента. При этом происходит стабилизация температурного и концентрационного режима второго абсорбера. Уменьшение расхода рециркулирующего абсорбента происходит при уменьшении разности концентраций аммиака, измеряемого датчиками 11 и 13, а также при достижении уровня жидкости в абсорбере 5, измеряемого датчиком 12, определенного значения. Оптимальное значение уровня жидкости в абсорбере 5 устанавливается по технологическим соображениям.

Известно, что концентрация аммиака в жидкости на выходе из абсорбера 5 в больHiefi стеиени зависит от соотношения расхода фаз и соотношения концентрации СК в газе и NHs в рассоле, постуиающих на абсорбцию. Сигналы об изменении расхода газа, поступающего на абсорбцию, измеряемом датчиком 14, концентрации аммиака в этом газе, измеряемой датчиком 15, и концентрации аммиака в жидкости на выходе последнего абсорбера, измеряемой датчиком 10, постунают в вычислительное устройство 19, откуда уиравляюший сигнал поступает на регулятор 9 расхода основного потока абсорбента.

Использование данного способа позволит застабилизировать температурный и концентрационный режим носледнего абсорбера, что дает возможность повысить концентрацию аммиака в аммонизированном рассоле, увеличить мощность основной аппаратуры на 0,2% и снизить себестоимость соды на 0,14%.

Формула изобретения

Способ уцравления процессом абсорбции аммиака в установке производства соды, содержащей абсорберы и сборник аммонизированного рассола, путем регулирования расхода основного потока абсорбента в зависимости от расхода газа, иоступаюш,его на абсорбцию, стабилизации расхода рециркулирующего абсорбента, подаваемого в последний абсорбер, регулирования температуры жидкости на выходе последнего абсорбера, изменением подачи охлаждающей воды и контроля уровня жидкости в последнем абсорбере, о т л и ч а ю щ и и с я тем, что, с целью повышения качества выходного продукта за счет увеличения динамической точности и быстродействия регулирования процесса, расход основного потока абсорбента изменяют в зависимости

от разности концентраций аммиака в газе, поступающем на абсорбцию, и в жидкости на выходе последнего абсорбера, а при достижении максимального значения расхода охлаждающей воды расход рециркулирующего потока абсорбента изменяют в зависимости от разности концентрации аммиака в жидкости на выходе последнего абсорбера и в сборнике аммонизированного рассола, причем при отрицательном значении разности концентраций аммиака в жид-кости на выходе последнего абсорбера и в сборнике аммонизированного рассола увеличивают расход рециркулирующего потока абсорбента, а при положительном значении указанной разности и достижении уровня жидкости в последнем абсорбере заданного значения расход рециркулирующего потока абсорбента уменьшают. Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 289819, кл. В 01 I 1/22, 1968.

2.Авторское свидетельство СССР № 452539, кл. С 01 D 7/18, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРНОГО РЕЖИМА В ПОСЛЕДНЕМ АБСОРБЕРЕ БАТАРЕИАБСОРБЕРОВ | 1971 |

|

SU289819A1 |

| Способ автоматического управления процессом абсорбции аммиака в производстве соды | 1983 |

|

SU1214589A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1967 |

|

SU189810A1 |

| Способ регулирования процесса предварительной карбонизации аммонизированного рассола в производстве соды | 1977 |

|

SU734143A1 |

| Установка для получения аммонизированного рассола | 2021 |

|

RU2771659C1 |

| Способ автоматического управления производством кальцинированной соды | 1982 |

|

SU1039138A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО РАССОЛА И АБСОРБЦИОННАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454367C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ЖИДКОСТИ | 1969 |

|

SU255927A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 2001 |

|

RU2213056C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ КОНЦЕНТРАЦИИ СУЛЬФИД-ИОНА В АММИАЧНОМ ЦИКЛЕ ПРОИЗВОДСТВА КАЛЬЦИНИРОВАННОЙ СОДЫ | 2000 |

|

RU2209180C2 |

Авторы

Даты

1979-09-15—Публикация

1977-07-04—Подача