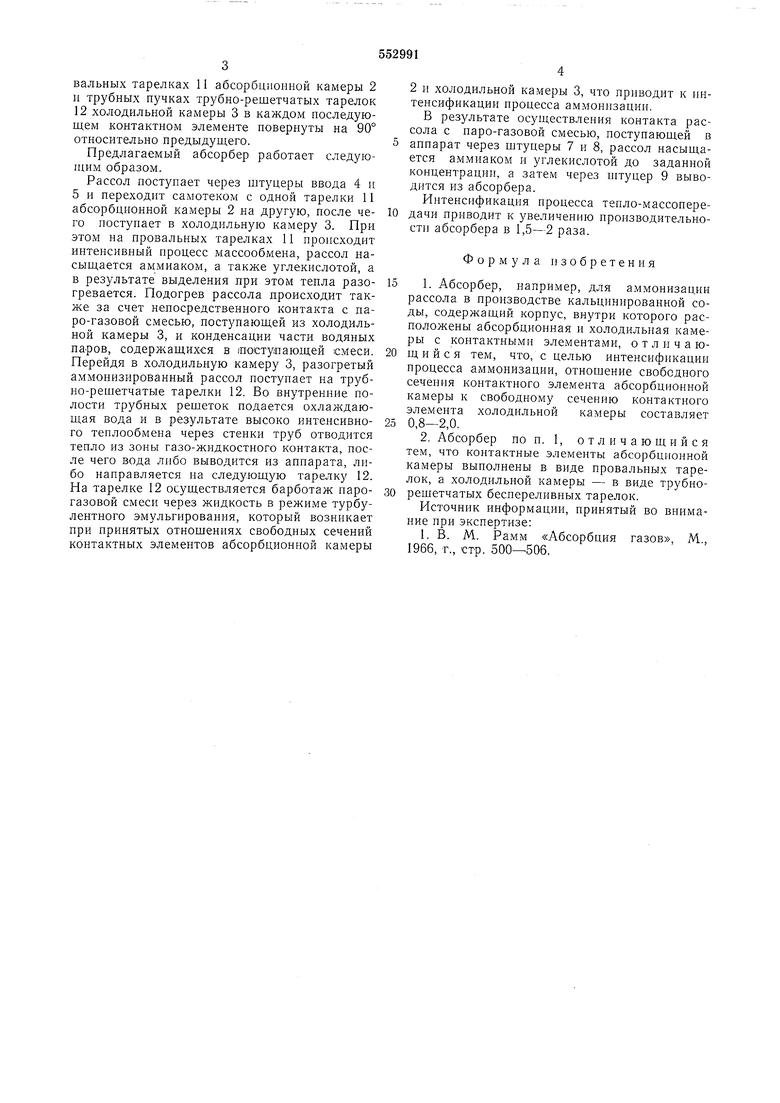

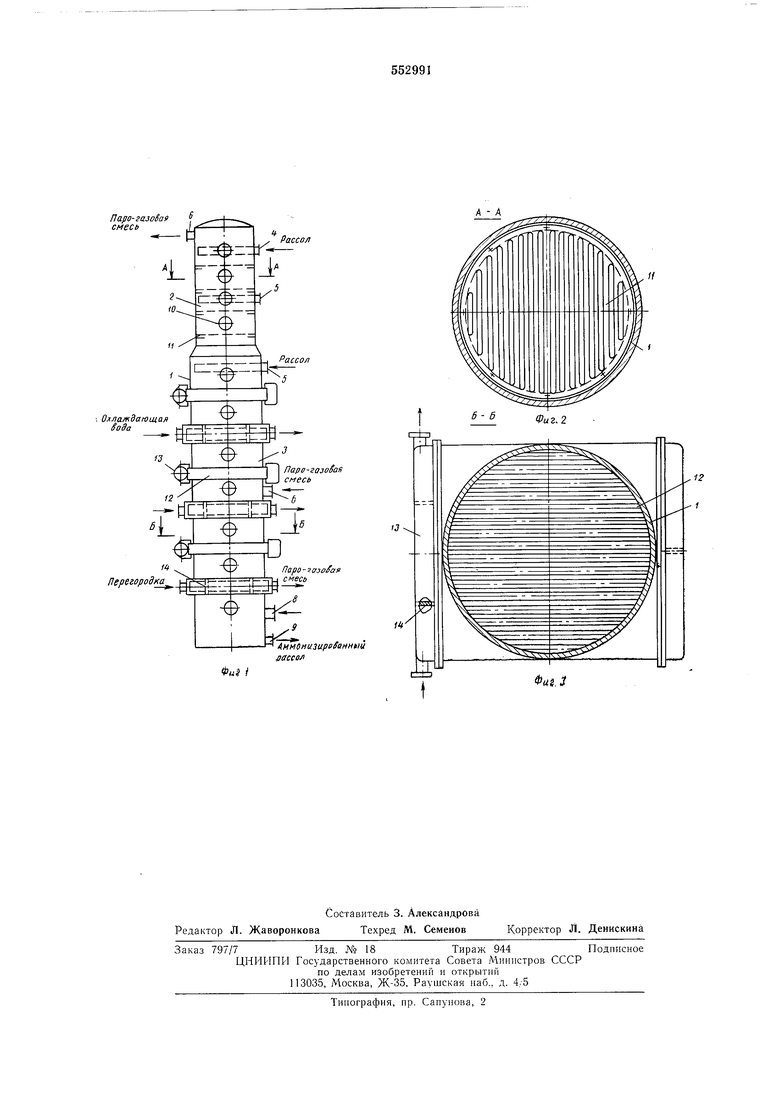

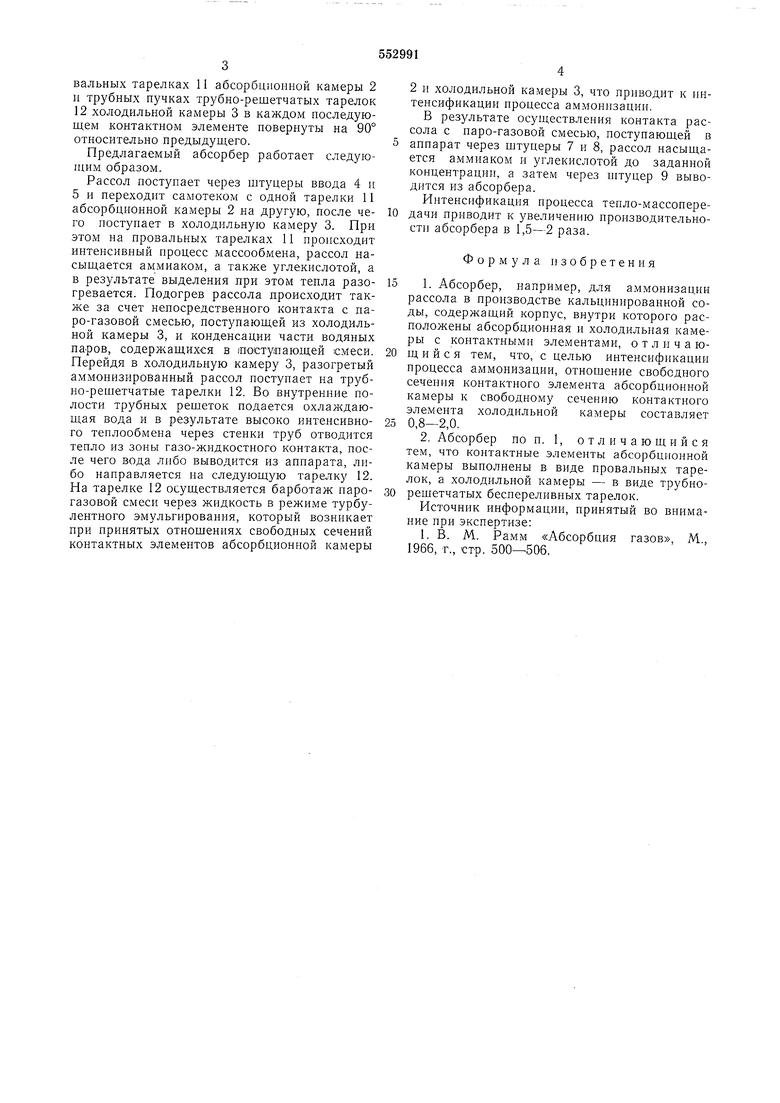

Бальных тарелках 11 абсорбционной камеры 2 и трубных пучках трубно-решетчатых тарелок 12 холодильной камеры 3 в каждом последующем контактном элементе повернуты на 90° относительно предыдущего.

Предлагаемый абсорбер работает следующим образом.

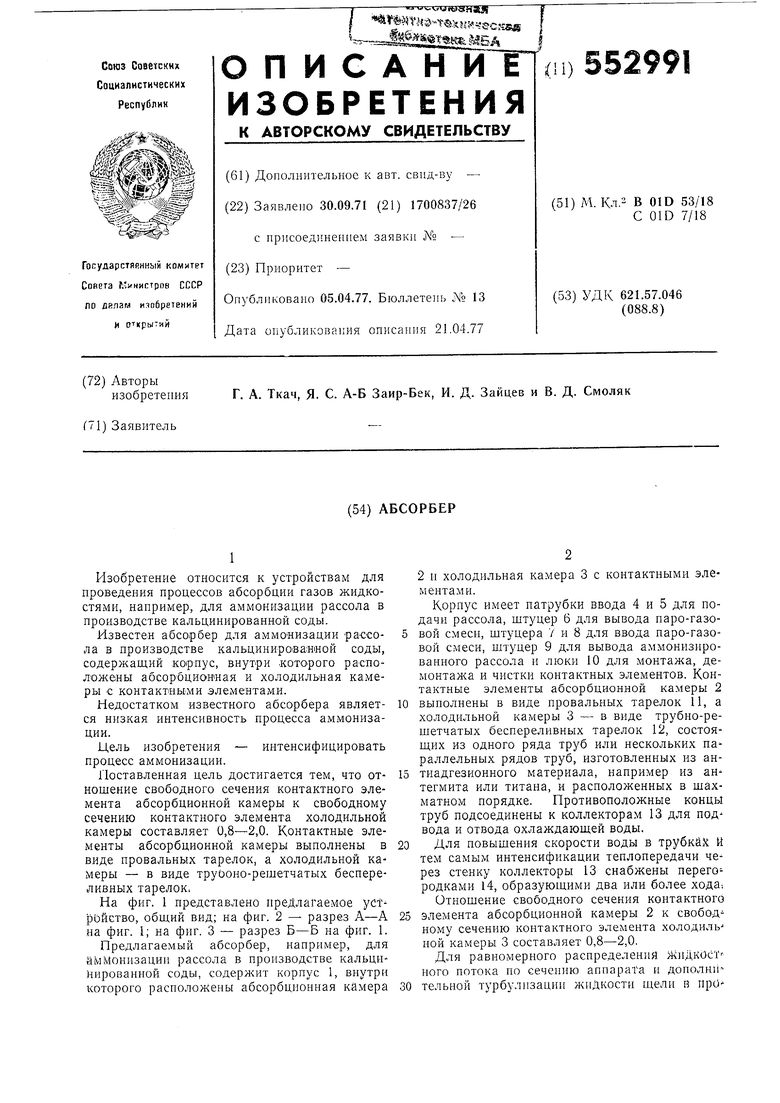

Рассол поступает через штуцеры ввода 4 и 5 и переходит самотеком с одной тарелки 11 абсорбционной камеры 2 на другую, после чего поступает в холодильную камеру 3. При этом иа провальных тарелках 11 происходит интенсивный процесс массообмена, рассол насыщается аммиаком, а также углекислотой, а в результате выделения при этом тепла разогревается. Подогрев рассола ироисходит также за счет непосредственного контакта с паро-газоБОЙ смесью, поступающей из холодильной камеры 3, и конденсации части водяных па-ров, содержащихся в (поступающей смеси. Перейдя в холодильную камеру 3, разогретый аммонизированный рассол поступает на трубно-решетчатые тарелки 12. Во внутренние полости трубных решеток подается охлаждающая вода и в результате высоко интенсивиого теплообмена через стенки труб отводится тепло из зоны газо-жидкостного контакта, после чего вода либо выводится из аппарата, либо иаправляется на следующую тарелку 12. На тарелке 12 осуществляется барботаж парогазовой смеси через жидкость в режиме турбулентного эмульгирования, который возникает при принятых отношениях свободных сечений контактных элементов абсорбционной камеры

2 и холодильной камеры 3, что приводит к интенсификации ироцесса аммонизацин.

В рез льтате осуществления контакта рассола с иаро-газовой смесью, поступающей в аппарат через штуцеры 7 и 8, рассол насыщается аммиаком и углекислотой до заданной концентрации, а затем через штуцер 9 выводится из абсорбера.

Иптенсификация процесса тенло-массопередачи приводит к увеличению производительности абсорбера в 1,5-2 раза.

Формула изобретения

1. Абсорбер, например, для аммонизации рассола в производстве кальцинированной соды, содержащий корпус, внутри которого расположены абсорбционная и холодильная камеры с контактными элементами, отличающийся тем, что, с целью интенсификации процесса аммонизации, отношение свободного сечения контактного элемента абсорбционной камеры к свободному сечению контактного элемента холодильной камеры составляет

0,8-2,0.

2. Абсорбер по п. 1, отличающийся тем, что контактные элементы абсорбционной камеры выполнены в виде провальных тарелок, а холодильной камеры - в виде трубнорешетчатых беспереливных тарелок.

Источник информации, принятый во внимание при экспертизе:

1. В. М. Рамм «Абсорбция газов, М., 1966, г., стр. .

Паро-2азо1а1/ f смесь

Рассол

ci zirJ

L

-

2 10

Рассол

А - А

Перегородка

лассол

Фи i

/

г-п

agJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Массо-теплообменный аппарат | 1971 |

|

SU466025A1 |

| Установка для получения аммонизированного рассола | 2021 |

|

RU2771659C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЗИРОВАННОГО РАССОЛА И АБСОРБЦИОННАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2454367C2 |

| Карбонизационная колонна | 1971 |

|

SU521002A1 |

| Массообменный газлифтный аппарат | 1981 |

|

SU944599A1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| Абсорбер | 1985 |

|

SU1278008A1 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА | 2000 |

|

RU2193441C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИНИРОВАННОЙ СОДЫ | 1993 |

|

RU2080292C1 |

Авторы

Даты

1977-04-05—Публикация

1971-09-30—Подача