ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения оксида ванадия с применением ионообмена для осуществления циркуляции сточной воды и принадлежит к технической области извлечения оксида ванадия.

УРОВЕНЬ ТЕХНИКИ

Общепринятый способ извлечения ванадия с применением соли натрия содержит: применение обычных солей натрия, таких как Na2CO3, Na2SO4 или NaCl, в качестве добавок и прокаливание соли натрия с ванадийсодержащим исходным материалом при высокой температуре, где ванадий в исходном материале окисляется в V5+ кислородом в воздухе и затем V5+ связывается с солью натрия с образованием ванадата натрия, легко растворяемого в воде; выщелачивание прокаленного продукта водой для растворения ванадата натрия в растворе, проведение разделение фаз твердое вещество - жидкость, удаление основных примесей, таких как Р, Si и т.д. из раствора с применением CaCl2, добавление к нему солей аммония, таких как (NH4)2SO4, NH4Cl, (NH4)2СО3 или NH4NO3 и т.д., регулирование рН раствора до 1,5-2,5, нагревание раствора до температуры выше 90°С и выдерживание при такой температуре в течение 40-90 мин для отделения осадка поливанадата аммония от раствора; удаление примесей, таких как соли натрия, из осадка поливанадата аммония промыванием водой после фильтрования, сушку и кальцинирование осадка для удаления аммиака с получением V2O5 или восстановление осадка при высокой температуре восстанавливающим газом, таким как каменноугольный газ или природный газ с получением V2O3. В настоящее время большинство производителей в мире применяют этот способ для получения ванадиевых продуктов.

Этот способ имеет преимущества, заключающиеся в высоком качестве продукта, стабильности процесса и легкости регуляции. Однако, соль аммония, которую применяют в количестве значительно более высоком, чем теоретическое количество, во время осаждения ванадия, для получения продукта ванадия высокого качества, так что сточная вода после осаждения ванадия имеет высокую концентрацию аммиачного азота и соли натрия и ее очень трудно обработать, например, концентрация  бывает до 2000-8000 мг/л или даже выше и концентрация Na+ может быть выше 20 г/л. Следовательно, обработка сточной воды является наиболее сложной проблемой, которую нужно решить в способе выделения ванадия с применением соли натрия. Если сточную воду непосредственно возвращают на стадию выщелачивания для циркуляции, поскольку ванадат натрия в прокаленном материале (называемом также "прокаленным продуктом") непрерывно растворяется в воде, в то время как соль натрия не может удаляться из раствора, концентрация соли натрия в растворе становится все более и более высокой, количество соли аммония, требуемое для осаждения ванадата, становится все более и более большим, раствор быстро становится вязким, трудно проводить фильтрование или осаждение ванадия, и фактически циркуляция не может продолжаться после 1-2 циклов; следовательно, сточную воду нельзя непосредственно циркулировать и снова применять.

бывает до 2000-8000 мг/л или даже выше и концентрация Na+ может быть выше 20 г/л. Следовательно, обработка сточной воды является наиболее сложной проблемой, которую нужно решить в способе выделения ванадия с применением соли натрия. Если сточную воду непосредственно возвращают на стадию выщелачивания для циркуляции, поскольку ванадат натрия в прокаленном материале (называемом также "прокаленным продуктом") непрерывно растворяется в воде, в то время как соль натрия не может удаляться из раствора, концентрация соли натрия в растворе становится все более и более высокой, количество соли аммония, требуемое для осаждения ванадата, становится все более и более большим, раствор быстро становится вязким, трудно проводить фильтрование или осаждение ванадия, и фактически циркуляция не может продолжаться после 1-2 циклов; следовательно, сточную воду нельзя непосредственно циркулировать и снова применять.

В настоящее время имеется в основном две схемы для разрешения проблем загрязнения сточной воды процесса экстракции ванадия с применением соли натрия. По одной схеме нужно удалять тяжелые металлы, проводить обработки для удаления аммиака и удаления натрия и затем выгрузку, в которой процедура удаления аммиака в основном содержит метод упаривания воздухом, метод мембранного отделения, метод осаждения смешанным фосфатом магния и аммония, метод химического окисления, метод адсорбции цеолитом и биологический метод удаления азота и для удаления натрия в основном применяют способ кристаллизации концентрацией. Недостатки данной схемы состоят в том, что стоимость обработки для удаления аммиака и обработки для удаления натрия является слишком высокой, чтобы быть приемлемой для промышленных предприятий, возможно, что во время обработки имеет место появление новых загрязнений, и извлеченной солью натрия является сульфат натрия, содержащий много примесей, которые будут выделять SO2 и загрязнять окружающую среду при прокаливании и поэтому он не является подходящим в качестве добавки для прокаливания. По другой схеме нужно удалять тяжелые металлы, проводить обработки для удаления аммиака и удаления натрия и возвращать воду конденсации для циркуляции. Отличие от первой схемы состоит в том, что воду первой схемы не циркулируют, но она должна удовлетворять национальному промышленному стандарту для слива сточной воды (≤15 мг/л для аммиачного азота сточной воды), поэтому очень трудно удовлетворять требованиям этого стандарта, и требуются большие затраты для этого; хотя во второй схеме сточную воду не сливают, нужно затратить большое количество энергии для выпаривания сточной воды, что также является недостатком способа из-за высокой стоимости, и выпаренный газообразный аммиак обычно не извлекают.

Следовательно, проблема обработки и утилизации сточной воды, имеющей высокое содержание аммиачного азота и высокое содержание соли натрия, являющейся результатом способа извлечения ванадия с применением соли натрия, в данной области настоятельно должна быть разрешена.

С 1960-х и 1970-х годов изучали способ извлечения ванадия с применением извести или известняка в качестве добавки для прокаливания, обычно называемый способом извлечения ванадия с применением соли кальция или способ извлечения ванадия с обызвествляющим прокаливанием, который достигает цели при некоторых наследуемых недостатках способа извлечения ванадия с применением соли натрия и характеризуется (1) строгим ограничением по содержанию СаО (меньше чем 1,5%) в ванадиевом шлаке, поскольку выход извлечения ванадия падает на 4,7-9%, когда содержание СаО в шлаке повышается на 1%; (2) высокой стоимостью вследствие расхода большого количества натриевой соли и соли аммония и (3) загрязнением окружающей среды, вызванным большим количеством соли натрия и соли аммония в сточной воде. Прокаленный материал способа извлечения ванадия с применением соли кальция можно выщелачивать с серной добавкой или карбонатом или бикарбонатом.

В заявке на патент Германии №2324737 и заявке на патент Великобритании №1394024 описан способ выщелачивания обызвествленного прокаленного материала раствором карбоната натрия. В патенте США №3853985 описан способ выщелачивания обызвествленного прокаленного материала карбонатом аммония или бикарбонатом аммония. В публикации "Thermodynamics and kinetics of vanadium slag calcium salt roasting-carbonate leaching" (Vanadium titanium, 1997, No.6: 1-6) описаны термодинамики и кинетики выщелачивания обызвествленного прокаленного материала с применением карбоната и бикарбоната. Вследствие применения соли натрия и соли аммония указанные выше в литературе способы также имеют проблему обработки сточной воды для удаления аммиачного азота.

В заявке на патент Великобритании №1394024 описан также способ, включающий в себя выщелачивание прокаленного материала серной кислотой или хлористоводородной кислотой, регулирование рН продукта кислотного выщелачивания до 1,6-1,9, нагревание для гидролиза и осаждения ванадия и сушку и кальцинирование осадка с получением продукта оксида ванадия, содержащего приблизительно 93,5% V2O5 и значительное количество примесей. В публикации "Study of V2O5 extraction process by vanadium slag lime roasting method" (Iron Steel Vanadium Titanium, 1992, 13(6): 1-9) описано исследование по получению V2O5 обызвествляющим прокаливанием тонко измельченного ванадиевого шлака и выщелачиванием серной кислотой, в котором к полученному продукту кислотного выщелачивания добавляли серную кислоту для регулирования рН до 2 и затем нагревают для гидролиза и осаждения ванадия, получая при этом продукт с чистотой 93,6-93,92%. В публикации "Study of V2O5 extraction by vanadium slag calcium salt roasting-sulfuric acid leaching" описано исследование по обызвествляющему прокаливанию и выщелачиванию ванадиевого шлака. На тульском ванадиевом заводе бывшего Советского Союза сконструирован впервые в мире (кроме того, единственный завод) завод по производству ванадия, в котором применяют способ обызвествляющего прокаливания - выщелачивания серной кислотой - гидролиза и осаждения ванадия, который может дать продукт V2O5 с чистотой 88-94% (в среднем 92%) и содержит в качестве основных примесей Mn, Mg и Са, и затем продукт V2O5 расплавлением превращают в ванадиевое железо, также содержащее многие примеси; поэтому продукт данного производителя является неконкурентным на международном рынке и в основном этот продукт поставляют на внутренний рынок, это является основной причиной того, что другие ванадиевые заводы не применяют этот способ.

Для повышения конкурентоспособности продукта на рынке в заявках на патенты России №№2001127026/02 и 96106854/02 описан способ получения оксида ванадия высокого качества из осадка после гидролиза, содержащего примеси Mn, Ca и Mg. Способ содержит применение NaOH для растворения осадка после гидролиза, затем добавление соли аммония, подобной сульфату аммония, при нагревании, осаждение поливанадата аммония и кальцинирование с получением оксида ванадия высокого качества с содержанием V2O5 выше, чем 98%. Способ обеспечивает снижение общего количества содержащей аммиак сточной воды, но все же требует обработку сточной воды, включающую в себя удаление аммиака и удаление натрия; поэтому все же существуют технические и экономические трудности, связанные с высокой стоимостью и трудностью обработки сточной воды для удаления аммиачного азота, кроме того, степень извлечения ванадия снижается до некоторой степени вследствие длительного процесса обработки и усложненных процедур.

До настоящего времени не имеется подходящей публикации, относящейся к способу, который может не только дать ванадиевый продукт высокого качества, но также полностью разрешает проблему обработки сточной воды способа извлечения ванадия и повторного применения сточной воды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является предоставление способа получения оксида ванадия, которым можно не только получить ванадиевый продукт высокого качества, но также циркулировать и снова применять сточную воду извлечения ванадия.

Способ получения оксида ванадия в настоящем изобретении содержит нижеследующие стадии, включающие в себя

а. смешивание ванадийсодержащего материала с добавкой с получением смешанного материала, где добавкой является СаО или известняк, и количество добавки делает массовое отношение CaO/V2O5 в смешанном материале в пределах 0,5-1,4:1;

b. прокаливание смешанного материала при 860-950°С в окисляющей атмосфере в течение 60-240 мин с получением прокаленного материала;

с. добавление воды в прокаленный материал с получением суспензии, перемешивание суспензии и медленное добавление раствора серной кислоты для выщелачивания суспензии при регулировании рН в пределах 2,5-3,5;

d. удаление остатка после выщелачивания с получением продукта выщелачивания, обработку продукта выщелачивания для удаления Р и обработку для удаления Са, чтобы массовое отношение общего V к Р в продукте выщелачивания было ≥1000 и содержание [Са2+] в продукте выщелачивания было ≤0,05 г/л, промывание остатка циркуляционной водой с получением промывной воды, применимой для получения суспензии в следующем выщелачивании;

е. подвергание продукта выщелачивания с удаленным Р и удаленным Са ионному обмену со смолой, которая имеет катионы сильной кислоты и которую предварительно трансформировали аммиаком или солью аммония, так чтобы получить подвергнутый обмену раствор, в котором массовое отношение NH3/Mn составляет 0,6-2000:1, причем смолой с катионами сильной кислоты является смола, которую можно применять для обмена ионов при рН 2-5 для абсорбции Mn2+, Mg2+ и Fe3+;

f. регулирование рН подвергнутой обмену раствора серной кислотой до 1,5-2,5, нагревание до температуры между 90°С и температурой кипения, выдерживание раствора при такой температуре в течение 30-120 мин, фильтрование и промывание и сушку осадка с получением поливанадата аммония, кальцинирование поливанадата аммония для удаления аммиака с получением V2O5 или восстановление поливанадата аммония с получением V2O3; и

g. удаление примесей Р, Mn и Mg в сточной воде, полученной на стадии f, для установления концентраций Mn2+ и Mg2+ ниже, чем 5 г/л, соответственно, и концентрации Р ниже, чем 0,005 г/л, с получением циркуляционной воды и возвращение циркуляционной воды на стадию с для получения суспензии и на стадию d для промывания остатка,

где твердый исходный материал, применяемый в указанных выше стадиях, имеет общее содержание щелочного металла не больше чем 0,3 масс.%, и общее количество Cl- и  не больше чем 0,1 масс.%, и жидкий исходный материал, применяемый в указанных выше стадиях, имеет общее содержание щелочного металла не больше чем 0,1 г/л и общее количество Cl- и NO3- не больше чем 0,1 г/л.

не больше чем 0,1 масс.%, и жидкий исходный материал, применяемый в указанных выше стадиях, имеет общее содержание щелочного металла не больше чем 0,1 г/л и общее количество Cl- и NO3- не больше чем 0,1 г/л.

Согласно настоящему изобретению, сточную воду можно циркулировать и снова использовать; и, кроме того, когда в способе изобретения применяют обызвествляющее прокаливание и выщелачивание серной кислотой для получения раствора ванадия, по существу не содержащего ионы щелочного металла, и различные исходные материалы (в том числе пополняющая вода) по существу не содержат легко растворимые ионы щелочного металла, галогена и нитрата, можно поддерживать баланс легко растворимых ионов во время процесса циркуляции, сточную воду можно циркулировать и снова применять после обработки, и таким образом разрешаются проблемы обработки сточной воды общепринятого способа извлечения ванадия с применением соли натрия.

В стадии а ванадийсодержащим материалом могут быть различные ванадийсодержащие исходные материалы, применимые для получения оксида ванадия, такие как ванадиевый шлак или другие ванадийсодержащие исходные материалы (такие как ванадийсодержащий магнетит и руда ванадия, свинца, цинка и т.д.), предпочтительно ванадиевый шлак.

В стадии а смешанный материал предпочтительно измельчают до размера частиц 0,1 мм или меньше, для того, чтобы ванадий можно было легко окислить в V5+ для получения ванадата.

В стадии b окисляющей атмосферой может быть чистый кислород, воздух или смесь кислорода и инертного газа. Инертным газом предпочтительно является газообразный азот. Во время прокаливания подходящую температуру и время прокаливания можно выбрать в диапазоне настоящего изобретения, например, когда температура прокаливания является высокой (такая как 950°С), время прокаливания может быть укорочено (например, до 60 мин), и, когда температура прокаливания является низкой (такая как 860°С), время прокаливания может быть продлено (приблизительно до 240 мин).

В стадии с прокаленный материал предпочтительно охлаждают и измельчают до 0,18 мм или меньше для облегчения выщелачивания до того, как из него получали суспензию.

В стадии с суспензию предпочтительно получают перемешиванием прокаленного материала с 1,5-4-кратным по массе количеством воды. Выбранной водой является промывная вода, являющаяся результатом промывания остатка, и, если промывной воды недостаточно, для пополнения применяют циркуляционную воду. Раствор серной кислоты для выщелачивания имел концентрацию 10-75%, температура выщелачивания находится между комнатной температурой и 58°С и время выщелачивания составляет 30-90 мин. Более предпочтительно, рН суспензии регулируют до 2,8-3,3 при помощи 32-65 масс.% раствора серной кислоты.

Во время промывания остатка промывание проводят предпочтительно 5-7 раз, количество воды, применяемой для каждого промывания, предпочтительно составляет 20-35 масс.% массы остатка в сухом состоянии для поддержания водного баланса в процессе циркуляции.

Для обработки с целью удаления Р можно применять реагент для удаления Р, если он удовлетворяет отношению TV/P≥1000. Для обработки с целью удаления Са можно применять реагент для удаления Са, если он удовлетворяет величине [Са2+]≤0,05 г/л.

В стадии е смолу с катионами сильной кислоты предварительно обрабатывают аммиаком или солью аммония для превращения большинства обмениваемых групп в смоле в NH4+, в то время как остальные сохраняются как катионы Н+. Смолой с катионами сильной кислоты предпочтительно является полистиролсульфонатная смола или полипропиленсульфонатная смола. Предпочтительно, смолу с катионами сильной кислоты предварительно обрабатывают для превращения аммиаком или солью аммония, так чтобы вода для промывания, являющаяся результатом превращения, имела рН 2,8-3,8. Для превращения нельзя применять щелочные соединения щелочных металлов, такие как гидроксид натрия или гидроксид калия.

Кроме того, на стадии е после ионного обмена смолу с катионами сильной кислоты, содержащую Mn2+, Mg2+ и Fe3+, можно обработать 4-6 масс.% раствором серной кислоты для удаления десорбцией примесей Mn2+ и Mg2+, так чтобы смола регенерировалась и ее можно было снова применять, и раствор, полученный после десорбции, можно было применять для десорбции снова и можно было применять для выделения Mn с нейтрализацией остатка сточной водой после снижения десорбирующей способности.

На стадии g сточную воду можно обработать согласно различным обычным способам удаления Р, Mn и Mg, например, известковое молоко применяют для нейтрализации сточной воды до рН 9-11, сточную воду фильтруют для удаления основных примесей, таких как Mn, Р и Mg, при получении после нейтрализации сточной воды остатка, применимого в качестве исходного материала для извлечения Mn; или Mn можно отдельно выделить другими реагентами, и затем удаляют примеси, подобные Mn, Р и Mg.

Поскольку возвращенная циркуляционная вода может содержать некоторое количество  , если массовое отношение NH3/Mn в продукте выщелачивания с удаленным Р и удаленным Са уже удовлетворяет указанному выше требованию, ионообменную смолу не добавляют и непосредственно проводят осаждение ванадия.

, если массовое отношение NH3/Mn в продукте выщелачивания с удаленным Р и удаленным Са уже удовлетворяет указанному выше требованию, ионообменную смолу не добавляют и непосредственно проводят осаждение ванадия.

Настоящее изобретение имеет следующие благоприятные эффекты.

1. В способе изобретения применяют методику обызвествляющего прокаливания и выщелачивания серной кислотой с получением раствора ванадия, по существу не содержащего ионы щелочных металлов, и различные исходные материалы (включающие в себя добавленную воду), по существу не содержащие легко растворимые ионы щелочного металла, галогена и нитрата, так что во время циркуляции можно поддерживать баланс легко растворимых ионов, и устраняются проблемы обработки сточной воды общепринятым способом извлечения ванадия с применением соли натрия.

2. Для замены примесей, подобных Mn, Р и Mg, на  , применяют ионообменную смолу, чтобы очистить ванадийсодержащий раствор и получить продукт оксида ванадия высокого качества, так что разрешается техническая проблема, состоящая в том, что общепринятый способ с обызвествляющим прокаливанием и выщелачиванием серной кислотой не может дать ванадиевый продукт с высокой чистотой.

, применяют ионообменную смолу, чтобы очистить ванадийсодержащий раствор и получить продукт оксида ванадия высокого качества, так что разрешается техническая проблема, состоящая в том, что общепринятый способ с обызвествляющим прокаливанием и выщелачиванием серной кислотой не может дать ванадиевый продукт с высокой чистотой.

3. Массовое отношение NH3/Mn раствора перед осаждением ванадия регулируют, чтобы регулировать степень ионного обмена, когда отношение в растворе, подвергаемом ионообмену, ниже, чем величина, указанная в настоящем изобретении, ионный обмен проводят для регуляции отношения до указанной величины и затем проводят осаждение ванадия; когда отношение в продукте выщелачивания уже достигло указанной в настоящем изобретении величины, ионный обмен не требуется, и сразу проводят осаждение ванадия, и часть  выгружают вместе с осадком поливанадата аммония, так что концентрация

выгружают вместе с осадком поливанадата аммония, так что концентрация  в системе не будет непрерывно повышаться, что дает возможность проводить циркуляцию и повторное применение.

в системе не будет непрерывно повышаться, что дает возможность проводить циркуляцию и повторное применение.

4. Для выщелачивания применяют циркуляционную воду, содержащую сульфатную соль, такую как (NH4)2SO4; в диапазоне условий выщелачивания в настоящем изобретении  не будет оказывать отрицательное влияние, и ион

не будет оказывать отрицательное влияние, и ион  является благоприятным для повышения степени выщелачивания обызвествленного прокаленного материала, так что в результате можно реализовывать циркуляцию и повторное использование воды.

является благоприятным для повышения степени выщелачивания обызвествленного прокаленного материала, так что в результате можно реализовывать циркуляцию и повторное использование воды.

5. Способ изобретения может значительно увеличить общую степень извлечения (вплоть до 83-85%) оксида ванадия из ванадиевого шлака, тогда как степень извлечения оксида ванадия общепринятым способом извлечения ванадия с применением соли натрия составляет приблизительно 80%; следовательно, способ изобретения имеет повышенную степень извлечения, в среднем на 3-5% выше по сравнению с общепринятым способом извлечения ванадия с применением соли натрия, полученный ванадиевый продукт имеет хорошее качество и удовлетворяет требованиям национального стандарта Китая № GB 3283-87.

6. Для замены дорогого карбоната натрия применяют недорогой известковый материал, количество расходуемой серной кислоты аналогично количеству ее в способе извлечения ванадия с применением соли натрия, расход и стоимость других вспомогательных материалов являются низкими; следовательно, расход и стоимость различных вспомогательных и исходных материалов значительно снижаются.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

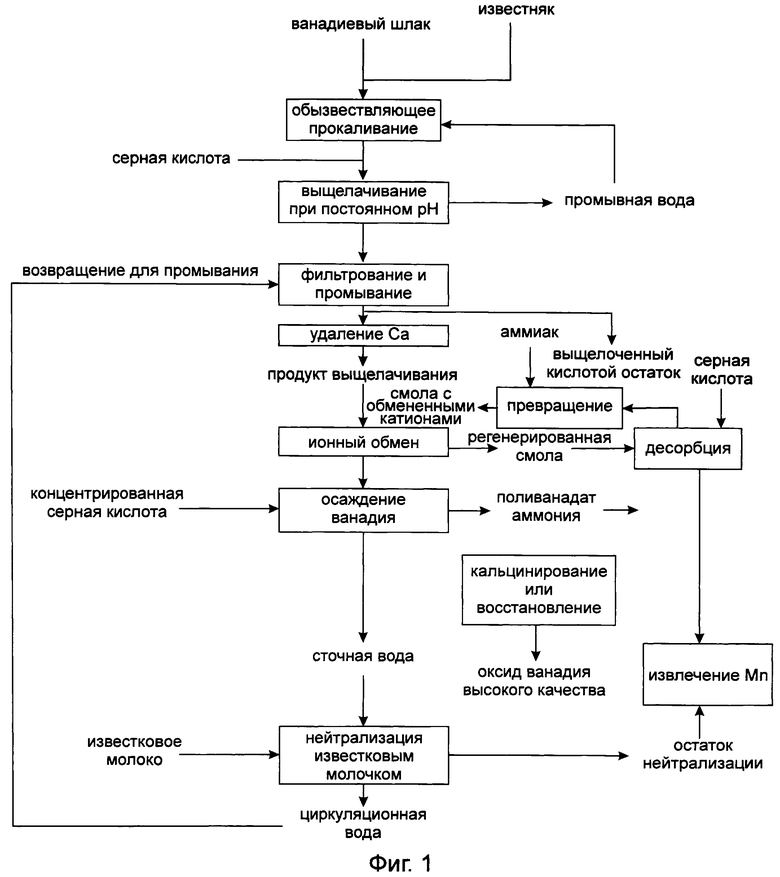

На фиг.1 показана схема одного предпочтительного варианта осуществления способа настоящего изобретения.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение далее будет описано посредством нижеследующих примеров.

Во всех нижеследующих примерах применяли схему, показываемую на фиг.1. Предпочтительные примеры кратко описаны в сочетании с фиг.1.

Сначала ванадиевый шлак и известь смешивают с получением смешанного материала (эквивалент стадии а);

смешанный материал обызвествляют и прокаливают (эквивалент стадии b);

для выщелачивания прокаленного материала при постоянном значении рН применяют раствор серной кислоты (эквивалент стадии с);

после выщелачивания остаток и продукт выщелачивания разделяют, остаток промывают разбавленным раствором серной кислоты с рН 3-6 и промывную воду собирают для получения суспензии (эквивалент стадии d);

продукт выщелачивания подвергают ионному обмену для удаления примесей (эквивалент стадии е);

проводят осаждение ванадия и поливанадат аммония, полученный при ванадиевом осаждении, кальцинируют или восстанавливают с получением оксида ванадия с высокой чистотой (эквивалент стадии f);

в промывную воду, полученную при осаждении ванадия, для нейтрализации добавляют молочную известь, полученную циркуляционную воду возвращают для получения суспензии или остатка промывания и Mn извлекают из остатка нейтрализации (эквивалент стадии g).

Пример 1

Применяют прокаленный материал, полученный согласно стадии (1), проводят 51 цикл процесса циркуляции сточной воды согласно способу изобретения, каждый цикл включает в себя стадии (2)-(6).

(1) Получение прокаленного материала

Обычный ванадиевый шлак состава, показанного в таблице 1, измельчают до размера частиц меньше чем 0,098 мм, 28 кг порошка измельченного до порошка ванадиевого шлака смешивают с 1,96 кг извести (измельчен до размера частиц 0,1 мм), содержащей CaO≥98%, и затем смесь прокаливают при 860°С на воздухе в течение 240 мин, охлаждают и измельчают до размера частиц меньше чем 0,18 мм.

(2) Выщелачивание прокаленного материала

2000 мл воды, являющейся результатом промывания остатка последнего цикла (чистую воду применяют в первом цикле), добавляют к 500 г размолотого прокаленного материала с получением суспензии, непрерывно при перемешивании медленно добавляют 10-32 масс.% раствор серной кислоты, во время процесса выщелачивания рН регулируют при 2,8-3,3, тогда как температуру суспензии выдерживают при температуре между комнатной температурой и 58°С, реакцию проводят в течение 60 мин. Получающуюся в результате смесь фильтруют, получая при этом продукт выщелачивания, остаток промывают циркуляционной водой (чистую воду применяют для первого цикла) 6-7 раз, каждый раз применяют 120 мл воды, промывную воду объединяют для получения суспензии для выщелачивания в следующем цикле, остаток сушат и взвешивают для определения содержания TV (общего ванадия) и вычисления степени выщелачивания ванадия. Продукт выщелачивания подвергают обработке для удаления Р и обработке для удаления Са и получения продукта, удовлетворяющего условию: TV/P≥1000 и [Са2+]≤0,05 г/л, и затем проводят ионный обмен.

(3) Ионный обмен

Продукт выщелачивания с удаленным Р и удаленным Са подвергают ионному обмену с полистиролсульфонатной катионной смолой, которую предварительно подвергали превращению обработкой аммиаком. Подвергнутый обмену раствор применяли для осаждения ванадия. Массовое отношение NH3/Mn в подвергнутом обмену растворе регулировали так, чтобы оно было 0,6-50:1 регулированием массового отношения продукта выщелачивания к смоле.

(4) Осаждение ванадия и получение V2O5 кальцинированием

Для регуляции рН подвергнутого обмену раствора до 1,5-2,5 применяют небольшое количество серной кислоты, затем полученный продукт нагревают до температуры выше 90°С, выдерживают в течение 60-120 мин и фильтруют, осадок промывают водопроводной водой, содержащей [Na+K]≤0,1 г/л, 3 раза с применением каждый раз 30 мл, и промывную сточную воду объединяют с супернатантом процесса осаждения ванадия, получая при этом сточную воду осаждения ванадия.

Осадок поливанадата аммония сушат, кальцинируют и плавят при 500-800°С, получая при этом V2O5, и анализируют состав полученного V2O5.

(5) Обработка сточной воды

Получают молочную известь с низким содержанием воды, добавляют ее в сточную воду процесса осаждения ванадия для регуляции рН раствора до 9,0-10,0 и фильтруют. рН фильтрата регулируют до 5-7 разбавленной серной кислотой, получая при этом циркуляционную воду в качестве остатка промывной жидкости для выщелачивания в следующем цикле. Остаток нейтрализации, полученный при фильтровании, применяют в качестве исходного материала для извлечения Mn.

(6) Регенерация смолы

Смолу, содержащую катион, такой как Mn2+ (на смоле), повторно используют после десорбции катиона 4-6 масс.% раствором серной кислоты. Раствор, являющийся результатом десорбции катиона, используют снова для десорбции и применяют для извлечения Mn с нейтрализацией остатка сточной водой после снижения десорбирующей способности.

Вышеуказанные стадии (2)-(6) повторяют, для каждого цикла применяют 500 г прокаленного материала, отношение жидкого вещества к твердому для каждого цикла составляет 4:1, осаждение ванадия не проводят после выщелачивания в первом цикле, продукт выщелачивания применяют для получения суспензии второго цикла с целью повышения концентрации ванадия продукта выщелачивания; затем во время выщелачивания в каждом из остальных циклов остаток промывной воды последнего цикла применяют в стадии (2) и недостающую часть пополняют циркуляционной водой; циркуляционную воду применяют для промывания остатка и недостающую часть пополняют свежей водой. Проводят 51 цикл и из системы не разгружают сточную воду, содержащую аммиачный азот.

За исключением первого цикла, проводимого без осаждения ванадия, максимальная величина, минимальная величина и средняя величина степени извлечения остальных циклов показаны в таблице 2; максимальные величины, минимальные величины и средние величины химических компонентов продукта V2O5 остальных циклов показаны в таблице 3, в таблице 3 показаны также составы metallurgical №98 и №99 национального стандарта Китая № GB 3283-87; и максимальные величины, минимальные величины и средние величины содержания компонентов циркуляционной воды после циркуляционной обработки остальных циклов показаны в таблице 4.

Степени извлечения при предварительной обработке исходного материала и удалении аммиака кальцинированием в указанной выше таблице 2 получены из данных длительного промышленного получения.

Примечание: процедура предварительной обработки исходного материала включает в себя распыление крупнозернистого сыпучего ванадиевого шлака, измельчение и удаление железа, в этом процессе теряется небольшое количество ванадия.

В таблице 2 можно увидеть, что общая средняя степень извлечения V2O5 из ванадиевого шлака способом настоящего изобретения достигает 85,26%.

В таблице 3 показано, что ванадиевый продукт, полученный данным способом, обладает хорошим качеством и удовлетворяет требованиям национального стандарта Китая № GB 3283-87.

ненты

Из данных таблицы 4 можно видеть, что после 51 цикла циркуляции сточной воды не наблюдается тенденция обогащения различными ионами загрязнений, реализуется циркуляция и повторное использование сточной воды экстракции ванадия при низкой стоимости, где К и Na попадают в основном из исходного материала, ванадиевого шлака, и сумма K+Na в циркуляционной воде стабилизируется в пределах 0,2-0,4 г/л и не повышается после 51 цикла.

Пример 2

Применяют прокаленный материал, полученный согласно стадии (1), проводят 51 цикл процесса циркуляции сточной воды согласно способу изобретения, и каждый цикл включает в себя стадии (2)-(6).

(1) Получение прокаленного материала

Ванадиевый шлак, показанный в таблице 5, измельчают до размера частиц меньше чем 0,098 мм.

28 кг измельченного до порошка ванадиевого шлака смешивают с 1,82 кг извести (измельчена до размера частиц меньше 0,1 мм), содержащей 98% CaO, и затем смесь прокаливают при 950°С на воздухе в течение 60 мин, охлаждают и размалывают до размера частиц меньше чем 0,18 мм.

(2) Выщелачивание прокаленного материала

1250 мл воды, являющейся результатом промывания остатка последнего цикла (чистую воду применяют в первом цикле), добавляют к 500 г размолотого прокаленного материала с получением суспензии, непрерывно при перемешивании медленно добавляют 32-65% раствор серной кислоты, во время процесса выщелачивания рН регулируют при 2,8-3,3, тогда как температуру суспензии сохраняют при температуре между комнатной температурой и 58°С, реакцию проводят в течение 60 мин. Получающуюся в результате смесь фильтруют, получая при этом продукт выщелачивания, остаток промывают циркуляционной водой (чистую воду применяют для первого цикла) 6 раз, каждый раз применяют 120 мл, промывную воду объединяют для получения суспензии для выщелачивания в следующем цикле и остаток сушат и взвешивают для определения содержания TV (общего ванадия) и вычисления степени выщелачивания ванадия. Продукт выщелачивания подвергают обработке для удаления Р и обработке для удаления Са и получения продукта, удовлетворяющего условию: TV/P≥1000 и [Са2+]≤0,05 г/л, и затем проводят ионный обмен.

(3) Ионный обмен

Продукт выщелачивания с удаленным Р и удаленным Са подвергают ионному обмену с полистиролсульфонатной катионной смолой, которую предварительно подвергали превращению обработкой аммиаком. Подвергнутый обмену раствор применяли для осаждения ванадия. Массовое отношение NH3/Mn в подвергнутом обмену растворе регулировали так, чтобы оно было 2-10:1 регулированием массового отношения продукта выщелачивания к смоле.

(4) Осаждение ванадия и получение V2O5 кальцинированием

Для регуляции рН подвергнутого обмену раствора до 1,5-2,5 применяют небольшое количество серной кислоты, затем полученный продукт нагревают до температуры выше 90°С, выдерживают в течение 60-120 мин и фильтруют, осадок промывают водопроводной водой, содержащей [Na+K]≤0,1 г/л, 3 раза с применением каждый раз 30 мл воды, и промывную сточную воду объединяют с супернатантом процесса осаждения ванадия с получением сточной воды осаждения ванадия.

Осадок поливанадата аммония сушат, кальцинируют и плавят при 500-800°С, получая при этом V2O5, и анализируют состав полученного V2O5.

(5) Обработка сточной воды

Получают молочную известь с низким содержанием воды, добавляют ее в сточную воду процесса осаждения ванадия для регуляции рН раствора до 9,0-9,5 и фильтруют. рН фильтрата регулируют до 5-7 разбавленной серной кислотой, получая при этом циркуляционную воду в качестве остаточной промывной жидкости для выщелачивания в следующем цикле. Остаток нейтрализации, полученный при фильтровании, применяют в качестве исходного материала для извлечения Mn.

(6) Регенерация смолы

Смолу, содержащую катион, такой как Mn2+, повторно используют после десорбции катиона 4-6 масс.% раствором серной кислоты. Раствор, являющийся результатом десорбции, используют снова для десорбции катиона и применяют для извлечения Mn с нейтрализацией остатка сточной водой после снижения десорбирующей способности.

Вышеуказанные стадии (2)-(6) повторяют, для каждого цикла применяют 500 г прокаленного материала, отношение жидкого вещества к твердому для каждого цикла составляет 4:1, осаждение ванадия не проводят после выщелачивания в первом цикле, продукт выщелачивания применяют для получения суспензии второго цикла для повышения концентрации ванадия продукта выщелачивания; затем во время выщелачивания в каждом из остальных циклов остаточную промывную воду последнего цикла применяют в стадии (2) и недостающую часть пополняют циркуляционной водой; циркуляционную воду применяют для промывания остатка и недостающую часть пополняют свежей водой. Проводят 51 цикл и из системы не выгружают сточную воду, содержащую аммиачный азот.

За исключением первого цикла, проводимого без осаждения ванадия, максимальная величина, минимальная величина и средняя величина степени извлечения остальных циклов показаны в таблице 6; максимальные величины, минимальные величины и средние величины содержания химических компонентов продукта V2O5 остальных циклов показаны в таблице 7; и максимальные величины, минимальные величины и средние величины содержания компонентов циркуляционной воды после циркуляционной обработки остальных циклов показаны в таблице 8.

Степени извлечения при предварительной обработке исходного материала и удалении аммиака кальцинированием в указанной выше таблице 6 получены из данных длительного промышленного получения.

Из данных таблицы 6 можно увидеть, что общая средняя степень извлечения V2O5 из ванадиевого шлака способом настоящего изобретения достигает 84,16%.

В таблице 7 показано, что ванадиевый продукт, полученный данным способом, обладает хорошим качеством и удовлетворяет требованиям национального стандарта Китая № GB 3283-87.

ты

Из данных таблицы 8 можно видеть, что после 51 цикла циркуляции сточной воды не наблюдается тенденция обогащения различными ионами загрязнений и реализуется при низкой стоимости циркуляция и повторное использование сточной воды экстракции ванадия, где K и Na попадают в основном из исходного материала, ванадиевого шлака, и содержание суммы K+Na в циркуляционной воде стабилизируется в пределах 0,2-0,4 г/л и не повышается после 51 цикла.

Пример 3

Применяют прокаленный материал, полученный согласно стадии (1), проводят 100 циклов процесса циркуляции сточной воды согласно способу изобретения, каждый цикл включает в себя стадии (2)-(6).

(1) Получение прокаленного материала

110 кг ванадиевого шлака состава, показанного в таблице 9, измельчают до размера частиц меньше, чем 0,098 мм, измельченный порошок ванадиевого шлака смешивают с 7,7 кг извести (измельчена до размера частиц меньше 0,1 мм), содержащей 98% СаО, и затем смесь прокаливают при 920°С на воздухе в течение 150 мин, охлаждают и размалывают до размера частиц меньше чем 0,18 мм.

(2) Выщелачивание прокаленного материала.

2000 мл воды, являющейся результатом промывания последнего цикла (чистую воду применяют в первом цикле), добавляют к 1000 г размолотого прокаленного материала с получением суспензии, непрерывно при перемешивании медленно добавляют 50-75% раствор серной кислоты, во время процесса выщелачивания рН регулируют при 2,8-3,3, тогда как температуру суспензии сохраняют при температуре между комнатной температурой и 58°С, реакцию проводят в течение 60 мин. Получающуюся в результате смесь фильтруют, получая при этом продукт выщелачивания, остаток промывают циркуляционной водой (чистую воду применяют для первого цикла) 5-6 раз, каждый раз применяют 250 мл воды, промывную воду объединяют для получения суспензии для выщелачивания в следующем цикле и остаток сушат и взвешивают для определения содержания TV (общего ванадия) и вычисления степени выщелачивания ванадия. Продукт выщелачивания подвергают обработке для удаления Р и обработке для удаления Са и получения продукта, удовлетворяющего условию: TV/P≥S1000 и [Са2+]≤0,05 г/л, и затем проводят ионный обмен.

(3) Ионный обмен

Продукт выщелачивания с удаленным Р и удаленным Са подвергают ионному обмену с полистиролсульфонатной катионной смолой, которую предварительно подвергали превращению обработкой аммиаком. Подвергнутый обмену раствор применяют для осаждения ванадия. Массовое отношение NH3/Mn в подвергнутом обмену растворе регулировали так, чтобы оно было 10-2000:1 регулированием массового отношения продукта выщелачивания к смоле.

(4) Осаждение ванадия и получение V2O5 кальцинированием

Для регуляции рН подвергнутого обмену раствора до 1,5-2,5 применяют небольшое количество серной кислоты, затем полученный продукт нагревают до температуры выше 90°С, выдерживают в течение 60-120 мин и фильтруют, осадок промывают водопроводной водой, содержащей [Na+K]≤0,1 г/л, 3 раза с применением каждый раз 30 мл воды, и промывную сточную воду объединяют с супернатантом процесса осаждения ванадия с получением сточной воды осаждения ванадия.

Осадок поливанадата аммония сушат, кальцинируют и плавят при 500-800°С, получая при этом V2O5, и анализируют состав полученного V2O5.

(5) Обработка сточной воды

Получают молочную известь с низким содержанием воды, добавляют ее в сточную воду процесса осаждения ванадия для регуляции рН раствора до 10-11 и фильтруют. рН фильтрата регулируют до 5-7 разбавленной серной кислотой, получая при этом циркуляционную воду в качестве остаточной промывной воды для выщелачивания в следующем цикле. Остаток нейтрализации, полученный при фильтровании, применяют в качестве исходного материала для извлечения Mn.

(6) Регенерация смолы

Смолу, содержащую катион, такой как Mn2+, повторно используют после десорбции катионов 4-6 масс.% раствором серной кислоты. Раствор, являющийся результатом десорбции катионов, используют снова для десорбции и применяют для извлечения Mn с нейтрализацией остатка сточной водой после снижения десорбирующей способности.

Вышеуказанные стадии (2)-(6) повторяют, для каждого цикла применяют 1000 г прокаленного материала, отношение жидкого вещества к твердому для каждого цикла составляет 2:1, осаждение ванадия не проводят после выщелачивания в первом цикле, продукт выщелачивания применяют для получения суспензии второго цикла с целью повышения концентрации ванадия продукта выщелачивания; затем во время выщелачивания в каждом из остальных циклов остаточную промывную воду последнего цикла применяют в стадии (2) и недостающую часть пополняют циркуляционной водой; циркуляционную воду применяют для промывания остатка и недостающую часть пополняют свежей водой. Проводят 51 цикл и из системы не удаляют сточную воду, содержащую аммиачный азот.

За исключением первого цикла, проводимого без осаждения ванадия, максимальная величина, минимальная величина и средняя величина степени извлечения остальных циклов показаны в таблице 10; максимальные величины, минимальные величины и средние величины содержания химических компонентов продукта V2O5 остальных циклов показаны в таблице 11; и максимальные величины, минимальные величины и средние величины содержания компонентов циркуляционной воды после циркуляционной обработки остальных циклов показаны в таблице 12.

нием

Степени извлечения ванадия при предварительной обработке исходного материала и удалении аммиака кальцинированием в указанной выше таблице получены из данных длительного промышленного получения.

Из данных таблицы 10 должно быть очевидно, что общая средняя степень извлечения V2O5 из ванадиевого шлака способом настоящего изобретения достигает 83,18%.

ненты

В таблице 11 показано, что ванадиевый продукт, полученный данным способом, обладает хорошим качеством и удовлетворяет требованиям национального стандарта Китая № GB 3283-87.

ненты

Из данных таблицы 12 можно видеть, что после 51 цикла циркуляции сточной воды не наблюдается тенденция обогащения различными ионами загрязнений и реализуется при низкой стоимости повторное использование сточной воды экстракции ванадия, где K и Na попадают в основном из исходного материала, ванадиевого шлака, и сумма K+Na в циркуляционной воде стабилизируется в пределах 0,1-0,5 г/л и не повышается после 51 цикла.

Настоящее изобретение относится к способу получения оксида ванадия с применением ионного обмена. Способ содержит смешивание ванадийсодержащего материала с СаО или известняком с получением исходного материала, который прокаливают в окисляющей атмосфере, выщелачивают, разделяют твердую и жидкую фазы, осуществляют ионный обмен продукта выщелачивания со смолой, которая имеет катионы сильной кислоты, осаждают ванадий и удаляют аммиак прокаливанием или восстановлением с получением оксида ванадия. Сточную воду экстракции ванадия возвращают в систему для циркуляции и повторно используют после обработки известковым молочком. Изобретение повышает степень извлечения ванадия и снижает стоимость продукции. 10 з.п. ф-лы, 1 ил., 12 табл., 3 пр.

1. Способ получения оксида ванадия, включающий в себя следующие стадии:

а. смешивание ванадийсодержащего материала с добавкой для получения смешанного материала, где добавкой является СаО или известняк и количество добавки обеспечивает массовое отношение СаО/V2O5 в смешанном материале в пределах 0,5-1,4:1;

b. прокаливание смешанного материала при 860-950°С в окисляющей атмосфере в течение 60-240 мин с получением прокаленного материала;

с. добавление воды в прокаленный материал с получением суспензии, перемешивание суспензии и медленное добавление раствора серной кислоты для выщелачивания суспензии при регулировании рН в пределах 2,5-3,5;

d. удаление остатка после выщелачивания с получением продукта выщелачивания, обработку продукта выщелачивания для удаления Р и обработку для удаления Са, для достижения массового отношения общего V к Р в продукте выщелачивания ≥1000 и содержания [Са2+] в продукте выщелачивания ≤0,05 г/л, промывание остатка циркуляционной водой с получением промывной воды, используемой для получения суспензии в следующем выщелачивании;

е. обеспечение ионного обмена продукта выщелачивания с удаленным Р и удаленным Са со смолой, которая имеет катионы сильной кислоты и которую предварительно подвергли обработке аммиаком или солью аммония, для получения подвергнутого ионному обмену раствора, в котором массовое отношение NH3/Mn составляет 0,6-2000:1, причем смолой с катионами сильной кислоты является смола, которую используют для обмена ионов при рН 2-5 и абсорбции Mn2+, Mg2+ и Fe3+;

f. регулирование рН подвергнутого ионному обмену раствора серной кислотой до 1,5-2,5, нагревание до температуры между 90°С и температурой кипения, выдерживание раствора при такой температуре в течение 30-120 мин, фильтрование, промывание и сушку осадка с получением поливанадата аммония, кальцинирование поливанадата аммония для удаления аммиака с получением V2O5 или восстановление поливанадата аммония с получением V2O3;

g. удаление примесей Р, Mn и Mg в сточной воде, полученной на стадии (f), для установления концентраций Mn2+ и Mg2+ ниже, чем 5 г/л, соответственно, и концентрации Р ниже, чем 0,005 г/л, с получением циркуляционной воды и возвращение циркуляционной воды на стадию (с) для получения суспензии и на стадию (d) для промывания остатка,

при этом твердый исходный материал, используемый в указанных выше стадиях, имеет общее содержание щелочного металла не больше, чем 0,3 мас.%, и общее количество Cl- и NO3- не больше, чем 0,1 мас.%, а жидкий исходный материал, используемый в указанных выше стадиях, имеет общее содержание щелочного металла не больше, чем 0,1 г/л, и общее количество CI- и NO3- не больше, чем 0,1 г/л.

2. Способ по п.1, в котором смешанный материал, полученный на стадии (а), имеет размер частиц 0,1 мм или меньше.

3. Способ по п,1, в котором на стадии (с) прокаленный материал охлаждают и измельчают до 0,18 мм или меньше перед получением его суспензии.

4. Способ по п.1, в котором на стадии (с) концентрация раствора серной кислоты составляет 10-75 мас.%, температура выщелачивания находится между комнатной температурой и 58°С, а время выщелачивания равно 30-90 мин.

5. Способ по п.1, в котором циркуляционную воду, полученную на стадии (g), возвращают на стадию (d) для промывания остатка с получением промывной воды, промывную воду возвращают на стадию (с) для выщелачивания и получения суспензии, при этом при недостаточном количестве промывной воды дополнительно используют циркуляционную воду.

6. Способ по п.1 или 5, в котором на стадии (с) массовое отношение общего количества воды для получения суспензии к прокаленному материалу составляет 1,5-4:1.

7. Способ по п.1, в котором промывание остатка проводят 5-7 раз, при этом количество воды, используемой для каждого промывания, составляет 20-35 мас.% от количества остатка в расчете на сухую основу.

8. Способ по п.1, в котором на стадии (е) в качестве смолы с катионом сильной кислоты используют полистиролсульфонатную смолу или полипропиленсульфонатную смолу.

9. Способ по п.1, в котором на стадии (е) смолу с катионом сильной кислоты предварительно обрабатывают аммиаком или солью аммония, при этом промывная вода, полученная после обработки смолы, имеет рН 2,8-3,8.

10. Способ по п.1, в котором на стадии (е) массовое отношение NH3/Mn в подвергнутом ионному обмену растворе находится в пределах 2-10:1.

11. Способ по п.1, в котором на стадии (е) смолу с катионом сильной кислоты, подвергнутую ионному обмену, повторно используют после регенерации 4-6 мас.% раствором серной кислоты и затем подвергают обработке аммиаком или солью аммония.

| CN 101215005 А, 09.07.2008 | |||

| CN 101066778 А, 07.11.2007 | |||

| CN 101157478 А, 09.04.2008 | |||

| Стеклодувная трубка | 1938 |

|

SU74636A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЯТИОКИСИ ВАНАДИЯ | 1999 |

|

RU2148555C1 |

Авторы

Даты

2012-06-27—Публикация

2009-10-29—Подача