Изобретение относится к металлургии, к способам извлечения ванадия из конверторного ванадийсодержащего шлака.

Конверторные ванадийсодержащие шлаки содержат ряд ценных элементов - ванадий, марганец, хром и титан. Существующие технологии переработки конверторных шлаков предусматривают извлечение только одного компонента - ванадия и достигается это за счет введения реакционных добавок на стадии окислительного обжига-соды или известняка, подавляющих взаимодействие марганца с ванадием. Натриевая и кальциевая реакционные добавки вытесняют марганец из высококислородных кислоторастворимых ванадиевых соединений в труднорастворимые соединения (Mn2О3, Mn2O4, MnO2). При последующем выщелачивании огарка в слабокислой среде H2SO4 эти соединения марганца не растворяются. Таким образом, кальциевая и натриевая реакционные добавки, вводимые на стадии обжига, снижают переход марганца в раствор, который теряется с отвальным шламом.

Известен способ извлечения ванадия из конверторного шлака, включающий обжиг с карбонатами или оксидами кальция, двухстадийное выщелачивание серной кислотой при рН 2,0-3,0 и температуре не выше 70°С с последующей промывкой осадка 3%-ным раствором H2SO4 и гидролизом ванадия из объединенных растворов (патент РФ №2118389, 1995).

После отделения оксида ванадия маточный или сливной раствор, содержащий 0,3-0,7 г/л V2O5 и 7-8 г/л MnO подвергают известкованию (Производство технической пятиокиси ванадия и феррованадия. Технологическая инструкция ТП 127-Ф-05-88. Тула, 1988 г.).

При известковании происходит нейтрализация серной кислоты, образуется плохо отстаивающийся осадок, состоящий из оксидов марганца, кальция и сульфата кальция (черновой марганцевый концентрат). Влажный осадок в виде пульпы откачивается на шламовое поле. Таким образом, способ не предусматривает комплексного использования конверторного шлака и черновой марганцевый концентрат является отходом производства. К другим недостаткам можно отнести:

- низкое извлечение ванадия в готовую продукцию - около 75%;

- невысокое качество готового продукта (92-93% V2O5);

- дополнительно вводится операция отмывки его раствором сульфата железа или магния.

Известен способ, по которому конверторный шлак подвергают окислительному обжигу с содой с последующим двухстадийным выщелачиванием огарка водой и раствором серной кислоты (Технологическая инструкция ТИ 115-Ф-10-95. Производство пятиокиси ванадия. ОАО «Чусовский металлургический завод», 1995 г.).

Переработка конверторных шлаков по содовой технологии характеризуется следующими недостатками:

- шихта, состоящая из конверторного шлака и соды, подвергается сухому измельчению, что вызывает загрязнение рабочих помещений пылью шлака и соды;

- порошкообразная «содовая» шихта, склонная к оплавлению и скатыванию в обжиговой печи, ухудшает фильтрацию, усложняет технологию;

- в раствор переходит кремний и хром;

- низкое извлечение ванадия в готовую продукцию - около 65%;

- сложный солевой состав сточных вод и невозможность использования вод в замкнутом водообороте;

- потеря марганца с отвальными шламами.

Наиболее близким к предлагаемому изобретению является способ переработки конверторных ванадийсодержащих шлаков, включающий подготовку шлака, обжиг с добавлением реакционной добавки, выщелачивание огарка раствором соды при температуре, по меньшей мере, 90°С в течение 1-2 часов с получением ванадатного раствора и выделением из него технического оксида ванадия (DE 2324737, кл. С 22 В 7/04, 24.01.1974). К недостаткам способа относится недостаточно высокое извлечение и качество ванадиевой продукции.

Задачей изобретения является разработка способа комплексной утилизации конверторного шлака, предусматривающего более мягкое ведение всех технологических операций, снижение запыленности рабочих помещений вредными веществами (содой), снижение оплавления и окатываемости шихты на стадии окислительного обжига, селективное выщелачивание и повышение скорости фильтрации ванадиевых растворов.

Техническим результатом является повышение извлечения и качества ванадиевой продукции, ликвидация сброса сливных вод и повышение товарной ценности химотходов по марганцу, титану и хрому.

Это обеспечивается в способе переработки конверторных ванадийсодержащих шлаков, включающем подготовку шлака, обжиг с добавлением реакционной добавки, выщелачивание огарка раствором соды при температуре, по меньшей мере, 90°С с получением ванадатного раствора и выделением из него оксида ванадия, в котором при обжиге в качестве реакционной добавки вводят отвальный шлам ванадиевого производства, содержащий гематит и оксид марганца, при мольном соотношении ванадия к марганцу, равным 1:1, температуре 800-850°С в течение 3-х часов, выщелачивание проводят раствором соды при мольном соотношении V2O5:Na2CO3, равном 1:1,2-1,8, с фильтрацией раствора ванадата натрия и промывкой осадка водой, из полученного раствора разделяют ванадий и натрий электрохимической обработкой в мембранной системе, сорбцией или нейтрализацией серной кислотой с последующим осаждением солей поливанадиевых кислот.

Сущность изобретения заключается в следующем. Элементное и закисное железо в составе конверторного шлака, окисляясь автогенно, выделяет значительное количество тепла, что приводит к локальному перегреву и оплавлению продуктов реакции, повышенное содержание оксида ванадия более 16% увеличивает соответственно и количество легкоплавкой фазы. Снижение термичности шихты достигается введением оксида железа в виде α-Fe2О3, который связывает вюстит (FeO) в магнетит (Fe3О4) и выделяет свободный полуторный оксид ванадия (V2О5), α-фазу. Окисление магнетита растянуто во времени и не вызывает местного перегрева. В фазе R2O3 при дальнейшем повышении температуры происходит окисление ванадия за счет внутреннего окислителя - Mn2О3 - с образованием более тугоплавкого химического соединения - Mn2V2O7.

При температуре 800-850°С магнетит полностью переходит в гематит α-Fe2O3, который не вступает во взаимодействие с солями ванадия. Предложенный режим позволяет держать технологическое вскрытие на уровне 92-95%. На первом этапе идет формирование стабильной электронной структуры (+V) за счет внутреннего окислителя по схеме:

Происходит формирование октаэдрической структуры оксида ванадия, а тетраэдрические пустоты занимает окись марганца. Стабильность структуры настолько высока, что многочисленные нагревы и охлаждения на воздухе не вызывают ее изменения, степень окисления ванадия и марганца остается постоянной, соответственно +5 и +2.

На втором этапе проводится обменная реакция в водном растворе между пированадатом марганца и содой по уравнению:

Способ позволяет получить карбонат марганца в твердой фазе, пированадат натрия в водной фазе, не затрагивая хрома, кремния, титана и железа, которые остаются в нерастворимом осадке. Селективное выщелачивание ванадия из огарка производится содовым раствором при мольном соотношении V2О5:Na2СО3, равном 1:1,2-1,8, при температуре не ниже 90°С в течение 1,0-2,0 часов.

Фильтрация и промывка осадка водой позволяет перевести в водную фазу около 90% ванадия, не затрагивая марганец, титан, кремний и хром (эти элементы в растворе отсутствуют). Фильтрация идеальна, осадок кристаллический, равномерно распределяется на фильтре.

Из водного раствора ванадата натрия рН 8,6-9,5 с концентрацией V2O5, равной 35-45 г/л, можно выделить ванадий несколькими способами - электрохимической обработкой в мембранной системе, сорбцией или нейтрализацией серной кислотой.

В процессе мембранной конверсии солей ванадатов натрия ионы водорода либо протонируют катионы ванадия, либо связываются в воду. В постоянном электрическом поле системы анод - катионообменная мембрана - катод идут следующие процессы:

на аноде Н2O-2е→2H++1/2O2

в анолите 10 Na3VO4+6Н+→H6V10O28+30Na+

на мембране - перенос ионов натрия в католит

на катоде - разложение воды с генерацией NaOH

Электрохимическая обработка растворов ортованадата натрия в мембранной системе позволяет эффективно вывести 90% натрия. Замена реагентного подкисления электрохимическим резко уменьшает солевой фон в растворах.

В процессе сорбции иона натрия на катионите Кд-2 в Н-форме протекает реакция:

30RH+10Na3VO4→H6V10O28+30RNa+12H2O

При достижении рН 2,0 выводится до 90% натрия.

Нейтрализация раствора ортованадата натрия серной кислотой протекает по реакции:

10Na3VO4+15H2SO4↔H6V10O28+15Na2SO4+12Н2О

с получением ванадиевой кислоты.

Нерастворимый осадок после водной промывки содержит карбонат марганца и часть невскрытого пированадата марганца, его можно использовать в качестве реакционной добавки на стадии обжига. Кроме того, готовность этого продукта к переводу марганца в раствор высока и можно утверждать о высокой готовности этого продукта к переводу марганца и части ванадия в раствор серной кислоты. Разделение марганца и ванадия возможно на смоле АМп. Маточник сорбции содержит 50-60 г/л MnO, который можно использовать для производства электролитического диоксида марганца MnO2-ЭДМ.

Предложенный способ позволяет:

- улучшить экологическую обстановку в отделениях шихтоподготовки и обжига;

- упростить процесс окислительного обжига конверторного шлака с отвальными шламами ванадиевого производства, содержащими гематит и оксид марганца, устранив оплавление, окатывание, пылеунос соды;

- исключить переход хрома (+6) и кремния в водные растворы;

- повысить скорость фильтрации содовых и кислых растворов на порядок;

- позволит организовать замкнутый водооборот и исключить сброс сливных вод в окружающий водный бассейн;

- повысить извлечение и качество ванадиевой продукции;

- появляется реальная возможность извлечь из остатков марганец, хром и титан.

Примеры конкретного осуществления способа

Пример №1.

Берут исходную навеску шихты, состоящую из 100 г конверторного ванадийсодержащего шлака состава, мас.%: V2O5 - 12, MnO - 10, FeO - 45 и 10 г отвального шлама ванадиевого производства состава, мас.%: Fe2О3 - 45, MnO - 10, V2O5 - 1,5, смешивают и проводят окислительный обжиг при температуре 850°С в течение 3-х часов (мольное соотношение ванадия к марганцу равно 1:1,25).

Полученный огарок весом 113 г содержит V2O5 - 12,15 г, Mn - 11,0 г. Технологическое вскрытие составляет 97,1%. Огарок выщелачивают раствором соды, в качестве которого используют карбонизированный оборотный щелочной раствор электродиализа, при температуре 98°С в течение 1,5 часов до достижения мольного соотношения V2O5:Na2СО3, равного 1:1,8. Извлечение в раствор оксида ванадия составило 11,75 г (96,7%). Горячую пульпу фильтруют, осадок промывают водой до содержания натрия в промводе 1 г/л.

Нерастворимый осадок содержит, мас.%: V2О3 - 1,3, MnO - 12, Fe2O3 - 43,5, Cr2О3 - 7, SiO2 - 15, TiO2 - 8, Na2O - 0,2 и является отвальным шламом ванадиевого производства.

Ванадийсодержащий раствор подвергают электродиализу, в результате получают раствор с содержанием 77,7 г/л V2O5, 5,2 г/л Na и рН 5,0. Ванадийсодержащий раствор нагревают до кипения и при рН 1,8 осаждают ванадий в виде поливанадата натрия. Прямое извлечение V2O5 составило 90,8%. Состав прокаленного продукта 95,6% V2О5, 4,2% Na2O.

Пример №2.

Берут исходную навеску шихты, состоящую из 100 г конверторного ванадийсодержащего шлака и 10 г отвального шлама ванадиевого производства состава, как в примере 1, смешивают и проводят окислительный обжиг при температуре 850°С в течение 3-х часов (мольное соотношение ванадия к марганцу равно 1:1,15).

Полученный огарок весом 106,2 г содержит V2O5 - 12,0 г, Mn - 10,0 г. Технологическое вскрытие составляет 97,7%. Огарок выщелачивают раствором соды, в качестве которого используют карбонизированный оборотный щелочной раствор электродиализа, при температуре 98°С в течение 1,5 часов до достижения мольного соотношения V2O5:Na2СО3, равного 1:1,8. Извлечение в раствор оксида ванадия составило 11,76 г (98,0%). Горячую пульпу фильтруют, осадок промывают водой до содержания натрия в промводе 1 г/л.

Нерастворимый осадок содержит, мас.%: V2O5 - 1,2, MnO - 11, Fe2О3 - 42,8, Cr2O3 - 7,2, SiO2 - 15,5, TiO2 - 8,2, Na2O - 0,1 и является отвальным шламом ванадиевого производства.

Ванадийсодержащий раствор подвергают электродиализу, в результате получают раствор с содержанием 78,2 г/л V2O5, 5,6 г/л Na и рН 5,3. Ванадийсодержащий раствор нагревают до кипения и при рН 1,8 осаждают ванадий в виде поливанадата натрия. Прямое извлечение V2O5 составило 92,2%. Состав прокаленного при 550°С продукта 94,8% V2O5, 5,1% Na2O.

Пример №3.

Огарок от примера 2 выщелачивают раствором соды, в качестве которого используют карбонизированный оборотный щелочной раствор электродиализа, при температуре 98°С в течение 2-х часов до достижения мольного соотношения V2O5:Na2СО3, равного 1:1,2. Извлечение в раствор оксида ванадия составило 11,78 г (98,1%).

Ванадийсодержащий раствор подвергают электродиализу, в результате получают раствор с содержанием 78,3 г/л V2O5, 5,7 г/л Na и рН 5,4. Ванадийсодержащий раствор нагревают до кипения и при рН 1,8 осаждают ванадий в виде поливанадата натрия. Прямое извлечение V2O5 составило 92,0%. Состав прокаленного при 550°С продукта 95,0% V2O5, 5,0% Na2O.

Пример №4.

Берут исходную навеску шихты, состоящую из 100 г конверторного ванадийсодержащего шлака состава, мас.%: V2O5 - 10, MnO - 8,0, FeO - 46,5 и 10 г отвального шлама ванадиевого производства состава, мас.%: Fe2О3 - 45, MnO - 5,0, V2O5 - 1,5, смешивают и проводят окислительный обжиг при температуре 850°С в течение 3-х часов (мольное соотношение ванадия к марганцу равно 1:1,1).

Полученный огарок весом 112 г содержит V2O5 - 10,15 г, Mn - 18,5 г. Технологическое вскрытие составляет 97,5%. Огарок выщелачивают раствором соды, в качестве которого используют карбонизированный оборотный щелочной раствор электродиализа, при температуре 98°С в течение 1,5 часов до достижения мольного соотношения V2O5:Na2СО3, равного 1:1,8. Извлечение в раствор оксида ванадия составило 9,72 г (95,7%).

Ванадийсодержащий раствор подвергают электродиализу, в результате получают раствор с содержанием 64,8 г/л V2O5, 4,8 г/л Na и рН 4,2. Ванадийсодержащий раствор нагревают до кипения и при рН 1,8 осаждают ванадий в виде поливанадата натрия. Прямое извлечение V2O5 составило 92,5%. Состав прокаленного продукта 96,2% V2O5, 3,8% Na2O.

Пример №5.

Огарок от примера 3 выщелачивают раствором соды при температуре 98°С в течение 1,5 часов до достижения мольного соотношения V2O5:Na2СО3, равного 1:1,8. Извлечение в раствор оксида ванадия составило 9,72 г (95,7%).

Ванадийсодержащий раствор нейтрализуют кислотой до рН 7,0 и осаждают солями аммония в виде поливанадатов аммония и натрия. Прямое извлечение V2O5 составило 93,6%. Состав прокаленного продукта 98,5% V2O5, 1,5% Na2O.

Пример №6.

Огарок от примера 3 выщелачивают раствором соды при температуре 98°С в течение 1,5 часов до достижения мольного соотношения V2O5:Na2СО3, равного 1:1,8. Извлечение в раствор оксида ванадия составило 9,72 г (95,7%).

Ванадийсодержащий раствор нейтрализуют кислотой до рН 2,5 и ванадий сорбируют на смолу Амп до 450 кг V2O5 на 1000 кг смолы. Десорбцию проводят смесью NH4OH и NH4NO3. Из десорбата осаждают метаванадат аммония. Прямое извлечение V2O5 составило 92,3%. Состав прокаленного продукта 99,9% V2O5, 0,01% Na2O.

Пример №7.

Исходную навеску измельченного и отмагниченного конверторного шлака, мас.% V - 10,5, Mn - 7,2, Ca - 1,1, Fe - 31,4 в количестве 100 г тщательно перемешали с отвальным шламом ванадиевого производства состава, мас.% V - 1,1; Mn - 3,4; Ca - 1,1; Fe - 34,2 в количестве 30; 60; 100,9 г.

Влияние гематитсодержащего шлама на технологическое вскрытие ванадия из конверторного шлака представлено в таблице 1. Из приведенных данных можно сделать вывод: расход гематитсодержащих отходов на стадии шихтовки и обжига должен составлять 30-100% к конверторному шлаку.

Технологическое вскрытие - это абсолютное количество оксида ванадия, которое переходит в раствор из огарка при обработке его 7% раствором серной кислоты при Т:Ж=1:100. Технологическое вскрытие ванадия из конвертерного шлака 92-97%. При меньшем расходе отвального шлама чем 30% снижается извлечение, при большем чем 100% снижается производительность обжиговой печи. Предложенное техническое решение позволяет перерабатывать конверторные шлаки совместно с отвальными шламами ванадиевого производства с высоким выходом ванадия в щелоче- и кислоторастворимые формы.

Выщелачивание ванадия производится 9-15% раствором соды при соотношении Na2CO3/V2O5 1,6-1,5 кг/ кг в течение 90 мин и температуре не менее 90°С. Результаты исследований представлены на чертеже и в таблице 2. Содовое выщелачивание позволяет добиться селективного перехода ванадия в раствор в виде ортованадата натрия, ионная форма ванадия играет важную роль на последующих операциях соосаждения, поэтому расход соды на оксид ванадия от 1,6 до 1,8 кг/кг при концентрации 9-15% Na2СО3 определяется соотношением Т:Ж=1:2,0-3,0. Температура выщелачивания не менее 90°С в течение 90 мин. В этих условиях кремний и хром в раствор не извлекаются, а марганец переходит в плохо растворимый карбонат марганца (Mn2СО3). Из приведенных выше данных видно, что в сильнощелочных растворах образуется одноядерный тетраэдрический ион ванадия - VO4 3-. По мере вывода иона натрия через мембрану ванадий превращается в димерную, мономерную формы, а далее - полимерную ванадиевую кислоту, в составе которой находится небольшая часть натрия. В таблице 3 приведены результаты осаждения ванадия из растворов с разным соотношением натрия к ванадию. Из таблицы 3 следует, что нейтрализация раствора Na3VO3 серной кислотой до рН 2,0 с последующим откипячиванием раствора позволяет получить осадок, содержащий V2O5 ˜ 85-88% и Na2O - 8-10%, а при соотношении натрия к ванадию менее 0,2 моля/моль ванадия V2O5 ˜ 95-97% и Na2O - 1,5-1,7%.

Пример №8.

Опытно-промышленные испытания.

Шлак производства ОАО «ЧМЗ», поступающий в колодах, из вагонов выгружается на площадку в складе шлака, где разбивается капровым шаром на куски крупностью до 200 мм. В процессе разделки шлака производится отмагничивание материала (крупных скардовин) магнитной шайбой. Раздробленный шлак на бойной площадке разравнивается, на горячий шлак равномерно рассыпается отвальный шлам ванадиевого производства в количестве 20% от массы шлака.

С бойной площадки раздробленный шлак грейфером подается в бункер щековой дробилки, где производится первая стадия дробления до 80 мм. Раздробленный шлак складируется в промежуточном бункере, откуда системой транспортеров и элеватором подается в бункера шаровых мельниц, затем питателями дозируется в шаровые мельницы для более тонкого измельчения. Мелющими телами служат шары ⊘80 мм.

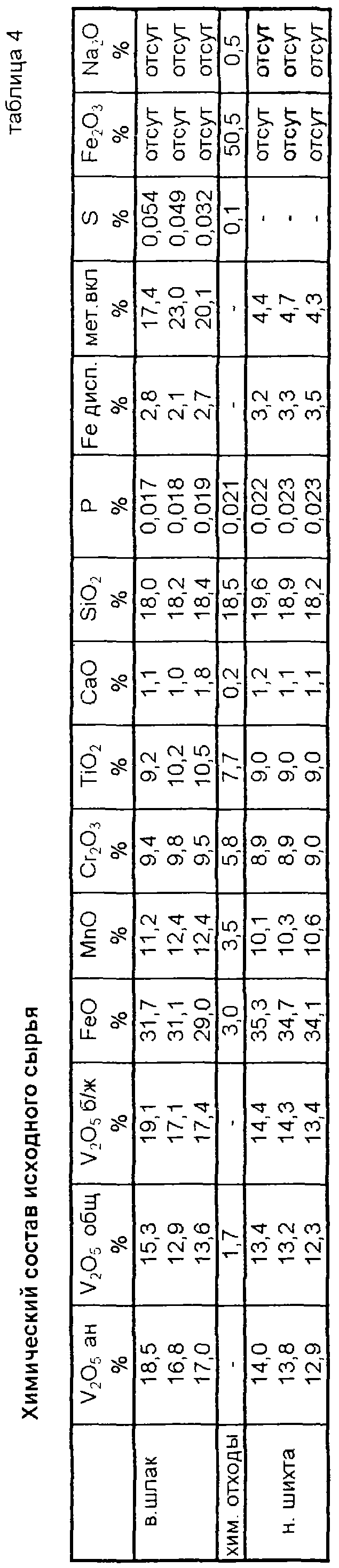

Размолотый до 15 мм шлак с помощью элеватора через магнитный сепаратор для отделения металловключений подается в трубчатые мельницы, сюда же через дозатор подается 10% шлама ванадиевого производства. В трубчатых мельницах производятся перемешивание, усреднение с одновременным измельчением до фракции 0,15 мм. Химический состав сырья приведен в таблице 4.

Измельченная шихта с помощью системы элеваторов и транспортера подается в печной бункер, далее шнековым питателем - в обжиговую печь. Обжиг шихты осуществляется во вращающейся печи. Температура в расширенной части печи 830-850°С. Загрузка печи по обожженной шихте в период испытаний в среднем составила 2500 кг/час. Результаты обжига конверторного шлака с добавкой 30% шлама приведены в таблице 5.

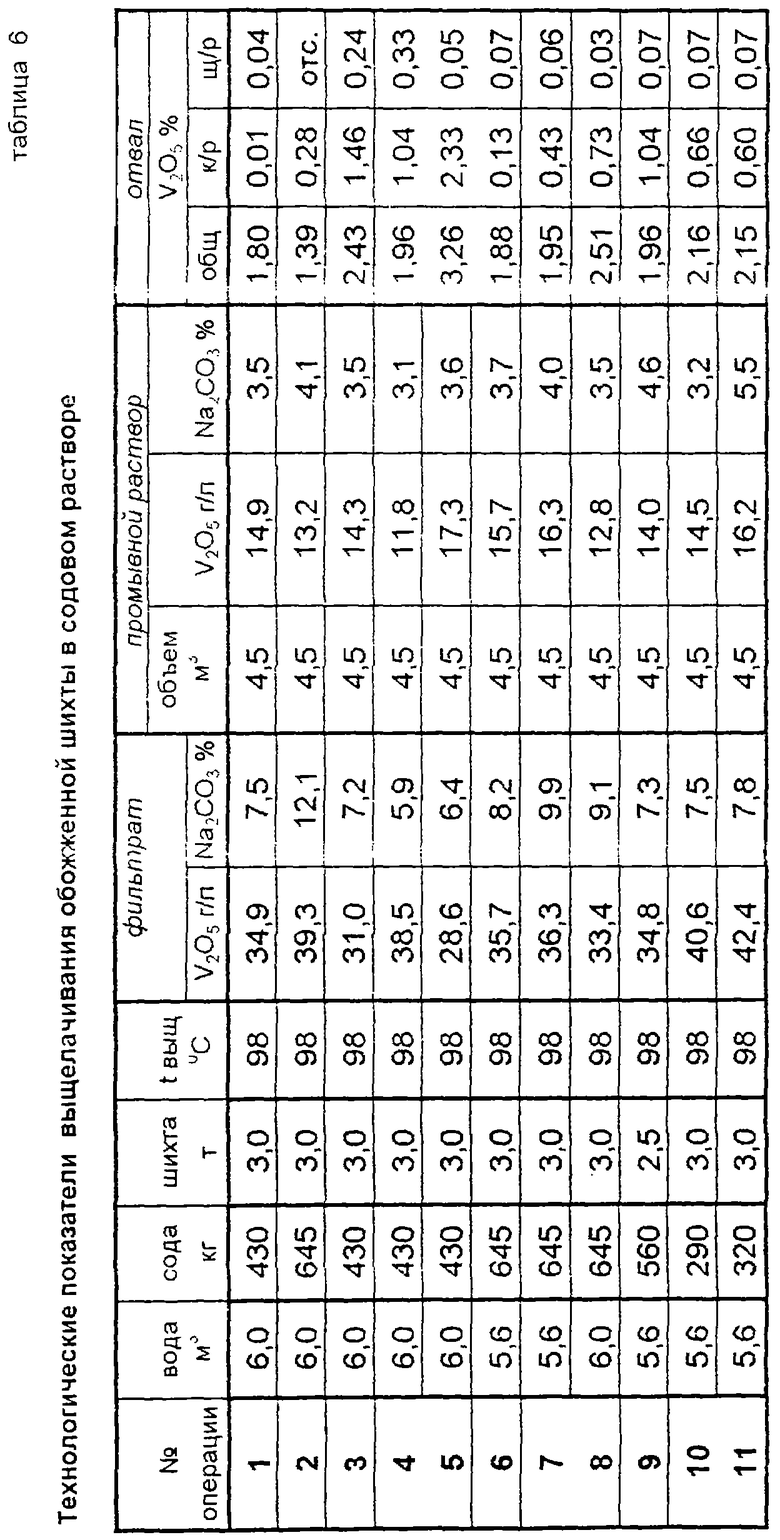

Анализ обжига шихты показал, что суммарное вскрытие пятиокиси ванадия в период испытаний изменялось в пределах от 90,5 до 95,2% (среднее 93,4%). Для выщелачивания в содовый осадитель закачивается вода либо промывной раствор, подогревается острым паром до 70°С. При перемешивании загружается сода в количестве 10-12% Na2СО3 в растворе. Затем в содовый раствор загружается обожженная шихта при соотношении Т:Ж=1:3. Температура выщелачивания не ниже 90°С, время - 1,5 часа. После выщелачивания пульпа перекачивается на нутч-фильтр.

В период испытаний было проведено 11 операций, переработано 36 т обожженной шихты. Результаты исследований представлены в таблице 6. Согласно полученным экспериментальным данным можно констатировать, что:

- при температуре выщелачивания не менее 90°С в течение 90 мин и концентрации Na2СО3 в растворе 10-12% хром в раствор не извлекается, марганец переходит в малорастворимый в этих условиях карбонат марганца (MnCO3). При этом образуются ортованадаты натрия в водной фазе;

- химический состав разовых проб щелочных растворов изменяется в следующих пределах:

- раствор после промывки отвала в среднем содержит 14,9 г/л V2O5 и 3,8% Na2СО3;

- в отвальных шламах содержание V2O5 общего составило от 1,39 до 3,26% (среднее 2,1%).

Осаждение пятиокиси ванадия проводили методом термогидролиза с серной кислотой. В осадитель закачивали:

1,2-2,0 м3 воды,

250-280 литров серной кислоты 93%,

щелочной раствор 5,2-6,0 м3.

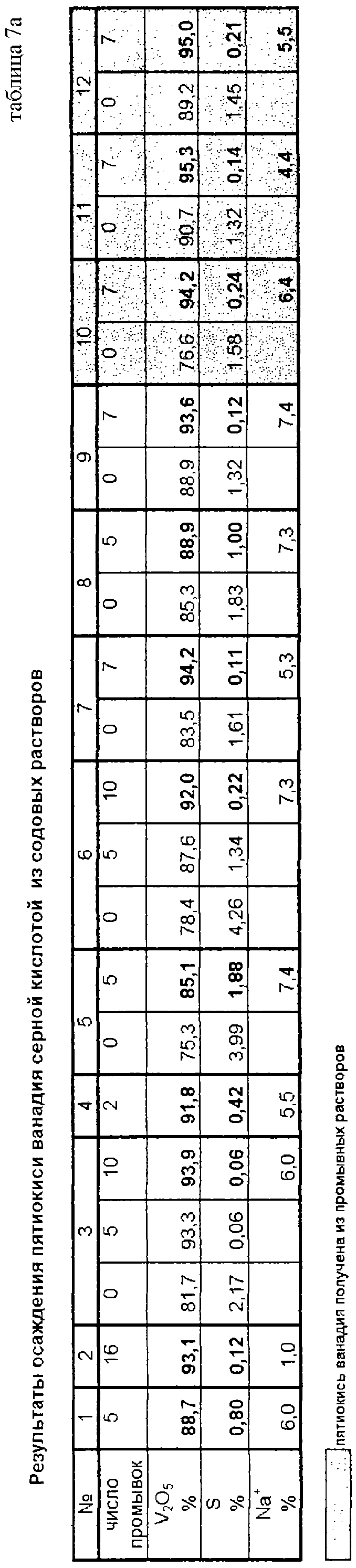

Раствор во время закачивания перемешивали сжатым воздухом. Осаждение пятиокиси ванадия проводили при рН 1,7-1,9. Кипячение раствора осуществляли острым паром в течение 30 мин. Пульпу пятиокиси ванадия перекачивали на нутч-фильтр для фильтрации и последующих промывок (5-10 промывок ) с целью удаления натрия и серы.

В процессе осаждения было получено 11 т пасты пятиокиси ванадия. Содержание V2O5 в сливных водах от 0,25 до 0,97 г/л (среднее 0,47 г/л), кислотность 0,9-1,3% (среднее 1,0%) H2SO4. Результаты осаждения пятиокиси ванадия, представленные в таблицах 7 и 7а, показали, что данным способом можно получить пасту пятиокиси ванадия с содержанием основного вещества не ниже 90%. Анализ разовых проб пятиокиси ванадия в ходе испытаний показал, что химический состав ее изменяется в следующих пределах:

Экспериментально установлено:

- промывка пасты пятиокиси ванадия осуществляется при Т:Ж=1:1,

- число промывок не меньше 7.

В пятиокиси ванадия, полученной из промывных вод (опыты №10, 11, 12), содержание V2O3 составило 95%.

Влияние гематитсодержащего отвала на технологическое вскрытие

отвал

Влияние расхода соды на извлечение ванадия из пированадата марганца при Т:Ж=1:1,5 и температуре 90°С в течение 90 мин

Результаты осаждения ванадия из растворов с переменным отношением Na:V при 90°C в течение 1 часа при рН 2,0, полученного нейтрализацией, электродиализом и сорбцией

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2008 |

|

RU2385353C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1999 |

|

RU2157420C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2000 |

|

RU2157419C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2003 |

|

RU2230128C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2004 |

|

RU2263722C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1990 |

|

RU2033448C1 |

Изобретение относится к переработке конверторных ванадийсодержащих шлаков. Способ включает обжиг шлака с добавлением реакционной добавки, выщелачивание огарка раствором соды с получением ванадатного раствора и выделением из него оксида ванадия. При обжиге в качестве реакционной добавки вводят отвальный шлам ванадиевого производства, содержащий гематит и оксид марганца, при мольном соотношении ванадия к марганцу, равном 1:1. Обжиг ведут при 800-850°С в течение 3-х часов, выщелачивание проводят раствором соды при мольном соотношении V2O5:Na2СО3, равном 1:1,2-1,8, с фильтрацией раствора ванадата натрия и промывкой осадка водой. Из полученного раствора разделяют ванадий и натрий электрохимической обработкой в мембранной системе, сорбцией или нейтрализацией серной кислотой с последующим осаждением солей поливанадиевых кислот. Техническим результатом является повышение извлечения и качества ванадиевой продукции, снижение сброса сливных вод. 1 ил., 8 табл.

Способ переработки конверторных ванадийсодержащих шлаков, включающий подготовку шлака, обжиг с добавлением реакционной добавки, выщелачивание огарка раствором соды при температуре, по меньшей мере, 90°С в течение 1-2 ч с получением ванадатного раствора и выделением из него оксида ванадия, отличающийся тем, что при обжиге в качестве реакционной добавки вводят отвальный шлам ванадиевого производства, содержащий гематит и оксид марганца, при мольном соотношении ванадия к марганцу, равном 1:1, температуре 800-850°С в течение 3 ч, выщелачивание проводят раствором соды при мольном соотношении V2O5:Na2CO3, равном 1:1,2-1,8, с фильтрацией раствора ванадата натрия и промывкой осадка водой, из полученного раствора разделяют ванадий и натрий электрохимической обработкой в мембранной системе, сорбцией или нейтрализацией серной кислотой с последующим осаждением солей поливанадиевых кислот.

| СПОСОБ ПОЛУЧЕНИЯ ТРАНСГЕННЫХ РАСТЕНИЙ ТАБАКА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ПРОЛИНА | 2006 |

|

RU2324737C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| Способ извлечения ванадия из ванадийсодержащих конвертерных шлаков | 1975 |

|

SU605851A1 |

| WO 00/56662 А1, 28.09.2000 | |||

| КОАКСИАЛЬНЫЙ НАГРЕВАТЕЛЬ | 2013 |

|

RU2545105C1 |

Авторы

Даты

2005-12-20—Публикация

2003-05-06—Подача