Изобретение относится к неорганической химии, в частности, к получению соединений ванадия и может быть использовано для извлечения ванадия из отработанных ванадиевых катализаторов (ОВК) сернокислотного производства.

Катализаторы сернокислотного производства состоят из основы - оксида кремния и нанесенного на ее поверхность каталитического состава, включающего оксиды ванадия и калия. Большое количество ОВК, накапливающихся в процессе производства серной кислоты, дает возможность извлекать из них промышленным способом ценные компоненты: ванадий и калий.

Растворы. полученные после выщелачивания ванадийсодержащего сырья, одновременно содержат различные соединения ванадия (2+, 3+, 4+, 5+). Для извлечения ванадия из растворов в виде товарного продукта - пентаоксида ванадия или солей ванадия - необходимо обеспечить окисление ванадия до V 5+.

Известен способ извлечения ванадия из кислого раствора, полученного после выщелачивания ОВК, включающий окисление ванадия кислородсодержащим газом и выделение ванадия из раствора (пат. Великобритации N 2185007, C 01 G 31/02).

В этом способе для окисления ванадия использован дешевый окислитель - кислородсодержащий газ (например, воздух). Однако процесс окисления ванадия в данном способе является многостадийным, и если на первой стадии в качестве окислителя может быть использован воздух, то на второй стадии предпочтителен кислород. Процесс окисления проводят в кислой среде, где окисление ванадия затруднено, и для перевода его в форму V 5+ необходимо повышенное давление кислорода (использование автоклава). Для осаждения концентрата ванадия необходим нагрев до 70-110oC. При осаждении концентрата ванадия происходит и соосаждение примесей (Mn, Fe и др.), загрязняющих получаемый продукт. При проведении окисления в кислой среде необходимо иметь кислотостойкое оборудование из нержавеющих сталей, что вместе с использованием автоклава, кислорода и нагрева раствора для осаждения концентрата ванадия делает данный способ весьма дорогостоящим, сложным, а полученный продукт - загрязненным примесями.

Известны способы извлечения ванадия из ОВК сернокислотного производства обработкой их щелочными или кислыми растворами. При обработке ОВК щелочными растворами (пат. НРБ C 14904, B 22 И 34/22) ванадий извлекают в виде ванадатов калия или натрия, которые можно использовать для изготовления новых катализаторов. При этом в щелочной раствор извлекается только V 5+, что уменьшает полноту извлечения ванадия в раствор. При взаимодействии щелочного раствора с катализатором, кроме соединений ванадия, частично растворяется и кремнеземистый носитель, что чрезвычайно затрудняет дальнейшую переработку раствора из-за образования труднофильтруемого гелеобразного осадка гидроокиси кремния. Кроме того, значительное количество щелочи расходуется непроизводительно при нейтрализации сульфатных соединений, содержащихся в ОВК. Все это делает данный способ достаточно сложным, трудоемким и дорогим.

Поэтому для извлечения ванадия из ОВК чаще используют кислые растворы.

Наиболее близким и выбранным за прототип является способ извлечения ванадия, включающий выщелачивание ОВК сернокислотного производства с получением кислого раствора, окисление ванадия и его выделение из раствора (а.с. ЧССР N 178626, C 01 G 31/00)/

В этом способе сернокислый раствор, полученный перколяцией отработанного катализатора водой в присутствии двуокиси серы, окисляют, например, оксидом марганца или хлоратом натрия в кислой среде, при этом ванадий переходит в V 5+. Выделение ванадия из раствора осуществляют экстракцией с использованием высокомолекулярного амина и реэкстракцией щелочным раствором с последующим осаждением пентаоксида ванадия серной кислотой.

В данном способе использованы дорогостоящие окислители и реагенты для экстракции. Процесс экстракции требует дорогостоящего оборудования, а работа с органическими продуктами - специальных мер пожаробезопасности и промсанитарии, что усложняет осуществление способа. К тому же как окисление, так и экстракцию проводят в кислой среде, что связано с использованием кислотостойкого оборудования из нержавеющих сталей. Все это обусловливает довольно высокую стоимость и сложность как самого способа, так и применяемого в нем оборудования.

При выщелачивании катализатора в раствор наряду с ванадием переходят и примеси: Fe, Mn, Al и др., которые накапливаются в оборотном кислом растворе, что отрицательно сказывается на чистоте ванадиевого продукта. При этом ценный компонент - калий, входящий в состав катализатора, не извлекается.

Задачей изобретения является создание простого и экономичного способа извлечения ванадия из кислого раствора, полученного после выщелачивания ОВК сернокислотного производства, за счет использования дешевых реагентов и недорогого оборудования.

Для решения этой задачи в способе извлечения ванадия, включающем выщелачивание ОВК сернокислотного производства с получением кислого раствора, окисление ванадия и его выделение из раствора, предлагается перед окислением раствор нейтрализовать щелочным реагентом до pH выше 6,5, окисление осуществлять пропусканием воздуха через раствор, а ванадий выделять добавлением кислоты до pH 4,8-6,3.

Окисление раствора воздухом можно проводить во флотомашине.

Упрощение и удешевление способа достигается за счет проведения окисления раствора, полученного после выщелачивания ОВК, и осаждения ванадия в коррозионно-неактивных средах (pH выше 4,8), позволяющих применять оборудование, выполненное из обычных марок сталей, с использованием для окисления ванадия доступного и дешевого реагента - воздуха, а для выделения ванадия - также дешевого реагента - кислоты. Кроме того, к этому же приводит использование стандартного недорогого оборудования - флотомашины для проведения операции окисления раствора воздухом. Получаемый в результате проведения способа продукт содержит, кроме ванадия, и калий и может быть использован для производства новых катализаторов сернокислотного производства. Способ не требует проведения специальных операций по отделению примесей, так как они не входят в состав выделяемых соединений ванадия.

При нейтрализации кислого раствора, полученного после выщелачивания ОВК, до рН выше 6,5 основная масса ванадия при окислении воздухом переходит в водорастворимую форму V 5+, образуя при этом различные поливанадаты. При pH ниже 6,5, как установлено, резко уменьшается эффективность окисления ванадия до 5+ (окисляется менее 70% содержащегося в растворе ванадия). Переработка такого раствора экономически нецелесообразна. С увеличением pH выше 6,5 резко возрастают эффективность и скорость окисления ванадия, и тем больше, чем выше величина pH, которая ограничивается экономическими показателями.

Применение флотомашины обеспечивает высокие скорость и эффективность окисления раствора воздухом за счет объемной аэрации и интенсивного перемешивания при невысокой стоимости применяемого оборудования.

Окисление раствора, полученного после выщелачивания ОВК, воздухом в нейтральной или щелочной средах сопровождается образованием нерастворимых примесей (Mn, Fe, Al и др.), выпадающих в осадок в виде тонкодисперсного шлама. При выделении ванадия известными приемами эти примеси входят в состав осадка получаемого труднофильтруемого пентаоксида ванадия, отделение его от раствора и очистка от примесей требуют дополнительных приемов и затрат.

Предлагается выделять ванадий в виде поливанадатов калия и натрия добавлением к окисленному раствору кислоты (например, серной, соляной, уксусной и т.п.) до pH 4,8-6,3.

При pH выше 6,3 ванадий находится в растворе в основном в виде ванадат-аниона, не дающего осадка. Как установлено, в окисленном воздухом растворе при добавлении кислоты до pH 4,8-6,3 в присутствии ионов калия и натрия, находящихся в растворе, образуются труднорастворимые соли поливанадатов типа K3V9O25 и K3NaHV9O25, которые выпадают в осадок в виде кристаллов оранжевого цвета и легко отделяются декантацией от тонкодисперсного шлама примесей (Mn, Fe, Al и т.п.). Выделенные из раствора поливанадаты содержат одновременно два ценных продукта - ванадий и калий, практически не содержат примесей (Mn, Fe, Al и т.п.). Они могут быть использованы в производстве ванадиевых катализаторов сернокислотного производства и для получения пятиокиси ванадия.

При изменении pH ниже 4,8 ионы K и Na постепенно вытесняются из поливанадатов кислотой. При этом выделяется осадок красного цвета, представляющий собой полимеризованные формы пентаоксида ванадия, который в коллоидном состоянии находится в растворе, обволакивая кристаллы поливанадатов и смешиваясь со шламом примесей. Выделение чистых соединений ванадия из этой смеси невозможно.

Таким образом, установлены операции, их последовательность и режимы, позволяющие сделать способ извлечения ванадия простым и недорогим за счет использования дешевых реагентов и стандартного недорогого некислотостойкого оборудования.

Предложенный способ извлечения ванадия отработан в лабораторных условиях и прошел промышленные испытания.

Пример 1. Сернокислый раствор, полученный после выщелачивания отработанного ванадиевого катализатора (ОВК) сернокислотного производства, имел химический состав (г/дм3): V5+ - 7,5; V4+ - 8,8; Fe (общ) - 3,1; Mn - 0,6; K+ - 8,7; pH - 1,95.

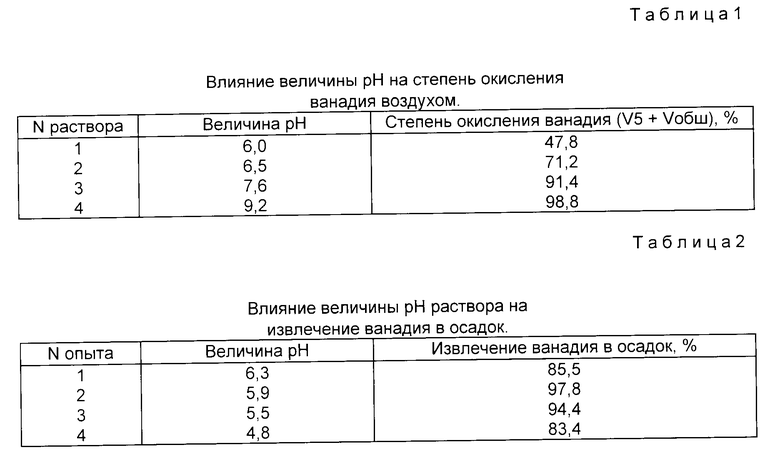

Этот раствор нейтрализовали кристаллической содой Na2CO3 до различных значений pH (табл. 1). Нейтрализованный раствор помещали в лабораторную флотомашину с числом оборотом импеллера 900 об/мин и проводили его окисление воздухом с соотношением газ:жидкость (Г:Ж) = 3:1 в минуту до установления постоянной концентрации V5+ в растворе, контролируемой ежечасно методом отбора проб. Установлено, что в данном случае уменьшение соотношения Г:Ж ниже, чем 3: 1, увеличивает время, необходимое для полного окисления ванадия (9 ч при Г:Ж=1:0,5), а с увеличением Г:Ж выше, чем 3:1, время окисления остается постоянным (3 ч). Температура раствора составляла 28oC.

Результаты, приведенные в табл. 1, показали, что при pH раствора выше 6,5 до ванадий 5+ окисляется более 70% всего содержащегося в растворе ванадия. С увеличением pH степень окисления ванадия возрастает.

Окисленный при pH, равном 9,2, раствор закачивали в аппарат, выполненный из оргстекла, с лопастной мешалкой (45 об/мин), и приливали серную кислоту для снижения величины pH (табл. 2). Извлечение ванадия в осадок определяли по содержанию ванадия в растворе методом отбора проб.

При pH выше 6,3 не наблюдали выделения осадка. В интервале pH от 6,3 до 4,8 выпадали в осадок оранжевые кристаллы поливанадатов калия и натрия. Процесс осаждения кристаллов практически заканчивался за 2 ч, при этом концентрация ванадия в растворе снижалась до постоянной величины (0,3 г/л). Осадок отфильтровывали через фильтр-ткань и промывали на фильтре равным объемом питьевой воды. Химический состав осадка, %: V2O5 - 72; V2O4 - 0,2; Mn - 0,06; Fe - 0,16; Si - 0,05; K - 10,5; Na - 3,6; S - 0,05; F - 0,02; остальное - вода.

При pH ниже 4,8 происходило выделение труднофильтруемого осадка красного цвета, имеющего в своем составе как поливанадаты, так и коллоидный пентаоксид ванадия, находящийся во взвешенном состоянии. Это не позволяло селективно отделить соединения ванадия от примесей.

Пример 2. При промышленных испытаниях полученный после выщелачивания ОВК кислый раствор состава, указанного в примере 1, направляли в нейтрализатор, представляющий собой емкость с мешалкой, выполненные из обычных сталей, куда одновременно закачивали концентрированный содовый раствор, pH раствора после нейтрализации составлял 7,5-8. Контроль pH осуществляли с помощью промышленного pH-метра.

Нейтрализованный раствор закачивали в промышленную флотомашину типа ФМ ("Механобр") объемом камеры 3,0 м3, выполненную из обычной стали. Скорость вращения импеллера флотомашины - 750 об/мин. При этом отношение Г:Ж составляло 3:1 в минуту. В этих условиях через 3 ч степень окисления ванадия составила 92%.

Раствор после окисления перекачивали в другую флотомашину, оборудованную низкооборотными (150 об/мин) мешалками. Медленным добавлением серной кислоты при перемешивании раствора устанавливали pH 6,0. В течение 2 ч происходило практически полное выделение из раствора поливанадатов в виде кристаллов оранжевого цвета. При этом остаточное содержание ванадия в растворе не превышало 0,3 г/л.

Полученную суспензию переливали в стальной конический отстойник, покрытый изнутри эпоксидной смолой. Осаждение проводили в течение 1 ч, после чего кристаллы оседали в нижней части отстойника. Раствор и шламовые примеси сливали сифоном. Кристаллический осадок поливанадатов промывали водой при перемешивании, выгружали на фильтр-ткань и направляли на вакуум-фильтр. Состав полученного продукта, в %: V2O5 - 69; V2O4 - 0,2; Mn - 0,05; Fe - 0,1; Si - 0,06; K - 10,3; Na - 3,7; S - 0,06; P - 0,02; остальное - вода. Сквозное извлечение ванадия - 94%.

Проведенные испытания показали, что реализация предложенного способа извлечения ванадия из кислого раствора, полученного после выщелачивания ОВК сернокислотного производства, позволяет выделить ванадий в виде чистого продукта - поливанадатов калия и натрия без использования дорогих реагентов и кислотостойкого оборудования из нержавеющих сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1996 |

|

RU2121396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ВАНАДИЕВЫХ КАТАЛИЗАТОРОВ (ОВК) СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 1999 |

|

RU2155638C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ СЕРНОКИСЛОТНОГО ПРОИЗВОДСТВА | 2023 |

|

RU2824150C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ОТРАБОТАННЫХ ВАНАДИЕВЫХ КАТАЛИЗАТОРОВ | 2024 |

|

RU2838283C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ВАНАДИЕВЫХ КАТАЛИЗАТОРОВ | 1995 |

|

RU2085604C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 2023 |

|

RU2833059C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2148669C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

Изобретение относится к неорганической химии и позволяет извлекать ценный компонент - ванадий из отработанных катализаторов сернокислотного производства. Для этого кислый раствор, полученный после выщелачивания отработанных катализаторов, вначале нейтрализуют щелочным реагентом до рН выше 6,5, а затем окисляют пропусканием воздуха через раствор. Ванадий в виде поливанадатов калия и натрия выделяют добавлением кислоты до рН 4,8-6,3. Проведение способа в коррозионно-неактивных средах позволяет использовать оборудование, выполненное из обычных марок сталей. Окисление раствора воздухом можно проводить во флотомашине. 1 з.п. ф-лы, 2 табл.

| CS, авторское свидетельство, 178626, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-10—Публикация

1997-05-27—Подача