Группа изобретений относится к области промышленного органического синтеза, а именно к переработке и утилизации отходов крупнотоннажного совместного производства фенола и ацетона кумольным методом Кружалова (Кружалов Б.Д., Голованенко Б.И. - М.: Госхимиздат, 1963), в частности к обессоливанию фенольной смолы.

В настоящее время кумольный процесс получения фенола и ацетона как по классической технологии одностадийного или современного двухстадийного процесса разложения технического гидропероксида кумола (промежуточный продукт кумольного метода) характеризуется образованием побочного продукта - фенольной смолы, выход которой составляет от 50 до 200 кг на тонну фенола.

Фенольная смола (далее смола) представляет собой маслянистую вязкую жидкость с характерным резким запахом - побочный продукт производства фенола и ацетона -выпускается согласно техническим требованиям и нормам по ТУ 2424-05757601-98 «Смола фенольная». Смола имеет при 20°С плотность 1,06-1,10 г/см3 и показатель преломления 1,57-1,59, температуру плавления 42,9°С, кипения 181,9°С, вспышки 61°С и самовоспламенения 595°С. В своем составе фенольная смола содержит до 8% фенола в виде фенолята натрия, ацетофенон 10-15%, α-метилстирола до 1%, димеры α-метилстирола 20-30%, изомеров кумилфенола 25-45%, диметилфенилкарбинола до 7%, кумола до 1%, смолистые соединения и влагу, а также минеральные соли, в т.ч. сульфата натрия в пересчете на натрий 0,014÷0,034%. При понижении температуры до 0-5°С смола склонна к загустеванию и кристаллизации, что связано с присутствием кумилфенола. Фенольная смола является высококалорийным котельным топливом с теплотой сгорания 37254 кДж/кг.

В настоящее время фенольная смола является неликвидным товарным продуктом. Известно, что большинство способов утилизации и переработки фенольной смолы требуют предварительной ее очистки от солей. Поэтому улучшение качества фенольной смолы путем обессоливания значительно расширило бы возможности рационального способа ее переработки и утилизации - композиционной химической модификации с получением продуктов различного технического назначения - фенолформальдегидных смол, битума и др. или при использовании ее в качестве сырья в производстве технического углерода, кокса, а также в качестве котельного топлива. К примеру, при производстве технического углерода содержание ионов натрия в фенольной смоле не должно превышать 0,01% мас. Высокое содержание в фенольной смоле ионов натрия 0,014÷0,034% обуславливает высокую зольность 0,4÷0,8% и коксуемость до 5% и резко ухудшает качество фенольной смолы как котельного топлива. При температуре сжигания фенольной смолы более 1430°С происходит вплавление ионов натрия в материал топки, что приводит к понижению его температуры плавления и оплавлению или разрушению, к тому же сульфат натрия осаждается в топке котла-утилизатора, конвективных пучках, трубах и теплообменниках, что затрудняет теплообмен и вызывает необходимость ручной зачистки указанных узлов.

Известны способы обессоливания фенольной смолы 10%-ным раствором серной кислоты (Воль - Эпштейн. Нефтепереработка и нефтехимия. - М.: ЦНИИТЭнефтехим, 1965, №10, с.37; А.с. СССР 139662). При этом часть присутствующих в фенольной смоле солей, представляющих собой феноляты натрия и железа, превращаются в соли серной кислоты и вместе с основной массой сульфата натрия переходят в водный раствор серной кислоты. Процесс проводят при температуре 50-60°С. Соотношение смолы и раствора серной кислоты составляет 1:0,5 по объему.

К недостаткам известных технических решений относятся: применение большого количества H2SO4, удорожание процесса; появление большого количества промышленных стоков, загрязненных продуктами нейтрализации кислоты; повышенная коррозия технологического оборудования.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ обессоливания фенольной смолы (Патент на изобретения RU 2057110) путем многоступенчатой экстрактивной обработки фенольной смолы водой в присутствии растворителя - диизопропилового эфира (далее эфир) или кумола при массовом соотношении смола:эфир:вода = 1:0,9:0,6 или смола:кумол:вода = 1:1,5:0,6. На последней стадии обессоливания смолы используют паровой конденсат. Во избежание образование стойких эмульсий рН рабочей среды в процессе обессоливания поддерживают не более 7. Процесс обессоливания смолы проводят многоступенчато: на 1-й ступени смолу смешивают с растворителем; на 2-й ступени полученную смесь смешивают с водой 2-й ступени экстракции; на 3-й ступени проводят расслоение смеси на органический и водный слой; на 4-й ступени органический слой (смесь смолы и эфира) смешивают с водой 3-й ступени экстракции и серной кислотой; на 5-й ступени проводят расслоение на органический и водный слой; на 6-й ступени смешивают органический слой с паровым конденсатом; на 7-й ступени проводят расслоение на органический и водный слой; на 8-й ступени проводят отгонку растворителя из органического слоя и получают обессоленную фенольную смолу с содержанием 0,003% мас. ионов натрия.

Наиболее близким к заявляемому устройству является установка для обессоливания фенольной смолы (Патент на изобретение RU №2057110), включающий четыре смесителя - емкости с мешалкой для смешения компонентов и три флорентийских сосуда для разделения смеси компонентов на верхний органический и нижний водный слой, дистилляционную колонну для отгонки растворителя для получения обессоленной фенольной смолы.

Несомненными достоинствами и преимуществами известных способа и установки обессоливания фенольной смолы являются обеспечение более экологически безопасной технологии, сокращение потребления таких реагентов, как серная кислота, гидроксид натрия, карбонат натрия и др., уменьшение коррозии оборудования, применение более простых и дешевых материалов для его изготовления.

К существенным недостаткам известных технических решений относятся: смешение фенольной смолы с водой без добавления серной кислоты на 1-й ступени, что приводит к образованию на 2-й ступени стойкой эмульсии фенольной смолы и осложнению процесса фазового разделения на органический и водный слой на 3-й ступени; использование в технологическом процессе дефицитного парового конденсата; применение в качестве растворителя кумола с высокой температурой кипения; использование в процессе большого количества эфира; проведение процесса при высокой температуре 40-50°С; многоступенчатость или многостадийность, множество рециклов водного слоя и энергоемкость процесса, сложность и громоздкость его аппаратурного оформления и, как следствие, большие капитальные затраты при промышленной реализации.

Задачей группы изобретений является создание более эффективной технологии обессоливания фенольной смолы с получением обессоленной фенольной смолы высокой степени чистоты при снижении себестоимости технологического процесса и получаемого продукта.

Технический результат заключается в сокращении времени проведения технологического процесса обессоливания фенольной смолы, в т.ч. за счет сокращения времени, затрачиваемого на смешение компонентов и фазовое разделение.

Поставленная задача решается тем, что в способе обессоливания фенольной смолы, включающем смешение исходных компонентов - фенольной смолы, диизопропилового эфира, воды и концентрированной серной кислоты при 20-60°С, фазовое разделение смеси на верхний органический слой, представляющий собой смесь обессоленной фенольной смолы с эфиром, и нижний водный слой с последующими отводом водного слоя и дистилляцией эфира из органического слоя и получением обессоленной фенольной смолы, при этом полученный эфир направляют на этап смешения компонентов, согласно изобретению, исходные компоненты используют в следующем массовом соотношении: смола:эфир:вода:серная кислота = 1:(0,2-0,6):(0,7-1,0):(0,007-0,018). Оптимальным является следующее массовое соотношение исходных компонентов - смола:эфир:вода:серная кислота = 1:0,35:1:0,007. Водный слой после фазового разделения смеси однократно используют для смешения с остальными исходными компонентами. В качестве воды может быть использована пожарохозяйственная вода. Наилучший результат достигается при смешении компонентов при температуре 25°С, при этом для смешения все компоненты подают одновременно, а смешение ведут в турбулентном режиме в течение не более 1 мин с последующим фазовым разделением не более 30 мин.

Поставленная задача решается также тем, что в установке для обессоливания фенольной смолы, включающей устройство смешения исходных компонентов, соединенное с устройством фазового разделения смеси на верхний органический слой и нижний водный слой, первый выход которого через первые накопительную емкость и насос соединен с устройством дистилляции, которое через холодильник, вторые емкость и насос соединен с устройством смешения исходных компонентов, при этом второй выход устройства фазового разделения смеси через третьи емкость и насос также соединен с устройством смешения исходных компонентов, а второй выход устройства дистилляции предназначен для отвода обессоленной смолы, согласно изобретению, устройство смешения исходных компонентов представляет собой смеситель-турбулизатор, выполненный в виде металлической трубы, снабженной, по крайней мере, тремя дисками с отверстиями, диски расположены перпендикулярно оси трубы на расстоянии друг от друга с образованием камер смешения (отсеков), при этом камера смешения со стороны входа выполнена с возможностью одновременной загрузки всех исходных компонентов, а со стороны второго выхода устройства фазового разделения смеси выполнен дополнительный отвод для сброса водного слоя. Установка может быть снабжена фильтром, четвертым насосом и четвертой емкостью, последовательно установленными со стороны второго выхода устройства дистилляции. Отверстия в дисках имеют размеры и расположение, обеспечивающее возможность создания турбулентного режима смешения компонентов в камерах смешения. Площадь, занимаемая отверстиями, составляет 40-60% от площади поверхности диска (без отверстий). В одном из вариантов выполнения смесителя-турбулизатора отверстия в дисках расположены на равноудаленном расстоянии друг от друга и от центральной оси. В частном варианте исполнения первая камера смешения смесителя-турбулизатора имеет четыре входа для отдельной загрузки компонентов смеси - фенольной смолы, диизопропилового эфира, воды и концентрированной серной кислоты.

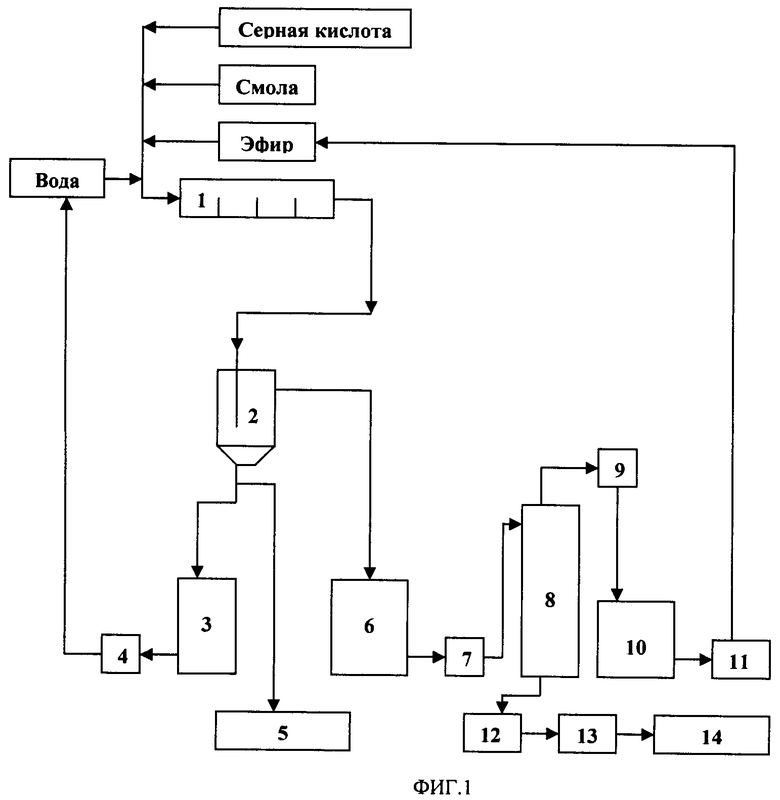

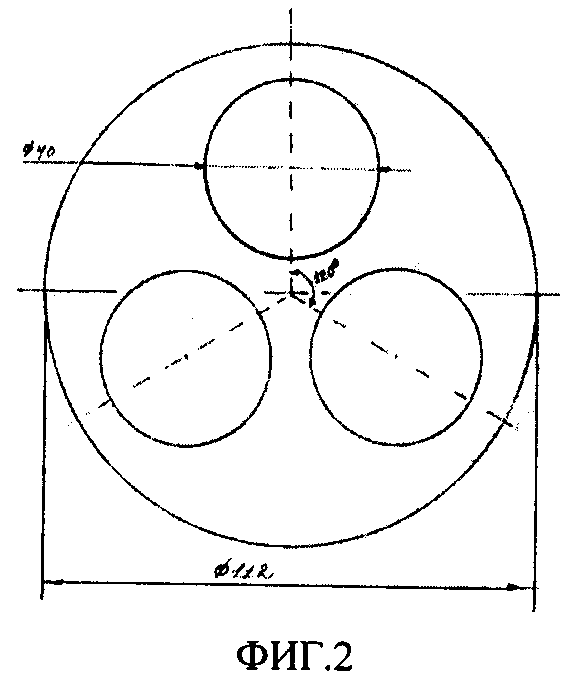

Заявляемая группа изобретений поясняется чертежами, где на фиг.1 представлена принципиальная технологическая схема заявляемой установки, на фиг 2 - диск для турбулентного смешения компонентов. Позициями на чертежах обозначены: 1 - смеситель-турбулизатор, 2 - устройство фазового разделения смеси на верхний органический слой и нижний водный слой, представляющее собой флорентийский сосуд, 3, 6, 10 и 14 - емкости, 4, 7, 11 и 13 - насосы, 5 - узел экстракции производства фенола и ацетона, 8 - устройство дистилляции, выполненное в виде дистилляционной колонны, 9 - холодильник, 12 - фильтр.

Способ обессоливания фенольной смолы включает непрерывный многостадийный процесс извлечения соли водой и паровым конденсатом, который осуществляют на установке (см. фиг.1, 2). В смеситель-турбулизатор 1 одновременно подают фенольную смолу, эфир, воду и концентрированную серную кислоту при массовом соотношении: смола:эфир:вода:серная кислота = 1:(0,2-0,6):(0,7-1,0):(0,007-0,018), в частности, при массовом соотношении смола:эфир:вода:серная кислота = 1:0,35:1:0,007. Смеситель-турбулизатор представляет собой металлическую трубу, снабженную, по крайней мере, тремя дисками с отверстиями. Диски расположены перпендикулярно оси трубы на расстоянии друг от друга с образованием четырех камер смешения (отсеков). При этом загрузку исходных компонентов осуществляют через отдельные входы для каждого компонента, выполненные в первой камере смешения. В процессе перемещения смеси через отсеки осуществляется перемешивание компонентов, при этом турбулентный режим перемешивания компонентов движущегося потока создается в каждом последующем отсеке за счет разделения потока отверстиями диска. Конструктивное решение используемого в установке смесителя-турбулизатора обеспечивает более эффективный молекулярный контакт компонентов при перемешивании в турбулентном режиме.

Перемешанная в смесителе-турбулизаторе 1 в турбулентном режиме смесь непрерывно поступает во флорентийский сосуд 2, объем которого обеспечивает общее время пребывания смеси более 1 часа, где в течение менее 0,5 часа непрерывно происходит фазовое разделение смеси на верхний органический слой и нижний водный слой. С флорентийского сосуда 2 путем регулировки запорных вентилей (не показано) непрерывно поступают верхний органический слой в накопительную емкость 6, а водный слой - в накопительную емкость 3. С емкости 6 органический слой насосом 7 подают в дистилляционную колонну 8, где с верхней части отводятся пары эфира, которые охлаждаются в холодильнике 9 и поступают в накопительную емкость 10. При накоплении эфира в накопительной емкости 10 его насосом 11 подают в смеситель-турбулизатор 1 для обессоливания фенольной смолы. С дистилляционной колонны 8 обессоленную фенольную смолу после фильтрации от механических примесей на фильтре 12 насосом 13 подают в накопительную емкость 14. При накоплении водного слоя в емкости 3 его насосом 4 подают в смеситель-турбулизатор 1 для обессоливания фенольной смолы. Водный слой из емкости 3 используют в процессе обессоливания только один раз и после обессоливания из флорентийского сосуда 2 водный слой направляют на узел экстракции производства фенола и ацетона 5.

Получаемая обессоленная смола имеет высокую степень чистоты с содержанием (%, масс.): ионов натрия - не более 0,0005, серы - не более 0,2, кокса - не более 2,2, золы - не более 0,05, и не содержит других минеральных солей, механических примесей и воды. Обессоленная смола имеет кислотность в единицах рН 7-10 и условную вязкость почти в 3,5 раза ниже, чем у исходной фенольной смолы. По качественным показателям обессоленная фенольная смола соответствует характеристикам лучшего котельного топлива - флотскому мазуту марки Ф100 по ГОСТ 10585-75 «Мазут. Топливо нефтяное». Хромато-масс-спектрометрическим методом исследовано и показано, что при сжигании обессоленной фенольной смолы в составе дымовых газов отсутствует такое вредное вещество, как диоксин.

Сравнение массового соотношения компонентов смола:эфир:вода = 1:0,9:0,6, используемого в известном способе (прототипе), с массовым соотношением компонентов смола:эфир:вода:серная кислота = 1:(0,2-0,6):(0,7-1,0):(0,007-0,018) или оптимальным массовым соотношением смола:эфир:вода:серная кислота = 1:0,35:1:0,007 по заявляемому техническому решению показывает экономию эфира и воды. Массовое соотношение смолы и эфира 1: (0,2-0,6) является оптимальным для уменьшения вязкости смолы и извлечения солей водой из смолы благодаря эффективному молекулярному контакту компонентов в смесителе-турбулизаторе 1 в турбулентном режиме. Дальнейшее уменьшение эфира менее 0,2 массовых единиц на единицу массы фенольной смолы приводит к увеличению вязкости смеси смола:эфир, что снижает эффективность извлечения солей водой из фенольной смолы. В известном техническом решении на 1-й ступени используется массовое соотношение смолы и воды 1:0,6 и дополнительно используется такое же количество парового конденсата на последней стадии обессоливания смолы или на единицу массы фенольной смолы общий расход «свежей» воды составляет 1,2 массовых единиц воды или 1:1,2. В заявляемой группе изобретений общий расход воды составляет 1 единицу массы на 1 единицу массы смолы или 1:1 из-за использования одностадийного процесса обессоливания даже без учета ее повторного однократного использования, т.е. сокращается потребление воды из-за эффективного молекулярного контакта соли, смолы и воды в турбулентном режиме смешения в смесителе-турбулизаторе 1 (см. фиг.1), что также позволяет проводить процесс обессоливания при низкой температуре 25°С.

Заявленная группа изобретений содержит совокупность существенных признаков и преимуществ, а именно другое массовое соотношение компонентов, иную последовательность операций и условия осуществления процесса, включая режим смешения исходных компонентов, а также иное аппаратурное оформление с получением обессоленной фенольной смолы высокой степени чистоты.

В соответствии с заявленными техническими признаками была изготовлена установка для обессоливания фенольной смолы производительностью 1-2 м3/ч. Смеситель-турбулизатор 1 выполнен в виде соединенных между собой четырех отрезков металлической трубы с внутренним диаметром 100 мм, толщиной 6 мм и общей длиной 1000-1200 мм. Отрезки труб соединены посредством фланцев диаметром 140 мм, между которыми установлены диски диаметром 112 мм, каждый из которых выполнен с тремя отверстиями диаметром 40 мм, расположенными на равноудаленном расстоянии друг от друга и от центральной оси диска (см. фиг.2) для прохода смеси исходных компонентов и создания турбулентного режима смешения компонентов. Отрезки труб с дисками образуют камеры смешения (отсеки). При этом первая камера имеет четыре входа для загрузки исходных компонентов, последняя камера снабжена выходом для отвода смеси компонентов. Смеситель-турбулизатор 1 выполнен из стали марки 12Х18Н10Т. Материал дисков - фторопласт перемешанный или сталь 12Х18Н10Т.

Флорентийский сосуд 2 представляет собой емкость вместимостью 12 м3, имеющую конусообразную часть объемом 3 м3 и имеет сифон для ввода смеси компонентов из смесителя-турбулизатора 1. Объем флорентийского сосуда 2 обеспечивает общее время пребывания перемешанной смеси компонентов более одного часа. Фактическое время фазового расслоения перемешанной смеси составляет менее 0,5 часа. Накопительные емкости 3, 6, 10 и 14 представляют собой цилиндрические аппараты вместимостью 6 м3. Материал флорентийского сосуда 2 и емкости 3 представляет собой сталь 12Х18Н10Т, а емкостей 6, 10 и 14 сталь 3. Насосы 4 и 11 представляют собой агрегаты электронасосные типа НД2М дозировочные с регулируемой подачей и производительностью 2000 л/ч. Материал проточной части насосов 12Х17Н10Т. Дистилляционная колонна 8 выполнена из материала сталь 3 и представляет собой колонну с одной колпачковой тарелкой, имеет диаметр 800 мм и высоту 10000 мм. Холодильник 9 представляет собой горизонтальный кожухотрубный аппарат с поверхностью теплопередачи 26 м2, диаметром 600 мм и длиной 2630 мм из материала 12Х18Н10Т. Насосы 7 и 13 представляют собой центробежные насосы марки 1,25Х-2К с производительностью 3,2 м3/ч и напором 40 м водного столба. Материал 12Х18Н10Т.

Практика показывает, что в промышленных условиях при подаче компонентов на смешение вместо массовых соотношений компонентов удобно оперировать объемными соотношениями или объемными скоростями подачи компонентов дозировочными насосами. При плотности фенольной смолы 1,08 г/см3, эфира 0,72 г/см3, воды 1,00 г/см3 и концентрированной серной кислоты 1,83 г/см3 для известных изобретений массовое соотношение компонентов смола:эфир:вода = 1:0,9:0,6 соответствует объемному соотношению компонентов 1:1,3:0,6. В предлагаемых изобретениях массовое соотношение компонентов смола:эфир:вода:серная кислота = 1:(0,2-0,6):(0,7-1,0):(0,007-0,018) соответствует объемному соотношению смола:эфир:вода:серная кислота = 1:(0,3-0,8):(0,7-1,0):(0,004-0,010), а оптимальное массовое соотношение компонентов смола:эфир:вода:серная кислота = 1:0,35:1:0,007 соответствует оптимальному объемному соотношению компонентов смола:эфир:вода:серная кислота = 1:0,5:1:0,004. Поэтому в ниже приведенных примерах использованы объемные соотношения компонентов согласно объемным скоростям подачи компонентов в м3/ч дозировочными насосами в смеситель-турбулизатор 1.

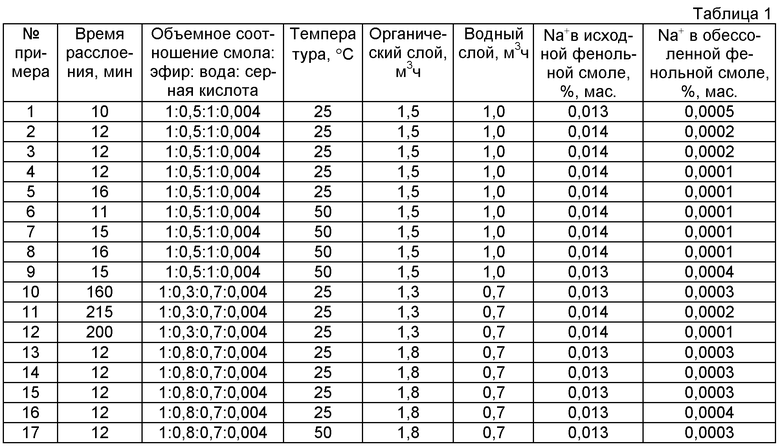

В таблицах 1 и 4-6 представлены примеры реализации технических решений, а в таблицах 2 и 3 - характеристики обессоленной фенольной смолы, наглядно демонстрирующие преимущества предлагаемой технологии обессоливания с получением очищенной фенольной смолы высокой степени чистоты.

Примеры 1-9.

Проводили обессоливание фенольной смолы с содержанием ионов натрия 0,013-0,014% мас. при оптимальном массовом соотношении компонентов смола:эфир:вода:серная кислота = 1:0,35:1:0,007, которая соответствует оптимальному объемному соотношению компонентов смола:эфир:вода:серная кислота = 1:0,5:1:0,004 (таблица 1). Для обессоливания фенольной смолы использовали пожарохозяйственную воду. Объемный расход фенольной смолы, эфира, воды и концентрированной серной кислоты в смеситель-турбулизатор 1 соответственно составил 1 м3/ч, 0,5 м3/ч, 1 м3/ч и 0,004 м3/ч. При этом общий объемный расход смеси компонентов в смеситель-турбулизатор 1 составил соответственно 2,504 м3/ч. Время перемешивания указанных компонентов в турбулентном режиме в смесителе-турбулизаторе 1 (см. фиг.1) составил 45 сек. Общее время пребывания перемешанной смеси компонентов во флорентийском сосуде 2 составил 4 ч, а фактическое время фазового разделения перемешанной смеси компонентов на водный и органический слой во флорентийском сосуде 2 составил 10-16 мин и не зависело от температуры в интервале 25-50°С (таблица 1). Вывод из флорентийского сосуда 2 с объемным расходом органического слоя 1,5 м3/ч и водного слоя 1,0 м3/ч осуществляли соответственно в накопительные емкости 6 и 3. Водный слой содержал 0,013-0,014% мас. ионов натрия. Получали обессоленную фенольную смолу в количестве 1 м3/ч с содержанием ионов натрия 0,0001-0,0005% мас. без механических примесей и воды, с характеристиками, приведенные в таблицах 2 и 3.

Обессоленная фенольная смола по показателям соответствовала требованиям ТУ 2424-020-05757601-98 «Смола фенольная» с кислотностью водной вытяжки в единицах рН 6-10 и условной вязкостью почти в 3,5 раза ниже, чем у исходной смолы (таблица 2).

Полученная обессоленная или очищенная от минеральных солей, воды и механических примесей фенольная смола имела коксуемость и содержание серы меньше, чем у лучшего котельного топлива - флотского мазута марки Ф100 по ГОСТ 10585-75 «Мазут. Топливо нефтяное», зольность и теплоту сгорания на уровне с ним и при сжигании в дымовых газах отсутствовало вредного вещества - диоксина (таблица 3). Эти показатели характеризуют получаемую обессоленную фенольную смолу как высококачественное котельное топливо с одной стороны, а с другой - как сырье для производства технического углерода, а также для самого рационального способа ее утилизации - композиционной модификации с получением различных продуктов технического назначения.

Примеры 10-12

Обессоливание той же фенольной смолы проводили при 25°С аналогично примерам 1-9, только при массовом соотношении компонентов смола: эфир: вода: серная кислота = 1:0,2:0,7:0,007, которая соответствует объемному соотношению компонентов смола:эфир:вода:серная кислота = 1:0,3:0,7:0,004 (таблица 1), т.е. с меньшим содержанием эфира и воды на единицу массы или объема фенольной смолы. При этом увеличивалось фактическое время фазового разделения водного и органического слоя, которое составило 160-215 мин или 2,7-3,6 часа (таблица 1). Сокращение количества эфира на 1 единицу массы или объема фенольной смолы приводило к увеличению времени фазового разделения водного и органического слоя при обессоливании фенольной смолы. Конечные результаты аналогичны примерам 1-9.

Примеры 13-17

Обессоливание той же фенольной смолы проводили при 25-50°С (таблица 1) аналогично примерам 1-9, только при массовом соотношении компонентов смола:эфир:вода: серная кислота = 1:0,6:0,7:0,007, которая соответствует объемному соотношению компонентов смола:эфир:вода:серная кислота = 1:0,8:0,7:0,004, т.е. количество воды было такое же, как в примерах 10-12, при этом было увеличено количество эфира на единицу массы или объема фенольной смолы. По сравнению с примерами 10-12 фактическое время фазового разделения водного и органического слоя уменьшилось, и было таким же, как и в примерах 1-9 (таблица 1). По сравнению с примерами 1-9 увеличение количество эфира на единицу массы или объема фенольной смолы и температуры до 50°С заметно не повлияло на время фазового разделения. В связи с увеличением количество эфира возросли энергозатраты при регенерации эфира на дистилляционной колонне 8 для его повторного использования в технологическом процессе. Конечные результаты аналогичны примерам 1-9.

Примеры 18-22

Проводили обессоливание фенольной смолы с содержанием ионов натрия 0,026 и 0,033% мас. при 25°С (таблица 4) аналогично примерам 1-9, только при изменений содержания концентрированной серной кислоты в массовом соотношении компонентов смола:эфир:вода:серная кислота = 1:0,35:1:(0,0018-0,018) или в объемном соотношении смола:эфир:вода:серная кислота = 1:0,5:1:(0,001-0,010), где на 1 м3/ч фенольной смолы, 0,5 м3/ч эфира и 1 м3/ч воды подавали отдельно соответственно или 0,001 м3/ч, или 0,002 м3/ч, или 0,004 м3/ч, или 0,005 м3/ч или 0,010 м3/ч концентрированной серной кислоты (таблица 4). При подаче серной кислоты в количестве 0,001 м3/ч и 0,002 м3/ч не происходило четкого фазового разделения. При этом слабо или едва заметно была видна граница раздела фаз водного и органического слоя, и водный слой был мутным, хотя время фазового разделения было небольшим - 3-11 мин. При подаче серной кислоты в количестве 0,004 м3/ч, 0,005 м3/ч и 0,010 м3/ч наблюдалась четкая граница раздела фаз водного и органического слоя, уменьшалось и время фазового разделения (таблица 4). При этом водный слой был прозрачным. Для обессоливания фенольной смолы скорость подачи серной кислоты 0,004 м3/ч было выбрано как оптимальное для оптимального объемного соотношение компонентов смола:эфир: вода:серная кислота = 1:0,5:1:0,004 или оптимального массового соотношения компонентов смола:эфир: вода:серная кислота = 1:0,35:1:0,007. Конечные результаты аналогичны примерам 1-9.

Пример 23

Проводили обессоливание фенольной смолы с содержанием ионов натрия 0,034% мас. при 25°С (таблица 5) при оптимальном массовом соотношении компонентов смола:эфир:вода:серная кислота = 1:0,35:1:0,007 или при оптимальном объемном соотношении компонентов смола:эфир:вода:серная кислота = 1:0,5:1:0,004 (таблица 1) аналогично примерам 1-9, только вместо пожарохозяйственной воды использовали многократно водный слой из накопительной емкости 3, содержащий первоначально 0,034% мас. ионов натрия. С увеличением кратности использования или возврата водного слоя из накопительной емкости 3 в процесс обессоливания каждый раз новой партии фенольной смолы увеличивалось время фазового расслоения с 12 мин до 70 мин, а также возрастало содержание ионов натрия в водном слое от первоначального значения 0,034% мас. до 0,171% мас.(таблица 5). При этом хотя и незначительно увеличивалось и остаточное содержание ионов натрия от 0,0003 до 0,0008% мас. в обессоленной фенольной смоле. Конечные результаты аналогичны примерам 1-9.

Пример 24

Проводили обессоливание фенольной смолы с содержанием ионов натрия 0,026% при 25°С (таблица 6) при оптимальном массовом соотношении компонентов смола:эфир:вода:серная кислота = 1:0,35:1:0,007 или при оптимальном объемном соотношении компонентов смола:эфир:вода:серная кислота = 1:0,5:1:0,004 (таблица 1) аналогично примерам 1-9 и примеру 23, при этом проводили контроль границы раздела фаз водного и органического слоя, внешнего вида или состояния водного слоя при повторном его использовании в процессе обессоливания фенольной смолы. Во всех случаях скорость подачи серной кислоты составляла 0,004 м3/ч и была постоянной. При использовании водного слоя с содержанием ионов натрия 0,026% из накопительной емкости 3 однократно в процессе обессоливания фенольной смолы граница раздела фаз водного и органического слоя была четкая, а водный слой был прозрачным. При повторном использовании водного слоя уже с содержанием ионов натрия 0,045% (таблица 6) для обессоливания фенольной смолы граница раздела водного и органического слоя была нечеткой, водный слой был мутным. Поэтому в дальнейшем водный слой из накопительной емкости 3 использовали только однократно, а после использования его в процессе обессоливания или полученный водный слой с содержанием ионов натрия более 0,045% (таблица 6) с флорентийского сосуда 2 сбрасывали на узел экстракции производства фенола и ацетона 5. Конечные результаты аналогичны примерам 1-9.

Таким образом, примеры 1-17 и 20-22 при массовом соотношении компонентов смола:эфир:вода:серная кислота = 1:(0,2-0,6):(0,7-1,0):(0,007-0,018), а в оптимальном варианте при массовом соотношении смола:эфир:вода:серная кислота = 1:0,35:1:0,007 показывают эффективность предлагаемых технических решений по обессоливанию фенольной смолы с получением очищенной фенольной смолы высокой степени чистоты с содержанием ионов натрия не более 0,0006% масс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕЙТРАЛИЗАЦИИ КИСЛОТНЫХ ПРИМЕСЕЙ ПРИ ПРОИЗВОДСТВЕ АКРИЛАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2443675C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНЫХ ПРИСАДОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466146C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНОКИСЛОТНЫХ ОТХОДОВ АКРИЛАТНЫХ ПРОИЗВОДСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2441849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА, α-МЕТИЛСТИРОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2442769C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИХЛОРИДОВ АЛЮМИНИЯ | 2010 |

|

RU2442748C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ФЕНОЛЬНОЙ СМОЛЫ | 1993 |

|

RU2057110C1 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ ОКИСЛЕНИЯ КУМОЛА | 2005 |

|

RU2300412C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ ПРОИЗВОДСТВА ФЕНОЛА И АЦЕТОНА КУМОЛЬНЫМ МЕТОДОМ | 1995 |

|

RU2083546C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ФЕНОЛЬНОЙ СМОЛЫ | 1992 |

|

RU2057746C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ С РЕЦИРКУЛЯЦИЕЙ УГЛЕВОДОРОДНОГО МАСЛА | 2004 |

|

RU2340652C2 |

Группа изобретений относится к способу обессоливания фенольной смолы и к установке для его осуществления. Предлагаемый способ включает смешение исходных компонентов - фенольной смолы, диизопропилового эфира, воды и концентрированной серной кислоты при температуре 20-60°С, фазовое разделение смеси на верхний органический слой, представляющий собой смесь обессоленной фенольной смолы с эфиром, и нижний водный слой с последующими отводом водного слоя, дистилляцией эфира из органического слоя и получением обессоленной фенольной смолы, при этом полученный эфир направляют на этап смешения компонентов. Исходные компоненты используют в следующем массовом соотношении: смола:эфир:вода:серная кислота = 1:(0,2-0,6):(0,7-1,0):(0,007-0,018), при этом смешение осуществляют в турбулентном режиме. Предлагаемое изобретение позволяет получить обессоленную смолу высокой степени чистоты при снижении себестоимости технологического процесса и получаемого продукта. 2 н. и 11 з.п. ф-лы, 24 пр., 6 табл., 2 ил.

1. Способ обессоливания фенольной смолы, включающий смешение исходных компонентов - фенольной смолы, диизопропилового эфира, воды и концентрированной серной кислоты при температуре 20-60°С, фазовое разделение смеси на верхний органический слой, представляющий собой смесь обессоленной фенольной смолы с эфиром, и нижний водный слой с последующими отводом водного слоя и дистилляцией эфира из органического слоя и получением обессоленной фенольной смолы, при этом полученный эфир направляют на этап смешения компонентов, отличающийся тем, что исходные компоненты используют в следующем массовом соотношении: смола:эфир:вода:серная кислота = 1:(0,2-0,6):(0,7-1,0):(0,007-0,018), при этом смешение осуществляют в турбулентном режиме.

2. Способ по п.1, отличающийся тем, что исходный компоненты используют при следующем массовом соотношении смола:эфир:вода:серная кислота = 1:0,35:1:0,007.

3. Способ по п.1, отличающийся тем, что водный слой после фазового разделения смеси однократно направляют на этап смешения исходных компонентов.

4. Способ по п.1, отличающийся тем, что в качестве воды используют пожарохозяйственную воду.

5. Способ по п.1, отличающийся тем, что смешение компонентов осуществляют при температуре 25°С.

6. Способ по п.1, отличающийся тем, что для смешения все компоненты подают одновременно.

7. Способ по п.1, отличающийся тем, что смешение компонентов в турбулентном режиме осуществляют в течение не более 1 мин с последующим фазовым разделением не более 30 мин.

8. Установка для обессоливания фенольной смолы по п.1, включающая устройство смешения исходных компонентов, соединенное с устройством фазового разделения смеси на верхний органический слой и нижний водный слой, первый выход которого через первые накопительную емкость и насос соединен с устройством дистилляции, которое через холодильник, вторые емкость и насос соединен с устройством смешения исходных компонентов, при этом второй выход устройства фазового разделения смеси через третьи емкость и насос также соединен с устройством смешения исходных компонентов, а второй выход устройства дистилляции предназначен для отвода обессоленной смолы, отличающаяся тем, что устройство смещения исходных компонентов представляет собой смеситель-турбулизатор, выполненный в виде металлической трубы, снабженной, по крайней мере, тремя дисками с отверстиями, диски расположены перпендикулярно оси трубы на расстоянии друг от друга с образованием камер смешения, при этом первая камера со стороны входа выполнена с возможностью одновременной загрузки всех исходных компонентов, со стороны второго выхода устройства фазового разделения смеси выполнен дополнительный отвод для сброса водного слоя.

9. Установка по п.8, отличающаяся тем, что она снабжена фильтром, четвертым насосом и четвертой емкостью, последовательно установленными со стороны второго выхода устройства дистилляции.

10. Установка по п.8, отличающаяся тем, что отверстия в дисках имеют размеры и расположение, обеспечивающее возможность создания турбулентного режима смешения компонентов в камерах смешения.

11. Установка по п.8, отличающаяся тем, что отверстия в дисках расположены на равноудаленном расстоянии друг от друга и от центральной оси.

12. Установка по п.8, отличающаяся тем, что площадь, занимаемая отверстиями составляет 40-60% от площади поверхности диска.

13. Установка по п.8, отличающаяся тем, что первая камера смешения имеет четыре входа для отдельной загрузки компонентов смеси - фенольной смолы, диизопропилового эфира, воды и концентрированной серной кислоты.

| СПОСОБ ОБЕССОЛИВАНИЯ ФЕНОЛЬНОЙ СМОЛЫ | 1993 |

|

RU2057110C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ФЕНОЛЬНОЙ СМОЛЫ | 1992 |

|

RU2057746C1 |

| WO 2009080340 A1, 02.07.2009. | |||

Авторы

Даты

2012-06-27—Публикация

2011-03-05—Подача