Группа изобретений относится к области химической технологии, в частности к технологии производства акрилатов сернокислотным методом, а именно метилметакрилата, применяемого в производстве органического стекла, видеодисков, большеформатных телевизионных экранов, оптических волокон, латексов, беззольных присадок к нефтепродуктам, коррозионностойких полимербетонов и др.

Метилметакрилат (ММА) является высококонкурентным продуктом, более 90% ММА производится сернокислотным методом из ацетонциангидрина (АЦГ).

Производство ММА включает следующие основные технологические стадии: синтез сульфатметакриламида из АЦГ и моногидрата серной кислоты, синтез ММА путем омыления метакриламида до метакриловой кислоты и эфиризация его метанолом, нейтрализация кислотных примесей сырца ММА, промывка сырца ММА и ректификация его с получением конечного продукта - ММА.

На различных стадиях производства ММА сернокислотным методом, наряду с целевым продуктом - ММА, образуются и побочные вещества, в частности кислотные примеси, снижающие качество товарного ММА. Так, сырец ММА со стадии синтеза содержит кислотные примеси в виде свободных кислот в пересчете на метакриловую кислоту (1,2-2,2)%, сернистого ангидрида не более 0,1%. Поэтому важной технологической стадией производства ММА является стадия нейтрализации кислотных примесей сырца ММА нейрализующим агентом для их снижения или полного удаления.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу и устройству является промышленный способ нейтрализации кислотных примесей сырца ММА нейтрализующим агентом - содовым раствором и установка для реализации способа (Технологический регламент производства эфира метилового метакриловой кислоты №50-04, ООО «Саратоворгсинтез», 2004. - 269 с.). Известный способ включает стадии ручной загрузки соды и медного купороса для приготовления водного раствора; приготовления (6-8)% содового раствора и (0,06-0,12)% медного купороса; смешения сырца ММА и содового раствора; фазового разделения смешанного раствора на верхний органический слой сырца ММА и нижний водный слой отработанного содового раствора; вывода органического слоя сырца ММА на стадии промывки и ректификации и водного слоя отработанного содового раствора на стадию синтеза ММА.

Получаемый после нейтрализации сырец ММА соответствует нормам и требованиям технологического регламента по остаточному содержанию кислотных примесей: свободных кислот (0,3-0,8)% и свободного сернистого ангидрида - не более 0,01%.

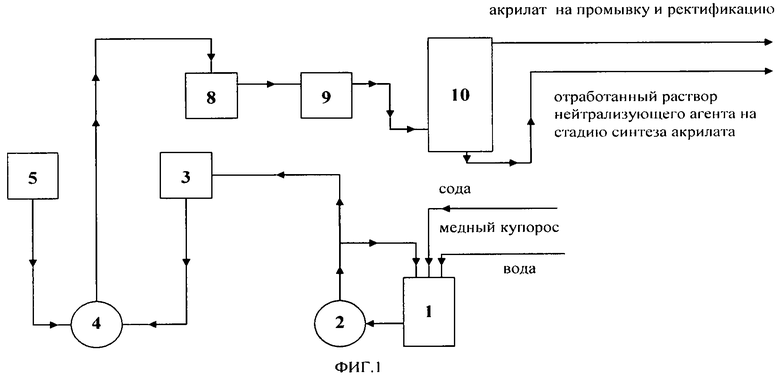

Промышленная установка нейтрализации кислотных примесей сырца ММА содовым раствором включает емкость для приготовления содового раствора, снабженная линиями входа отдельно для подачи воды, для загрузки соды и медного купороса, для циркулирующего содового раствора и выходом. Емкость для приготовления содового раствора соединена с циркуляционным насосом, снабженным выходом для циркулирующего раствора и подачи приготовленного содового раствора в напорный бак, который соединен со вторым насосом, снабженным двумя входами для содового раствора из напорного бака и для сырца ММА из напорной емкости, а также выходом смеси содового раствора и сырца ММА. Второй насос последовательно соединен с двумя смесителями, снабженными мешалками, и фазоразделителем, снабженным двумя выходами для вывода самотеком верхнего органического слоя сырца ММА и нижнего водного слоя отработанного содового раствора.

Преимуществом известных способа и установки является получение конечного продукта - ММА с показателями в пределах норм и требований ГОСТ 20370-74: содержание основного вещества не менее 99,80%; воды не более 0,04%; органических примесей (ацетона, метанола, метилакрилата, метилизобутирата, этилметакрилата, метил-α-оксиизобутирата, метилацетата) не более 0,15%; свободных кислот в пересчете на метакриловую кислоту не более 0,004%. К существенным недостаткам известных технических решений относятся: несовершенство аппаратурного оформления стадии нейтрализации; выделение на стадии нейтрализации углекислого газа, способствующего эмульгированию ММА в содовом растворе; присутствие нежелательной примеси - сульфата натрия в образующемся отходе производства ММА - сернокислотном маточнике, загрязняющей сульфат аммония при переработке и серную кислоту при регенерации маточника; трудоемкость процесса приготовления содового раствора, связанная с ручной загрузкой соды, сопровождающейся образованием пыли, содержащей вредные примеси; неэффективный режим перемешивания сырца ММА и нейтрализующего агента; отсутствие контроля pH процесса нейтрализации, и как следствие, перерасход содового раствора, перещелачивание, образование трудноразделимой эмульсии ММА в содовом растворе и «бороды» - трудноразрушаемой эмульсии ММА между верхним органическим слоем и нижним водным слоем в фазоразделителе; высокое содержание кислотных примесей в конечном продукте - ММА и низкая степень чистоты последнего.

Задачей группы изобретений является разработка промышленной технологии нейтрализации кислотных примесей при производстве акрилатов с получением конечного продукта, в частности ММА, с высокой степенью чистоты, характеризующейся низким содержанием кислотных примесей, а также образованием отхода производства в виде сернокислотного маточника без примеси сульфата натрия.

Технический результат достигается за счет введения конструктивных элементов и технологических операций, обеспечивающих введение нейтрализующего агента по определенной схеме.

Поставленная задача решается тем, что в способе нейтрализации кислотных примесей при производстве акрилатов, включающем приготовление нейтрализующего агента, перемешивание приготовленного нейтрализующего агента и сырца акрилата с последующим фазовым разделением смеси на верхний органический слой сырца акрилата и нижний водный слой отработанного нейтрализующего агента, согласно техническому решению, в качестве нейтрализующего агента используют аммиачный раствор с концентрацией не менее 0,01% в количестве, обеспечивающем pH 5,5-6,7 смеси, образующейся после перемешивания нейтрализующего агента с сырцом акрилата. При приготовлении нейтрализующего агента раствор перемешивают посредством его циркуляции. Оптимальной для промышленной технологии является концентрация аммиачного раствора 1-2%. Кроме того, в аммиачный раствор добавляют медный купорос в количестве 0,6-0,12 мас.%.

Поставленная задача решается также тем, что установка нейтрализации кислотных примесей при производстве акрилатов, включающая соединенные трубопроводами емкость для приготовления водного раствора нейтрализующего агента, циркуляционный насос, напорный бак, насос, смеситель, фазоразделитель, а также напорную емкость для сырца акрилата, соединенную с насосом, согласно техническому решению, снабжена емкостью для аммиачного раствора и дополнительным насосом, установленными на входе в емкость для приготовления аммиачного раствора, pH-метром, установленным на выходе из смесителя, при этом смеситель выполнен в виде турбулизатора. Турбулизатор представляет собой металлическую трубу, в которой установлен диск с отверстиями, расположенный перпендикулярно продольной оси, при этом диск выполнен из фторопласта или стали.

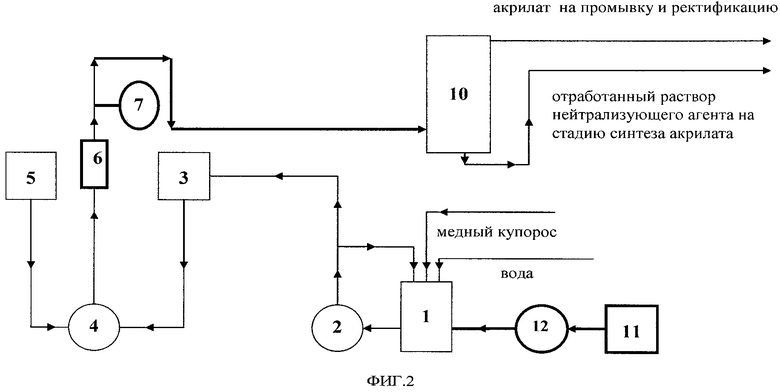

Заявляемая группа изобретений поясняется чертежами, где на фиг.1 представлена схема установки, выбранная в качестве наиболее близкого аналога, на фиг.2 - принципиальная технологическая схема заявляемой установки, где тонкими линиями обозначены элементы установки, присутствующие в наиболее близком техническом решении, а жирными линиями - вновь введенные элементы. Позициями на чертежах обозначены: 1 - емкость, 2 - насос циркуляционный, 3 - напорный бак, 4 - насос, 5 - напорная емкость, 6 - турбулизатор, 7 - pH-метр, 8 и 9 - смесители с мешалкой, 10 - фазоразделитель, 11 - емкость, 12 - насос.

Установка представляет собой (фиг.2) соединенные трубопроводами элементы установки: емкость 11 для приема и хранения аммиачного раствора через насос 12 соединена с емкостью 1 для приготовления раствора нейтрализующего агента. Емкость 1 соединена с циркуляционным насосом 2, который через первый запорный клапан соединен с напорным баком 3, а через второй через запорный клапан - с емкостью 1. Положениями клапанов устанавливают режимы приготовления раствора в емкости 1 путем циркуляции и подачи приготовленного раствора в напорный бак 3. Напорный бак 3 и напорная емкость 5 для сырца ММА соединены через насос 4 и смеситель - турбулизатор 6 с фазоразделителем 10. На линии выхода из турбулизатора 6 встроен pH-метр.

Нейтрализацию кислотных примесей сырца ММА аммиачным раствором осуществляют в непрерывном режиме на установке (см. фиг.2). В емкость 1 насосом 12 из емкости 11 подают (10-20)% аммиачный раствор, а также воду и загружают медный купорос. Путем перемешивания циркуляционным насосом 2 приготавливают (1-2)% аммиачный раствор с содержанием (0,6-0,12)% медного купороса (далее аммиачный раствор). При этом готовый аммиачный раствор из емкости 1 насосом 2 подают в напорный бак 3. В емкости 1 готовят следующую партию аммиачного раствора. Аммиачный раствор из напорного бака 3 и сырец ММА из напорной емкости 5 самотеком поступают для смешения в насос 4. Смешанный раствор насосом 4 подают в турбулизатор 6, при этом pH-метром 7 контролируют pH смеси. Регулировкой расхода аммиачного раствора из напорного бака 3 обеспечивают любое значение pH смеси в требуемом диапазоне pH 5,5-6,7. Перемешанный в турбулентном режиме раствор поступает в фазоразделитель 10, где происходит фазовое разделение смеси на верхний органический слой сырца ММА и нижний водный слой отработанного аммиачного раствора. С фазоразделителя 10 поступают самотеком верхний органический слой на стадии промывки и ректификации, а нижний водный слой отработанного аммиачного раствора - на стадию синтеза ММА.

Получаемый после нейтрализации органический слой сырца ММА имеет более низкое содержание остаточных кислотных примесей (не более): свободных кислот 0,7% и сернистого ангидрида 0,005%).

Кроме того, заявляемые технические решения позволяют получать при производстве акрилатов конечный продукт - ММА и отход - сернокислотный маточник более высокого качества, чем продукты, получаемые с применением известных способа и установки. Метилметакрилат обладает высокой степенью чистоты 99,9% при низком содержании примесей (не более): воды 0,01%, свободных кислот 0,001% и органических примесей 0,01%. Сернокислотный маточник не содержит примеси сульфата натрия, что приводит к улучшению качества сульфата аммония, получаемого при его переработке, а при сжигании маточника - к существенному снижению зольности или испаряемого осадка в технологическом газе. Последнее обстоятельство создает предпосылки для регенерации серной кислоты маточника по технологии Топсе ВСА (Лаурсен И.К., Караванов А. Процесс Топсе ВСА для рекуперации серы и регенерации отработанной серной кислоты. Химическая техника, №12, 2003, С.22-26).

Приготовление аммиачного раствора, расход аммиачного раствора для обеспечения любого значения pH в требуемом диапазоне pH 5,5-6,7 и контроль pH осуществляется со щита управления технологическим процессом. Поэтому перерасход аммиачного раствора, перещелачивание, образование трудноразделимой эмульсии ММА или «бороды» исключаются. При значениях pH менее 5,5 не обеспечивается требуемый диапазон остаточных кислотных примесей сырца ММА, а при pH более 6,7 происходит образование трудноразделимой эмульсии ММА и «бороды» в фазоразделителе. Поэтому диапазон pH 5,5-6,7 является оптимальным. Для нейтрализации кислотных примесей сырца ММА в диапазоне pH 5,5-6,7 можно использовать аммиачный раствор с концентрацией более 0,01%, однако при концентрации аммиачного раствора менее 1% образуется большое количество отработанного аммиачного раствора, что не совместимо с объемами аппаратов и производительностью оборудования на стадиях фазового разделения, промывки сырца ММА, синтеза ММА. При концентрации аммиачного раствора более 2% требуется меньшее количество аммиачного раствора к объему сырца ММА, что приводит к не эффективному перемешиванию и превышению остаточного содержания кислотных примесей сырца ММА, что не соответствует нормам технологического регламента. Поэтому концентрация (1-2)% аммиачного раствора является оптимальной для нейтрализации кислотных примесей сырца ММА в диапазоне pH 5,5-6,7.

Заявленная группа изобретений содержит совокупность существенных отличительных признаков и преимуществ, а именно другой нейтрализующий агент, иную последовательность операций, условия осуществления процесса и аппаратурное оформление.

Технические решения были реализованы на установке (см. фиг.2), где наряду с устройствами, используемыми в соответствии с технологическим регламентом (см. фиг.1), также были использованы турбулизатор 6, pH-метр 7, приемная емкость 11 и насос 12.

Турбулизатор 6 обеспечивает более эффективный молекулярный контакт кислотных примесей сырца ММА и аммиачного раствора при перемешивании в турбулентном режиме и представляет собой металлическую трубу длиной 400 мм и диаметром 100 мм с рабочим объемом 2,5 литра. Турбулизатор может быть выполнен из стали 12X18H10T. Турбулизатор состоит из двух частей, между которыми находится диск с отверстиями, Материал диска - фторопласт или сталь 12X18H10T. pH-метр 7 представляет собой проточный промышленный pH-метр отечественного или зарубежного производства. Емкость 11 предназначена для приема и хранения (10-20)% аммиачного раствора и представляет собой цилиндрический аппарат с диаметром 1800 мм, высотой 4000 мм и объемом 10 м3, выполненный из углеродистой стали. Насос 12 представляет собой насосный агрегат типа CN 40-200 с производительностью 10 м3/ч.

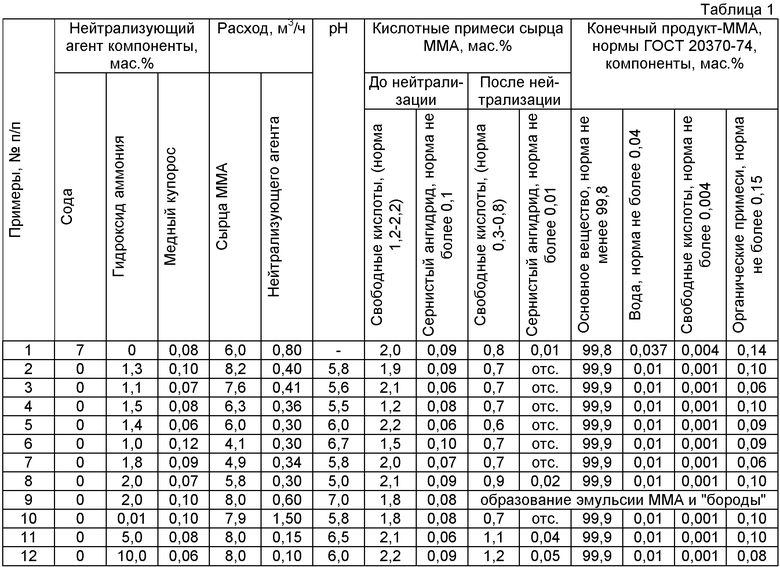

В таблице 1 представлены примеры реализации технических решений, наглядно демонстрирующие преимущества технологии нейтрализации кислотных примесей сырца ММА аммиачным раствором.

Пример 1.

Нейтрализация кислотных примесей сырца ММА проводилась 7% содовым раствором по технологии известных технических решений, где контроль pH не осуществлялся. Содержание остаточных кислотных примесей сырца ММА после нейтрализации составило: свободных кислот 0,8%, сернистого ангидрида 0,01%. Содержание основного вещества в конечном продукте - ММА составило 99,8%, а примесей: воды 0,037%, свободных кислот 0,004%, органических 0,14%.

Примеры 2-12.

Нейтрализацию кислотных примесей сырца ММА проводили аммиачным раствором по технологии согласно заявляемым техническим решениям. В этих примерах, кроме примера 9, содержание основного вещества в конечном продукте - ММА составило 99,9% и примесей: воды 0,01%, свободных кислот 0,001%, органических 0,06-0,10%.

Примеры 2-7, 10.

После нейтрализации содержание остаточных кислотных примесей в сырце ММА составило: свободных кислот 0,6-0,7%, сернистого ангидрида - отсутствие в примерах 2-7, а в примере 10 соответственно 0,001%.

Пример 8.

Нейтрализация кислотных примесей сырца ММА проводилась 2% аммиачным раствором при pH 5,0, то есть, ниже значений pH из требуемого диапазона pH 5,5-6,7. При этом содержание остаточных кислотных примесей после нейтрализации сырца ММА составило: свободных кислот 0,9%, сернистого ангидрида 0,02%, что выше нормы и требований технологического регламента (см. выше).

Пример 9.

Нейтрализация кислотных примесей сырца ММА проводилась 2% аммиачным раствором при pH 7,0, то есть, выше значений pH из требуемого диапазона pH 5,5-6,7. При этом в фазоразделителе образовалась трудноразделимая эмульсия ММА в аммиачном растворе и «борода» - трудноразрушаемая эмульсия ММА между верхним органическим слоем сырца ММА и нижним водным слоем отработанного аммиачного раствора.

Пример 10.

Нейтрализация кислотных примесей сырца ММА проводилась 0,01% аммиачным раствором при pH 5,8 в требуемом диапазоне pH 5,5-6,7. При этом расход аммиачного раствора составил 1,5 м3/ч, и образовалось примерно такое же количество отработанного аммиачного раствора, что несовместимо с объемами аппаратов и производительностью оборудования установки.

Примеры 11, 12.

Нейтрализация кислотных примесей сырца ММА проводилась в требуемом диапазоне pH 5,5-6,7 соответственно 5% и 10% аммиачными растворами, концентрация которых выше оптимальных значений концентрации 1-2% аммиачных растворов. При этом из-за малого количества 0,100 и 0,150 м3/ч аммиачного раствора к большому количеству 8,0 м3/ч сырца ММА не происходило эффективное смешение сырца ММА и нейтрализующего агента. Поэтому содержание кислотных примесей после нейтрализации сырца ММА составило: свободных кислот (1,1-1,2)%, сернистого ангидрида (0,04-0,05)%, что выше соответствующих значений норм и требований технологического регламента (см. выше).

Примеры 2-7 показывают эффективность предлагаемых технических решений по нейтрализации кислотных примесей сырца ММА в непрерывном режиме с получением конечного продукта - ММА более высокого качества и низким содержанием воды, органических примесей и, особенно, кислотных. Предлагаемый способ и установка нейтрализации кислотных примесей сырца ММА имеет экологический и экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СЕРНОКИСЛОТНЫХ ОТХОДОВ АКРИЛАТНЫХ ПРОИЗВОДСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2441849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНЫХ ПРИСАДОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466146C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ФЕНОЛЬНОЙ СМОЛЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2454393C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИХЛОРИДОВ АЛЮМИНИЯ | 2010 |

|

RU2442748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА, α-МЕТИЛСТИРОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2442769C1 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ ОКИСЛЕНИЯ КУМОЛА | 2005 |

|

RU2300412C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ДЕТОКСИКАЦИИ ЛЮИЗИТА | 2008 |

|

RU2359725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ ИЗ ОСАДКОВ СТОЧНЫХ ВОД | 1998 |

|

RU2142930C1 |

| Способ получения олигоэфирметакрилатов | 1979 |

|

SU960162A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПРОИЗВОДСТВА МОНОХЛОРУКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2010 |

|

RU2439051C1 |

Изобретение относится к области химической технологии, в частности к технологии производства акрилатов сернокислотным методом. В способе нейтрализации кислотных примесей при производстве акрилатов в качестве нейтрализующего агента используют аммиачный раствор с концентрацией не менее 0,01% в количестве, обеспечивающем pH 5,5-6,7 смеси, образующейся после перемешивания нейтрализующего агента с сырцом акрилата. Данный способ включает приготовление нейтрализующего агента, перемешивание приготовленного нейтрализующего агента и сырца акрилата с последующим фазовым разделением смеси на верхний органический слой сырца акрилата и нижний водный слой отработанного нейтрализующего агента. Кроме того, в аммиачный раствор добавляют медный купорос в количестве 0,6-0,12 мас.%. При приготовлении нейтрализующего агента раствор перемешивают посредством его циркуляции. Оптимальной для промышленной технологии является концентрация аммиачного раствора 1-2%. Установка включает в себя соединенные трубопроводами емкость для приготовления водного раствора нейтрализующего агента, циркуляционный насос, напорный бак, насос, смеситель, фазоразделитель, а также напорную емкость для сырца акрилата, соединенную с насосом. Установка также снабжена емкостью для аммиачного раствора и дополнительным насосом, установленными на входе в емкость для приготовления аммиачного раствора, pH-метром, установленным на выходе из смесителя, при этом смеситель выполнен в виде турбулизатора. Турбулизатор представляет собой металлическую трубу, в которой установлен диск с отверстиями, расположенный перпендикулярно продольной оси, при этом диск выполнен из фторопласта или стали. Технический результат, заключающийся в получении конечного продукта, в частности ММА, с высокой степенью чистоты, характеризующегося низким содержанием кислотных примесей, достигается за счет введения конструктивных элементов и технологических операций, обеспечивающих введение нейтрализующего агента по определенной схеме. 2 н. и 3 з.п. ф-лы, 2 ил., 1 табл.

1. Способ нейтрализации кислотных примесей при производстве акрилатов, включающий приготовление нейтрализующего агента, перемешивание приготовленного нейтрализующего агента и сырца акрилата с последующим фазовым разделением смеси на верхний органический слой сырца акрилата и нижний водный слой отработанного нейтрализующего агента, отличающийся тем, что в качестве нейтрализующего агента используют аммиачный раствор с концентрацией не менее 0,01% в количестве, обеспечивающем pH 5,5-6,7 смеси, образующейся после перемешивания нейтрализующего агента с сырцом акрилата, причем в аммиачный раствор добавляют медный купорос в количестве 0,6-0,12 мас.%.

2. Способ по п.1, отличающийся тем, что при приготовлении нейтрализующего агента раствор перемешивают посредством его циркуляции.

3. Способ по п.1, отличающийся тем, что аммиачный раствор берут концентрацией 1-2%.

4. Установка нейтрализации кислотных примесей при производстве акрилатов, включающая соединенные трубопроводами емкость для приготовления водного раствора нейтрализующего агента, циркуляционный насос, напорный бак, насос, смеситель, фазоразделитель, а также напорную емкость для сырца акрилата, соединенную с насосом, отличающаяся тем, что она снабжена емкостью для аммиачного раствора и дополнительным насосом, установленными на входе в емкость для приготовления аммиачного раствора, pH-метром, установленным на выходе из смесителя, при этом смеситель выполнен в виде турбулизатора.

5. Установка по п.4, отличающаяся тем, что турбулизатор представляет собой металлическую трубу, в которой установлен диск с отверстиями, расположенный перпендикулярно продольной оси, при этом диск выполнен из фторопласта или стали.

| US 6362364 B1, 26.03.2002 | |||

| Способ определения состава бетонной смеси | 1990 |

|

SU1787972A1 |

| Сырьевая смесь для изготовления теплоизоляции | 1990 |

|

SU1787974A1 |

| Бетонная смесь | 1991 |

|

SU1787973A1 |

| Распределительная камера очистителя волокнистого материала | 1986 |

|

SU1440964A1 |

| US 4076950 A, 28.02.1978 | |||

| Способ получения амидов акриловой или метакриловой кислоты | 1973 |

|

SU498289A1 |

Авторы

Даты

2012-02-27—Публикация

2010-08-17—Подача