Изобретение относится к способам утилизации отработанных каталитических и очистных комплексов на основе хлористого алюминия.

Известен способ регенерации катализатора на основе хлористого алюминия, согласно которому обеспечивают контакт отработанного катализатора с горячим инертным газом при пониженном давлении для выделения растворенного хлористого водорода, а затем отходы гидролизуют, отделяют водный слой, содержащий хлорид алюминия, подвергают его очистке фильтрованием и используют в качестве катализатора. К недостаткам известного способа следует отнести сложность процесса разложения из-за использования отдувки катализатора горячим инертным газом при пониженном давлении [1].

Известен способ разложения каталитического комплекса на основе хлористого алюминия для алкилирования бензола, заключающийся в гидролизе алкилата, содержащегося в реакционной массе-алкилате процесса алкилирования бензола, путем обработки алкилата водой, с последующим разделением образовавшихся слоев на верхний углеводородный и нижний водный, содержащий основной хлорид алюминия [2]. Однако такой способ характеризуется образованием большого количества сточных вод.

Известен способ разложения катализирующего комплекса аммиаком в алкилате с образованием хлопьевидного осадка, содержащего Al2O3, Fe2O3, Cl, NH4. Недостатком этого изобретения является использование центрифуг и вакуумных фильтров в коррозионных средах [3].

Известна технология утилизации отработанного комплекса на основе хлористого алюминия, содержащего в своем составе сераорганические соединения в виде сульфоксидов и сульфонов. После разложения отработанного комплекса водой отделившуюся углеводородную фракцию используют в качестве адгезионной добавки к битуму [4]. Недостатком этой технологии является образование большого количества сточных вод, кроме того, требуется полное обезвоживание углеводородной фракции.

Известна утилизация отработанного комплекса на основе хлористого алюминия путем введения его в битум [5]. После 8-12-кратного использования отработанный комплекс после отгонки остатков бензина использовался в качестве добавки к битуму. При введении 2-3% масс. отработанного комплекса в битум БН-90/130 его показатели качества не ухудшились.

Известен способ, согласно которому очистку петролатума и слоп-вокса проводят комплексом на основе хлористого алюминия [6]. Недостатком этой технологии является использование при приготовлении комплекса присадки, содержащей цинк, фосфор и серу - вещества, загрязняющие окружающую среду.

Наиболее близким к изобретению является способ регенерации катализатора на основе хлористого алюминия [7], в котором хлористый алюминий выделяется из углеводородных отстоев путем одновременного крекинга и гидрогенизации, при этом получают и легкие насыщенные углеводороды.

Целью изобретения является упрощение способа утилизации отработанного комплекса на основе хлористого алюминия с получением легких насыщенных углеводородов, хлористого алюминия, товарных продуктов - углекаркаса и адсорбента.

Это достигается тем, что отработанные комплексы (на основе хлористого алюминия) процессов алкилирования, полимеризации и очистки нефтепродуктов подвергают экстракции растворителями: ацетоном, метилэтилкетоном, толуолом, бензином «Калоша» и др., отделяют экстрактный раствор, регенерированный комплекс окисляют, нагревают до 200°C со скоростью 1-5°C в минуту при атмосферном давлении (с перемешиванием), при 300-400°C и давлении 70 до 100 мм рт.ст. без перемешивания эжектируют возгоняемый хлористый алюминий сырьем процесса (алкилирования, изомеризации, очистки) или нефтепродуктом в трубе Вентури (эжекторный насос). Благодаря предварительному смешению сырья с регенерированным таким образом хлористым алюминием сокращается расход основного комплекса в качестве катализатора и очистного реагента в процессах алкилирования, полимеризации и очистки.

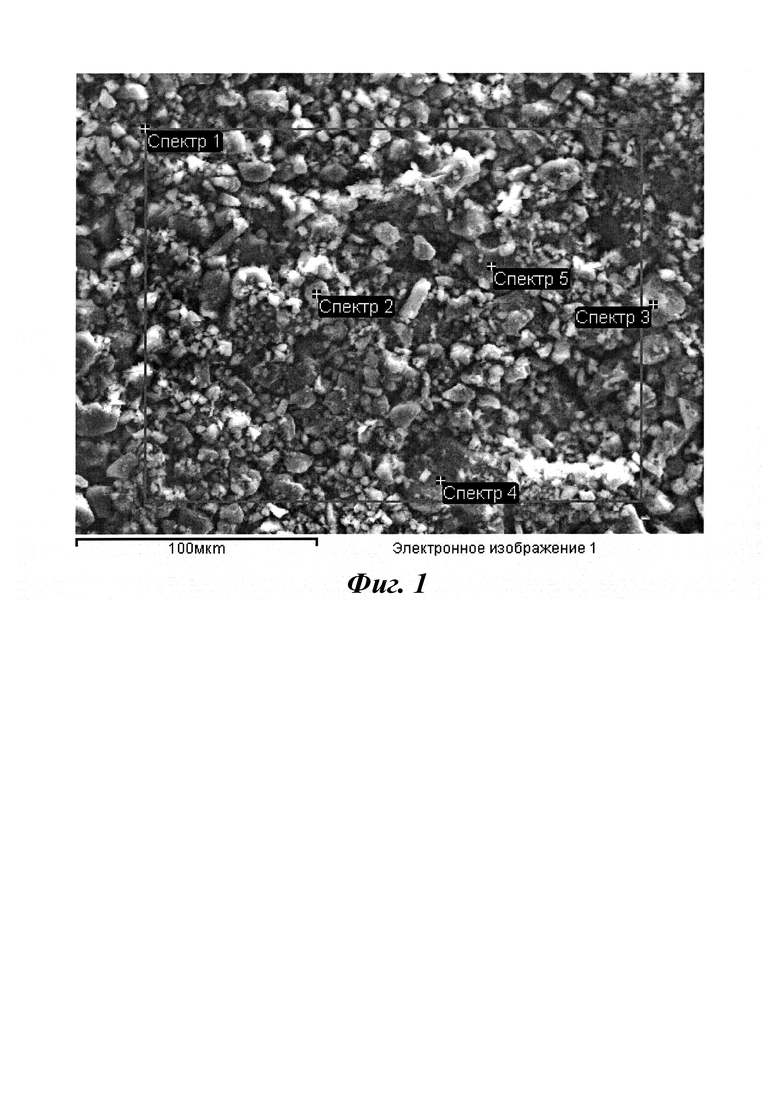

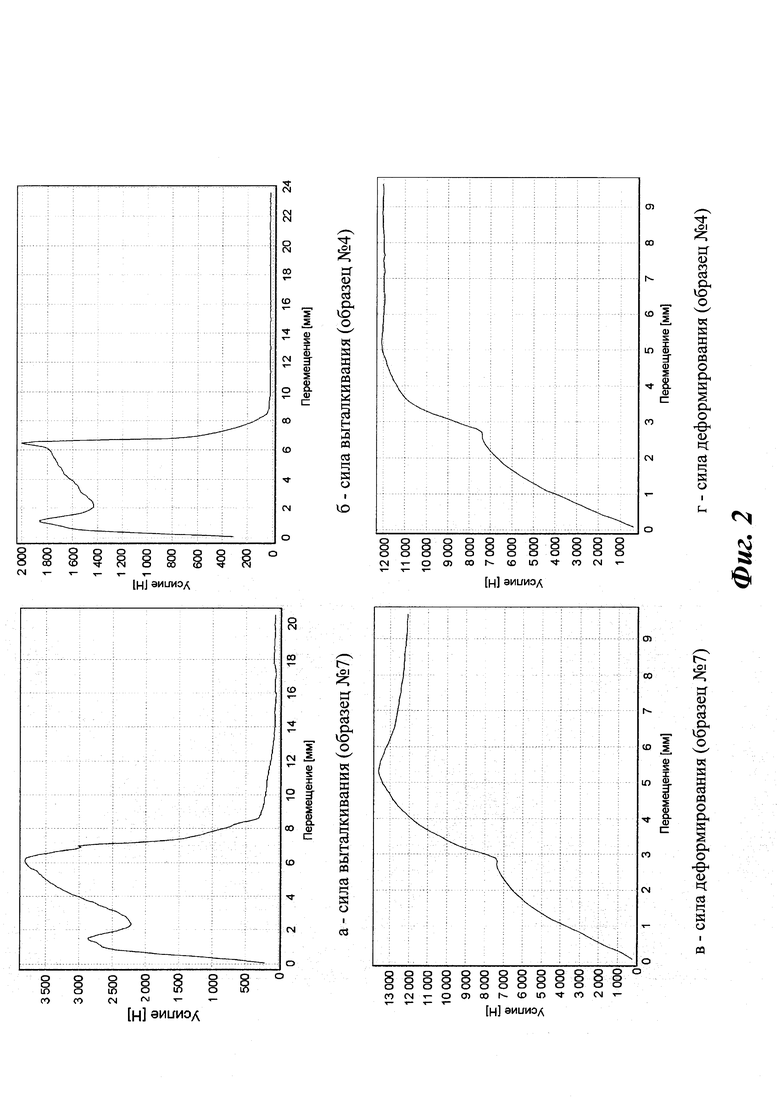

На фиг. 1 приведено электронное изображение структуры углекаркаса, полученного из отработанного комплекса после очистки гидроочищенного дизельного топлива. На фиг. 2 приведены графики испытания смазочных материалов на основе графита и на основе углекаркаса: а - сила выталкивания для смазки на основе графита, б - сила выталкивания для смазки на основе углекаркаса, в - сила деформирования для смазки на основе графита, г - сила деформирования для смазки на основе углекаркаса.

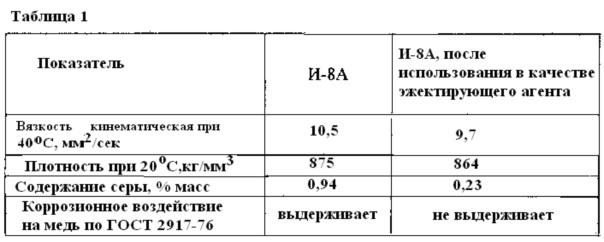

По предлагаемому способу провели утилизацию четырех образцов отработанных комплексов: после алкилирования; после очистки бензина коксования; после очистки гидроочищенного дизельного топлива; после очистки петролатума. Образцы отработанных комплексов предварительно регенерировали бензином «Калоша» при температуре 20-25°C, для уменьшения содержания углеводородных фракций, а также оптимизации соотношения хлористого алюминия с углеводородными фракциями в отработанном комплексе [10]. Так, при регенерации отработанного комплекса после очистки петролатума получена церезиноподобная масса светло-коричневого цвета с температурой плавления 58°C, которую можно использовать в качестве компонента защитного воска ЗВП; при экстракции отработанных комплексов растворителем установили, что из них удаляется 90-97% углеводородных фракций. Образцы после экстракции растворителем окисляли озоно-кислородной смесью в течение 2-х часов с производительностью 1 грамм озона в час при температуре 20-60°C, оставшиеся в отработанных комплексах сераорганические соединения окисляются до сульфоксидов и сульфонов. Образцы комплексов помещали в колбу с термометром, мешалкой, водяным холодильником и газометром. Образцы отработанных комплексов нагревали в колбе до 200°C со скоростью 1-5°C. Конденсирующиеся в холодильнике нефтепродукты собирались в мерном цилиндре; после загустевания содержимого в колбе мешалку извлекали из колбы, подключали эжекторный насос (в качестве эжектирующего агента использовали индустриальное масло И-8А) и без перемешивания продолжали поднимать температуру до 300-400°C, под вакуумом 70-100 мм рт.ст. Через 1 час 30 минут содержимое в колбе в количестве 19-28% от отработанного комплекса превращалось в коксообразную массу - углекаркас. Так, при термообработке под вакуумом регенерированного бензином «Калоша» и окисленного очистного комплекса после очистки петролатума получено от массы комплекса: 19% углекаркаса; 41% бензиновой фракции; 28% керосино-газойлевой фракции; количество легких углеводородов и хлористого водорода (хлористый водород выделяется при попадании влаги в отработанный комплекс, в случае отсутствия влаги хлористый водород не выделялся), которые не конденсируются в холодильнике при 10°C, составляли 9%, потери - 3%. Используемое в качестве эжектирующего агента масло И-8А после термообработки образцов отработанных комплексов под вакуумом отфильтровали и проанализировали. Результаты анализа И-8А до и после использования в качестве эжектирующего агента приведены в таблице 1.

Из таблицы видно, что содержание серы снизилось почти в 4 раза и образец испытания по показателю «Коррозионное воздействие на медь» не выдерживает, что свидетельствует о присутствии в масле И-8А хлористого алюминия после эжектирования. Возгоняемый хлористый алюминий при термообработке отработанного комплекса эжектируется сырьем процессов алкилирования, изомеризации и очистки нефтяных фракций комплексом. Полученные углекаркасы промывали дистиллированной водой при температуре 70-80°C, сушили при температуре 100-200°C, размельчали до размеров 5-100 мкм. Исследование химического состава образцов углекаркаса показало, что в них содержится до 93% углерода, до 6% алюминия, до 15% кислорода, до 9% хлора, до 2% серы, до 0,3% цинка и 1% фосфора (образец №4), до 0,2% натрия (образец №3), в зависимости от состава комплекса. В регенерированном бензином «Калоша» отработанном комплексе после очистки петролатума содержится до 60% хлористого алюминия, или, в пересчете на алюминий, до 12% алюминия, в углекаркасе содержится до 6% алюминия, в процессе термообработки под вакуумом регенерируется до 50% хлористого алюминия. Использование возгоняемого хлористого алюминия в процессе очистки гидроочищенной дизельной фракции комплексом позволило снизить расход комплекса до 50%. Гидроочищенная дизельная фракция после использования в качестве эжектирующего агента хлористого алюминия была использована при приготовлении очистного комплекса в качестве носителя хлористого алюминия, в рецептуре свежего комплекса, содержащего 63% хлористого алюминия, было использовано около 30% регенерированного хлористого алюминия. Аналогичные результаты полезного использования возгоняемого хлористого алюминия были подтверждены также при приготовлении комплекса пропусканием эжектируемого хлористого алюминия через реактор, в котором его готовили. Этот комплекс был многократно использован для очистки гидроочищенного дизельного топлива, после чего его регенерировали бензином «Калоша» и термообрабатывали под вакуумом. Полученный углекаркас использовался в приготовлении образца смазки №3.

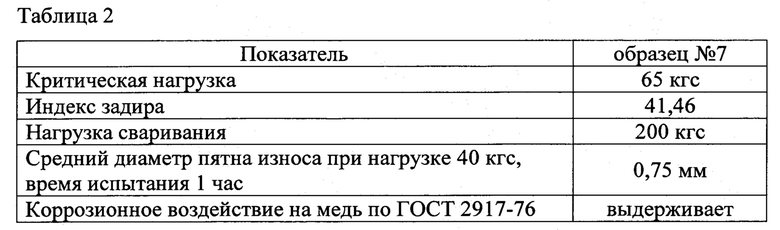

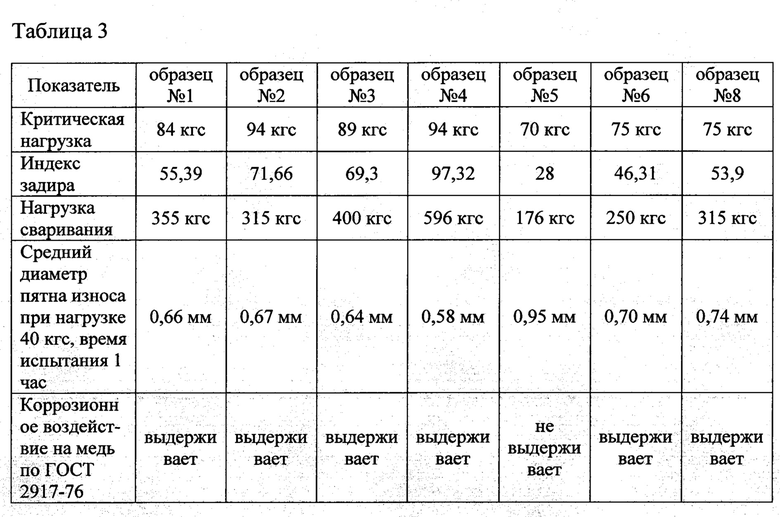

Приготовили 8 образцов смазки. Образец №7 приготовили: из 4% графита, 83% цилиндрового масла, 13% литола. Образцы 1, 2, 3, 4, 5, 6 приготовили для сравнения смазывающих свойств. В образцах 1-4 вместо графита вводили углекаркасы, полученные из отработанных комплексов (1 - после алкилирования; 2 - после очистки бензина коксования; 3 - после очистки гидроочищенного дизельного топлива; 4 - после очистки петролатума): по 4% углекаркаса, 83% цилиндрового масла, 13% литола. В образце смазки №5 вместо углекаркаса использовался отработанный комплекс после очистки гидроочищенного топлива, регенерированный бензином «Калоша», промытый дистиллированной водой и высушенный при температуре до 140°C. В образце смазки №6 углекаркас получен термообработкой не регенерированного растворителем окисленного отработанного комплекса после очистки гидроочищенного топлива. В образце смазки №8 углекаркас получен термообработкой регенерированного растворителем не окисленного озоно-кислородной смесью отработанного комплекса после очистки петролатума.

Противоизносные и противозадирные свойства образцов определяли на четырехшариковой машине трения (ЧШМ) по ГОСТ 9490-75. Противоизносные свойства оценивали показателем износа (Dи), который определяли как среднее арифметическое значение диаметров пятен износа трех нижних шариков после использования в течение 1 ч при нагрузке 40 кг.

Противозадирные свойства оценивали критической нагрузкой задира Ркр, нагрузкой сваривания Рcв и индексом задира Из. Эти показатели характеризуют предельную работоспособность смазочного материала и способность изменять изнашивание трущихся поверхностей при изменении нагрузки. Антикоррозионные свойства смазок испытывали по ГОСТ 2917-76. Результаты испытания смазывающих и антикоррозионных свойств образцов представлены в таблицах 2 и 3.

Из таблиц 2 и 3 следует, что смазки на основе углекаркаса имеют лучшие смазывающие свойства по сравнению с образцом №7 на графите. Образец №5 на отработанном комплексе без термообработки показал наихудшие смазывающие свойства и не выдержал испытания на коррозионное воздействие. Образец №6 показал удовлетворительные результаты, но уступает по смазывающим свойствам образцам 1, 2, 3, 4; образец №8 по своим смазывающим свойствам уступает образцу №6. Сравнительные результаты смазывающих свойств образцов свидетельствуют в пользу регенерации бензином «Калоша» и окисления озоно-кислородной смесью отработанного комплекса перед его термообработкой.

Образец смазки №4 на основе углекаркаса и образец смазки №7 на основе графита испытали в технологии обработки металлов давлением по методике [9]. Испытания при выдавливании проводили на цилиндрических образцах диаметром 5 мм, длиной 15 мм, из стали 10. Оснастка представляет собой корпус, набор вставок (матриц) с различными степенями обжатия и углом конуса 45°, пуансона и выталкивателей. Инструмент изготавливался из стали Р6М5. Степень относительной деформации составляла от 0 до 80%. Скорость деформирования 50 мм/мин. Испытания проводили при комнатной температуре (20±2)°C. Оценку эффективности смазочных материалов проводили по величине сил деформирования и выталкивания. Чем меньше величина этих сил, тем эффективнее применяемый смазочный материал.

Из графиков а, б, в, г (фиг. 2) видно, что при использовании смазки на основе углекаркаса сила деформирования и сила выталкивания ниже на 1800 Н и 1840 Н соответственно.

Полученные результаты подтверждают, что углекаркасы, полученные из окисленных озоно-кислородной смесью регенерированных растворителем отработанных комплексов являются универсальными наполнителями для смазочных материалов, обеспечивая высокие смазывающие и антикоррозионные характеристики; смазочные материалы на основе углекаркасов обеспечивают работоспособность тяжелонагруженных узлов трения и могут быть использованы в процессах обработки металлов давлением.

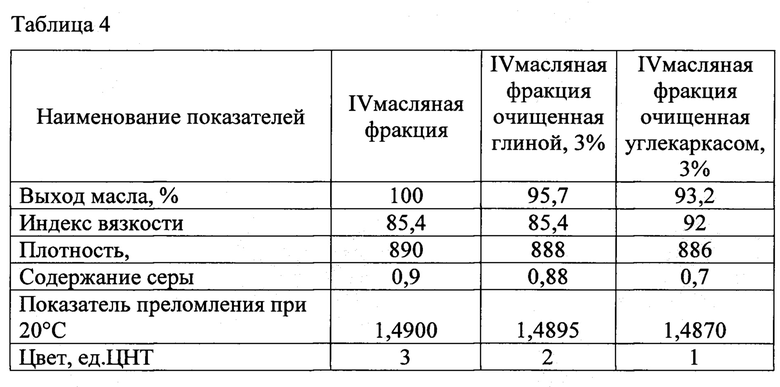

Углекаркас из регенерированного бензином «Калоша» окисленного озоно-кислородной смесью отработанного комплекса после очистки гидроочищенного дизельного топлива испытали в качестве адсорбента для очистки базовых минеральных масел вместо отбеливающей глины для контактной очистки. Депарафинированную IV масляную фракцию очистили углекаркасом с размерами частиц 50-100 мкм и зикеевской отбеливающей глиной с размерами частиц 20-30 мкм при температуре 80°C, результаты очистки приведены в таблице 4.

Из таблицы видно, что углекаркас обладает лучшими адсорбционными свойствами и может быть использован в качестве адсорбента для осветления базовых масел вместо отбеливающей глины для контактной очистки.

Опытная партия углекаркаса в качестве наполнителя для смазок и адсорбента для осветления базовых масел под названием «Композиция технического углерода» произведена по ТУ 025730-012-86136683-2015 в ООО «Химмотолог», г. Уфа.

Источники информации

1. Патент Франции №2034776, кл. С01В 7/00, опубл. 1971.

2. Авторское свидетельство СССР №722567, кл. В01J 31/40, 1976.

3. Авторское свидетельство СССР №309570, кл. В01J 37/00, 1969.

4. Галиев Р.Ф., Нигматуллин И.Р. и др. Получение дизельного топлива с низким содержанием серы и аренов // Нефтепереработка и нефтехимия. - 2015. - №1. - С 11-12.

5. Патент РФ №2595899. Способ очистки вторичного бензина от сернистых соединений и непредельных углеводородов жидким катализаторным комплексом. Заявл. №201510489, 10.02.2015, опубл. 20.11.2016. Бюл. №32, 11 с.

6. АС №925990. Способ получения медицинского вазелина, кл. С10G 73/42. Опубл. 1980.

7. P.S. Danner, USA, №1582131 (1926) Ch. А., 20, 2066.

8. Авторское свидетельство СССР №925990, кл. С10G 73/42, 1982.

9. Методология исследований триботехнических характеристик и выбора смазочных материалов для процессов холодной обработки металлов давлением / В.Ю. Шолом, B.C. Жернаков, А.Н. Абрамов // Кузнечно-штамповочное производство. Обработка материалов давлением. - 2016. - № 4. - С. 10-15.

10. Патент РФ №2537306. Способ организации переработки тяжелых углеводородных соединений с получением объемного углеродного каркаса. Заявл. №213101134, 14.01.2013, опубл. 27.12.2014. Бюл. №36, 14 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВТОРИЧНОГО БЕНЗИНА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ ЖИДКИМ КАТАЛИЗАТОРНЫМ КОМПЛЕКСОМ | 2015 |

|

RU2595899C1 |

| Способ дезодорации углеводородов нефти | 2017 |

|

RU2678995C2 |

| Способ переработки тяжёлых нефтяных остатков, резинотехнических и многокомпонентных полимерных отходов | 2021 |

|

RU2798461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ВОСКА | 2004 |

|

RU2343186C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2392607C1 |

| КОМПОЗИЦИЯ СМАЗКИ ДЛЯ РЕДУКТОРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2502791C2 |

| СМАЗОЧНЫЙ МАТЕРИАЛ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ, ОБЛАДАЮЩИЙ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫМИ СВОЙСТВАМИ | 2010 |

|

RU2454451C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЛАСТИФИКАТОРА | 2012 |

|

RU2531271C2 |

| Способ экспресс-анализа присадок, смазочных материалов, технических жидкостей, включая отработанные (варианты) | 2019 |

|

RU2731818C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КОМПОЗИЦИИ ТЕХНИЧЕСКОГО УГЛЕРОДА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2015 |

|

RU2602237C2 |

Изобретение относится к способу утилизации отработанных каталитического и очистного комплексов на основе хлористого алюминия, включающему нагрев и конденсацию образовавшихся паров нефтяных фракций и хлористого алюминия. Для утилизации хлористого алюминия и получения углекаркаса-наполнителя для смазочных материалов и адсорбента отработанный комплекс экстрагируют растворителем, окисляют озоно-кислородной смесью и нагревают под вакуумом до температуры 300-400°C. Технический результат - упрощение способа утилизации отработанного комплекса на основе хлористого алюминия с получением лёгких насыщенных углеводородов, хлористого алюминия, товарных продуктов – углекаркаса и адсорбента. 6 з.п. ф-лы, 4 табл., 2 ил.

1. Способ утилизации отработанных каталитического и очистного комплексов на основе хлористого алюминия, включающий нагрев и конденсацию образовавшихся паров нефтяных фракций и хлористого алюминия, отличающийся тем, что с целью утилизации хлористого алюминия и получения углекаркаса-наполнителя для смазочных материалов и адсорбента отработанный комплекс экстрагируют растворителем, окисляют озоно-кислородной смесью и нагревают под вакуумом до температуры 300-400°C.

2. Способ по п. 1, отличающийся тем, что для увеличения содержания хлористого алюминия в отработанном комплексе из него растворителем, предпочтительно бензином «Калоша», при температуре 20-25°C экстрагируют 90-97% углеводородной фракции.

3. Способ по п. 1, отличающийся тем, что отработанный комплекс после экстракции растворителем окисляют озоно-кислородной смесью с производительностью по озону 1 грамм в час в течение 2-х часов при температуре 20-60°C.

4. Способ по п. 1, отличающийся тем, что отработанный комплекс после экстракции растворителем и окисления озоно-кислородной смесью нагревают до 300°C со скоростью 1-5°C в минуту при перемешивании при атмосферном давлении, затем без перемешивания с использованием трубы Вентури при температуре до 400°C эжектируют сырьем пары нефтепродуктов и возгоняемый хлористый алюминий под вакуумом 70-100 мм рт.ст.

5. Способ по п. 1, отличающийся тем, что хлористый алюминий, возгоняемый при термообработке под вакуумом отработанного комплекса, улавливают нефтяными фракциями, используемыми в качестве сырья в процессах алкилирования, изомеризации, очистки нефтепродуктов и приготовлении очистного комплекса.

6. Способ по п. 1, отличающийся тем, что полученный после термообработки углекаркас промывают дистиллированной водой при температуре 70-80°C, сушат при температуре 100-200°C, размельчают до частиц размером 5-100 мкм и используют в качестве наполнителя в смазочных материалах для тяжелонагруженных узлов трения и обработки металлов давлением.

7. Способ по п. 1, отличающийся тем, что полученный углекаркас с размерами частиц 5-100 мкм, обладающий адсорбционными свойствами, используют для осветления базовых масел вместо отбеливающей глины для контактной очистки.

| Способ диагностики инфаркта миокарда | 1987 |

|

SU1582131A1 |

| СПОСОБ ОЧИСТКИ ВТОРИЧНОГО БЕНЗИНА ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ ЖИДКИМ КАТАЛИЗАТОРНЫМ КОМПЛЕКСОМ | 2015 |

|

RU2595899C1 |

| СПОСОБ ОЧИСТКИ ФТОРИДА ВОДОРОДА | 1993 |

|

RU2034776C1 |

| Способ регенерации каталитического комплекса на основе хлористого алюминия для алкилирования бензола | 1976 |

|

SU722567A1 |

| СПОСОБ РАЗЛОЖЕНИЯ КАТАЛИЗИРУЮЩЕГО ( КОМПЛЕКСА | 0 |

|

SU309570A1 |

| Способ получения медицинского вазелина | 1980 |

|

SU925990A1 |

Авторы

Даты

2018-06-05—Публикация

2017-03-22—Подача