Область техники

Настоящее изобретение относится к способу получения модифицированного сопряженного диенового полимера, модифицированному сопряженному диеновому полимеру, резиновой композиции, элементу покрышки, включающему резиновую композицию, и покрышке, включающей элемент покрышки. Говоря более конкретно, настоящее изобретение предлагает способ получения модифицированного сопряженного диенового полимера, который может обеспечить получение модифицированного сопряженного диенового полимера, который характеризуется низким разогревом при деформировании (низким расходованием топлива) и превосходным сопротивлением износу, модифицированный сопряженный диеновый полимер, полученный по данному способу, резиновую композицию, включающую модифицированный сопряженный диеновый полимер, элемент покрышки, включающий резиновую композицию, и покрышку, включающую элемент покрышки.

Уровень техники

В последние годы на фоне потребности в энергосбережении все более желательным является уменьшение расходования топлива автомобилями. С учетом наличия такой потребности желательным является дополнительное уменьшение сопротивления качению для покрышек. Сопротивление качению для покрышек может быть уменьшено в результате оптимизации конструкции покрышки. В общем случае сопротивление качению уменьшали в результате использования резиновой композиции, которая характеризуется низким разогревом при деформировании.

При получении такой резиновой композиции, которая характеризуется низким разогревом при деформировании, были разработаны различные модифицированные каучуки для резиновой композиции, которая в качестве наполнителя содержит диоксид кремния или технический углерод. Например, был предложен способ модифицирования активной при полимеризации концевой группы сопряженного диенового полимера, полученного в результате проведения анионной полимеризации при использовании литийорганического соединения, под действием алкоксисиланового производного, имеющего функциональную группу, которая взаимодействует с наполнителем.

Однако большинство из данных способов используют для полимера, у которого концевая группа полимера обладает «живыми» свойствами. Говоря конкретно, было предложено только небольшое количество способов, которые бы обеспечивали модифицирование цис-1,4-полибутадиена, который имеет в особенности большое значение в качестве каучука боковины покрышки или каучука протектора покрышки. Кроме того, влияние модифицирования на резиновую композицию, которая содержит технический углерод или диоксид кремния, необязательно является достаточным. В частности, в случае цис-1,4-полибутадиена влияния модифицирования на каучук, содержащий технический углерод, добиться не удалось.

Для решения вышеуказанных проблем были предложены способ, который обеспечивает получение сопряженного диенового полимера, по которому технический углерод легко диспергируют в результате проведения реакции между соединением, имеющим специфическую функциональную группу (модификатором), содержащим в молекуле атом азота, и сопряженным диеновым полимером (см. патентный документ 1), и способ, который обеспечивает прохождение модифицирования или реакции сочетания для сопряженного диенового полимера под действием, по меньшей мере, одного соединения, выбранного из группы, состоящей из хинонового соединения, тиазольного соединения, сульфенамидного соединения, дитиокарбаматного соединения, тиурамового соединения и тиоимидного соединения, до получения модифицированного сопряженного диенового полимера (см. патентный документ 2).

Также были предложены способ, который обеспечивает прохождение реакции между активной концевой группой сопряженного диенового полимера, характеризующегося высоким уровнем содержания цис-звеньев, полученным при использовании редкоземельного катализатора, и алкоксисилановым производным, имеющим функциональную группу, которое взаимодействует с наполнителем, до получения сопряженного диенового полимера, модифицированного по концевой группе, и способ, по которому при проведении алкоксисиланового модифицирования в реакционную систему добавляют ускоритель конденсации (см. патентные документы 3 и 4).

Патентный документ 1: JP-A-2001-139634

Патентный документ 2: JP-A-2002-30110

Патентный документ 3: WO 03/046020

Патентный документ 4: JP-A-2005-8870

Описание изобретения

Однако модифицированный сопряженный диеновый полимер, полученный по такому способу современного уровня техники, не характеризуется достаточно низким разогревом при деформировании и достаточным сопротивлением износу. Поэтому остается желательной разработка способа получения, который может обеспечить получение модифицированного сопряженного диенового полимера, который характеризуется пониженным разогревом при деформировании.

Настоящее изобретение было создано для того, чтобы решить описанные выше проблемы. Задачей настоящего изобретения является создание способа получения модифицированного сопряженного диенового полимера, который может обеспечить получение модифицированного сопряженного диенового полимера, который характеризуется низким разогревом при деформировании и превосходным сопротивлением износу, модифицированного сопряженного диенового полимера, полученного по данному способу, резиновой композиции, включающей модифицированный сопряженный диеновый полимер, элемента покрышки, включающего резиновую композицию, и покрышки, включающей элемент покрышки.

Авторы настоящего изобретения провели обширные исследования, направленные на решение вышеупомянутой задачи. В результате авторы обнаружили то, что решение вышеуказанной задачи можно осуществить путем проведения для активной концевой группы определенного сопряженного диенового полимера реакции модифицирования (реакции первичного модифицирования) под действием гетерокумуленового соединения, имеющего две или более специфические функциональные группы, и дополнительного проведения для получающегося в результате продукта (первично модифицированного сопряженного диенового полимера) реакции модифицирования (реакции вторичного модифицирования) под действием соединения, содержащего активный водород. Данное открытие привело к созданию настоящего изобретения.

Говоря конкретно, настоящее изобретение предлагает способ получения модифицированного сопряженного диенового полимера, модифицированный сопряженный диеновый полимер, полученный по данному способу, резиновую композицию, включающую модифицированный сопряженный диеновый полимер, элемент покрышки, включающий резиновую композицию, и покрышку, включающую элемент покрышки, определенный далее.

[1] Способ получения модифицированного сопряженного диенового полимера, включающий стадию (А) проведения реакции модифицирования (реакции первичного модифицирования), путем взаимодействия компонента (а) с сопряженным диеновым полимером, имеющим содержание винила ниже 10% и содержание цис-1,4-связей, равное 75% или более, и имеющим активную концевую группу, с введением компонента (а) в активную концевую группу сопряженного диенового полимера до получения первично модифицированного сопряженного диенового полимера, и стадию (В) проведения реакции модифицирования (реакции вторичного модифицирования), путем взаимодействия компонента (b) с первично модифицированным сопряженным диеновым полимером с введением компонента (b) в функциональную группу первично модифицированного сопряженного диенового полимера, образованного из компонента (а), до получения вторично модифицированного сопряженного диенового полимера,

при этом компонент (а) представляет собой гетерокумуленовое соединение, которое в молекулярной структуре имеет две или более функциональные группы общей формулы (1): Х=С=Y (где Х означает атом углерода или атом азота, а Y означает атом кислорода, атом азота или атом серы),

а компонент (b) представляет собой соединение, содержащее активный водород, которое имеет одну или несколько функциональных групп, выбранных из группы, состоящей из аминогруппы, иминогруппы, меркаптогруппы и гидроксильной группы.

[2] Способ получения модифицированного сопряженного диенового полимера, соответствующий позиции [1], где в числе функциональных групп общей формулы (1) и включенных в гетерокумуленовое соединение две или более функциональные группы представляют собой изоцианатные группы.

[3] Способ получения модифицированного сопряженного диенового полимера, соответствующий позициям [1] или [2], где компонент (b) представляет собой соединение, содержащее активный водород, которое имеет две или более функциональные группы, выбранные из группы, состоящей из аминогруппы, иминогруппы, меркаптогруппы и гидроксильной группы.

[4] Способ получения модифицированного сопряженного диенового полимера, соответствующий любой одной из позиций [1]-[3], где на стадии (В) используют катализатор, который промотирует прохождение реакции между функциональной группой первично модифицированного сопряженного диенового полимера, образованного из компонента (а), и компонентом (b).

[5] Способ получения модифицированного сопряженного диенового полимера, соответствующий позиции [4], где катализатором являются соединение, которое имеет третичную аминогруппу, или соединение, которое включает один или несколько элементов из числа элементов из групп 4А, 2В, 3В, 4В и 5В периодической таблицы.

[6] Способ получения модифицированного сопряженного диенового полимера, соответствующий любой одной из позиций [1]-[5], где сопряженный диеновый полимер содержит повторяющееся звено, образованное из мономера, выбранного из группы, состоящей из 1,3-бутадиена, изопрена и 2,3-диметил-1,3-бутадиена.

[7] Способ получения модифицированного сопряженного диенового полимера, соответствующий любой одной из позиций [1]-[6], где сопряженный диеновый полимер получают путем полимеризации в присутствии катализатора, который в качестве основных компонентов включает компоненты от (с) до (е),

при этом компонент (с) представляет собой соединение, содержащее элемент лантаноида, которое содержит, по меньшей мере, один элемент лантаноида, или продукт реакции, полученный путем взаимодействия соединения, содержащего элемент лантаноида, с основанием Льюиса,

компонент (d) представляет собой, по меньшей мере, одно соединение, выбранное из алюмоксана и алюминийорганического соединения общей формулы (2): AlR1R2R3 (где R1 и R2 индивидуально означают углеводородную группу, содержащую от 1 до 10 атомов углерода, или атом водорода, а R3 означает углеводородную группу, содержащую от 1 до 10 атомов углерода, которая такая же или отлична от R1 и R2), a

компонент (е) представляет собой галогенсодержащее соединение, которое в молекулярной структуре содержит, по меньшей мере, один элемент галогена.

[8] Способ получения модифицированного сопряженного диенового полимера, соответствующий любой одной из позиций [1]-[7], где сопряженный диеновый полимер имеет содержание цис-1,4-связей, равное 98,5% или более, и имеет отношение (Mw/Mn) среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), равное 3,5 или менее, определенное по методу гельпроникающей хроматографии.

[9] Модифицированный сопряженный диеновый полимер, полученный по способу получения модифицированного сопряженного диенового полимера, соответствующему любой одной из позиций [1]-[8].

[10] Резиновая композиция, содержащая в качестве каучукового компонента модифицированный сопряженный диеновый полимер, соответствующий позиции [9].

[11] Резиновая композиция, соответствующая позиции [10], дополнительно содержащая, по меньшей мере, один представитель, выбранный из технического углерода и диоксида кремния.

[12] Резиновая композиция, соответствующая позиции [11], содержащая, по меньшей мере, один представитель, выбранный из технического углерода и диоксида кремния, в количестве в диапазоне от 20 до 120 массовых частей при расчете на 100 массовых частей каучукового компонента, который содержит модифицированный сопряженный диеновый полимер в количестве, равном 20 мас.% или более.

[13] Резиновая композиция, соответствующая любой одной из позиций [10]-[12], где каучуковый компонент включает от 20 до 100 мас.% модифицированного сопряженного диенового полимера и от 0 до 80 мас.%, по меньшей мере, одного каучукового компонента, выбранного из группы, состоящей из натурального каучука, синтетического изопренового каучука, бутадиенового каучука, стирол-бутадиенового каучука, этилен-α-олефинового сополимерного каучука, этилен-α-олефин-диенового сополимерного каучука, акрилонитрил-бутадиенового сополимерного каучука, хлоропренового каучука и галогенированного бутилкаучука (при том условии, что модифицированный сопряженный диеновый полимер+каучуковый компонент, отличный от модифицированного сопряженного диенового полимера=100 мас.%).

[14] Элемент покрышки, включающий резиновую композицию, соответствующую любой одной из позиций [10]-[13].

[15] Покрышка, включающая элемент покрышки, соответствующий позиции [14].

В соответствии с настоящим изобретением могут быть предложены способ получения модифицированного сопряженного диенового полимера, который может обеспечить получение модифицированного сопряженного диенового полимера, который характеризуется низким разогревом при деформировании (низким расходованием топлива) и превосходным сопротивлением износу, модифицированный сопряженный диеновый полимер, полученный по данному способу, резиновая композиция, включающая модифицированный сопряженный диеновый полимер, элемент покрышки, включающей резиновую композицию, и покрышка, включающая элемент покрышки. В частности, модифицированный сопряженный диеновый полимер, полученный в настоящем изобретении, характеризуется превосходной перерабатываемостью при перемешивании с техническим углеродом или диоксидом кремния. Вулканизованный каучук, полученный в результате вулканизации модифицированного сопряженного диенового полимера, характеризуется низким разогревом при деформировании (низким расходованием топлива) и превосходным сопротивлением износу.

Наилучший способ реализации изобретения

Далее описываются предпочтительные варианты реализации настоящего изобретения. Однако настоящее изобретение следующими далее вариантами реализации не ограничивается и должно восприниматься так, как если бы в настоящее изобретение также включались и те варианты реализации, в которых на основании обычных знаний, имеющихся у специалистов в соответствующей области техники, в следующие далее варианты реализации были бы внесены соответствующие изменения, усовершенствования и тому подобное в той мере, в которой какое-либо отклонение от сущности настоящего изобретения будет отсутствовать.

[1] Способ получения модифицированного сопряженного диенового полимера

Далее описывается способ получения модифицированного сопряженного диенового полимера, соответствующий одному варианту реализации настоящего изобретения. Способ получения модифицированного сопряженного диенового полимера настоящего варианта реализации включает стадию (А) проведения реакции модифицирования (реакции первичного модифицирования) путем взаимодействия компонента (а) с сопряженным диеновым полимером, имеющим содержание винила ниже 10% и содержание цис-1,4-связей, равное 75% или более, и имеющим активную концевую группу, с введением компонента (а) в активную концевую группу сопряженного диенового полимера до получения первично модифицированного сопряженного диенового полимера, и стадию (В) проведения реакции модифицирования (реакции вторичного модифицирования) путем взаимодействия компонента (b) с первично модифицированным сопряженным диеновым полимером с введением компонента (b) в функциональную группу первично модифицированного сопряженного диенового полимера, образованного из компонента (а), до получения вторично модифицированного сопряженного диенового полимера.

Компонент (а). Гетерокумуленовое соединение, которое в молекулярной структуре имеет две или более функциональные группы общей формулы (1): Х=С=Y (где Х означает атом углерода или атом азота, а Y означает атом кислорода, атом азота или атом серы).

Компонент (b). Соединение, содержащее активный водород, которое имеет одну или несколько функциональных групп, выбранных из группы, состоящей из аминогруппы, иминогруппы, меркаптогруппы и гидроксильной группы.

Вследствие включения в способ получения модифицированного сопряженного диенового полимера настоящего варианта реализации реакции первичного модифицирования, которая вводит компонент (а) в активную концевую группу сопряженного диенового полимера, и реакции вторичного модифицирования, которая вводит компонент (b) в функциональную группу, образованную из компонента (а), молекулярная масса сопряженного диенового полимера может быть увеличена, или полимерная цепь может быть разветвлена, так что может быть получен новый модифицированный сопряженный диеновый полимер, который характеризуется улучшенным взаимодействием с техническим углеродом или диоксидом кремния.

Модифицированный сопряженный диеновый полимер, который характеризуется низким разогревом при деформировании (низким расходованием топлива) и превосходным сопротивлением износу, может быть получен в результате проведения вышеуказанных двух реакций модифицирования (реакций первичного и вторичного модифицирования). Композиция, полученная в результате примешивания технического углерода или диоксида кремния к модифицированному сопряженному диеновому полимеру, полученному по способу настоящего варианта реализации, характеризуется превосходной перерабатываемостью. Вулканизованный каучук, полученный в результате вулканизации данной композиции, характеризуется низким разогревом при деформировании (низким расходованием топлива) и превосходным сопротивлением износу.

[1-1] Сопряженный диеновый полимер

Сопряженный диеновый полимер, использующийся в способе получения модифицированного сопряженного диенового полимера настоящего варианта реализации, имеющего содержание винила менее чем 10% и содержание цис-1,4-связей, равное 75% или более, имеет активную концевую группу. На способ получения сопряженного диенового полимера каких-либо конкретных ограничений не накладывают. Сопряженный диеновый полимер может быть получен по способу, использующему известную реакцию полимеризации.

В качестве сопряженного диенового полимера, например, может быть использован полимер, содержащий повторяющееся звено, образованное из мономера, выбранного из группы, состоящей из 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, 1,3-пентадиена, 1,3-гексадиена и мирцена. В частности, в подходящем случае может быть использован полимер, содержащий повторяющееся звено, образованное из мономера, выбранного из группы, состоящей из 1,3-бутадиена, изопрена и 2,3-диметил-1,3-бутадиена.

Сопряженный диеновый полимер получают полимеризацией в присутствии или в отсутствие растворителя. Растворителем для полимеризации может являться инертный органический растворитель. Примеры инертного органического растворителя включают насыщенные алифатические углеводороды, содержащие от 1 до 4 атомов углерода, такие как бутан, пентан, гексан и гептан; насыщенные алициклические углеводороды, содержащие от 6 до 20 атомов углерода, такие как циклопентан и циклогексан; моноолефины, такие как 1-бутен и 2-бутен; ароматические углеводороды, такие как бензол, толуол и ксилол; и галогенированные углеводороды, такие как метиленхлорид, хлороформ, тетрахлорид углерода, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, хлорбензол, бромбензол и хлортолуол.

Температура реакции полимеризации при получении сопряженного диенового полимера обычно находится в диапазоне от -30°С до 200°С, а предпочтительно - от 0°С до 150°С. Реакция полимеризации может быть проведена произвольным образом. Реакция полимеризации может быть проведена при использовании реактора периодического типа или может быть проведена непрерывно при использовании аппарата, такого как многостадийный реактор непрерывного действия.

В случае использования растворителя для полимеризации концентрация мономера в растворителе предпочтительно будет находиться в диапазоне от 5 до 50 мас.%, а более предпочтительно - от 7 до 35 мас.%. С точки зрения получения сопряженного диенового полимера и предотвращения дезактивирования сопряженного диенового полимера, имеющего активную концевую группу, предпочитается предотвратить загрязнение полимеризационной системы дезактивирующим соединением, таким как кислород, вода или диоксид углерода.

В способе получения модифицированного сопряженного диенового полимера настоящего изобретения предпочитается использовать сопряженный диеновый полимер, который получают путем полимеризации при использовании катализатора (композиции катализатора), который в качестве основных компонентов включает следующие далее компоненты от (с) до (е).

Термин «основной компонент» обозначает то, что катализатор может включать и другие компоненты в той мере, в которой физические/химические характеристики любого из компонентов от (с) до (е) в значительной степени не будут ухудшаться. В способе получения модифицированного сопряженного диенового полимера настоящего варианта реализации предпочитается, чтобы совокупное количество компонентов от (с) до (е) составляло бы 50 мас.% или более при расчете на совокупную массу катализатора. В случае включения в катализатор, по меньшей мере, одного соединения, выбранного из указанных далее сопряженного диенового соединения и несопряженного диенового соединения, предпочитается, чтобы совокупное количество компонентов от (с) до (е) составляло бы 90 мас.% или более при расчете на совокупную массу катализатора при исключении сопряженного диенового соединения и несопряженного диенового соединения.

Компонент (с). Соединение, содержащее элемент лантаноида, которое содержит, по меньшей мере, один из элементов лантаноидов (то есть редкоземельных элементов, характеризующихся атомными номерами в Периодической таблице в диапазоне от 57 до 71), или продукт реакции, полученный путем взаимодействия соединения, содержащего элемент лантаноида, с основанием Льюиса.

Компонент (d). По меньшей мере, одно соединение, выбранное из алюмоксана и алюминийорганического соединения общей формулы (2): AlR1R2R3 (где R1 и R2 индивидуально означают углеводородную группу, содержащую от 1 до 10 атомов углерода, или атом водорода, а R3 означает углеводородную группу, содержащую от 1 до 10 атомов углерода, которая такая же или отлична от R1 и R2).

Компонент (е). Галогенсодержащее соединение, которое в молекулярной структуре содержит, по меньшей мере, один элемент галогена.

Сопряженный диеновый полимер, характеризующийся узким молекулярно-массовым распределением и высоким уровнем содержания цис-1,4-связей, может быть получен в результате получения сопряженного диенового полимера при использовании такого катализатора (композиции катализатора). Кроме того, катализатор (композиция катализатора) в сопоставлении с металлоценовым катализатором является недорогим и не требует проведения реакции полимеризации при предельно низкой температуре. Поэтому катализатор (композиция катализатора) упрощает проведение операции и является подходящим для использования в промышленном производственном способе.

[1-1a] Компонент (с)

Компонент (с) представляет собой соединение, содержащее элемент лантаноида, которое содержит, по меньшей мере, один из элементов лантаноидов (редкоземельных элементов, характеризующихся атомными номерами в Периодической таблице в диапазоне от 57 до 71), или продукт реакции, полученный путем взаимодействия соединения, содержащего элемент лантаноида, с основанием Льюиса.

Конкретные примеры элементов лантаноидов включают неодим, празеодим, церий, лантан, гадолиний, самарий и тому подобное. В их числе предпочтительным является неодим. Данные элементы лантаноидов могут быть использованы индивидуально или в комбинации. Конкретные примеры соединения, содержащего элемент лантаноида, включают карбоксилат лантаноида, алкоксид лантаноида, лантаноид-β-дикетоновый комплекс, фосфат лантаноида, фосфит лантаноида и тому подобное. В их числе предпочтительными являются карбоксилат или фосфат, при этом карбоксилат является более предпочтительным.

Конкретные примеры карбоксилата лантаноида включают карбоксилаты общей формулы (3): (R4-CO2)3M (где М означает элемент лантаноида, а R4 означает углеводородную группу, содержащую от 1 до 20 атомов углерода).

R4 в общей формуле (3) предпочтительно означает насыщенную или ненасыщенную линейную, разветвленную или циклическую алкильную группу. Карбоксильная группа связана с первичным, вторичным или третичным атомом углерода. Конкретные примеры включают соли октановой кислоты, 2-этилгексановой кислоты, олеиновой кислоты, стеариновой кислоты, бензойной кислоты, нафтеновой кислоты, кислоты «Версатик» (то есть карбоновой кислоты, в которой карбоксильная группа связана с третичным атомом углерода, изготовленной в компании Shell Chemicals Co., Ltd.) и тому подобного. В их числе предпочтительными являются соль 2-этилгексановой кислоты, соль нафтеновой кислоты и соль кислоты «Версатик».

Конкретные примеры алкоксида лантаноида включают алкосиды общей формулы (4): (R5O)3M (где М означает элемент лантаноида, а R5 означает углеводородную группу, содержащую от 1 до 20 атомов углерода (предпочтительно насыщенную или ненасыщенную линейную, разветвленную или циклическую углеводородную группу), а карбоксильная группа связана с первичным, вторичным или третичным атомом углерода). Конкретные примеры алкоксигруппы, представляющей собой «R5O» в общей формуле (4), включают 2-этилгексилалкоксигруппу, олеилалкоксигруппу, стеарилалкоксигруппу, феноксигруппу, бензилалкоксигруппу и тому подобное. В их числе предпочтительными являются 2-этилгексилалкоксигруппа и бензилалкоксигруппа.

Конкретные примеры лантаноид-β-дикетонового комплекса включают ацетилацетоновый комплекс, бензоилацетоновый комплекс, пропионитрилацетоновый комплекс, валерилацетоновый комплекс, этилацетилацетоновый комплекс и тому подобное. В их числе предпочтительными являются ацетилацетоновый комплекс и этилацетилацетоновый комплекс.

Конкретные примеры фосфата или фосфита лантаноида включают лантаноидные соли бис(2-этилгексил)фосфорной кислоты, бис(1-метилгептил)фосфорной кислоты, бис(п-нонилфенил)фосфорной кислоты, бис(полиэтиленгликоль-п-нонилфенил)фосфорной кислоты, (1-метилгептил)(2-этилгексил)фосфорной кислоты, (2-этилгексил)(п-нонилфенил)фосфорной кислоты, моно-2-этилгексил-2-этилгексилфосфоновой кислоты, моно-п-нонилфенил-2-этилгексилфосфоновой кислоты, бис(2-этилгексил)фосфиновой кислоты, бис(1-метилгептил)фосфиновой кислоты, бис(п-нонилфенил)фосфиновой кислоты, (1-метилгептил)(2-этилгексил)фосфиновой кислоты, (2-этилгексил)(п-нонилфенил)фосфиновой кислоты и тому подобного. В их числе предпочтительными являются соли бис(2-этилгексил)фосфорной кислоты, бис(1-метилгептил)фосфорной кислоты, моно-2-этилгексил-2-этилгексилфосфоновой кислоты и бис(2-этилгексил)фосфиновой кислоты.

В качестве соединения, содержащего элемент лантаноида, предпочтительными являются фосфат неодима или карбоксилат неодима, при этом в особенности предпочтительным является карбоксилат неодима, такой как 2-этилгексаноат неодима и версатат неодима.

Для солюбилизации соединения, содержащего элемент лантаноида, в растворителе или стабильного хранения соединения, содержащего элемент лантаноида, в течение продолжительного периода времени также предпочитается перемешивать соединение, содержащее элемент лантаноида, с основанием Льюиса или использовать продукт реакции, полученный путем взаимодействия соединения, содержащего элемент лантаноида, с основанием Льюиса.

Количество основания Льюиса предпочтительно находится в диапазоне от 0 до 30 моль, а более предпочтительно - от 1 до 10 моль, при расчете на 1 моль элемента лантаноида. Конкретные примеры основания Льюиса включают ацетилацетон, тетрагидрофуран, пиридин, N,N-диметилформамид, тиофен, дифениловый эфир, триэтиламин, фосфорорганическое соединение, одноатомный или двухатомный спирт и тому подобное. Компоненты (с) могут быть использованы индивидуально или в комбинации.

[1-1b] Компонент (d)

Компонент (d) представляет собой, по меньшей мере, одно соединение, выбранное из алюмоксана и алюминийорганического соединения общей формулы (2): AlR1R2R3 (где R1 и R2 индивидуально означают углеводородную группу, содержащую от 1 до 10 атомов углерода, или атом водорода, а R3 означает углеводородную группу, содержащую от 1 до 10 атомов углерода, которая является такой же или отличной от R1 и R2).

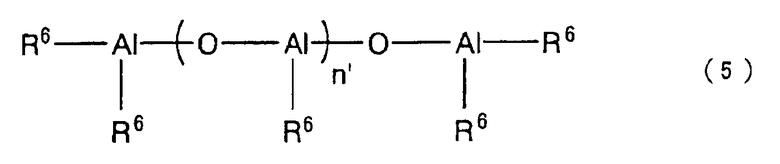

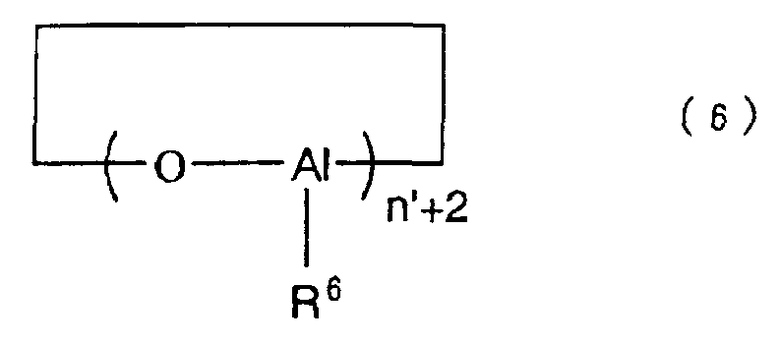

Алюмоксан (алюминоксан) представляет собой соединение, обладающее структурой следующих формул (5) или (6). Алюмоксан может представлять собой продукт ассоциации алюмоксана, описанный в работах Fine Chemicals, 23 (9), 5 (1994), J. Am. Chem. Soc., 115, 4971 (1993) и J. Am. Chem. Soc., 117, 6465 (1995).

В общих формулах (5) и (6) R6 означает углеводородную группу, содержащую от 1 до 20 атомов углерода, а n' означает целое число, равное или более двух. Конкретные примеры углеводородной группы, представляющей собой R6 в общих формулах (5) и (6), включают метильную группу, этильную группу, пропильную группу, бутильную группу, изобутильную группу, трет-бутильную группу, гексильную группу, изогексильную группу, октильную группу, изооктильную группу и тому подобное. В их числе предпочтительными являются метильная группа, этильная группа, изобутильная группа и трет-бутильная группа, при этом метильная группа является более предпочтительной. В общих формулах (5) и (6) n' предпочтительно означает целое число в диапазоне от 4 до 100.

Конкретные примеры алюмоксана включают метилалюмоксан (МАО), этилалюмоксан, н-пропилалюмоксан, н-бутилалюмоксан, изобутилалюмоксан, трет-бутилалюмоксан, гексилалюмоксан, изогексилалюмоксан и тому подобное.

Алюмоксан может быть получен по известному способу. Например, алюмоксан может быть получен в результате добавления триалкилалюминий- или диалкилалюминиймонохлорида к органическому растворителю, такому как бензол, толуол или ксилол, добавления воды, водяного пара, газообразного азота, содержащего водяной пар, или соли, содержащей кристаллизационную воду, такой как пентагидрат сульфата меди или гексагидрат сульфата алюминия, и проведения для смеси реакции. Данные алюмоксаны могут быть использованы индивидуально или в комбинации.

Конкретные примеры алюминийорганического соединения общей формулы (2) включают триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-трет-бутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, гидрированный диэтилалюминий, гидрированный ди-н-пропилалюминий, гидрированный ди-н-бутилалюминий, гидрированный диизобутилалюминий, гидрированный дигексилалюминий, гидрированный диизогексилалюминий, гидрированный диоктилалюминий, гидрированный диизооктилалюминий, этилалюминийдигидрид, н-пропилалюминийдигидрид, изобутилалюминийдигидрид и тому подобное. В их числе предпочтительными являются триэтилалюминий, триизобутилалюминий, гидрированный диэтилалюминий, гидрированный диизобутилалюминий и тому подобное. Данные алюминийорганические соединения могут быть использованы индивидуально или в комбинации.

[1-1c] Компонент (е)

Компонент (е) представляет собой галогенсодержащее соединение, которое в молекулярной структуре содержит, по меньшей мере, один атом галогена.

Примеры компонента (е) включают продукт реакции между галогенидом металла и основанием Льюиса, диэтилалюминийхлорид, тетрахлорид кремния, триметилхлорсилан, метилдихлорсилан, диметилдихлорсилан, метилтрихлорсилан, этилалюминийдихлорид, этилалюминийсесквихлорид, тетрахлорид олова, трихлорид олова, трихлорид фосфора, бензоилхлорид, трет-бутилхлорид, триметилсилилиодид, триэтилсилилиодид, диметилсилилиодид, диэтилалюминийиодид, метилиодид, бутилиодид, гексилиодид, октилиодид, иодоформ, метилениодид, иод, бензилидениодид и тому подобное.

Примеры галогенида металла включают хлорид бериллия, бромид бериллия, иодид бериллия, хлорид магния, бромид магния, иодид магния, хлорид кальция, бромид кальция, иодид кальция, хлорид бария, бромид бария, иодид бария, хлорид цинка, бромид цинка, иодид цинка, хлорид кадмия, бромид кадмия, иодид кадмия, хлорид ртути, бромид ртути, иодид ртути, хлорид марганца, бромид марганца, иодид марганца, хлорид рения, бромид рения, иодид рения, хлорид меди, иодид меди, хлорид серебра, бромид серебра, иодид серебра, хлорид золота, иодид золота, бромид золота и тому подобное.

В числе данных галогенидов металлов предпочтительными являются хлорид магния, хлорид кальция, хлорид бария, хлорид марганца, хлорид цинка, хлорид меди, иодид магния, иодид кальция, иодид бария, иодид марганца, иодид цинка и иодид меди, при этом в особенности предпочтительными являются хлорид магния, хлорид марганца, хлорид цинка, хлорид меди, иодид магния, иодид марганца, иодид цинка и иодид меди.

В качестве основания Льюиса, вводимого в реакцию с галогенидом металла, предпочтительно используют соединение фосфора, карбонильное соединение, соединение азота, производное простого эфира, спирт и тому подобное.

Конкретные примеры основания Льюиса включают трибутилфосфат, три-2-этилгексилфосфат, трифенилфосфат, трикрезилфосфат, триэтилфосфин, трибутилфосфин, трифенилфосфин, диэтилфосфиноэтан, дифенилфосфиноэтан, ацетилацетон, бензоилацетон, пропионитрилацетон, валерилацетон, этилацетилацетон, метилацетоацетат, этилацетоацетат, фенилацетоацетат, диметилмалонат, диэтилмалонат, дифенилмалонат, уксусную кислоту, октановую кислоту, 2-этилгексановую кислоту, олеиновую кислоту, стеариновую кислоту, бензойную кислоту, нафтеновую кислоту, кислоту «Версатик» (изготовленную в компании Shell Chemicals Co., Ltd., - карбоновую кислоту, в которой карбоксильная группа связана с третичным атомом углерода), триэтиламин, N,N-диметилацетамид, тетрагидрофуран, дифениловый эфир, 2-этилгексиловый спирт, олеиловый спирт, стеариловый спирт, фенол, бензиловый спирт, 1-деканол, лауриловый спирт и тому подобное.

В их числе предпочтительными являются три-2-этилгексилфосфат, трикрезилфосфат, ацетилацетон, 2-этилгексановая кислота, кислота «Версатик», 2-этилгексиловый спирт, 1-деканол, лауриловый спирт и тому подобное.

Основание Льюиса в реакцию с галогенидом металла предпочтительно вводят в количестве в диапазоне от 0,01 до 30 моль, а более предпочтительно - от 0,05 до 10 моль, при расчете на 1 моль галогенида металла. В случае использования продукта реакции между галогенидом металла и основанием Льюиса количество металла, остающегося в полимере, может быть уменьшено.

Доля в смеси для каждого компонента (компонентов от (с) до (е)), использующегося в качестве основных компонентов катализатора, может быть установлена надлежащим образом. Компонент (с) предпочтительно используют в количестве в диапазоне от 0,00001 до 1,0 ммоль, а более предпочтительно - от 0,0001 до 0,5 ммоль, при расчете на 100 г сопряженного диенового соединения. В случае количества компонента (с), меньшего, чем 0,00001 ммоль, может уменьшиться активность при полимеризации. В случае количества компонента (с), превышающего 1,0 ммоль, может стать необходимой стадия обеззоливания вследствие увеличения концентрации катализатора.

В случае использования в качестве компонента (d) алюмоксана предпочтительное количество алюмоксана, содержащегося в катализаторе, может быть указано в виде молярного соотношения между компонентом (с) и алюминием (Al), содержащимся в алюмоксане. Говоря конкретно, молярное соотношение между компонентом (с) и алюминием (Al), содержащимся в алюмоксане, предпочтительно находится в диапазоне от 1:1 до 1:500, более предпочтительно - от 1:3 до 1:250, а в особенности предпочтительно - от 1:5 до 1:200. В случае молярного соотношения, выходящего за пределы вышеупомянутого диапазона, может уменьшиться каталитическая активность или может стать необходимой стадия удаления остатков катализатора.

В случае использования в качестве компонента (d) алюминийорганического соединения предпочтительное количество алюминийорганического соединения, содержащегося в композиции катализатора, может быть указано в виде молярного соотношения между компонентом (с) и алюминийорганическим соединением. Говоря конкретно, молярное соотношение между компонентом (с) и алюминийорганическим соединением предпочтительно находится в диапазоне от 1:1 до 1:700, а более предпочтительно - от 1:3 до 1:500. В случае молярного соотношения, выходящего за пределы вышеупомянутого диапазона, может уменьшиться каталитическая активность или может стать необходимой стадия удаления остатков катализатора.

Предпочтительное количество компонента (е), содержащегося в композиции катализатора, может быть указано в виде молярного соотношения между атомом галогена, содержащимся в компоненте (е), и компонентом (с). Говоря конкретно, молярное соотношение между атомом галогена и компонентом (с) предпочтительно находится в диапазоне от 20 до 0,1, более предпочтительно - от 15 до 0,2, а в особенности предпочтительно - от 8 до 0,5.

В дополнение компонентам от (с) до (е) катализатор предпочтительно включает, по меньшей мере, одно соединение, выбранное из сопряженного диенового соединения и несопряженного диенового соединения, в количестве, равном 1000 моль или менее, более предпочтительно находящемся в диапазоне от 150 до 1000 моль, а в особенности предпочтительно - от 3 до 300 моль, при расчете на 1 моль компонента (с). Каталитическую активность дополнительно улучшают в результате добавления к композиции катализатора, по меньшей мере, одного соединения, выбранного из сопряженного диенового соединения и несопряженного диенового соединения.

Примеры сопряженного диенового соединения, добавляемого к катализатору, включают 1,3-бутадиен, изопрен и тому подобное. Примеры несопряженного диенового соединения включают дивинилбензол, диизопропенилбензол, триизопропенилбензол, 1,4-винилгексадиен, этилиденнорборнен и тому подобное.

[1-1d] Получение катализатора (композиции катализатора)

Катализатор (композиция катализатора), использующийся в способе получения сопряженного диенового полимера настоящего варианта реализации, может быть получен в результате проведения реакции для компонентов от (с) до (е), растворенных в растворителе, например, необязательно совместно, по меньшей мере, с одним соединением, выбранным из сопряженного диенового соединения и несопряженного диенового соединения. Каждый компонент может быть добавлен в произвольном порядке. Следует обратить внимание на то, что для улучшения каталитической активности и уменьшения индукционного периода при инициировании полимеризации для каждого компонента предпочитается предварительно проводить перемешивание и реакцию, а продукт реакции выдерживать.

Температура выдерживания предпочтительно находится в диапазоне от 0 до 100°С, а более предпочтительно - от 20 до 80°С. В случае температуры выдерживания, меньшей чем 0°С, выдерживание может оказаться недостаточным. В случае температуры выдерживания, превышающей 100°С, может уменьшиться каталитическая активность или может ушириться молекулярно-массовое распределение.

На время выдерживания каких-либо конкретных ограничений не накладывают. Компоненты могут быть введены в контакт на технологической линии до добавления компонентов в полимеризационный реактор. Время выдерживания обычно составляет 0,5 минуты или более. Таким образом, полученная композиция катализатора является стабильной в течение нескольких дней.

При использовании описанного ранее катализатора в выгодном случае может быть получен сопряженный диеновый полимер, имеющий содержание винила ниже 10% и содержание цис-1,4-связей, равное 75% или более, и имеющий активную концевую группу.

В способе получения модифицированного сопряженного диенового полимера настоящего варианта реализации предпочитается использовать сопряженный диеновый полимер, имеющий содержание цис-1,4-связей, равное 98,5% или более, и имеющий отношение (Mw/Mn) среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), равное 3,5 или менее, определенное по методу гельпроникающей хроматографии.

Уровень содержания винильных связей и уровень содержания цис-1,4-связей у сопряженного диенового полимера легко можно варьировать в результате регулирования температуры полимеризации. Соотношение Mw/Mn у сопряженного диенового полимера легко можно варьировать в результате регулирования молярного соотношения между компонентами от (с) до (е).

Вязкость по Муни (ML1+4 (100°C)) при 100°С у сопряженного диенового полимера, полученного путем полимеризации при использовании данного катализатора, предпочтительно находится в диапазоне от 5 до 50, а более предпочтительно - от 10 до 40.

В случае вязкости по Муни (ML1+4 (100°C)) у сопряженного диенового полимера, меньшей, чем 5, могут ухудшиться механические характеристики и сопротивление износу после вулканизации. В случае вязкости по Муни у сопряженного диенового полимера, превышающей 50, получающийся в результате модифицированный сопряженный диеновый полимер может характеризоваться ухудшенной перерабатываемостью во время замешивания. Вязкость по Муни у сопряженного диенового полимера легко можно варьировать в результате регулирования молярного соотношения между компонентами от (с) до (е).

[1-2] Реакция первичного модифицирования (стадия (А))

В способе получения модифицированного сопряженного диенового полимера настоящего варианта реализации стадия (А) заключается в проведении реакции модифицирования (реакции первичного модифицирования) путем взаимодействия компонента (а) с сопряженным диеновым полимером, имеющим содержание винила менее чем 10% и содержание цис-1,4-связей, равное 75% или более, и имеющим активную концевую группу, с введением компонента (а) в активную концевую группу сопряженного диенового полимера до получения первично модифицированного сопряженного диенового полимера.

Компонент (а), использующийся в реакции первичного модифицирования, представляет собой гетерокумуленовое соединение, которое в молекулярной структуре имеет две или более функциональные группы общей формулы (1): X=C=Y (где Х означает атом углерода или атом азота, а Y означает атом кислорода, атом азота или атом серы).

Если Х будет означать атом углерода, а Y будет означать атом кислорода, то тогда функциональная группа будет представлять собой кетеновую группу. Если Х будет означать атом углерода, а Y будет означать атом серы, то тогда функциональная группа будет представлять собой тиокетеновую группу. Если Х будет означать атом азота, а Y будет означать атом кислорода, то тогда функциональная группа будет представлять собой изоцианатную группу. Если Х будет означать атом азота, а Y будет представлять собой атом серы, то тогда функциональная группа будет представлять собой тиоизоцианатную группу. Если Х и Y будут означать атомы азота, то тогда функциональная группа будет представлять собой карбодиимидную группу.

Конкретные примеры компонента (а) включают 4,4'-дифенилметандиизоцианат, полиметиленполифенилполиизоцианат, 2,4-толилендиизоцианат, 2,6-толилендиизоцианат, 1,6-гексаметилендиизоцианат, 4,4'-дициклогексилметандиизоцианат, изопропилиденбис(4-циклогексилизоцианат), ксилилендиизоцианат, 3,3'-диметил-4,4'-бифенилдиизоцианат, 3,3'-диметокси-4,4'-бифенилдиизоцианат, 3,3'-диметил-4,4'-дифенилметандиизоцианат, 1,5-нафталиндиизоцианат, бис(2-изоцианатэтил)фумарат, 2,4-толилендитиоизоцианат, 4,4'-дифенилметандитиоизоцианат, 1,6-гексаметилендитиоизоцианат и тому подобное.

В способе получения модифицированного сопряженного диенового полимера настоящего варианта реализации в качестве компонента (а) предпочитается использовать гетерокумуленовое соединение, в котором две или более функциональные группы общей формулы (1) представляют собой изоцианатные группы. Гетерокумуленовые соединения, использующиеся в качестве компонента (а), могут быть использованы либо индивидуально, либо в комбинации.

Компонент (а) предпочтительно используют в количестве в диапазоне от 0,02 до 20 ммоль, более предпочтительно - от 0,1 до 10 ммоль, а в особенности предпочтительно - от 0,2 до 5 ммоль, при расчете на 100 г сопряженного диенового соединения.

В случае количества компонента (а), меньшего, чем 0,02 ммоль, реакция первичного модифицирования в достаточной степени может и не пройти, так что функциональная группа, которая вступает в реакцию с компонентом (b), в сопряженный диеновый полимер в достаточной степени может быть и не введена. В случае количества компонента (а), превышающего 20 моль, количество функциональных групп в сопряженном диеновом полимере, которые вступают в реакцию с компонентом (b), будет насыщаться, а это неэкономично.

Реакцию первичного модифицирования предпочтительно проводят по механизму реакции в растворе. Реакция в растворе может быть проведена в растворе, который содержит, например, непрореагировавшие мономеры, использующиеся при полимеризации для получения сопряженного диенового полимера. Реакция первичного модифицирования может быть проведена произвольным образом. Например, реакция первичного модифицирования может быть проведена при использовании реактора периодического типа или может быть проведена непрерывно при использовании многостадийного реактора непрерывного действия, встроенного смесителя и тому подобного. Реакцию первичного модифицирования предпочитается проводить после завершения реакции полимеризации, но до проведения операций, необходимых для удаления растворителя, водной обработки, тепловой обработки, выделения полимера и тому подобного.

Температура реакции первичного модифицирования может являться той же самой, что и температура полимеризации, использующаяся при получении сопряженного диенового полимера. Говоря конкретно, температура реакции первичного модифицирования предпочтительно находится в диапазоне от 0 до 120°С. Температура реакции первичного модифицирования более предпочтительно находится в диапазоне от 10 до 100°С. В случае низкой температуры реакции первичного модифицирования может увеличиться вязкость полимера (первично модифицированного сопряженного диенового полимера). В случае высокой температуры реакции первичного модифицирования легко может быть дезактивирована активная при полимеризации концевая группа. Время реакции первичного модифицирования, например, предпочтительно находится в диапазоне от 5 минут до 5 часов, а более предпочтительно - от 15 минут до 1 часа.

В реакции первичного модифицирования активная концевая группа сопряженного диенового полимера вступает в реакцию, по меньшей мере, с одной из функциональных групп общей формулы (1), включенных в гетерокумуленовое соединение, использующееся в качестве компонента (а), так чтобы компонент (а) был бы введен в активную концевую группу сопряженного диенового полимера. Вследствие дополнительного вступления введенного компонента (а) в реакцию с компонентом (b) на описанной далее реакции вторичного модифицирования (стадии (В)), по меньшей мере, одной из функциональных групп общей формулы (1) и включенных в гетерокумуленовое соединение, использующееся в качестве компонента (а), вводимого в активную концевую группу, должно быть позволено остаться непрореагировавшей.

[1-3] Реакция вторичного модифицирования (стадия (В))

В способе получения модифицированного сопряженного диенового полимера, соответствующего данному варианту реализации, стадия (В) заключается в проведении реакции модифицирования (реакции вторичного модифицирования) путем взаимодействия компонента (b) с первично модифицированным сопряженным диеновым полимером, полученным на стадии (А), с введением компонента (b) в функциональную группу первично модифицированного сопряженного диенового полимера, образованного из компонента (а), до получения вторично модифицированного сопряженного диенового полимера (модифицированного сопряженного диенового полимера). Говоря конкретно, компонент (b) вступает в реакцию с непрореагировавшей функциональной группой общей формулы (1), которую включают в компонент (а) и вводят в активную концевую группу сопряженного диенового полимера.

Компонент (b), использующийся для реакции вторичного модифицирования, представляет собой соединение, содержащее активный водород, которое имеет одну или несколько функциональных групп, выбранных из группы, состоящей из аминогруппы, иминогруппы, меркаптогруппы и гидроксильной группы. Функциональные группы, включенные в соединение, содержащее активный водород, могут быть идентичными или различными.

В способе получения модифицированного сопряженного диенового полимера настоящего варианта реализации в качестве компонента (b) предпочитается использовать соединение, содержащее активный водород, которое имеет две или более функциональные группы, выбранные из группы, состоящей из аминогруппы, иминогруппы, меркаптогруппы и гидроксильной группы.

Конкретные примеры компонента (b) представляют собой следующее. Примеры соединения, содержащего активный водород, которое имеет аминогруппу или иминогруппу, включают гексаметилендиамин, гептаметилендиамин, нонаметилендиамин, додекаметилендиамин, декаметилендиамин, 1,5-нафталиндиамин, 1,8-нафталиндиамин, 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, гексаметилдисилазан, этилендиамин, диэтилентриамин, триэтилентетраамин, тетраэтиленпентаамин, пентаэтиленгексаамин и тому подобное.

Примеры соединения, содержащего активный водород, которое имеет меркаптогруппу, включают бутандитиол, гексаметилендитиол, гептаметилендитиол, нонаметилендитиол, додекаметилендитиол, декаметилендитиол, бис(2-меркаптоэтил)сульфид, 1,5-димеркаптонафталин и тому подобное.

Примеры соединения, содержащего активный водород, которое имеет гидроксильную группу, включают N,N-диметилэтаноламин, N,N-диэтилэтаноламин, N,N-диметилизопропаноламин, N,N-диизопропилэтаноламин, N,N'-бис(2-гидроксиэтил)оксамид, 1-(бис(2-гидроксиэтил)амино)-2-пропанол и тому подобное.

Реакция вторичного модифицирования может быть проведена непрерывно, начиная от момента реакции первичного модифицирования на стадии (А). Реакцию вторичного модифицирования предпочтительно проводят по механизму реакции в растворе тем же самым образом, что и реакцию первичного модифицирования. Реакция в растворе может быть проведена в растворе, который содержит непрореагировавшие мономеры, использующиеся, например, при полимеризации для получения сопряженного диенового полимера.

Реакция вторичного модифицирования может быть проведена произвольным образом. Например, реакция вторичного модифицирования может быть проведена в реакторе периодического типа или может быть проведена непрерывно при использовании многостадийного реактора непрерывного действия, встроенного смесителя и тому подобного тем же самым образом, что и реакция первичного модифицирования. Реакцию вторичного модифицирования предпочитается проводить по завершении реакции полимеризации, но до проведения операций, необходимых для удаления растворителя, водной обработки, тепловой обработки, выделения полимера и тому подобного.

Компонент (b) предпочтительно используют в количестве в диапазоне от 0,02 до 20 ммоль, более предпочтительно - от 0,1 до 10 ммоль, а в особенности предпочтительно - от 0,2 до 5 ммоль, при расчете на 100 г сопряженного диенового соединения.

В случае количества компонента (b), меньшего, чем 0,02 ммоль, реакция вторичного модифицирования в достаточной степени может и не пройти. Кроме того, при использовании технического углерода может быть не достигнута достаточная диспергируемость и могут быть не улучшены низкие эластичность и сопротивление износу. В случае количества компонента (b), превышающего 20 ммоль, при использовании технического углерода диспергируемость и эффект улучшения свойств будут достигать определенного предела, а это неэкономично.

Температура реакции вторичного модифицирования может быть той же самой, что и температура реакции первичного модифицирования. Говоря конкретно, температура реакции вторичного модифицирования предпочтительно находится в диапазоне от 0 до 120°С. Температура реакции вторичного модифицирования более предпочтительно находится в диапазоне от 10 до 100°С. В случае низкой температуры реакции вторичного модифицирования может увеличиться вязкость полимера (вторично модифицированного сопряженного диенового полимера). В случае высокой температуры реакции вторичного модифицирования легко может быть дезактивирована активная при полимеризации концевая группа. Время реакции вторичного модифицирования, например, предпочтительно находится в диапазоне от 5 минут до 5 часов, а более предпочтительно - от 15 минут до 1 часа.

В способе получения модифицированного сопряженного диенового полимера настоящего варианта реализации предпочитается использовать катализатор (катализатор реакции присоединения), который на стадии (В) промотирует прохождение реакции между функциональной группой первично модифицированного сопряженного диенового полимера, образованного из компонента (а), и компонентом (b). Говоря конкретно, катализатор (катализатор реакции присоединения), который промотирует прохождение реакции между функциональной группой первично модифицированного сопряженного диенового полимера, образованного из компонента (а), и компонентом (b), предпочитается добавлять после добавления компонента (а) на стадии (А) или добавления компонента (b) на стадии (В).

В качестве катализатора реакции присоединения могут быть использованы соединение, которое имеет третичную аминогруппу, или соединение, которое включает, по меньшей мере, один элемент из числа элементов из групп 4А, 2В, 3В, 4В и 5В Периодической таблицы. Предпочитается использовать соединение, которое включает, по меньшей мере, один элемент, выбранный из титана (Ti), циркония (Zr), висмута (Bi), алюминия (Al) и олова (Sn). В особенности предпочитается, чтобы соединение, которое образует катализатор, представляло бы собой алкоксид, карбоксилат или ацетилацетонатную комплексную соль.

Конкретные примеры катализатора реакции присоединения включают титансодержащие соединения, такие как тетраметоксититан, тетраэтоксититан, тетра-н-пропоксититан, тетраизопропоксититан, тетра-н-бутоксититан, олигомер тетра-н-бутоксититана, тетра-втор-бутоксититан, тетра-трет-бутоксититан, тетра(2-этилгексил)титан, бис(октандиолят)бис(2-этилгексил)титан, тетра(октандиолят)титан, лактат титана, дипропоксибис(триэтаноламинат)титана, дибутоксибис(триэтаноламинат)титана, трибутоксистеарат титана, трипропоксистеарат титана, трипропоксиацетилацетонат титана, дипропоксибис(ацетилацетонат) титана, трипропоксиэтилацетоацетат титана, пропоксиацетилацетонатобис(этилацетоацетат) титана, трибутоксиацетилацетонат титана, дибутоксибис(ацетилацетонат) титана, трибутоксиэтилацетоацетат титана, бутоксиацетилацетонатобис(этилацетоацетат) титана, тетракис(ацетилацетонат) титана, диацетилацетонатобис(этилацетоацетат) титана, бис(2-этилгексаноат)оксид титана, бис(лаурат)оксид титана, бис(нафтенат)оксид титана, бис(стеарат)оксид титана, бис(олеат)оксид титана, бис(линолеат)оксид титана, тетракис(2-этилгексаноат) титана, тетракис(лаурат) титана, тетракис(нафтенат) титана, тетракис(стеарат) титана, тетракис(олеат) титана и тетракис(линолеат) титана.

Примеры катализатора реакции присоединения также включают трис(2-этилгексаноат) висмута, трис(лаурат) висмута, трис(нафтенат) висмута, трис(стеарат) висмута, трис(олеат) висмута, трис(линолеат) висмута, тетраэтоксицирконий, тетра-н-пропоксицирконий, тетраизопропоксицирконий, тетра-н-бутоксицирконий, тетра-втор-бутоксицирконий, тетра-трет-бутоксицирконий, тетра(2-этилгексил)цирконий, трибутоксистеарат циркония, трибутоксиацетилацетонат циркония, дибутоксибис(ацетилацетонат) циркония, трибутоксиэтилацетоацетат циркония, бутоксиацетилацетонатбис(этилацетоацетат) циркония, тетракис(ацетилацетонат) циркония, диацетилацетонатбис(этилацетоацетат) циркония, бис(2-этилгексаноат)оксид циркония, бис(лаурат)оксид циркония, бис(нафтенат)оксид циркония, бис(стеарат)оксид циркония, бис(олеат)оксид циркония, бис(линолеат)оксид циркония, тетракис(2-этилгексаноат) циркония, тетракис(лаурат) циркония, тетракис(нафтенат) циркония, тетракис(стеарат) циркония, тетракис(олеат) циркония, тетракис(линолеат) циркония и тому подобное.

Дополнительные примеры катализатора реакции присоединения включают триэтоксиалюминий, три-н-пропоксиалюминий, триизопропоксиалюминий, три-н-бутоксиалюминий, три-втор-бутоксиалюминий, три-трет-бутоксиалюминий, три(2-этилгексил)алюминий, дибутоксистеарат алюминия, дибутоксиацетилацетонат алюминия, бутоксибис(ацетилацетонат) алюминия, дибутоксиэтилацетоацетат алюминия, трис(ацетилацетонат) алюминия, трис(этилацетоацетат) алюминия, трис(2-этилгексаноат) алюминия, трис(лаурат) алюминия, трис(нафтенат) алюминия, трис(стеарат) алюминия, трис(олеат) алюминия, трис(линолеат) алюминия и тому подобное.

В их числе предпочтительно используют трис(2-этилгексаноат) висмута, тетра-н-пропоксицирконий, тетра-н-бутоксицирконий, бис(2-этилгексаноат)оксид циркония, бис(олеат)оксид циркония, триизопропоксиалюминий, три-втор-бутоксиалюминий, трис(2-этилгексаноат) алюминия, трис(стеарат) алюминия, тетракис(ацетилацетонат) циркония, трис(ацетилацетонат) алюминия, бис(н-октаноат) олова, бис(2-этилгексаноат) олова, бис(лаурат) олова, бис(нафтоат) олова, бис(стеарат) олова, бис(олеат) олова, диацетат дибутилолова, ди-н-октаноат дибутилолова, ди-2-этилгексаноат дибутилолова, дилаурат дибутилолова, малат дибутилолова, бис(бензилмалеат) дибутилолова, бис(2-этилгексилмалеат) дибутилолова, диацетат ди-н-октилолова, ди-н-октаноат ди-н-октилолова, ди-2-этилгексаноат ди-н-октилолова, дилаурат ди-н-октилолова, малеат ди-н-октилолова, бис(бензилмалеат) ди-н-октилолова и бис(2-этилгексилмалеат) ди-н-октилолова.

Катализатор реакции присоединения предпочтительно используют в таком количестве, чтобы молярное соотношение между вышеуказанным соединением и совокупным количеством непрореагировавших функциональных групп общей формулы (1): X=C=Y, присутствующих в реакционной системе, находилось бы в диапазоне от 0,1 до 10, а более предпочтительно - от 0,5 до 5.

В случае молярного соотношения, меньшего, чем 0,1, реакция модифицирования (то есть реакция вторичного модифицирования) в достаточной степени может и не пройти. В случае молярного соотношения, превышающего 10, действие катализатора реакции присоединения будет насыщаться, а это неэкономично.

По завершении стадий (А) и (В) в реакционную систему необязательно добавляют агент обрыва цепи полимеризации и стабилизатор полимеризации с последующим удалением растворителя и высушиванием для извлечения желательного модифицированного сопряженного диенового полимера.

[2] Модифицированный сопряженный диеновый полимер

Модифицированный сопряженный диеновый полимер, соответствующий настоящему варианту реализации настоящего изобретения, получают по описанному ранее способу получения модифицированного сопряженного диенового полимера. У модифицированного сопряженного диенового полимера компонент (а) вводят в активную концевую группу сопряженного диенового полимера, а компонент (b) вводят, по меньшей мере, в одну из функциональных групп (общей формулы (1)), которые образуют компонент (а).

Вязкость по Муни (ML1+4 (100°C)) у модифицированного сопряженного диенового полимера, соответствующего данному варианту реализации, предпочтительно находится в диапазоне от 10 до 100, а более предпочтительно - от 20 до 80. В случае вязкости по Муни (ML1+4, 100°C) у модифицированного сопряженного диенового полимера, меньшей чем 10, могут ухудшиться свойства каучука, такие как характеристики разрушения. В случае вязкости по Муни (ML1+4, 100°C) у модифицированного сопряженного диенового полимера, превышающей 100, может ухудшиться технологичность, так что замешивание модифицированного сопряженного диенового полимера вместе с добавками может оказаться затруднительным.

Модифицированный сопряженный диеновый полимер предпочтительно характеризуется определенным по методу гельпроникающей хроматографии отношением (Mw/Mn) среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), равным 3,5 или менее, более предпочтительно - 3,0 или менее, а в особенности предпочтительно - 2,5 или менее.

[3] Резиновая композиция

Резиновая композиция, соответствующая настоящему варианту реализации настоящего изобретения, в качестве каучукового компонента включает описанный ранее модифицированный сопряженный диеновый полимер. Подробности в отношении резиновой композиции описываются далее.

[3-1] Каучуковый компонент

Каучуковый компонент, включенный в резиновую композицию настоящего варианта реализации, включает описанный ранее модифицированный сопряженный диеновый полимер, соответствующий настоящему варианту реализации настоящего изобретения. Уровень содержания модифицированного сопряженного диенового полимера в каучуковом компоненте предпочтительно составляет 20 мас.% или более, более предпочтительно - 30 мас.% или более, а в особенности предпочтительно - 40 мас.% или более. В случае уровня содержания модифицированного сопряженного диенового полимера в каучуковом компоненте, меньшего, чем 20 мас.%, резиновая композиция может характеризоваться недостаточными механическими свойствами (пределом прочности при растяжении и относительным удлинением при растяжении), недостаточным сопротивлением распространению трещины и недостаточным сопротивлением износу.

Каучуковый компонент может включать один или несколько типов модифицированного сопряженного диенового полимера. Каучуковый компонент может включать каучуковый компонент, отличный от модифицированного сопряженного диенового полимера.

Примеры каучукового компонента, отличного от модифицированного сопряженного диенового полимера, включают натуральный каучук, синтетический изопреновый каучук, бутадиеновый каучук, стирол-бутадиеновый каучук, этилен-α-олефиновый сополимерный каучук, этилен-α-олефин-диеновый сополимерный каучук, акрилонитрил-бутадиеновый сополимерный каучук, хлоропреновый каучук, галогенированный бутиленовый каучук, их смеси и тому подобное. Каучуковым компонентом, отличным от модифицированного сопряженного диенового полимера, может являться компонент, который является частично полифункционализованным (например, разветвленную структуру вводят в результате проведения обработки при использовании модификатора, такого как тетрахлорид олова или тетрахлорид кремния).

[3-2] Технический углерод и диоксид кремния

Предпочитается, чтобы резиновая композиция настоящего варианта реализации дополнительно включала бы, по меньшей мере, один представитель, выбранный из технического углерода и диоксида кремния.

Конкретные примеры технического углерода включают технический углерод марок SRF (полуусиливающая печная сажа), GRF (печная сажа общего назначения), FEF (быстро экструдируемая печная сажа), HAF (износостойкая печная сажа), ISAF (высокоизносостойкая печная сажа) или SAF (сверхизносостойкая печная сажа). Предпочитается использовать технический углерод, характеризующийся величиной адсорбции иода (АИ), равной 60 мг/г или более, и величиной поглощения дибутилфталата (ДБФ), равной 80 мл/100 г или более.

В случае использования технического углерода возрастает эффект улучшения характеристик сцепления и сопротивления разрушению резиновой композиции. В особенности предпочитается использовать технический углерод марок HAF, ISAF или SAF, которые характеризуются превосходным сопротивлением износу. Марки технического углерода могут быть использованы либо индивидуально, либо в комбинации.

Благодаря модифицированию модифицированного сопряженного диенового полимера, использующегося для резиновой композиции настоящего варианта реализации, под действием компонента (а) и компонента (b) модифицированный сопряженный диеновый полимер связывают с различными функциональными группами на поверхности технического углерода, так чтобы технический углерод взаимодействовал с каучуковым компонентом. В результате диспергируемость технического углерода в резиновой композиции улучшается.

Конкретные примеры диоксида кремния включают влажный диоксид кремния (водную кремниевую кислоту), сухой диоксид кремния (ангидрид кремниевой кислоты), силикат кальция, силикат алюминия и тому подобное. В их числе предпочтительным является влажный диоксид кремния вследствие эффекта улучшения сопротивления разрушению при одновременном сохранении характеристик сцепления с мокрой дорогой и низкого сопротивления качению. Марки диоксида кремния могут быть использованы либо индивидуально, либо в комбинации.

Предпочитается, чтобы резиновая композиция настоящего варианта реализации включала, по меньшей мере, один представитель, выбранный из диоксида кремния и технического углерода, в количестве в диапазоне от 20 до 120 массовых частей на 100 массовых частей каучукового компонента. С точки зрения эффекта армирования и улучшения различных свойств более предпочтительно резиновая композиция настоящего варианта реализации включает, по меньшей мере, один представитель, выбранный из диоксида кремния и технического углерода, в количестве от 25 до 100 массовых частей. В случае количества диоксида кремния и технического углерода, меньшего, чем 20 массовых частей, сопротивление разрушению и тому подобное в достаточной степени могут быть и не улучшены. В случае количества диоксида кремния и технического углерода, превышающего 120 массовых частей, может ухудшиться перерабатываемость резиновой композиции.

В случае добавления к резиновой композиции настоящего варианта реализации в качестве армирующего наполнителя диоксида кремния для дополнительного улучшения эффекта армирования к резиновой композиции предпочитается добавлять силановый аппрет.

Примеры силанового аппрета включают

бис(3-триэтоксисилилпропил)тетрасульфид,

бис(3-триэтоксисилилпропил)трисульфид,

бис(3-триэтоксисилилпропил)дисульфид,

бис(2-триэтоксисилилэтил)тетрасульфид,

бис(3-триметоксисилилпропил)тетрасульфид,

бис(2-триметоксисилилэтил)тетрасульфид,

3-меркаптопропилтриметоксисилан,

3-меркаптопропилтриэтоксисилан,

2-меркаптоэтилтриметоксисилан,

2-меркаптоэтилтриэтоксисилан,

3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид,

3-триметоксисилилпропилбензотиазолилтетрасульфид,

3-триэтоксисилилпропилбензолилтетрасульфид,

3-триэтоксисилилпропилметакрилатмоносульфид,

3-триметоксисилилпропилметакрилатмоносульфид,

бис(3-диэтоксиметилсилилпропил)тетрасульфид,

3-меркаптопропилдиметоксиметилсилан,

диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

диметоксиметилсилилпропилбензотиазолилтетрасульфид и тому подобное.

С точки зрения улучшения армирования и тому подобного в их числе предпочтительными являются бис(3-триэтоксисилилпропил)полисульфид или 3-триметоксисилилпропилбензотиазилтетрасульфид. Данные силановые аппреты могут быть использованы либо индивидуально, либо в комбинации.

Количество добавленного силанового аппрета регулируют в соответствии с типом силанового аппрета и тому подобным. Силановый аппрет предпочтительно используют в количестве в диапазоне от 1 до 20 мас.%, а более предпочтительно - от 3 до 15 мас.%, при расчете на 100 мас.% диоксида кремния. В случае количества силанового аппрета, меньшего, чем 1 мас.%, силановый аппрет может и не продемонстрировать достаточный эффект аппретирования. В случае количества силанового аппрета, превышающего 20 мас.%, каучуковый компонент может претерпеть гелеобразование.

В той мере, в которой достижение цели настоящего изобретения не будет затрудняться, к резиновой композиции настоящего варианта реализации необязательно могут быть добавлены различные реагенты, добавки и тому подобное, обычно использующиеся в резиновой промышленности. Например, к резиновой композиции настоящего варианта реализации могут быть добавлены вулканизирующий агент, добавка, способствующая вулканизации, технологическая добавка, ускоритель вулканизации, технологическое масло, добавка, предотвращающая старение, замедлитель подвулканизации, оксид цинка, стеариновая кислота и тому подобное.

В качестве вулканизирующего агента обычно используют серу. Вулканизирующий агент предпочтительно используют в количестве в диапазоне от 0,1 до 3 массовых частей, а более предпочтительно - от 0,5 до 2 массовых частей, при расчете на 100 массовых частей каучукового материала исходного сырья (то есть каучукового компонента).

В качестве добавки, способствующей вулканизации, и технологической добавки обычно используют стеариновую кислоту. Добавку, способствующую вулканизации, и технологическую добавку используют в количестве в диапазоне от 0,5 до 5 массовых частей при расчете на 100 массовых частей каучукового материала исходного сырья (то есть каучукового компонента).

Примеры ускорителя вулканизации включают тиазольные ускорители вулканизации, такие как М (2-меркаптобензотиазол), DM (дибензотиазилдисульфид) и CZ (N-циклогексил-2-бензотиазилсульфенамид). Ускоритель вулканизации обычно используют в количестве в диапазоне от 0,1 до 5 массовых частей, а предпочтительно - от 0,2 до 3 массовых частей, при расчете на 100 массовых частей каучукового материала исходного сырья (то есть каучукового компонента).

Резиновая композиция настоящего изобретения может быть получена в результате замешивания материалов исходного сырья при использовании смесителя, такого как открытый смеситель (например, вальцы) или закрытый смеситель (например, смеситель Бэнбери).

После этого резиновая композиция может быть сформована и вулканизована до получения каучукового продукта. Резиновую композицию настоящего варианта реализации в подходящем случае используют в областях применения при изготовлении покрышек, таких как в случае протектора, подпротектора, каркаса, боковины и закраины покрышки, и в других промышленных областях применения, таких как в случае каучуковых глушителя вибраций, брызговика, ремня и шланга. Резиновая композиция настоящего варианта реализации в особенно подходящем случае может быть использована в качестве каучука для изготовления протектора покрышки или каучука для изготовления боковины покрышки.

[4] Элемент покрышки и покрышка

Элемент покрышки, соответствующий настоящему изобретению, включает резиновую композицию настоящего изобретения. Конкретные примеры элемента покрышки включают протектор, подпротектор, каркас, боковину, закраину покрышки и тому подобное. Покрышка, соответствующая настоящему изобретению, включает элемент покрышки настоящего изобретения. Элемент покрышки, соответствующий настоящему изобретению, и покрышка, включающая элемент покрышки настоящего изобретения, характеризуются низким разогревом при деформировании и превосходным сопротивлением износу.

ПРИМЕРЫ

Далее настоящее изобретение дополнительно описывается при помощи примеров. Следует обратить внимание на то, что настоящее изобретение следующими далее примерами не ограничивается. В примерах единица измерения «часть» относится к «массовой части», а единица измерения «%» относится к «мас.%», если только не будет указано другого. В примерах измерения для различных свойств проводили по следующим далее методам.

Вязкость по Муни (ML1+4, 100°C): Вязкость по Муни измеряли при использовании L-ротора в соответствии с документом JIS K 6300 (время предварительного разогрева: 1 мин, время работы ротора: 4 мин, температура: 100°С).

Молекулярно-массовое распределение (Mw/Mn): Измерение для молекулярно-массового распределения (Mw/Mn) (для величины, пересчитанной на стандартный полистирол) проводили при использовании гельпроникающего хроматографа («HLC-8120GPC», изготовленного в компании Tosoh Corporation) и дифференциального рефрактометра (детектора) при следующих далее условиях.

Колонка: «GMHHXL», изготовленная в компании Tosoh Corporation (две колонки).

Температура колонки: 40°С.

Подвижная фаза: тетрагидрофуран.

Скорость течения: 1,0 мл/мин.

Концентрация образца: 10 мг/20 мл.

Микроструктура (уровень содержания цис-1,4-связей и уровень содержания 1,2-винильных связей): Уровень содержания цис-1,4-связей и уровень содержания 1,2-винильных связей измеряли по методу инфракрасной спектроскопии (метод Морелло) при использовании инфракрасного спектрофотометра с Фурье-преобразованием («FT/IR-4100» (изготовленного в компании JASCO Corporation)).

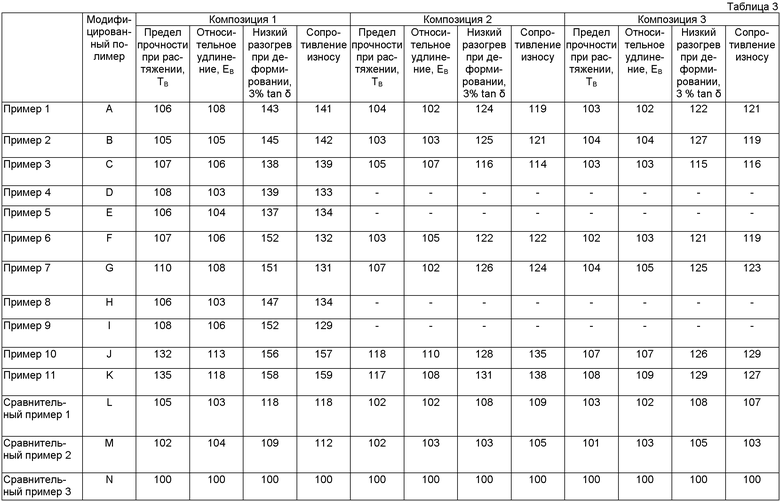

Предел прочности при растяжении (ТВ) и относительное удлинение (ЕВ): Предел прочности при растяжении и относительное удлинение измеряли в соответствии с документом JIS K 6301. Предел прочности при растяжении и относительное удлинение указывали в виде показателей, приведенных к измеренным величинам («100») для вулканизованного каучука из сравнительного примера 3. Более высокие показатели указывают на лучшие предел прочности при растяжении и относительное удлинение.

Низкий разогрев при деформировании (3% tan δ): Величину низкого разогрева при деформировании измеряли с использованием динамического спектрометра (изготовленного в компании Rheometrics Scientific Inc. (США)) при динамической деформации растяжения 3%, частоте 15 Гц и температуре 50°С. Величину низкого разогрева при деформировании указывали в виде показателя, приведенного к измеренной величине («100») для вулканизованного каучука из сравнительного примера 3. Более высокий показатель указывает на более низкий разогрев при деформировании.

Сопротивление износу: Сопротивление износу измеряли при комнатной температуре с использованием прибора для испытания на истирание по Лембурну (изготовленного в компании Shimada Giken Co., Ltd.) при коэффициенте проскальзывания 60%. Сопротивление износу указывали в виде показателя, приведенного к потерям на истирание (г) («100») для вулканизованного каучука из сравнительного примера 3. Более высокий показатель указывает на лучшее сопротивление износу.

Пример 1

Получение модифицированного полимера А

В 5-литровый автоклав, атмосферу внутри которого вытесняли азотом, в атмосфере азота загружали 2,4 кг циклогексана и 300 г 1,3-бутадиена. Для раствора в циклогексане, содержащего версатат неодима (0,09 ммоль), раствора в толуоле, содержащего метилалюмоксан (здесь и далее в настоящем документе время от времени обозначаемый как «МАО», 3,6 ммоль), раствора в толуоле, содержащего гидрированный диизобутилалюминий (здесь и далее в настоящем документе возможно обозначаемый как «DIBAH», 5,5 ммоль) и диэтилалюминийхлорид (0,18 ммоль), и 1,3-бутадиена (4,5 ммоль) проводили реакцию и выдерживание при 40°С в течение 30 минут до получения катализатора. В автоклав загружали катализатор и в течение 60 минут компоненты полимеризовали при 60°С. Степень превращения в реакции для 1,3-бутадиена составляла приблизительно 100%.

Для обрыва цепи полимеризации 200 г раствора полимера удаляли в раствор в метаноле, содержащий 0,2 г 2,4-ди-трет-бутил-п-крезола. После удаления растворителя в результате проведения отпарки продукт высушивали с использованием валика при 110°С до получения немодифицированного полимера (сопряженного диенового полимера).

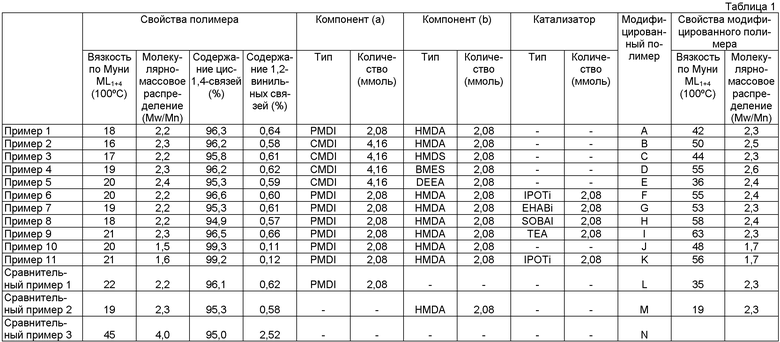

Вязкость по Муни (ML1+4 (100°C)) у сопряженного диенового полимера составляла 18. Молекулярно-массовое распределение (Mw/Mn) у сопряженного диенового полимера составляло 2,2. Сопряженный диеновый полимер характеризовался уровнем содержания цис-1,4-связей 96,3% и уровнем содержания 1,2-винильных связей 0,64%. Результаты продемонстрированы в таблице 1.

К остальному раствору полимера, выдерживаемому при 60°С, добавляли раствор в толуоле, содержащий 4,4'-дифенилметандиизоцианат (здесь и далее в настоящем документе время от времени обозначаемый как «PMDI», 2,08 ммоль). Смеси давали возможность реагировать (реакция первичного модифицирования) в течение 15 минут. После добавления раствора в толуоле, содержащего гексаметилендиамин (здесь и далее в настоящем документе время от времени обозначаемый как «HMDA», 2,08 ммоль), смеси давали возможность реагировать (реакция вторичного модифицирования) в течение 15 минут.

Для обрыва цепи полимеризации раствор полимера удаляли в раствор в метаноле, содержащий 1,3 г 2,4-ди-трет-бутил-п-крезола. После удаления растворителя в результате проведения отпарки продукт высушивали с использованием валика при 110°С до получения модифицированного полимера А (модифицированного сопряженного диенового полимера). Условия проведения модифицирования и результаты по реакции модифицирования продемонстрированы в таблице 1. Вязкость по Муни (ML1+4 (100°C)) у модифицированного сопряженного диенового полимера составляла 42. Молекулярно-массовое распределение (Mw/Mn) у модифицированного сопряженного диенового полимера составляло 2,3.

Пример 2

Получение модифицированного полимера В

Модифицированный полимер В (модифицированный сопряженный диеновый полимер) получали тем же самым образом, что и в примере 1, за исключением использования вместо PMDI (2,08 ммоль) полиметиленполифенилполиизоцианата («PAPI*135» (изготовленного в компании Dow Chemical Japan Ltd.), здесь и далее в настоящем документе время от времени обозначаемого как «CMDI», 4,16 ммоль при расчете на количество NCO). Условия проведения модифицирования и результаты по реакции модифицирования продемонстрированы в таблице 1.

Пример 3

Получение модифицированного полимера С

Модифицированный полимер С (модифицированный сопряженный диеновый полимер) получали тем же самым образом, что и в примере 2, за исключением использования вместо HMDA гексаметилдисилазана (здесь и далее в настоящем документе время от времени обозначаемого как «HMDS»). Условия проведения модифицирования и результаты по реакции модифицирования продемонстрированы в таблице 1.

Пример 4

Получение модифицированного полимера D

Модифицированный полимер D (модифицированный сопряженный диеновый полимер) получали тем же самым образом, что и в примере 2, за исключением использования вместо HMDA бис(2-меркаптоэтил)сульфида (здесь и далее в настоящем документе время от времени обозначаемого как «BMES»). Условия проведения модифицирования и результаты по реакции модифицирования продемонстрированы в таблице 1.

Пример 5

Получение модифицированного полимера Е

Модифицированный полимер Е (модифицированный сопряженный диеновый полимер) получали тем же самым образом, что и в примере 2, за исключением использования вместо HMDA N,N-диэтилэтаноламина (здесь и далее в настоящем документе время от времени обозначаемого как «DEEA»). Условия проведения модифицирования и результаты по реакции модифицирования продемонстрированы в таблице 1.

Пример 6

Получение модифицированного полимера F

В 5-литровый автоклав, атмосферу внутри которого вытесняли азотом, в атмосфере азота загружали 2,4 кг циклогексана и 300 г 1,3-бутадиена. Для раствора в циклогексане, содержащего версатат неодима (0,09 ммоль), раствора в толуоле, содержащего МАО (3,6 ммоль), раствора в толуоле, содержащего DIBAH (5,5 ммоль) и диэтилалюминийхлорид (0,18 ммоль), и 1,3-бутадиена (4,5 ммоль) проводили реакцию и выдерживание при 40°С в течение 30 минут до получения катализатора. В автоклав загружали катализатор и в течение 60 минут компоненты полимеризовали при 60°С. Степень превращения в реакции для 1,3-бутадиена составляла приблизительно 100%.

Для обрыва цепи полимеризации 200 г раствора полимера удаляли в раствор в метаноле, содержащий 0,2 г 2,4-ди-трет-бутил-п-крезола. После удаления растворителя в результате проведения отпарки продукт высушивали с использованием валика при 110°С до получения немодифицированного полимера (сопряженного диенового полимера). Результаты по реакции полимеризации продемонстрированы в таблице 1.