(54) РАСТРУБНЫЙ СТЕРЖЕНЬ ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU713655A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень | 1973 |

|

SU469532A1 |

| Раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1260109A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| СТЕРЖЕНЬ ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ РАСТРУБНЫХ ТРУБ | 1973 |

|

SU396170A1 |

I

Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья.

Известен раструбный стержень для образования раструбной полости труб, формообразующая часть которого, с целью обеспечения свободной усадки отливки и облегчения извлечения стержня из отливки, расчленена на отдельные сегменты и секторы, выполненные с конусными гнездами на торце, которыми они садятся на конусные штыри фланца шпинделя. Вне литейной формы сегменты и секторы частично сняты с конических посадок и отодвинуты от фланца пружинами, а при установке стержня в форму прижимаются к фланцу и фиксируются конусными посадками в заданном положении.

Конструкция данного стержня достаточно проста и обеспечивает извлечение его при усадке остывающей отливки 1.

Однако из-за быстрого обгорания контактирующих с жидким металлом острых кромок сегментов и секторов, этот стержень недолговечен в работе и не находит применения в массовом производстве центробежнолитых труб.

Применение же защитного покрытия в виде слоя теплоизолирующей краски, наносимой пульверизатором или методом окунания, не представляется возможным из-за того, что вне литейной формы сегменты и секторы не зафиксированы. Они могут произвольно смещаться в любую сторону на величину зазора в конической посадке и образовывать зазоры между их стыкуемыми плоскостями, куда проникает краска и нарушает геометрию стержня. Кроме того,

fO происходит износ от трения стыкуемых плоскостей сегментов и секторов и появление зазоров между ними при их фиксированном положении на конических посадках. В результате этого металл, проникающий в зазоры, затрудняет извлечение стержня и

15 ухудщает поверхность полости раструба.

Известен также раструбный стержень, расчлененный на отдельные сегменты и секторы, снабженные радиально расположенными Т-образными хвостовиками, установленными в Т-образных пазах центрального корпуса с возможностью радиального перемещения под действием центробежных сил.

При вращении стержня вместе с литейной формой сегменты и секторы раздвигаются под действием центробежных сил и фиксируются в заданном положении Т-образными посадками. При извлечении из формы и прекращении вращения сегменты и секторы могут произвольно изменять свое положение на сколько позволяют зазоры в Т-образных посадках 2.

Однако в данном стержне отсутствует фиксирование сегментов и секторов вне литейной формы.

Кроме указанных недостатков, в известных стержнях быстро изнащиваются и формообразующие поверхности сегментов и секторов, так как в процессе извлечения из отливки они прижаты к ней центробеж ными силами и испытывают трение.

Цель изобретения - повыщение работоспособности стержня, облегчение извлечения его из отливки и улучщение поверхности полости раструба.

Поставленная цель достигается тем, что .в стержне, включающем корпус с запорным фланцем и формообразующий стакан, расчлененный на отдельные секторы двух разновидностей - суженные и расщиренные к центру стержня, расположенные но окружности через один, секторы, суженные к центру, снабжены тягами с заплечиками, взаимодействующими с расширенными к центру секторами, и выполнены с выступами на их торцах,входящими в пазы на запорном фланце и на крыщке, подпружиненной относительно центральной втулки, выполненной с радиальными пазами, а секторы, расширенные к центру снабжены подпружиненными тягами с заплечиками, пропущенными через отверстия в стенке корпуса и через радиальные пазы центральной втулки и взаимодействующими своими заплечиками с центральной втулкой.

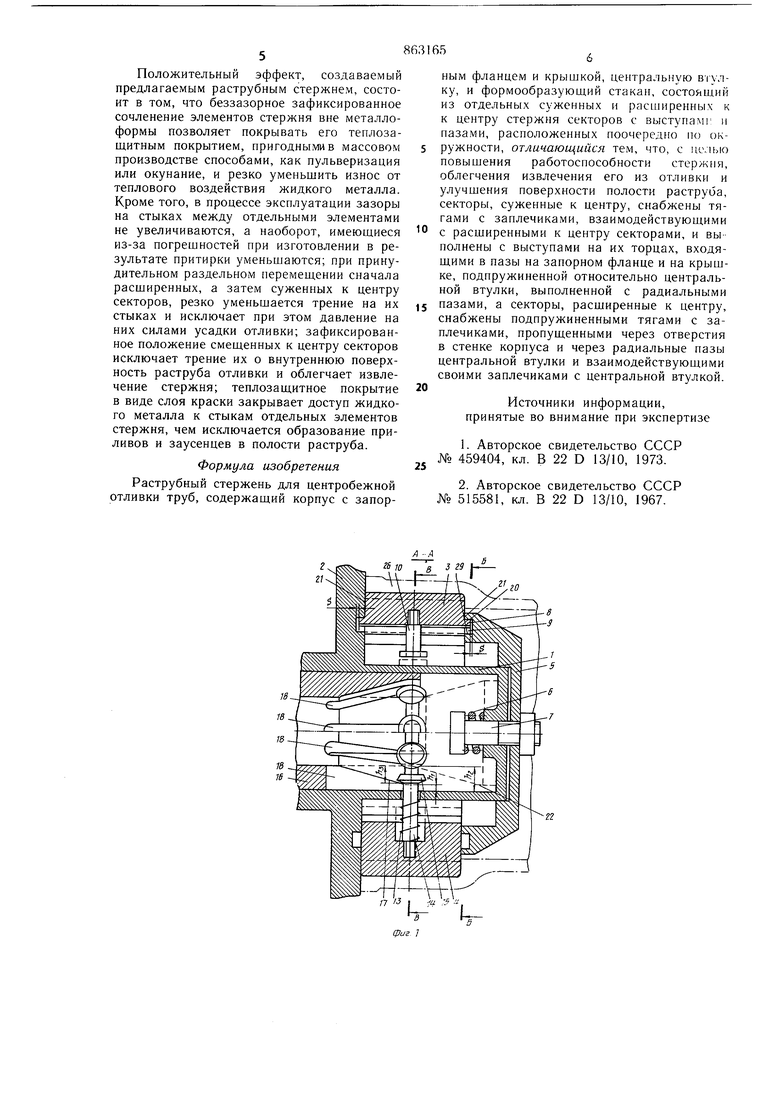

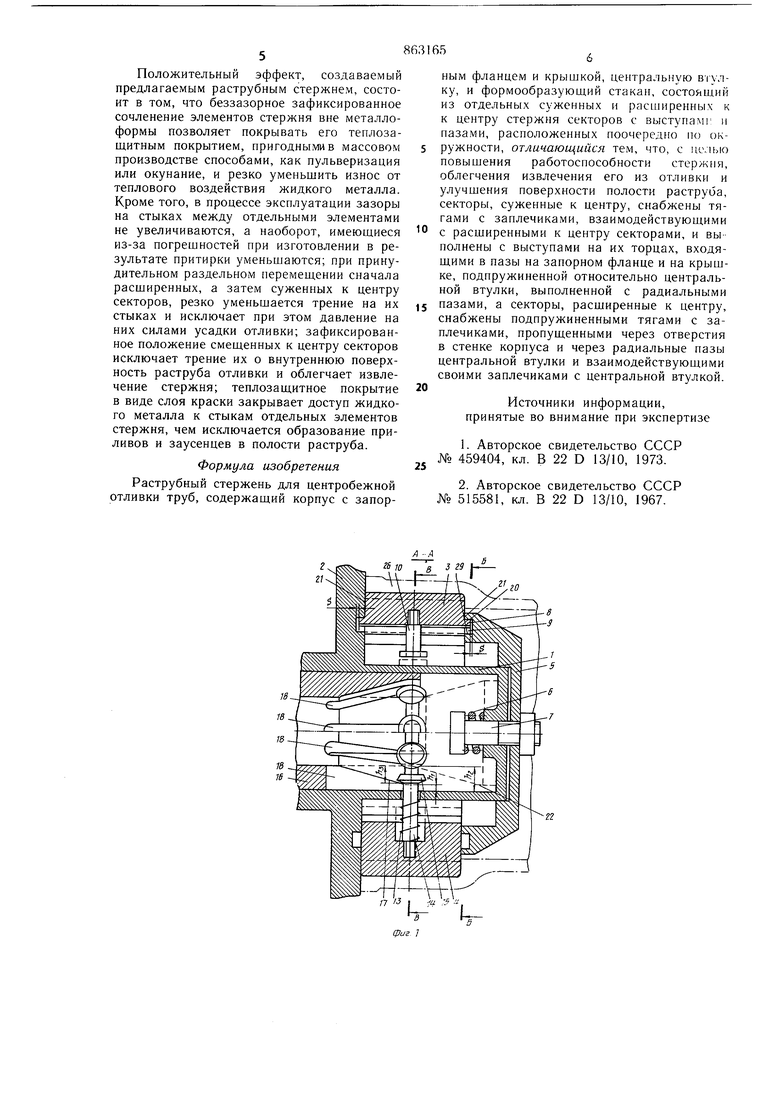

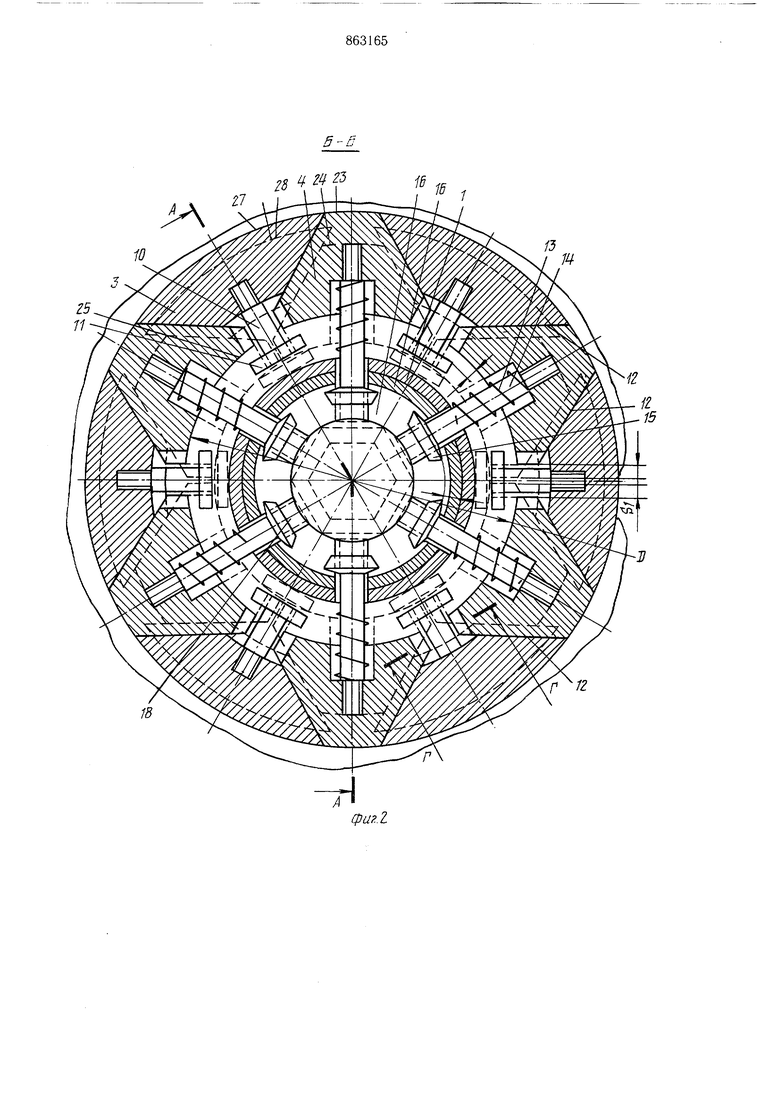

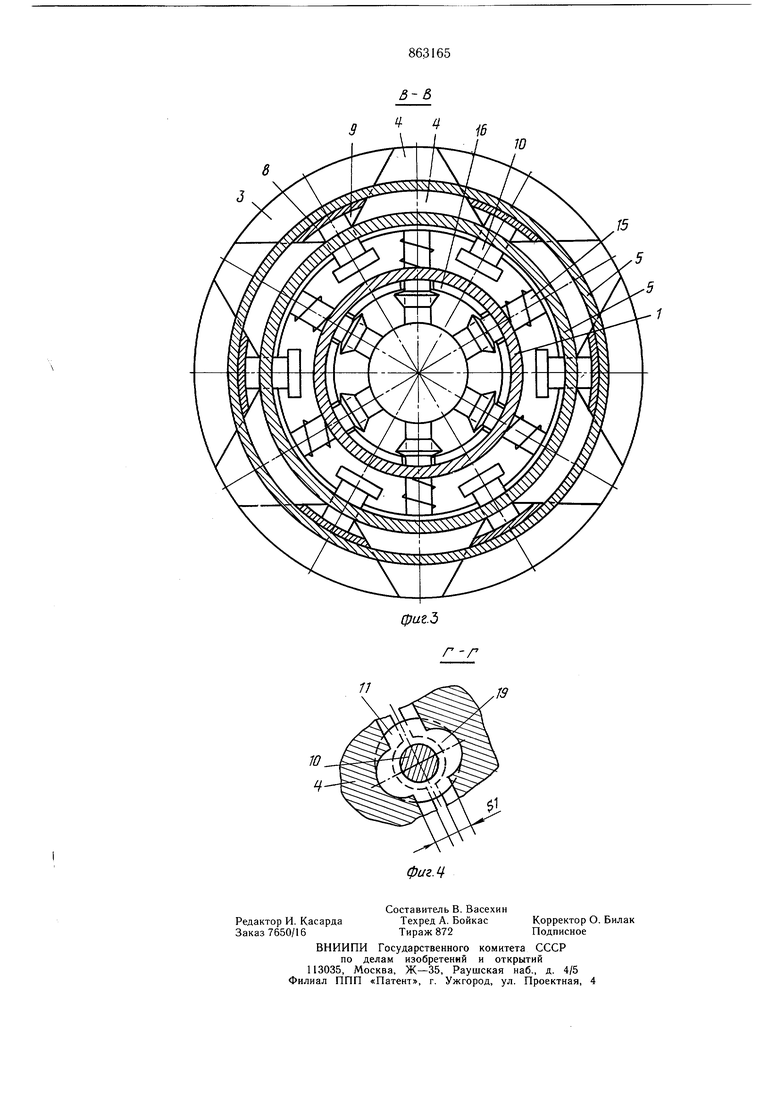

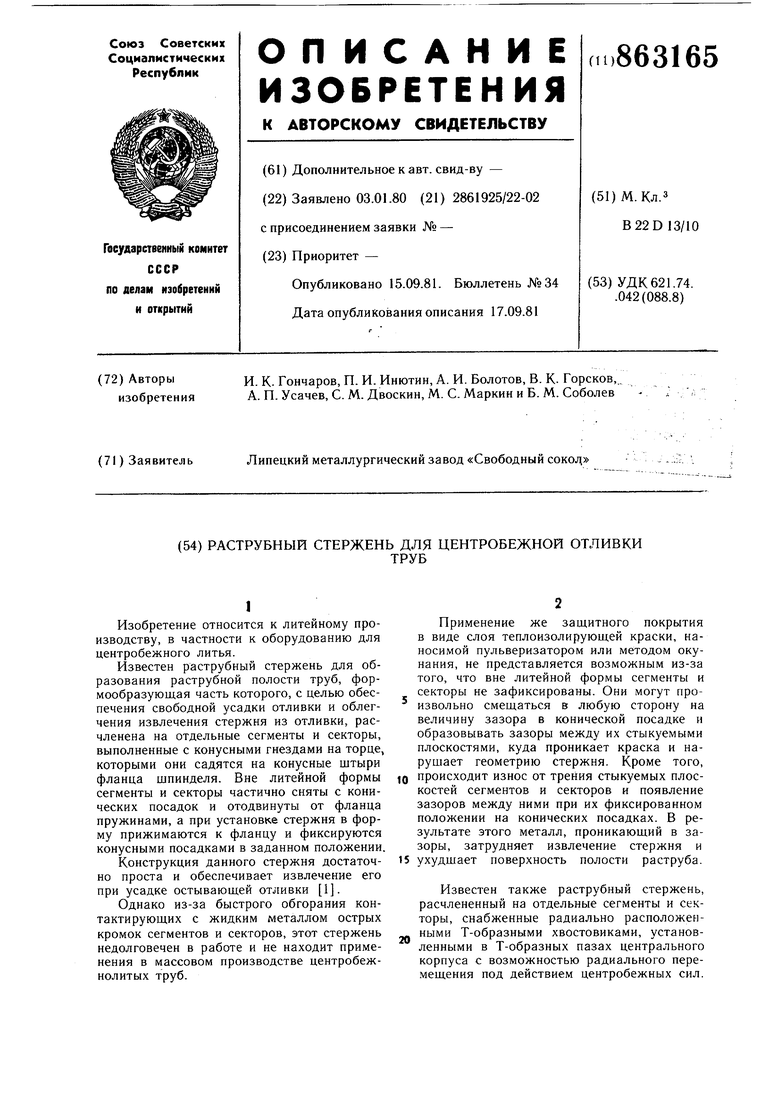

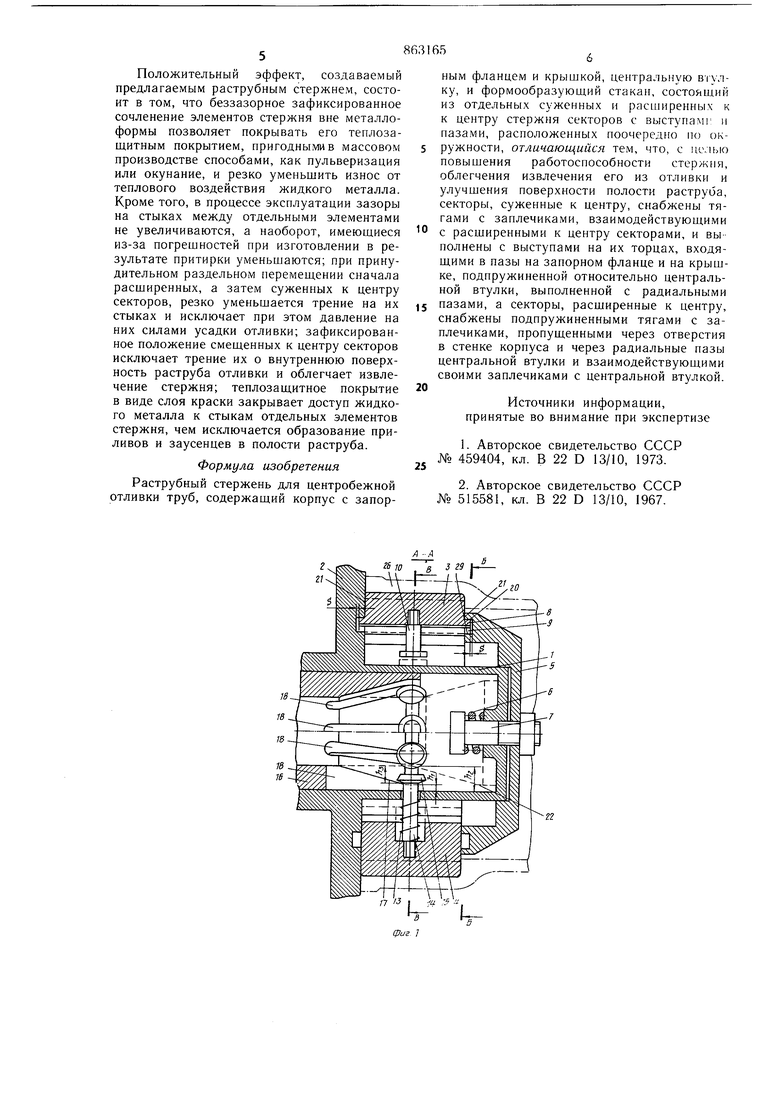

На фиг. 1 изображен стержень, разрез А-А на фиг. 2; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В-В на фиг. 1; на фиг. 4 - разрез Г-Г на фиг. 2.

Раструбный стержень состоит из корпуса 1 с запорным фланцем 2, формообразующего стакана, расчлененного на суженные к центру стержня секторы 3 и расщиренные к центру стержня секторы 4, и прижимающей секторы 3 и 4 к фланцу 2 крышки 5 под действием пружины 6 через болт 7. Секторы 3 выполнены с выступами 8, размещенными в пазах 9 на фланце 2 и крышке 5 и снабжены тягами 10, взаимодействующими своими заплечиками 11 с секторами 4. Между торцами выступов 8 на секторах 3 и днип1ами пазов 9 на фланце 2 и крышке 5 предусмотрены зазоры vS для обеспечения беззазорных стыков между фланцем, торцами секторов 3 и 4, крышкой 5. Секторы 4 выполнены без выступов на торцах, плоскостями 12, образующими клин, распирают секторы .4 и снабжены механизмом их радиального перемещения, включающим пружины 13, тяги 14 с заплечиками 15 и центральную втулку 16 с внутренним конусом 17 и радиальными прорезями 18. Для возможности смещения секторов 4 к центру стержня 5 они выполнены со срезами, образующими зазоры S| и с выемками 19 по тяги 10.

В .положении, представленном на чертежах, втулка 16 смещена в левое крайнее положение, когда между заплечиками 15 и корпусом 1 находится наименьшая ее толщина hi и имеется зазор S.

При этом под действием пружин 13 секторы 3 своими выступами 8 прижаты к внешним стенкам 20 пазов 9, а секторы 4 плоскостями 12 распирают секторы 3, чем фиксируют их в окружном и радиальном направлениях. Наличие зазора S; обеспечивает беззазорные стыки между секторами 3 и 4 по плоскостям 12. На стыках секторов 3 и 4 с фланцем 2 в плоскостях 21 зазоры исключаются прижатием секторов крышкой 5 под действием пружины 6.

При таком беззазорном соединении и фиксированном положении элементов стержня на рабочую поверхность формообразующего стакана наносится слой теплоизолирующей защитной краски, и после ее высыхания стержень устанавливается в металлоформу.

Под действием центробежных сил, при вращении металлоформы, секторы 3 и 4 стержня еще прочнее закрепляются в за данном положении. После заливки металла и образования затвердевщей корки металла отливки на поверхности стержня втулку 16 перемещают в правое крайнее положение 22, При этом перемещении сначала выбирается 5 зазор S между конусом 17 и заплечиками 15 а затем тягами 14 секторы 4 выводятся из контакта с секторами 3 по плоскостям 12 и перемещаются к корпусу 1 из положения 23 в положение 24.

Пока не выберется зазор S между внут0 ренней поверхностью 25 секторов 4 диаметром D и заплечиками 11 тяг 10, секторы 3 могут оставаться прилегающими к отливке 26, а с момента контакта секторов 4 с заплечиками 11 тяг 10 секторы 3 принудите.Г1ьно смещаются из положения 27 в положение 28, при котором их выступы 8 упираются во внутренние стенки 29 пазов 9.

Когда заканчивается перемещение втулки 16 в положение 22, между заплечикам 15 и корпусом 1 находится ее наибольшая тол0 шина hj, а тяги 14 с секторами 4 смещены к центру на величину Ьз и удерживают секторы 3 в положении 28.

При смещенных к центру секторах формообразующего стакана стержень выводится из отливки, после чего движением втулки 16 в левое крайнее положение приводится в исходное состояние для охлаждения и нанесения теплозащитного покрытия.

Положительный эффект, создаваемый предлагаемым раструбным стержнем, состоит в том, что беззазорное зафиксированное сочленение элементов стержня вне металлоформы позволяет покрывать его теплозащитным покрытием, пригодными в массовом производстве способами, как пульверизация или окунание, и резко уменьшить износ от теплового воздействия жидкого металла. Кроме того, в процессе эксплуатации зазоры на стыках между отдельными элементами не увеличиваются, а наоборот, имеющиеся из-за погрещностей при изготовлении в результате притирки уменьщаются; при принудительном раздельном перемещении сначала расщиренных, а затем суженных к центру секторов, резко уменьшается трение на их стыках и исключает при этом давление на них силами усадки отливки; зафиксированное положение смещенных к центру секторов исключает трение их о внутреннюю поверхность раструба отливки и облегчает извлечение стержня; теплозащитное покрытие в виде слоя краски закрывает доступ жидкого металла к стыкам отдельных элементов стержня, чем исключается образование приливов и заусенцев в полости раструба.

Формула изобретения

Раструбный стержень для центробежной отливки труб, содержащий корпус с запорным фланцем и крышкой, центральную втулку, и формообразующий стакан, состоящий из отдельных суженных и расширенных к к центру стержня секторов с выступам ; и пазами, расположенных поочередно по окружности, отличающийся тем, что, с целью повышения работоспособности стержня, облегчения извлечения его из отливки и улучшения поверхности полости раструба, секторы, суженные к центру, снабжены тягами с заплечиками, взаимодействующими

с расширенными к центру секторами, и выполнены с выступами на их торцах, входящими в пазы на запорном фланце и на крыщке, подпружиненной относительно центральной втулки, выполненной с радиальными

пазами, а секторы, расширенные к центру, снабжены подпружиненными тягами с заплечиками, пропущенными через отверстия в стенке корпуса и через радиальные пазы центральной втулки и взаимодействующими своими заплечиками с центральной втулкой.

Источники информации, принятые во внимание при экспертизе

1Авторское свидетельство СССР № 459404, кл. В 22 D 13/10, 1973.

2Авторское свидетельство СССР № 515581, кл. В 22 D 13/10, 1967.

X) -А

Авторы

Даты

1981-09-15—Публикация

1980-01-03—Подача