Область техники, к которой относится изобретение

Изобретение относится к способу получения модифицированного сопряженного диенового полимера, модифицированному сопряженному диеновому полимеру, резиновой композиции, элементу шины, включающему резиновую композицию, и шине, включающей элемент шины. В частности, настоящее изобретение относится к способу получения модифицированного сопряженного диенового полимера, который обеспечивает получение модифицированного сопряженного диенового полимера, используемого как материал для вулканизованной резины, проявляющей низкое тепловыделение и отличную износостойкость, модифицированному сопряженному диеновому полимеру, полученному данным способом, резиновой композиции, включающей модифицированный сопряженный диеновый полимер, элементу шины, включающему резиновую композицию, и шине, включающей элемент шины.

Предшествующий уровень

За последние годы возрастает необходимость в снижении расхода топлива в автомобилях наряду с требованием экономии энергии. Для удовлетворения данных требований проведены исследовательские и конструкторские работы. Например, для шин желательно снижение сопротивления качению. Сопротивление качению шин может быть снижено различными методами, такими как оптимизация конструкции шины и материала шины. В частности, снижение сопротивления качению изучено с точки зрения материала шины (т.е. состава резины, которая проявляет низкое тепловыделение).

Например, в качестве резиновой композиции, обеспечивающей низкое тепловыделение, разработана резиновая композиция, которая содержит модифицированный каучук и диоксид кремния или технический углерод в качестве наполнителя. Например, предложен модифицированный каучук, полученный модификацией участвующих в полимеризации концов цепей сопряженного диенового полимера, полученного анионной полимеризацией с использованием литийорганического соединения с алкоксисилановым производным, имеющим функциональную группу, которая взаимодействует с наполнителем.

Однако большинство модифицированных каучуков получают модификацией полимера, концы полимерных цепей которого являются живущими. В частности, предложено лишь небольшое число модифицированных каучуков, полученных модификацией цис-1,4-полибутадиена, который является особенно важным материалом для резины боковин шины или резины протектора шины. Кроме того, резиновая композиция, которая содержит модифицированный каучук, полученный модификацией цис-1,4-полибутадиена, и наполнитель, такой как диоксид кремния или технический углерод, не проявляют достаточного эффекта от модификации. А именно тепловыделение полученной из такой композиции резины снижено недостаточно. В частности, модифицированный каучук, используемый для изготовления резиновой композиции, содержащей технический углерод, проявляет эффект модификации лишь в незначительной степени.

Чтобы решить вышеупомянутые проблемы, был предложен способ, который предусматривает использование модифицированного по концам цепей сопряженного диенового полимера, полученного взаимодействием активного конца сопряженного диенового полимера, имеющего высокое содержание цис-звеньев и полученного при использовании катализатора на основе редкоземельных элементов, с алкоксисилановым производным с функциональными группами, которое взаимодействует с наполнителем, и способ, который предусматривает использование модифицированного каучука, полученного добавлением катализатора конденсации в реакционную систему при осуществлении алкоксисилановой модификации (см. патентные документы 1 и 2).

Патентный документ 1: WO 03/046020.

Патентный документ 2: патентная заявка Японии JP-A-2005-8870.

Сущность изобретения

Однако резиновая композиция, обеспечивающая достаточно низкое тепловыделение, не была разработана, даже когда использовали модифицированный сопряженный диеновый полимер, полученный способом, предложенным в патентных документах 1 или 2. Поэтому было желательным разработать модифицированный сопряженный диеновый полимер, который может быть использован в качестве материала резиновой смеси для получения резины с низким тепловыделением, и способ его получения. Кроме того, существует проблема, что модифицированный сопряженный диеновый полимер, полученный способом, предложенным в патентном документе 1 или 2, даст резину с низкой износостойкостью.

Настоящее изобретение было разработано с учетом вышеуказанных проблем. Настоящее изобретение относится к способу получения модифицированного сопряженного диенового полимера, с помощью которого можно получить модифицированный сопряженный диеновый полимер, используемый в качестве материала для резиновой композиции, обеспечивающей низкое тепловыделение и отличную износостойкость при сохранении остальных требуемых свойств резин на основе данной резиновой композиции, к модифицированному сопряженному диеновому полимеру, полученному данным способом, резиновой композиции, включающей модифицированный сопряженный диеновый полимер, элементу шины, включающему резиновую композицию, и шине, включающей элемент шины.

Авторы настоящего изобретения провели обширные исследования с целью решения вышеназванной задачи. Как результат этого, авторы изобретения установили, что вышеназванная цель может быть достигнута получением модифицированного сопряженного диенового полимера путем осуществления реакции модификации, которая обеспечивает введение алкоксисиланового соединения в активный конец цепи конкретного сопряженного диенового полимера, а затем осуществления реакции конденсации остатка алкоксисиланового соединении в присутствии конкретного катализатора конденсации. Данный установленный факт привел к завершению настоящего изобретения.

А именно настоящее изобретение относится к способу получения модифицированного сопряженного диенового полимера, модифицированному сопряженному диеновому полимеру, полученному данным способом, резиновой композиции, включающей модифицированный сопряженный диеновый полимер, элементу шины, включающему резиновую композицию, и шине, включающей элемент шины, определенный ниже.

[1] Способ получения модифицированного сопряженного диенового полимера включает стадию модификации (А), на которой сопряженный диеновый полимер, имеющий содержание цис-1,4-связей 98,5% или больше и обладающий активным концом, подвергают реакции модификации с введением алкоксисиланового соединения, имеющего две или несколько реакционных групп, включая алкоксисилановую группу, в активный конец цепи сопряженного диенового полимера, и стадию конденсации (В), на которой остаток алкоксисиланового соединения, введенного в активный конец цепи, подвергают реакции конденсации в присутствии катализатора конденсации, который включает, по меньшей мере, один элемент из группы 4А, 2В, 3В, 4В и 5В периодической таблицы.

[2] Способ получения модифицированного сопряженного диенового полимера согласно п.[1], где сопряженный диеновый полимер полимеризован в присутствии каталитической композиции, которая включает смесь компонентов (а)-(с) в качестве основного компонента, компонент (а) представляет собой содержащее лантаноид соединение, которое содержит, по меньшей мере, один элемент из лантаноидов или продукт реакции, полученный взаимодействием лантаноид-содержащего соединения с основанием Льюиса, компонент (b) представляет собой, по меньшей мере, одно соединение, выбранное из алюминоксана и алюминийорганического соединения, соответствующего общей формуле (1): AlR1R2R3 (где R1 и R2 по отдельности представляют собой углеводородную группу, содержащую от 1 до 10 атомов углерода, или атом галогена, и R3 представляет собой углеводородную группу, содержащую от 1 до 10 атомов углерода, которые те же, что у R1 и R2, или отличаются от них), и компонент (с) представляет собой йодсодержащее соединение, которое содержит, по меньшей мере, один атом йода в молекулярной структуре.

[3] Способ получения модифицированного сопряженного диенового полимера в соответствии с п.[1] или [2], где сопряженный диеновый полимер имеет отношение (Mw/Mn) средневесовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn), определенное методом гельпроникающей хроматографии, 3,5 или меньше.

[4] Способ получения модифицированного сопряженного диенового полимера в соответствии с любым из пп.[1]-[3], где сопряженный диеновый полимер имеет содержание 1,2-виниловых связей 0,5 масс.% или меньше.

[5] Способ получения модифицированного сопряженного диенового полимера в соответствии с любым из пп.[1]-[4], где катализатор конденсации включает титан (Ti).

[6] Способ получения модифицированного сопряженного диенового полимера в соответствии с любым из пп.[1]-[5], где алкоксисилановое соединение включает, по меньшей мере, одну функциональную группу, выбранную из (f) эпоксидной группы, (g) изоцианатной группы, (h) карбонильной группы и (i) цианогруппы.

[7] Способ получения модифицированного сопряженного диенового полимера в соответствии с любым из пп.[1]-[6], где дополнительно добавляют алкоксисилановое соединение, которое включает, по меньшей мере, одну функциональную группу, выбранную из (j) аминогруппы, (k) иминогруппы и (l) меркаптогруппы.

[8] Способ получения модифицированного сопряженного диенового полимера в соответствии с любым из пп.[1]-[7], где реакцию конденсации на стадии конденсации (В) осуществляют в водном растворе, имеющем рН среды от 9 до 14 и температуру от 85 до 180°С.

[9] Способ получения модифицированного сопряженного диенового полимера в соответствии с любым из пп.[1]-[8], где сопряженное диеновое соединение, которое образует модифицированный сопряженный диеновый полимер, представляет собой, по меньшей мере, одно сопряженное диеновое соединение, выбранное из 1,3-бутадиена, изопрена и 2,3-диметил-1,3-бутадиена.

[10] Модифицированный сопряженный диеновый полимер, полученный способом получения модифицированного сопряженного диенового полимера в соответствии с любым из пп.[1]-[9].

[11] Резиновая композиция, включающая модифицированный сопряженный диеновый полимер по п.[10] в качестве каучукового компонента.

[12] Резиновая композиция по п.[11], дополнительно включающая, по меньшей мере, один компонент, выбранный из группы, состоящей из технического углерода и диоксида кремния.

[13] Резиновая композиция по п.[12], где резиновая композиция включает, по меньшей мере, один компонент, выбранный из группы, состоящей из технического углерода и диоксида кремния, в количестве от 20 до 120 масс.ч. в расчете на 100 масс.ч. каучукового компонента, который содержит модифицированный сопряженный диеновый полимер в количестве от 20 масс.% или больше.

[14] Резиновая композиция по любому из пп.[11]-[13], где каучуковый компонент включает от 20 до 100 масс.% модифицированного сопряженного диенового полимера и от 0 до 80 масс.%, по меньшей мере, одного каучукового компонента, выбранного их группы, включающей натуральный каучук, синтетический изопреновый каучук, бутадиеновый каучук, бутадиен-стирольный каучук, каучук на основе этилен-α-олефинового сополимера, каучук на основе этилен-α-олефин-диенового сополимера, каучук на основе бутадиен-акрилонитрильного сополимера, хлоропреновый каучук и галогенированный бутилкаучук (при условии, что модифицированный сопряженный диеновый полимер+каучуковый компонент, отличный от модифицированного сопряженного диенового полимера=100 масс.%).

[15] Элемент шины, включающий резиновую композицию по любому из пп.[11]-[14].

[16] Шина, включающая элемент шины по п.[15].

Поскольку способ получения модифицированного сопряженного диенового полимера согласно настоящему изобретению включает стадию модификации (А), на которой сопряженный диеновый полимер, имеющий содержание цис-1,4-связей 98,5% или больше и содержащий активный конец, подвергают реакции модификации с введением алкоксисиланового соединения в активный конец цепи сопряженного диенового полимера, и стадию конденсации (В), на которой остаток алкоксисиланового соединения, введенного в активный конец, подвергают реакции конденсации в присутствии катализатора конденсации, который включает, по меньшей мере, один элемент из числа элементов групп 4А, 2В, 3B, 4B и 5B периодической таблицы; то может быть получен модифицированный сопряженный диеновый полимер, который может быть подходящим образом использован как материал для получения вулканизованной резины, обладающей низким тепловыделением и отличной износостойкостью.

Поскольку модифицированный сопряженный диеновый полимер согласно настоящему изобретению получен способом получения модифицированного сопряженного диенового полимера согласно настоящему изобретению, то модифицированный сопряженный диеновый полимер может быть использован как материал для изготовления вулканизованной резины, обладающей низким тепловыделением и отличной износостойкостью.

Поскольку резиновая композиция согласно настоящему изобретению включает модифицированный сопряженный диеновый полимер согласно настоящему изобретению в качестве каучукового компонента, то резиновая композиция может быть использована как материал для получения вулканизованной резины, обладающей низким тепловыделением и отличной износостойкостью.

Поскольку элемент шины согласно настоящему изобретению включает резиновую композицию согласно настоящему изобретению, то элемент шины дает низкое тепловыделение и обладает отличной износостойкостью.

Поскольку шина согласно настоящему изобретению включает элемент шины согласно настоящему изобретению, то шина проявляет малое тепловыделение и отличную износостойкость.

Наилучший вариант осуществления изобретения

Ниже рассмотрены предпочтительные варианты осуществления настоящего изобретения. Следует обратить внимание, что настоящее изобретение не ограничивается следующими вариантами его осуществления. Могут быть сделаны различные модификации и усовершенствования следующих вариантов осуществления изобретения без отклонения от объема притязаний настоящего изобретения на основе знаний специалистов в данной области.

[1] Способ получения модифицированного сопряженного диенового полимера

Способ получения модифицированного сопряженного диенового полимера согласно настоящему изобретению рассмотрен ниже. Способ получения модифицированного сопряженного диенового полимера согласно настоящему изобретению включает стадию модификации (А), на которой сопряженный диеновый полимер, имеющий содержание цис-1,4-связей 98,5% или больше и содержащий активный конец, подвергают реакции модификации с введением алкоксисиланового соединения, содержащего две или несколько реакционных групп, включая алкоксисилильную группу, в активный конец цепи сопряженного диенового полимера, и стадию конденсации (В), на которой остаток алкоксисиланового соединения, введенного в активный конец, подвергают реакции конденсации в присутствии катализатора конденсации, который включает, по меньшей мере, один элемент из числа элементов групп 4А, 2В, 3B, 4B и 5B периодической таблицы.

А именно модифицированный сопряженный диеновый полимер, который обеспечивает низкое тепловыделение (т.е. обеспечивает низкий расход топлива) и отличную износостойкость, может быть получен осуществлением реакции модификации, с помощью которой вводят алкоксисилановое соединение в активный конец цепи сопряженного диенового полимера, имеющего содержание цис-1,4-связей 98,5% или больше, и осуществлением реакции конденсации по остатку алкоксисиланового соединения, введенного в активный конец цепи полимера, в присутствии катализатора конденсации, который включает, по меньшей мере, один элемент из числа элементов групп 4А, 2В, 3В, 4В и 5В периодической таблицы. Резиновая композиция, которая обладает отличной перерабатываемостью, может быть получена смешением модифицированного сопряженного диенового полимера, полученного способом согласно настоящему изобретению, с техническим углеродом и диоксидом кремния. Вулканизованная резина, полученная вулканизацией резиновой композиции, имеет низкое тепловыделение и отличную износостойкость.

[1-1] Стадия модификации (А)

Способ получения модифицированного сопряженного диенового полимера согласно настоящему изобретению включает стадию модификации (А). На стадии модификации (А) сопряженный диеновый полимер, имеющий содержание цис-1,4-связей 98,5% или больше и содержащий активный полимерный конец, подвергают реакции модификации с введением алкоксисиланового соединения в активный конец сопряженного диенового полимера.

[1-1-1] Сопряженный диеновый полимер

Сопряженный диеновый полимер, используемый в способе получения модифицированного сопряженного диенового полимера согласно настоящему изобретению, имеет содержание цис-1,4-связей 98,5% или больше и обладает активным концом полимерной цепи. Содержание цис-1,4-связей предпочтительно составляет 99,0% или больше и более предпочтительно 99,2% или больше. Если содержание цис-1,4-связей составляет меньше 98,5%, то вулканизованная резина, полученная при вулканизации резиновой композиции, которая включает модифицированный сопряженный диеновый полимер, может не дать низкого тепловыделения и достаточной износостойкости. Термин «содержание цис-1,4-связей», используемый в настоящем документе, относится к величине, рассчитанной по интенсивности сигнала, измеренного методом ЯМР анализа.

В качестве сопряженного диенового полимера может быть использован, например, полимер, содержащий повторяющиеся звенья, образованные мономером, выбранным из группы, включающей 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен и мирцен. Предпочтительно использовать полимер, содержащий повторяющиеся звенья, образованные мономером, выбранным из группы, включающей 1,3-бутадиен, изопрен и 2,3-диметил-1,3-бутадиен.

Сопряженный диеновый полимер может быть полимеризован в присутствии или отсутствии растворителя. Растворителем (растворителем полимеризации), используемым при полимеризации, может быть инертный органический растворитель. Примеры инертных органических растворителей включают насыщенные алифатические углеводороды, содержащие от 1 до 4 атомов углерода, такие как бутан, пентан, гексан и гептан; насыщенные алициклические углеводороды, содержащие от 6 до 20 атомов углерода, такие как циклопентан и циклогексан; моноолефины, такие как 1-бутен и 2-бутен; ароматические углеводороды, такие как бензол, толуол и ксилол, и галогенсодержащие углеводороды, такие как метиленхлорид, хлороформ, тетрахлорид углерода, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, хлорбензол, бромбензол и хлортолуол.

Температура реакции полимеризации при получении сопряженного диенового полимера предпочтительно составляет от -30 до 200°С и более предпочтительно от 0 до 150°С. Реакцию полимеризации можно проводить произвольным методом. Реакцию полимеризации можно проводить с использованием реактора периодического действия или можно непрерывно осуществлять с использованием многостадийного реактора или т.п. При использовании растворителя полимеризации концентрация мономера в растворителе предпочтительно составляет от 5 до 50 масс.% и более предпочтительно от 7 до 35 масс.%. Предпочтительно предотвращать загрязнение полимеризационной системы от дезактивирующих соединений, таких как кислород, вода или диоксид углерода, с точки зрения образования сопряженного диенового полимера и предотвращения дезактивации сопряженного диенового полимера, имеющего активные концы полимерных цепей.

В качестве сопряженного диенового полимера, используемого в способе получения модифицированного сопряженного диенового полимера согласно настоящему изобретению, предпочтительно использовать сопряженный диеновый полимер, который полимеризован в присутствии каталитической композиции (далее по тексту называемой «катализатором»), которая включает смесь следующих компонентов (а)-(с) в качестве основного компонента:

(а) содержащее лантаноид соединение, которое содержит, по меньшей мере, один элемент или продукт реакции, полученный при взаимодействии содержащего лантаноид соединения с основанием Льюиса,

(b) по меньшей мере, одно соединение, выбранное из алюминоксана и алюминийорганического соединения, описываемого общей формулой (1): AlR1R2R3 (где R1 и R2 по отдельности представляют собой углеводородную группу, содержащую от 1 до 10 атомов углерода, или атом водорода, и R3 представляет собой углеводородную группу, содержащую от 1 до 10 атомов углерода, которая такая же как R1 и R2 или отличается от них),

(с) йодсодержащее соединение, которое содержит, по меньшей мере, один атом йода в молекулярной структуре.

Сопряженные диеновые полимеры, имеющие содержание цис-1,4-связей 98,5% или больше, могут быть получены при использовании данного катализатора. Поскольку при использовании данного катализатора нет необходимости в проведении реакции полимеризации при чрезвычайно низкой температуре, то работа упрощается, так что процесс промышленного производства ускоряется.

[1-1-1-a] Компонент (а)

Компонентом (а) является содержащее лантаноид соединение, которое содержит, по меньшей мере, один лантаноидный элемент или продукт реакции, полученный при взаимодействии содержащего лантаноид соединения с основанием Льюиса. В качестве лантаноида предпочтительно использовать неодим, молибден, празеодим, церий, лантан, гадолиний и самарий. Из них неодим является особенно предпочтительным для применения в способе получения согласно настоящему изобретению. В способе получения согласно настоящему изобретению элементы ряда лантаноидов могут быть использованы по отдельности или в комбинации. Конкретные примеры содержащего лантаноид соединения включают карбоксилат лантаноида, алкоксид лантаноида, комплекс лантаноид-β-дикетон, фосфат лантаноида, фосфит лантаноида и т.п. Из них карбоксилат лантаноида или фосфат лантаноида являются предпочтительными, и карбоксилат лантаноида является более предпочтительным.

Конкретные примеры карбоксилата лантаноида включают карбоксилаты, описываемые общей формулой (2) (R4-CO2)3M (где М представляет собой лантаноид и R4 представляет собой углеводородную группу, имеющую от 1 до 20 атомов углерода). R4 в вышеприведенной формуле предпочтительно представляет собой насыщенную или ненасыщенную, линейную, разветвленную или циклическую алкильную группу. Карбоксильная группа соединена с первичным, вторичным или третичным атомом углерода. Конкретные примеры включают соли октановой кислоты, 2-этилгексановой кислоты, олеиновой кислоты, стеариновой кислоты, бензойной кислоты, нафтеновой кислоты, «версатиновой кислоты» (т.е. карбоновой кислоты, в которой карбоксильная группа соединена с третичным атомом углерода, производимой Shell Chemicals Co., Ltd.) и т.п. Из них предпочтительной является соль версатиновой кислоты, 2-этилгексановой кислоты или нафтеновой кислоты.

Конкретные примеры алкоксида лантаноида включают алкоксиды, описываемые общей формулой (3) (R5O)3M (где М представляет собой лантаноид). Конкретные примеры алкоксигруппы, представленной R5O, включают 2-этилгексилалкоксигруппу, олеилалкоксигруппу, стеарилалкоксигруппу, феноксигруппу, бензилалкоксигруппу и т.п. Из них предпочтительной является 2-этилгексилалкоксигруппа или бензилалкоксигруппа.

Конкретные примеры комплекса лантаноид-β-дикетон включают комплекс ацетилацетон, комплекс бензоилацетон, комплекс пропионитрилацетон, комплекс валерилацетон, комплекс этилацетилацетон и т.п. Из них предпочтительным является комплекс ацетилацетон или этилацетилацетон.

Конкретные примеры фосфата или фосфита лантаноида включают соли лантаноида бис(2-этилгексил)фосфата, бис(1-метилгептил)фосфата, бис(п-нонилфенил)фосфата, бис(полиэтиленгликоль-п-нонилфенил)фосфата, (1-метилгептил)(2-этилгексил)фосфата, (2-этилгексил)(п-нонилфенил)фосфата, моно-2-этилгексил-2-этилгексилфосфоната, моно-п-нонилфенил-2-этилгексилфосфоната, бис(2-этилгексил)фосфината, бис(1-метилгептил)фосфината, бис(п-нонилфенил)фосфината, (1-метилгептил)(2-этилгексил)фосфината, (2-этилгексил)(п-нонилфенил)фосфината и т.п. Из них соль лантаноида бис(2-этилгексил)фосфата, бис(1-метилгептил)фосфата, моно-2-этилгексил-2-этилгексилфосфоната или бис(2-этилгексил)фосфината является предпочтительной.

Из вышеупомянутых содержащих лантаноид соединений фосфат неодима или карбоксилат неодима является предпочтительным, а карбоксилат неодима, такой как неодиевая соль версатиновой кислоты или 2-этилгексаноат неодима, является особенно предпочтительным.

Для того, чтобы растворить содержащее лантаноид соединение в растворителе или стабильно хранить содержащее лантаноид соединение в течение длительного промежутка времени, также предпочтительно смешать содержащее лантаноид соединение с основанием Льюиса или использовать продукт взаимодействия, полученный при взаимодействии содержащего лантаноид соединения с основанием Льюиса. Количество основания Льюиса предпочтительно составляет от 0 до 30 моль, более предпочтительно от 1 до 10 моль, в расчете на один моль лантаноида. Конкретные примеры основания Льюиса включают ацетилацетон, тетрагидрофуран, пиридин, N,N-диметилформамид, тиофен, дифениловый простой эфир, триэтиламин, органическое фосфорное соединение, одноатомный или двухатомный спирт и т.п. Компонент (а) может быть использован либо отдельно, либо в комбинации.

[1-1-1-b] Компонент (b)

Компонентом (b) является, по меньшей мере, одно соединение, выбранное из алюминоксана и алюминийорганического соединения, описываемого общей формулой (1): AlR1R2R3 (где R1 и R2 по отдельности представляют собой углеводородную группу, содержащую от 1 до 10 атомов углерода, или атом водорода, и R3 представляет собой углеводородную группу, содержащую от 1 до 10 атомов углерода, которая является такой же, как R1 и R2, или отличается от них).

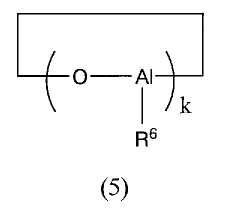

Алюминоксан (далее по тексту может быть назван «алюмоксан») представляет собой соединение, имеющее структуру, показанную следующей общей формулой (4) или (5). Алюмоксан может представлять собой продукт ассоциации алюмоксана, раскрытого в Fine Chemicals, 23 (9). 5(1994), J. Am. Chem. Soc., 115, 497 (1993) и J. am. Chem. Soc., 117, 6465 (1995).

В общих формулах (4) и (5) R6 представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода, и k представляет собой целое число, равное или превышающее 2. Конкретные примеры R6 включают метильную группу, этильную группу, пропильную группу, бутильную группу, изобутильную группу, трет-бутильную группу, гексильную группу, изогексильную группу, октильную группу, изооктильную группу и т.п. Из них метильная группа, этильная группа, изобутильная группа или трет-бутильная группа является предпочтительной, и метильная группа является более предпочтительной. В общих формулах (4) и (5) k предпочтительно означает целое число от 4 до 100.

Конкретные примеры алюмоксана включают метилалюмоксан (далее по тексту может быть назван как «МАО»), этилалюмоксан, н-пропилалюмоксан, н-бутилалюмоксан, изобутилалюмоксан, трет-бутилалюмоксан, гексилалюмоксан, изогексилалюмоксан и т.п. Алюмоксан может быть получен известным способом. Например, алюмоксан может быть получен добавлением монохлорида триалкилалюминия или диалкилалюминия к органическому растворителю (например, бензолу, толуолу или ксилолу), добавлением воды, пара, содержащего пар газообразного азота или соли, содержащей кристаллогидратную воду (например, пентагидрат сульфата меди или гексадекагидрат сульфата алюминия) и осуществлением реакции в смеси. Алюмоксаны могут быть использованы либо по отдельности, либо в комбинации.

Конкретные примеры алюминийорганического соединения, описываемого общей формулой (1), включают триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, тритетрабутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, гидрированный диэтилалюминий, гидрированный ди-н-пропилалюминий, гидрированный ди-н-бутилалюминий, гидрированный диизобутилалюминий, гидрированный дигексилалюминий, гидрированный диизогексилалюминий, гидрированный диоктилалюминий, гидрированный диизооктилалюминий, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изобутилалюминия и т.п. Из них предпочтительными являются гидрированный диизобутилалюминий, триэтилалюминий, триизобутилалюминий, гидрированный диэтилалюминий и т.п. Алюминийорганические соединения могут быть использованы по отдельности или в комбинации.

[1-1-1-e] Компонент (с)

Компонентом (с) является йодсодержащее соединение, которое содержит, по меньшей мере, один атом йода в молекулярной структуре. Сопряженный диеновый полимер, имеющий содержание цис-1,4-связей 98,5% или больше, может быть легко получен при использовании йодсодержащего соединения. Йодсодержащее соединение конкретно не ограничено, пока соединение содержит, по меньшей мере, один атом йода в молекулярной структуре. Примеры йодсодержащих соединений включают йод, йодид триметилсилила, йодид диэтилалюминия, метилйодид, бутилйодид, гексилйодид, октилйодид, йодоформ, метиленйодид, бензилиденйодид, йодид бериллия, йодид магния, йодид кальция, йодид бария, йодид цинка, йодид кадмия, йодид ртути, йодид марганца, йодид рения, йодид меди, йодид серебра, йодид золота и т.п.

Вышеназванным йодсодержащим соединением предпочтительно является йодид кремния, описываемым общей формулой R7 mSiI4-m (где R7 представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода, или атом водорода, и m представляет собой целое число от 0 до 3), соединение на основе йодида углеводорода, описываемой общей формулой R8 nI4-n (где R8 представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода, и n представляет собой целое число от 1 до 3) или йод. Поскольку соединение на основе йодида кремния, соединение на основе йодида углеводорода или йод обладают отличной растворимостью в органическом растворителе, работа упрощается, в результате чего процесс промышленного производства сокращается.

Конкретные примеры соединения на основе йодида кремния (т.е. соединения, описываемого общей формулой (6)), включают триметилсилилйодид, триэтилсилилйодид, диметилсилилдийодид и т.п. Из них предпочтительным является триметилсилилйодид. Конкретные примеры соединения на основе йодида углеводорода (т.е. соединения, описываемого общей формулой (7)) включают метилйодид, бутилйодид, гексилйодид, октилйодид, йодоформ, метиленйодид, бензилиденйодид и т.п. Из них предпочтительным является метилйодид, йодоформ или метилиденйодид. Данные йодсодержащие соединения могут быть использованы либо по отдельности, либо в комбинации.

Составляющая доля в смеси каждого компонента (компонентов (а)-(с)) может быть подобрана соответствующим образом. Компонент (а) предпочтительно используется в количестве от 0,00001 до 1,0 ммоль и более предпочтительно от 0,0001 до 0,5 ммоль в расчете на 100 г сопряженного диенового соединения. Если количество компонента (а) составляет меньше 0,00001 ммоль, полимеризационная активность может снизиться. Если количество компонента (а) составляет больше 1,0 ммоль, может возникнуть необходимость в стадии обеззоливания вследствие увеличения концентрации катализатора.

При использовании алюмоксана в качестве компонента (b) предпочтительное количество алюмоксана, содержащегося в катализаторе, может быть указано молярным отношением компонента (а) к алюминию (Al), содержащемуся в алюмоксане. А именно молярное отношение компонента (а) к алюминию (Al), содержащемуся в алюмоксане, предпочтительно составляет от 1:1 до 1:500, более предпочтительно от 1:3 до 1:250 и особенно предпочтительно от 1:5 до 1:200. Если молярное отношение выходит за пределы указанного интервала, активность катализатора может снизиться или может потребоваться стадия удаления остатков катализатора.

При использовании алюминийорганического соединения в качестве компонента (b) предпочтительное количество алюминийорганического соединения, содержащегося в каталитической композиции, может быть указано молярным отношением компонента (а) к алюминийорганическому соединению. А именно молярное отношение компонента (а) к алюминийорганическому соединению предпочтительно составляет от 1:1 до 1:700 и более предпочтительно от 1:3 до 1:500. Если молярное отношение находится за пределами вышеуказанного интервала, каталитическая активность может снизиться или может потребоваться стадия удаления остатков катализатора.

Предпочтительное количество компонента (с) может быть указано молярным отношением атомов йода, содержащихся в компоненте (с), к компоненту (а). А именно молярное отношение атомов йода к компоненту (а) предпочтительно составляет от 0:5 до 3, более предпочтительно от 1:0 до 2:5 и особенно предпочтительно от 1:2 до 1:8. Если молярное отношение атомов йода к компоненту (а) составляет меньше 0,5, каталитическая активность в реакции полимеризации может снизиться. Если молярное отношение атомов йода к компоненту (а) составляет больше 3, то компонент (с) может вести себя как каталитический яд.

Помимо компонентов (а)-(с) катализатор предпочтительно включает, по меньшей мере, одно соединение, выбранное из сопряженного диенового соединения и несопряженного диенового соединения в количестве от 1000 моль или меньше, более предпочтительно от 150 до 1000 моль и особенно предпочтительно от 3 до 300 моль в расчете на 1 моль компонента (а). Каталитическая активность дополнительно повышается при добавлении к катализатору, по меньшей мере, одного соединения, выбранного из сопряженного диенового соединения и несопряженного диенового соединения, которые также используются как мономеры для полимеризации, рассмотренной ниже. Примеры сопряженного диенового соединения, добавленного к катализатору, включают 1,3-бутадиен, изопрен и т.п. Примеры несопряженного диенового соединения включают дивинилбензол, диизопропенилбензол, триизопропенилбензол, 1,4-винилгексадиен, этилиденнорборнен и т.п.

[1-1-1-d] Получение каталитической композиции

Каталитическая композиция, используемая в способе получения сопряженного диенового полимера согласно изобретению, может быть получена осуществлением взаимодействия компонентов (а)-(с), растворенных в растворителе необязательно вместе, по меньшей мере, с одним соединением, выбранным, например, из сопряженного диенового соединения и несопряженного диенового соединения. Каждый компонент может быть добавлен в произвольном порядке. Следует обратить внимание, что предпочтительно предварительно смешать и осуществить взаимодействие каждого компонента и выдержать продукт реакции, чтобы улучшить полимеризационную активность и снизить индукционный период процесса инициирования полимеризации. Температура вызревания предпочтительно составляет от 0 до 100°С и более предпочтительно от 20 до 80°С. Если температура вызревания составляет меньше 0°С, вызревание может быть недостаточным. Если температура вызревания составляет больше 100°С, каталитическая активность может снизиться или может произойти расширение молекулярно-массового распределения. Время вызревания конкретно не ограничивается. Компоненты можно привести в контакт последовательно перед введением компонентов в полимеризационный реактор. Время вызревания обычно составляет 0,5 минуты или больше. Катализатор, полученный таким образом, является стабильным в течение нескольких дней.

[1-1-1-e] Свойства сопряженного диенового полимера

В способе получения модифицированного сопряженного диенового полимера согласно настоящему изобретению сопряженный диеновый полимер предпочтительно имеет отношение (т.е. молекулярно-массовое распределение (Mw/Mn)) средневесовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn), определенной гельпроникающей хроматографией, 3,5 или меньше, более предпочтительно 3,0 или меньше и особенно предпочтительно 2,5 или меньше. Если молекулярно-массовое распределение составляет больше 3,5, свойства резины, такие как прочность при разрыве и низкое тепловыделение, могут ухудшиться. Термин "молекулярно-массовое распределение (Mw/Mn)", используемый в настоящем документе, относится к величине, рассчитанной по отношению средневесовой молекулярной массы к среднечисловой молекулярной массе (средневесовая молекулярная масса/среднечисловая молекулярная масса). Средневесовая молекулярная масса сопряженного диенового полимера относится к приведенной средневесовой молекулярной массе полистирола, определенной гельпроникающей хроматографией (ГПХ). Среднечисловая молекулярная масса сопряженного диенового полимера относится к приведенной по полистиролу среднечисловой молекулярной массе, определенной методом ГПХ.

Содержание винильных звеньев и/или содержание цис-1,4-связей сопряженного диенового полимера может быть легко отрегулировано путем контроля температуры полимеризации. Отношение Mw/Mn может быть легко отрегулировано путем контроля молярного отношения компонентов (а)-(с).

Вязкость по Муни (ML1+4 (100°C)) сопряженного диенового полимера при 100°C предпочтительно составляет от 5 до 50 и более предпочтительно от 10 до 40. Если вязкость по Муни сопряженного диенового полимера составляет меньше 5, физико-механические характеристики и износостойкость, например, после вулканизации, могут ухудшиться. Если вязкость по Муни сопряженного диенового полимера составляет больше 50, образующийся модифицированный сопряженный диеновый полимер может показать худшую перерабатываемость при смешении. Вязкость по Муни сопряженного диенового полимера может быть легко отрегулирована путем контроля молярного отношения компонентов (а)-(с).

Содержание 1,2-винильных связей в сопряженном диеновом полимере предпочтительно составляет 0,5 масс.% или меньше, более предпочтительно 0,4 масс.% или меньше и особенно предпочтительно 0,3 масс.% или меньше. Если содержание 1,2-винильных связей в сопряженном диеновом полимере составляет больше 0,5 масс.%, такие свойства резины, как свойства при разрыве, могут ухудшиться. Термин «содержание 1,2-винильных связей», используемый в настоящем документе, относится к величине, рассчитанной по интенсивности сигнала, измеренной методом ЯМР анализа.

[1-1-2] Алкоксисилановое соединение

Алкоксисилановое соединение (далее по тексту может быть названо «модификатором»), используемое на стадии модификации (А), имеет две или несколько реакционных групп, включая алкоксисилильные группы. Тип реакционной группы, отличной от алкоксисилильной группы, конкретно не ограничен. Например, реакционная группа, отличная от алкоксисилильной группы, представляет собой, по меньшей мере, одну функциональную группу, выбранную из (f) эпоксидной группы, (g) изоцианатной группы, (h) карбонильной группы и (i) цианогруппы. А именно предпочтительно использовать алкоксисилановое соединение, содержащее, по меньшей мере, одну функциональную группу, выбранную из (f) эпоксигруппы, (g) изоцианатной группы, (h) карбонильной группы и (i) цианогруппы, в качестве алкоксисиланового соединения, используемого на стадии модификации (А). Алкоксисилановое соединение может представлять частичный конденсат или смесь алкоксисиланового соединения и частичного конденсата алкоксисиланового соединения.

Термин «частичный конденсат», используемый в настоящем документе, относится к соединению, в котором некоторые из SiOR групп алкоксисиланового соединения образуют SiOSi связь в результате реакции конденсации. Предпочтительно, чтобы, по меньшей мере, 10% полимерной цепи сопряженного диенового полимера, используемого для проведения реакции конденсации, имели живущие свойства.

Конкретные примеры алкоксисиланового соединения, содержащего эпоксидные группы (f) (далее по тексту могут быть названы «содержащим эпоксидные группы алкоксисилановым соединением»), включают 2-глицидоксиэтилтриметоксисилан, 2-глицидоксиэтилтриэтоксисилан, (2-глицидоксиэтил)метилдиметокси-силан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропил-триэтоксисилан, (3-глицидоксипропил)метилдиметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксицикло-гексил)этилтриэтоксисилан, 2-(3,4-эпоксициклогексил)этил(метил)-диметоксисилан и т.п. Из них предпочтительным является 3-глицидоксипропилтриметоксисилан или 2-(3,4-эпоксициклогексил)этилтриметоксисилан.

Примеры алкоксисиланового соединения, содержащего изоцианатные группы (g) (далее по тексту могут быть названы «содержащим изоцианатные группы алкоксисилановым соединением»), включают 3-изоцианатпропилтриметоксисилан, 3-изоцианат-пропилтриэтоксисилан, 3-изоцианатпропилметилдиэтоксисилан, 3-изоцианатпропилтриизопропоксисилан и т.п. Из них предпочтительным является 3-изоцианатпропилтриметоксисилан.

Примеры алкоксисиланового соединения, содержащего карбонильные группы (h) (далее по тексту может быть названо «содержащим карбонильные группы алкоксисилановым соединением»), включают 3-метакрилоилоксипропилтриэтоксисилан, 3-метакрилоилоксипропилтриметоксисилан, 3-метакрилоилоксипропил-метилдиэтоксисилан, 3-метакрилоилоксиипропилтриизопропоксисилан и т.п. Из них предпочтительным является 3-метакрилоилоксипропилтриметоксисилан.

Примеры алкоксисиланового соединения, содержащего цианогруппы (i) (далее по тексту может быть названо “содержащим цианогруппы алкоксисилановым соединением”), включают 3-цианопропилтриэтоксисилан, 3-цианопропилтриметоксисилан, 3-цианопропилметилдиэтоксисилан, 3-цианопропилтриизопропоксисилан и т.п. Из них предпочтительным является 3-цианопропилтриметоксисилан.

Данные алкоксисилановые соединения могут быть использованы либо по отдельности, либо в комбинации. Также может быть использован частичный конденсат вышеназванного алкоксисиланового соединения.

Алкоксисилановое соединение предпочтительно использовано для реакции модификации в количестве от 0,01 до 200 моль и более предпочтительно от 0,1 до 150 моль в расчете на 1 моль компонента (a). Если количество алкоксисиланового соединения составляет меньше 0,01 моль, то реакция модификации может протекать недостаточно, так что способность к распределению наполнителя не может быть улучшена в достаточной степени. Как результат этого, физико-механические характеристики, износостойкость и низкое тепловыделение после вулканизации не могут быть реализованы в достаточной степени. Если количество алкоксисиланового соединения составляет больше 200 моль, необязательно возрастают расходы, поскольку реакция модификации оказывается насыщенной. Модификатор может быть введен произвольным методом. Например, модификатор может быть введен сразу, ступенчато или последовательно. Однако предпочтительно вводить модификатор сразу.

В способе получения согласно настоящему изобретению реакцию модификации (А) предпочтительно осуществляют в растворе. Раствор, который содержит не прореагировавшие мономеры, используемые для полимеризации, может быть прямо использован. Реакцию полимеризации можно проводить произвольным методом. Например, реакцию модификации можно проводить при использовании реактора периодического действия или ее можно проводить непрерывно, используя многостадийный реактор непрерывного действия, автоматический смеситель или т.п. Предпочтительно реакцию модификации проводить после завершения реакции полимеризации, но перед проведением операций, необходимых для удаления растворителя, очистки воды, теплообмена, выделения полимера и т.п.

Температура реакции модификации может быть той же, что и температура полимеризации, используемая при получении сопряженного диенового полимера. А именно, температура реакции модификации предпочтительно составляет от 20 до 100°C. Температура реакции модификации более предпочтительно составляет от 40 до 90°C. Если температура реакции модификации ниже, то может возрасти вязкость полимера. Если температура реакции модификации выше, то полимеризационно активный конец цепи может быть легко дезактивирован.

Продолжительность реакции модификации на стадии модификации (А) предпочтительно составляет от 5 минут до 5 часов и более предпочтительно от 15 минут до 1 часа. В реакцию модификации способа получения согласно настоящему изобретению может быть необязательно добавлен традиционный противостаритель или традиционный агент обрыва реакции на стадии конденсации (В) после введения в активный конец полимера остатка алкоксисиланового соединения.

В способе получения согласно настоящему изобретению предпочтительно дополнительно добавлять соединение, которое поглощается в ходе реакции конденсации остатком алкоксисиланового соединения (модификатор), введенным в активный конец на стадии конденсации (B). А именно предпочтительно добавлять агент введения функциональной группы. Износостойкость модифицированного сопряженного диенового полимера может быть улучшена добавлением агента введения функциональных групп.

Агент введения функциональных групп конкретно не ограничен, поскольку агент введения функциональных групп непосредственно не взаимодействует с активным концом и остается не прореагировавшим в реакционной системе. Например, агент введения функциональных групп представляет собой предпочтительно алкоксисилановое соединение, отличающееся от алкоксисиланового соединения, используемого в качестве модификатора, т.е. алкоксисиланового соединения, которое включает, по меньшей мере, одну функциональную группу, выбранную из (j) аминогруппы, (k) иминогруппы и (l) меркаптогруппы. Алкоксисилановое соединение, используемое как агент введения функциональных групп, может представлять собой частичный конденсат или смесь алкоксисиланового соединения, отличного от того, что использовано в качестве агента введения функциональных групп, и частичного конденсата алкоксисиланового соединения.

Конкретные примеры агента введения функциональных групп даны ниже. Примеры алкоксисиланового соединения, содержащего аминогруппы (j) (далее тексту может быть названо “содержащим аминогруппы алкоксисилановым соединением”), включают 3-диметиламинопропил(триэтокси)силан, 3-диметиламинопропил-(триметокси)силан, 3-диэтиламинопропил(триэтокси)силан, 3-диэтиламинопропил(триметокси)силан, 2-диметиламиноэтил-(триэтокси)силан, 2-диметиламиноэтил(триметокси)силан, 3-диметиламинопропил(диэтокси)метилсилан, 3-дибутиламинопропил-(триэтокси)силан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, аминофенилтриметоксисилан, аминофенилтриэтоксисилан, 3-(N-метиламино)пропилтриметоксисилан, 3-(N-метиламино)пропилтриэтоксисилан и т.п. Из них предпочтительным является 3-диэтиламинопропил(триэтокси)силан, 3-диметиламинопропил(триэтокси)силан или 3-аминопропилтриэтоксисилан.

Примеры предпочтительного алкоксисиланового соединения, содержащего иминогруппу (k) (далее по тексту может быть названо “содержащим иминогруппы алкоксисилановым соединением”), включают 3-(1-гексаметиленимино)пропил(триэтокси)силан, 3-(1-гексаметиленимино)пропил(триметокси)силан, (1-гексаметилен-имино)метил(триметокси)силан, (1-гексаметиленимино)метил-(триэтокси)силан, 2-(1-гексаметиленимино)этил(триэтокси)силан, 2-(1-гексаметиленимино)этил(триметокси)силан, 3-(1-пирролидинил)пропил(триэтокси)силан, 3-(1-пирролидинил)-пропил(триметокси)силан, 3-(1-гептаметиленимино)пропил-(триэтокси)силан, 3-(1-додекаметиленимино)пропил(триэтокси)-силан, 3-(1-гексаметиленимино)пропил(диэтокси)метилсилан, 3-(1-гексаметиленимино)пропил(диэтокси)этилсилан, N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, N-(1-метилэтилиден)-3-(триэтоксисилил)-1-пропанамин, N-этилиден-3-(триэтоксисилил)-1-пропанамин, N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин, N-(4-N,N-диметиламинобензилиден)-3-(триэтоксисилил)-1-пропанамин, N-(циклогексилиден)-3-(триэтоксисилил)-1-пропанамин, триметоксисилильные соединения, метилдиэтоксисилильные соединения, этилдиэтоксисилильные соединения, метилдиметоксисилильные соединения и этилдиметоксисилильные соединения, соответствующие данным триэтоксисилильным соединениям, 1-[3-(триэтоксисилил)пропил]-4,5-дигидроимидазол, 1-[3-(триметоксисилил)пропил]-4,5-дигидроимидазол, 3-[10-(триэтоксисилил)децил]-4-оксазолин, 3-(1-гексаметиленимино)пропил(триэтокси)силан, (1-гексаметилен-имино)метил(триметокси)силан, N-(3-триэтоксисилилпропил)-4,5-дигидроимидазол, N-(3-изопропоксисилилпропил)-4,5-дигидроимидазол, N-(3-метилдиэтоксисилилпропил)-4,5-дигидроимидазол и т.п. Из них 3-(1-гексаметиленимино)пропил(триэтокси)силан, N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин, N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, 3-(1-гексаметиленимино)пропил-(триэтокси)силан, (1-гексаметиленимино)метил(триметокси)силан, 1-[3-(триэтоксисилил)пропил]-4,5-дигидроимидазол, 1-[3-(триметоксисилил)пропил]-4,5-дигидроимидазол или N-(3-триэтоксисилилпропил)-4,5-дигидроимидазол является более предпочтительным.

Примеры алкоксисиланового соединения, содержащего меркаптогруппу (l) (далее по тексту может быть названо “содержащим меркаптогруппы алкоксисилановым соединением”), включают 3-меркаптопропилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 3-меркаптопропил(диэтокси)метил-силан, 3-меркаптопропил(моноэтокси)диметилсилан, меркаптофенил-триметоксисилан, меркаптофенилтриэтоксисилан и т.п. Из них 3-меркаптопропилтриэтоксисилан является предпочтительным.

Данные агенты введения функциональных групп могут быть использованы по отдельности или в комбинации.

При использовании алкоксисиланового соединения в качестве агента введения функциональных групп алкоксисилановое соединение предпочтительно используют в количестве от 0,01 до 200 моль и более предпочтительно от 0,1 до 150 моль в расчете на 1 моль компонента (a). Если количество алкоксисиланового соединения составляет меньше 0,01 моль, реакция конденсации не может протекать в достаточной степени, так что способность к диспергированию наполнителя не может быть улучшена в достаточной степени. Как результат этого, физико-механические характеристики, износостойкость и низкое тепловыделение после вулканизации могут ухудшиться. Если количество алкоксисиланового соединения составляет больше 200 моль, то это не рентабельно, поскольку реакции конденсации является насыщенной.

Агент введения функциональных групп предпочтительно вводят на стадии конденсации (B) после введения остатка алкоксисиланового соединения в активный конец полимерных цепей сопряженного диенового полимера, но перед началом реакции конденсации. Когда агент введения функциональных групп вводят после начала реакции конденсации, агент введения функциональных групп не может быть гомогенно распределен в смеси, так что каталитические свойства могут ухудшиться. Агент введения функциональных групп предпочтительно вводят по истечении времени от 5 минут до 5 часов и особенно предпочтительно от 15 минут до 1 часа с начала реакции модификации.

В способе получения согласно настоящему изобретению при использовании алкоксисиланового соединения, содержащего вышеуказанные функциональные группы, в качестве агента введения функциональных групп сопряженный диеновый полимер, имеющий активные полимерные концы, взаимодействует с по существу стехиометрическим количеством модификатора, добавленного в реакционную систему, так что алкоксисилановая группа по существу вводится в каждый активный конец полимерной цепи. Когда агент введения функциональных групп вводят дополнительно, остатки алкоксисиланового соединения присоединяются в количестве большем, чем эквивалентное активным концам цепей сопряженного диенового полимера.

Предпочтительно, чтобы реакция конденсации между алкоксисилановыми группами протекала между свободным алкоксисилановым соединением и алкоксисилильной группой на конце цепи сопряженного диенового полимера или протекала между алкоксисильными группами на концах цепей сопряженных диеновых полимеров с точки зрения эффективности реакции. Взаимодействие между алкоксисилановыми соединениями нежелательно. Поэтому при добавлении алкоксисиланового соединения в качестве агента введения функциональных групп, предпочтительно, чтобы гидролитическая способность алкоксисилильных групп алкоксисиланового соединения была ниже, чем у алкоксисилильных групп, введенных в конец цепи сопряженного диенового полимера.

Например, предпочтительно использовать алкоксисилановое соединение, содержащее триметоксисилильные группы, обладающие высокой гидролитической активностью, в качестве алкоксисиланового соединения, взаимодействующего с активными концами цепей сопряженного диенового полимера, и использовать соединение, имеющее менее склонные к гидролизу алкоксисилильные группы (например, триэтоксисилильные группы), в качестве нового алкоксисиланового соединения. Нежелательно использовать алкоксисилановое соединение, содержащее триэтоксисилильные группы, как алкоксисилановое соединение, взаимодействующее с активными концами цепей сопряженного диенового полимера, а использовать алкоксисилановое соединении, содержащее триметоксисилильные группы, в качестве алкоксисиланового соединения, добавляемого в качестве агента введения функциональных групп, с точки зрения эффективности реакции, хотя такая комбинация также входит в объем притязаний настоящего изобретения.

[1-2] Стадия конденсации (В)

Способ получения модифицированного сопряженного диенового полимера согласно настоящему изобретению включает стадию конденсации (В). На стадии конденсации (В) остатки алкоксисиланового соединения, введенные в активные концы цепей, подвергаются реакции конденсации в присутствии катализатора конденсации, который включает, по меньшей мере, один элемент из элементов групп 4А, 2В, 3В, 4В и 5В периодической таблицы.

Катализатор конденсации конкретно не ограничен, так как катализатор конденсации включает, по меньшей мере, один элемент из числа элементов групп 4А, 2В, 3В, 4В и 5В периодической таблицы. Предпочтительно использовать катализатор конденсации, который включает, по меньшей мере, один элемент, выбранный из группы, включающей титан (Ti) (3B), олово (Sn) (4B), цирконий (Zr) (4A), висмут (Bi) (5B) и алюминий (Al) (3В).

Примеры катализатора конденсации, который включает олово (Sn), включают бис(н-октоноат) олова, бис(2-этилгексаноат) олова, бис(лаурат) олова, бис(нафтоат) олова, бис(стеарат) олова, бис(олеат) олова, диацетат дибутилолова, ди-н-октонат дибутилолова, ди-2-этилгексаноат дибутилолова, дилаурат дибутилолова, малеат дибутилолова, бис(бензилмалеат) дибутилолова, бис(2-этилгексилмалеат) дибутилолова, диацетат ди-н-октилолова, ди-н-октаноат ди-н-октилолова, ди-2-этилгексаноат ди-н-октилолова, дилаурат ди-н-октилолова, малеат ди-н-октилолова, бис(бензилмалеат) ди-н-октилолова, бис(2-этилгексилмалеат) ди-н-октилолова и т.п.

Примеры катализатора конденсации, который содержит цирконий (Zr), включают тетраэтоксицирконий, тетра-н-пропоксицирконий, тетраизопропоксицирконий, тетра-н-бутоксицирконий, тетра-втор-бутоксицирконий, тетра-трет-бутоксицирконий, тетра(2-этилгексил)цирконий, трибутоксистеарат циркония, трибутоксиацетилацетонат циркония, дибутоксибис(ацетилацетонат) циркония, трибутоксиэтилацетоацетат циркония, бутоксиацетилацетонат бис(этилацетоацетат) циркония, тетракис(ацетилацетонат) циркония, диацетилацетонат бис(этилацетоацетат) циркония, бис(2-этилгексаноат) оксида циркония, бис(лаурат) оксида циркония, бис(нафтат) оксида циркония, бис(стеарат) оксида циркония, бис(олеат) оксида циркония, бис(линолят) оксида циркония, тетракис(2-этилгексаноат) циркония, тетракис(лаурат) циркония, тетракис(нафтат) циркония, тетракис(стеарат) циркония, тетракис(олеат) циркония, тетракис(линолят) циркония и т.п.

Примеры катализатора конденсации, который содержит висмут (Bi), включают трис(2-этилгексаноат) висмута, трис(лаурат) висмута, трис(нафтат) висмута, трис(стеарат) висмута, трис(олеат) висмута, трис(линолят) висмута и т.п.

Примеры катализатора конденсации, который содержит алюминий (Al), включают триэтоксиалюминий, три-н-пропоксиалюминий, триизопропоксиалюминий, три-н-бутоксиалюминий, три-втор-бутоксиалюминий, три-трет-бутоксиалюминий, три(2-этилгексил)алюминий, дибутоксистеарат алюминия, дибутоксиацетилацетонат алюминия, дибутоксибис(ацетилацетонат) алюминия, дибутоксиэтилацетоацетат алюминия, трис(ацетилацетонат) алюминия, трис(этилацетоацетат) алюминия, трис(2-этилгексаноат) алюминия, трис(лаурат) алюминия, трис(нафтат) алюминия, трис(стеарат) алюминия, трис(олеат) алюминия, трис(линолят) алюминия и т.п.

Примеры катализатора конденсации, который содержит титан (Ti), включают тетраметоксититан, тетраэтоксититан, тетра-н-пропоксититан, тетраизопропоксититан, тетра-н-бутоксититан, олигомер тетра-н-бутоксититана, тетра-втор-бутоксититан, тетра-трет-бутоксититан, тетра(2-этилгексил)титан, бис(октандиолеат)-бис(2-этилгексил)титан, тетра(октандиолят)титан, лактат титана, дипропоксибис(триэтаноламинат) титана, дибутоксибис(триэтанол-аминат) титана, трибутоксистеарат титана, трипропоксистеарат титана, трипропоксиацетилацетонат титана, дипропоксибис(ацетилацетонат) титана, трипропоксиэтилацетоацетат титана, пропоксиацетилацетонатобис(этилацетоацетат) титана, трибутоксиацетилацетонат титана, дибутоксибис(ацетилацетонат) титана, трибутоксиэтилацетоацетат титана, бутоксиацетилацетонатобис(этилацетоацетат) титана, тетракис(ацетилацтонат) титана, диацетилацетонатобис (этилацетоацетат) титана, бис(2-этилгексаноат) оксида титана, бис(лаурат) оксида титана, бис(нафтат) оксида титана, бис(стеарат) оксида титана, бис(олеат) оксида титана, бис(линолят) оксида титана, тетракис(2-этилгексаноат) титана, тетракис(лаурат) титана, тетракис(нафтат) титана, тетракис(стеарат) титана, тетракис(олеат) титана, тетракис(линолят) титана и т.п.

Из них в способе получения согласно настоящему изобретению предпочтительно используется катализатор конденсации, который содержит титан (Ti). Более предпочтительно использовать алкоксид, карбоксилат или комплекс ацетилацетоната титана (Ti). Реакция конденсации остатка алкоксисиланового соединения, используемого как модификатор, и остатка алкоксисиланового соединения, используемого как агент введения функциональных групп, может быть более эффективно ускорена использованием катализатора конденсации, который содержит титан (Ti), так что может быть получен модифицированный сопряженный диеновый полимер, обеспечивающий отличную перерабатываемость, низкотемпературные свойства и износостойкость.

Катализатор конденсации предпочтительно используют в количестве от 0,1 до 10 моль и особенно предпочтительно от 0,5 до 5 моль в расчете на 1 моль общего количества алкоксисилильных групп, присутствующих в реакционной системе. Если количество катализатора конденсации составляет меньше 0,1 моль, реакция конденсация не может протекать в достаточной степени. Если количество катализатор конденсации составляет больше 10 моль, то эффектом от катализатора конденсации является насыщенность (т.е. он неэкономичен).

Катализатор конденсации может быть добавлен перед реакцией модификации. Следует отметить, что предпочтительно вводить катализатор конденсации после реакции модификации, но до начала реакции конденсации. Когда катализатор конденсации добавлен перед реакцией модификации, катализатор конденсации может непосредственно взаимодействовать с активным концом полимерной цепи, так что алкоксисилильная группа не может быть введена в активный конец полимерной цепи. Когда катализатор конденсации добавлен после начала реакции конденсации, катализатор конденсации не может быть равномерно распределен, и действие катализатора может ухудшиться. Катализатор конденсации предпочтительно добавляют по истечении времени от 5 минут до 5 часов и более предпочтительно от 15 минут до 1 часа после начала реакции модификации.

В способе получения согласно настоящему изобретению стадию конденсации (B) предпочтительно проводят в водном растворе. Температура реакции конденсации предпочтительно составляет от 85 до 180°C, более предпочтительно от 100 до 170°C и особенно предпочтительно от 110 до 150°C. Если температура реакции конденсации составляет меньше 85°C, реакция конденсации протекает медленно и не может быть завершена. В результате этого свойства образующегося модифицированного сопряженного диенового полимера могут измениться со временем, так что свойства продукта могут ухудшиться. Если температура реакции конденсации превышает 180°C, полимер претерпевает старение и проявляется низкий уровень свойств.

Величина pH водного раствора предпочтительно составляет от 9 до 14 и более предпочтительно от 10 до 12. В вышеуказанном интервале величин рН реакция конденсации ускоряется, и улучшается стабильность модифицированного сопряженного диенового полимера. Если величина pH водного раствора составляет меньше 9, реакция конденсации протекает медленно и не может быть завершена. Как результат этого, свойства образующегося модифицированного сопряженного диенового полимера могут со временем измениться, так что качество продукта может ухудшиться. Если величина pH водного раствора в ходе реакции конденсации становится больше 14, больше количество щелочных компонентов может остаться в выделенном модифицированном сопряженном диеновом полимере. Может оказаться затруднительным удаление данного остатка.

Продолжительность реакции конденсации составляет предпочтительно от 5 минут до 10 часов и более предпочтительно от 15 минут до 5 часов. Если продолжительность реакции конденсации составляет меньше 5 минут, реакция конденсации не может быть завершена. Если продолжительность конденсации превышает 10 часов, реакция конденсации может быть насыщенной. Давление внутри реакционной системы в ходе реакции конденсации предпочтительно составляет от 0,01 до 20 МПа и более предпочтительно от 0,05 до 10 МПа.

Реакцию конденсации можно проводить произвольным методом. Реакцию конденсации можно проводить с использованием реактора периодического действия или ее можно проводить непрерывно с использованием многостадийного реактора непрерывного действия или т.п. Реакцию конденсации можно проводить с одновременным удалением растворителя.

После завершения реакции конденсации образующийся продукт обычно подвергают постреакционной обработке с получением модифицированного сопряженного диенового полимера.

[2] Модифицированный сопряженный диеновый полимер

Модифицированный сопряженный диеновый полимер согласно настоящему изобретению получают способом получения модифицированного сопряженного диенового полимера согласно настоящему изобретению. Модифицированный сопряженный диеновый полимер используют как материал для вулканизованной резины, обладающей низким тепловыделением и отличной износостойкостью. Модифицированный сопряженный диеновый полимер получают введением вышеназванного алкоксисиланового соединения (модификатора) в активный конец цепи вышеупомянутого сопряженного диенового полимера и осуществлением реакции конденсации остатка алкоксисиланового соединения, введенного в активный конец цепи полимера, в присутствии вышеупомянутого катализатора конденсации.

Вязкость по Муни (ML1+4 (125°C)) модифицированного сопряженного диенового полимера согласно настоящему изобретению составляет предпочтительно от 10 до 150, более предпочтительно от 20 до 100. Если вязкость по Муни (ML1+4, 125°C) модифицированного сопряженного диенового полимера составляет меньше 10, свойства резины, такие как прочность при разрыве, могут ухудшиться. Если вязкость по Муни (ML1+4, 125°C) модифицированного сопряженного диенового полимера составляет больше 150, могут ухудшиться технологические свойства, что может затруднить смешение модифицированного сопряженного диенового полимера с добавками.

Молекулярно-массовое распределение (Mw/Mn) модифицированного сопряженного диенового полимера составляет предпочтительно 3,5 или меньше, более предпочтительно 3,0 или меньше и особенно предпочтительно 2,5 или меньше. Если молекулярно-массовое распределение модифицированного сопряженного диенового полимера составляет больше 3,5, свойства резины, такие свойства при разрыве, и низкое тепловыделение могут ухудшиться.

Величина хладотекучести (мг/мин) модифицированного сопряженного диенового полимера составляет предпочтительно 1,0 или меньше, более предпочтительно 0,8 или меньше. Если величина хладотекучести модифицированного сопряженного диенового полимера составляет больше 1,0, стабильность формы полимера в процессе хранения может ухудшиться. Термин “величина хладотекучести (мг/мин)”, используемый в настоящем документе, относится к величине, рассчитанной по результатам испытания методом, рассмотренным ниже.

Временная устойчивость модифицированного сопряженного диенового полимера составляет предпочтительно от 0 до 5 и более предпочтительно от 0 до 2. Если временная устойчивость модифицированного сопряженного диенового полимера составляет больше 5, свойства полимера при хранении могут измениться. Термин “временная устойчивость”, используемый в настоящем документе, относится к величине, рассчитанной по результатам измерений методом, рассмотренным ниже.

[3] Резиновая композиция

Резиновая композиция согласно настоящему изобретению включает вышеуказанный модифицированный сопряженный диеновый полимер в качестве каучукового компонента. Резиновая композиция используется как материал для получения вулканизованной резины, проявляющей низкое тепловыделение и отличную износостойкость. Детали состава резиновой композиции рассмотрены ниже по тексту.

[3-1] Каучуковый компонент

Резиновая композиция согласно настоящему изобретению включает вышеназванный модифицированный сопряженный диеновый полимер в качестве каучукового компонента. Содержание модифицированного сопряженного диенового полимера в резиновой композиции составляет предпочтительно 20 масс.% или больше, более предпочтительно 30 масс.% или больше и особенно предпочтительно 40 масс.% или больше. Если содержание модифицированного сопряженного диенового полимера в резиновой композиции составляет меньше 20 масс.%, резиновая композиция может давать резину с недостаточными физико-механическими свойствами (предел прочности при разрыве и относительное удлинение), недостаточным сопротивлением разрастанию трещин и недостаточной износостойкостью.

Каучуковый компонент может включать один или несколько типов модифицированного сопряженного диенового полимера. Каучуковый компонент может включать каучук, отличающийся от модифицированного сопряженного диенового полимера. Примеры каучука, отличающегося от модифицированного сопряженного диенового полимера, включают натуральный каучук, синтетический изопреновый каучук, бутадиеновый каучук, бутадиен-стирольный каучук, каучук на основе сополимера этилен-α-олефин, каучук на основе сополимера этилен-α-олефин-диен, бутадиен-акрилонитрильный каучук, хлоропреновый каучук, галогенированный бутиленовый каучук и т.п. Данные каучуки могут быть использованы по отдельности или в комбинации. Каучуком, отличающимся от модифицированного сопряженного диенового полимера, может быть каучук, который частично является полифункциональным (например, разветвленная структура введена обработкой с использованием такого модификатора, как тетрахлорид олова или тетрахлорид кремния).

[3-2] Технический углерод и диоксид кремния

Предпочтительно, чтобы резиновая композиция согласно настоящему изобретению дополнительно включала, по меньшей мере, один компонент, выбранный из группы, включающей технический углерод и диоксид кремния. В качестве технического углерода могут быть использованы, например, технические углероды марок SRF, GPF, FEF, HAF, ISAF или SAF. Предпочтительно использовать технический углерод, имеющий поглощение йода (IA) 60 мг/г или больше и поглощение дибутилфталата (DBP) 80 мл/100 г или больше. При использовании технического углерода наблюдается эффект улучшения показателей сцепления с дорогой и увеличение сопротивления образованию трещин. Особенно предпочтительно использовать технический углерод HAF, ISAF или SAF, который обеспечивает отличную износостойкость. Технические углероды могут быть использованы по отдельности или в комбинации.

Примеры диоксида кремния включают влажный диоксид кремния (содержащая воду кремниевая кислота), сухой диоксид кремния (ангидрид кремниевой кислоты), силикат кальция, силикат алюминия и т.п. Из них предпочтительным является содержащий воду диоксид кремния из-за эффекта улучшения сопротивления образованию трещин при сохранении характеристик сцепления шин с влажной поверхностью дороги и низким сопротивлением качению. Диоксиды кремния могут быть использованы по отдельности или в комбинации.

Общее количество диоксида кремния и технического углерода в резиновой композиции согласно настоящему изобретению составляет предпочтительно от 20 до 120 масс.ч. в расчете на 100 масс.ч. каучукового компонента. Общее количество диоксида кремния и технического углерода более предпочтительно составляет от 25 до 100 масс.ч. с учетом эффекта усиления и улучшения различных свойств. Если общее количество диоксида кремния и технического углерода составляет меньше 20 масс.ч., сопротивление разрастанию трещин и т.п. не могут быть улучшены в достаточной степени. Если общее количество диоксида кремния и технического углерода составляет больше 120 масс.ч., может ухудшиться перерабатываемость резиновой композиции.

При введении диоксида кремния в резиновую композицию согласно настоящему изобретению в качестве усиливающего наполнителя предпочтительно добавлять в резиновую композицию силановый модификатор, чтобы дополнительно повысить эффект усиления. Примеры силанового модификатора включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилил-пропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)-тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолилтетрасульфид, 3-триэтокси-силилпропилбензоилтетрасульфид, 3-триэтоксисилилпропил-метакрилатмоносульфид, 3-триметоксисилилпропилметакрилат-мономульфид, бис(3-диэтоксиметилсилилпропил)тетрасульфид, 3-меркаптопропилдиметоксиметилсилан, диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид, диметоксиметилсилилпропил-бензотиазолилтетрасульфид и т.п. Из них бис(3-триэтоксисилилпропил)полисульфид или 3-триметоксисилилпропилбензотиазилтетрасульфид является предпочтительным с точки зрения улучшения эффекта усиления и т.п. Особенно предпочтительно использовать бис(3-триэтоксисилилпропил)тетрасульфид. Силановые модификаторы могут быть использованы по отдельности или в комбинации.

Количество добавленного силанового модификатора регулируют в зависимости от типа силанового модификатора и т.п. Силановый модификатор предпочтительно используют в количестве от 1 до 20 масс.ч. и более предпочтительно от 3 до 15 масс.ч. в расчете на 100 масс.ч. диоксида кремния. Если количество силанового модификатора составляет меньше 1 масс.ч., то силановый модификатор не может реализовать достаточного эффекта модификации. Если количество силанового модификатора составляет больше 20 масс.ч., то каучуковый компонент может образовать гель.

В резиновую композицию согласно настоящему изобретению могут быть необязательно введены различные химикаты, добавки и т.п., обычно используемые в резиновой промышленности, если не нарушается цель настоящего изобретения. Например, в резиновую композицию согласно настоящему изобретению могут быть введены стеариновая кислота, противостарители, оксид цинка, ускоритель вулканизации, вулканизующий агент, активатор вулканизации, технологическая добавка, технологическое масло, замедлитель подвулканизации и т.п.

Вулканизующим агентом предпочтительно является сера. Вулканизующий агент предпочтительно используют в количестве от 0,1 до 3 масс.ч. и более предпочтительно от 0,5 до 2 масс.ч. в расчете на 100 масс.ч. исходного каучукового материала (т.е. каучукового компонента). В качестве активатора вулканизации и технологической добавки предпочтительно используют стеариновую кислоту. Активатор вулканизации и технологическая добавка предпочтительно используют в количестве от 0,5 до 5 масс.ч. в расчете на 100 масс.ч. исходного каучукового материала (т.е. каучукового компонента). Примеры ускорителя вулканизации включают ускорители вулканизации класса тиазолов, такие как ускоритель вулканизации М (2-меркаптобензотиазол), ускоритель вулканизации DM (дибензотиазилдисульфид) и ускоритель вулканизации CZ (N-циклогексил-2-бензотиазилсульфенамид). Ускоритель вулканизации предпочтительно используют в количестве от 0,1 до 5 масс.ч. и более предпочтительно от 0,2 до 3 масс.ч. в расчете на 100 масс.ч. исходного каучукового материала (каучукового компонента).

Резиновая композиция согласно настоящему изобретению может быть получена смешением исходных материалов, таких как каучуковый компонент, технический углерод и диоксид кремния, с использованием смесителя, такого как открытый смеситель (например, вальцы) или закрытый резиносмеситель (например, смеситель Бенбери). Затем резиновая композиция может быть формована и вулканизована с получением резинового изделия. Конкретные примеры резинового изделия включают протектор шин, подканавочный слой шины, каркас, боковины шин, борт шины, резиновый виброизолятор, колесоотбойный брус, ремень, рукав и т.п. Резиновая композиция согласно настоящему изобретению подходит для использования в шинах (например, протектор шины, подканавочный слой, каркас, боковины шин и борт шины) и в других промышленных изделиях (например, резиновый виброизолятор, колесоотбойный брус, ремни и рукава). Резиновая композиция согласно настоящему изобретению может быть особенно пригодна для использования в качестве резиновой смеси для протекторов шин или боковин шин.

[4] Элемент шины и шина

Элемент шины согласно настоящему изобретению включает резиновую композицию согласно настоящему изобретению. Элемент шины согласно настоящему изобретению обладает низким тепловыделением и отличной износостойкостью. Конкретные примеры элемента шины согласно настоящему изобретению включают протектор шины, подканавочный слой, каркас шины, боковины шины, борт шины и т.п. Элемент шины согласно настоящему изобретению предпочтительно представляет собой протектор шины или боковину шины. Шина согласно настоящему изобретению включает элемент шины согласно настоящему изобретению. Шина согласно настоящему изобретению предпочтительно включает элемент шины согласно настоящему изобретению как протектор шины или боковина шины. Поскольку шина согласно настоящему изобретению включает элемент шины согласно настоящему изобретению, то шина согласно настоящему изобретению характеризуется низким тепловыделением и отличной износостойкостью.

ПРИМЕРЫ

Далее настоящее изобретение описано с помощью примеров. Следует отметить, что настоящее изобретение не ограничивается нижеприведенными примерами. В примерах и сравнительных примерах термин «часть» относится к «массовой части», а термин «%» относится к «массовому %», если не указано иначе.

(Пример синтеза 1)

Синтез сопряженного диенового полимера

В 5-литровый автоклав, в котором внутреннюю атмосферу заменили азотом, помещали 2,4 кг циклогексана и 300 г 1,3-бутадиена. Осуществляли взаимодействие между циклогексановым раствором, содержащим версатат неодима (здесь и далее может называться «Nd(ver)3», 0,18 ммоль), толуольным раствором, содержащим метилалюмоксан (здесь и далее может называться «МАО», 3,6 ммоль), толуольным раствором, содержащим гидрированный диизобутилалюминий (здесь и далее может называться «AliBu2H», 6,7 ммоль), толуольным раствором, содержащим триметилсилилйодид (здесь и далее может называться «Me3Sil», 0,36 ммоль) и 0,90 ммоль 1,3-бутадиена и оставляли на вызревание при 30°С в течение 60 минут с получением композиции катализатора (атом йода/лантаноид-содержащее соединение=2,0 (молярное отношение)). В автоклав загружали композицию катализатора, и компоненты полимеризовали при 30°С в течение двух часов с получением полимерного раствора. Степень конверсии при реакции 1,3-бутадиена составляла приблизительно 100%.

200 г раствора полимера извлекали для измерения параметров свойств немодифицированного сопряженного диенового полимера (здесь и далее может называться «полимером»). Метанольный раствор, содержащий 1,5 г 2,4-ди-трет-бутил-п-крезола, добавляли к раствору полимера для обрыва реакции полимеризации. После удаления растворителя отпариванием продукт сушили с использовнием валика, нагретого до 110°С, с получением полимера (обозначенного как «А-1» в таблице 2).

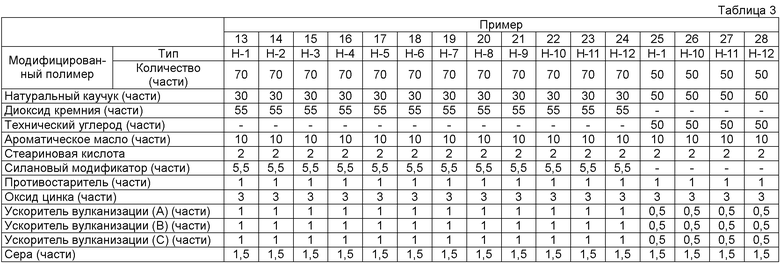

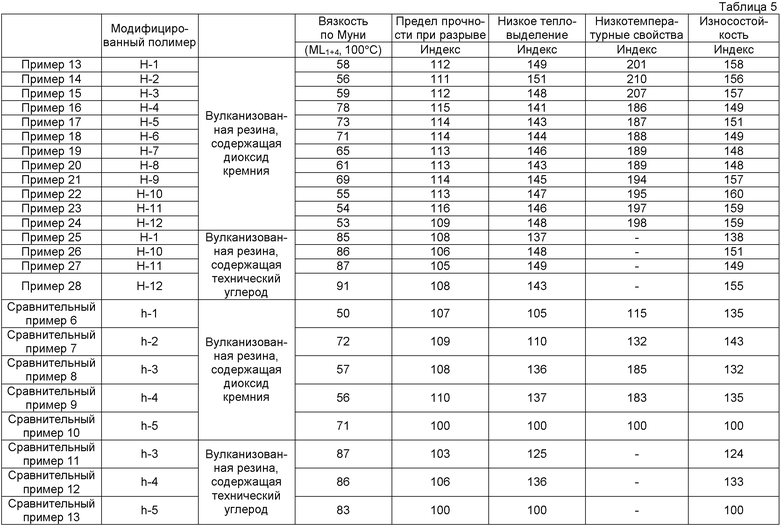

Свойства полимера измеряли следующими методами. Смешиваемое количество каждого из компонентов и свойства полимера представлены в таблице 1. В таблице 1 «Nd(ver)3» обозначает циклогексановый раствор, содержащий версатат неодима, «МАО» обозначает толуольный раствор, содержащий метилалюмоксан, «AliBu2H» обозначает толуольный раствор, содержащий гидрированный диизобутилалюминий, и «Me3Sil» обозначает толуольный раствор, содержащий триметилсилилйодид.

Вязкость по Муни (ML1+4, 100°C):

Вязкость по Муни измеряли с использованием L-ротора в соответствии со стандартом JIS K 6300 (время прогрева: 1 мин, время работы ротора: 4 мин, температура: 100°C).

Молекулярно-массовое распределение (Mw/Mn)

Молекулярно-массовое распределение (Mw/Mn) (приведенную величину по полистирольному стандарту) измеряли с использованием гельпроникающего хроматографа («HLC-8120GPC», произведенный Tosoh Corporation) и дифференциального рефрактометра (детектора) в следующих условиях.

Колонка: «GMHHXL», произведенная Tosoh Corporation (две колонки)

Температура колонки: 40°С

Подвижная фаза: тетрагидрофуран

Расход: 1,0 мл/мин

Концентрация образца: 10 мг/20 мл

Содержание цис-1,4-связей и 1,2-винильных связей:

Содержание цис-1,4-связей и содержание 1,2-винильных связей измеряли методом 1H-ЯМР анализа и методом 13С-ЯМР анализа. Для ЯМР анализа использовали «ЕХ-270», произведенный JEOL Ltd. Отношение 1,4-связей к 1,2-связям в полимере вычисляли по интенсивностям сигналов в диапазоне от 5,30 до 5,50 м.д. (1,4-связи) и от 4,80 до 5,01 м.д. (1,2-связи), определенным анализом 1H-ЯМР. Отношение цис-1,4-связей к транс-1,2-связям в полимере рассчитывали по интенсивностям сигналов при 27,5 млн.ч. (цис-1,4-связи) и 32,8 м.д. (транс-1,4-связи), определенным анализом 13С-ЯМР. Таким образом определяли содержание цис-1,4-связей (%) и содержание 1,2-винильных связей (%).

Результаты измерений:

Вязкость по Муни (ML1+4, 100°С) у полимера составляла 13, молекулярно-массовое распределение (Mw/Mn) составляло 1,5, содержание цис-1,4-связей составляло 99,3% и содержание 1,2-винильных связей - 0,21%.

(Примеры синтеза 2-16)

Полимеры примеров синтеза 2-16 («А-2»-«А-16» в таблице 2) получали таким же способом, как и в примере синтеза 1, за исключением использования компонентов, указанных в таблице 1, и количествах, указанных в таблице 1. Свойства полимеров измеряли таким же образом, как и в примере синтеза 1. Результаты измерений приведены в таблице 1. В таблицах 1 и 2 термин «коммерчески доступный продукт» относится к полибутадиеновому каучуку («BR01», производимому JSR Corporation).

Результаты измерений:

Как показано в таблице 1, было подтверждено, что полимеры примеров синтеза 2-14 имели свойства, схожие со свойствами полимера примера синтеза 1. Полимеры примеров синтеза 15 и 16 и коммерчески доступный полибутадиеновый каучук имели содержание цис-1,4-связей 98,5% или меньше (т.е. содержание цис-1,4-связей не было достаточно высоким).

(Пример 1)

Синтез модифицированного сопряженного диенового полимера: