Изобретение относится к машиностроению и может быть использовано в любых машинах и устройствах, подверженных динамическим и ударным воздействиям, для снижения уровня динамических нагрузок и виброизоляции, например, на транспорте.

Известен амортизатор (а.с. 194477 СССР, МПК 47а, опубл. 30.03.67, бюл. №8), представляющий собой оболочку из пластичного металлического сплава с наполнителем из жесткого пористого материала - пенопласта.

Недостатком известного амортизатора является то, что он может функционировать только в довольно узком диапазоне нагрузок и частот.

Известен способ изготовления амортизатора (патент 2318838 РФ, МПК C08L 13/02, опубл. 10.03.08, бюл. №7), методом горячего прессования из полимерной композиции, при этом перед стадией вулканизации на поверхность невулканизованной заготовки накладывают пленку полиэтилена.

Недостатком известного способа является необходимость применения дополнительной детали другого материала, что усложняет технологический процесс изготовления амортизатора.

Наиболее близким по технической сущности и достигаемому техническому результату является амортизатор (а.с. 1618921 РФ, МПК F16F 7/00, опубл. 07.01.91, бюл. №1), содержащий размещенные одна в другой торообразные оболочки С-образного профиля, а упругий наполнитель выполнен в виде эластомерных частиц, часть из которых представляет собой гибкие кривые стержни, концы оболочек соединены между собой зажимами.

Недостатком данного амортизатора является невозможность демпфировать большие единовременные ударные нагрузки из-за сложности конструкции зажимов концов торообразных оболочек.

Наиболее близким по технической сущности и достигаемому техническому результату выбран способ изготовления амортизатора (В.Н.Иванова, Л.А.Алеушина. Технология резиновых технических изделий. Химия. - 1980. - С.56-57) в соединении нескольких каландрованных листов резины методом дублирования, продольной и поперечной резки деталей дисковыми ножами, склеивание из деталей заготовки амортизатора и последующей закладки заготовки в пресс-форму для вулканизации на прессе.

Техническим результатом предлагаемого изобретения является максимально возможное поглощение энергии колебаний за счет большой величины петли гистерезиса, регулирование жесткости и получение заданных упругодемпфирующих свойств амортизатора.

Технический результат достигается за счет того, что амортизатор, содержащий верхнюю и нижнюю металлические пластины, между которыми находится резиновая оболочка, отличается тем, что в полости резиновой вулканизованной оболочки расположен массив невулканизованной резиновой смеси, окруженный несколькими охватывающими его упругими резиновыми слоями с постепенно нарастающей от 0 до 100% степенью вулканизации каждого слоя от массива невулканизованной резиновой смеси к стенке вулканизованной оболочки.

Способ изготовления амортизатора, заключающийся в сборке и вулканизации его между двумя металлическими пластинами в пресс-форме, отличающийся тем, что в полость резиновой вулканизуемой оболочки устанавливают массив резиновой смеси без вулканизующей группы, предварительно плотно обмотанный резиновыми слоями, содержащими разное количество вулканизующей группы по нарастающей от массива резиновой смеси к стенке резиновой оболочки, затем закладывают заготовку в пресс-форму и проводят вулканизацию на прессе.

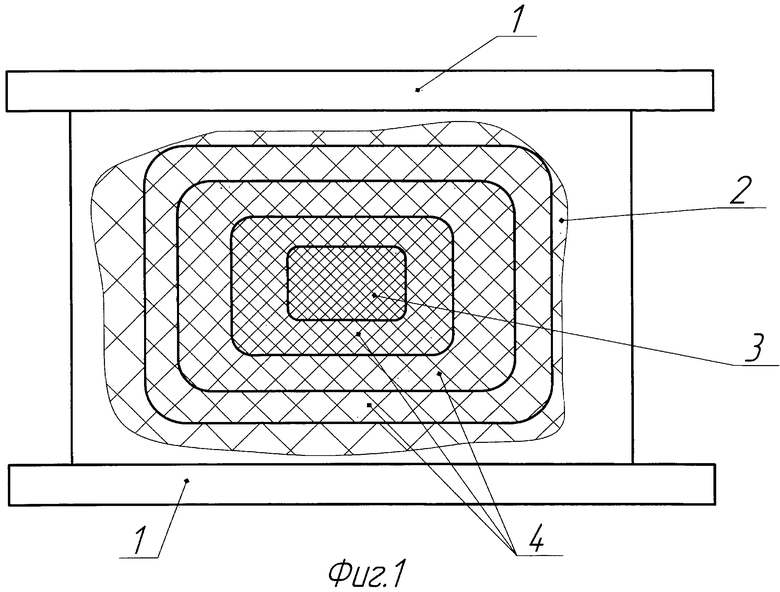

Сущность изобретения поясняется чертежом:

фиг.1 - разрез амортизатора.

Амортизатор содержит верхнюю и нижнюю металлические пластины 1 (фиг.1), между которыми находится резиновая вулканизованная оболочка 2, в которой расположен массив невулканизованной резиновой смеси 3, окруженный несколькими плотно охватывающими его упругими резиновыми слоями 4 с постепенно нарастающей степенью вулканизации каждого слоя от 0 до 100%.

Амортизатор работает следующим образом.

При действии переменной внешней нагрузки на металлическую пластину 1 происходит рассеивание энергии колебаний как в самой резиновой вулканизованной оболочке 2 с резиновыми слоями 4 различной степени вулканизации, так и, главным образом, в массиве невулканизованной резиновой смеси 3, имеющей широкую петлю гистерезиса, то есть большое внутреннее трение.

Меняя соотношения и объемы вулканизованной и невулканизованной резин в упругом элементе, получают заданные упругодемпфирующие характеристики амортизатора.

Изготовление амортизатора производится следующим способом.

Между верхней и нижней металлическими пластинами 1 устанавливается невулканизованная резиновая оболочка 2, в полость которой помещают массив резиновой смеси 3 без вулканизующей группы, предварительно плотно обмотанный упругими резиновыми слоями 4 с постепенно нарастающей степенью вулканизации каждого слоя от 0 до 100% - от массива невулканизованной резиновой смеси 3 к стенке резиновой оболочки 2. Степень вулканизации слоя задается количеством вещества вулканизующей группы в слое. Затем заготовку закладывают в пресс-форму и вулканизуют на прессе по стандартному режиму.

Использование предлагаемого изобретения позволит снизить динамические нагрузки, возникающие при работе различных машин, повысить плавность хода транспортных средств и тем самым увеличить их долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛИЧЕСКОГО АМОРТИЗАТОРА | 2015 |

|

RU2607119C1 |

| РЕЛЬСОВЫЙ ПЕРЕЕЗД ЧЕРЕЗ ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ С НАСТИЛОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ БЛОКОВ ДЛЯ РЕЛЬСОВОГО ПЕРЕЕЗДА (ЕГО ВАРИАНТЫ) | 1990 |

|

RU2032785C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО КАБЕЛЬНОГО СОЕДИНИТЕЛЬНОГО УЗЛА | 1986 |

|

RU2150165C1 |

| РЕЗИНОВЫЙ АМОРТИЗАТОР С ПОНИЖЕННОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ | 2006 |

|

RU2318838C2 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| Вулканизуемая резиновая смесь | 1988 |

|

SU1636424A1 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ СМЕСИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2424257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2538002C1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ В ВИДЕ УГЛУБЛЕНИЙ НА ПОВЕРХНОСТИ ВУЛКАНИЗОВАННОГО РЕЗИНОВОГО МАССИВА | 2011 |

|

RU2457947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОГО КАБЕЛЬНОГО СОЕДИНИТЕЛЬНОГО УЗЛА | 1986 |

|

RU2150166C1 |

Изобретения относятся к машиностроению. Амортизатор содержит верхнюю и нижнюю металлические пластины, между которыми находится резиновая оболочка. В полости резиновой вулканизованной оболочки расположен массив невулканизованной резиновой смеси, окруженный несколькими охватывающими его упругими резиновыми слоями. Степень вулканизации каждого слоя от массива невулканизованной резиновой смеси к стенке вулканизованной оболочки постепенно нарастает от 0 до 100%. Способ изготовления амортизатора заключается в сборке и вулканизации его между двумя металлическими пластинами в пресс-форме. В полость резиновой вулканизуемой оболочки устанавливается массив резиновой смеси без вулканизующей группы, предварительно плотно обмотанный резиновыми слоями. Слои содержат разное количество вулканизующей группы по нарастающей от массива резиновой смеси к стенке резиновой оболочки. Затем заготовку закладывают в пресс-форму и проводят вулканизацию на прессе. Достигается улучшение поглощения энергии колебаний, возможность регулирования жесткости и получение заданных упругодемпфирующих свойств амортизатора. 2 н.п. ф-лы, 1 ил.

1. Амортизатор, содержащий верхнюю и нижнюю металлические пластины, между которыми находится резиновая оболочка, отличающийся тем, что в полости резиновой вулканизованной оболочки расположен массив невулканизованной резиновой смеси, окруженный несколькими охватывающими его упругими резиновыми слоями с постепенно нарастающей от 0 до 100% степенью вулканизации каждого слоя от массива невулканизованной резиновой смеси к стенке вулканизованной оболочки.

2. Способ изготовления амортизатора по п.1, заключающийся в сборке и вулканизации его между двумя металлическими пластинами в пресс-форме, отличающийся тем, что в полость резиновой вулканизуемой оболочки устанавливается массив резиновой смеси без вулканизующей группы, предварительно плотно обмотанный резиновыми слоями, содержащими разное количество вулканизующей группы по нарастающей от массива резиновой смеси к стенке резиновой оболочки, затем заготовку закладывают в пресс-форму и проводят вулканизацию на прессе.

| Упругодемпфирующий элемент | 1987 |

|

SU1618921A1 |

| Иванова В.Н., Алеушина Л.А | |||

| Технология резиновых технических изделий: Учебник для средних специальных учебных заведений | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| перераб | |||

| и доп | |||

| - Ленинград: Химия, 1980, с.56, 57 | |||

| 0 |

|

SU194481A1 | |

| JP 2000110888 A, 18.04.2000 | |||

| US 5487501 A, 30.01.1996 | |||

| JP 4316728 A, 09.11.1992. | |||

Авторы

Даты

2012-07-10—Публикация

2011-03-23—Подача