Изобретение относится к области машиностроения, в частности механике движения, и предназначено для упругого крепления оборудования и приборов на кораблях. Изобретение может использоваться в других отраслях промышленности, где предъявляются высокие требования к вибрационной, противоударной и эффективной защите оборудования от внешних вибраций и ударов.

Известен (В.Н. Иванова, Л.А. Алеушина. Технология резиновых технических изделий. Химия. - 1980. - С. 56-57) способ изготовления резинометаллического амортизатор, сущность которого состоит в соединении нескольких каландрованных листов резины методом дублирования, продольной и поперечной резки деталей дисковыми ножами, склеивания из деталей заготовки амортизатора и последующей закладки заготовки в пресс-форму для вулканизации на прессе.

Недостатком известного способа изготовления резинометаллического амортизатора является невысокая прочность связи между листами резин, которые изготовлены по разной рецептуре.

Известен способ изготовления резинометаллического амортизатора (патент РФ №2455541 МПК F16F 1/36, опубл. 10.07.2012. Бюл. №19), по которому упругий резиновый элемент имеет внутри массив резиновой смеси без вулканизующей группы, предварительно плотно обмотанный резиновыми слоями, содержащими разное количество вулканизующей группы по нарастающей от массива резиновой смеси к стенке резиновой оболочки, заготовку закладывают в пресс-форму и проводят вулканизацию на прессе.

Недостатком известного способа изготовления резинометаллического амортизатора также является невысокая прочность связи между листами резин, изготовленных по разной рецептуре.

Техническим результатом заявляемого технического решения является повышение прочности связи между резинами разной рецептуры и, как следствие, повышение качества резинометаллического амортизатора.

Технический результат достигается за счет того, что перед вулканизацией повышают прочность связи между резинами разной рецептуры упругого резинового элемента посредством ускоренной принудительной диффузии, воздействуя током сверхвысокой частоты в пределах 2200-2450 МГц в течение 2,5-3,5 мин при мощности 650-700 Вт и одновременно неравномерно нагревают массив собранного упругого резинового элемента в пределах 65-75°C, наружную поверхность с плавным понижением температуры к периферии от центра в пределах 35-25°C. Затем упругий резиновый элемент вместе с подготовленными по известной технологии плитами устанавливают в прогретую пресс-форму и вулканизуют путем передачи тепла от обогревательных плит.

Заявленный способ изготовления резинометаллического амортизатора осуществляют следующим образом.

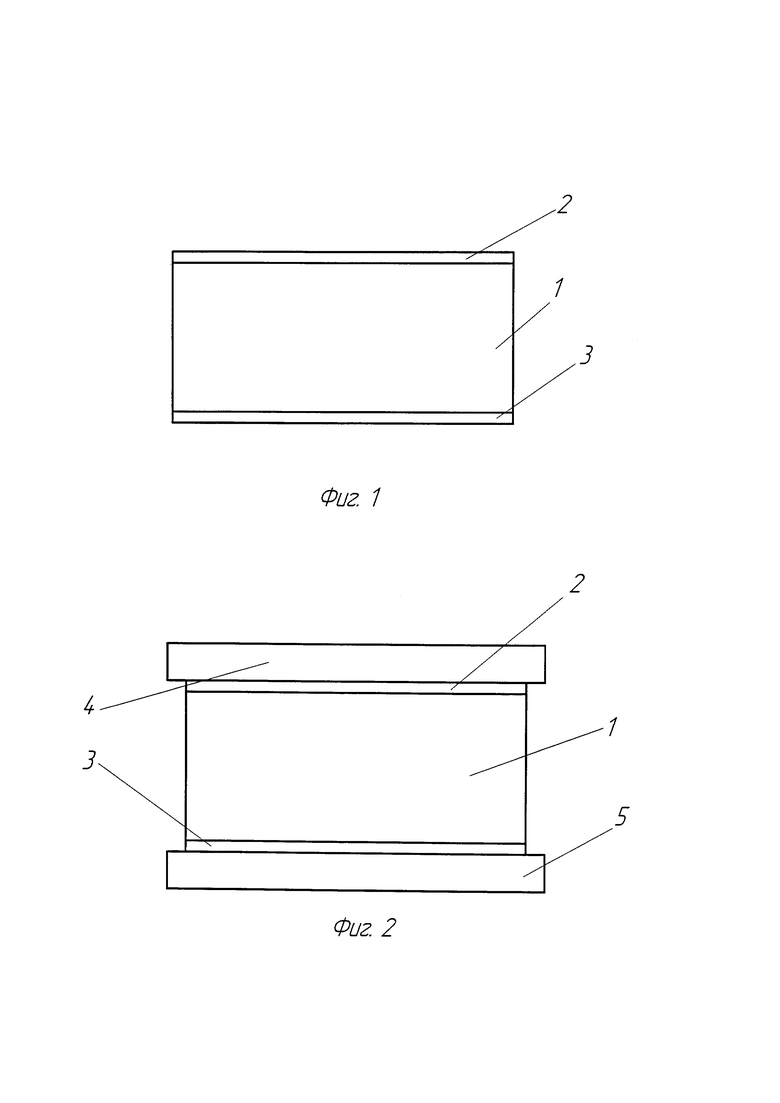

От шприцованного профиля резиновой смеси отрезают массив 1 определенных габаритов и веса, к резиновому массиву 1 с двух сторон прикладывают и дублируют листовую резину 2 и 3 (фиг. 1). Причем резина массива и резина листовая изготовлены по разной рецептуре. Полученную резиновую заготовку помещают в печь и воздействуют на нее током сверхвысокой частоты в пределах 2200-2450 МГц в течение 2,5-3,5 мин при мощности 650-700 Вт. Под действием электрического поля происходит поляризация молекул резины. При этом элементы структуры молекулы резины стремятся расположиться параллельно направлению электрического поля. Ориентация элементов структуры молекул резины меняется с такой же частотой, с какой меняется направление электрического поля. Быстрый поворот элементов структуры молекул сопровождается внутренним трением, на преодоление которого расходуется часть энергии электрического поля, при этом часть электрической энергии превращается в тепло. В соответствии с вышеизложенным происходит принудительная диффузия между молекулами резины массива 1 и молекулами листовой резины 2 и 3, что приводит к повышению прочности связи между резинами разной рецептуры массива 1 и листовой резины 2 и 3.

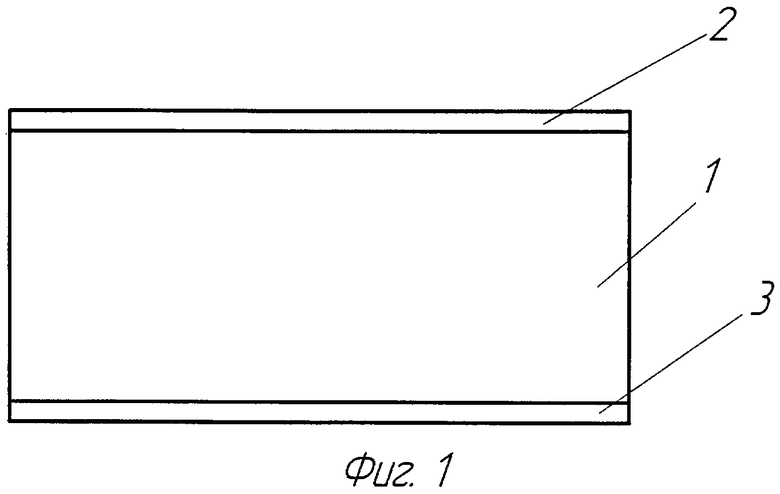

Согласно заявленному способу собранная заготовка упругого резинового элемента резинометаллического амортизатора нагревается, но неравномерно, а в пределах 65-75°C с плавным понижением температуры наружной поверхности заготовки от центра к периферии в пределах 35-25°C, из-за того, что элементы структуры молекул внутри резинового массива 1 поворачиваются с большим трением, чем элементы структуры молекул на поверхности резиновой заготовки. Упругий резиновый элемент вместе с изготовленными по известной технологии плитами 4 и 5 (фиг. 2) устанавливают в прогретую пресс-форму и вулканизуют путем передачи тепла от обогревательных плит (не показано). Кроме того, заявленный способ позволяет также снизить на 28-35% время вулканизации упругого резинового элемента.

Таким образом, заявленный способ изготовления резинометаллического амортизатора повышает прочность связи между резинами разной рецептуры и, тем самым, повышает качество резинометаллического амортизатора в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2455541C1 |

| ВИБРОИЗОЛИРУЮЩИЙ РЕЗИНОМЕТАЛЛИЧЕСКИЙ АМОРТИЗАТОР | 2024 |

|

RU2827623C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2471825C1 |

| АДГЕЗИВ ДЛЯ КРЕПЛЕНИЯ РЕЗИН К МЕТАЛЛУ ПРИ ВУЛКАНИЗАЦИИ | 2019 |

|

RU2699138C1 |

| ПОРИСТЫЙ РЕЗИНОВЫЙ АМОРТИЗАТОР ЗАДАННОЙ ЖЕСТКОСТИ, СПОСОБ РЕГУЛИРОВАНИЯ ЖЕСТКОСТИ ПОРИСТЫХ РЕЗИНОВЫХ АМОРТИЗАТОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ РЕЗИНОВЫХ АМОРТИЗАТОРОВ ЗАДАННОЙ ЖЕСТКОСТИ | 2009 |

|

RU2552746C2 |

| СПОСОБ ВУЛКАНИЗАЦИИ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2019 |

|

RU2740555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРОВ ВИНТОВЫХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2002 |

|

RU2209911C1 |

| РЕЗИНОВЫЙ АМОРТИЗАТОР С ПОНИЖЕННОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ | 2006 |

|

RU2318838C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕЧЕХЛА ДЛЯ ВКЛАДНОГО ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К РАКЕТНОМУ ДВИГАТЕЛЮ И ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ | 2014 |

|

RU2557629C1 |

| Способ для определения тепловых эффектов реакции вулканизации резины | 1976 |

|

SU658453A1 |

Изобретение относится к области машиностроения. Повышают прочность связи между резинами разной рецептуры упругого резинового элемента перед вулканизацией посредством ускоренной принудительной диффузии, воздействуя током сверхвысокой частоты в пределах 2200-2450 МГц в течение 2,5-3,5 мин при мощности 650-700 Вт. Одновременно неравномерно нагревают массив заготовки упругого резинового элемента в пределах 65-75°C с плавным понижением температуры наружной поверхности от центра к периферии в пределах 35-25°C. Упругий резиновый элемент вместе с плитами устанавливают в прогретую пресс-форму и вулканизуют путем передачи тепла от обогревательных плит. Достигается повышение прочности связи между резинами разной рецептуры. 2 ил.

Способ изготовления резинометаллического амортизатора, заключающийся в том, что упругий резиновый элемент собирают из частей, нагревают в процессе вулканизации совместно с двумя оппозитно расположенными металлическими пластинами в пресс-форме, отличающийся тем, что перед вулканизацией повышают прочность связи между резинами разной рецептуры упругого резинового элемента посредством ускоренной принудительной диффузии, воздействуя на него током сверхвысокой частоты в пределах 2200-2450 МГц в течение 2,5-3,5 мин при мощности 650-700 Вт, и одновременно неравномерно нагревают массив заготовки упругого резинового элемента в пределах 65-75°C с плавным понижением температуры наружной поверхности от центра к периферии в пределах 35-25°C, затем упругий резиновый элемент вместе с изготовленными по известной технологии плитами устанавливают в прогретую пресс-форму и вулканизуют путем передачи тепла от обогревательных плит.

| АМОРТИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2455541C1 |

| US 4899323 A, 06.02.1990 | |||

| US 3399103 A, 27.08.1968 | |||

| ПРОТОЧНЫЙ ГАЗОВЫЙ ВОДОНАГРЕВАТЕЛЬ ДЛЯ НЕСКОЛЬКИХ ТОЧЕК РАЗБОРА | 2023 |

|

RU2821666C1 |

| Устройство для обеспечения безопасности движения судов | 1933 |

|

SU36869A1 |

Авторы

Даты

2017-01-10—Публикация

2015-06-30—Подача