Изобретение относится к технике для классификации сыпучих материалов и может быть использовано в строительной, горнодобывающей, металлургической и других отраслях промышленности.

Известен барабанный грохот (патент США №2804975, кл. 209-287, опубл. 1957 г.), включающий вращающийся ситовый цилиндрический барабан и механизм для сообщения колебательных движений барабану во время вращения.

Недостатком известного барабанного грохота являются низкие технологические возможности, самоочистка отверстий сит недостаточно эффективна, и поэтому эту операцию производят струей воды.

Наиболее близким к предлагаемому. изобретению является барабанный грохот (а.с. СССР №613830, кл. B07B 1/22, 1976 г.), содержащий просеивающую поверхность, расположенную между торцевыми щеками, привод, загрузочное и разгрузочное приспособления.

Недостатком известного грохота являются ограниченные технологические возможности из-за слабой интенсивности смешивания, так как при вращении просеивающей поверхности имеет место скольжение грохотимой массы по ее внутренней поверхности, забивание отверстий сит и необходимость дополнительных работ по их очистке.

Техническим решением является расширение технологических возможностей.

Техническое решение достигается тем, что в грохоте, содержащем просеивающую поверхность, расположенную между торцевыми щеками, привод, загрузочное и разгрузочное приспособления, просеивающая поверхность по периметру выполнена из пяти и более перфорированных полос выпуклой криволинейной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых по винтовым линиям в поперечном направлении на бочкообразной оправке с образованием по периметру просеивающей поверхности винтовых линий и винтовых перфорированных поверхностей выпуклой формы с центрами кривизны внутри просеивающей поверхности, а также напусков внутри просеивающей поверхности в виде винтовых перфорированных лопастей по всей длине просеивающей поверхности от загрузки к выгрузке.

По данным патентно-технической литературы не обнаружено техническое решение, аналогичное заявляемому, что позволяет судить об изобретательском уровне предлагаемого грохота.

Новизна обусловлена тем, что такое конструктивное оформление позволяет обеспечить не только плавное осевое перемещение частиц грохотимых материалов от загрузки к выгрузке при горизонтальном расположении оси вращения просеивающей поверхности, но и обеспечить интенсивное их грохочение.

Новизна заключается в том, что благодаря внутренним винтовым поверхностям двоякой кривизны векторы скорости движения частиц грохотимого материала при транспортировке от загрузки к выгрузке изменяются, что способствует интенсификации процесса грохочения и расширяет технологические возможности.

Новизна предлагаемого изобретения заключается в том, что просеивающая поверхность выполнена бочкообразной формы и по всей длине имеет переменное не только поперечное, но и продольное сечение, что интенсифицирует процесс грохочения и расширяет технологические возможности грохота.

Новизна предлагаемого изобретения заключается в том, что такое конструктивное оформление просеивающей поверхности бочкообразной формы позволяет обеспечить последовательное постепенное уплотнение и разряжение потоков частиц грохотимых материалов по мере продвижения их от загрузки к выгрузке, что интенсифицирует процесс грохочения и расширяет технологические возможности установки.

Новизна усматривается также в том, что площадь и форма поперечного и продольного сечений просеивающей поверхности изменяются по всей длине просеивающей поверхности от загрузки к выгрузке, что изменяет скорости и траектории перемещения частиц грохотимых материалов, расширяет технологические возможности.

Новизна заключается также в том, что по периметру просеивающей поверхности образованы винтовые перфорированные поверхности с переменной шириной выпуклой криволинейной формы по длине просеивающей поверхности, что обеспечивает нарушение стационарности потоков движения частиц грохотимых материалов внутри просеивающей поверхности.

Новизна обусловлена также тем, что шаг винтовых линий по периметру изменяется по длине просеивающей поверхности от загрузки к выгрузке, что интенсифицирует процесс грохочения и расширяет технологические возможности установки.

Новизна обусловлена также тем, что просеивающая поверхность по периметру выполнена из пяти и более свернутых в вертикальной плоскости и последовательно соединенных между собой по длине просеивающей поверхности винтовых перфорированных полос выпуклой криволинейной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых по винтовым линиям в поперечном направлении с образованием по периметру просеивающей поверхности винтовых линий и винтовых перфорированных поверхностей выпуклой формы с центрами кривизны внутри просеивающей поверхности, а также напусков внутри просеивающей поверхности в виде винтовых перфорированных лопастей по всей длине просеивающей поверхности от загрузки к выгрузке, что интенсифицирует процесс грохочения и расширяет технологические возможности.

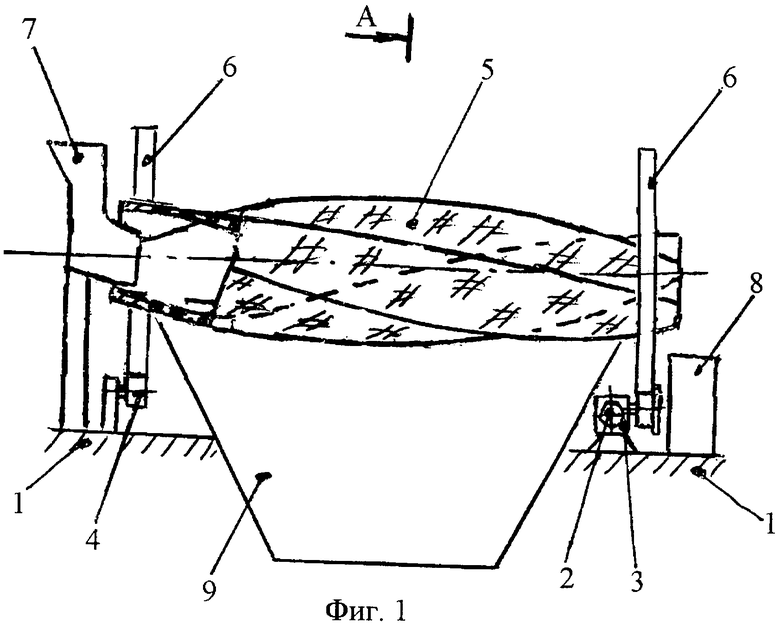

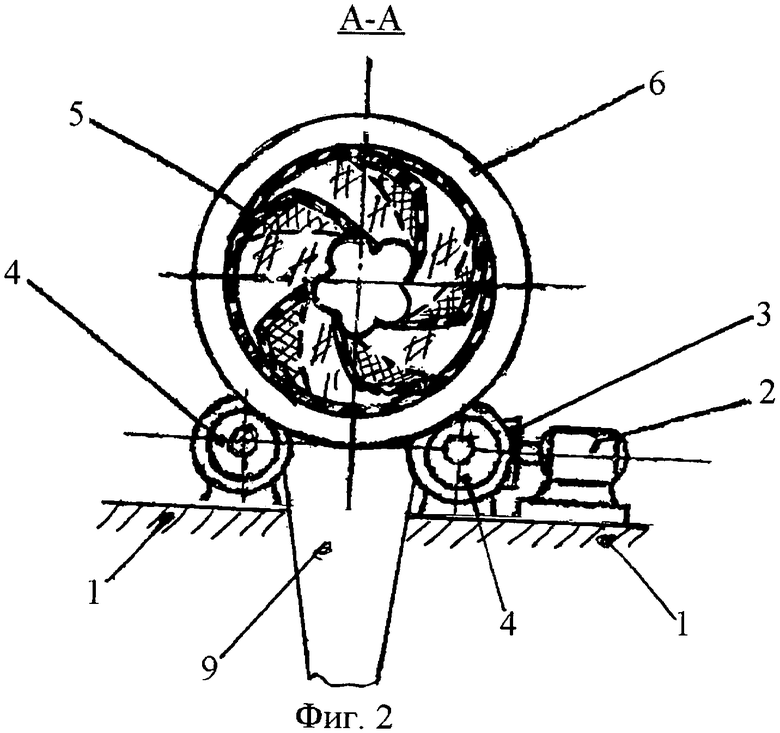

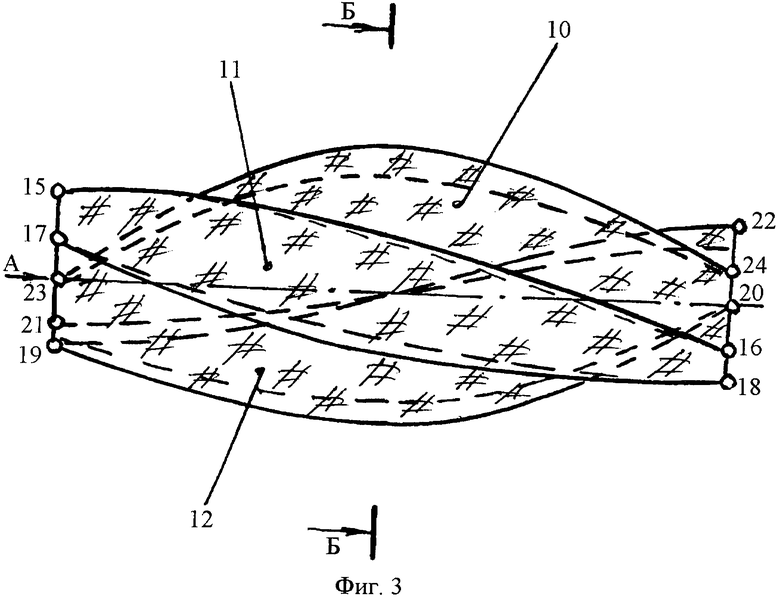

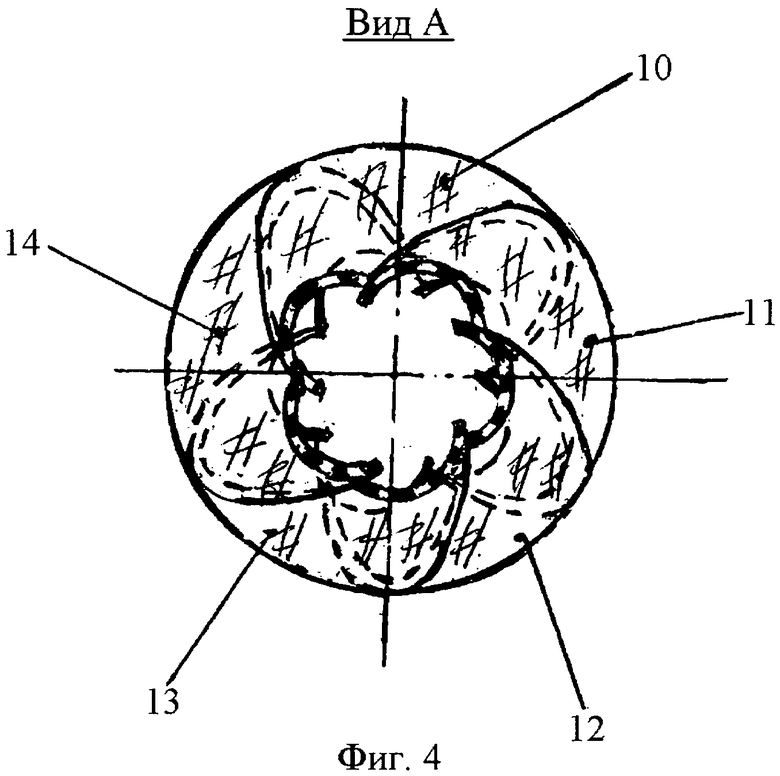

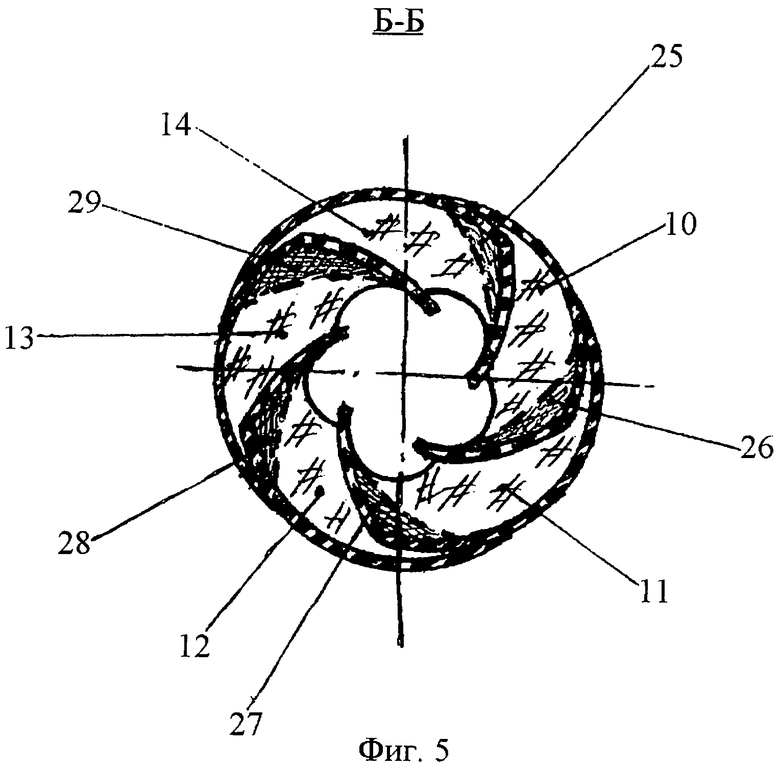

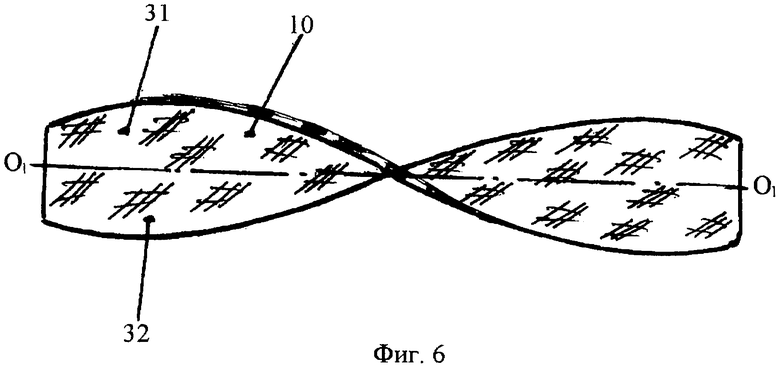

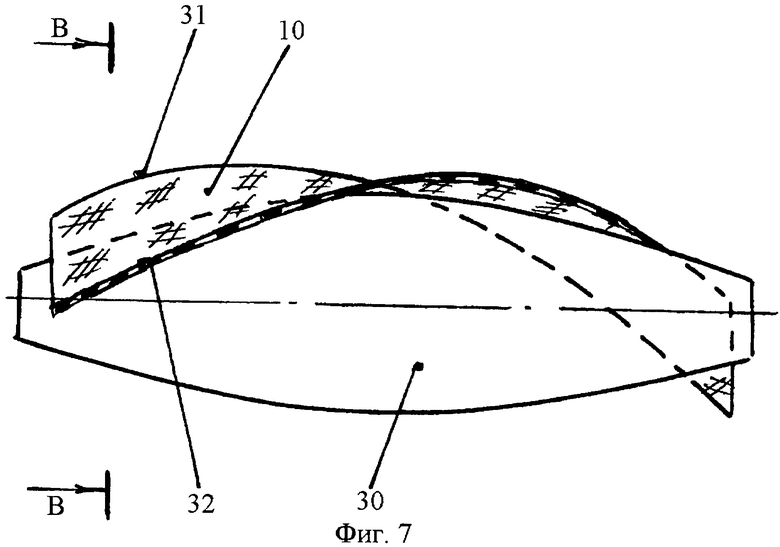

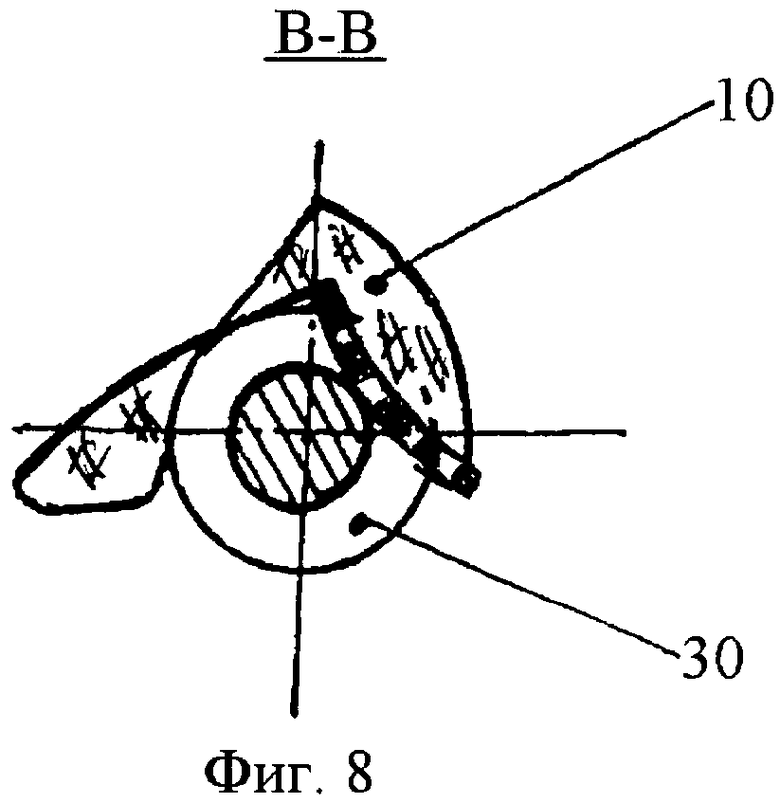

Сущность изобретения поясняется чертежами, где: на фиг.1 изображен общий вид грохота; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - просеивающая поверхность, общий вид; на фиг.4 - вид А на фиг.3; на фиг.5 - разрез Б-Б на фиг.3; на фиг.6 - вид перфорированной полосы после скручивания ее концов относительно горизонтальной оси О1-О; на фиг.7 - вид перфорированной полосы после скручивания ее на бочкообразной оправке; на фиг.8 - разрез В-В на фиг.7.

Грохот состоит из станины 1, выполненной (фиг.1, фиг.2) в виде сварной рамы. На станине 1 закреплен привод главного движения, состоящий из электродвигателя 2, редуктора 3 и четырех роликовых опор 4. Просеивающая поверхность 5 снабжена двумя ободами 6, которые опираются на роликовые опоры 4. На станине 1 смонтировано средство для загрузки 7, для разгрузки крупных частиц материалов 8 и разгрузки мелких частиц грохотимых материалов 9.

Просеивающая поверхность 5 выпуклой формы (фиг.3, фиг.4, фиг.5) выполнена из пяти и более перфорированных полос выпуклой криволинейной формы 10, 11, 12, 13, 14 с образованием по периметру просеивающей поверхности 5 винтовых линий 15-16, 17-18, 19-20, 21-22, 23-24 и винтовых перфорированных поверхностей выпуклой формы с центрами кривизны внутри просеивающей поверхности, а также напусков внутри просеивающей поверхности в виде винтовых перфорированных лопастей 25, 26, 27, 28, 29 по всей длине просеивающей поверхности 5 от загрузки к выгрузке (фиг.5).

Перфорированные полосы 10, 11, 12, 13, 14 свернуты (фиг.6) в вертикальной плоскости в продольном направлении относительно продольной оси 01-01 и изогнуты по винтовым линиям в поперечном направлении на бочкообразной оправке 30 (фиг.7) с образованием по периметру просеивающей поверхности винтовых линий и винтовых перфорированных поверхностей выпуклой формы с центрами кривизны внутри просеивающей поверхности, а также перфорированных напусков внутри просеивающей поверхности 5 в виде винтовых перфорированных лопастей 25, 26, 27, 28, 29 по всей длине просеивающей поверхности от загрузки к выгрузке.

Таким образом, просеивающая поверхность 5 выполнена из пяти и более перфорированных полос, например (фиг.2, фиг.3, фиг.4, фиг.5) перфорированных полос 10, 11, 12, 13, 14, скрученных в продольном и в поперечном направлениях по винтовым линиям, т.е. предварительно скрученную в продольном направлении перфорированную полосу относительно оси O1-O1, например 10 (фиг.6), помещают на бочкообразную оправку 30 (фиг.7) и изгибают (фиг.7, фиг.8) так, чтобы кромки 31 и 32 перфорированной полосы 30 свернуты были по винтовым линиям. После этого перфорированную полосу 10 деформируют и снимают с оправки 30 либо фиксируют на этой оправке. Аналогичным образом обрабатывают остальные перфорированные полосы 11, 12, 13, 14. Далее пять деформированных таким образом перфорированных полос 10, 11, 12, 13, 14 после совмещения продольных кромок перфорированных полос с образованием перфорированных напусков 25, 26, 27, 28, 29 соединяют, например, сваркой. В результате по периметру просеивающей поверхности 5 (фиг.3) по наружной поверхности образуются пять плавных винтовых линий 15-16, 17-18, 19-20, 21-22, 23-24 и пять внутренних плавных винтовых канавок.

Предлагаемый грохот работает следующим образом. В просеивающую поверхность 5 через средство для загрузки беспрерывно загружаются частицы грохотимого материала. При вращении просеивающей поверхности 5 частицы грохотимого материала захватываются внутренней винтовой перфорированной поверхностью, а также перфорированными лопастями 25, 26, 27, 28, 29 и в направлении вращения поднимаются вверх и перемещаются в сторону выгрузки. По достижении определенной высоты под действием гравитационных сил и образовавшегося угла естественного откоса частицы грохотимого материала движутся навстречу друг к другу под определенными углами и к стенкам вращающейся просеивающей поверхности 5 и перемещаются в сторону выгрузки. Так как криволинейная перфорированная поверхность просеивающей поверхности 5 непрерывна, то и непрерывен процесс движения последующих порций грохотимых материалов, которые поднимаются вверх и падают вниз, движутся под разными углами. Поскольку внутренняя перфорированная поверхность просеивающей поверхности 5 криволинейна, криволинейны и перфорированные лопасти 25, 26, 27, 28, 29, то каждая порция частиц грохотимого материала перемещаются по своему вектору, направленная в сторону выгрузки, что в значительной степени интенсифицирует процесс смешивания и перетирания частиц грохотимых материалов друг с другом и с перфорированными стенками просеивающей поверхности 5, повышает интенсивность грохочения, расширяет технологические возможности. Так как из-за криволинейности бочкообразной перфорированной поверхности просеивающей поверхности 5 значительно расширен диапазон изменений результирующих векторов перемещений частиц грохотимого материала, то каждая частица движется по разным векторам направления, что обеспечивает большую вероятность столкновений в начальный момент отрыва этих частиц от стенок просеивающей поверхности 5, где они обладают определенным запасом кинетической энергии и движутся с большой кинетической энергией, поэтому и обеспечивается интенсификация грохочения. При этом происходит интенсивное перемешивание частиц грохотимого материала и обеспечивается измельчение их на меньшие фракции.

В таком состоянии частицы грохотимого материала перемещаются вдоль продольной оси просеивающей поверхности 5. При дальнейшем движение вдоль продольной оси просеивающей поверхности 5 происходит процесс отделения мелких фракций грохотимого материала, и они поступают в средство для разгрузки 9. При дальнейшем движении вдоль продольной оси просеивающей поверхности 5 крупные частицы грохотимого материала выгружаются из просеивающей поверхности 5 в средство для выгрузки 8. Наличие в конструкции грохота винтовых перфорированных лопастей 25, 26, 27, 28, 29 интенсифицирует процесс грохочения и расширяет технологические возможности грохота.

Технико-экономические преимущества возникают за счет расширения диапазона изменений результирующих векторов перемещений частиц грохотимого материала, повышение интенсивности их смешивания и переориентации, а также скорости их перемещений от загрузки к выгрузке, что повышает интенсивность грохочения, увеличивает энергоемкость взаимодействия частиц грохотимого материала друг с другом и с перфорированными стенками просеивающей поверхности 5, повышает производительность, расширяет технологические возможности. Так как просеивающая поверхность 5 выполнена бочкообразной формы и по всей длине имеет переменное не только поперечное, но и продольное сечение, то интенсифицируется процесс грохочения, расширяются технологические возможности грохота, при этом обеспечивается последовательное постепенное уплотнение и разряжение потоков частиц грохотимого материала по мере продвижения их от загрузки к выгрузке, что также интенсифицирует процесс грохочения и расширяет технологические возможности грохота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРОХОТ ВИНТОВОЙ БАРАБАННЫЙ | 2013 |

|

RU2537443C1 |

| БАРАБАННЫЙ ГРОХОТ | 2011 |

|

RU2481902C1 |

| ПРОХОДНОЙ ГРОХОТ | 2010 |

|

RU2456093C1 |

| КОНИЧЕСКИЙ ПРОХОДНОЙ ГРОХОТ | 2011 |

|

RU2486018C2 |

| АГРЕГАТ ДЛЯ ВЫДЕЛЕНИЯ СЕМЯН | 2013 |

|

RU2548182C1 |

| БАРАБАННЫЙ ГРОХОТ ДЛЯ КЛАССИФИКАЦИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2478440C1 |

| МАЛОГАБАРИТНЫЙ ГРОХОТ ВИБРАЦИОННЫЙ | 2014 |

|

RU2564713C1 |

| ГРОХОТ | 2013 |

|

RU2540370C1 |

| МАЛОГАБАРИТНЫЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2014 |

|

RU2564541C1 |

| ГРОХОТ ВИБРАЦИОННЫЙ | 2014 |

|

RU2565315C1 |

Изобретение относится к технике для классификации сыпучих материалов и может быть использовано в строительной, горнодобывающей, металлургической и других отраслях промышленности. Грохот содержит просеивающую поверхность, расположенную между торцевыми щеками, привод, загрузочное и разгрузочное приспособления. Просеивающая поверхность по периметру выполнена из пяти и более перфорированных полос выпуклой криволинейной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых по винтовым линиям в поперечном направлении на бочкообразной оправке с образованием по периметру просеивающей поверхности винтовых линий и винтовых перфорированных поверхностей выпуклой формы с центрами кривизны внутри просеивающей поверхности, а также напусков внутри просеивающей поверхности в виде винтовых перфорированных лопастей по всей длине просеивающей поверхности от загрузки к выгрузке. Изобретение позволяет повысить производительность и расширить технологические возможности грохота. 8 ил.

Грохот, содержащий просеивающую поверхность, расположенную между торцевыми щеками, привод, загрузочное и разгрузочное приспособления, отличающийся тем, что просеивающая поверхность по периметру выполнена из пяти и более перфорированных полос выпуклой криволинейной формы, свернутых в вертикальной плоскости в продольном направлении и изогнутых по винтовым линиям в поперечном направлении на бочкообразной оправке с образованием по периметру просеивающей поверхности винтовых линий и винтовых перфорированных поверхностей выпуклой формы с центрами кривизны внутри просеивающей поверхности, а также напусков внутри просеивающей поверхности в виде винтовых перфорированных лопастей по всей длине просеивающей поверхности от загрузки к выгрузке.

| Барабанный грохот | 1975 |

|

SU613830A1 |

| Барабанный грохот | 1985 |

|

SU1360814A1 |

| Барабанный грохот | 1983 |

|

SU1161193A1 |

| БАРАБАННЫЙ ГРОХОТ | 1998 |

|

RU2139150C1 |

| ПРЯМОТОЧНЫЙ ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2008 |

|

RU2391808C1 |

| Способ получения окатышей | 2023 |

|

RU2804975C1 |

| US 4282090 A, 04.08.1981 | |||

| СПОСОБ ПОЛУЧЕНИЯ РАДИОИЗОТОПА МОЛИБДЕН-99 | 2001 |

|

RU2200997C2 |

Авторы

Даты

2012-07-20—Публикация

2011-01-12—Подача