Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь, очистку гарнисажа, зародышеобразование, доокомкование зародышей до окатышей, формирование на днище окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей, термообработку (см. Ручкин И.Е. Производство железорудных окатышей, М.: Металлургия, 1976, с. 82-92). Недостатками известного способа являются низкая прочность окатышей и низкая производительность окомкователя.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей, доокомкование зародышей шихтой второго потока до окатышей (RU №2356951, МПК С22В 1/24, опубл. 27.05.2009).

Недостатками известного способа получения окатышей являются низкая прочность окатышей и низкая производительность окомкователя. Они обусловлены тем, что при напылении шихты и зародышеобразовании часть зародышей (около 30%), сформированных в периферийной зоне напыленного слоя шихты, имеет некондиционные размеры (4-8 мм) и, соответственно, низкую прочность (ниже на 50-80%) по сравнению с кондиционными зародышами размером 9-12 мм.

Техническая проблема, решаемая предлагаемым изобретением, заключается в дополнительном упрочнении зародышей некондиционных размеров и ускорении роста этой части зародышей до кондиционных размеров, повышении прочности окатышей, а также повышении производительности окомкователя.

Существующая техническая проблема решается тем, что в известном способе получения окатышей, включающем формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей, доокомкование зародышей шихтой второго потока до окатышей, согласно изобретению, перед доокомкованием зародышей от второго потока шихты отделяют дополнительный поток шихты, направляют его во вспомогательный струйный аппарат и формируют вспомогательную газовлагошихтовую струю, которую ориентируют в верхнюю область зоны, занятой шихтой, и экранируют эту область экраном в форме разомкнутого круга, причем зазор между экраном и гарнисажем со стороны зоны, занятой шихтой, устанавливают равным размеру зародышей, а расход шихты в дополнительном потоке шихты составляет 10-30% от расхода шихты во втором потоке.

Технический результат, получаемый при использовании изобретения, заключается в дополнительном упрочнении зародышей некондиционных размеров и ускорении роста размеров этой части зародышей до кондиционных путем дополнительного подвода части влажной шихты к этим зародышам, отделяемой от второго потока, направлением его во вспомогательный струйный аппарат и формированием вспомогательной газовлагошихтовой струи, которую ориентируют в верхнюю область зоны, занятой шихтой, и осуществляют напыление. Для повышения концентрации шихты и зародышей в этой зоне, ее экранируют экраном в форме разомкнутого круга, оставляя зазор между экраном и гарнисажем со стороны зоны, занятой шихтой, равным размеру зародышей, а расход в дополнительном потоке шихты устанавливают на уровне 10-30 % от расхода шихты во втором потоке, все это позволяет повысить прочность окатышей и увеличить производительность окомкователя.

Техническая сущность изобретения заключается в следующем. Сырые окатыши на стадии окомкования формируют по двухстадийной технологии в тарельчатом окомкователе. Загружаемую шихту с общим расходом делят на два потока. В первом потоке расход шихты поддерживают равным 30-50%. Она напыляется сжатым воздухом в форме воздушношихтовой струи на гарнисаж в зоне окомкователя, свободной от шихты. Образующийся плотный слой шихты является матрицей для формирования зародышей. После деления напыленного слоя шихты образуются зародыши в форме сферокубов кондиционных размеров 9-12 мм, сформированные из центральной зоны напыленного слоя шихты, и зародыши некондиционных размеров 4-8 мм, сформированные из периферийной зоны напыленного слоя шихты. Прочность зародышей размером 4-8 мм ниже прочности зародышей размером 9-12 мм на 50-80%. После зародышеобразования все зародыши поступают в зону окомкователя, занятую материалом, где формируется оболочка окатышей методом окомкования, для чего в эту зону подают шихту второго потока. В процессе переката и восходящего движения материалов в зоне окомкователя, занятой материалами, зародыши по высоте днища окомкователя распределяются по размерам. Мелкие зародыши некондиционных размеров (4-8 мм), имеющие низкие возможности к перекату, перемещаются на днище окомкователя на большую высоту и формируют верхнюю область в зоне окомкователя, занятой материалами. Для того чтобы быстро увеличить размеры этих зародышей до 9-12 мм и повысить их прочность на 50-80%, от второго потока шихты отделяют дополнительный поток шихты, направляют его во вспомогательный струйный аппарат и формируют вспомогательную газовлагошихтовую струю, которую ориентируют в верхнюю область зоны, занятой шихтой. В результате этого быстро увеличиваются размеры мелких зародышей до 9-12 мм и повышается их прочность на 50-80%.

Чтобы сгруппировать зародыши размером 4-8 мм в зоне напыления воздушношихтовой струи, исключить отскок материалов из верхней области, где происходит напыление шихты, повысить концентрацию шихты и зародышей в этой зоне и исключить встречное движение воздуха и зародышей в восходящем потоке материалов, ее экранируют экраном в форме разомкнутого круга. Причем зазор между экраном и гарнисажем со стороны зоны, занятой шихтой, устанавливают равным размеру зародышей, для того, чтобы обеспечить непрерывное поступление зародышей через зазор в зону напыления.

Расход шихты в дополнительном потоке составляет 10-30% от расхода шихты во втором потоке. Если расход шихты в дополнительном потоке будет составлять менее 10% от расхода шихты во втором потоке, то рост размеров зародышей и их прочность будут недостаточными, что не позволит повысить прочность окатышей и увеличить производительность окомкователя, что противоречит задаче изобретения. Если расход шихты в дополнительном потоке будет составлять более 30%, то оставшейся шихты во втором потоке будет недостаточно для роста оболочки окатышей и формирования необходимых размеров окатышей (15-16 мм), что не позволит повысить прочность окатышей и производительность окомкователя, что противоречит задаче изобретения.

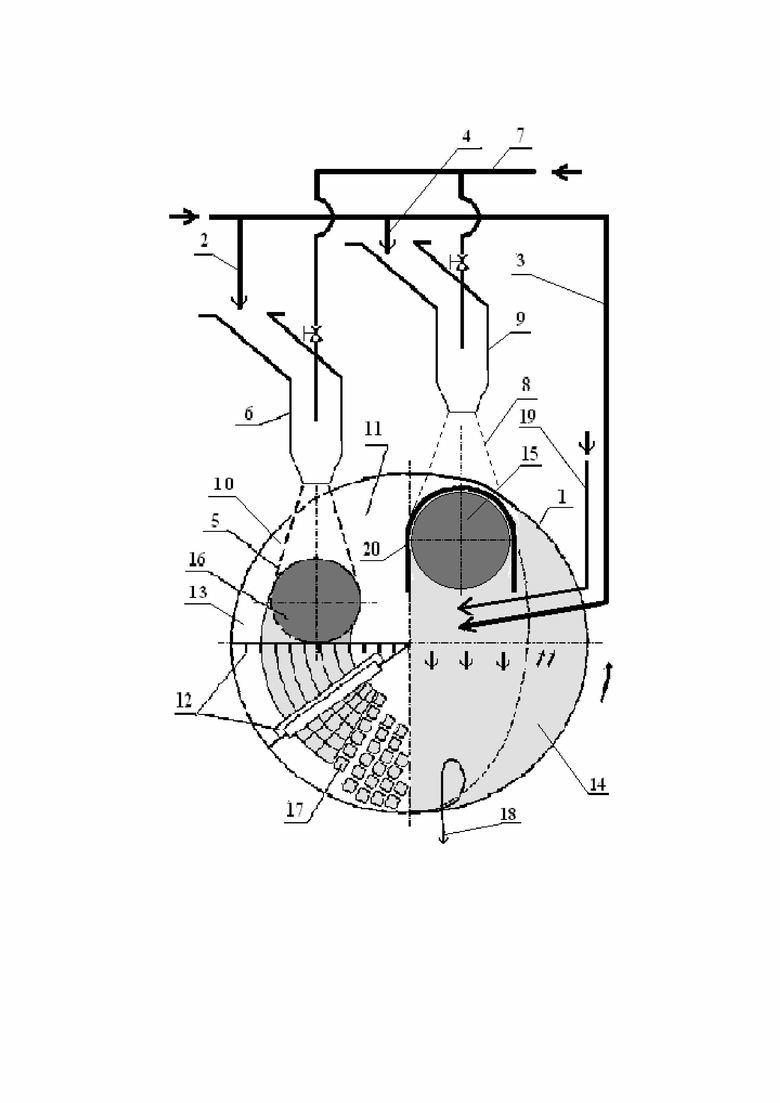

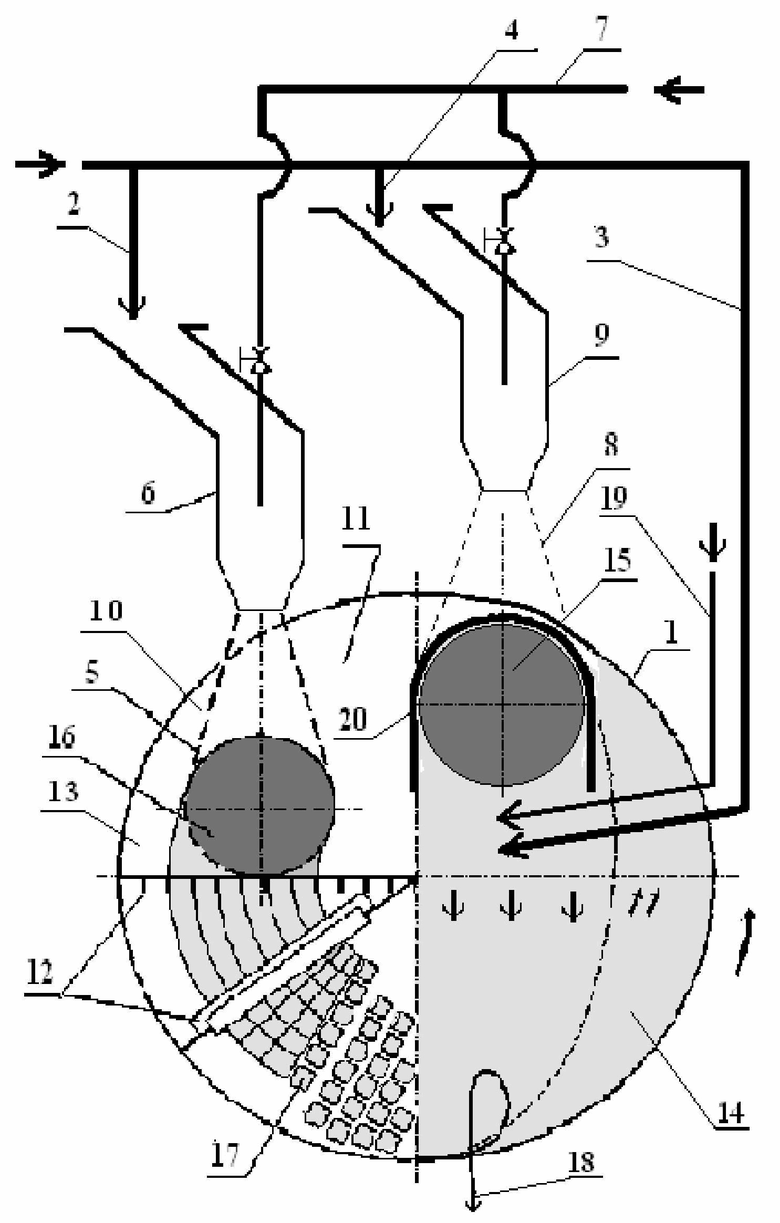

Способ получения окатышей реализуется с помощью устройства, показанного на чертеже.

Устройство содержит тарельчатый окомкователь 1, в который подается влажная шихта потоком 2 и потоком 3. От потока 3 шихты отделяют дополнительный поток 4. Из потока 2 шихты формируется газовлагошихтовая струя 5 с помощью струйного аппарата 6, соединенного с трактом подачи 7 сжатого газа. Из дополнительного потока 4 шихты формируется вспомогательная газовлагошихтовая струя 8 с помощью вспомогательного струйного аппарата 9, соединенного с трактом подачи 7 сжатого газа. Окомкователь 1 содержит днище 10, шихтовый гарнисаж 11 и снабжен делителем 12, выполненным в виде продольных пластинчатых ножей и вращающегося барабана с поперечными ребрами. В процессе работы окомкователя 1 формируется зона 13, свободная от комкуемых материалов, и зона 14, занятая комкуемыми материалами, в которой формируется верхняя область 15, где концентрируются некондиционные зародыши размером 4-8 мм. На днище окомкователя 1 образуется плотный слой шихты 16, зародыши 17 и годные окатыши 18. Для увлажнения зародышей перед доокомкованием предусмотрена форсунка 19. Верхнюю область 15 экранируют экраном 20 в виде разомкнутого круга. Зазор между экраном и гарнисажем со стороны зоны 14, занятой шихтой, устанавливают равным размеру зародышей (4-8 мм).

Способ получения окатышей осуществляется следующим образом. В тарельчатый окомкователь 1 подается влажная шихта потоком 2 и потоком 3. Для формирования газовлагошихтовой струи 5 служит струйный аппарат 6, в корпус которого подается шихта потока 2 и сжатый газ, подаваемый из тракта 7. На днище 10 окомкователя формируется шихтовый гарнисаж 11. На гарнисаж в зоне 13, свободной от комкуемых материалов, шихта потока 2 напыляется и формирует плотный слой шихты 16. После этого плотный слой шихты 16 набегает на продольные пластинчатые ножи и на вращающийся барабан делителя 12, который формирует зародыши 17. Зародыши 17 поступают в зону 14, занятую материалом, где они распределяются по размерам и формируют верхнюю область 15, где концентрируются некондиционные зародыши размером 4-8 мм. После этого от потока 3 шихты отделяют дополнительный поток 4 и направляют его во вспомогательный струйный аппарат 9, который формирует вспомогательную газовлагошихтовую струю 8. Струю 8 ориентируют в верхнюю область 15 зоны 14, занятой шихтой, и напыляют шихту потока 4 на зародыши размером 4-8 мм. После напыления зародыши упрочняются и их размеры увеличиваются до кондиционных размеров 9-12мм. Для доокомкования этих зародышей и получения окатышей их увлажняют с помощью форсунки 19 и к ним подают шихту потока 3. После доокомкования зародышей формируются годные окатыши 18. Чтобы сгруппировать зародыши размером 4-8 мм в зоне напыления, исключить отскок материалов из области, где происходит напыление шихты, повысить концентрацию зародышей и шихты в этой зоне и исключить встречное движение воздуха и зародышей в восходящем потоке материалов, ее экранируют с помощью экрана 20. Для бесперебойного поступления зародышей в зону напыления зазор между экраном и гарнисажем со стороны зоны 14, занятой шихтой, устанавливают равным размеру зародышей (4-8 мм).

Пример

Отработку способа получения окатышей проводили на установке, выполненной согласно технической схеме, показанной на чертеже. На днище окомкователя 1 формировали шихтовый гарнисаж толщиной 20 мм. В рабочее пространство окомкователя диаметром 0,62 м загружали 10 кг влажной шихты, содержащей концентрат Тейского месторождения и 1% бентонита. Шихту загружали двумя потоками 2 и 3. Первый поток шихты массой 4 кг загружали в струйный аппарат 6 и напыляли сжатым воздухом на гарнисаж. При давлении сжатого воздуха 0,2 МПА, расходе 0,6 м3/мин и на расстоянии 0,3-0,4 м от гарнисажа струйный аппарат обеспечивал коэффициент напыления, равный 0,71-0,82. Элементы делителя 12 выполняли из нержавеющей стали толщиной 0,5 мм. Диаметр барабана составлял 60 мм, а его длина 250 мм. Сжатый воздух подавали от передвижной компрессорной установки КУ-22. В верхней области зоны 15, занятой материалами, устанавливали экран в форме разомкнутого круга диаметром 250 мм, выполненный из резиновой ленты и закрепленный специальным каркасом. Для бесперебойного поступления некондиционных зародышей в зону напыления в нижней части экрана со стороны зоны, занятой шихтой, формировали зазор между экраном и гарнисажем. Его устанавливали равным максимальному размеру некондиционных зародышей (8 мм). После деления плотного слоя 16 шихты зародыши направляли в зону, занятую материалами. От потока 3 отделяли дополнительный поток 4 шихты массой 3 кг и направляли во вспомогательный струйный аппарат 9, который формировал вспомогательную воздушношихтовую струю диаметром 250 мм. Конструктивно вспомогательный струйный аппарат был идентичен основному струйному аппарату. Струю ориентировали в верхнюю область материалов 15, занятую зародышами размером 4-8 мм, которую экранировали экраном 20. На выходе из зоны напыления зародыши укрупнялись до кондиционных размеров 9-12 мм и упрочнялись на 50-80%. После чего их увлажняли с помощью форсунки 19 и на их поверхность подавали поток 3 шихты массой 3 кг. Воду, подаваемую на увлажнение, распыляли сжатым воздухом. После доокомкования зародышей 9-12 мм потоком 3 шихты определяли выход кондиционных окатышей диаметром 15-16 мм. После завершения процесса определяли прочность окатышей на сжатие, рассчитывали производительность окомкователя. Результаты экспериментов и расчетов представлены в таблице.

Таблица – Параметры способа получения окатышей

Данные прототипа

Как видно из приведенных данных, способ получения окатышей, основанный на формировании дополнительного потока шихты и вспомогательной газовлагошихтовой струи, которую ориентируют в верхнюю область зоны, занятой шихтой, и экранируют эту область экраном в форме разомкнутого круга с зазором между экраном и гарнисажем со стороны зоны, занятой шихтой, равным размеру зародышей, и расходом в дополнительном потоке шихты на уровне 10-30% от расхода шихты во втором потоке, позволяет повысить прочность окатышей на 3,1-15,6% (отн.) и увеличить производительность окомкователя на 3,5-10,4% (отн.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2529140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2006 |

|

RU2327750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2014 |

|

RU2583226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2430167C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2008 |

|

RU2377323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2012 |

|

RU2505611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2017 |

|

RU2657962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2356951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2673588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2685822C1 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. На днище окомкователя формируют гарнисаж. Подают влажную шихту в окомкователь двумя потоками, первый из них вводят в поток сжатого газа с образованием газовлагошихтовой струи. На днище окомкователя формируют зону, занятую шихтой, и зону, свободную от шихты. Осуществляют зародышеобразование напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты. Делят упомянутый плотный слой влажной шихты на зародыши, очищают гарнисаж от зародышей, доокомковывают зародыши шихтой второго потока до окатышей. Перед доокомкованием зародышей от второго потока шихты отделяют дополнительный поток шихты, направляют его во вспомогательный струйный аппарат и формируют вспомогательную газовлагошихтовую струю, которую ориентируют в верхнюю область зоны, занятой шихтой, и экранируют эту область экраном в форме разомкнутого круга. Причем зазор между экраном и гарнисажем со стороны зоны, занятой шихтой, устанавливают равным размеру зародышей. Расход шихты в дополнительном потоке шихты составляет 10-30% от расхода шихты во втором потоке. Обеспечивается упрочнение зародышей некондиционных размеров и ускорение роста этой части зародышей до кондиционных размеров, повышается прочность окатышей и производительность окомкователя. 1 ил., 1 табл., 1 пр.

Способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагошихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей, доокомкование зародышей шихтой второго потока до окатышей, отличающийся тем, что перед доокомкованием зародышей от второго потока шихты отделяют дополнительный поток шихты, направляют его во вспомогательный струйный аппарат и формируют вспомогательную газовлагошихтовую струю, которую ориентируют в верхнюю область зоны, занятой шихтой, и экранируют эту область экраном в форме разомкнутого круга, причем зазор между экраном и гарнисажем со стороны зоны, занятой шихтой, устанавливают равным размеру зародышей, а расход шихты в дополнительном потоке составляет 10–30 % от расхода шихты во втором потоке.

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2019 |

|

RU2717749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2356951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2014 |

|

RU2553731C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2353644C1 |

| Fernandes Rodrigues, Karine et al | |||

| INFLUENCIA DAS CARACTERISTICAS DO PELLET FEED DE MINERIO DE FERRO NA ETAPA DE FILTRAGEM | |||

| Tecnologia em Metalurgia, Materiais e Mineracao | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

2023-10-09—Публикация

2023-04-28—Подача