Предлагаемые для рассмотрения материалы заявки относятся к полимерному формообразованию и предназначены к изготовлению формооснастки из жестких реактопластов по исходной модели.

Известен способ изготовления изделий (пресс-форм) по легкоплавким моделям, уничтожаемым в процессе выплавления, заключающийся в заливке композиции на модель с последующим отвержением (Пластмассовые пресс-формы для литья под давлением термопластов / Петряев С.В., Лангин О.Н. - Л.: ЛДНТП, 1981. - 20 с.).

Недостатком данного способа является то, что выплавляемая модель, как правило, имеет значительные размерные искажения и дополнительно претерпевает тепловую деформацию при саморазогреве композиционного материала.

Известен способ изготовления (АС СССР 186121), когда изделия формируют нанесением материала на модели, причем для изделий и моделей используют материалы с различными коэффициентами теплового расширения. Недостаток способа состоит в том, что удаление модели из полученной пресс-формы затруднено и непременно требует сочетания системы: материал модели - материал пресс-формы, когда между материалами полностью отсутствует адгезия.

По существующей технологической документации, относящейся к полимерному формообразованию (ОСТ 4-Г0.059.558-79) конструкция мастер-модели должна обеспечивать возможность ее удаления из пластмассового формообразующего элемента с помощью разгрузочного приспособления и при использовании подготовленных на опорной плоскости мастер-модели резьбовых приспособлений или путем увеличения размеров мастер-модели на специальный технологический припуск.

Этот подход связан с усложнением технологической подготовки, удорожает и затягивает по времени процесс и не обеспечивает эффективного результата разъема при хорошей сохраняемости разнородных плоскостей моделей и изделия.

Известен способ изготовления изделий (пластмассовых матриц) по моделям, принятый за прототип (АС СССР 937175).

Для изделий и моделей используют материалы с различными коэффициентами теплового линейного расширения. При этом отделение изделия от модели производят при температуре, обеспечивающей зазор между изделием и моделью, равный удвоенной величине шероховатости модели.

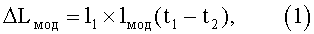

Величина зазора между извлекаемой моделью и полученным полимерным изделием (формой) определяется из приведенного в прототипе соотношения (1):

ΔLформы=l2×lформы(t1-t2)

ΔL=ΔLмод-ΔLформы

где ΔLмод - изменение линейного размера модели при температурном воздействии;

ΔLформы - изменение линейного размера формы (матрицы) при температурном воздействии;

ΔL - величина зазоры между стенкой формы (матрицы) и поверхностью модели при температурном воздействии;

lмод и lформы - исходные линейные размеры модели и формы (матрицы) соответственно;

t1 - температура модели и формы (матрицы) исходная;

t2 - температура воздействия.

Однако реализация этого способа требует относительно сложных и не всегда достоверных расчетов и специальных условий нагревания или охлаждения системы, условия эти могут оказаться критическими для полимерных композиций.

При этом могут происходить преждевременные тепловые усадки в материале матрицы, реологические изменения в материале модели, деформации, искажающие данные расчетов.

Как следует из соотношения (1), способ, принятый за прототип, подходит для сочетания материала модели с материалом изделия при максимальных различиях значений коэффициента линейного термического расширения (КЛТР). В этих случаях зазор достаточно велик для разъема модели изделия со значительными поверхностями соприкосновения. При небольших различиях значений КЛТР необходимые температурные воздействия (нагревания или охлаждения) могут представлять технические сложности, а также приводить к термическим деформациям, искажающим модель или изделие. В этом случае тепловые воздействия не способствуют, а препятствуют операции разъема.

Задачей настоящей заявки является создание эффективного, надежного способа изготовления полимерной оснастки по моделям, при котором отделение оснастки от модели упрощено технически и исключает деформацию отделяемых объектов, облегчает проведение операции разъема. При этом дополнительной задачей является увеличение ресурса эксплуатации модели.

Поставленная цель достигается при изготовлении изделий в соответствии со способом, приведенным в прототипе, причем для изделий и моделей используют материалы с различными коэффициентами теплового расширения, модель покрывают в качестве разделительного слоя тонким слоем силиконового олигомера, который при нагревании или охлаждении системы для разделения поверхностей с различными значениями коэффициента линейного теплового расширения производит расклинивающее давление, способствует отделению модели от изделия и дополнительно служит антифрикционным слоем, препятствующим повреждению поверхностей.

При этом линейные размеры матрицы и модели изменены на разную величину, вследствие чего образуется зазор, размер которого определяют по формуле соотношения (1). Таким образом, по крайней мере, часть силиконового олигомера заранее наносят на поверхность модели в виде разделительного слоя, а другая часть олигомера может заполнять зазор при температурном воздействии. Силиконовые олигомеры являются химически инертными, термостойкими и морозостойкими продуктами. Химическая инертность исключает взаимодействие олигомера с материалами модели и изделия.

Применение способа предусматривает использование моделей из металлов, металлических сплавов, полимеров (например: блок-сополимеров или композиционных материалов), керамики, бетона и других модельных материалов.

В качестве компонентов, использованных в данной разработке и испытанных при реализации заявляемого способа, необходимо указать следующее:

Новым в заявляемом способе получения изделий, обеспечивающем решение поставленной задачи, является применение силиконового олигомера и заполнение им зазора между моделью и изделием (формой, матрицей). По мере нагревания или охлаждения при температурном воздействии зазор увеличивается и может быть дополнительно заполнен силиконовым олигомером для усиления антифрикционного и расклинивающего эффекта.

Новым в способе является нанесение, по крайней мере, части силиконового олигомера на поверхность модели перед формированием изделия. При этом происходит заполнение возможных поверхностных дефектов модели и дополнительное выравнивание этой поверхности с уменьшением шероховатости как исходной модели, так и получаемого изделия. Возможное прилипание изделия к модели путем непредусмотренного адгезионного контакта, особенно при самопроизвольном разогреве композиции, предотвращается. Ввиду выравнивания поверхности за счет пленки олигомера значение удвоенной величины шероховатости (см. «Прототип») уменьшается. Вследствие этого снижается минимально необходимое для разъема температурное воздействие, уменьшается трение между поверхностями модели и изделия при разъеме.

Результатом является облегчение разъема и сокращение времени его проведения.

Уменьшение прилагаемого температурного воздействия облегчает технический процесс, предохраняет модель и изделие от избыточных тепловых деформаций и снижает вероятность выхода их из строя. Срок службы модели и ресурс ее технического использования возрастает.

Приведенные примеры иллюстрируют заявляемый способ. При этом материалы модели и состав композиционных материалов для формирования изделий приведены в примерах.

Пример 1

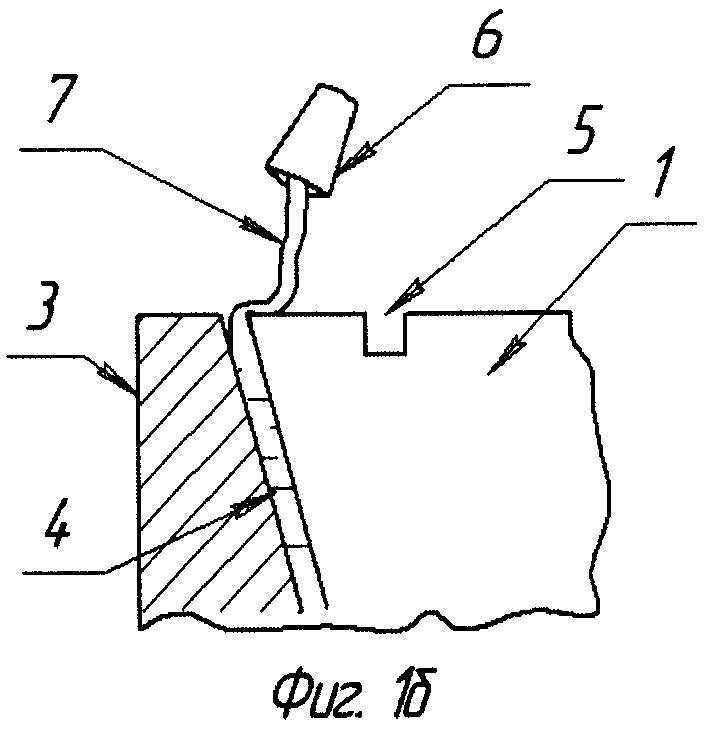

На модель из органического стекла тщательно наносят кистью слой ПМС-500, многократно проходя возвышенные участки и детали профиля. Через 20 минут на модель наносят облицовочный слой (фиг.1а) состава, масс. ч.:

Слой набирает вязкость при комнатной температуре в течение 100-150 минут, затем наносят конструкционный слой состава, масс. ч.:

Композиция конструкционного слоя при равномерной вибрации заполняет опоку поверх утратившего вязкость облицовочного слоя (фиг.1а). Композицию отверждают в соответствии с режимом, указанным в прототипе (АС СССР 937175).

Матрицу вместе с моделью помещают в холодильную камеру и охлаждают до температуры -5°С. Подставляя в формулу числовые значения, мы получим:

ΔLмод=£2×Lмод(t1-t2)=7×10-5×0,24[20-(-5)]=42×10-5;

ΔLматр=£1×Lматр(t1-t2)=1,4×10-5×0,24[20-(-5)]=8,4×10-5;

ΔL=(42-8,4)×10-5=33,6×10-5 м=0,336×10-3 м;

£1 - для композиции эпоксидной;

£2 - для полиметакрилата.

Зазор заполняют силиконовым олигомером ПМС-10 (фиг.1б). Через 30 минут силиконовый олигомер заполняет зазоры, соединяясь с ранее нанесенным ПМС-500. При небольшом усилии разъем легко производится даже в условиях повышения температуры и уменьшения зазора за счет достаточного для этого расклинивающего и антифрикционного эффекта, производимого силиконовым олигомером.

Пример 2

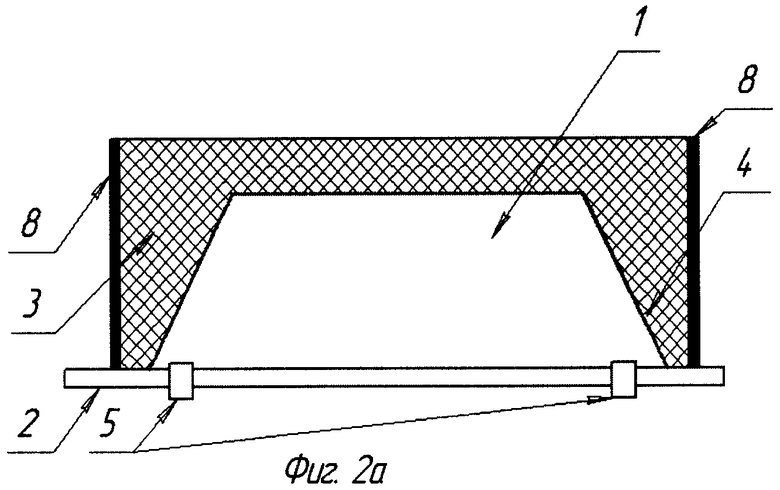

По модели, выполненной из сплава Д-16 (фиг.2а), с шероховатостью поверхности Ra=0,2 мкм, изготовляли матрицу из эпоксидной композиции, формируя облицовочный и конструкционный слои. Модель тщательно покрывают слоем ПМС-400. На модель наносят облицовочный слой (фиг.2а) состава, масс. ч:

После набора вязкости слоя при комнатной температуре в течение 150-200 минут наносят конструкционный слой состава, масс. ч.:

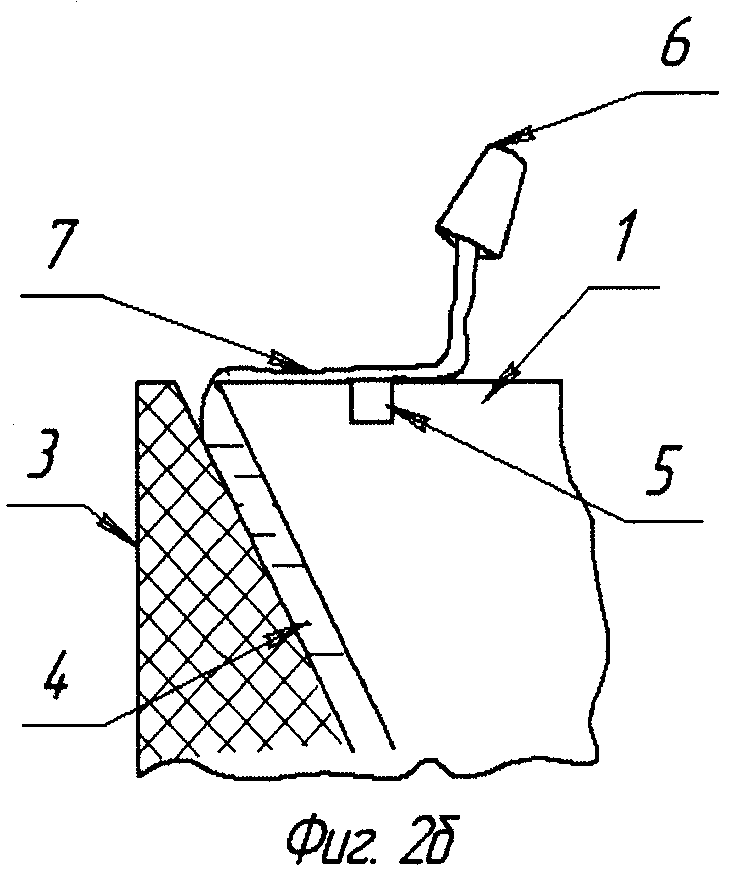

Композицию отверждают при режиме, указанном в прототипе, производят нагрев матрицы с моделью до 120°С. При этом суммарный по длине зазор составляет:

Δlматр=£1×lматр×(t1-t2)=2,8×10-5×0,120×(120-20)=33,6×10-5,

Δlмод=£2×lмод×(t1-t2)=4×10-7×0,120×(120-20)=0,48×10-5=

=33,12×10-5 м=0,331×10-3 м,

£1 - для композиции эпоксидной;

£2 - для Д16=4×10-7.

Зазор заполняют силиконовым олигомером ПМС-5 (фиг.26). Примерно через 20 минут силиконовый олигомер заполняет профиль зазоров, соединяясь с ранее нанесенным ПМС-400. Отделение матрицы от модели легко производится при небольшом усилии.

Пример 3:

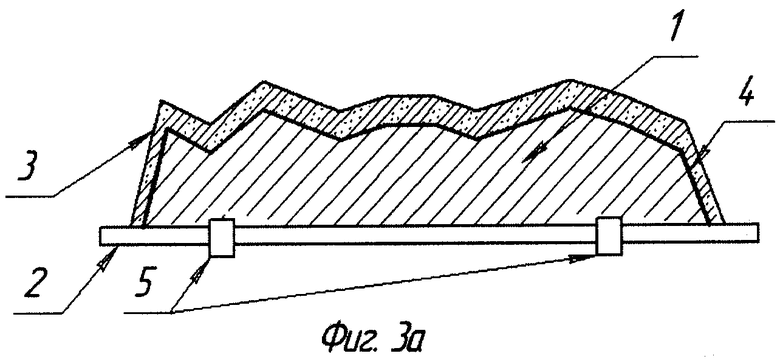

По керамической или бетонной модели строительной конструкции с шероховатостью поверхности Ra=20 мкм изготовляли матрицу из стеклопластика на основе полиэфирной смолы в 2 стадии, последовательно нанося облицовочный и конструкционный слой. На модель тщательно наносят силиконовый олигомер ПМС-300, проходя все шероховатости и поры фактуры керамического или бетонного изделия. Затем наносят кистью облицовочный слой (фиг.3а) следующего состава, масс. ч.:

Проводят экспозицию с набором вязкости в течение 150-200 минут. Наносят конструкционный слой следующего состава, масс. ч.:

Конструкционный слой наносят путем укладки стекломата поверх нанесенного кистью конструкционного слоя, добиваясь сплошной пропитки составом конструкционного слоя стекломата (фиг.3а). Композицию отверждают при комнатной температуре. Затем модель извлекают из матрицы при температуре 70°С. Суммарный зазор при этом составил:

Δlматр=£1×lматр(t1-t2)=9×10-5×0,30×(70-20)=1,35×10-5 м=1,35×10-3 м,

Δlмод=£2×lмод(t1-t2)=1,6×10-6×0,300×(70-20)=2,4×10-5,

Δl=135×10-5-2,4×10-5=132,6×10-5 м=1,326×10-3м,

£l - для композиции полиэфирной=9×10-5,

£2 - для бетона 1,6×10-6.

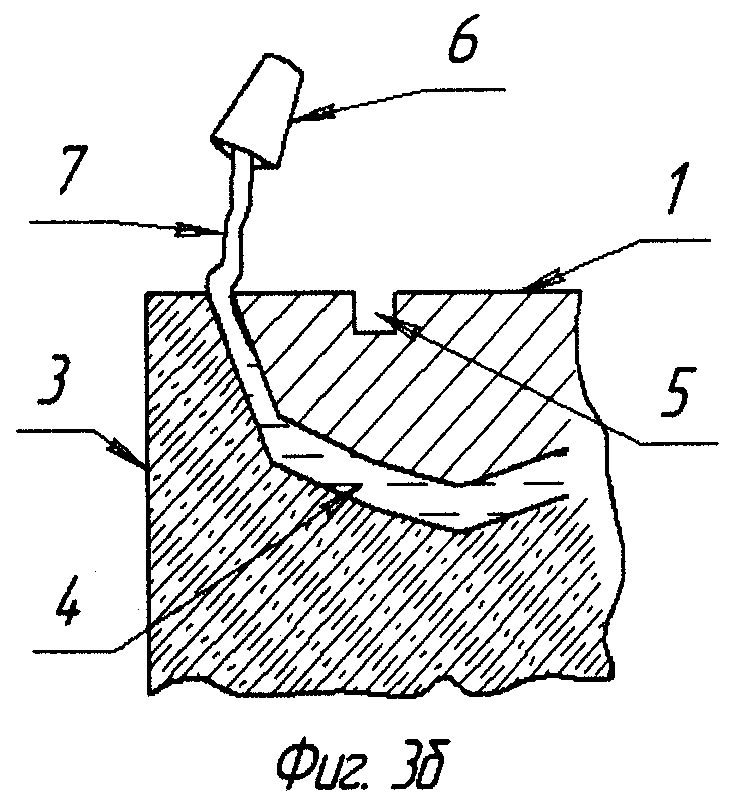

Зазор заполняют силиконовым олигомером ПМС-10 и через 30 минут отделяют матрицу от модели (фиг.3б).

Пример 4:

По модели, изготовленной из материала, имеющего состав, соответствующий составу облицовочного слоя, из примера 1 настоящей заявки, с шероховатостью Ra=10 мкм, длиной 200 мм, изготавливали матрицу из литьевого полиуретана.

Модель тщательно покрывают слоем ПМС-350, многократно проходя участки поверхности и убирая излишки. Затем модель окружают металлической опокой, фиксируя ее клеем к подмодельной плите (фиг.4а). После высыхания клея заливают модель по уровню опоки полиуретановой композицией, прошедшей вакуумирование. После экспонирования в течение 2 часов проводят термостатирование в течение 6 часов при температуре 60°С. Модель вместе с матрицей остывает до +20°С. Отделяют подмодельную плиту и нагревают модель вместе с матрицей до +50°С. При этом суммарный по длине зазор составляет:

ΔL=ΔLматр-ΔLмод,

ΔLматр=1,5×10-4×0,20×(50-20)=90×10-5 м,

ΔLмод=3,6×10-5×0,20×(50-20)=19,2×10-5 м,

ΔL=90×10-5-19,2×10-5=70,8×10-5 м.

Зазор заполняют силиконовым олигомером ПМС-5 и через 30 минут отделяют матрицу от модели (фиг.4б).

На фиг.1 - фиг.4 представлены иллюстрации к описанию в соответствии с примерами 1-4.

Фиг.1 иллюстрирует выполнение способа в соответствии с примером 1.

Фиг.2 иллюстрирует выполнение способа в соответствии с примером 2.

Фиг.3 иллюстрирует выполнение способа в соответствии с примером 3.

Фиг.4 иллюстрирует выполнение способа в соответствии с примером 4.

1 - модель;

2 - подмодельная плита;

3 - сформированная матрица;

4 - заранее нанесенный разделительный слой олигомера;

5 - элементы крепления модели к подмодельной плите;

6 - емкость с олигомером при заполнении паза;

7 - вносимый олигомер;

8 - опока.

Ввиду заметной величины зазора нет необходимости дополнительного внесения олигомера в зазор при нагреве.

При выполнении разъема по предлагаемому в настоящем изобретении способу выявлены следующие преимущества.

- Эффективный съем изделия с модели может быть выполнен при перепаде температур существенно меньшем, чем при выполнении способа прототипа. Облегчаются условия нагрева или охлаждения, быстрее достигается необходимая температура, медленнее уменьшается ширина зазора. Степень температурного искажения модели и изделия меньше, так как меньше необходимый температурный градиент. Изделия сложной конфигурации и с развитой поверхностью извлекаются легче.

- При съеме изделия уменьшаются фрикционные препятствия, взаимное скольжение поверхностей изделия и модели происходит легче, расклинивающее давление силиконового олигомера позволяет долго сохранять зазор между изделием и моделью.

- Сохранность модели и кратность ее целевого применения повышена в сравнении со способом прототипа.

Таким образом, техническая цель, поставленная в настоящей заявке на изобретение, достигнута, и применение силиконового олигомера дает возможность одновременного решения нескольких согласованных задач.

В ЗАО «КТС» многократно проведено испытание отдельных технологических фрагментов заявляемого способа. Затем предлагаемое решение опробовано при изготовлении матриц пресс-форм на различных по габаритам, конфигурации и материалам моделях и с применением различных по природе и составу композиционных материалов.

Заявитель просит рассмотреть представленный способ на предмет выдачи патента РФ на изобретение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий по моделям | 1980 |

|

SU937175A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОНОВОГО КЛЕЯ И СОСТАВ КЛЕЯ | 2009 |

|

RU2467048C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ И СОСТАВ ДЛЯ ПОКРЫТИЯ | 2011 |

|

RU2454842C1 |

| Способ изготовления формообразующих элементов из неметаллических материалов | 1987 |

|

SU1512780A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГЛОЩЕНИЯ ВЫСОКОЧАСТОТНОЙ ЭНЕРГИИ | 2012 |

|

RU2493186C1 |

| Композиция теплопроводящего герметизирующего материала | 2020 |

|

RU2761621C1 |

| СПОСОБ И СОСТАВ ДЛЯ ВОССТАНОВЛЕНИЯ ЭЛАСТИЧНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ | 2010 |

|

RU2456315C2 |

| Состав для антиадгезионных пленок | 1987 |

|

SU1608066A1 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ИЗ СТЕКЛОПЛАСТИКА ВНАХЛЕСТ | 2012 |

|

RU2481370C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РАДИОЭЛЕКТРОННОЙ ТЕХНИКИ | 2012 |

|

RU2502767C2 |

Изобретение относится к полимерному формообразованию, а именно к изготовлению формооснастки из жестких реактопластов по исходной модели. Техническим результатом заявленного изобретения является упрощение отделения оснастки от модели, исключение деформации отделяемых объектов, облегчение проведения операции разъема и увеличение ресурса эксплуатации модели. Технический результат достигается способом изготовления изделий по моделям, при котором изделие формируют путем нанесения на модель материала с последующим его отверждением. Причем для изделия и модели используют материалы с различными коэффициентами теплового расширения. Отделение изделия от модели производят при таком температурном воздействии, когда образующийся между изделием и моделью зазор превышает удвоенное значение шероховатости поверхности модели. При этом зазор между изделием и моделью заполняют силиконовым олигомером. 2 з.п. ф-лы, 8 ил., 4 пр.

1. Способ изготовления изделий по моделям, при котором изделие формируют путем нанесения на модель материала с последующим его отверждением, причем для изделия и модели используют материалы с различными коэффициентами теплового расширения, а отделение изделия от модели производят при таком температурном воздействии, когда образующийся между изделием и моделью зазор превышает удвоенное значение шероховатости поверхности модели, отличающийся тем, что зазор между изделием и моделью заполняют силиконовым олигомером.

2. Способ по п.1, отличающийся тем, что, по крайней мере, часть олигомера наносят на модель заранее в качестве разделительного слоя.

3. Способ по п.1, отличающийся тем, что, по крайней мере, часть олигомера дополнительно помещают в зазор между изделием и моделью при температуре воздействия.

| Способ изготовления изделий по моделям | 1980 |

|

SU937175A1 |

| Порошкообразный состав для борирования | 1979 |

|

SU775173A1 |

| JP 7195376 A1, 01.08.1995 | |||

| US 6264868 B1, 24.07.2001 | |||

| JP 63126699 A, 30.05.1988 | |||

| Способ изготовления формообразующей детяли прессформы | 1976 |

|

SU608654A1 |

Авторы

Даты

2012-07-20—Публикация

2011-03-16—Подача