Изобретение относится к области машиностроения и может быть использовано в качестве ЗЕВДИТНЫХ покрытий быстроизна1.чива1Ю1цихся поверхностей, поддержанных воздействием агрессивных сред. Известен состав смеси для порошкового борирования деталей, изготов ленных из конструкционных сталей, г в качестве реагентов используется карбид бора, бура, хром, фтористый натрий fl. . После борирования износостойкост трущихся поверхностей резко повышается (от 1,5 до 3,5 и более раз). Недостатком борированного слоя явля ется его сравнительно низкая износо стойкость при трении в абразивно-аг рессивных средах из-за неравномерно толщины и малой плотности борирован ного слоя. Известен также состав для борирования, вес,%: Карбид бора Окись железа Окись кре(1ния Окись борп Ллюминип Фтористый натрий5-/ Недостатком борированных деталей в этом составе является низкая износостойкость борированногс слоя при трении в агрессивных средах и его относительно высокая хрупкость. Целью изобретения является повышение износостойкости трущихся поверхностей деталей машин, работаюиих в агрессивных средах. Цель достигается тем, что состав смеси для борирования дополнительно содержит порошок хрома, марганец и окись кремния (аэросил) при следующем соотношении компонентов, вес.%: Хром15-20 Бура5-8 Марганец .3-5 Фтористый натрий4-5 Окись кремния8-10 Карбид бораОстальное Перед борированием порошки компонентов тщательно перемешиваются и засыпаются в металлический контейнер. Деталь по 5ещают в контейнер таким образом, чтобы смесь окружала ее со всех сторон. Борирование в порошковой смеси может производиться в вакууме, или инертной атмосфере. При необходимо:.ти контейнер герметически заваривают.

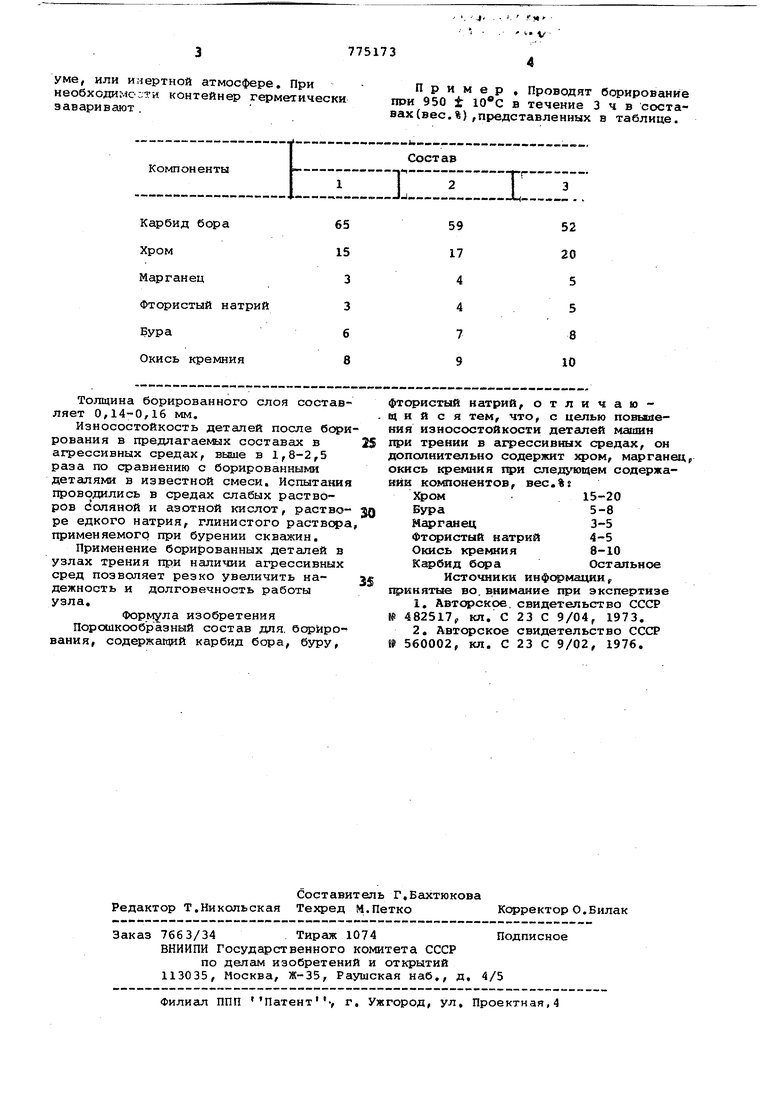

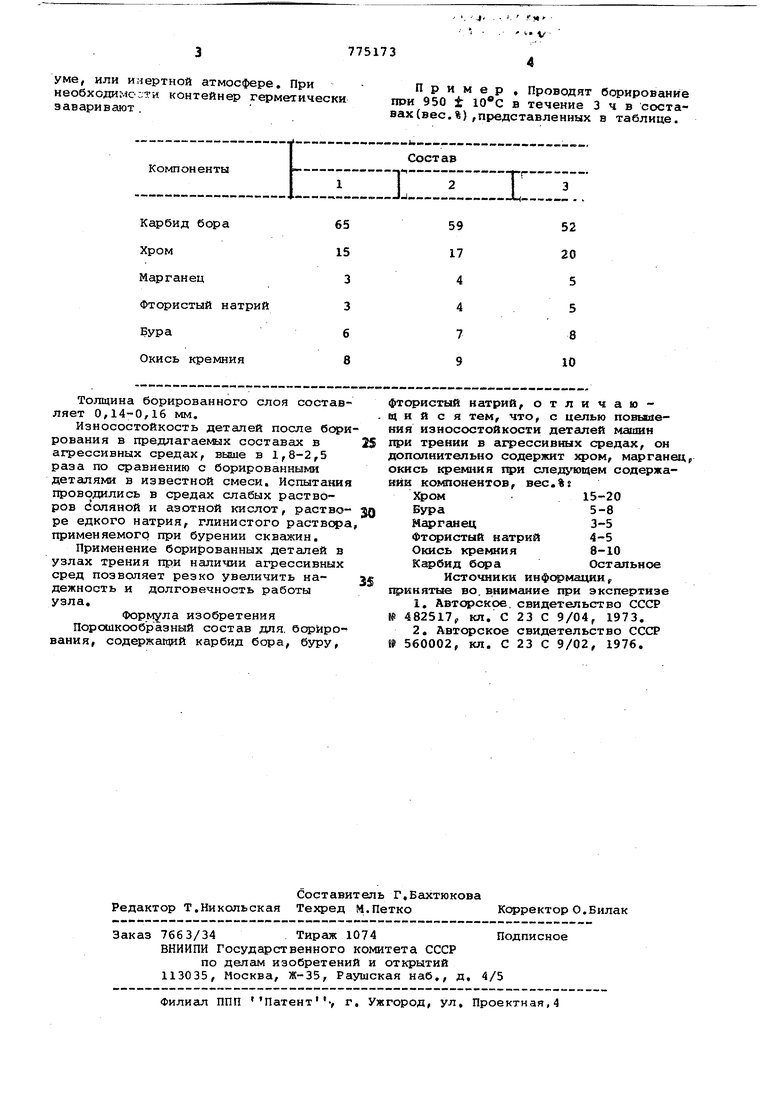

Пример , Проводят борирование ПРИ 950 t в течение 3 ч в составах (вес. %) представленных в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Смесь для борирования стальныхиздЕлий | 1979 |

|

SU802397A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Порошкообразный состав для борирования изделий из углеродистых сталей | 1983 |

|

SU1164314A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| СОСТАВ ГЕТЕРОГЕННОЙ ПОРОШКОВОЙ СМЕСИ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2022 |

|

RU2782461C1 |

| Порошкообразный состав для борирования стальных изделий | 1990 |

|

SU1712462A1 |

| Способ химико-термической обработки | 1981 |

|

SU1006534A1 |

| Состав для борохромирования стальных изделий | 1990 |

|

SU1726556A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2221078C2 |

Карбид бора

Хром

Марганец

Фтористый натрий

Вура

Окись кремния

Толщина борированного слоя составляет 0,14-0,16 мм,

Износостойкость деталей после бсрирования в предлагаемых составах в

агрессивных средах, выше в 1,8-2,5 раза по сравнению с борированными деталями в известной смеси. Испытания проводились в средах слабых растворов Ьоляной и азотной кислот, растворе едкого натрия, глинистого раствора применяемого при бурении скважин.

Применение борированных деталей в узлах трения при наличии агрессивных сред позволяет резко увеличить надежность и долговечность работы узла.

Формула изобретения

Порошкообразный состав для. бориро- вания, содержащий карбид бора, буру.

52

20

5

5

8

10

фтористый натрий, отличающийся тем, что, с целью повьшемия износостойкости деталей машин при трении в асрессивных средах, он дополнительно содерясит хром, марган окись кремния содержании компонентов, вес,%:

5ФОМ15-20

Бура5-8

Марганец3-5

Фтористый натрий4-5

Окись кремния8-10

К)бид ac JaОстальное

Источники информации, щжнятые во. внимание при экспертизе

2,Авторское свидетельство СССР Я 560002, кл, С 23 С 9/02, 1976,

Авторы

Даты

1980-10-30—Публикация

1979-01-30—Подача