1

Изобретение относится к области переработки полимерных материалов в изделия прессованием в пресс-формах и, в частности, к способам изготовления формообразующих деталей пресс-формы.

Известна формообразующая деталь прессформы и способ ее изготовления, включающий изготовление методом гальванопластики металлической оболочки, ее скрепление с металлической обоймой, заполнение полости между оболочкой и обоймой материалом, обладающим хорошим сопротивлением на сжатие, например цементом, гипсом, речным песком и т. д., и закрепление основания 1.

Известная формообразующая деталь используется в Пресс-форме в качестве матрицы.

При работе пресс-формы перерабатываемый листовой термопластичный материал подается и формуется в ней в разогретом эластичном состоянии, приобретая при этом конфигурацию, соответствующую конфигурации формообразующей поверхности матрицы пресс-формы.

Однако в силу того, что изготовление металлической оболочки производится методом гальванопластики :по модели вне обоймы, обеспечить жесткое скрепление оболочки с обоймой в известной формообразующей детали пресс-формы не представляется возможным. Как следствие, искажается формообразующая поверхность пресс-формы при ее работе, что является существенным недостатком известной формообразующей детали пресс-формы, предопределяемым недостатком способа ее изготовления.

Паиболее близкий к изобретению способ изготовления формообразующей детали пресс-формы заключается в том, что в обойме получают напылением по модели металлическую оболочку, заполняют полость между оболочкой и обоймой неметаллическим материалом и закрепляют основание 2. Изготовленная указанным способом формообразующая деталь используется в прессформе в качестве пуансона или матрицы.

При этом известно, что работа формообразующей детали в пресс-форме чаще всего сопряжена с нагревом и большими нагрузками, вследствие чего возможны термические и силовые деформации, искажающие конфигурацию формоо:бразующей полости црессформы. В формообразующей детали пресс-формы,

изготовленной по известному способу, материалы металлической оболочки и неметаллического заполнителя имеют различные коэффициенты силовой деформации и термического расширения. В результате в процессе работы этой детали возможен прогиб (или выпучивание) напыленной оболочки с формообразующей поверхностью, при котором конфигурация прессуемого изделия получится искаженной.

Целью изобретения является исключение искажения оболочки от температурного воздействия в процессе работы пресс-формы.

Это достигается тем, что перед закреплением основания обойму с оболочкой, заполнителем, основанием и моделью нагревают до рабочей температуры, затем сжимают заполнитель с усилием, равным усилию прессования, и фиксируют его.

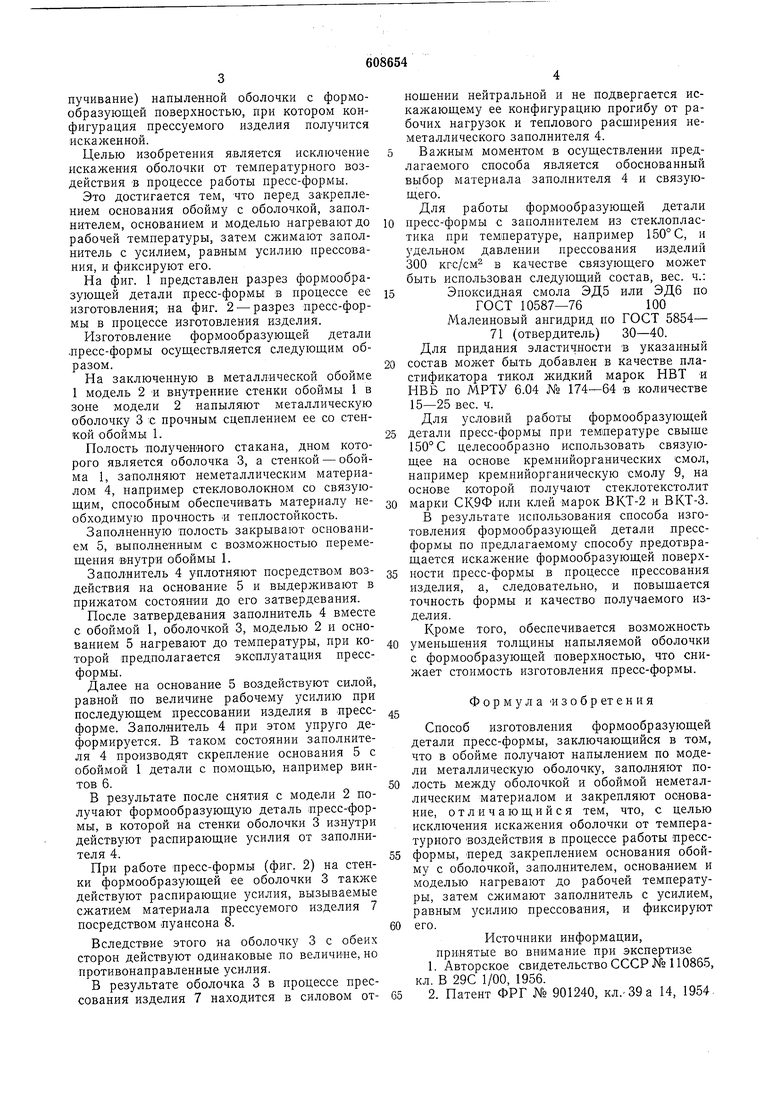

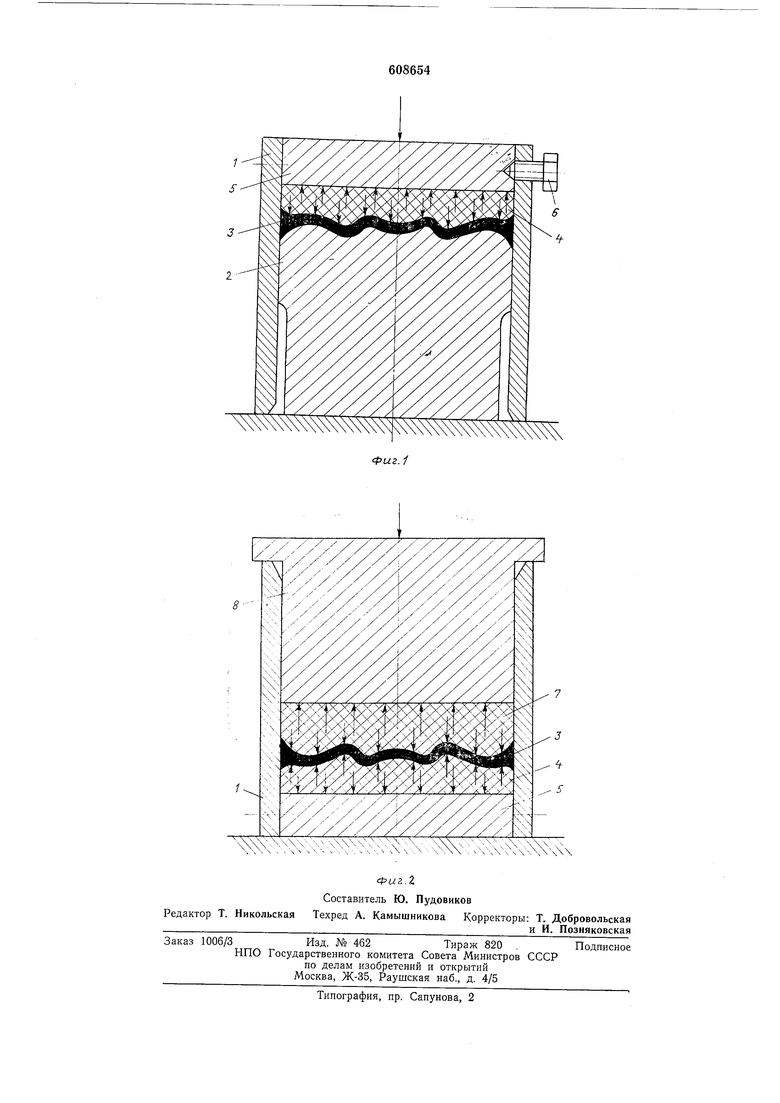

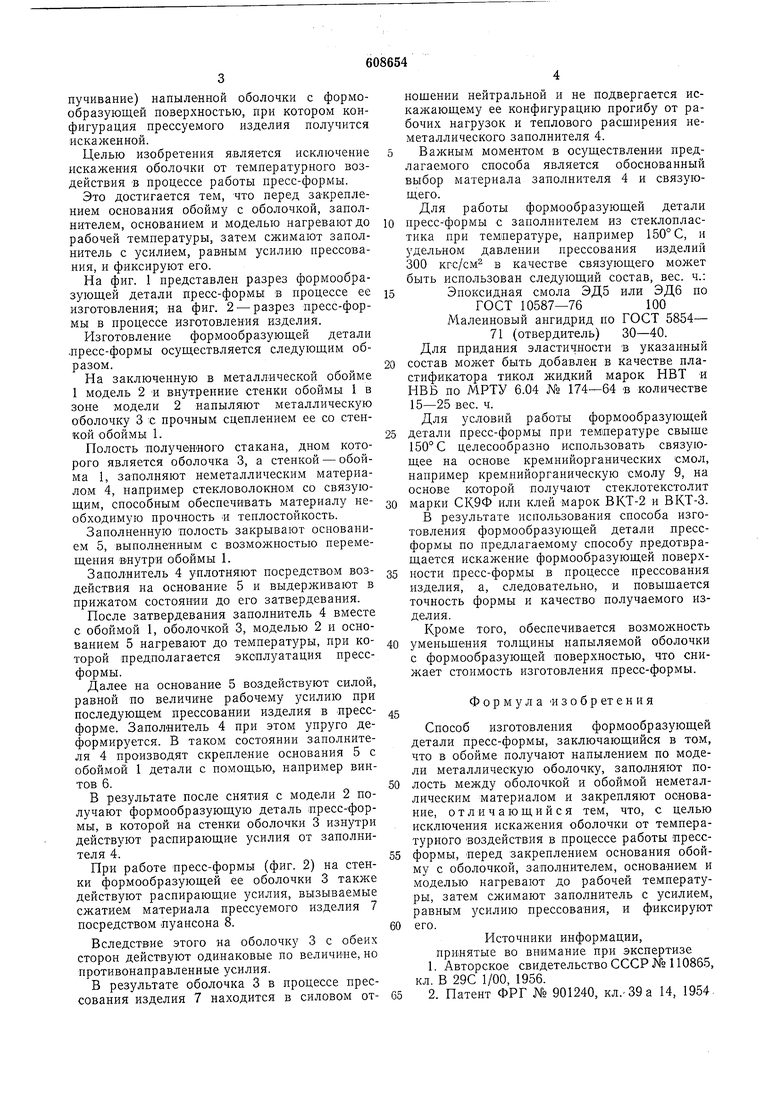

На фиг. 1 представлен разрез формообразующей детали пресс-формы в процессе ее изготовления; на фиг. 2 - разрез пресс-формы в процессе изготовления изделия.

Изготовление формообразующей детали .пресс-формы осуществляется следующим образом.

На заключенную в металлической обойме 1 модель 2 и внутренние стенки обоймы 1 в зоне модели 2 напыляют металлическую оболочку 3 с прочным сцеплением ее со стенкой обоймы 1.

Нолость полученного стакана, дном которого является оболочка 3, а стенкой - обойма 1, заполняют неметаллическим материалом 4, например стекловолокном со связующим, способным обеспечивать материалу необходимую прочность И теплостойкость.

Заполненную полость закрывают основанием 5, выполненным с возможностью перемещения внутри обоймы 1.

Заполнитель 4 уплотняют посредством воздействия на основание 5 и выдерживают в прижатом состоянии до его затвердевания.

После затвердевания заполнитель 4 вместе с обоймой 1, оболочкой 3, моделью 2 и основанием 5 нагревают до температуры, при которой предполагается эксплуатация прессформы.

Далее на основание 5 воздействуют силой, равной по величине рабочему усилию при последующем прессовании изделия в прессформе. Заполнитель 4 при этом упруго деформируется. В таком состоянии заполнителя 4 производят скрепление основания 5 с обоймой 1 детали с помощью, например винтов 6.

В результате после снятия с модели 2 получают формообразующую деталь пресс-формы, в которой на стенки оболочки 3 изнутри действуют распирающие усилия от заполнителя 4.

При работе пресс-формы (фиг. 2) на стенки формообразующей ее оболочки 3 также действуют распирающие усилия, вызываемые сжатием материала прессуемого изделия 7 посредством пуансона 8.

Вследствие этого на оболочку 3 с обеих сторон действуют одинаковые по величине, но противонаправленные усилия.

В результате оболочка 3 в процессе прессования изделия 7 находится в силовом отношении нейтральной и не подвергается искажающему ее конфигурацию прогибу от рабочих нагрузок и теплового расширения неметаллического заполнителя 4.

Важным моментом в осуществлении предлагаемого способа является обоснованный выбор материала заполнителя 4 и связующего.

Для работы формообразующей детали пресс-формы с заполнителем из стеклопластика при температуре, например 150° С, и удельном давлении прессования изделий 300 кгс/см в качестве связующего может быть использован следующий состав, вес. ч.: Эпоксидная смола ЭД5 или ЭД6 по

ГОСТ 10587-76100

Малеиновый ангидрид по ГОСТ 5854- 71 (отвердитель) 30-40.

Для придания эластичности в указанный состав может быть добавлен в качестве пластификатора тикол жидкий марок НВТ и НВБ по МРТУ 6.04 № 174-64 в количестве 15-25 вес. ч.

Для условий работы формообразующей детали пресс-формы при температуре свыше 150°С целесообразно использовать связующее на основе кремнийорганических смол, например кремнийорганическую смолу 9, на основе которой получают стеклотекстолит марки СК9Ф или клей марок ВКТ-2 и ВКТ-3.

В результате использования способа изготовления формообразующей детали прессформы по предлагаемому способу предотвращается искажение формообразующей поверхности пресс-формы в процессе прессования изделия, а, следовательно, и повыщается точность формы и качество получаемого изделия.

Кроме того, обеспечивается возможность уменьшения толщины напыляемой оболочки с формообразующей поверхностью, что снижает стоимость изготовления пресс-формы.

Формула изобретения

Способ изготовления формообразующей детали пресс-формы, заключающийся в том, что в обойме получают напылением по модели металлическую оболочку, заполняют полость между оболочкой и обоймой неметаллическим материалом и закрепляют основание, отличающийся тем, что, с целью исключения искажения оболочки от температурного воздействия в процессе работы прессформы, перед закреплением основания обойму с оболочкой, заполнителем, основанием и моделью нагревают до рабочей температуры, затем сжимают заполнитель с усилием, равным усилию прессования, и фиксируют его.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 110865, кл. В 29С 1/00, 1956.

2.Патент ФРГ № 901240, кл.-39а 14, 1954.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления формообразующей детали пресс-формы | 1983 |

|

SU1123860A1 |

| Способ изготовления вставок прессформ | 1979 |

|

SU780947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ ПРЕСС-ФОРМ | 1992 |

|

RU2046714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМ | 2004 |

|

RU2269611C1 |

| Способ изготовления деталей из материалов с неупорядоченной структурой | 1980 |

|

SU902947A1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| Пресс-форма для прессования деталей из металлического порошка | 1983 |

|

SU1163986A1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА ДЛЯ РЕАКТИВНОГО СНАРЯДА, СПОСОБ ИЗГОТОВЛЕНИЯ ДЛЯ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ ВКЛАДЫШЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВКЛАДЫШЕЙ СОПЛОВОГО БЛОКА РАКЕТНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2104405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2016765C1 |

Авторы

Даты

1978-05-30—Публикация

1976-06-03—Подача