Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а именно к конструкции анодного токоподвода электролизера для получения алюминия.

Известен анод Содерберга с верхним токоподводом, конусными стальными анодными штырями с разъемным контактом анодная шина-штырь, запеченными в угольном аноде и периодически переставляемыми на заданную высоту при извлечении из тела анода с заполнением образовавшихся лунок анодной массой и с последующим формированием вторичного анода под штырем (Коробов М.А., Дмитриев А.А. Самообжигающиеся аноды алюминиевых электролизеров. Металлургия, М., 1972, 207 с.).

Известный анодный токоподвод имеет следующие недостатки: низкое качество образующегося вторичного анода, что приводит к увеличению количества образующейся угольной пены и снижению выхода по току, большое количество выделяемых канцерогенных полиароматических соединений, высокий расход электроэнергии.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является анодный токоподвод алюминиевого электролизера, принятый за прототип, имеющий стержень, выполненный из алюминиевого порошка или пудры, содержащий токоотводы, расположенные под углом к его оси (SU Авторское свидетельство №537130, C25C 3/16, опубликовано 30.11.76).

Указанное техническое решение не эффективно в связи с тем, что из-за наличия трещин в аноде, по которым после расплавления токоподвода вытекает металл, уменьшается площадь контакта скоксовавшейся части анода с токоподводом, что увеличивает падение напряжения в аноде. Кроме того, в аноде образуется большое количество полостей, которые ухудшают его качество, что снижает выход по току. Это обуславливает повышенный расход электроэнергии, а также уменьшение производительности электролизера.

В основу изобретения положена задача разработки анодного токоподвода, конструкция которого обеспечивала бы снижение расхода электроэнергии, улучшение качества спекаемого анода, уменьшение количества угольной пены и повышение выхода по току.

Технический результат заключается в увеличении площади контакта угольного анода с токоподводом, предотвращении образования полостей в аноде и уменьшении электрического сопротивления анода.

Технический результат достигается тем, что анодный токоподвод алюминиевого электролизера, состоящий из вертикального наращиваемого стержня, выполнен из соединяемых встык с созданием электрического контакта керамических открытопористых и изотропно-структурированных элементов с пористостью не менее 70% и размерами пор не более 5 мкм на основе оксида алюминия, содержащих компоненты, повышающие смачиваемость алюминием, а поры заполнены алюминием или алюминиевыми сплавами.

Устройство дополняют частные отличительные признаки, направленные также на решение поставленной задачи.

Боковая поверхность керамических элементов покрыта оболочкой из электропроводящего материала.

Керамические элементы, заполненные алюминием или алюминиевыми сплавами, соединены с использованием клеящей электропроводной пасты.

Керамические элементы, заполненные алюминием или алюминиевыми сплавами, соединены винтовым соединением.

Керамические элементы, заполненные алюминием или алюминиевыми сплавами, соединены с помощью шипов (тугая посадка).

Керамические элементы, заполненные алюминием или алюминиевыми сплавами, соединены с помощью узла типа «ласточкин хвост».

Керамические элементы, заполненные алюминием или алюминиевыми сплавами, соединены с помощью пайки.

Керамические элементы, заполненные алюминием или алюминиевыми сплавами, соединены с помощью металлического штифта.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Анодный расходуемый токоподвод из керамических открытопористых изотропно-структурированных элементов, выполненных из оксида алюминия и заполненных алюминием или алюминиевыми сплавами, обеспечивает функционирование токоподвода до подошвы анода, так как из керамических элементов выдавливается только излишек объема металла, образовавшийся при его плавлении. При этом полости в аноде не образуются, и увеличивается площадь контакта скоксовавшейся части анода с токоподводом, что снижает падение напряжения в аноде. Предотвращение образования полостей улучшает качество анода. В результате понижается расход электроэнергии и повышается выход по току.

Предлагаемые параметры являются оптимальными. Если пористость будет меньше 70%, то уменьшится скорость растворения расходуемого стержня в криолитоглиноземном расплаве. Если размеры пор будут более 5 мкм, то поверхностное натяжение не сможет удержать расплавленный алюминий в порах, что приведет к его вытеканию, уменьшению площади контакта скоксовавшейся части анода с токоподводом и увеличению падения напряжения в аноде.

Изотропная структура пористых элементов обеспечивает минимальное и одинаковое количество жидкого алюминия или алюминиевого сплава, попадающего в электролит из части токоподвода, находящейся у подошвы анода.

Компоненты, повышающие смачиваемость керамики с алюминием, снижают выдавливание расплавленного металла из керамических элементов токоподвода в ванну электролизера, т.е. повышают надежность токоподвода.

Оболочка, имеющая температуру плавления выше температуры в аноде в районе подошвы, ограничивает выдавливание расплавленного металла через боковую поверхность элементов токоподвода. Излишек объема металла просачивается по порам стержня вниз и через электролит попадает в катодный металл. Оболочка создает после спекания и последующего коксования пека надежный контакт токоподвода с угольным анодом, что также снижает расход электроэнергии.

Заявленная температура оболочки из электропроводящего материала с температурой плавления не ниже 950°C обусловлена необходимостью сохранения целостности анода и предотвращения вытекания алюминия.

Предлагаемые конструкции соединения керамических элементов обеспечивают создание электрического контакта между ними.

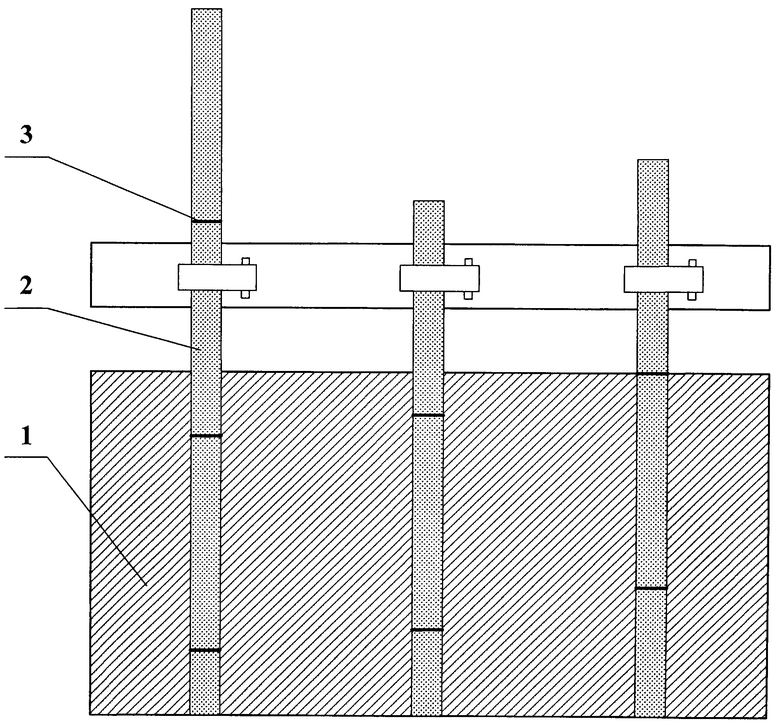

Сущность изобретения поясняется графически, где изображен самообжигающийся угольный анод 1, в который вставлены вертикальные анодные расходуемые токоподводы 2, выполненные из соединяемых встык 3 керамических открытопористых изотропно-структурированных элементов, заполненных алюминием или алюминиевыми сплавами.

Пример

В ходе испытаний в анодном устройстве алюминиевого электролизера установлены анодные токоподводы, смонтированные из расходуемых керамических открытопористых изотропно-структурированных элементов с пористостью 70-90%, высотой 500 и диаметром 70 мм, которые были изготовлены из оксида алюминия с добавкой диборида титана (TiB2) спеканием. Элементы были заполнены алюминием с помощью вакуума и покрыты оболочкой из графитовой ткани. Анодные токоподводы соединены съемными штангами с анодной шиной. Штанги присоединяются к элементам с помощью эксцентрикового зажима. Для наращивания токоподвода используется винтовое соединение. Последующий нагрев верхнего элемента обеспечивает за счет температурного расширения надежный электрический контакт между этими элементами.

При использовании токоподводов, выполненных в соответствии с прототипом, при их нагреве до изотермы, соответствующей температуре плавления, происходило вытекание алюминия вниз через образующуюся при плавлении полость. При этом токовая нагрузка снижалась с 1,5 до 0,1 кА. При использовании изобретения токовая нагрузка оставалась номинальной и после опускания нижнего торца керамических элементов до электролита. Величины среднего снижения токовой нагрузки приведены в таблице.

Результаты испытаний подтверждают работоспособность анодного расходуемого токоподвода и эффективность изобретения.

Использование вышеописанного анодного токоподвода электролизера для производства алюминия позволит обеспечить снижение расхода электроэнергии, улучшение качества анода и повышение выхода по току.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство токоподвода к электроду для электролитического получения окислителей перекисного типа | 2018 |

|

RU2711425C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2509830C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2013 |

|

RU2518029C1 |

| Анодное устройство электролизера для производства алюминия | 2020 |

|

RU2742557C1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

| АНОДНЫЙ ТОКОПОДВОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2385364C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2009 |

|

RU2405866C1 |

| АНОДНЫЙ ШТЫРЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1994 |

|

RU2082829C1 |

| СПОСОБ ФОРМИРОВАНИЯ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ВЕРХНИМ ПОДВОДОМ ТОКА | 1995 |

|

RU2085623C1 |

| СПОСОБ СНИЖЕНИЯ АНОДНОГО ПЕРЕНАПРЯЖЕНИЯ ПРИ ЭЛЕКТРОЛИТИЧЕСКОМ ПОЛУЧЕНИИ АЛЮМИНИЯ | 2014 |

|

RU2585924C2 |

Изобретение относится к конструкции анодного токоподвода электролизера для получения алюминия. Анодный токоподвод алюминиевого электролизера, состоящий из вертикального наращиваемого стержня, выполнен из соединенных встык с созданием электрического контакта керамических открытопористых и изотропно-структурированных элементов с пористостью не менее 70% и размерами пор не более 5 мкм на основе оксида алюминия и компонентов, повышающих смачиваемость алюминием, а поры заполнены алюминием или алюминиевыми сплавами, при этом боковая поверхность керамических элементов покрыта оболочкой из электропроводящего материала с температурой плавления не ниже 950°C. Обеспечивается увеличение площади контакта угольного анода с токоподводом, предотвращение образования полостей в аноде и уменьшение электрического сопротивления анода. 7 з.п. ф-лы, 1 ил.

1. Анодный токоподвод алюминиевого электролизера, состоящий из вертикального стержня, отличающийся тем, что стержень выполнен из соединенных встык с созданием электрического контакта открытопористых изотропно-структурированных керамических элементов с пористостью не менее 70% и размерами пор не более 5 мкм на основе оксида алюминия и компонентов, повышающих смачиваемость алюминием, заполненных алюминием или алюминиевыми сплавами.

2. Анодный токоподвод алюминиевого электролизера по п.1, отличающийся тем, что боковая поверхность керамических элементов покрыта оболочкой из электропроводящего материала с температурой плавления не ниже 950°C.

3. Анодный токоподвод алюминиевого электролизера по п.1, отличающийся тем, что керамические элементы соединены с помощью клеящей электропроводной пасты.

4. Анодный токоподвод алюминиевого электролизера по п.1, отличающийся тем, что керамические элементы соединены с помощью винтового соединения.

5. Анодный токоподвод алюминиевого электролизера по п.1, отличающийся тем, что керамические элементы соединены с помощью шипов с тугой посадкой.

6. Анодный токоподвод алюминиевого электролизера по п.1, отличающийся тем, что керамические элементы соединены с помощью узла типа «ласточкин хвост».

7. Анодный токоподвод алюминиевого электролизера по п.1, отличающийся тем, что керамические элементы соединены с помощью пайки.

8. Анодный токоподвод алюминиевого электролизера по п.1, отличающийся тем, что керамические элементы соединены с помощью металлического штифта.

| Анодный токоподвод алюминиевого электролизера | 1975 |

|

SU537130A1 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 0 |

|

SU351926A1 |

| Анодный расходуемый токоподвод | 1976 |

|

SU572536A1 |

| Анодный расходуемый токоподвод электролизера для получения алюминия | 1980 |

|

SU885360A1 |

| ТОКОПОДВОД К САМООБЖИГАЮЩЕМУСЯ АНОДУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2200213C2 |

| US 6977031 B1, 20.12.2005. | |||

Авторы

Даты

2012-07-20—Публикация

2011-04-21—Подача