Изобретение относится к электрохимическим реакторам (ЭХР), предназначенным для получения газов (водорода, озон-кислородной смеси), продуктов электросинтеза (например, персульфата аммония и других неорганических и органических продуктов) и может быть использовано в электролитических производствах.

Известно, что углеродные материалы, в частности, графитовые электроды широко применяются в качестве анодов во многих электрохимических производствах: хлора, каустической соды, фтора, алюминия, щелочных и щелочноземельных металлов, ряда органических соединений и др. Основными требованиями, предъявляемыми к углеродным материалам, являются максимальная электропроводность и минимальный удельный расход анодов, влияющий на чистоту конечного продукта. Разрушение графитовых анодов в процессе электролиза вызывает ряд неудобств при эксплуатации электролизеров и приводит к усложнению их конструкций. До настоящего времени эти проблемы остаются актуальными.

Известно устройство токоподвода к аноду среднетемпературного электролизера для производства фтора [Патент RU 2431701 МПК С25С 7/02, С25 В 9/00]. В угольной пластине - заготовке для анода размером 650×285×70 мм с пористостью 12÷25% (размер пор 4,8÷37 мкм), через торец высверливают глухие длинномерные (протяженные) отверстия (каналы) симметрично ее оси, глубиной 465 мм, предназначенные в конечном итоге для нарезания резьбы под ввинчиваемые токоподводы. В глухие отверстия пластины нагнетают электропроводящую композицию в виде суспензии, содержащую смесь эпоксидной смолы ЭД-20, ГОСТ 1058-84, с малеиновым ангидридом квалификации «ч» и высокодисперсный медный порошок. Электропроводящую суспензию нагнетают при температуре суспензии и пластины 120-130°С и под давлением не ниже 0,7 МПа. По окончании пропитки анодные пластины выдерживают при температуре 130-150°С в течение времени, необходимого для отверждения (полимеризации) эпоксидной смолы, около суток. Затем, после отверждения эпоксидной смолы, в отверстиях нарезают резьбу и ввинчивают в них медные токоподводящие стержни.

В данном изобретении используется медный порошок, изготовленный восстановлением гидразином оксида меди, полученного плазмохимическим путем. Медный порошок чистотой 99,90% имеет следующий гранулометрический состав: частицы размером 3,0 мкм и менее - 30%, от 3,0 до 20,0 мкм - 65%, 20,0 мкм и более - 5%. К порошку меди в количестве 60, 70, 90, 100, 110 г добавляют до заданного объема (600 см3) расплав смеси эпоксидной смолы с малеиновым ангидридом, массовое соотношение эпоксидной смолы и малеинового ангидрида в смеси (4÷5):1. Ингредиенты перемешивают при температуре 120÷130°С до образования однородной суспензии.

Несмотря на явные преимущества данного изобретения, которые заключаются в повышении электропроводности анода, улучшения контакта угольной пластины и токоподвода, улучшения пористости угольной пластины, имеются недостатки. Во-первых, значительные материальные затраты. Во-вторых, сложность технологии изготовления.

Известен патент №2456382 МПК С25С 3/12, С25С 3/16, в котором разработана конструкция анодного расходуемого токоподвода из керамических открытопористых и изотропно-структурированных элементов, выполненных из оксида алюминия и заполненных алюминием или алюминиевыми сплавами. Он состоит из вертикального наращиваемого стержня, выполнен из соединяемых встык с созданием электрического контакта керамических открытопористых и изотропно-структурированных элементов с пористостью не менее 70% и размерами пор не более 5 мкм на основе оксида алюминия, содержащих компоненты, повышающие смачиваемость алюминием, а поры заполнены алюминием или алюминиевыми сплавами. Боковая поверхность керамических элементов покрыта оболочкой из электропроводящего материала с температурой плавления не ниже 950°С. Керамические элементы, заполненные алюминием или алюминиевыми сплавами: соединены с использованием клеящей электропроводной пасты; соединены винтовым соединением; соединены с помощью шипов (тугая посадка); соединены с помощью узла типа «ласточкин хвост»; соединены с помощью пайки; соединены с помощью металлического штифта. Такая конструкция обеспечивает увеличение площади контакта угольного анода с токоподводом, предотвращение образования полостей в аноде и уменьшение электрического сопротивления анода.

Проведены испытания самообжигающегося угольного анода, в который вставлены вертикальные анодные расходуемые токоподводы смонтированные из расходуемых керамических открытопористых изотропно-структурированных элементов с пористостью 70-90%, высотой 500 и диаметром 70 мм, которые были изготовлены из оксида алюминия с добавкой диборида титана (TiB2) спеканием. Элементы были заполнены алюминием с помощью вакуума и покрыты оболочкой из графитовой ткани. Анодные токоподводы соединены съемными штангами с анодной шиной. Результаты испытаний показали работоспособность предложенного расходуемого анодного токоподвода.

Однако существенный недостаток данного технического решения является многооперационность, высокая стоимость материалов и способов изготовления.

Наиболее близким прототипом данного изобретения является техническое решение, защищенное патентом RU 2041295, МПК С25С 3/16, С25С 3/12, в котором в графитовой части электрода выполнено углубление в виде полусферы. Глубина выемки 2,5-2,6 ее диаметра. В углубление в виде полусферы вставляется токоподводящая металлическая штанга с образованием кольцевого зазора. Зазор между рабочей головкой и токоподводом заполняется на 3/4-4/5 от глубины выемки легкоплавким сплавом следующего состава: Sn 39,9-60 мас.%; Pb 60-39,9 мас.%; Ni 0,1 мас.% или другого металла, который был использован в виде сплошного покрытия на графите. Диаметр металлической токоподводящей штанги относится к глубине ее погружения в углубление в графите от 1:2,5 до 1:2,6. Высота уровня легкоплавкого сплава в зазоре не превышает от 3/4 до 4/5 общей глубины углубления. Верхняя часть зазора заливается герметизирующим составом (жидкое стекло с асбестом, силиконовое масло). Токоподводящая штанга выполнена сплошной из металла с высокой электропроводностью. Контакт токоподводящей шины с графитом осуществляется через легкоплавкий сплав и металлическое покрытие из никеля толщиной 1-4 мм.

Существенными недостатком данного изобретения являются:

1. конструкция токоподвода не обеспечивает простоты и удобства в эксплуатации и обслуживании;

2. при изготовлении данного устройства токоподвода существенны материальные и энергетические затраты.

Рассмотренные выше устройства не универсальны, они не могут быть использованы для создания металлического токоподвода к электроду с иными физико-механическими и физико-химическими свойствами. Например, к стеклоуглероду, представляющему собой практически беспористый материал с фактором шероховатости 1,9-2,0.

Как известно [В.В. Крюков, А.К. Ногай, В.В. Миклушевский, В.В. Ефимов, В.Н. Испаров, Цветные металлы, 2005, №8, С. 68-70 «Комплексный подход к решению проблемы оптимизации и интенсификации технологии электролитического получения алюминия] основным недостатком эксплуатируемых электролизеров с графитовыми анодами является перерасход углерода, зависящий как от структуры графитового анода, так и от процессов, проходящих на нем. Например, на аноде из нефтяного кокса практический расход 0,6т / 1т AL при теоретическом расходе 0,33т / 1т AL, а при компактном стеклоуглероде расход равен теоретическому.

Техническим результатом предлагаемого изобретения является создание электропроводного, коррозионностойкого устройства токоподвода к электроду из стеклоуглерода для электролитического получения окислителей перекисного типа, позволяющего увеличить срок службы электрода, сократить энергозатраты при получении окислителей перекисного типа и обеспечить спаивание трудно соединяемых материалов.

Указанный результат достигается тем, что устройство токоподвода к стеклоуглероду содержит стеклоуглеродный электрод, токопроводящие штанги-каркас с выемкой, в которую помещается сплав состава, мас.%: Pb 50±1%, Bi 37,5±1%, Sn 12,5±0,1% и устанавливается стеклоуглеродный электрод. Температура плавления сплава 70-150°С. Температурный интервал плавления сплава возможно объясняется различными температурами плавления материала каркаса. Торцевые стороны стеклоуглеродного электрода изолированы эпоксидной смолой. Токопроводящие штанги, играющие роль каркаса электролизера, с выемкой выполнены из титана (Ti) или никеля (Ni) или нержавеющей стали марки 12Х18Н10Т, причем выполнены полыми и охлаждаемыми, что позволяет регулировать температуру процесса спаивания и обеспечить высокую прочность сцепления стеклоуглерод - металл, а также снизить падение напряжения в токоподводе. Еще одно преимущество – токопроводящие штанги одновременно являются корпусом электролизера.

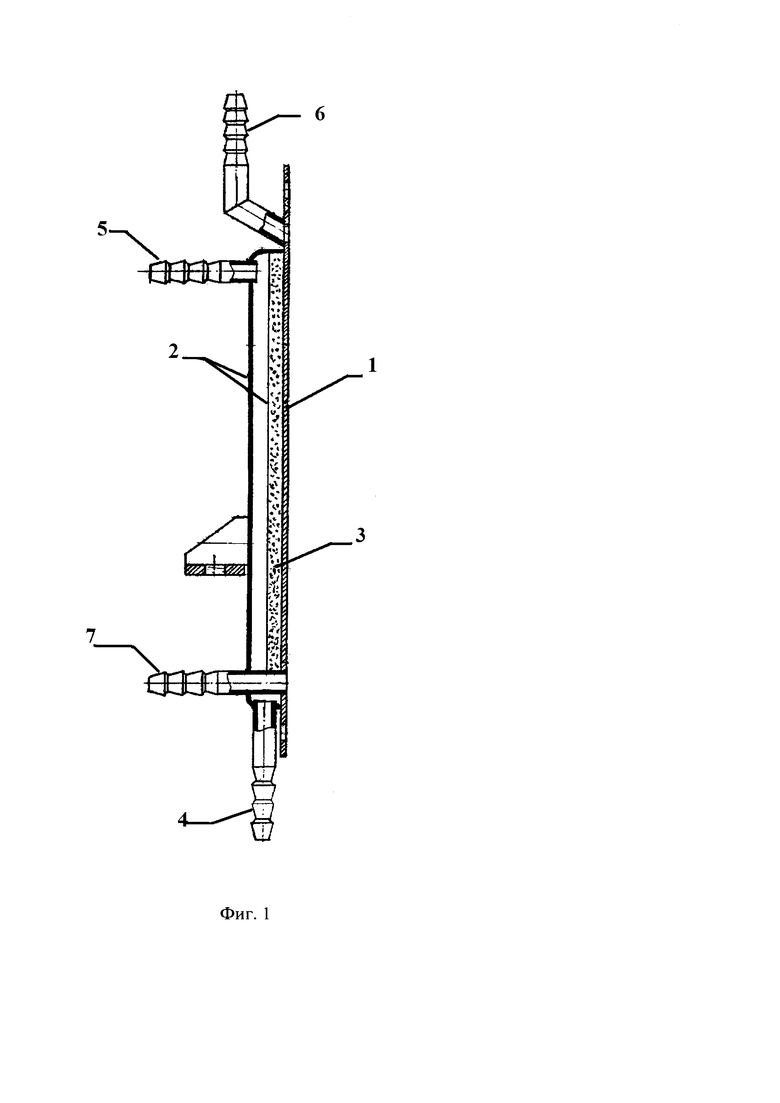

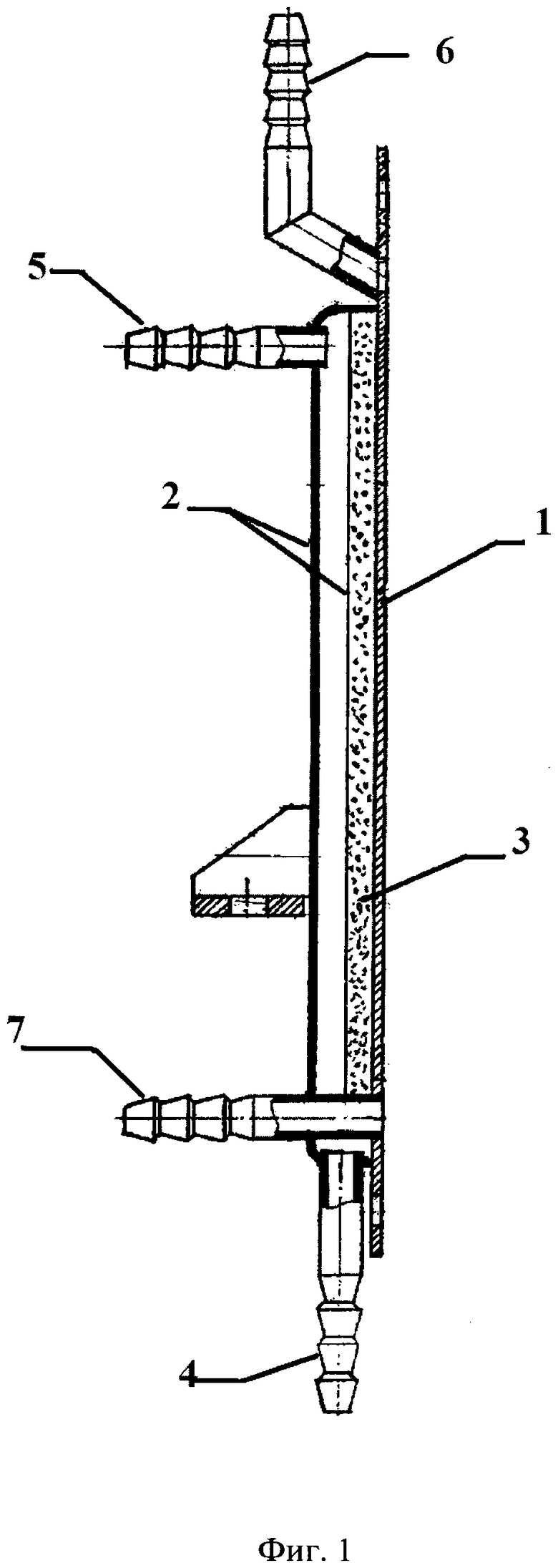

На фиг. 1 представлено устройство токоподвода к электроду прямоугольной формы из стеклоуглерода в разрезе:

1 - стеклоуглеродный электрод; 2 - токопроводящие штанга, являющаяся металлическим каркасом корпуса электролизера; 3 - выемка, с помещенным в нее сплавом; 4 - вход охлаждающей воды; 5 - выход охлаждающей воды; 6 - вход электролита; 7 - выход электролита.

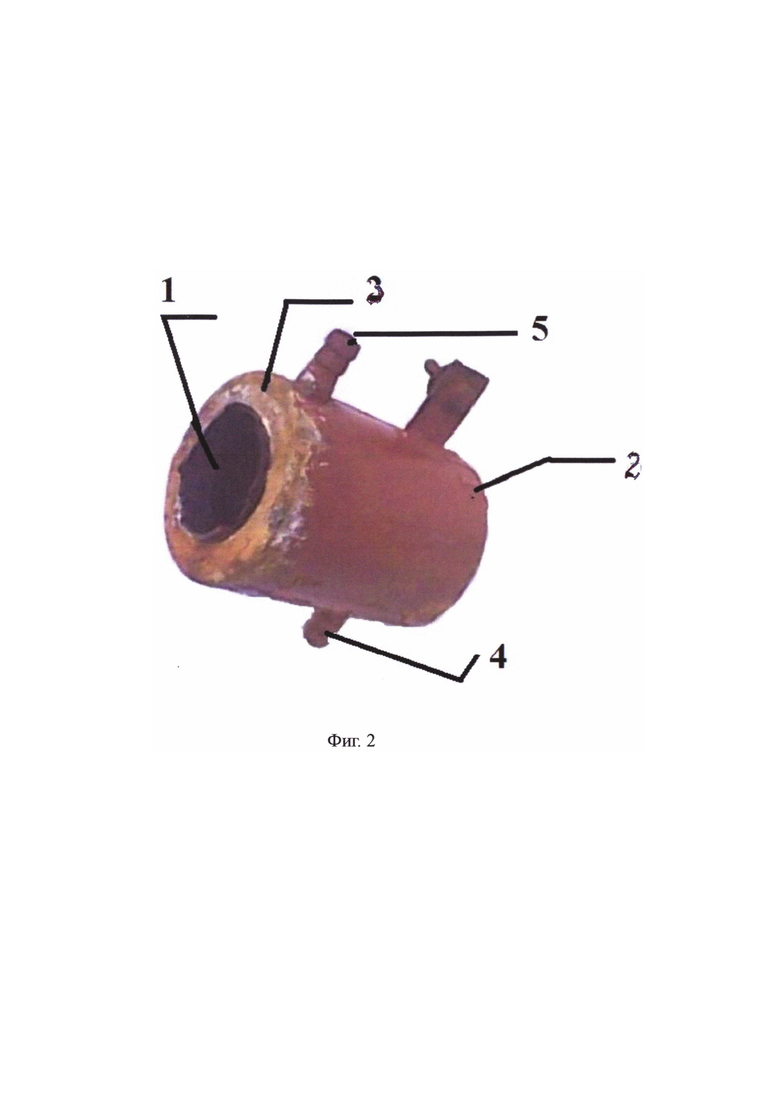

На фиг.2 представлен внешний вид устройства токоподвода к электроду цилиндрической формы:

1 - стеклоуглеродный электрод; 2 - токопроводящая штанга, являющаяся металлическим каркасом корпуса; 3 - выемка с помещенным в нее сплавом; 4 - вход охлаждающей воды; 5 - выход охлаждающей воды.

Устройство сконструировано и работает следующим образом.

Токопроводящая штанга прямоугольной формы (фиг. 1) представляет собой корпус электролизера. Токоподводящая штанга (позиция 2) выполнена полой и охлаждается водопроводной водой. Позиция 4 - вход охлаждающей воды. Позиция 5 - выход охлаждающей воды. В полой штанге-корпусе вырезается выемка - позиция 3. Выемка заполняется сплавом заявленного состава: мас.%: Pb 50±1%, Bi 37,5±1%, Sn 12,5±0,1%. К выемке припаивается пластина стеклоуглерода (позиция 1), являющегося электродом. Позиция 6 - вход электролита; 7 - выход электролита. Устройство выполняет функцию токопроводящего переходника при получении заданных окислителей путем электролиза с минимизацией энергетических и материальных потерь.

Проведены сравнительные испытания электролизеров с заявленным устройства токоподвода, где корпусом служит катод из стеклоуглерода СУ-2000 (фиг. 2) и электролизера с существующим токоподводом из нержавеющей стали 12Х18Н10Т в виде прижимного кольца, где материалом катода служит нержавеющая сталь марки 12X18H10T.

Заявляемое устройство токоподвода к стеклоуглеродным электродам заявленной формы (фиг. 1 и фиг. 2) позволяет непрерывно охлаждать поверхность стеклоуглеродного электрода, в отличие от существующего

токоподвода в виде прижимного кольца к стеклоуглеродному электроду из нержавеющей стали марки 12Х18Н10Т. Размер выемки определяется и коррелируется размерами конкретного электрода и его свойствами.

Пример работы предлагаемого изобретения (сравнительный).

На электролизере цилиндрической формы двух типов осуществляли процесс получения концентрированного озона. Первый тип электролизера - в качестве материалов электродов применяли стеклоуглерод марки СУ-2000. Рабочая поверхность анода 118 см2, а катода 198-200 см2. Токоподвод к СУ-2000 исполнен по заявленному устройству фиг. 2. Второй тип электролизера - в качестве анода применяли также стеклоуглерод СУ-2000 с рабочей поверхностью 118 см2. Катодным материалом являлась нержавеющая сталь 12Х18Н10Т с рабочей поверхностью 198-200 см2. Токоподвод - прижимное кольцо. Анодное и катодное пространство в обоих типах электролизеров разделено катионообменной мембраной МФ-СК.

В качестве анолита и католита применяют раствор 40% NH4HF2. Раствор готовят из аммония фтористый кислый NH4HF2 (ГОСТ 9546-75 ТУ ч.д.а). Электролизеры подключали к источнику питания Б5-10. Задавали токовую нагрузку 10 А. Регистрировали токовую нагрузку и напряжение на электролизере. Концентрацию озона в выделяющейся озон-кислородной смесь определяли стандартным объемным методом иодометрией.

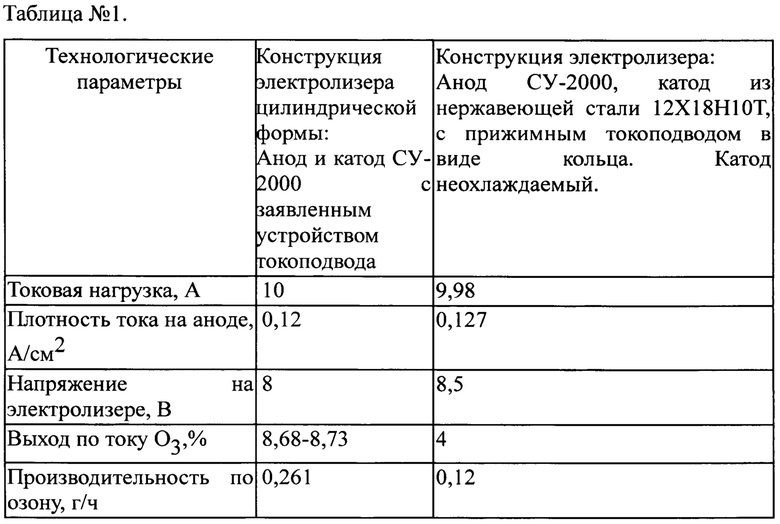

Результаты испытаний процесса получения концентрированного озона с существующим устройством токоподвода по сравнению с заявленным представлены в таблице №1.

Существенный недостаток электролизеров с катодом из нержавеющей стали с токоподводом в виде прижимного кольца - низкая производительность, повышенные энергетические затраты (на 0,5 В), и самое главное, заметное охрупчивание катода из нержавеющей стали в результате наводораживания.

Таким образом, предложенное устройство токоподвода к электроду для электролитического получения окислителей перекисного типа позволит увеличить срок службы электрода, сократить энергозатраты при получении окислителей перекисного типа и обеспечить спаивание трудно соединяемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНА | 2014 |

|

RU2585624C1 |

| ЭЛЕКТРОЛИЗЕР С НЕПОДВИЖНЫМИ ЭЛЕКТРОДАМИ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И ПОЛУЧЕНИЯ НЕСКОЛЬКИХ НЕОРГАНИЧЕСКИХ ПЕРЕКИСНЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2605084C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ОЗОНА | 2004 |

|

RU2285061C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСОДИКАРБОНАТА КАЛИЯ | 1998 |

|

RU2181791C2 |

| УСТРОЙСТВО ТОКОПОДВОДА К ЭЛЕКТРОДУ ДЛЯ ЭЛЕКТРОЛИЗА РАСПЛАВЛЕННЫХ СОЛЕЙ | 1990 |

|

RU2041295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕКИСИ ВОДОРОДА | 2010 |

|

RU2494960C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И ОЗОН-КИСЛОРОДНОЙ СМЕСИ | 2012 |

|

RU2507313C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1991 |

|

RU2022041C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2009 |

|

RU2405866C1 |

| Электролизер для рафинирования алюминия | 1990 |

|

SU1788092A1 |

Изобретение относится к устройству токоподвода к электроду для электролитического получения окислителей перекисного типа, содержащее выполненный с выемкой электрод, токоподводящую штангу, установленную в выемку с образованием кольцевого зазора, в который помещен легкоплавкий сплав. Устройство характеризуется тем, что стеклоуглеродный электрод устанавливается в выемку токопроводящей штанги-каркаса, заполненную сплавом состава, мас.%: Pb 50±1%, Bi 37,5±1%, Sn 12,5±0,1%. Техническим результатом предлагаемого изобретения является создание электропроводного, коррозионностойкого устройства токоподвода к электроду из стеклоуглерода для электролитического получения окислителей перекисного типа, позволяющего увеличить срок службы электрода, сократить энергозатраты при получении окислителей перекисного типа и обеспечить спаивание трудно соединяемых материалов. 4 з.п. ф-лы, 2 ил., 1 пр., 1 табл.

1. Устройство токоподвода к электроду для электролитического получения окислителей перекисного типа, содержащее выполненный с выемкой электрод, токоподводящую штангу, установленную в выемку с образованием кольцевого зазора, в который помещен легкоплавкий сплав, отличающееся тем, что стеклоуглеродный электрод устанавливается в выемку токопроводящей штанги-каркаса, заполненную сплавом состава, масс. %: Pb 50±1%, Bi 37,5±1%, Sn 12,5±0,1%.

2. Устройство токоподвода по п. 1, отличающееся тем, что токопроводящая штанга-каркас выполнена в виде прямоугольной или цилиндрической формы и является одновременно корпусом электролизера.

3. Устройство токоподвода по п. 2, отличающееся тем, что токопроводящая штанга-каркас выполнена из титана или никеля или нержавеющей стали марки 12Х18Н10Т, полой и охлаждаемой.

4. Устройство токоподвода по п. 1, отличающееся тем, что температура плавления сплава составляет 70-150°С.

5. Устройство токоподвода по п. 1, отличающееся тем, что торцевые стороны стеклоуглеродного электрода изолированы.

| УСТРОЙСТВО ТОКОПОДВОДА К ЭЛЕКТРОДУ ДЛЯ ЭЛЕКТРОЛИЗА РАСПЛАВЛЕННЫХ СОЛЕЙ | 1990 |

|

RU2041295C1 |

| RU 2003124938 A, 27.02.2005 | |||

| CN 0101280433 A, 08.10.2008. | |||

Авторы

Даты

2020-01-17—Публикация

2018-01-31—Подача