Изобретение относится к цветной металлургии и может быть использовано при получении алюминия электролизом.

В электрометаллургии алюминия используются электролизеры с обожженными и самообжигающимися анодами (ОА и СА). Последние могут иметь боковой и верхний токоподвод к аноду (БТ и ВТ). Известно, что электролизеры с СА имеют существенно больший расход энергии, чем ванны с ОА. Особенно высоким расходом электроэнергии отличаются электролизеры с ВТ, на которых он примерно на 3000 кВт•ч/т металла выше, чем в случае ОА. Одной из основных причин этого является низкое качество и высокое электросопротивление анода (М.М. Ветюков и др. Электрометаллургия алюминия и магния, М.: Металлургия, 1987, с. 101-105).

Задачей изобретения является увеличение равномерности токоподвода, снижение величин горизонтальных составляющих тока и омического сопротивления анодного узла.

Техническим результатом изобретения является снижение электросопротивления анода без введения в углеродистую часть анода дополнительных конструктивных металлических элементов.

Технический результат достигается тем, что в токоподводе к самообжигающемуся аноду алюминиевого электролизера, заключенному в стальной кожух с помощью запекаемых в анод штырей, анодный кожух снабжен шунтами, выполненными в виде пакетов гибких спусков, и подключен с их помощью к анодной ошиновке параллельно штырям.

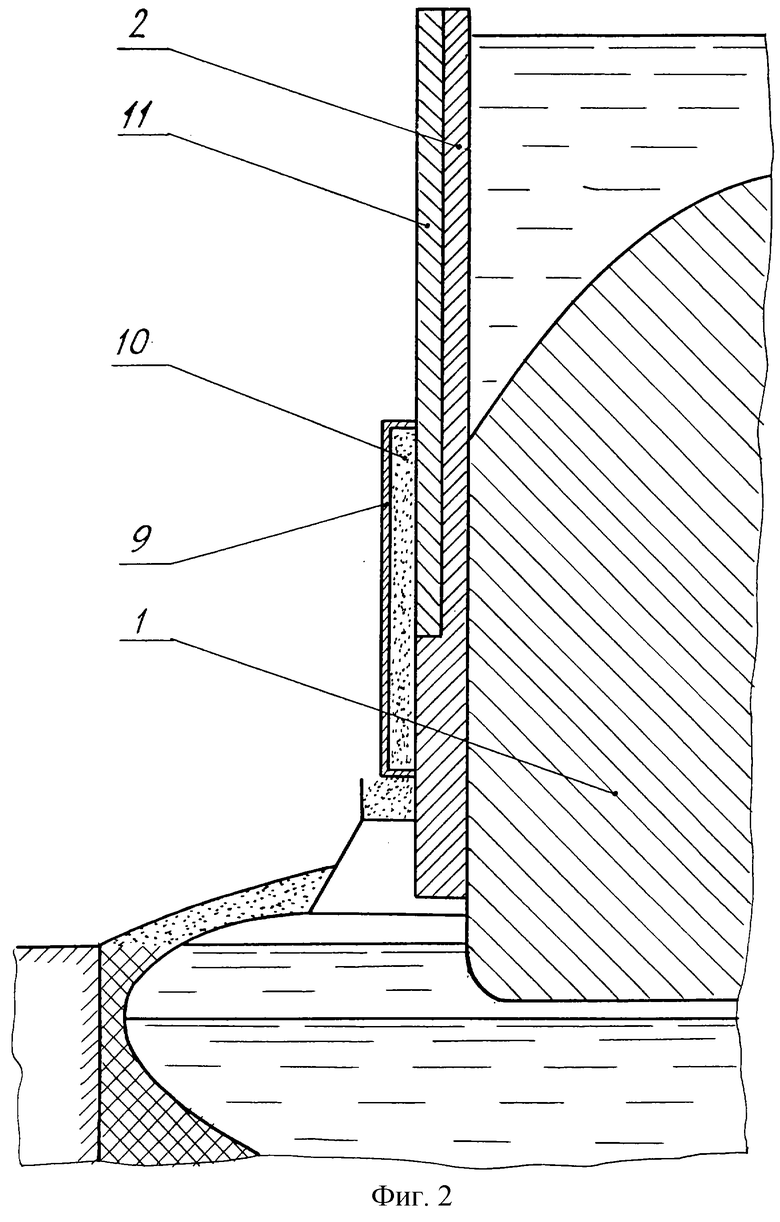

На фиг.1 показан разрез предложенного токоподвода к аноду электролизера с ВТ. Здесь 1 - анод, заключенный в стальную рубашку 2. Ток к нему подводится со стояков 3 через гибкие пакеты 7 и шинопроводы, смонтированные на продольных балках анодной рамы 5, на штыри 6 и далее на анод 1.

Анодный кожух снабжен шунтами, выполненными в виде пакетов гибких анодных спусков 7, и с их помощью включен в электрическую цепь. Эти шунты 7 связывают анодную рубашку 2 со стояками 3 в торцевой части электролизера. Кроме того, шунты 7 соединяют шиноподводы продольных балок анодной рамы 5 с поперечньми балками анодной рубашки 8 в верхней части электролизера.

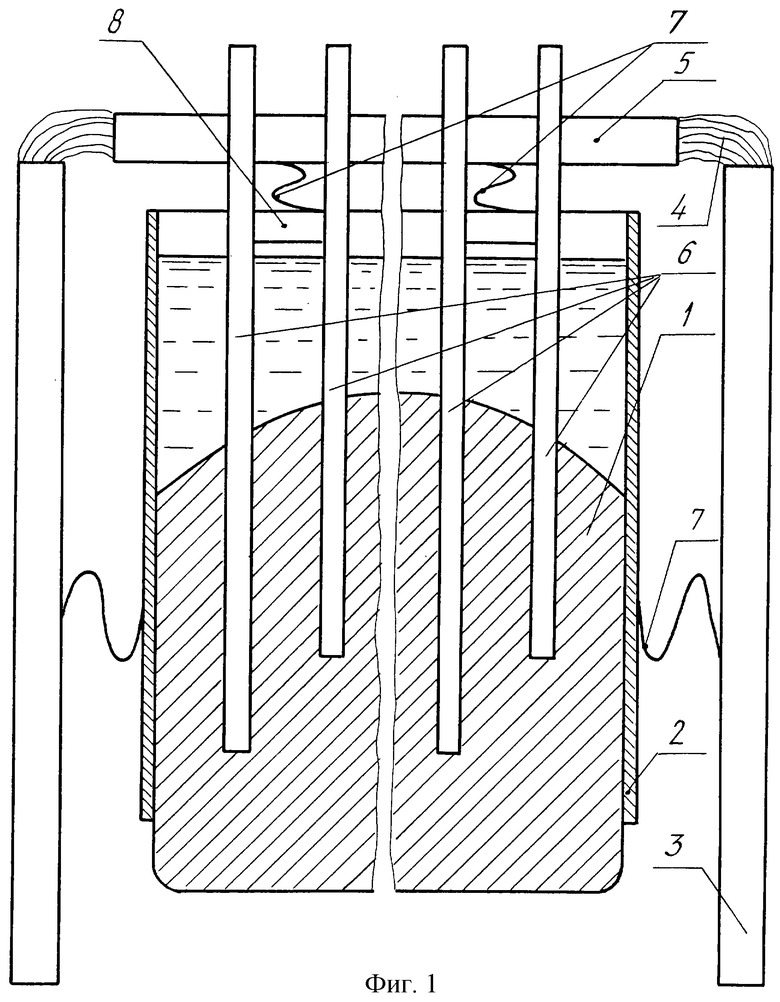

Для улучшения контакта рубашки 2 со спеченной частью анода 1 может использоваться утепление ее нижней части с помощью стальных коробов 9, заполняемых глиноземом 10 или другим теплоизолирующим материалом (фиг.2). Электропроводность рубашки может быть дополнительно повышена путем выполнения верхней ее части биметаллической - из стали 2 и алюминия 11.

Расчеты показывают, что для типовых электролизеров с ВТ на 155-160 кА, широко применяемых на заводах России, омическое сопротивление штырей составляет около 87•10-8 Ом при сопротивлении серийной анодной рубашки ≈133•10-8 Ом и сопротивлении усиленной рубашки с биметаллической верхней частью 58•10-8 Ом. Сила тока через рубашку при наличии хорошего контакта ее с анодом может достигать 60 кА и более. В результате введения в цепь анодного узла дополнительных мощных проводников и более равномерного распределения тока по аноду расчетный перепад напряжения в нем снижается на 150 мВ и более. Это эквивалентно уменьшению расхода энергии на 500-550 кВт•ч/т металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2188257C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С БОКОВЫМ ПОДВОДОМ ТОКА К АНОДАМ | 2000 |

|

RU2186881C1 |

| ВЕРХНИЙ ТОКОПОДВОД К САМООБЖИГАЮЩЕМУСЯ АНОДУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2207407C2 |

| АНОДНАЯ ОШИНОВКА ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ С БОКОВЫМ ТОКОПОДВОДОМ | 1996 |

|

RU2111290C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2000 |

|

RU2187581C2 |

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ С БОКОВЫМ ТОКОПОДВОДОМ | 1997 |

|

RU2116386C1 |

| АНОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ | 1997 |

|

RU2155825C2 |

| ОШИНОВКА АНОДНАЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ОБОЖЖЕННЫМИ АНОДАМИ | 2017 |

|

RU2636545C1 |

| СПОСОБ ЗАМЕНЫ ОШИНОВКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ ДЕЙСТВУЮЩЕЙ ЭЛЕКТРОЛИЗНОЙ СЕРИИ | 1997 |

|

RU2118409C1 |

| Анодное устройство электролизера с самообжигающимся анодом и верхним токоподводом для производства алюминия | 1990 |

|

SU1747542A1 |

Изобретение относится к цветной металлургии и может быть использовано для получения алюминия электролизом. Техническим результатом изобретения является снижение электросопротивления анода без введения в углеродистую часть анода дополнительных конструктивных металлических элементов, для чего в токоподводе к самообжигающемуся аноду, заключенному в стальной кожух с помощью запекаемых в анод штырей, анодный кожух снабжен шунтами, выполненными в виде пакетов гибких спусков и подключен с их помощью к анодной ошиновке параллельно штырям. 2 ил.

Токоподвод к самообжигающемуся аноду алюминиевого электролизера, заключенному в стальной кожух с помощью запекаемых в анод штырей, отличающийся тем, что анодный кожух снабжен шунтами, выполненными в виде пакетов гибких спусков, и подключен с их помощью к анодной ошиновке параллельно штырям.

| ВЕТЮКОВ М.М | |||

| и др | |||

| Электрометаллургия алюминия и магния | |||

| - М.: Металлургия, 1987, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1992 |

|

RU2016141C1 |

| Анодный расходуемый кожух | 1979 |

|

SU870506A1 |

| US 3251763, 17.05.1966. | |||

Авторы

Даты

2003-03-10—Публикация

2000-08-10—Подача