Изобретение относится к технологии изготовления металлостеклянных изделий, преимущественно для электротехнической промышленности, предназначенных для эксплуатации в условиях повышенных электрической и механической нагрузок, таких как разъемы, гермовводы и т.п., и может быть использовано при изготовлении радиочастотных коаксиальных герметичных соединителей, в частности с металлостеклянным СВЧ-вводом там, где к изделиям предъявляются высокие требования к герметичности при воздействии высоких давлений и ударных нагрузок.

Для организации высокочастотных информационных линий связи через стенку взрывозащитных камер требуются разъемы с высокими техническими характеристиками по герметичности, электропрочности, надежности, коэффициенту стоячей волны по напряжению (КСВН) и коэффициенту затухания.

В электронной технике широко применяются электропрочные гермовводы, в которых в качестве изолятора между токовводом и корпусом гермоввода используется стекло, обладающее высокими электроизоляционными свойствами, а герметичность достигается методом высокотемпературной пайки стекла с металлами токоввода и корпуса гермоввода.

Известен способ соединения стекла с металлом путем одновременного получения герметичного спая стекла молибденовой группы со сталью и коваром, включающий сборку в графитовую кассету стеклотаблетки из молибденового стекла, обечайки из стали и токоввода из ковара, с последующим нагревом до 1000°С, выдержке 15 мин при этой температуре, охлаждением до 200°С со скоростью 2°С/мин, а затем - с выключенной печью [SU №1044610, МПК С03С 27/02, опуб. 30.09.1983 г]. Полученные таким способом узлы герметичны и обладают вакуумной плотностью 10-9-10-7 торр.

Недостатком этого способа является то, что при температуре 1000°С в зоне взаимодействия стекла с металлом и в объеме стекла образуются пузыри, а сборка и пайка в графитовой кассете не обеспечивают необходимую точность позиционирования токоввода и стеклотаблетки в обечайке, что отрицательно влияет на KCBH [Джуринский К.Б. Современные радиочастотные компоненты и помехоподавляющие фильтры / К.Б. Джуринский; под ред. А.А. Борисова. - СПб.: ЗАО «Медиа Группа Файнстрит», 2014. - 428 с.]. Кроме того, в процессе эксплуатации графитовой оснастки при температуре 1000°С происходит выгорание графита, изменение посадочных мест и отверстий, в результате чего срок службы оснастки сокращается.

Известен способ соединения стекла с металлом для получения герметичных вводов [SU №897724, МПК С03С 27/02, С03С 27/06, опуб. 15.01.1982 г.], включающий нагрев соединения до температуры, соответствующей вязкости стекла 1011-1013 Па⋅с, спаивание в вакууме при сжимающем усилии с последующим охлаждением. В данном способе описан способ пайки стекла с металлом при более низких температурах (например, 580°С для пайки стекла К8 со сталью 14Х17Н2), предварительного вакуумирования до 10-3 мм рт.ст. и сжатия стеклянной и металлической детали усилием Р=150 кг/см2. Перед охлаждением сжимающее усилие снимают и осуществляют дополнительный нагрев на 10-50°С с выдержкой при этой температуре 10-60 мин.

Недостатком этого способа является то, что он может быть реализован только для простых конструкций, а снятие усилий в процессе пайки может быть осуществлено только в специальном оборудовании и с помощью специально разработанных приспособлений.

Известен способ получения многовыводного паяного соединения, наиболее близкий по технической сущности и поэтому принятый за прототип [RU №2392240, МПК С03С 27/04, опуб. 20.06.2010, бюл. №17], применяемый для получения многовыводного паяного соединения при изготовлении гермовводов крышек батарей химических источников тока.

Способ включает сборку гермоввода из, по крайней мере, одного узла токоввода и охватывающих его стеклянной и металлической деталей с последующей пайкой в среде аргона, выдержкой при температуре пайки 20-30 мин и последующим охлаждением, причем перед пайкой токоввод и стеклянную деталь фиксируют в цилиндрическом отверстии металлической детали. Токовод выполнен из коварового проводника. В данном способе перед пайкой стеклянную деталь фиксируют в отверстии металлической детали с нанесенной пленкой раствора оксида бора в метаноле с соблюдением радиального зазора, а пайку проводят при температуре (900±10)°С.

Недостатком прототипа является то, что торцовые поверхности стеклянной детали после пайки имеет форму выпуклого мениска. Такая форма поверхности стеклоизолятора в диапазоне СВЧ является источником отражений и помех, приводящая к скачку волнового сопротивления, что делает гермоввод непригодным для использования в высокочастотных трактах, в которых торцовая поверхность стеклоизолятора после пайки должна быть плоской [Джуринский К.Б. Миниатюрные коаксиальные радиокомпоненты для микроэлектроники СВЧ. - М.: Техносфера, 2006. - 216 стр.]. Кроме того, метанол, используемый для фиксации стеклянной детали, является ядовитой и особо опасной легковоспламеняющейся жидкостью, поэтому его применение на производстве строго ограничено.

Задачей и техническим результатом, на достижение которого направлено заявляемое изобретение, является повышение качества спая при обеспечении высокой герметичности паяного соединения.

Технический результат достигается тем, что способ получения паяного соединения, включающий сборку гермоввода из, по крайней мере, одного узла токоввода и охватывающих его стеклянной и металлической деталей с последующей пайкой в среде аргона, выдержкой при температуре пайки 20-30 мин и последующим охлаждением, причем перед пайкой токоввод и стеклянную деталь фиксируют в цилиндрическом отверстии металлической детали, согласно изобретению, пайку осуществляют одновременно с прессованием стеклянной детали пуансонами, один из которых - подвижный, изолированными от стеклянной детали графитовыми шайбами, выполненными с высоким классом чистоты поверхности, причем прессование осуществляют с условием обеспечения удельного давления на стеклянную деталь (0,045-0,055) кг/см2 при температуре (860±10)°С, при этом после выдержки сборку охлаждают со скоростью (5±1)°С/мин до температуры (400±10)°С, а затем - с выключенной печью.

Осуществление пайки одновременно с прессованием стеклянной детали пуансонами, один из которых - подвижный, изолированными от стеклянной детали графитовыми шайбами, выполненными с высоким классом чистоты поверхности, обеспечивает достижение плоских торцовых поверхностей и однородности стеклянной детали, высокой точности позиционирования токоввода и стеклянной детали в корпусе гермоввода, что позволяет достичь требуемых значений КСВН и коэффициента затухания гермоввода, вносящего минимальные потери в коаксиальном тракте СВЧ, при надежной герметизации токоввода и металлической детали стеклом. Опытным путем было установлено, что при температуре (860±10)°С стекло достигает достаточной для прессования вязкости и при приложении удельного давления на стекло (0,045-0,055) кг/см2 хорошо формуется, образуя плоские торцы стеклянной детали. При температуре (860±10)°С, исключается перегрев стекла, вызывающий его пузыреиис. Необходимая точность позиционирования токоввода и стеклянной детали в цилиндрическом отверстии корпуса гермоввода достигается тем, что пуансоны изготавливаются из металла с высокой точностью. Прикладываемое усилие обеспечивает приближение размягченного стекла к цилиндрическим поверхностям токоввода и корпуса на расстояние, достаточное для образования прочных межмолекулярных связей и надежной герметизации токоввода и корпуса гермоввода со стеклом.

Таким образом, совокупность всех изложенных выше признаков создает условия повышения качества спая при обеспечении высокой герметичности паяного соединения, вносящего своей полученной геометрией и однородностью стеклоизолятора минимальные потери в коаксиальном тракте СВЧ и обеспечивающего тем самым стабильность радиочастотных характеристик гермоввода.

Для увеличения срока службы ирессформы (долговечности) пуансоны, выполняют из нержавеющей стали, которая превосходит графит по механическим свойствам, не подвержена выгоранию, изменению посадочных мест и размеров отверстий. При этом срок службы пуансонов не ограничен.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию «новизна».

Новые признаки, которые содержит отличительная часть формулы изобретения, не выявлены в технических решениях аналогичного назначения. На этом основании можно сделать вывод о соответствии заявляемого изобретения условию «изобретательский уровень».

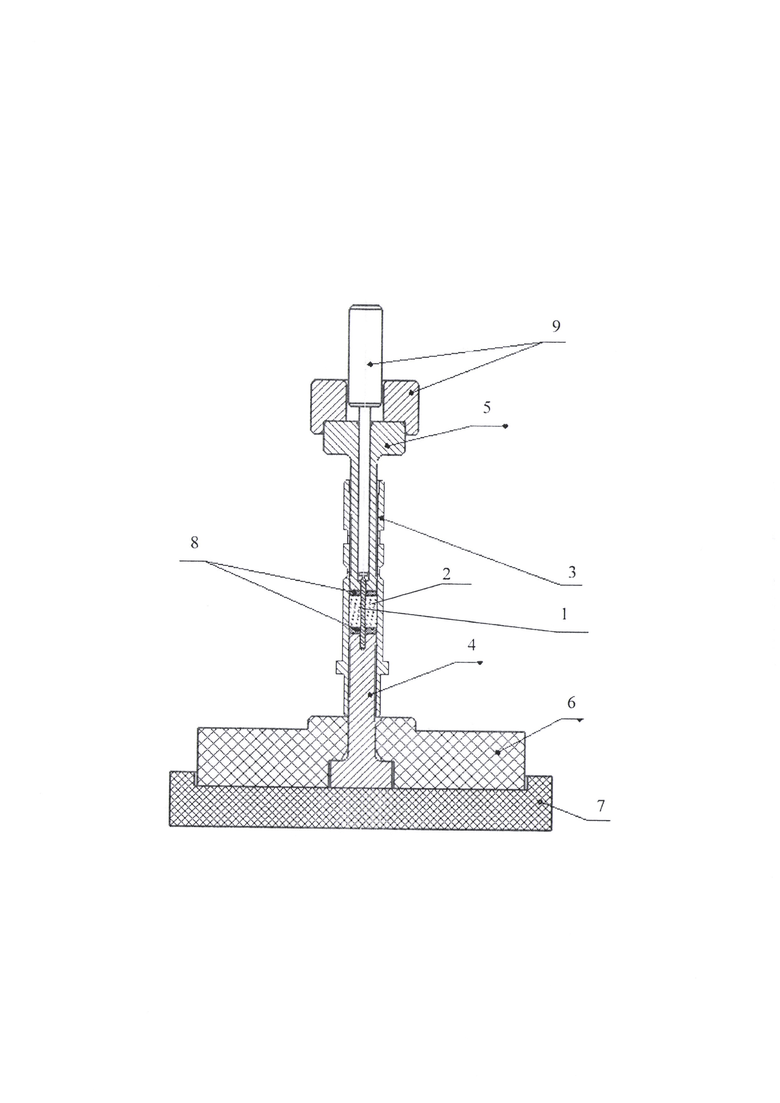

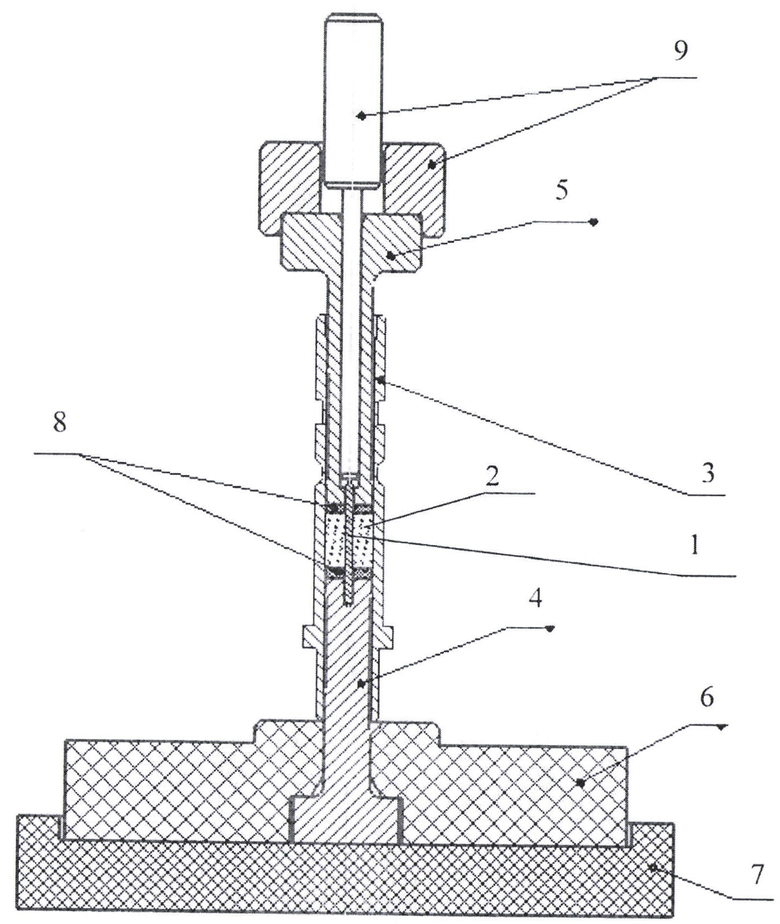

Изобретение иллюстрируется чертежом (фиг.), где представлено устройство, реализующее заявляемый способ получения паяного соединения.

Способ осуществляется следующим образом.

Вначале осуществляют сборку гермоввода из, по крайней мере, одного узла токоввода 1, охватывающей его стеклянной детали 2 и металлического корпуса 3 гермоввода.

Для сборки используют реализующее заявляемый способ устройство (фиг.), представляющее собой прессформу с двумя пуансонами 4, 5 из нержавеющей стали, один из которых подвижный. Посадочный диаметр пуансонов и отверстие под токоввод выполнены с высокой точностью. На основании 6 с поддоном 7 размещают неподвижный пуансон 4, который вставляют в отверстие корпуса гермоввода 3. Токоввод 1 со стеклоизолятором 2 размещают также в отверстии корпуса 3 и фиксируют между пуансонами 4,5, которые изолируют от стеклянной детали двумя графитовыми шайбами 8. Геометрические размеры шайб 8 выполнены с высокой точностью без зазоров с токовводом и корпусом, формирующих наплывы стекла, и с высоким классом чистоты поверхности без раковин и сколов, исключающим механическое сцепление со стеклом и формирование наплывов стекла. Сверху на пуансоне 5 размещают груз 9, массу которого выбирают так, чтобы удельное давление на стекло находилось в пределах (0,045-0,055) кг/см2, определенное экспериментально и обеспечивающее решение поставленной задачи. Сборка завершена. Далее осуществляют пайку в среде аргона собранного таким образом гермоввода одновременно с прессованием стеклоизолятора 2 при температуре (860±10)°С, выдержкой 20-30 мин и последующим охлаждением со скоростью 5±1°С/мин до температуры 400±10°С, а затем - с выключенной печью. После охлаждения пуансоны и шайбы извлекают из спаянного гермоввода. Графитовые шайбы просты в изготовлении и Moiyr быть сменными.

Изготовление вводов таким образом обеспечивает герметичность и качество спая, вносящего минимальные потери в коаксиальном тракте СВЧ. Точность и стабильность геометрических размеров стеклянной детали обеспечивает стабильность радиочастотных характеристик.

Пример конкретного выполнения.

Предлагаемым способом изготовили более 1100 коаксиальных гермовводов, представляющих собой цилиндрический корпус 5 длиной 30,5 мм с внутренним отверстием диаметром 4,11Н9(+0,03) мм, изготовленный из нержавеющей стали 12X181110T, в центральной части которого с помощью стеклянной детали 2 из серийно выпускаемого электровакуумного стекла С52-1 закреплен коваровый токоввод 1 с диаметром

Сборку корпуса, штыря и стеклянной детали в преесформу осуществляли следующим образом:

1. В отверстие неподвижного пуансона 4, изготовленного из нержавеющей стали 12Х18Н10Т с наружным диаметром  устанавливали токоввод 1;

устанавливали токоввод 1;

2. На токоввод последовательно надевали:

- шайбу 8 из плотного мелкозернистого графита МПг7 с шероховатостью горцев не хуже Ral,25, наружным диаметром  внутренним диаметром 0,66+0,01 мм;

внутренним диаметром 0,66+0,01 мм;

- стеклянную деталь с наружным диаметром 4,1-0,02 мм; внутренним диаметром 0,7+0,03 мм; высотой 5,05±0,03 мм;

- шайбу 8 из плотного мелкозернистого графита МПг7 с шероховатостью горцев не хуже Ral.25, наружным диаметром  внутренним диаметром 0,66+0,01 мм.

внутренним диаметром 0,66+0,01 мм.

3. Корпус 3 надевали на неподвижный пуансон с токовводом и стеклянной деталью, расположенной между шайбами.

4. В корпус на верхнюю шайбу устанавливали подвижный пуансон 5 с грузом, изготовленных из нержавеющей стали 12Х18Н10Т, суммарная масса которых составляла 6,5 г.

Пайку собранного гермоввода осуществляли при температуре (860±10)°С в среде аргона одновременно с прессованием стеклянной детали, обеспечивая на нее удельное давления (0,045-0,055) кг/см2, выдержкой при температуре пайки 20-30 мин и последующим охлаждением со скоростью (5±1)°С/мин до температуры (400±10)°С, а затем - с выключенной печью в среде аргона.

Качество изготовленных вводов оценивали по результатам контроля:

- внешнего вида - поверхность стеклянного изолятора соответствует Ra1,25, без наплывов;

- геометрических размеров - стеклянный изолятор толщиной (4,8±0,05)мм, допуск плоскостности и перпендикулярности поверхности горцев стеклянного изолятора составил не более 0,02 мм и взаимного расположения стеклянного изолятора, корпуса и токоведущего проводника - более 0,06 мм. Технологический отсев составил не более 2%;

- при проверке на герметичность газовой смесью в течение (10±1) мин давлением 11,9 МНа скорость натекания не превысила 1,3⋅10-11 м3Па/с. Отсев составил менее 0,1%;

- по электрическим характеристикам вводы имели сопротивление изоляции в нормальных климатических условиях не менее 1000 Мом, волновое сопротивление 50 Ом, KCBH не более 1,7 и коэффициент затухания не более 0,5 дБ. Отсев составил менее 1,5%;

- увеличение срока службы преесформы в 50 и более раз.

Данный способ позволил получить герметичные СВЧ-вводы с высокими и стабильными механическими и радиотехническими характеристиками при увеличении срока службы преесформы.

Таким образом, представленные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, воплощающее заявляемый способ при его осуществлении, относится к технологии изготовления металлостеклянных изделий, преимущественно для электротехнической промышленности, предназначенных для эксплуатации в условиях повышенных электрической и механической нагрузок, таких как разъемы, гермовводы;

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для обеспечения повышения качества спая при обеспечении высокой герметичности паяного соединения;

- для заявляемого способа в том виде, в котором он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета средств и методов.

Следовательно, заявляемое изобретение соответствует условию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОАКСИАЛЬНОГО ВЫСОКОЧАСТОТНОГО ГЕРМОВВОДА | 2024 |

|

RU2826694C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЯНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2762324C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОВОЛЬТНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2022 |

|

RU2778223C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОВЫВОДНОГО ПАЯНОГО СОЕДИНЕНИЯ | 2008 |

|

RU2392240C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОСТЕКЛЯННЫХ ЭЛЕКТРОСОЕДИНИТЕЛЕЙ | 2020 |

|

RU2738636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННЫХ УЗЛОВ В КОЛПАКОВОЙ ПЕЧИ | 2023 |

|

RU2819582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПОДГОТОВКИ СБОРНЫХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЯ НА ИХ ПОВЕРХНОСТИ | 2011 |

|

RU2460162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ТОКОВВОДОВ С КОРПУСОМ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 2010 |

|

RU2457189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2737451C1 |

| ИМПУЛЬСНАЯ УСКОРИТЕЛЬНАЯ ТРУБКА | 2011 |

|

RU2467429C1 |

Изобретение относится к технологии изготовления металлостеклянных изделий, преимущественно для электротехнической промышленности, предназначенных для эксплуатации в условиях повышенных электрической и механической нагрузок, таких как разъемы, гермовводы и т.п. Способ получения паяного соединения включает сборку гермоввода из по крайней мере одного узла токоввода и охватывающих его стеклянной и металлической деталей с последующей пайкой в среде аргона, выдержкой при температуре пайки 20-30 мин и последующим охлаждением. Перед пайкой токоввод и стеклянную деталь фиксируют в цилиндрическом отверстии металлической детали. Пайку осуществляют одновременно с прессованием стеклянной детали пуансонами, один из которых подвижный, изолированными от стеклянной детали графитовыми шайбами, выполненными с высоким классом чистоты поверхности. Прессование осуществляют с условием обеспечения удельного давления на стеклянную деталь (0,045-0,055) кг/см2 при температуре (860±10)°С. При этом после выдержки сборку охлаждают со скоростью (5±1)°С/мин до температуры (400±10)°С, а затем с выключенной печью. Технический результат - обеспечение повышения качества спая при обеспечении высокой герметичности паяного соединения. 1 з.п. ф-лы, 1 ил.

1. Способ получения паяного соединения, включающий сборку гермоввода из по крайней мере одного узла токоввода и охватывающих его стеклянной и металлической деталей с последующей пайкой в среде аргона, выдержкой при температуре пайки 20-30 мин и последующим охлаждением, причем перед пайкой токоввод и стеклянную деталь фиксируют в цилиндрическом отверстии металлической детали, отличающийся тем, что пайку осуществляют одновременно с прессованием стеклянной детали пуансонами, один из которых подвижный, изолированными от стеклянной детали графитовыми шайбами, выполненными с высоким классом чистоты поверхности, причем прессование осуществляют с условием обеспечения удельного давления на стеклянную деталь (0,045-0,055) кг/см2 при температуре (860±10)°С, при этом после выдержки сборку охлаждают со скоростью (5±1)°С/мин до температуры (400±10)°С, а затем с выключенной печью.

2. Способ получения паяного соединения по п. 1, отличающийся тем, что используют пуансоны, выполненные из нержавеющей стали.

| Способ изготовления узлов из стекла и металла | 1988 |

|

SU1661158A1 |

| О -ГИД !В. А. Чихалов | 0 |

|

SU290000A1 |

| Способ соединения стекла с металлом | 1985 |

|

SU1370104A1 |

| US 5227250 A1, 13.07.1993 | |||

| DE 3880776 D1, 09.06.1993. | |||

Авторы

Даты

2020-08-26—Публикация

2019-12-11—Подача