Изобретение относится к гидрометаллургии редких металлов, в частности к области извлечения редкоземельных элементов (РЗЭ) при комплексной переработке технологических и продуктивных растворов, и может быть использовано в технологии получения концентратов РЗЭ.

В связи с восстановлением редкоземельной промышленности в России актуальной становится задача попутного извлечения редкоземельных элементов (РЗЭ) в черной, цветной и редкометальной промышленности, а также вовлечение в переработку нетрадиционного сырья. Особенностями данных источников являются, как правило, низкие содержания РЗЭ и сложный химический состав. В этой связи многие отработанные промышленностью технологии концентрирования и извлечения РЗЭ оказываются непригодными и малопроизводительными. Кроме того, выбор метода извлечения РЗЭ зачастую связан с невозможностью изменения химического состава технологических полупродуктов в замкнутых технологиях.

Сорбционное извлечение РЗЭ представляется наиболее целесообразным на этапе первичного концентрирования. Серьезной проблемой при сорбционном извлечении РЗЭ из технологических и продуктивных растворов с рН 0,5÷2,5 является присутствие в них большого количества железа(Ш) и алюминия, т.к. известно, что такая среда является неселективной для отделения железа(Ш) и алюминия (как наиболее мешающих примесей) от РЗЭ как на стадии сорбции, так и на стадии десорбции [Большаков К.А. Химия и технология редких и рассеянных элементов. Ч.2 - М., Высшая школа. 1976. - 360 с.]. На практике задача извлечения РЗЭ из таких растворов решается путем гидролитического осаждения железа(Ш) и алюминия щелочными агентами, с дальнейшей организацией процесса извлечения РЗЭ из осветленных растворов, или из гидратных пульп, что нашло отражение в способе [Мурсалимова М.Л., Строева Э.В. Определение равновесных параметров сорбции ионов иттрия и лантана из минерализованных растворов и железосодержащих пульп на карбоксильный катионит КБ-4 гелевого типа. // Вестник ОГУ, 2006, №5, с.86-90.]. К недостаткам этого способа следует отнести большие потери РЗЭ (20÷25%) вследствие соосаждения с гидроксидами железа(III) и алюминия использование крепких растворов осадителей, большой их расход, образование трудноперерабатываемых сбросных вод.

Другой способ - это предварительное восстановление в растворе с рН 0.5÷2.5 наиболее мешающей примеси железа(III) до железа(II) - железной стружкой, мочевиной, сульфитом натрия и т.д. При такой организации процесса выбор сорбционных систем со значительными коэффициентами разделения железа(II) и РЗЭ(III) гораздо шире [А.с. 2070595. Способ извлечения церия / Шевчук Иван Алексеевич, Симонова Тамара Николаевна, Рокун Антонина Николаевна // Опубл. 20.12.1996]. Недостатком этого способа является изменение химического состава технологических растворов с большим расходом реагентов-восстановителей.

В то же время на ряде производств поддержание высокой концентрации растворенного железа(III) продиктовано технологической необходимостью, т.к. его присутствие способствует повышению выщелачивающей (окислительной) способности растворов (Толстов Е.А. Физико-химические геотехнологии освоения месторождений урана и золота в кызылкумском регионе. - М., МГТУ, 1999. - 331 с.]. Поэтому разработка способа селективного извлечения РЗЭ из растворов с рН 0.5÷2.5, содержащих многократный избыток железа(III) и алюминия без изменения химического состава растворов, является чрезвычайно актуальной задачей.

Известен способ [Смирнов Д.И., Молчанова Т.В., Водолазов Л.И., Пеганов В.А. Сорбционное извлечение редкоземельных элементов, иттрия и алюминия из красных шламов. // Цветные металлы. - 2002. - №8. - с.64-69], в котором извлечение РЗЭ из технологического раствора рН 0.5÷2.5 осуществляется путем сорбции на гелевом сульфокатионите КУ-2. Полученный после осаждения черновой концентрат содержит, %: РЗЭ - 1; железо - 2,0-2,2; алюминий - 15-18; вода - 82. Далее предлагается стадия переосаждения с целью доведения чернового концентрата РЗМ до товарной продукции 30-40%.

Основными недостатками данного способа являются малая сорбционная емкость катионита по сумме РЗЭ, а следовательно, и сложная последующая операция доведения чернового концентрата РЗЭ до товарной продукции. Эти недостатки приводят к необходимости применения дополнительного оборудования - реакторов для растворения гидратов, фильтров для фильтрации большого количества полупродуктов, а также к дополнительному расходу достаточно дорогого реагента - щелочи при выщелачивании алюминия. Кроме того, степень извлечения РЗЭ данным способом достаточно низка - выход составляет 60%.

Кроме того, набухший в воде гелевый сульфокатионит изменяется в объеме при контакте с концентрированными растворами электролитов. Изменение объема слоя сульфокатионита снижает эффективность процесса разделения и сокращает срок его эксплуатации.

Наиболее близким по технической сущности и достигаемому результату является способ (прототип), в котором для задачи сорбционного извлечения РЗЭ в присутствии многократного избытка железа(III) и алюминия как элементов, склонных и не склонных к гидролизу и полимеризации в растворах с рН=0.5÷2.5, используют сульфокатиониты макропористой структуры с содержанием дивинилбензола от 8 до 12% [E.И.Казанцев, А.Н.Денисов. ЖНХ. 1963, 8, №9, 2189.]. Их получают сополимеризацией мономеров (стирол и дивинилбензол) в присутствии инертных добавок, удаляемых затем из структуры полимера.

Объяснением избирательности поглощения РЗЭ макропористыми сульфокатионитами является изменение гидратации ионов при их переходе из фазы разбавленного внешнего раствора в концентрированный ионитный раствор. Увеличение степени сшивки, т.е. процентного содержания дивинилбензола в процессе формирования сополимера, приводит к образованию пористой структуры с такими характеристиками, которые способствуют большей дегидратации в ионите сильнее гидратированных ионов железа(III) и алюминия в растворах с рН 0.5÷2.5 с затратой энергии на дегидратацию. Это приводит к смещению химического равновесия, определяющему переход этих ионов в раствор из фазы ионита, в отличие от ионов редкоземельных элементов, менее подверженных гидролизу в рассматриваемом диапазоне рН.

Кроме того, набухшие в воде макропористые и в значительной степени гелевые сульфокатиониты, изменяются в объеме при контакте с концентрированными растворами электролитов. Изменение объема слоя сульфокатионита снижает эффективность процесса разделения и сокращает срок эксплуатации сульфокатионита.

Таким образом, представленное решение, основанное на различии в сорбируемости ионов образующих и не образующих гидроксокомплексы в растворах с рН 0.5÷2.5, на сульфокатионитах с разной степенью сшивки (разное содержание дивинилбензола) позволяет интенсифицировать процесс отделения железа(III) и алюминия от ионов РЗЭ без добавления в раствор специальных комплексообразующих веществ.

Задачей настоящего изобретения является создание более эффективного способа, по сравнению с прототипом, для извлечения редкоземельных элементов из растворов с рН 0.5÷2.5, содержащих многократный избыток железа(III) и алюминия. Поставленная задача достигается согласно способу, который заключается в сорбционном извлечении суммы РЗЭ макропористым сульфокатионитом с содержанием дивинилбензола (ДВБ) от более 12 до 20%.

Экспериментальную проверку заявленного способа осуществляли при извлечении из растворов ионов лантана (La). Т.к. все редкоземельные элементы обладают очень близкими химическими свойствами, то за поведение ионов лантана брали поведение всей суммы РЗЭ.

Пример 1

Сорбцию проводили в статических условиях из кислых растворов HCl, H2SO4, HNO3 (pH 0.5; 1; 1.5; 2; 2.5), содержащих 1000 мг/дм3 РЗЭ (лантан). Навески исследуемых образцов сульфокатионитов (0,5 г) контактировали при перемешивании с 50 см3 вышеуказанного раствора в течение 5 суток. Растворы анализировали атомно - эмиссионным методом с индуктивно связанной плазмой. Сорбируемость и степень извлечения определяли по разнице начальной и конечной концентрации ионов в растворе.

Из данных таблицы 1 следует, что макропористые сульфокатиониты с содержанием ДВБ от 10 до 20% извлекают сумму РЗЭ так же эффективно, как и гелевый катионит из растворов выбранного диапазона рН. Сульфокатионит с содержанием дивинилбензола 30% имеет значительно меньшую емкость по сумме РЗЭ. Причиной этого может служить меньшее количество доступных функциональных групп для обменивающихся ионов вследствие образования неравномерной внутренней структуры в процессе синтеза сульфокатионита, при данном содержании дивинилбензола.

Пример 2

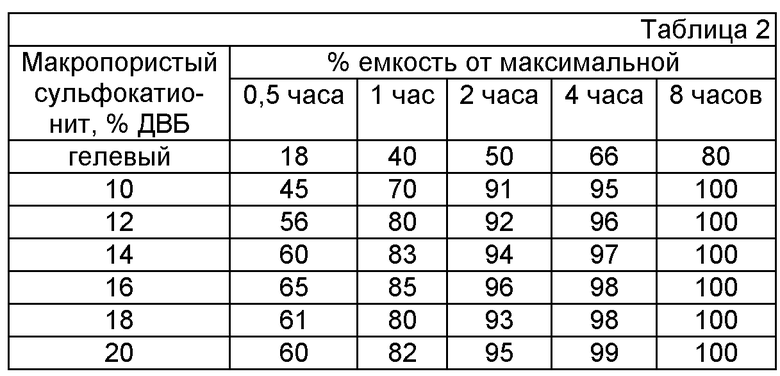

Сорбцию проводили в статических условиях из сернокислого раствора (рН 1.5), содержащего 1000 мг/дм3 РЗЭ (лантан). Навески исследуемых образцов сульфокатионитов (0,5 г) контактировали при перемешивании с 50 см3 вышеуказанного раствора, в течение 0.5; 1; 2; 4; 8 часов. Растворы анализировали атомно-эмиссионным методом с индуктивно связанной плазмой. Сорбируемость и степень извлечения определяли по разнице начальной и конечной концентрации ионов в растворе.

Из данных таблицы 2 следует, что кинетика сорбции суммы РЗЭ макропористыми сульфокатионитами гораздо выше кинетики сорбции суммы РЗЭ гелевым сульфокатионитом.

Пример 3

Сорбцию проводили в статических условиях из сернокислого раствора (рН=1.5), содержащего 1000 мг/дм3 РЗЭ (лантан). Навески исследуемых образцов сульфокатионитов (0,5 г) контактировали при перемешивании с 50 см3 вышеуказанного раствора при температуре 20; 40; 60; 80°С в течение 3-х часов. Растворы анализировали атомно-эмиссионным методом с индуктивно связанной плазмой. Сорбируемость и степень извлечения определяли по разнице начальной и конечной концентрации ионов в растворе.

Из данных таблицы 3 следует, что температура проведения процесса сорбции суммы РЗЭ сульфокатионитами не оказывает заметного влияния на степень их извлечения из растворов рассматриваемой кислотности.

Пример 4

Сорбцию проводили в статических условиях из сернокислого раствора (рН 0.5; 1; 1.5; 2; 2.5), содержащего 50 мг/дм3 лантана, 1000 мг/дм3 железа(III) и 1000 мг/дм3 алюминия. Навески исследуемых образцов сульфокатионитов (0.5 г) контактировали при перемешивании с 50 см3 вышеуказанного раствора при температуре 20°С, в течение 5 суток. Растворы анализировали атомно-эмиссионным методом с индуктивно связанной плазмой. Сорбируемость и степень извлечения определяли по разнице начальной и конечной концентрации ионов в растворе.

Из данных таблицы 4 следует, что макропористые сульфокатиониты с содержанием дивинилбензола более 12% имеют значительно большую емкость по сумме РЗЭ в присутствии многократного (20-кратного) избытка железа(III) и алюминия и меньшую емкость по данным элементам в сравнении с гелевым и макропористым сульфокатионитом (10% дивинилбензола) при сорбции из растворов выбранного диапазона рН.

Таким образом, технический результат предложенного способа извлечения РЗЭ из растворов с рН 0.5÷2.5 определяется высокой эффективностью этого способа за счет большей сорбционной емкости, высокой кинетики сорбции и избирательности макропористого сульфокатионита с содержанием дивинилбензола от более 12 до 20% к РЗЭ, в присутствии многократного избытка железа(III) и алюминия, по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ТЕХНОЛОГИЧЕСКИХ И ПРОДУКТИВНЫХ РАСТВОРОВ | 2010 |

|

RU2462523C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ТЕХНОЛОГИЧЕСКИХ И ПРОДУКТИВНЫХ РАСТВОРОВ И ПУЛЬП | 2010 |

|

RU2484162C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ТЕХНОЛОГИЧЕСКИХ И ПРОДУКТИВНЫХ РАСТВОРОВ | 2016 |

|

RU2635206C1 |

| Способ получения оксида скандия | 2015 |

|

RU2608033C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ ПРОДУКТИВНЫХ РАСТВОРОВ | 2016 |

|

RU2613246C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ КРАСНЫХ ШЛАМОВ | 2015 |

|

RU2603418C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2013 |

|

RU2545337C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ФОСФОГИПСА | 2011 |

|

RU2473708C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ ПРИ ПЕРЕРАБОТКЕ ХИБИНСКИХ АПАТИТОВЫХ КОНЦЕНТРАТОВ | 2011 |

|

RU2528692C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-НЕОРГАНИЧЕСКИХ КОМПОЗИТНЫХ СОРБЕНТОВ | 2012 |

|

RU2527217C1 |

Изобретение относится к гидрометаллургии редких металлов, в частности к способу извлечения редкоземельных элементов при комплексной переработке технологических и продуктивных растворов, и может быть использовано в технологии получения концентратов редкоземельных элементов. Способ извлечения редкоземельных элементов из растворов, содержащих многократный избыток железа(III) и алюминия, с рН 0,5÷2,5, включает сорбцию с использованием в качестве сорбента макропористого сульфокатионита. При этом в качестве сорбента используют макропористый сульфокатионит с содержанием дивинилбензола от более 12 до 20%. Техническим результатом изобретения является эффективное извлечение суммы редкоземельных элементов из растворов с рН 0,5÷2,5, содержащих также железо(III) и алюминий. 4 табл., 4 пр.

Способ извлечения редкоземельных элементов из растворов, содержащих многократный избыток железа(III) и алюминия, с рН 0,5÷2,5, включающий сорбцию редкоземельных элементов, отличающийся тем, что в качестве сорбента используют макропористый сульфокатионит с содержанием дивинилбензола от более 12 до 20%.

| СМИРНОВ Д.И | |||

| и др | |||

| Сорбционное извлечение редкоземельных элементов, иттрия и алюминия из красных шламов | |||

| - Цветные металлы, 2002, №8, с.64-69 | |||

| SU 1359963 A1, 30.03.1990 | |||

| СПОСОБ ИЗБИРАТЕЛЬНОГО ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СОЛЯНОКИСЛЫХ РАСТВОРОВ | 1993 |

|

RU2062810C1 |

| ПАТЕНТНО- -qТЕХННчш:ля ''"ЬИйЛИОТЕКА | 0 |

|

SU272533A1 |

| Фурменный прибор доменной печи | 1974 |

|

SU522234A1 |

| МНОГОКАМЕРНЫЙ ПРОБООТБОРНИК | 0 |

|

SU265547A1 |

| ИНЪЕКЦИОННЫЙ ГЕЛЕВЫЙ ПРОДУКТ | 2018 |

|

RU2783125C2 |

Авторы

Даты

2012-07-27—Публикация

2010-12-29—Подача