Изобретение относится к установкам для тиснения материалов с термопластичным покрытием, например листов, пленок, кашироваиных изделий, ткани и бумаги, дублированных термопластичной пленкой и т. п.

В известных установках для тнснення термопластичных материалов в качестве органа тиснеЕШя используется тиснильный валок. Поверхность валка в зависимости от требуемого рпсунка тиснения соответствующим образом гравирована. Как правило, процессы изготовления тиснильных валков сложны и трудоемки, и их стоимость высока. При необходимости выиуска тисненых термоиластичных материалов с различными рисчнками тиснения необходимо иметь комплект тисиильиых валков, количество которых зависит от требуемого ассортимента рисунков тиснения.

Для замены в каландровом узле одного тнснильного валка другим необходимо останавливать технологическую линию. Операция смены валков трудоемка, требует длительной и тщательной регулировки и отладки оборудования.

Цель изобретення - упростить процесс тиснения рисунков. Это достигается тем, что в качестве тиснильного органа в ней использована иропитанпая антиадгезиониым составом стеклотканевая лента, огибающая гладкие

валки каландра и неремещающаяся но замкнутому контуру.

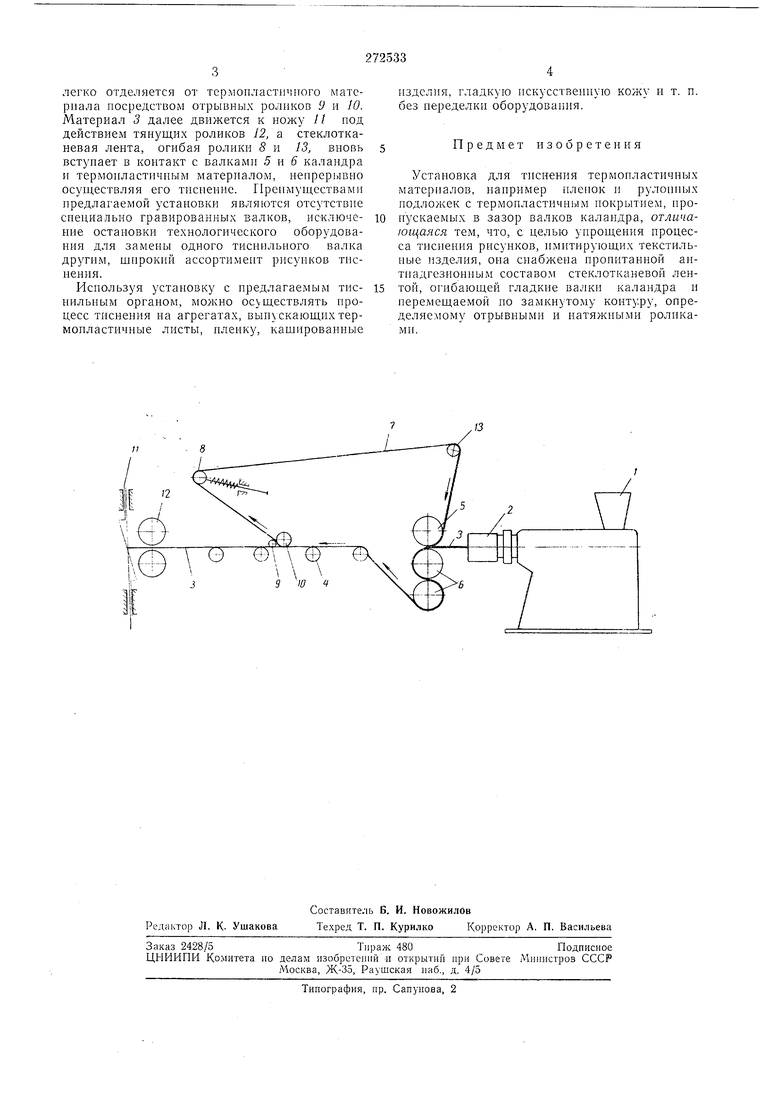

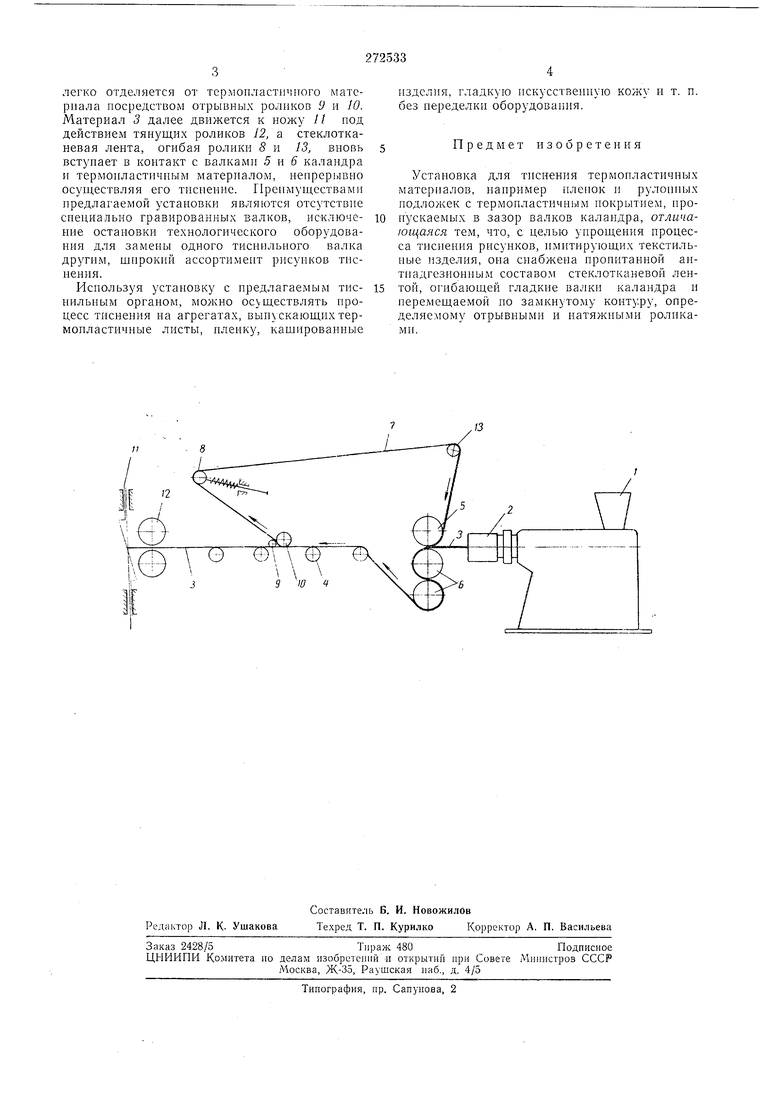

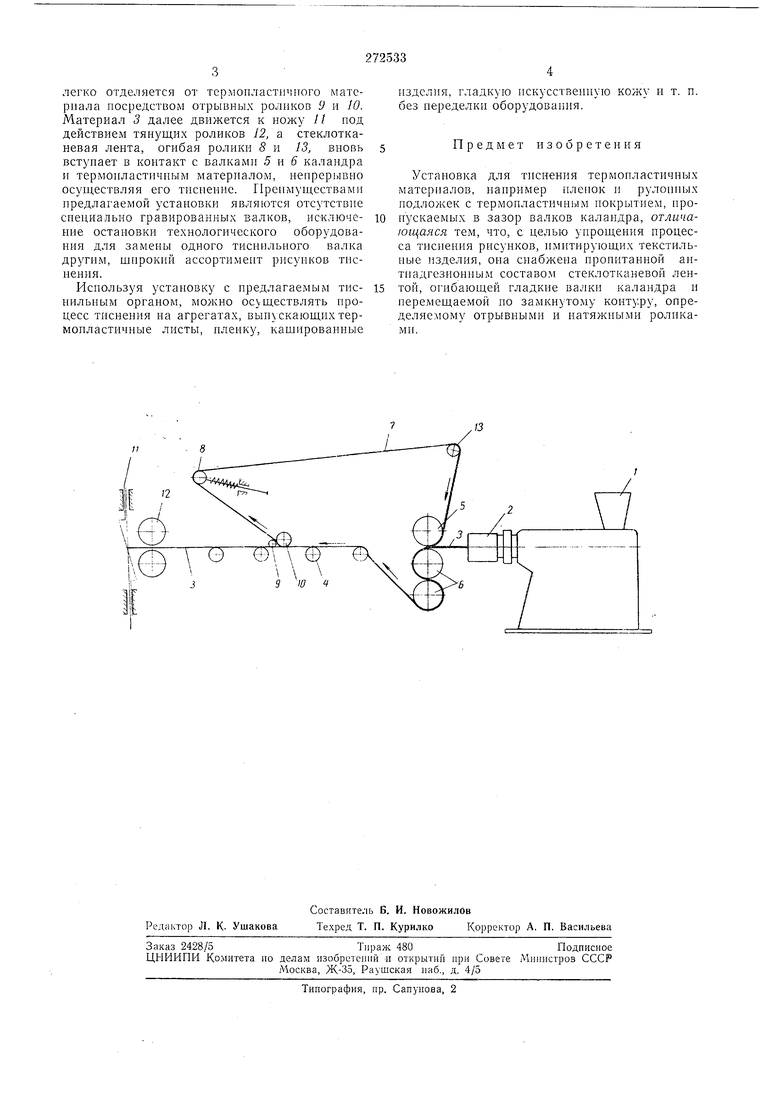

Па чертеже схематнческн нзображена нредлагаемая установка для тиснения термоиластичиых материалов,

В бункер / экструдера загружают гранулят термоиластичного материала, который экструдируется через щелевую го,1овку 2 в виде ,тиста или иленки термопластичного материала 3, движущегося но рольгангу 4. Далее термопластичный матернал поступает в зазор между валками 5 и 6 каландра. В установках обычного типа тиснение осуществляется валком 6, иа поверхности которого выгравирован

требуемый рисунок тнснення. В предлагаемой установке все валки каландра гладкне и нанесенне рельефного нзображеп 1я на новерхность термопластичного материала производится в результате взаимодействия его со

стеклоткаиевой тиснильной лентой 7, текстура которой соответствует рисунку тнсненпя, в зазоре между валкамп 5 и 6 каландра, как это ноказано на схеме. Па всем нротяжении контакта ленты с материалом при движении в

наиравлепии, указанном стрелками, лента остается плотно прнжатой к матерналу благодаря натяжению, осуществляемому натялсным роликом 8, и синхронности движения ленты 7 и материала 3. Стеклотканевая ленлегко отделяется от термопластичного материала посредсгвом отрывных роликов У и 10. Материал 3 далее движется к ножу / / под действием тянущих роликов 12, а стеклотканевая лента, огибая ролики 8 и 13, вновь встунает в контакт с валками 5 и 6 каландра и термоиластичпым материалом, HenpepiiiBHO осуществляя его тисиение. Г1реимун(,ествам11 предлагаемой установки являются отсутствие специально гравированных валков, исключение остановки технологического оборудования для замены одного тиснильного валка другим, широкий ассортимент рисунков тиснения.

Исиользуя установку с предлагаемым тиснильным органом, можно осуществлять процесс тнснения на агрегатах, выпускающих термонластичные листы, нленку, кашированные

изделия, гладкую искусственную кожу и т. п. без иеределки оборудования.

Предмет изобретения

Установка для тиснения термопластичных материалов, нанример плеиок и рулоииых подложек с термоиластичиым иокрытием, пропускаемых в зазор валков калапдра, отличающаяся тем, что, с целью упрощения процесса тиснения рисунков, имитирующих текстильиые изделия, она сиабжеиа пропитанной антиадгезионным составом стеклотканевой лентой, огибающей гладкие валки каландра и перемещаемой по замкнутому контуру, определяемому отрывными и натяжными роликами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЛАНДР ДЛЯ ТИСНЕНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU421727A1 |

| Устройство для тиснения полимерной пленки | 1981 |

|

SU1054070A1 |

| ТИСНЕНЫЙ НЕТКАНЫЙ МАТЕРИАЛ | 2005 |

|

RU2392363C2 |

| ЛАМИНИРОВАННЫЙ НЕТКАНЫЙ МАТЕРИАЛ С ВЫСОКИМ СОДЕРЖАНИЕМ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2534534C2 |

| Способ изготовления заменителей кожи | 1940 |

|

SU62967A1 |

| ТЕХНИЧЕСКАЯ ТКАНЬ | 2002 |

|

RU2274691C2 |

| Линия для производства промазным способом рулонных отделочных строительных материалов | 1980 |

|

SU869834A1 |

| СПОСОБ ФОРМИРОВАНИЯ ГОЛОГРАФИЧЕСКОЙ ДИФРАКЦИОННОЙ РЕШЕТКИ (ВАРИАНТЫ) И ГОЛОГРАММА | 2004 |

|

RU2375194C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИЩЕННОЙ ОТ ПОДДЕЛОК ПРОДУКЦИИ, ПОТОЧНЫЙ СПОСОБ ПЕЧАТИ И МЕТАЛЛИЧЕСКАЯ ПЕЧАТНАЯ КРАСКА | 2009 |

|

RU2456164C2 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКНИСТОГО ИЗДЕЛИЯ | 2011 |

|

RU2577490C2 |

Авторы

Даты

1970-01-01—Публикация