Изобретение относится к дегазационному экструдеру с многошнековым блоком с признаками ограничительной части пункта 1 формулы изобретения, а также к способу дегазации полимерного расплава с его помощью.

При переработке поликонденсатов, таких, в частности, как сложные полиэфиры, важно непрерывно удалять продукт расщепления, в основном воду, для увеличения или, по крайней мере, для сохранения длины полимерной цепи и предотвращения дальнейшей деградации расплавленного полимера. Это особенно важно в случае сложных производственных технологий, таких как производство тонких штапельных волокон, которые требуют высокого качества полимера и, в частности, высокой характеристической вязкости.

В WO 2013/180941 A1 описывается способ получения объемно-жгутовой нити для ковров (Bulk Continuous Carpet Filament, Carpet-BCF) из переработанного полиэстра. При этом предусматривается разделение потока расплавленного полимера по меньшей мере на два отдельных потока. Эти отдельные потоки должны дегазироваться отдельно друг от друга путем приложения и поддержания вакуума в отдельных экструдерах, прежде чем они будут снова объединены в общий поток расплава, который затем должен подаваться сразу в расположенное ниже по потоку прядильное устройство. Однако разделение на несколько отдельных потоков, которые обрабатываются в установленных параллельно экструдерах, приводит к высоким затратам на оборудование, что касается стоимости, занимаемой площади, синхронизации и т.д. Кроме того, для реализации способа в качестве примера осуществления указан многошнековый экструдер, который должен воспроизводить функцию нескольких отдельных экструдеров в одном конструктивном узле и который предназначен для независимой дегазации отдельных потоков расплава, прежде чем они снова будут объединены. Для этого мультиротационный блок вращается вокруг центральной оси, в котором с возможностью вращения установлено несколько вспомогательных шнеков. Для дегазации предусмотрен корпус, имеющий отверстие, которое соединено с вакуумным насосом. Действительно, разделение на отдельные частичные потоки расплава выгодно по сравнению с единственным потоком тем, что увеличивается поверхность полимера, на которой может происходить газообмен. Однако дегазация отдельных потоков расплава, которые проводятся вспомогательными шнеками, может происходить только в течение короткого времени, когда при вращении многошнекового блока соответствующий вспомогательный шнек с его частичным потоком расплава проходит мимо отверстия в корпусе. Остается нерешенным вопрос, как должно поддерживаться длительное сохранение постоянного низкого давления для целей дегазации в каждом частичном потоке расплава, если соответствующий вспомогательный (сателлитный) шнек всегда лишь короткое время перемещается через отверстие в корпусе, а затем в оставшейся части поворота находится вне зоны действия вакуума.

В WO2003/033240 A1 описывается мультиротационная система, содержащая несколько вспомогательных (сателлитных) шнеков. Это приводит к значительному увеличению поверхности полимерного расплава и улучшает качество расплава. Поперечные потоки через роторный элемент от одного вспомогательного шнека к соседнему возможны и желательны. На вспомогательные шнеки ложится основная часть продвижения полимерного расплава, тогда как лишь слабо выраженный шнековый выступ на роторном элементе принимает на себя малую долю перемещения, которое служит в первую очередь для окружения роторного элемента расплавом и, таким образом, для действия в качестве смазки в корпусе.

В CN 101293397A и CN 101837633A описаны многошнековые блоки, у каждого из которых вспомогательные шнеки полностью находятся внутри хода (витка) выступа главного шнека на центральном роторном элементе. Таким образом, они перемещают своими выступами полимерный расплав параллельно сердечнику роторного элемента в продольном направлении. Поскольку вспомогательные шнеки проходит всем своим поперечным сечением через выступы главного шнека, расплав перемещается не только вдоль выступов главного шнека, но возникают также частичные потоки, перекрывающие главный шнек. Это противодействует завихрению, требуемому для дегазации, и длительному пребыванию в зоне всасывающего отверстия.

В CN 1775506 A описан многошнековый блок, не предназначенный для дегазации. Вспомогательные шнеки с преобладающей частью их общего сечения окружены стенками приемного паза на центральном роторном элементе. Шнековые витки на вспомогательных шнеках имеют очень малую высоту выступов.

Задачей настоящего изобретения является разработать дегазационный экструдер, который позволяет повысить качество обрабатываемого в нем полимерного расплава. В частности, в качестве предпосылки для этого должна быть создана большая поверхность полимера и/или высокий поверхностный теплообмен в полимерном расплаве, когда полимерный расплав проходит через всасывающее отверстие или даже до этого.

Эта задача решена посредством дегазационного экструдера с многошнековым блоком, содержащего по меньшей мере корпус с входной областью с впускным отверстием, внутренней выемкой корпуса с простирающимся до наружи всасывающим отверстием и выходной областью с выпускным отверстием; расположенный в выемке корпуса с возможностью вращения многошнековый блок, который содержит по меньшей мере: роторный элемент с по меньшей мере одним проходящим по внешнему периметру ствола вала ротора выступом главного шнека и по меньшей мере один вращающийся от привода вспомогательный шнек, установленный в приемном пазу на роторном элементе, причем приемный паз проходит по меньшей мере вдоль части длины многошнекового блока; причем по меньшей мере в области всасывающего отверстия:

выступ главного шнека имеет выше приемного паза соответственно открытую выемку для прохождения вспомогательного шнека; периметр вспомогательного шнека в образованных выступом главного шнека проходах по меньшей мере на 40% и максимум на 70% охвачена в приемном пазу в стволе вала ротора,

степень охвата поперечного сечения вспомогательного шнека внутри выступа главного шнека в осевой позиции, где вспомогательные шнеки проходят через выступ главного шнека, больше, чем в проходах снаружи него, и составляет максимум 95%, и

вспомогательные шнеки приводятся во вращении в направлении, противоположном направлению вращения роторного элемента, и имеют ориентацию, противоположную ориентации выступа главного шнека.

Подход, предлагаемый настоящим изобретением, полностью противоположен описанному выше уровню техники в форме так называемой мультиротационной системы и отличается от него уже по терминологии. Многошнековый блок согласно изобретению может также назваться "дегазирующим монороторным экструдером", так как перемещающее (транспортирующее) действие почти исключительно обеспечивается прорезанными в центральном (моно)роторном элементе каналами (проходами), и так как вспомогательные (сателлитные) шнеки улучшают дегазирующий эффект, не оказывая самостоятельно перемещающего действия.

Перемещающее действие обеспечивается почти исключительно по меньшей мере одним выступом (ребром) главного шнека, образованным снаружи на роторном элементе. Высота выступа главного шнека над стволом вала роторного элемента такова, или глубина проходов, образованных между выступами, такова, что перемещающее действие обеспечивается исключительно выступом главного шнека. В противоположность этому, перемещающее действие вспомогательных (сателлитных) шнеков значительно уступает ему или не вносит никакого достойного упоминания вклада. Вместо этого, вспомогательные шнеки служат для переворачивания, разрыхления и перемешивания полимерного расплава. Это объясняется тем, что вспомогательные шнеки установлены на роторном валу максимально глубоко, так что их перемещающее действие по существу отсутствует или значительно уменьшено.

Преимущества, достигаемые благодаря изобретению, заключаются не только в лучшем перемешивании и лучшей дегазации. Кроме того, уменьшается сдвиг полимера. Одно только уменьшение механического сдвига уже ведет к улучшению качества расплава. Кроме того, при меньшем сдвиге снижается ввод тепла в расплав и устраняется перегрев.

То, что вспомогательный шнек большей частью своей рабочей поверхности не выступает наружу из роторного элемента, соответственно увеличивает поверхность главного шнека. Более значительная поверхность ведет к более сильному увеличению площади и улучшает эффект дегазации.

Высота выступа (ребра) главного шнека предпочтительно больше, чем максимальная проходная глубина приемных пазов. Высота выступа главного шнека предпочтительно больше или равна высоте шнекового выступа на вспомогательных шнеках, в частности, по меньшей мере вдвое больше.

Направление вращения вспомогательных элементов со шнеками предпочтительно противоположно направлению вращения роторного элемента с его главным выступом (ребром), а ориентация выступов вспомогательных шнеков противоположна ориентации выступа главного шнека. Если вспомогательные шнеки все же обладают перемещающим действием, перемещение происходит по оси в том же направлении, что и перемещение посредством выступа главного шнека. Тем не менее, в каналах (проходах) главного шнека происходит противоположное относительное движение между роторным элементом и соответствующим вспомогательным шнеком, что улучшает разрыхление перемещаемого расплава и, следовательно, его дегазацию. Конструктивные преимущества заключаются в том, что на концах вспомогательных шнеков могут быть предусмотрены шестерни, которые находятся в прямом зацеплении с зубчатым венцом, образованным на роторном элементе или прикрепленным на нем.

Там, где вспомогательные шнеки проходят через выступ главного шнека, они предпочтительно охватываются по меньшей мере на 70% своего периметра. Тем самым, только небольшие потоки могут проходить вдоль роторного элемента через оставшиеся свободными пространства между выступом главного шнека и вспомогательным шнеком. Перемещающее действие выступа главного шнека сохраняется. В продольной области между соседними частями выступа главного шнека вспомогательные шнеки, напротив, заметно меньше охвачены приемным пазом, в котором они расположены, и по меньшей мере наполовину оказываются открытыми. Тем самым, они образуют не перемещающий элемент, как в экструдере, а, прежде всего, представляют собой смесительные элементы для полимерного расплава.

Под "степенью охвата" в контексте настоящего изобретения понимается отношение той части периметра вспомогательного (сателлитного) смесительного элемента, которая загорожена (экранирована) стенками роторного элемента и выступом его главного шнека, ко всему периметру (окружности).

Роторный элемент, благодаря своему большому диаметру и периметру, по которому проходит по меньшей мере один почти непрерывный выступ главного шнека, имеет большую поверхность, по которой распределятся поток расплава. Это способствует, например, дегазации полимерного расплава, когда он проходит вдоль всасывающего отверстия корпуса, к которому приложен вакуум. С другой стороны, шнековые проходы, расположенные между соседними частями выступа главного шнека, увлекают за собой единый поток расплава, а не множество отдельных потоков расплава. Из-за вращения роторного элемента единый поток расплава многократно целенаправленно проводиться мимо всасывающего отверстия корпуса, к которому приложен вакуум. В результате, в частности, имеется заданное время пребывания в зоне воздействия вакуума.

Как уже указывалось, вспомогательные шнеки согласно изобретению служат не для перемещения отдельных потоков расплава, а находятся, скорее, утопленно внутри шнекового прохода роторного элемента, причем они открыты в проходе (канале) главного шнека настолько, что создают переворачивание той доли расплава, которая находится внизу в основании шнекового прохода в выступе главного шнека. Таким образом, вспомогательные шнеки обеспечивают разрыхление, перемешивание и изменение положения отдельных частей являющегося в остальном единым потока расплава, который проходит через проход главного шнека, и обеспечивают постоянство эффекта дегазации посредством вакуума для всего потока расплава, транспортируемого через роторный элемент, а не только для находящихся полностью снаружи долей.

Уже один единственный вспомогательный шнек улучшает перемешивание и увеличивает поверхность полимерного расплава. Предпочтительно располагать на роторном элементе по меньшей мере три вспомогательных шнека через равные угловые расстояния. При выборе количества вспомогательных шнеков необходимо исходить из следующих соображений:

- Если дегазационный экструдер применяется в основном для перемешивания нескольких компонентов или для гомогенизации одного компонента, то эффективность перемешивания можно повысить за счет увеличения количества вспомогательных шнеков.

- Если основной целью является дегазация, то эффективность перемешивания влияет на эффективность дегазации. При увеличенном количестве вспомогательных шнеков может повыситься требуемое парциальное давление в пространстве дегазации, то есть давление в зоне воздействия вакуума может повыситься.

Таким образом, для заданного применения устанавливают число вспомогательных шнеков и с помощью простого эксперимента, прикладывая постепенно давление, например, от менее 0,1 мбар до более 1 бар и анализируя обработанный таким способом продукт для нескольких стадий эксперимента, определяют желаемый оптимальный диапазон давлений для проведения процесса.

Площадь поперечного сечения прохода главного шнека выбирается по отношению к номинальному объемному потоку для дегазационного экструдера таким образом, чтобы в нормальном режиме поперечное сечение не было заполнено полностью. Благодаря низкой степени заполнения отсасывающее действие вакуума может также косвенно распространяться на все периферийные области роторного элемента, которые не находятся непосредственно в зоне отверстия корпуса.

Для изобретения существенно, чтобы выступ главного шнека соответственно имел только одно как можно меньшее отверстие в том месте, где вспомогательные шнеки проходят через выступ главного шнека. Здесь более значительная часть периметра вспомогательного шнека охватывается площадями поперечного сечения роторного элемента, включая выступ главного шнека, чем в осевых областях между ними.

Если степень охвата вспомогательного шнека в проходах составляет 50% или менее, это означает, что 180° периметра или более является свободным. В таком случае осуществляемое с геометрическим замыканием направление вспомогательных шнеков в приемных пазах в этих зонах не обеспечивается, так что задаваемый дополнительно посредством выступа главного шнека охват вспомогательного шнека должен быть настолько большим, чтобы было охвачено более 180° периметра, то есть чтобы степень охвата составляла более 50%. В таком случае указанное направление осуществляется принудительно за счет достаточно большого охвата в области выступа главного шнека. Удивительно, но с точки зрения машиностроения достаточно направления через относительно короткие участки выступа.

Охват вспомогательных шнеков в приемных пазах должен быть больше 50%, либо, если это невозможно, составлять более 50% по меньшей мере при прохождении через выступ главного шнека. В осевом ходе вспомогательных шнеков степень охвата по меньшей мере в одном месте предпочтительно должна быть выше 70%. Таким образом, вместе с ведущей шестерней, которая обычно устанавливается на заднем конце, имеются по меньшей мере две опорные точки для геометрически замкнутого направления вспомогательного шнека.

Также предпочтительна как можно большая степень охвата в тех местах, где вспомогательные шнеки проходят соответственно через выступ главного шнека, поскольку небольшая открытая выемка в выступе главного шнека поддерживает перемещающее действие выступа главного шнека, то есть расплав при маленьких открытых выемках не может образовывать значительных поперечных течений и должен, напротив, неизбежно следовать за ходом выступа главного шнека. При этом он проходит несколько раз мимо отверстия корпуса, и эффект дегазации повышается.

В дегазационном экструдере согласно изобретению должны быть согласованы следующие параметры:

- наружный диаметр роторного элемента, измеренный на верхней кромке выступа главного шнека;

- высота выступа главного шнека над стволом ротора;

- ширина выступа главного шнека;

- диаметр делительной окружности на роторном элементе, на котором расположен упомянутый по меньшей мере один вспомогательный шнек, и

- диаметр вспомогательных шнеков и высота выступов (ребер) этих вспомогательных шнеков.

Из этого можно вывести ширину открытия, соответственно, угол открытия открытой выемки в выступе главного шнека.

В случае многошнековых блоков с малыми номинальными диаметрами и соответственно малым числом – от 3 до 5 – вспомогательных шнеков предпочтительно предусмотреть, чтобы ствол вспомогательного шнека, то есть центральная часть его поперечного сечения без лежащего снаружи выступа вспомогательного шнека, полностью или почти полностью размещался внутри периметра ствола ротора. Это условие приводит к тому, что высота выступов вспомогательного шнека является примерно такой же, как высота выступа главного шнека, и что вспомогательные шнеки не ограничивают перемещаемый объем в выступе главного шнека. Так, может быть предусмотрено, что средняя ось вспомогательных шнеков находится на делительной окружности, диаметр которой меньше диаметра ствола вала ротора, и что более 80% поперечного сечения ствола вала вспомогательных шнеков находится внутри периметра ствола вала ротора.

Сумма диаметра делительной окружности и диаметра выступов вспомогательного шнека не должна быть больше, чем наружный диаметр роторного элемента. Это означает, что выступы вспомогательных шнеков никогда не выходят радиально за верхнюю кромку выступа главного шнека. В результате зазор между внешним краем выступа главного шнека и выемкой корпуса может оставаться очень малым.

С другой стороны, делительная окружность и диаметр вспомогательных шнеков должны выбираться так, чтобы выступы вспомогательного шнека в достаточной мере выходили за основание шнековых проходов в выступе главного шнека, чтобы они могли осуществлять свое разрыхляющее действие.

Предпочтительно, согласование обеспечивается таким образом, чтобы вспомогательные шнеки за пределами тех мест, где они проходят через выступ главного шнека, по меньшей мере на 40% и максимум на 70% их периметра (окружности) были охвачены боковыми сторонами приемного паза, а в остальном вне этих мест свободно лежали в шнековом проходе.

Сложность состоит в том, что вспомогательные шнеки при увеличении проходной глубины больше не могут хорошо направляться из-за охвата в приемных пазах в роторном элементе. При увеличении диаметра делительной окружности больше диаметра ствола ротора степень охвата в приемных пазах быстро снижается до менее 60%. Это требуется, в частности, при повышенных диаметрах ротора, так как размер вспомогательных шнеков и высота их выступов ограничена и увеличивается непропорционально диаметру ствола ротора.

Итак, возникают следующие геометрические требования в отношении охвата вспомогательных шнеков согласно изобретению:

- Внутри проходов между выступами главного шнека охват приемными пазами должен составлять менее 50%, чтобы вспомогательные шнеки больше не оказывали существенного перемещающего действия, а вместо этого достигался лучший обмен расплавом по периметру ротора.

- Внутри прохода через выступ главного шнека охват должен быть как можно больше, чтобы предотвратить продвижение в продольном направлении, которое вызывается не выступом главного шнека. Однако степень охвата на выступе главного шнека в любом случае должна быть больше, чем на открытых участках проходов.

- Либо на открытых участках в проходе, либо в проходе через выступ главного шнека по меньшей мере в одном месте должна достигаться степень охвата более 50%, в частности, по меньшей мере 60%, чтобы обеспечить геометрически замкнутое механическое направление вспомогательных шнеков в роторном элементе.

В дополнение к этим геометрическим соотношениям, относящимся к поперечному сечению, в отношении направления шнеков на роторном блоке по длине справедливо следующее:

- на более чем 70% эффективной для дегазации длины роторного элемента охват осуществляется посредством ствола вала ротора, и

- на более 5%, но менее 20% длины охват осуществляется посредством шнековых выступов.

Если рассмотреть распределение ширины выступа к ширине прохода, их отношение должно составлять не более 1:4 и даже меньше, то есть ширина выступа должна составлять 20% от шага шнека или меньше, чтобы иметь как можно больший перемещаемый объем для транспортировки расплава и его дегазации, и чтобы происходило как можно меньшее заполнение через выступ главного шнека.

При использовании дегазационного экструдера согласно изобретению для обработки полимерного расплава предусмотрены по меньшей мере следующие этапы:

- подача потока расплава к расположенному в выемке корпуса с возможностью вращения роторному элементу, который на своем периметре содержит несколько вращаемых вспомогательных шнеков; привод осуществляется через внутреннее зубья в выемке корпуса, с которыми также непосредственно или опосредованно находятся в зацеплении зубчатые концы вспомогательных шнеков;

- ровное распределение потока расплава по периметру роторного элемента и по вспомогательным шнекам за счет вращения роторного элемента относительно корпуса;

- отведение полимерного расплава от роторного элемента и вспомогательных шнеков к по меньшей мере одному выпускному каналу.

При этом распределенный на роторном элементе полимерный расплав продвигается по длине роторного элемента посредством по меньшей мере одного расположенного на внешней периферии роторного элемента выступа главного шнека и разрыхляется посредством упомянутого по меньшей мере одного вспомогательного шнека, начиная от основания прохода (канала). Если имеется несколько вспомогательных шнеков, то при этом одновременно происходит обмен полимерным расплавом между соседними вспомогательными шнеками.

В этом способе является предпочтительным, если объемный поток полимерного расплава, подаваемого в многошнековый блок, и объемный поток, выходящий из него, согласованы друг с другом таким образом, чтобы заключенный между соседними участками выступа главного шнека, внешней стороной роторного элемента и внутренней стороной выемки корпуса перемещаемый объем, соответственно, транспортирующее поперечное сечение, рассматриваемое в продольном сечении роторного элемента, был/было заполнено расплавом полимера менее чем на 100%, в частности, менее чем на 80%. Уменьшение так называемой степени заполнения приводит к тому, что имеется много свободного пространства для завихрения полимерного расплава вспомогательными шнеками, чтобы увеличить поверхности и интенсифицировать перемешивание соседних частей потока расплава.

Способом обработки с использованием предлагаемого изобретением дегазационного экструдера можно обрабатывать, в частности, следующие полимерные расплавы:

- сложные полиэфиры для различных областей применения, в частности, также полиэфиры в различных волокнистых формах, как волокна Bulk Continuous Filament (BCF), которые подходят для производства ковров. При этом полиэфир, обработанный в предлагаемом изобретением дегазационном экструдере, можно сразу же направлять на процесс прядения;

- полиамид.

Далее изобретение подробнее поясняется на чертежах. На фигурах показано:

фиг.1: дегазационный экструдер на виде сбоку;

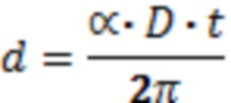

фиг.2: роторный элемент на виде в перспективе;

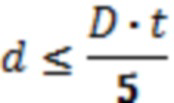

фиг.3: фрагмент вида сбоку многошнекового блока;

фиг.4: схематичная развертка периметра роторного элемента;

фиг.5: роторный элемент в разрезе;

фиг.6: роторный элемент в разрезе, согласно третьему варианту осуществления и

фиг.7: роторный элемент в разрезе, согласно третьему варианту осуществления.

На фиг.1 дегазационный экструдер 100 показан на виде сбоку. Он включает, помимо корпуса 30, сбоку входную область 20, которая в представленном варианте осуществления выполнена удлиненной. Во внутреннем впускном канале она содержит вращающийся шнековый вал 21. Кроме того, к другой стороне корпуса 30 примыкает выпускная область 40 с внутренним выпускным каналом, в котором также находится вращающийся шнековый вал 41. Корпус 30 на фиг.1 показан с той стороны, которая имеет два расположенных рядом отверстия 32 корпуса, находящихся внутри общей фланцевой зоны 31, к которой, в свою очередь, может быть присоединена вакуумная всасывающая линия. Через отверстия 32 корпуса можно видеть внутри части многошнекового блока 10, причем, в частности, обращает внимание существенно большая по сравнению с уровнем техники проходная глубина, соответственно, высота выступа 12 главного шнека, который проходит по внешнему периметру роторного элемента 11.

Фиг.2 показывает роторный элемент 11 на виде в перспективе. Ствол 15 вала на его внешнем периметре окружен выступом 12 главного шнека. Кроме того, на внешнем периметре образовано в сумме восемь, смещенных относительно друг друга на 45° приемных пазов 13 для вспомогательных шнеков. Уже на фиг.2 можно видеть, что у прохода 18, образованного в выступе 12 главного шнека, предусмотрена относительно большая проходная глубина.

Особенно отчетливо это видно также на фиг.3, которая показывает фрагмент вида сбоку многошнекового блока 10, а именно передний в направлении потока конец, который на переходном конусе 42 переходит в разгрузочный шнек 41. Только непосредственно перед переходным конусом 42 роторный элемент 11 имеет проход 14.1 с незначительной глубиной. В остальных областях справа от него проход 14 прорезан значительно глубже, при этом глубина измеряется радиально от внешнего периметра выступа 12 главного шнека до внешнего периметра ствола 15 вала.

Диаметр роторного элемента 11 обозначается как D; t обозначает шаг выступа 12 главного шнека, причем шаг t указывается обычно как безразмерное число, которое задает отношение расстояния по оси между участками выступа в одном и том же угловом положении относительно диаметра D. Таким образом, шаг прохода представляет собой измеряемое на выступе главного шнека расстояние от одного края выступа до следующего, измеренное в одном и том же угловом положении и рассчитанное как произведение диаметра D и шага t. Следовательно, ширина прохода 14 определяется как разность между шагом прохода D*t и шириной выступа d.

Согласно этому определению, шаг t=1 означает, что измеренное при одном и том же угловом положении на периметре расстояние по оси от передней кромки шнекового выступа до следующей передней кромки шнекового выступа равно диаметру. Для целей дегазации полимеров t должно быть меньше D, чтобы время пребывания полимерного расплава было больше, и мог проявиться эффект отсасывания газа. Далее, из фиг.3 четко видно, что выступ 12 главного шнека имеет ориентацию, противоположную ориентации выступов 17 вспомогательного шнека. Роторный элемент 11 и вспомогательные шнеки 16 вращаются в противоположных направлениях, так как они являются зубчатыми и находятся в прямом зацеплении друг с другом.

Описанные в связи с поперечным сечением признаки изобретения, относящиеся к степени охвата вспомогательных шнеков 16, находятся в существенной взаимосвязи с другими признаками, которые относятся к показанному на фиг.2 ходу роторного элемента в продольном направлении. Увеличенный по сравнению с уровнем техники охват поперечного сечения вспомогательных шнеков 16 приводит в многошнековом блоке, оснащенном многошнековым блоком 10 согласно изобретению, к эффекту самоочистки, поскольку выступ 12 главного шнека по всей длине и всему периметру выемки корпуса скребет по внутренним стенкам вдоль корпуса и удаляет любые приставшие остатки полимера.

Предусмотренные согласно изобретению степени охвата вспомогательных шнеков 16 приводят соответственно этому к тому, что разрывы (прерывания) в выступе 12 главного шнека являются довольно короткими с тем, чтобы возникал указанный эффект самоочистки. Эта взаимосвязь поясняется на фиг.4 и 5.

Фиг.5 показывает поперечное сечение роторного элемента 11. Выступ 12 главного шнека, прерываемый восемью приемными пазами 13, имеет открытую выемку 12.1 над приемным пазом 13. Находящийся сверху приемный паз 13 показан пустым. Сплошная жирная линия характеризует степень охвата вспомогательных шнеков 16 как внутри проходов 14, так и в осевых областях между параллельными участками выступа 12 главного шнека. В то же время штриховая линия у приемного паза 13 справа характеризует степень охвата в местах, где вспомогательные шнеки 16 проходят через выступ 12 главного шнека.

На фиг.4 показана схематическая развертка внешнего периметра роторного элемента 11 с выступом 12 главного шнека и открытыми выемками 12.1 для вспомогательного шнека. Диаметр отверстия, соответственно, наружный диаметр D выступа 12 главного шнека определяется заранее с учетом желаемой производительности экструдера или вязкости обрабатываемого полимера. Таким образом, наружный диаметр D для других конструктивных исполнений многошнекового блока считается постоянным. Это дает длину периметра:

Ширина x раскрытия открытой выемки 12.1 определяется через угол α раскрытия как (см. фиг.5):

Функциональные требования в отношении эффекта самоочистки многошнекового блока 10 регламентируют, что между кромками 12.2 и 12.3, которые ограничивают открытую выемку 12.1, должно иметься незначительное перекрывание в осевом направлении; это обозначено на фиг.4 как зона 12.4 перекрытия.

Для расчетного определения применяется, что кромки 12.2, 12.3 по меньшей мере в осевом направлении должны находиться на одинаковой высоте, чтобы не создавалось осевого зазора, поскольку в случае зазора перекрываемая этим участком роторного элемента область внутренней стенки выемки корпуса не может быть очищена.

Это приводит к следующему отношению между шириной d выступа 12 главного шнека, углом α раскрытия (смотри фиг. 5) и шагом t:

Ширина d выступа должна быть как можно меньше, чтобы определяемый шириной прохода и высотой выступа перемещаемый объем в проходах 14 между участками выступа 12 главного шнека был как можно больше. Как уже указывалось выше, отношение ширины d выступа к ширине прохода следует выбирать следующим образом:

Относительно шага t для ширины d выступа получается:

Исходя из указанного выше ограничения ширины выступа в 20% от шага, для угла α раскрытия получается:

Другие соотношения в многошнековом блоке 10 согласно изобретению выявляются при рассмотрении видов в разрезе на следующих фигурах.

На фиг.5 многошнековый блок 10 показан в разрезе, а именно в области линии IV-IV на фиг.3. Делительная окружность 19, которая задает расположение центров приемных пазов 13 и вспомогательных шнеков 16, имеет диаметр, примерно равный диаметру ствола 15 вала роторного элемента 11. Часть поперечного сечения ствола вспомогательных шнеков 16 выступает соответственно за периферийную линию ствола 15 вала ротора. Это необходимо, чтобы, с одной стороны, ограничить размер вспомогательных шнеков 16, чтобы они не создавали никакого существенного перемещающего эффекта, а с другой стороны, чтобы выступы 17 вспомогательных шнеков могли доходить до внешнего края выступа 12 главного шнека или по меньшей мере быть близко к нему. Такая широкая радиальная протяженность выступов 17 вспомогательных шнеков наружу выбирается, чтобы доли отверстий в выступе главного шнека, которые не перекрываются проекцией площади поперечного сечения вспомогательных шнеков вместе с их выступами 17, оставались малыми. Результирующая степень охвата EG1 вспомогательных шнеков 16 в проходе показана жирной дугообразной линией. В этом примере степень охвата составляет менее 50%. Глубина прохода 14 в выступе 12 главного шнека обозначена TG1. Из фиг.4 видно также, что доля отверстия в выступе 12 главного шнека, которая не закрыта проекцией площади вспомогательного шнека 16, остается малой.

На фиг.6 показан многошнековый блок 10’, очень похожий на фиг.4. Например, наружный диаметр выступа 12’ главного шнека, наружный диаметр вспомогательных шнеков 16’ и делительная окружность 19’, на которой находятся приемные пазы 13’ и вспомогательные шнеки 16’, идентичны показанным на фиг.4. Разница заключается в том, что образованный в выступе 12’ главного шнека проход 14’ имеет большую глубину, TG2 > TG1, и, следовательно диаметр ствола 15’ вала ротора меньше. Тем самым, степень EG2 охвата в проходе 14', характеризуемая жирной дугообразной линией, также меньше, в то же время степень ES2 охвата вспомогательного шнека 16’ при прохождении через выступ 12’ главного шнека остается неизменной.

На стволе 15" вала в многошнековом блоке 10", показанном на фиг.7, вырезано пять круглых приемных пазов 13", которые находятся на общей делительной окружности 19" со сдвигом на 72° относительно друг друга. Диаметр делительной окружности 19" в этом примере меньше, чем диаметр ствола 15" вала. В результате поперечное сечение соответствующих областей ствола вспомогательных шнеков 16" почти полностью находится внутри периферийной линии ствола 15" вала ротора; то есть перемещаемый объем в проходе 14" в выступе 12" главного шнека, почти полностью сохраняется и почти не сужается из-за вспомогательных шнеков 16".

Образованных в стволе 11" вала ротора боковые стороны приемных пазов 13" простираются соответственно более чем на 180°. Достигается степень охвата, составляющая более 50%. В результате вспомогательные шнеки 16" размещаются в приемных пазах 13" с геометрическим замыканием. Оставшаяся доля периметра вспомогательных шнеков 16" находится открытой внутри прохода 14" в выступе 12" главного шнека. Таким образом, выступы 17" вспомогательных шнеков 16 могут хорошо разрыхлять расплав от основания прохода 14". Так как одновременно выступы 17" вспомогательного шнека доходят до внешнего периметра выступа 12" главного шнека и вращаются в противоположном направлении, переворачивание является особенно эффективным.

Изобретение относится к дегазационному экструдеру с многошнековым блоком, а также к способу дегазации полимерного расплава с его помощью. Дегазационный экструдер с многошнековым блоком содержит корпус с входной областью, содержащей впускное отверстие, внутреннюю выемку корпуса с простирающимся до наружи всасывающим отверстием и выходную область с выпускным отверстием. Находящийся в выемке корпуса способный вращаться многошнековый блок (10) содержит роторный элемент (11) с проходящим по внешнему периметру ствола (15) вала ротора выступом (12) главного шнека и приводимый во вращение вспомогательный шнек (16), установленный в приемном пазу (13) на роторном элементе (11), причем приемный паз (13) проходит по меньшей мере вдоль части длины многошнекового блока (10). По меньшей мере в области всасывающего отверстия выступ (12) главного шнека имеет выше приемного паза (13) открытую выемку для прохождения вспомогательного шнека (16); периметр вспомогательного шнека (16) в проходах (14), образованных выступом (12) главного шнека, по меньшей мере на 40% и максимум на 70% охватывается в приемном пазу (13) в стволе (15) вала ротора, и степень охвата поперечного сечения вспомогательного шнека (16) внутри выступа (12) главного шнека больше, чем в проходах (14) вне него, и составляет максимум 95%. Технический результат изобретения - повышение качества обрабатываемого полимерного расплава. 2 н. и 8 з.п. ф-лы, 7 ил.

1. Дегазационный экструдер (100) с многошнековым блоком (10; 10'; 10''), содержащий по меньшей мере:

- корпус (30) с

входной областью (20) с впускным отверстием,

внутренней выемкой корпуса с простирающимся до наружи всасывающим отверстием (32) и

выходной областью (40) с выпускным отверстием,

- расположенный в выемке корпуса с возможностью вращения многошнековый блок (10; 10'; 10''), который содержит по меньшей мере:

роторный элемент (11; 11'; 11'') с по меньшей мере одним проходящим по внешнему периметру ствола (15; 15'; 15'') вала ротора выступом (12; 12'; 12'') главного шнека и

по меньшей мере один вращающийся от привода вспомогательный шнек (16; 16'), установленный в приемном пазу (13; 13'; 13'') на роторном элементе (11; 11'; 11''), причем приемный паз (13; 13'; 13'') проходит по меньшей мере вдоль части длины многошнекового блока (10; 10'; 10''),

отличающийся тем, что по меньшей мере в области всасывающего отверстия (32):

- выступ (12; 12'; 12'') главного шнека имеет выше приемного паза (13; 13'; 13'') соответственно открытую выемку (12.1) для прохождения вспомогательного шнека (16; 16');

- периметр вспомогательного шнека (16; 16') в образованных выступом (12; 12'; 12'') главного шнека проходах (14, 14.1) по меньшей мере на 40% и максимум на 70% охвачен в приемном пазу (13; 13'; 13'') в стволе (15; 15'; 15'') вала ротора,

- степень охвата поперечного сечения вспомогательного шнека (16; 16') внутри выступа (12; 12'; 12'') главного шнека в осевой позиции, где вспомогательные шнеки проходят через выступ главного шнека, больше, чем в проходах (14; 14'; 14'') снаружи него, и составляет максимум 95%, и

– вспомогательные шнеки (16; 16') приводятся во вращении в направлении, противоположном направлению вращения роторного элемента (11; 11'; 11''), и имеют ориентацию, противоположную ориентации выступа (12; 12';12'') главного шнека.

2. Дегазационный экструдер (100) по п.1, отличающийся тем, что степень охвата поперечного сечения вспомогательного шнека (16; 16') по меньшей мере в одной из осевых зон внутри выступа (12; 12'; 12'') главного шнека или в проходах (14; 14'; 14'') снаружи выступа (12; 12'; 12'') главного шнека соответственно всегда больше 50%.

3. Дегазационный экструдер (100) по п.1 или 2, отличающийся тем, что выступ вспомогательного шнека (16; 16') доходит до внешнего периметра указанного, по меньшей мере одного, выступа главного шнека (12; 12'; 12'').

4. Дегазационный экструдер (100) по одному из пп.1-3, отличающийся тем, что средняя ось вспомогательных шнеков (16; 16') находится на делительной окружности, диаметр которой меньше диаметра ствола (15; 15'; 15'') вала ротора.

5. Дегазационный экструдер по п.4, отличающийся тем, что более 80% поперечного сечения ствола вала вспомогательных шнеков (16; 16') находится внутри периметра ствола (15; 15'; 15'') вала ротора.

6. Дегазационный экструдер по одному из предыдущих пунктов, отличающийся тем, что на роторном элементе (11; 11'; 11'') образовано по меньшей мере три приемных паза (13; 13'; 13''), в каждом из которых находится способный вращаться вспомогательный шнек (16; 16').

7. Дегазационный экструдер по одному из предыдущих пунктов, отличающийся тем, что проходная глубина (TG1, TG2) выступа (12; 12'; 12'') главного шнека больше, чем максимальная проходная глубина приемных пазов (13; 13'; 13'').

8. Дегазационный экструдер по одному из предыдущих пунктов, отличающийся тем, что диаметр D и шаг t выступа (12; 12'; 12'') главного шнека, а также соответствующая ширина x раскрытия открытой выемки (12.1) согласованы между собой так, чтобы внутренняя стенка выемки корпуса при вращающемся роторном элементе (11) полностью охватывалась выступом (12; 12'; 12'') главного шнека.

9. Дегазационный экструдер по одному из предыдущих пунктов, отличающийся тем, что отношение ширины d выступа (12; 12'; 12'') главного шнека к ширине прохода (14; 14'; 14'') меньше чем 1:4.

10. Способ обработки полимерного расплава с помощью дегазационного экструдера (100) по одному из предыдущих пунктов, включающий по меньшей мере следующие этапы:

- подача потока расплава к расположенному в выемке корпуса с возможностью вращения роторному элементу (11; 11'; 11'') с по меньшей мере одним установленным с возможностью вращения вспомогательным шнеком (16; 16');

- равное распределение потока расплава по периметру роторного элемента (11; 11'; 11'') и упомянутого по меньшей мере одного вспомогательного шнека (16; 16');

- отведение полимерного расплава от роторного элемента (11; 11'; 11'') и вспомогательного шнека (16; 16') к по меньшей мере одному выпускному каналу,

- дегазация полимерного расплава путем приложения вакуума к всасывающему отверстию (32);

отличающийся тем, что

- распределенный на роторном элементе (11; 11'; 11'') полимерный расплав продвигают по длине роторного элемента (11; 11'; 11'') посредством по меньшей мере одного выступа (12; 12'; 12'') главного шнека, расположенного на внешнем периметре роторного элемента (11; 11'; 11''), причем для разрыхления расплава, продвигаемого в проходах (14; 14'; 14'') выступа (12; 12'; 12'') главного шнека, используют по меньшей мере один вспомогательный шнек (16; 16'), который расположен в приемных пазах (13; 13'; 13'') на внешнем периметре роторного элемента (11; 11'; 11'');

и тем, что

- объемный поток подаваемого в многошнековый блок (10) полимерного расплава и отводимый из него объемный поток согласовывают между собой так, чтобы перемещаемый объем, заключенный между соседними участками выступа (12; 12'; 12'') главного шнека, внешней стороной роторного элемента (11; 11'; 11'') и внутренней стороной выемки корпуса, был заполнен полимерным расплавом менее чем на 100%,

– вспомогательные шнеки (16; 16') приводят во вращении в направлении, противоположном направлению вращения роторного элемента (11; 11'; 11''), причем эти вспомогательные шнеки имеют ориентацию, противоположную ориентации выступа (12; 12'; 12'') главного шнека,

– при дегазации продвигаемый объем, имеющийся в проходах (14; 14'; 14''), заполнен полимерным расплавом менее чем на 80%.

| WO 2016081474 A1, 26.05.2016 | |||

| WO 2014183984 A1, 20.11.2014 | |||

| ЭКСТРУДЕР | 2011 |

|

RU2568726C2 |

| СПОСОБ ДЕГАЗАЦИИ И ГАЗАЦИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2120856C1 |

| УСТРОЙСТВО МНОГОШНЕКОВОГО ЭКСТРУДЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ | 2008 |

|

RU2457944C1 |

| DE 102013003380 B3, 24.04.2014 | |||

| WO 03033240 A1, 24.04.2003. | |||

Авторы

Даты

2023-03-23—Публикация

2019-11-18—Подача