Область техники, к которой относится изобретение

Настоящее изобретение, в основном, относится к обрабатывающему устройству цилиндрической формы, которое предназначено для обработки расплавленных полимерных композиций и содержит, по меньшей мере, одно средство дегазации, т.е. устройство или «канал» для удаления пара или других газообразных компонентов, которые накапливаются внутри обрабатывающего устройства цилиндрической формы и образуются при нагревании обрабатываемого материала, например, при обработке термопластичной полимерной композиции, которая может содержать присадки, наполнители и другие компоненты, обычно используемые в полимерных композициях при экструзии, формовании, нанесении покрытий и при других способах обработки.

В основном, способы дегазации или «вентиляции» при обработке полимерных композиций основываются на действии на расплав давления, которое ниже, чем внешнее или атмосферное давление (т.е. значения абсолютного давления находятся в пределах между нулевым давлением и любым давлением ниже давления окружающей среды). Необходимость в дегазации вязкой текучей среды, например, полимерного расплава возникает из-за наличия остатков влажности или фракций, кипящих при низкой температуре, например олигомеров, в обрабатываемом материале, и того обстоятельства, что подобные газы должны быть удалены во избежание ухудшения свойств полимера или просто для оптимизации качества экструдата.

Уровень техники

Из уровня техники известно, что эффективность способа дегазации зависит от нескольких параметров, таких как скорость диффузии, площадь поверхности раздела газ/расплав, перепад давления, толщина расплава и т.д.

Обычно обрабатывающие устройства цилиндрической формы, предназначенные для дегазации, содержат, по меньшей мере, одно средство дегазации или канал, обычно выполненный в виде отверстия для соединения камеры обрабатывающего устройства с источником пониженного давления, например насосом или другим всасывающим устройством, предназначенным для удаления газообразных компонентов, образовывающихся в камере, например водяного пара или газообразных продуктов разложения, которые образовываются из обработанного материала или его компонентов. Примеры из известной техники усовершенствованных каналов, предназначенных, помимо прочего, для дегазации, описаны в EP 0907492 и EP 1419041. Другие традиционные устройства описаны, например, в патенте US 4722680.

Обычно дегазация или вентиляция (эти термины здесь используются как взаимозаменяемые) обрабатывающего устройства цилиндрической формы производится вдоль участка перемещения расплава, но в герметизированной расплавом зоне, где в рабочем состоянии коэффициент Ф заполнения канала экструдера меньше единицы. Когда коэффициент Ф заполнения равен единице, канал экструдера целиком заполнен расплавленным материалом и существенной дегазации нельзя добиться из-за отсутствия значительной поверхности раздела между расплавом и газом. Фактически, когда коэффициент заполнения приближается к единице, площадь поверхности раздела расплав/газ приближается к нулю. Более того, в последнем случае расплав мог бы проникнуть в любое вентиляционное отверстие в стенке цилиндра экструдера и вызвал бы закупоривание отверстия.

Однако даже если вентиляционная секция была рассчитана так, чтобы обеспечить значение коэффициента Ф заполнения гораздо меньше единицы на протяжении всей работы, может случиться так, что некоторое количество расплавленного материала остается в вентиляционном отверстии или около него и затрудняет или мешает дегазации, особенно когда материал может накапливаться. Коэффициент Ф определяется здесь как коэффициент, зависящий от отношения объема расплава к объему, свободному от шнека, в данном местоположении шнека, где объем, свободный от шнека, представляет собой объем цилиндрической камеры за вычетом объема, занимаемого шнеком, при этом объем расплава есть объем, занимаемый расплавом в объеме, свободном от шнека. Когда объем расплава равен объему, свободному от шнека, тогда Ф=1; когда объем расплава меньше, чем свободный объем шнека, тогда Ф<1.

Например, допустим, что объем, свободный от данного шнека за два оборота (один оборот соответствует длине винтовой траектории от начала одного шага спирали до начала последующего шага вниз по рабочему каналу шнека), равен 100 см3 и объем расплава также равен 100 см3. В этом случае при точном следовании вышеуказанному определению канал экструдера «полон» и Ф=1. Однако, если свободный объем равен 100 см3, а объем расплава равен только 25 см3, то Ф=0.25 и канал экструдера относительно пуст.

Трудности с очисткой вентиляционного канала (даже если Ф<<1) происходят из-за механизма главного потока, который временно «засоряется» в течение короткого промежутка времени, когда расплав проходит перед вентиляционным отверстием, и даже самые последние предложения, например, описанные в патенте US 6302572 или в EP 822055, не решили полностью эту проблему, так как даже небольшое отложение расплава может стать проблемой для качества экструдата из-за того, что качество частиц расплава ухудшается спустя некоторое время вследствие длительного воздействия температур технологической обработки, и из-за того, что некоторое количество капель расплава может вновь попасть в выдавливаемый поток расплава, если они будут увлечены, например, боковой поверхностью винта шнека, проходящей перед вентиляционным отверстием. Оба эти явления могут действовать в совокупности и приводить в результате к сильному загрязнению расплава и ухудшению качества экструдата, вплоть до отбраковки продукта. Кроме того, после обработки в течение определенного времени даже при очень низкой скорости накапливание может в итоге засорить и заблокировать вентиляционное отверстие и вызвать эффект лавинного загрязнения или привести к остановке оборудования для очистки.

Отрицательное воздействие этих явлений было признано в технике, но все предыдущие попытки избежать их (например, патент US 4722680) не были достаточно эффективными. Более того, попытки решить проблему посредством «утрамбовки» или устройства поршневого типа, - т.е. совершающего возвратно-поступательные движения вдоль по оси, которая пересекается с продольной осью шнека, причем форма торцевой поверхности поршня соответствует форме внутренней стенке удлиненной камеры, например, как описано в патенте US 3078512 еще в 1960 г., - не получили распространение в технике и не решили проблему промышленной эксплуатации, хотя, вроде бы, обеспечивали надежное решение.

В подобном устройстве торцевая поверхность поршня образует часть внутренней стенки камеры до тех пор, пока поршень находится в первом положении, и обеспечивает открытие отверстия внутренней стенки во время расположения поршня во втором положении для соединения каналом отверстия стенки обрабатывающего устройства с источником пониженного давления. То есть торцевая поверхность поршня может соприкасаться со шнеком, когда поршень находится в первом положении, так что отложение, образованное на торцевой поверхности поршня, удаляется при вращении шнека.

Было отмечено, однако, что на практике отложения могут оставаться на торцевой поверхности поршня, так что вентиляционный патрубок, который соединен с источником пониженного давления, может засориться полимерным материалом.

Раскрытие изобретения

Таким образом, задача изобретения заключается в создании обрабатывающего устройства цилиндрической формы, которое не только обеспечивает полное предотвращение засорения или образование остатков рядом с вентиляционным отверстием, но и в котором дополнительно это достигается посредством одной из самых простых конструкций.

Задача решена согласно изобретению посредством обрабатывающего устройства, содержащего, по меньшей мере, один шнек, расположенный с возможностью вращения внутри корпуса, имеющего внутреннюю стенку, подогнанную, по меньшей мере, к одному шнеку, по меньшей мере, в части корпуса; при этом обрабатывающее устройство содержит средство дегазации расплавленного полимера посредством временного соединения корпуса с источником пониженного давления; средство дегазации содержит, по меньшей мере, один поршень, выполненный с возможностью возвратно-поступательного движения внутри камеры между первым положением (FP) и вторым положением (SP); поршень содержит торцевую поверхность, форма которой соответствует форме внутренней стенки корпуса, при этом поршень расположен в первом положении (FP), причем торцевая поверхность поршня образует часть внутренней стенки и обеспечивает открытие отверстия внутренней стенки, при этом поршень расположен во втором положении (SP); камера снабжена каналом для соединения отверстия стенки с дегазационным выпускным патрубком, при этом указанный поршень расположен во втором положении (SP); выпускной патрубок камеры соединен с источником пониженного давления; согласно изобретению причем впускной патрубок камеры снабжен клапаном для периодического прохождения потока газа вдоль торцевой поверхности поршня, расположенного во втором положении (SP) или перемещающегося в это положение.

Согласно второму варианту выполнения в настоящем изобретении предлагается способ дегазации расплавленной полимерной композиции, находящейся в обрабатывающем устройстве цилиндрической формы, содержащем, по меньшей мере, один шнек, выполненный с возможностью вращения внутри корпуса, имеющего внутреннюю стенку, подогнанную, по меньшей мере, к одному указанному шнеку, по меньшей мере, в части указанного корпуса; при этом обрабатывающее устройство соединено, по меньшей мере, с одним поршнем, выполненным с возможностью возвратно-поступательного движения внутри пространства, в котором расположен поршень, между первым положением и вторым положением; причем указанный, по меньшей мере, один поршень содержит торцевую поверхность, форма которой соответствует форме указанной внутренней стенки корпуса в подогнанной ее части; а торцевая поверхность поршня при его расположении в подогнанном первом положении образует часть внутренней стенки обрабатывающего устройства и обеспечивает открытие отверстия внутренней стенки обрабатывающего устройства при расположении поршня во втором положении для соединения стенки обрабатывающего устройства и соединения внутренней части обрабатывающего устройства, с источником пониженного давления во втором положении; при этом клапан, установленный во впускном патрубке камеры или пространства, содержащего поршень, открыт для обеспечения прохождения потока газа (воздуха или инертного газа), находящегося под давлением, вдоль торцевой поверхности поршня и поступления в выпускной патрубок, соединенный с источником пониженного давления или вакуума.

Предпочтительным является выполнение поршня в виде цилиндрического поршня, совершающего движения назад-и-вперед внутри содержащей поршень камеры и поршень содержит привод, инициирующий возвратно-поступательные движения поршня между первым положением, или закрытым положением, и вторым положением, или положением вентилирования.

Форма торцевой поверхности поршня такова, что указанная поверхность образует, по существу, непрерывную и гладкую часть внутренней стенки камеры без какого-нибудь значительного разрыва, т.е. является по существу «неразрывной», когда поршень располагается в первом или закрытом положении. Это предполагает как то, что поршень наилучшим образом подогнан к цилиндру, по меньшей мере, в области торцевой поверхности, так и предотвращает любое вращения поршня вокруг оси его движения. Предпочтительно, чтобы движение поршня было отрегулировано так, чтобы частота периодического движения поршня составляла обычно от 10 до 100 циклов в минуту. Циклом поршня является период времени, который проходит между одним движением поршня назад и вперед и другим движением поршня назад и вперед.

Согласно предпочтительному варианту выполнения поршень оснащен устройством, таким как «динамометрический датчик» или датчик давления, предназначенным для подачи сигнала о давлении, оказываемом расплавленной полимерной композицией на торцевую поверхность поршня, при этом поршень расположен в первом или закрытом положении. Следовательно, для предотвращения перемещения торцевой поверхности поршня во второе или открытое положение, в то время как расплав по какой-либо случайности перемещается шнеком вдоль торцевой поверхности поршня, могут использоваться обычные средства управления.

Согласно следующему предпочтительному варианту выполнения изобретения обрабатывающее устройство оснащено, по меньшей мере, двумя поршнями, действующими попеременно так, что торцевая поверхность одного поршня располагается в первом или закрытом положении, при этом другой поршень находится во втором или открытом положении.

Под термином «обрабатывающее устройство» понимается любое устройство, имеющее удлиненную камеру, в которой расположен, по меньшей мере, один ротор, способный вызывать перемещение материала через камеру от входного конца устройства до его выходного конца. С этой целью ротор оснащен, по меньшей мере, в части длины камеры, элементами винтового типа, подогнанными к камере.

Ротор может содержать перемещающие или не перемещающие винтовые части, устанавливаемые вверху по потоку и/или внизу по потоку от дегазирующего устройства. Однако перемещающая часть шнека должна быть подогнана около или возле средства дегазации, а коэффициент Ф заполнения должен быть меньше единицы, чтобы обеспечить удовлетворительную работу.

Под термином «подогнана» понимается следующее: периферийные концы винта шнека имеют зазор обычно в пределах около 0,001-5 мм, предпочтительно не больше примерно 1 мм.

Под термином «полимерная композиция» понимается в основном термопластичная композиция, которая в основном обрабатывается посредством обрабатывающих устройств цилиндрического типа, обычно с помощью экструдера с одним или двумя шнеками, вращающимися в одном направлении или в противоположных направлениях, или имеющего даже большее количество шнеков, наподобие, в качестве неограничивающего примера, экструдера с планетарной системой шнеков или кольцевого экструдера, которые хорошо известны в области экструзионного прессования.

Под термином «поршень» понимается устройство с поршнем и цилиндром, в котором поршневой элемент совершает возвратно-поступательные перемещения назад и вперед между двумя конечными положениями под воздействием привода, который может быть пневматическим, механическим, гидравлическим, электрическим или магнитным.

Согласно изобретению поршень имеет закрытую торцевую поверхность, форма которой соответствует форме стенки камеры так, что образуется гладкая, т.е. неразрывная часть в «закрытом» (т.е. не вентилируемом) или «первом» положении. Она подвергается воздействию витков шнека, которые - по меньшей мере, вдоль части средства дегазации, соответствующего изобретению, - подогнаны, как объяснялось выше.

Очевидно, что поршневой элемент поршня не должен иметь возможность поворачиваться вокруг оси его собственного перемещения, потому что даже небольшой поворот привел бы к неполному закрытию камеры. Если торцевая поверхность поршня не будет подогнана заподлицо со стенкой камеры, - т.е. не будет образовывать по существу непрерывную поверхность с последней, что является целью поршня согласно изобретению при первом или закрытом положении, - то будут образовываться выемки или ниши для накопления расплавленной полимерной композиции. У торцевой поверхности зазор между поршнем и цилиндром предпочтительно меньше примерно 0,1 мм, например находится в пределах от 0,001-0,01 мм или даже меньше.

В зависимости от скорости шнека виток шнека должен проходить вдоль торцевой поверхности поршня, по меньшей мере, один раз в течение цикла, т.е. между двумя движениями поршня между первым и вторым положениями. На практике, при обычных скоростях шнека, например, порядка 60 оборотов в минуту=1 оборот в секунду и при реальных значениях частоты поршня в 5 секунд на цикл, т.е. с частотой порядка 12 циклов в минуту, обычно имеют место, по меньшей мере, пять проходов винта шнека вдоль торцевой поверхности поршня в течение каждого цикла, при одном шнеке. Согласно этому примеру на два шнека будут иметь место, по меньшей мере, 10 проходов винта шнека в течение 5 секунд.

Предпочтительно, зазор винта на участке соскабливания является небольшим, т.е. соответствует определению термина «подогнано», сформулированному выше.

Под термином «дегазационный выпускной патрубок» (также иногда называется «вентиляционным каналом») понимается проводящее газ соединение между камерой обрабатывающего устройства и зоной пониженного давления или вакуума, например, насосом, которая предназначена для приема образовавшегося газа или газа, содержавшегося внутри камеры обрабатывающего устройства. Канал выполнен в виде выпускного патрубка и закрыт поршневым элементом, расположенным в первом положении, но открыт при его втором положении.

При установке поршня во второе положение открыт клапан, расположенный у впускного патрубка и ведущий в проводящее газ соединение, обычно это цилиндр, содержащий поршень, причем клапан приводится в действие от регулируемого привода, а поток газа, например воздуха при давлении окружающего пространства или при повышенном давлении или инертного газа, такого как азот, гелий, диоксид углерод, проходит через торцевую плоскость поршня в выпускной патрубок. Предпочтительно, чтобы клапан приводился в движение с частотой, меньшей, чем частота циклов поршня. Цикл клапана есть время, которое проходит между закрытым положением клапана через одно открытое положение и до возврата клапана в закрытое положение.

Как ясно специалисту в данной области техники, интенсивность взаимодействия между газом, который прошел через торцевую поверхность поршня, и любым остатком полимера, прилипающего к указанной торцевой поверхности, - также называемая здесь «очистка газом» - может определяться разностью давления во впускном патрубке для газа и пониженного давления или вакуума на выходе пространства, содержащего поршень, или цилиндра, также как и формой выпускного патрубка клапана около поршня. Оптимальные условия могут зависеть от типа обрабатываемой полимерной композиции и других условий эксплуатации, например температуры и скорости вращения шнека, и могут определяться в результате выполнения нескольких простых тестов для любого данного случая.

Клапан функционирует с частотой, которая меньше частоты, с которой работает поршень. Предпочтительно, чтобы частота поршня, по меньшей мере, в 2-20 раз превышала частоту работы клапана, и как привод поршня, так и привод клапана управлялись бы электронным устройством, по существу, известным в технике способом.

Выражение «примерно», использованное здесь, означает отклонение в ±50% от значения с предшествующим выражением «примерно».

Таким образом, настоящее изобретение предусматривает систему удаления какого-либо расплава на дегазационном участке или канале цилиндра экструдера. Использование поршня, работающего с высокой частотой или с коротким циклом, или - предпочтительно - использование, по меньшей мере, двух поршней для попеременной работы может сделать процесс вентиляции практически непрерывным.

Предпочтительно, чтобы ось пути перемещения поршня пересекалась с осью соседнего шнека под углом предпочтительно 90°, следует учесть, что пересечение не является принципиальным вопросом хотя упрощает структуру.

Вообще, местоположение дегазирующего устройства согласно изобретению вдоль длины шнека зависит от многих параметров процесса, но может быть определено в соответствии с известными требованиями для обычных дегазирующих устройств. При предпочтительном размещении двух поршней для попеременного действия и результирующего непрерывного удаления газа поршни в паре устанавливаются друг напротив друга.

Также условия низкого давления или «вакуума» для дегазации могут выбираться в соответствии с работой обычных устройств; например, работая при абсолютном давлении от 20 до 10 мбар или меньше. Специалистам в технике хорошо известно, что достигаемый «вакуум» зависит от доли объема газа, который должен быть удален, а также от существующего вакуумного насоса. Особенно тогда, когда нужен «глубокий вакуум» (т.е. очень низкое абсолютное давление) вентиляционная секция экструдера должна быть запечатана расплавом как вверху по потоку, так и внизу по потоку в канале экструдера со шнеком.

Поршень может быть дополнительно приспособлен для управления различными эксплуатационными параметрами, например оснащен нагревательным устройством, чтобы избежать чрезмерного охлаждения полимера при соприкосновении с торцевой поверхностью поршня, расположенного во втором или открытом положении. Такое нагревание может быть также полезно для оптимизации зазора между поршнем и цилиндром при возвратно-поступательном движении. Фактически, при правильном регулировании температуры поршня относительно температуры цилиндра можно по желанию управлять тепловым расширением поршневого элемента. Оптимальные условия могут быть найдены для любого заданного набора параметров посредством нескольких простых тестов.

Как кратко упоминалось выше, другим полезным дополнительным элементом изобретения является наличие реагирующего на давление датчика, прикрепленного к задней части поршневого элемента поршня и предназначенного для обнаружения любого давления расплава при расположении торцевой плоскости в ее первом положении. Например, сигнал от динамометрического датчика/датчиков может быть соответствующим образом проанализирован и использован для управления перемещением поршневого элемента, который блокируется всегда за исключением случая, когда давление расплава равно нулю.

Действия по удалению газа и его обработке могут выполняться любым обычным способом. Чтобы упростить ссылки, первая цифра любой ссылочной позиции в чертежах относится к номеру соответствующей фигуры, тогда как вторая и третья цифры являются одинаковыми для иллюстрирования одинаковых или аналогичных частей.

Далее изобретение поясняется чертежами, на которых представлено:

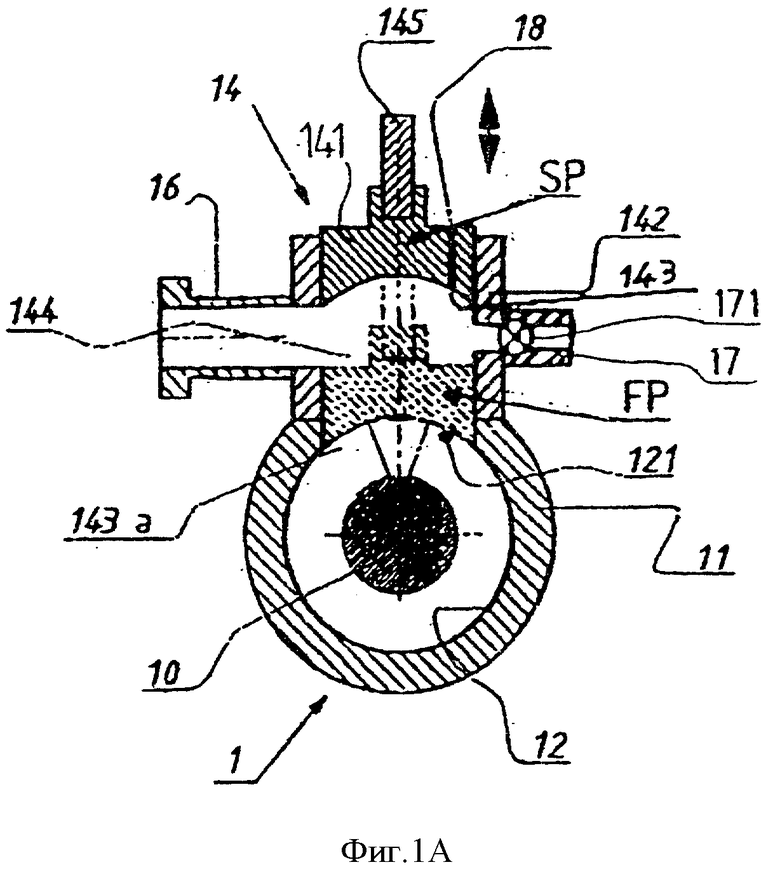

фиг.1А - поперечный разрез обрабатывающего устройства цилиндрической формы, соответствующего изобретению и предназначенного для дегазации и содержащего поршень, совершающий возвратно-поступательные движения, и единственный шнек, показанный в плоскости, перпендикулярной продольной оси шнека;

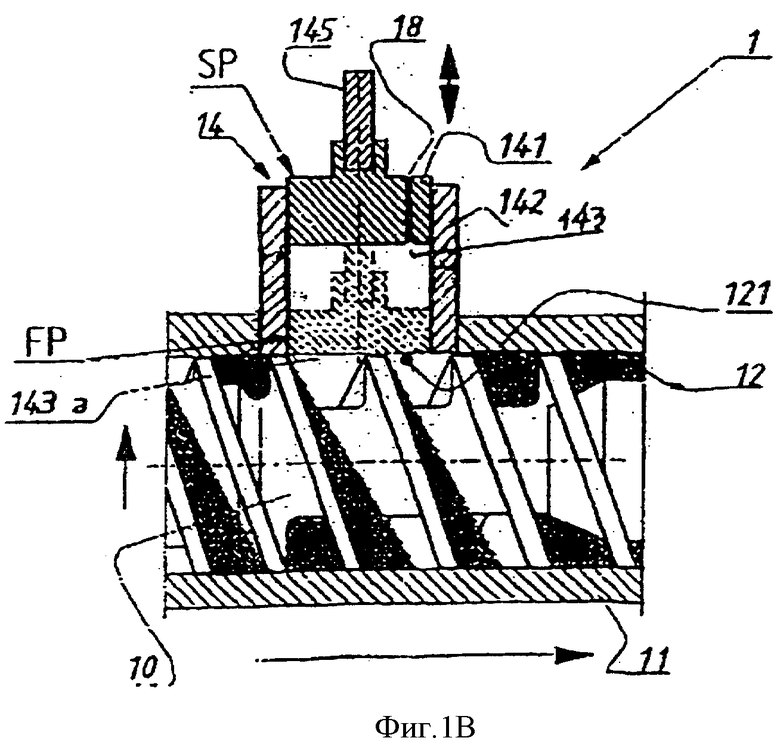

фиг.1В - другой поперечный разрез обрабатывающего устройства цилиндрической формы, показанного на фиг.1А, но изображенного в плоскости, проходящей по продольной оси обрабатывающего устройства цилиндрической формы;

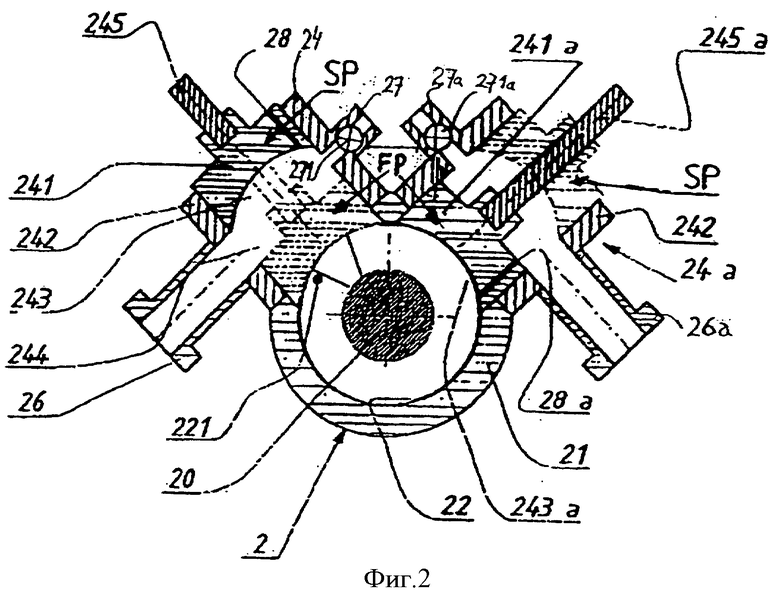

фиг.2 - поперечный разрез, аналогичный фиг.1А, согласно предпочтительному варианту выполнения изобретения, в котором два вентиляционных устройства расположены на одношнековом экструдере;

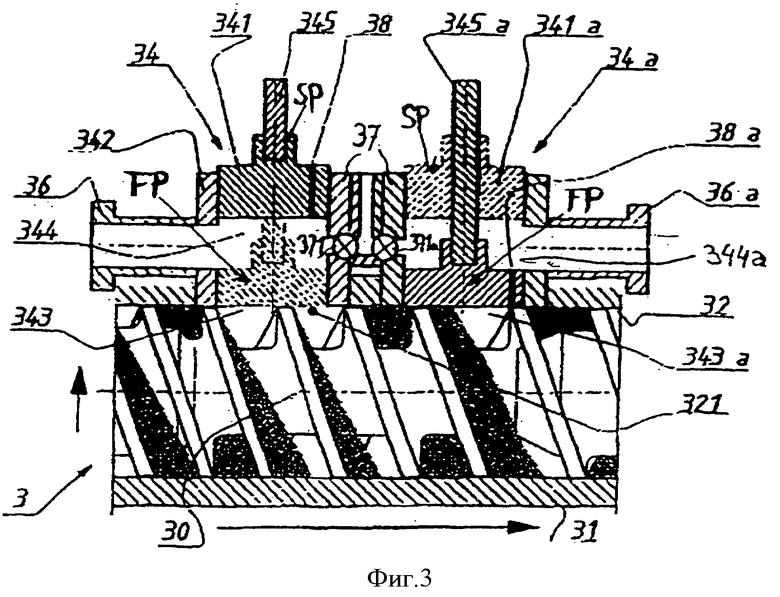

фиг.3 - поперечный разрез, аналогичный фиг.1В, иллюстрирующий второй предпочтительный вариант, предусматривающий два вентиляционных устройства на одношнековом экструдере, согласно изобретению;

фиг.4 - поперечный разрез, аналогичный виду, показанному на фиг.1А, но для двухшнекового экструдера;

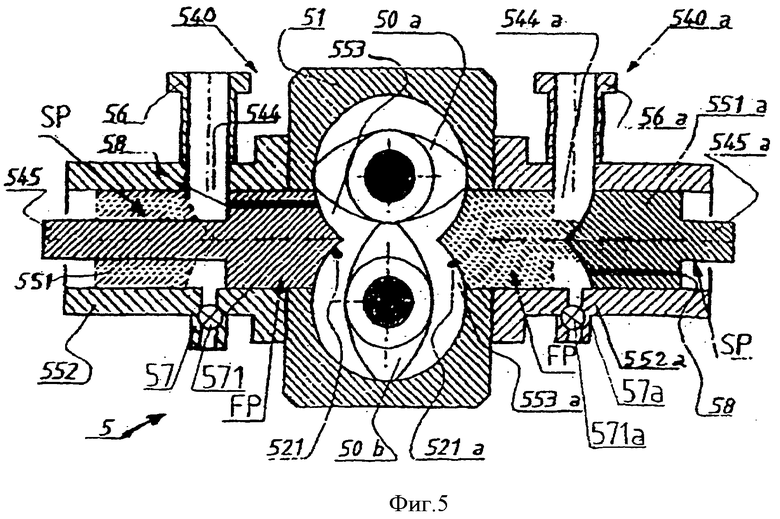

фиг.5 - поперечный разрез, аналогичный фиг.4, но для двухшнекового экструдера с двумя соединенными вентиляционными устройствами.

Осуществление изобретения

Обрабатывающее устройство или экструдер 1, показанное на фиг.1А и 1 В, содержит шнек 10, подогнанный внутри корпуса или цилиндра 11, который имеет по существу гладкую внутреннюю стенку 12. Направление вращения и потока материала указаны односторонними стрелками. Только часть экструдера показана в зоне вентилирования; устройства подачи, средства привода и т.д. на чертежах опущены. Камера 14 образована внешним цилиндрическим неподвижным элементом 142, а поршень 141 размещен внутри и совершает в ней возвратно-поступательное движение. Поршень 141 присоединен к штоку 145 с целью соединения с приводом (не показан) для перемещения поршня 141 (указано двойной стрелкой) между его первым или закрытым положением FP (показано прерывистыми линиями) и его вторым или открытым положением SP. Поршень 141 перемещается с частотой, находящейся обычно в пределах между примерно 10 и 100 циклами в минуту.

Выпускной патрубок 16 образует вентиляционный канал 144, который «открыт», - т.е. соединяет внутреннюю часть корпуса 11 с источником (не показан) пониженного давления или с другим устройством для принятия газов, удаленных из внутренней части корпуса 11, - когда поршень 141 находится в открытом положении SP.

Диаметрально противоположно относительно выпускного патрубка 16 расположен впускной канал или патрубок 17, оснащенный клапаном 171, соединенным с приводом (не показан) для попеременного закрытия клапана и допуска воздуха или инертного газа, находящегося при давлении окружающей среды или давлении, повышенном обычно до величины примерно 10 бар, для протекания вдоль торцевой поверхности 143 поршня 141 через вентиляционный канал 144 внутрь патрубка 16 и из него. Частота работы клапана меньше частоты работы поршня 141. Интенсивность очистки газом может быть повышена посредством увеличения скорости газового потока вдоль торцевой поверхности поршня, например повышением давления газа, подаваемого через впускной патрубок 17 и клапан 171.

Пока поршень 141 находится в «закрытом» положении FP, торцевая поверхность 143а поршня 141 образует гладкую неразрывную часть 121 внутренней поверхности 12 обрабатывающего устройства 1. Для приведения в действие и управления перемещением поршня 141 из его закрытого положения FP в положение SP вентилирования предусмотрены средства управления (не показаны) любого обычного типа. Также установлено реагирующее на давление устройство 18, например обыкновенный имеющийся в продаже датчик давления, например обычный тензометр Gefran© PT типа SP850 для высокотемпературного расплава со шкалой давления от 0 до 50 или 100 бар. Датчики такого типа являются достаточно быстродействующими (например, 4-8 мс) и точными. Такой прибор предотвращает открытие вентиляционного устройства, когда по некоторым причинам расплав внутри корпуса 12 давит на торцевую поверхность 143. Обычно в этом случае будет выработан сигнал, чтобы показать оператору, что существует ненормальное условие и требуется выполнить соответствующее действие, например изменить условия падения давления на конце шнека, или предпринять другое действие, необходимое для возвращения к нормальной работе.

Фиг.2 и 3 являются иллюстрациями, подобными фиг.1А и 1В. Фиг.2 демонстрирует экструдер 2 с одним шнеком 20 внутри корпуса 21, как было описано выше, но с парой размещенных рядом вентилирующих устройств типа поршень-цилиндр, образованных цилиндрами 24, 24а и поршнями 245, 245а, выполненными как пояснялось выше, но функционирующими так, что поршень 245 находится в открытом положении SP тогда, когда поршень 245а находится в закрытом положении FP. Этот способ расположения двух и более вентилирующих устройств, соответствующих изобретению, называется «радиальным смещением» относительно продольной оси экструдера. К тому же, аналогично показанному на фиг.1, впускные патрубки 27, 27а, оснащенные клапанами 271, 271a, расположены диаметрально противоположно по отношению к выпускным патрубкам 26, 26а, что позволяет проводить очистку газом, как было описано выше.

Фиг.3 демонстрирует другой способ оснащения экструдера 3 больше, чем одним вентилирующим устройством поршневого типа, так что два вентилирующих устройства 34, 34а поршневого типа расположены на расстоянии вдоль оси шнека 30 в корпусе 31. Предпочтительно, если одно вентилирующее устройство 34 находится в открытом положении SP, а другое вентилирующее устройство 34а находится при этом в закрытом положении FP. Этот способ расположения двух и больше вентилирующих устройств согласно изобретению называется «осевым смещением» относительно продольной оси экструдера. Очистка газом выполняется посредством прохождения потока газа через впускной патрубок 37, разветвляющегося на соседствующие вентиляционные каналы 344, 344а через клапаны 371, 371а.

На фиг.4 показан экструдер 4 с двумя шнеками 40а, 40b, вращающимися в одном направлении или в противоположных направлениях. Вентилирующее устройство 44, в котором установлен один поршень и один цилиндр, предназначено для вентилирования внутреннего пространства 421 всякий раз, когда поршень 441 перемещается из своего первого закрытого положения FP (указано прерывистыми линиями) в открытое положение SP поршня 441. Форма торцевой поверхности 443а поршня 441 точно дополняет и закрывает внутреннюю поверхность 421 корпуса 41. Очистка газом достигается благодаря прохождению воздуха или инертного газа, подаваемого под давлением, от источника (не показан) через впускной патрубок 47 через клапан 471 (когда клапан находится в открытом положении), вдоль торцевой поверхности 443 поршня 441 (в положении SP), по вентиляционному каналу 444 и через выпускной патрубок 46 к источнику (не показан) пониженного давления, например вакуумному насосу.

На фиг.5 показан экструдер 5 с двумя шнеками 50а, 50b, снова вращающимися в одном направлении или в противоположных направлениях. Два вентилирующих устройства 540, 540а, содержащие по поршню, предназначены для вентилирования внутреннего пространства 531 всякий раз, когда поршень 552 или поршень 551а перемещается из своего первого закрытого положения (FP) в открытое положение SP (для поршня 551а оно указано прерывистыми линиями). Форма торцевых поверхностей 521 и 521а поршней 551, 551a точно дополняет и закрывает внутреннюю поверхность корпуса 51 всякий раз, когда соответствующий поршень находится в закрытом положении FP.

Очистка достигается благодаря прохождению газа, подаваемого под давлением, через впускной патрубок 57, 57а через клапан 571, 571а в открытом положении, через вентиляционное пространство 544, 544а к источнику (не показан) пониженного давления всякий раз, когда соответствующий поршень 551, 551a находится в закрытом или первом положении FP.

Как будет очевидно специалистам в области техники по изготовлению и эксплуатации экструдеров, варианты выполнения изобретения, показанные на чертежах, представлены в схематичном виде, чтобы показать некоторые предпочтительные варианты выполнения. Очевидно могут быть предложены различные модификации, например, используя больше, чем два вентилирующих устройства, и/или объединяя радиальное и линейное перемещение пар вентилирующих устройств. Кроме того, могут использоваться различные эксплуатационные варианты всякий раз, когда датчик давления 18, 28, 38, 48, 58 вырабатывает сигнал, который указывает на значительное количество расплавленного материала на торцевой поверхности соответствующего поршня.

Следует учесть, что вышеприведенные примеры предназначены для пояснения, а не для ограничения изобретения, и что объем изобретения определяется следующей формулой изобретения и будет должным образом истолкован, принимая во внимание идеи настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

| Экструдер для дегазации полимерных материалов | 1976 |

|

SU700054A3 |

| УСОВЕРШЕНСТВОВАННЫЙ ЭКСТРУДЕР В СБОРЕ | 2005 |

|

RU2350467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ МАССЫ | 2007 |

|

RU2437757C2 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2329895C2 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2440841C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛИ | 2009 |

|

RU2542986C2 |

| Экструдер для повышающей вязкость обработки плавких полимеров | 2020 |

|

RU2820291C2 |

| ФОРМОВОЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2738386C2 |

| ДЕГАЗАЦИОННЫЙ ЭКСТРУДЕР С МНОГОШНЕКОВЫМ БЛОКОМ И СПОСОБ ДЕГАЗАЦИИ ПОЛИМЕРНОГО РАСПЛАВА С ЕГО ПОМОЩЬЮ | 2019 |

|

RU2792731C2 |

Настоящее изобретение относится к устройству для обработки расплавленных полимерных композиций и содержит средство дегазации. Техническим результатом является обеспечение полного предотвращения засорения или образования остатков рядом с вентиляционным отверстием и достижения этого посредством простой конструкции. Технический результат достигается в обрабатывающем устройстве для расплавленной полимерной композиции, которое содержит шнек, выполненный с возможностью вращения внутри корпуса. Корпус имеет внутреннюю стенку, подогнанную к шнеку в части корпуса, а также камеру с выпускным патрубком для соединения корпуса с источником пониженного давления. Причем средство дегазации содержит один поршень, выполненный с возможностью возвратно-поступательного движения внутри камеры между первым положением и вторым положением. При этом поршень содержит торцевую поверхность, форма которой соответствует форме внутренней стенки корпуса в подогнанной части. Торцевая поверхность поршня образует часть внутренней стенки в подогнанной части корпуса при расположении поршня в первом положении и обеспечивает открытие отверстия внутренней стенки при втором положении. Причем камера содержит канал, соединяющий отверстие стенки с выпускным патрубком, при расположении поршня во втором положении. При этом камера содержит впускной патрубок, оснащенный клапаном для периодического пропускания потока газа вдоль торцевой поверхности поршня в выпускной патрубок для управляемой очистки газом торцевой поверхности поршня и удаления из выпускного патрубка любых частиц расплава композиции. При этом поршень расположен во втором положении. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Обрабатывающее устройство (1) для расплавленной полимерной композиции, содержащее, по меньшей мере, один шнек (10), выполненный с возможностью вращения внутри корпуса (11), имеющего внутреннюю стенку (12), подогнанную, по меньшей мере, к одному шнеку, по меньшей мере, в части указанного корпуса; а также камеру (14) с выпускным патрубком (16) для соединения корпуса (11) с источником пониженного давления; причем указанное средство дегазации содержит, по меньшей мере, один поршень (141), выполненный с возможностью возвратно-поступательного движения внутри камеры (14) между первым положением (FP) и вторым положением (SP), при этом указанный поршень содержит торцевую поверхность (143), форма которой соответствует форме указанной внутренней стенки указанного корпуса в указанной подогнанной части; а указанная торцевая поверхность указанного поршня образует часть указанной внутренней стенки в указанной подогнанной части указанного корпуса, при этом указанный поршень расположен в указанном первом положении, и обеспечивает открытие отверстия (121) указанной внутренней стенки при указанном втором положении; причем камера (14) содержит канал (144), соединяющий указанное отверстие указанной стенки с выпускным патрубком (16), при этом поршень (141) расположен во втором положении (SP); отличающееся тем, что камера (14) содержит впускной патрубок (17), оснащенный клапаном (171) для периодического пропускания потока газа вдоль указанной торцевой поверхности (143) поршня (141) в указанный выпускной патрубок для управляемой очистки газом торцевой поверхности (143), при этом поршень (141) расположен во втором положении (SP), а также указанного выпускного патрубка для удаления из него любых частиц расплава композиции.

2. Устройство по п.1, отличающееся тем, что содержит средство (18) измерения давления, оказываемого указанной расплавленной полимерной композицией на указанную торцевую поверхность, при этом указанный поршень расположен в указанном первом положении (FP).

3. Устройство по п.1 или 2, отличающееся тем, что клапан (171) соединен с устройством приведения в действие, предназначенным для периодического приведения в действие указанного клапана.

4. Устройство по п.1, отличающееся тем, что в камере (14) выполнен, по существу, цилиндрический поперечный вырез, в котором расположен выпускной патрубок (16), по существу, противоположно впускному патрубку (17) и соединен с ним.

5. Способ дегазации расплавленной полимерной композиции, находящейся в обрабатывающем устройстве цилиндрической формы, содержащем, по меньшей мере, один шнек, выполненный с возможностью вращения внутри корпуса, имеющего внутреннюю стенку, подогнанную, по меньшей мере, к одному шнеку, по меньшей мере, в части указанного корпуса; причем указанное обрабатывающее устройство соединено, по меньшей мере, с одним поршнем, выполненным с возможностью возвратно-поступательного движения в пространстве между первым положением и вторым положением; при этом указанный, по меньшей мере, один поршень содержит торцевую поверхность, форма которой соответствует форме указанной внутренней стенки указанного корпуса в указанной подогнанной части; а указанная торцевая поверхность указанного поршня образует часть указанной внутренней стенки в указанной подогнанной части указанного корпуса, при этом указанный поршень расположен в указанном первом положении, и обеспечивает открытие отверстия указанной внутренней стенки при указанном втором положении; причем указанное пространство, содержащее поршень, соединяет указанное отверстие указанной стенки с дегазационным выпускным патрубком, при этом поршень расположен во втором положении; и указанное пространство, содержащее поршень, соединено с источником пониженного давления и с источником газа для очистки газом указанной торцевой поверхности, при этом поршень расположен во втором положении; причем в указанном способе осуществляют перемещение указанного поршня с попеременным изменением направления между указанным первым положением и указанным вторым положением с первой частотой для удаления газа через дегазационный выпускной патрубок из указанной расплавленной полимерной композиции при коэффициенте Ф, меньшем единицы; вращают указанный, по меньшей мере, один шнек; при этом указанный поршень расположен в указанном первом положении для удаления расплавленной полимерной композиции с указанной торцевой поверхности указанного поршня; отличающийся тем, что поток газа периодически со второй частотой направляют вдоль указанной поверхности указанного поршня, при этом поршень располагают в указанном первом положении для удаления любых отложений указанной расплавленной полимерной композиции с указанной поверхности посредством попеременного закрывания и открывания доступа к указанному источнику газа.

6. Способ по п.5, отличающийся тем, что вырабатывают сигнал, указывающий на давление, которое предупреждает о присутствии значительного количества расплавленного материала на указанной торцевой поверхности указанного поршня при указанном первом положении FP.

7. Способ по п.5 или 6, отличающийся тем, что указанная первая частота превосходит указанную вторую частоту и предпочтительно первая частота, по меньшей мере, в два раза больше указанной второй частоты.

8. Способ по п.6, отличающийся тем, что указанным поршнем или поршнями управляют таким образом, что поршень или поршни удерживается в первом положении (FP) каждый раз, когда сигнал указывает на присутствие значительного количества расплавленного материала на указанной торцевой поверхности поршня.

9. Способ по п.5, отличающийся тем, что указанный поток газа представляет собой поток окружающего воздуха или инертного газа.

| US 3078512 A, 26.02.1963 | |||

| JP 2004066721 A, 04.03.2004 | |||

| ЧЕРВЯЧНЫЙ ПРЕСС ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU305629A1 |

| Шнековый экструдер для удаления газов из высоковязких термопластических расплавов пластмасс | 1989 |

|

SU1807941A3 |

| US 4120050 A, 10.10.1978 | |||

| Одношнековый экструдер | 1990 |

|

SU1823817A3 |

| US 3535737 A, 27.10.1970. | |||

Авторы

Даты

2009-12-10—Публикация

2005-08-22—Подача