Изобретение относится к способам термической обработки влажных гидратов, в частности, к способам низкотемпературной термообработки влажных гидратов, преимущественно гипса.

К числу таких способов относится, например, так называемый способ кальцинирования влажного гипса. Влажный гипс, т.е. кальцийсульфат-дигидрат, куда можно отнести также увлажненный гипс, образующийся на установке по обессериванию дымовых газов, может подвергаться поверхностному высушиванию при температурах до 90oC без удаления кристаллической воды. При температурах до 145oC происходит удаление кристаллической воды, т.е. обезвоживание с образованием полугидрата. При этом в зависимости от парциального давления водяного пара возникнет альфа- или бета-модификация полугидрата. Выше этого диапазона температур вследствие полного удаления воды образуется ангидритная модификация, начиная с так называемого A III гипса, очень реакционноспособного компонента с коротким периодом связывания, за которым следует менее реакционноспособный, труднорастворимый гипс A IIs и, наконец, инертный A IIk. Такие различия в реакционных характеристиках объясняются поверхностными свойствами вещества, изменяющимися в результате термической обработки.

Для получения кальцинированного гипса с постоянным и/или однородным составом, особую важность, таким образом, приобретает фактор точного и правильного регулирования профиля температур в процессе получения соединений. В ходе термической обработки следует избегать перегрева и неоднородностей температурного режима, что могло бы привести к нежелательному изменению фаз в отдельных частицах вещества. Это относится ко всем стадиям термообработки. Известные способы характеризуются раздельными стадиями сушки и кальцинирования. На стадии сушки используют проточные трубы или комбинации проточных труб и обогреваемых смесителей, через которые пропускаются дымовые газы или газы с непрямым нагреванием свыше 200oC. Для нагревания контактных поверхностей используют, кроме того, обычные теплоносители, например, масла или пары с температурой от 150oC. При увеличении продолжительности контакта с потоком нагретого газа или площадью нагретой поверхности в процессе сушки могут образовываться нежелательные фазы, например, А III, А II.

Для кальцинирования используют так называемые котлы, барабаны, вращающиеся трубы с обогреваемой поверхностью (паровые трубы), а также различные типы печей. Барабаны с прямым увлажнением и аналогичного типа печи пригодны только для штучного материала.

Котлы и паровые трубы загружаются псевдоожиженным гипсовым порошком (гранулятом), в соответствии с REA.

Для упомянутых выше систем характерный является то обстоятельство, что нагретые газы (дымовые газы или воздух) с температурой, как правило, свыше 400oC подвергаются прямому (непосредственному) увлажнению или же осуществляется неполное псевдоожижение в пределах обогреваемых поверхностей. Таким образом, возникает локальный перегрев и имеет место неконтролируемое образование многофазного гипса. Кроме того, поскольку дымовые газы не являются инертными, появляются сложности при установлении контролируемой атмосферы (например, парциальное давление H2O. Эти недостатки кальцинаторов достаточно известны и являются предметом различного рода предложений по их усовершенствованию. В известной степени можно устранить упомянутые выше недостатки за счет различного рода добавок или присадок, а также за счет введения дополнительных операций (перемалывание, охлаждение), что, однако, не может не отражаться на качестве продукта.

Известен способ термообработки влажного гидрата с использованием аппарата с псевдоожиженным слоем [1] Повышение качества продукта в известном способе обеспечивают за счет варьирования времени пребывания продукта в аппарате.

Недостатком известного способа является высокий диапазон рабочих температур, что обусловливает опасность перегрева.

Наиболее близким к заявленному изобретению является способ низкотемпературной термообработки влажных гидратов, преимущественно гипса, включающий удаление свободной воды из влажного гидрата в аппарате с псевдоожижаемым слоем при подводе тепла с сжижающим газом и осуществление либо прямого тепло- и массообмена с газовым потоком, либо косвенного с теплоносителем, и последующее удаление кристаллизационной воды [2]

В изобретении решается задача повышения качества продукта, получаемого в результате термообработки влажного гидрата, в частности, обожженного гипса с постоянным и/или однородным составом фаз за счет удаления кристаллизационной воды в строго контролируемом режиме, без перегрева.

Сформулированная техническая задача решается за счет того, что в способе низкотемпературной термообработки влажных гидратов, преимущественно гипса, включающем удаление свободной воды в первом аппарате с псевдоожиженным слоем при подводе тепла с сжижающим газом и осуществлении либо прямого тепло- и массообмена, либо косвенного с теплоносителем, и последующее удаление кристаллизационной воды при непрерывном ведении процесса, кристаллизационную воду удаляют во втором аппарате с псевдоожиженным слоем, причем подвод тепла осуществляют с ожижающим газом и через встроенные теплообменники.

Перед введением в первый аппарат возможно осуществление предварительного механического обезвоживания влажного гидрата с последующим смешиванием его с частью гидрата, прошедшего обработку в первом аппарате.

Подачу влажного гидрата в первый аппарат с псевдоожиженным слоем осуществляют сверху через несколько впускных устройств.

Повышение эффективности способа низкотемпературной обработки обеспечивают за счет использования аппарата с псевдоожиженным слоем, выполненного прямоугольным в плане.

Для улучшения поверхностных свойств получаемых кристаллов термообработанный гидрат охлаждают во втором аппарате с псевдоожиженным слоем, выполненном на выходе с дополнительными встроенными теплообменниками, расположенными в зоне псевдоожижения, образующими зону охлаждения.

При реализации данного способа термообработки, при кальцинировании влажного гипса, как сушка (удаление свободной воды), так и извлечение кристаллической воды протекают в щадящих условиях системы с псевдоожиженным слоем, без какой-либо опасности даже частичного перегрева. Это достигается за счет полного, однородного псевдоожижения при использовании газа, нагретого непрямым методом при низких температурах. Значительное количество энергии через поверхность теплообменника переносится в псевдоожиженный слой, нагреваемый с помощью различных сред, таких как, например, насыщенный пар, масло-теплоноситель и др. до невысоких температур, например, 200oC.

Псевдоожиженный слой состоит из материала, подлежащего обработке, например, из собственно гранулята гипса. При этом не требуется использовать какой-либо вспомогательный материал или механические средства (например, мешалки). Надежный метод работы обеспечивается за счет глубокого псевдоожиженного слоя, например, 0,5-1,5 м. Для высушивания гидратов с высокой степенью влажности необходимо, чтобы такой материал перед загрузкой в сушильную камеру смешивался с материалом, прошедшим поверхностную сушку до появления некритической влажности и распределялся при этом таким образом, чтобы удельная нагрузка на площадь не мешала процессу псевдоожижения. Удобнее всего этого достигать за счет многократной загрузки и/или оптимальных введений в циклон.

Регулирование температуры псевдоожиженного слоя может производиться либо за счет пропускной способности аппарата, либо за счет температуры теплоносителя. В случае влажного гипса просушенный с поверхности гидрат с полным содержанием кристаллической воды имеет температуру 90oC, Используя такой материал, в аппарате (кальцинаторе) второй стадии псевдоожижения, за счет варьирования температуры на входе, которую можно поддерживать постоянной в очень узких пределах, можно получить гипс любого желаемого качества, а именно: чистый β -полугидрат, двухфазный гипс с b -полугидратом и, в зависимости от температуры различным содержанием А III, а также многофазный гипс с b -полугидратом, А III и А II компонентами до чистого гипса А II. На выгрузке второго аппарата с псевдоожиженным слоем кальцинатора создают зону пониженных температур, где производят охлаждение продукта, а кроме того, обеспечивается возможность за счет направленного выделения влаги фиксировать состав получаемого продукта.

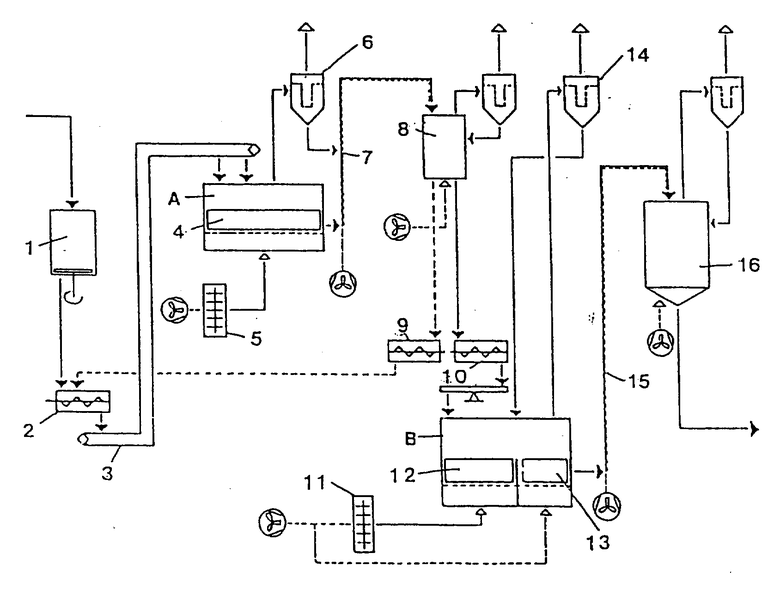

Реализация заявленного способа может быть подтверждена примером обжига влажного гипса с использованием установки, представленной на фиг. 1.

Обезвоженный механическим путем гипс из REA смешивают с поступающим из 1 поверхностно-просушенным дигидратом в смесителе 2 до состояния некритической влажности, так что гранулят подвергается интенсивному псевдоожижению. Последний через транспортирующее устройство 3 поступает на первую стадию псевдоожижения A, т.е. в сушилку через два впускных устройства. Псевдоожиженный воздух нагревают в 5 до 150oC. Значительное количество тепла поступает на псевдоожиженный слой в сушилке через систему теплообменников 4. Отработанный воздух из сушилки А очищается от пыли с помощью фильтра или системы "циклон". Пыль вместе с просушенным с поверхности дигидратом из сушилки A с помощью пневматической системы через трубопровод поступает в сборник 8. Часть через шнековое транспортирующее устройство 9 поступает в смеситель 2. Остатки продукта из бункера через дозировочное устройство 10 поступают на вторую стадию системы псевдоожижения, в кальцинатор B. Псевдоожиженный воздух для обогреваемой части системы с режимом псевдоожижения B нагревают с помощью нагревателя 11 соответственно желаемой степени обжига, в то время как воздух в интегрированной в систему зоне охлаждения остается ненагретым. Значительная часть энергии подается в обогреваемую часть кальцинатора В через систему теплообменников 12. Из зоны охлаждения значительное количество энергии отводится также через систему теплообменников 13. Отработанный воздух из кальцинатора B проходит очистку от пыли в циклоне 14, а пыль в зависимости от степени кальцинирования материала подается в псевдоожиженный слой обрабатываемого материала. Готовый обожженный гипс после охлаждения поступает через системы пневматических трубопроводов 15 на конечную стадию получения готового продукта (сборник) и оттуда подают на дальнейшую переработку.

Тот факт, что этот способ был разработан применительно к REA-дигидрату и оказался для него особенно пригодным, не исключает применения данного процесса для обжига других родственных гипс-дигидрату форм. В этих случаях указанный метод сохраняет все свои преимущества. С применением представляемого в изобретении способа можно аналогичным образом с сохранением тех же преимуществ обрабатывать и другие влажные гидраты.

Использование: термическая обработка влажных гидратов, в частности низкотемпературная термообработка влажных гидратов, преимущественно гипса. Сущность: способ низкотемпературной обработки влажных гидратов, преимущественно гипса, включает удаление свободной воды в первом аппарате с псевдоожиженным слоем при подводе тепла с ожижающим газом и осуществлении либо прямого тепло- и массообмена с газовым потоком, либо косвенного - с теплоносителем, и последующее удаление кристаллизационной воды во втором аппарате с псевдоожиженным слоем при подводе тепла с ожижающим газом и через встроенные теплообменники. Процесс обработки ведут в непрерывном режиме. Перед введением в первый аппарат влажный гидрат может быть подвергнут механическому обезвоживанию с последующим смешиванием с частью гидрата, прошедшего обработку в первом аппарате. Подачу влажного гидрата в первый аппарат с псевдоожиженным слоем осуществляют сверху через несколько впускных отверстий. Аппараты с псевдоожиженным слоем выполняют прямоугольной формы в плане. Термообработанный гидрат может быть охлажден во втором аппарате, выполненном на выходе с теплообменниками, расположенными в зоне псевдоожижения, образующими зону охлаждения. 4 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка, N 2622994, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, N 3721421, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-11-20—Публикация

1992-03-19—Подача