Область техники

Настоящее изобретение относится к резиновой смеси для боковины и к пневматической шине, снабженной резиной боковины, выполненной с применением этой резиновой смеси.

Уровень техники

В последнее время, при возросшем внимании к проблемам охраны окружающей среды, в различных областях техники изучают способы снижения используемого количества сырья, получаемого из нефтяных источников. Половина или более общей массы обычных шин, выпускаемых в настоящее время, состоит из сырья, полученного из нефтяных источников. Например, поскольку шина для обычного легкового автомобиля содержит примерно 20% мас. синтетического каучука, примерно 20% мас. сажи, мягчитель и синтетическое волокно, примерно 50% мас или более всей шины состоит из сырья, полученного из нефтяных источников. К тому же, с целью улучшения обрабатываемости путем улучшения липкости и снижения вязкости, в резиновую смесь для шины вводят придающий липкость агент, и в качестве такого придающего липкость агента обычно используют смолу, полученную из нефтяных источников, такую как смола на основе углеводородов С5, смола на основе углеводородов С9 и смола на основе фенола. Таким образом, существует потребность в разработке резины для шины, в которой используют сырье, получаемое из природных источников, и которая удовлетворяет требуемым свойствам, обеспечивая их на том же или более высоком уровне, по сравнению со свойствами смеси, в которой используют сырье, получаемое из нефтяных источников.

При этом, с целью обеспечения резиновой смеси для протектора, удовлетворяющей требованию промышленной применимости, и с помощью которой получают отличную характеристику сцепления с дорожным покрытием, была предложена резиновая смесь для протектора, содержащая от 100 до 150 массовых частей смолы на основе терпена на 100 массовых частей каучука на основе диена. Также известна технология, способная обеспечить резиновую смесь для шины, в которой заменено ароматическое масло на основе нефтепродуктов и которая оказывает незначительное влияние на окружающую среду, причем указанная смесь содержит 50 массовых частей или более натурального каучука или полиизопренового каучука, среди каучуковых компонентов на основе диена, и от 1 до 50 массовых частей терпеновой смолы, имеющей определенную динамическую вязкость. Дополнительно, для аналогичной цели, была предложена резиновая смесь для протектора шины, содержащая 50 массовых частей или более натурального каучука, среди каучуковых компонентов на основе диена, и содержащая усиливающий наполнитель, содержащий 60% мас. или более диоксида кремния, и в которую также введено от 0,5 до 15 массовых частей модифицированной фенолом терпеновой смолы, имеющей определенную температуру размягчения, определенное гидроксильное число и определенную динамическую вязкость. Однако, хотя эти резиновые смеси оказывают пониженное влияние на окружающую среду, благодаря тому, что в их состав входит большое количество материалов из природных источников, не рассматривается резиновая смесь для боковины и характеристики, требуемые для этой смеси, а также их обрабатываемость не вполне удовлетворительна.

К тому же, в опубликованном патенте Японии №11-11106 (патентный документ 1) описана бескамерная шина без внутренней прокладки, выполненная с применением резиновой смеси для слоя резины, покрывающего остов из корда, которая содержит от 1 до 10 массовых частей придающего липкость агента на 100 массовых частей каучукового компонента, состоящего из каучука на основе диена и бромида сополимера изобутилена и п-метилстирола, и в качестве примеров такого придающего липкость агента приведены терпеновая смола и производное канифоли. Согласно патентному документу 1, применение такой резиновой смеси обеспечивает отличную способность к адгезии с другими элементами шины.

К тому же, в опубликованном патенте Японии №2004-2584 (патентный документ 2) описана резиновая смесь, содержащая от 40 до 500 массовых частей наполнителя и 15 массовых частей или более смолы на 100 массовых частей каучукового компонента, и в качестве примеров такой смолы приведены терпеновая смола и канифольная смола. Согласно патентному документу 2, путем применения такой смеси и использования ее в качестве протектора можно обеспечить как характеристику сцепления на мокром покрытии, так и сопротивление абразивному износу.

Дополнительно, в опубликованном патенте Японии №2006-63093 (патентный документ 3) описана резиновая смесь для протектора, содержащая 8 массовых частей или более смолы и наполнитель, состоящий на 80% или более из белого наполнителя, на 100 массовых частей каучукового компонента, содержащего 80% мас. или более натурального каучука и/или эпоксидированного натурального каучука, и в качестве примеров такой смолы приведены терпеновая смола, модифицированная ароматическим соединением терпеновая смола и канифольная смола. Согласно патентному документу 3, можно увеличить содержание сырья, полученного из источника, отличного от нефти, и в то же время прежние рабочие характеристики можно сохранить на аналогичном уровне.

Однако в изобретениях, раскрытых в патентных документах 1-3, не рассматривается резиновая смесь для боковины, и рабочие характеристики, требуемые для нее, а также трудно сказать, что обрабатываемость этих смесей является удовлетворительной.

Патентный документ 1: опубликованный патент Японии №11-11106

Патентный документ 2: опубликованный патент Японии №2004-2584

Патентный документ 3: опубликованный патент Японии №2006-63093

Сущность изобретения

Задачи, решаемые изобретением

Настоящее изобретение направлено на решение вышеупомянутых проблем, и его целью является обеспечение резиновой смеси для боковины, в которой можно реализовать как поддержание свойств, требуемых для резиновой смеси для боковины, таких как долговечность, так и улучшение обрабатываемости, в то время как используемое количество исходных материалов, полученных из нефтяных источников, снижено, и пневматической шины, в которой повышена безопасность при движении путем обеспечения резины боковины, выполненной с применением этой смеси.

Средства решения задач изобретения

Резиновая смесь для боковины по настоящему изобретению включает каучуковый компонент, содержащий натуральный каучуковый компонент, состоящий из натурального каучука и модифицированного натурального каучука, от 20 до 60 массовых частей диоксида кремния и от 0,5 до 15 массовых частей по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли, на 100 массовых частей каучукового компонента.

Предпочтительно модифицированный натуральный каучук, используемый в резиновой смеси для боковины по настоящему изобретению, представляет собой эпоксидированный натуральный каучук.

Предпочтительно каучуковый компонент в резиновой смеси для боковины по настоящему изобретению состоит из натурального каучукового компонента.

Настоящее изобретение дополнительно обеспечивает пневматическую шину, снабженную резиной боковины, выполненной с применением вышеупомянутой резиновой смеси по настоящему изобретению.

Технические эффекты изобретения

Согласно настоящему изобретению, обеспечивают резиновую смесь для боковины, в которой можно реализовать как поддержание свойств, требуемых для резиновой смеси для боковины, таких как долговечность, так и улучшение обрабатываемости, в то время как используемое количество материалов, полученных из нефтяных источников, снижено, и пневматическую шину, в которой повышена безопасность при движении путем обеспечения резины боковины, выполненной с применением этой смеси.

Краткое описание чертежей

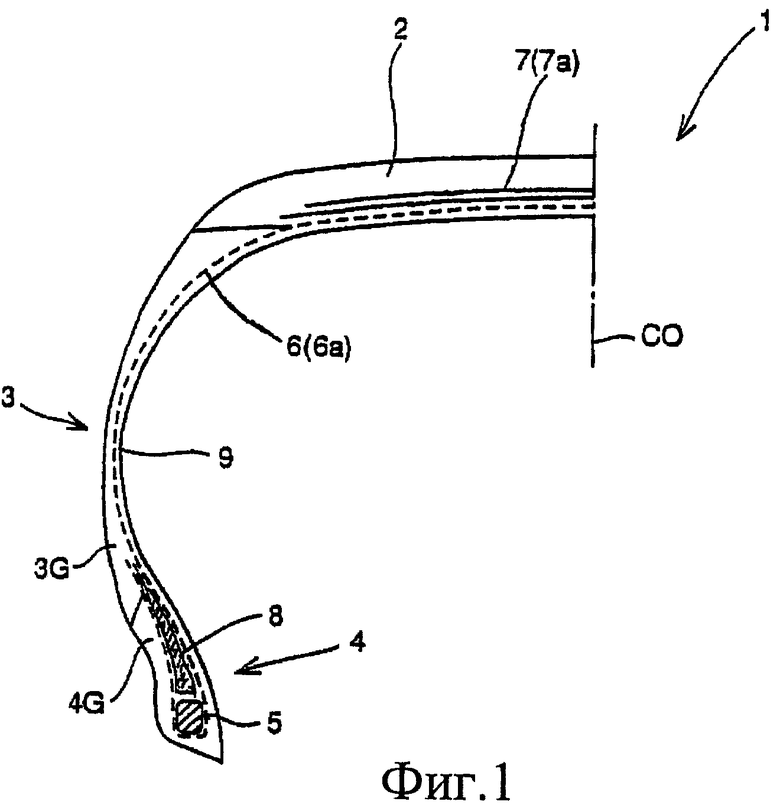

Фиг.1 представляет собой схематический вид в разрезе, показывающий один пример пневматической шины по настоящему изобретению.

Описание условных обозначений

На фиг.1 - шина, 2 - протектор; 3 - боковина; 3G - резина боковины; 4 - борт; 5 - сердечник борта; 6 - каркас, 6а - слой каркаса, 7 - брекерный пояс; 8 - резина наполнителя борта и 9 - резина внутренней прокладки.

Лучшие способы осуществления изобретения

Резиновая смесь для боковины по настоящему изобретению содержит каучуковый компонент, от 20 до 60 массовых частей диоксида кремния и от 0,5 до 15 массовых частей по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли на 100 массовых частей каучукового компонента. К тому же, каучуковый компонент, используемый в настоящем изобретении, содержит натуральный каучуковый компонент, состоящий из от 30 до 70% мас. натурального каучука (НК) и от 30 до 70% мас. модифицированного натурального каучука (здесь и далее просто называемый «натуральный каучуковый компонент»).

Каучуковый компонент

В резиновой смеси для боковины по настоящему изобретению каучуковый компонент содержит натуральный каучуковый компонент, состоящий из натурального каучука и модифицированного натурального каучука. Предпочтительно каучуковый компонент по настоящему изобретению содержит такой натуральный каучуковый компонент в количестве от 50 до 100% мас.

Натуральный каучук, используемый в настоящем изобретении, включает любой известный натуральный каучук, и место его происхождения и подобные характеристики не ограничены. Такой натуральный каучук содержит в основном цис-1,4-полиизопрен и может содержать транс-1,4-полиизопрен, в зависимости от требуемого свойства. Поэтому натуральный каучук включает, в дополнение к натуральному каучуку, содержащему в основном цис-1,4-полиизопрен, натуральный каучук, содержащий в основном транс-1,4-полиизопрен, такой как балата, получаемый из одного из видов каучуконосных растений семейства сапотовых, произрастающих в Южной Америке. Натуральный каучуковый компонент в настоящем изобретении может содержать один вид, или два, или более видов таких натуральных каучуков (т.е. один компонент, или два, или более компонентов). В качестве такого натурального каучука, например, можно подходящим образом применять натуральный каучук таких марок, как RSS#3 и TSR.

Модифицированный натуральный каучук, используемый в настоящем изобретении, относится к модифицированному или очищенному вышеупомянутому каучуку, и примеры включают такие каучуки, как эпоксидированный натуральный каучук (ЭНК), депротеинизированный натуральный каучук (ДПНК) и гидрированный натуральный каучук. Натуральный каучуковый компонент в настоящем изобретении может содержать один вид, или два, или более видов таких модифицированных натуральных каучуков. Предпочтительно натуральный каучуковый компонент в настоящем изобретении содержит в качестве модифицированного натурального каучука, выбранного среди указанных, эпоксидированный натуральный каучук.

Эпоксидированный натуральный каучук является одним из видов модифицированных натуральных каучуков, в котором ненасыщенная двойная связь натурального каучука эпоксидирована, и сила молекулярного сцепления увеличена с помощью эпоксигруппы, которая является полярной группой. По этой причине температура стеклования (Tg) более высокая, чем у натурального каучука, и механическая прочность, сопротивление абразивному износу и сопротивление проникновению воздуха являются превосходными. В качестве такого эпоксидированного натурального каучука можно использовать промышленно выпускаемый эпоксидированный натуральный каучук, такой как ENR25 (производитель Kumpulan Guthrie Berhad) (степень эпоксидирования 25%) и ENR50 (производитель Kumpulan Guthrie Berhad) (степень эпоксидирования 50%), и можно использовать эпоксидированный натуральный каучук. Способ эпоксидирования натурального каучука не ограничен особым образом и включает такие способы, как хлоргидриновый способ, способ прямого окисления, способ с использованием пероксида водорода, способ с использованием алкилгидропероксида и способ с использованием перкислоты. Примеры способа с использованием перкислоты включают способ взаимодействия органической перкислоты, такой как перуксусная кислота и премуравьиная кислота, в качестве эпоксидирующего агента, с эмульсией натурального каучука.

Степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 5% мольн. или более, более предпочтительно, 25% мольн. или более. Здесь степень эпоксидирования означает отношение числа эпоксидированных двойных связей к общему числу двойных связей в натуральном каучуке до эпоксидирования ((число эпоксидированных двойных связей)/(число двойных связей до эпоксидирования)), и ее определяют путем, например, титрометрического анализа или ЯМР анализа (анализа с применением ядерного магнитного резонанса). Когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) составляет менее 5% мольн., так как температура стеклования эпоксидированного натурального каучука (ЭНК) низкая, трудно получить требуемую характеристику пневматической шины, снабженной резиной боковины, выполненной с применением резиновой смеси для боковины. К тому же степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 65% мольн. или менее, более предпочтительно, 50% мольн. или менее. Когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) превышает 65% мольн., твердость избыточно возрастает, и трудно получить требуемую характеристику, такую как сопротивление усталости, пневматической шины, снабженной резиной боковины, выполненной с применением резиновой смеси для боковины.

Наиболее типичные примеры эпоксидированного натурального каучука (ЭНК) включают эпоксидированный натуральный каучук, имеющий степень эпоксидирования 25% мольн., и эпоксидированный натуральный каучук, имеющий степень эпоксидирования 50% мольн.

В настоящем изобретении предпочтительно содержание натурального каучукового компонента в каучуковом компоненте составляет 50% мас. или более. Когда содержание натурального каучукового компонента составляет менее 50% мас., не получают достаточного эффекта уменьшения используемого количества исходных материалов, полученных из нефтяных источников. Содержание натурального каучукового компонента в каучуковом компоненте предпочтительно составляет 20% мас. или более, более предпочтительно, 50% мас. или более. Хотя с точки зрения лучшего эффекта уменьшения используемого количества исходных материалов, полученных из нефтяных источников, предпочтительно, чтобы содержание натурального каучукового компонента в каучуковом компоненте составляло 100% мас. (т.е. каучуковый компонент состоит из натурального каучукового компонента), например, содержание натурального каучукового компонента в каучуковом компоненте может составлять 40% мас. или менее, даже 20% мас. или менее, и можно вводить каучук, отличный от натурального каучукового компонента, в качестве остальной части каучукового компонента.

К тому же, каучуковый компонент может содержать каучук, полученный из нефтяного источника, в таком количестве, чтобы эффект настоящего изобретения не ухудшался. Примеры каучука, полученного из нефтяного источника, включают такие каучуки, как бутадиен-стирольный каучук (БСК), бутадиеновый каучук (БК), изопрен-стирольный сополимерный каучук, изопреновый каучук (ИК), бутиловый каучук (ИИК), хлоропреновый каучук (ХК), акрилонитрил-бутадиеновый каучук (НБР), галогенированный бутиловый каучук (Г-ИИК) и галогенид сополимера изопрена и п-метилстирола. Среди них, в пневматической шине, снабженной резиной боковины, выполненной с применением каучукового компонента для боковины, предпочтительными являются БСК, БК и ИК, поскольку можно придать такое требуемое свойство, как долговечность.

Диоксид кремния

Резиновая смесь для боковины по настоящему изобретению содержит диоксид кремния в дополнение к вышеупомянутому каучуковому компоненту. Диоксид кремния служит в качестве усиливающего наполнителя, и путем добавления диоксида кремния можно улучшить прочность при растяжении получаемой резины боковины. К тому же, поскольку диоксид кремния получают из источника, отличного от нефти, в резиновой смеси можно снизить используемое количество исходных материалов, полученных из нефтяных источников, по сравнению, например, со случаем, когда в качестве основного усиливающего агента вводят усиливающий агент, полученный из нефтяных источников, такой как сажа.

Резиновая смесь для боковины по настоящему изобретению содержит диоксид кремния в количестве от 20 до 60 массовых частей на 100 массовых частей вышеупомянутого каучукового компонента. Когда содержание диоксида кремния составляет менее 20 массовых частей на 100 массовых частей каучукового компонента, твердость резиновой смеси понижена, и понижена устойчивость при управлении пневматической шины, снабженной резиной боковины, выполненной с применением смеси. С другой стороны, когда содержание диоксида кремния превышает 60 массовых частей на 100 массовых частей каучукового компонента, понижено сопротивление усталости пневматической шины, снабженной резиной боковины, выполненной с применением смеси.

Диоксид кремния может представлять собой диоксид кремния, полученный мокрым способом, или диоксид кремния, полученный сухим способом. К тому же, примеры предпочтительных промышленно выпускаемых продуктов включают такие продукты, как Ultrasil VN2 (производитель Evonik Degussa Japan. Co., Ltd.) (удельная площадь поверхности по БЭТ 125 м2/г) и Ultrasil VN3 (производитель Evonik Degussa Japan. Co., Ltd.) (удельная площадь поверхности по БЭТ 175 м2/г).

Смола на основе терпена и смола на основе канифоли

Резиновая смесь для боковины по настоящему изобретению содержит по меньшей мере одну смолу, выбранную из смолы на основе терпена и смолы на основе канифоли. Среди них особенно предпочтительно, чтобы смесь содержала смолу на основе терпена. Альтернативно, смесь может содержать много видов смол на основе терпена и смол на основе канифоли.

Используемый здесь термин «смола на основе терпена» означает смолу, полученную полимеризацией, в качестве основного мономера, терпенового соединения, содержащегося в растительном эфирном масле, полученном в основном из листьев, древовидных частей, корней или т.п. растения. Терпеновое соединение обычно является полимером изопрена (C5H8) и представляет собой соединение, в котором терпен, подразделенный на такие соединения, как монотерпен (С10Н16), сексвитерпен (C15H24) и дитерпен (С20Н32), является основной цепью. Примеры включают такие соединения, как α-пинен, β-пинен, дипентен, лимонен, мирцен, аллооцимен, оцимен, α-фелландрен, α-терпинен, γ-терпинен, терпинолен, 1,8-цинеол, 1,4-цинеол, α-терпинеол, β-терпинеол, γ-терпинеол, камфен, трициклен, сабинен, параментадиены и карены.

Смола на основе терпена по настоящему изобретению также включает, в дополнение к терпеновой смоле, такой как α-пиненовая смола, β-пиненовая смола, лимоненовая смола, дипентеновая смола и смола на основе β-пинена и лимонена, полученные из вышеупомянутых терпеновых соединений в качестве исходных материалов, модифицированную ароматическим соединением терпеновую смолу, полученную из терпенового соединения и ароматического соединения в качестве исходных материалов, терпен-фенольную смолу, полученную из терпенового соединения и соединения на основе фенола в качестве исходных материалов, и гидрированную терпеновую смолу, в которой терпеновая смола была подвергнута гидрообработке. Здесь, примеры ароматического соединения, применяемого в качестве исходного материала для получения модифицированной ароматическим соединением терпеновой смолы в настоящем изобретении, включают стирол, α-метилстирол, винилтолуол и дивинилтолуол, и примеры соединения на основе фенола, применяемого в качестве исходного материала для получения терпен-фенольной смолы, включают фенол, бисфенол А, крезол и ксиленол.

В качестве такой смолы на основе терпена можно подходящим образом использовать промышленно выпускаемый продукт, такой как PX300N (производитель YASUHARA CHEMICAL CO., LTD.).

К тому же, используемый здесь термин «смола на основе канифоли» означает гидрированную канифольную смолу, модифицированную канифольную смолу, такую как модифицированная малеиновой кислотой канифольная смола, и модифицированная канифолью фенольная смола, и диспропорционированную канифольную смолу, полученную путем реакции диспропорционирования сложного эфира канифоли, такого как глицериновый сложный эфир канифоли; или канифольную смолу, содержащую, в дополнение к натуральной канифольной смоле (полимеризованной канифоли), такой как живичная канифоль, экстракционная канифоль и талловая канифоль, в качестве основного компонента, смоляную кислоту, такую как абиетиновая кислота, неоабиетиновую кислоту, парастриновую кислоту, левопимаровую кислоту, пимаровую кислоту, изопимаровую кислоту и дегидроабиетиновую кислоту, полученные путем переработки канифоли.

В качестве такой смолы на основе канифоли подходит для применения промышленно выпускаемый продукт, такой как таловая канифоль ТР90 В. (производитель Harima Chemicals, Inc.).

Резиновая смесь для боковины по настоящему изобретению содержит по меньшей мере одну из вышеупомянутых смол, выбранных из смолы на основе терпена и смолы на основе канифоли (в особенности, смолу на основе терпена), в количестве от 0,5 до 15 массовых частей на 100 массовых частей каучукового компонента.

Силановый связующий агент

Резиновая смесь для боковины по настоящему изобретению содержит диоксид кремния, и предпочтительно вводить силановый связующий агент совместно с этим диоксидом кремния. В качестве силанового связующего агента можно использовать ранее известный силановый связующий агент, и примеры включают силановые связующие агенты на основе сульфида, такие как

бис(3-триэтоксисилилпропил)тетрасульфид,

бис(2-триэтоксисилилэтил)тетрасульфид,

бис(4-триэтоксисилилбутил)тетрасульфид,

бис(3-триметоксисилилпропил)тетрасульфид,

бис(2-триметоксисилилэтил)тетрасульфид,

бис(4-триметоксисилилбутил)тетрасульфид,

бис(3-триэтоксисилилпропил)трисульфид,

бис(2-триэтоксисилилэтил)трисульфид,

бис(4-триэтоксисилилбутил)трисульфид,

бис(3-триметоксисилилпропил)трисульфид,

бис(2-триметоксисилилэтил)трисульфид,

бис(4-триметоксисилилбутил)трисульфид,

бис(3-триэтоксисилилпропил)дисульфид,

бис(2-триэтоксисилилэтил)дисульфид, бис(4-триэтоксисилилбутил)дисульфид,

бис(3-триметоксисилилпропил)дисульфид,

бис(2-триметоксисилилэтил)дисульфид,

бис(4-триметоксисилилбутил)дисульфид, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 2-триметоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид,

3-триметоксисилилпропилбензотиазолилтетрасульфид,

3-триэтоксисилилпропилбензотиазолтетрасульфид и

3-триметоксисилилпропилметакрилатмоносульфид,

3-триметоксисилилпропилметакрилатмоносульфид; силановые связующие агенты на основе меркаптана, такие как 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и 2-меркаптоэтилтриэтоксисилан; силановые связующие агенты на основе винила, такие как винилтриэтоксисилан и винилтриметоксисилан; силановые связующие агенты на основе аминогруппы, такие как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан,

3-(2-аминоэтил)аминопропилтриэтоксисилан и

3-(2-аминоэтил)аминопропилтриметоксисилан; силановые связующие агенты, содержащие глицидоксигруппу, такие как γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и γ-глицидоксипропилметилдиметоксисилан; силановые связующие агенты на основе нитрогруппы, такие как 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан; силановые связующие агенты на основе хлора, такие как 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и 2-хлорэтилтриэтоксисилан. Эти силановые связующие агенты можно использовать по отдельности, или два или более видов этих агентов можно использовать в сочетании.

Среди них, с точки зрения лучшей обрабатываемости, предпочтительно используют Si69 (производитель Evonik Degussa Japan. Co., Ltd.) (бис(3-триэтоксисилилпропил)тетрасульфид) и Si266 (производитель Evonik Degussa Japan. Co., Ltd.) (бис(3-триэтоксисилилпропил)дисульфид).

Сажа

Предпочтительно, резиновая смесь для боковины по настоящему изобретению дополнительно содержит сажу в качестве усиливающего агента в таком количестве, чтобы не ухудшать эффект настоящего изобретения. Путем добавления сажи придают лучшую механическую прочность резиновой смеси для боковины, но поскольку сажу обычно получают из нефтяных источников, чтобы снизить используемое количество материалов, полученных из нефтяных источников, предпочтительно добавляемое количество сажи составляет 5 массовых частей или менее, более предпочтительно, 3 массовые части или менее, еще более предпочтительно, 2 массовые части или менее на 100 массовых частей каучукового компонента. С другой стороны, добавляемое количество сажи предпочтительно составляет 10 массовых частей или более, более предпочтительно, 15 массовых частей или более на 100 массовых частей каучукового компонента, поскольку лучше достигают эффекта повышения механической прочности, обусловленного добавлением сажи.

Примеры предпочтительных промышленно выпускаемых продуктов сажи включают Show Black N220 (производитель Cabot Japan K.K.).

Другие компоненты смеси

В резиновую смесь для боковины по настоящему изобретению, в дополнение к вышеупомянутым компонентам, можно вводить другие компоненты смеси, обычно используемые в резиновой промышленности, например вулканизирующий агент, стеариновую кислоту, ускоритель вулканизации, вспомогательный ускоритель вулканизации, масло, отвержденную смолу, воск и препятствующий старению агент.

В качестве вулканизирующего агента можно использовать органический пероксид или вулканизирующий агент на основе серы, и в качестве органического пероксида можно использовать, например, бензоилпероксид, дикумилпероксид, ди-трет-бутилпероксид, трет-бутилкумилпероксид, метилэтилкетонпероксид, кумолгидропероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3 или 1,3-бис(трет-бутилпероксипропил)бензол, ди-трет-бутилперокси-диизопропилбензол, трет-бутилпероксибензол, 2,4-дихлорбензоилпероксид, 1,1-ди-трет-бутилперокси-3,3,5-триметилсилоксан и н-бутил-4,4-ди-трет-бутилпероксивалерат. Среди них предпочтительными являются дикумилпероксид, трет-бутилпероксибензол и би-трет-бутилперокси-диизопропилбензол. К тому же, в качестве вулканизирующего агента на основе серы можно использовать серу и морфолин-дисульфид. Из них сера является предпочтительной. Эти вулканизирующие агенты можно использовать по отдельности, или два или более вида из них можно использовать в сочетании.

В качестве ускорителя вулканизации можно применять ускоритель, содержащий по меньшей мере один из ускорителей вулканизации на основе сульфенамида, на основе тиазола, на основе тиурама, на основе тиомочевины, на основе гуанидина, на основе дитиокарбаминовой кислоты, на основе альдегидамина или на основе альдегидаммиака, и на основе имидазолина или на основе ксантата. В качестве ускорителя вулканизации на основе сульфенамида можно использовать соединения на основе сульфенамида, такие как ЦВС (N-циклогексил-2-бензотиазилсульфенамид), ТББС (N-трет-бутил-2-бензотиазилсульфенамид), N,N-дициклогексил-2-бензотиазилсульфенамид, N-оксидиэтилен-2-бензотиазилсульфенамид и N,N-диизопропил-2-бензотиазолсульфенамид. В качестве ускорителя вулканизации на основе тиазола можно использовать соединения на основе тиазола, такие как МБТ (2-меркаптобензотиазол), MBTS (дибензотиазилдисульфид), натриевую соль, цинковую соль или медную соль 2-меркаптобензотиазола, циклогексиламиновую соль, 2-(2,4-динитрофенил)меркаптобензотиазол и 2-(2,6-диэтил-4-морфолинтио)бензотиазол. В качестве ускорителя вулканизации на основе тиурама можно использовать соединения на основе тиурама, такие как ТМТД (тетраметилтиурамдисульфид), тетраэтилтиурамдисульфид, тетраметилтиураммоносульфид, дипентаметилентиурамдисульфид, дипентаметилентиураммоносульфид, дипентаметилентиурамтетрасульфид, дипентаметилентиурамгексасульфид, тетрабутилтиурамдисульфид и пентаметилентиурамтетрасульфид. В качестве ускорителя вулканизации на основе тиомочевины можно использовать соединения на основе тиомочевины, такие как тиокарбамид, диэтилтиомочевина, дибутилтиомочевина, триметилтиомочевина и диортотолилтиомочевина. В качестве ускорителя вулканизации на основе гуанидина можно использовать соединения на основе гуанидина, такие как дифенилгуанидин, диортотолилгуанидин, трифенилгуанидин, ортотолилбигуанидин и дифенилгуанидинфталат. В качестве ускорителя вулканизации на основе дитиокарбаминовой кислоты можно использовать соединения на основе дитиокарбаминовой кислоты, такие как этилфенилдитиокарбамат цинка, бутилфенилдитиокарбамат цинка, диметилдитиокарбамат натрия, диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дибутилдитиокарбамат цинка, диамилдитиокарбамат цинка, дипропилдитиокарбамат цинка, комплексная соль пентаметилендитиокарбамата цинка и пиперидина, гексадецил(или октадецил)изопропилдитиокарбамат цинка, дибензилдитиокарбамат цинка, диэтилдитиокарбамат натрия, соль пентаметилендитиокарбаминовой кислоты и пиперидина, диметилдитиокарбамат селена, диэтилдитиокарбамат теллура и диамилдитиокарбамат кадмия. В качестве ускорителя вулканизации на основе альдегидамина или альдегидаммиака можно использовать соединения на основе альдегидамина или альдегидаммиака, такие как продукт реакции ацетальдегида и анилина, продукт конденсации бутилальдегида и анилина, гескаметилентетрамин и продукт реакции ацетальдегида и аммиака. В качестве ускорителя вулканизации на основе имидазолина можно использовать соединения на основе имидазолина, такие как 2-меркаптоимидазолин. В качестве ускорителя вулканизации на основе ксантата можно использовать соединения на основе ксантата, такие как дибутилксантогенат цинка. Эти ускорители вулканизации можно использовать по отдельности, или два или более вида можно использовать в сочетании.

В качестве вспомогательного ускорителя вулканизации можно использовать, например, оксид цинка и стеариновую кислоту.

В качестве препятствующего старению агента можно использовать надлежащим образом выбранный агент на основе амина, агент на основе фенола, агент на основе имидазола и агент на основе металлической соли карбаминовой кислоты.

Резиновая смесь для боковины по настоящему изобретению может содержать металлическую соль стеариновой кислоты. Примеры металлических солей стеариновой кислоты включают такие соли, как стеарат магния, 12-гидроксистеарат магния, стеарат кальция, 12-гидроксистеарат кальция, стеарат бария, 12-гидроксистеарат бария, стеарат цинка и 12-гидроксистеарат цинка. Среди металлических солей стеариновой кислоты, с точки зрения эффекта улучшения термостойкости и совместимости с эпоксидированным натуральным каучуком, предпочтительной является соль стеариновой кислоты и щелочноземельного металла, и более предпочтительными являются стеарат кальция, 12-гидроксистеарат кальция, стеарат бария и 12-гидроксистеарат бария.

Примеры масла включают такие масла, как технологическое масло, растительное масло и их смесь. Примеры технологического масла включают технологическое масло на основе парафинов, технологическое масло на основе нафтенов и технологическое масло на основе ароматических соединений. Примеры растительного масла включают касторовое масло, хлопковое масло, льняное масло, рапсовое масло, соевое масло, пальмовое масло, кокосовое масло, арахисовое масло, хвойное масло, хвойную смолу, таловое масло, кукурузное масло, рисовое масло, сафлоровое масло, кунжутное масло, оливковое масло, подсолнечное масло, пальмоядровое масло, масло камелии, масло жожобы, масло австралийского ореха, сафлоровое масло и павловниевое масло.

Резиновая смесь для боковины по настоящему изобретению дает возможность реализовать как поддержание свойств, требуемых для резиновой смеси для боковины, таких как долговечность, так и улучшение обрабатываемости, в то время как используемое количество исходных материалов, полученных из нефтяных источников понижено. Здесь, улучшенная «обрабатываемость» означает, что показатель липкости, рассчитанный по приведенному ниже расчетному уравнению, исходя из силы приклеивания невулканизированной резиновой смеси, измеренной при помощи тестера PICMATAC (производитель Toyo Seiki Seisaku-sho, Ltd.) согласно методу JIS-T 9233 (подробности, такие как условия измерения описаны далее), составляет 105 или более (более предпочтительно, 110 или более).

Показатель липкости = (сила приклеивания резиновой смеси по настоящему изобретению/сила приклеивания резиновой смеси стандартного состава)·100.

Резиновая смесь стандартного состава в приведенном выше расчетном уравнении относится к резиновой смеси, которая имеет тот же состав, что и резиновая смесь по настоящему изобретению, за исключением того, что она не содержит по меньшей мере одну смолу, выбранную из смолы на основе терпена и смолы на основе канифоли.

Настоящее изобретение также обеспечивает пневматическую шину, снабженную резиной боковины, выполненной с применением вышеупомянутой резиновой смеси для боковины по настоящему изобретению. На Фиг.1 представлено схематическое поперечное сечение, показывающее один из примеров пневматической шины по настоящему изобретению. Пневматическая шина 1 включает протектор 2, пару боковин 3, проходящих внутрь в радиальном направлении шины с обоих концов протектора 2, и борт 4, расположенный на внутреннем крае каждой боковины 3. К тому же, каркас 6 соединяет борта 4, 4, и в то же время, брекерный пояс 7, который обладает стягивающим эффектом, для усиления протектора 2, расположен на внешней стороне этого каркаса 6 и в протекторе 2.

Вышеупомянутый каркас 6 образован одним или более слоями 6а каркаса, в которых расположены корды каркаса, например, под углом от 70 до 90° по отношению к экватору СО шины, и этот слой 6а каркаса фиксирован благодаря тому, что загнут от внутренней стороны к внешней стороне в осевом направлении шины вокруг сердечника 5 борта 4 по пути от вышеупомянутого протектора 2 к боковине 3.

Вышеупомянутый брекерный пояс 7 образован двумя или более слоями 7а брокера, в которых корды брокера расположены, например, под углом 40° или менее по отношению к экватору СО шины, и каждый корд брокера уложен в различном направлении так, чтобы пересекаться между слоями. При необходимости, по меньшей мере с внешней стороны брекерного пояса 7 может быть обеспечен слой бандажа (не показан) для предотвращения отставания обоих концов брекерного пояса 7, и тогда слой бандажа сформирован из непрерывного слоя, полученного спиральной намоткой корда из органического волокна, имеющего низкий модуль упругости, приблизительно параллельно экватору СО шины.

К тому же, в борте 4 расположена резина 8 наполнителя борта, проходящая наружу в радиальном направлении от сердечника 5 борта, и в то же время на внутренней стороне каркаса 6 обеспечена прилегающая к нему резина 9 внутренней прокладки, которая образует поверхность внутренней полости шины, и внешняя сторона каркаса 6 защищена резиной 4G обжимной части и резиной 3G боковины. Резиновую смесь для боковины по настоящему изобретению применяют в вышеупомянутой резине 3G боковины.

Фиг.1 представляет пример пневматической шины для легкового автомобиля, но настоящее изобретение не ограничивается этим и обеспечивает пневматическую шину, которую можно применять в различных транспортных средствах, таких как легковой автомобиль, грузовик, автобус и большегрузное транспортное средство.

Пневматическую шину по настоящему изобретению получают ранее известным способом, используя резиновую смесь для боковины по настоящему изобретению. Это означает, что невулканизированную шину формируют путем перемешивания резиновой смеси для боковины, содержащей вышеупомянутые существенные компоненты и другие компоненты смеси, добавляемые при необходимости, резиновую смесь экструдируют, придавая ей форму резины боковины шины, на стадии, предшествующей вулканизации, и формуют обработанный материал совместно с другими элементами шины в машине для формовки шин традиционным способом. Путем нагревания под давлением этой невулканизированной шины в вулканизаторе получают шину по настоящему изобретению.

Поскольку в такой пневматической шине по настоящему изобретению используют резиновую смесь, в которой доля компонентов, полученных из нефтяных источников, дополнительно снижена в резине боковины, в существенной степени приняты во внимание соображения сохранения ресурсов и защиты окружающей среды и в то же время реализовано как поддержание улучшенных физических свойств, так и улучшенная обрабатываемость; эта шина представляет собой «экологичную шину», которая не оказывает влияния на окружающую среду, и в то же время обладает улучшенной обрабатываемостью и дополнительно улучшенными требуемыми характеристиками.

Настоящее изобретение более подробно описано ниже посредством примера и сравнительных примеров, но настоящее изобретение не ограничено этими примерами.

Пример 1 и сравнительные примеры 1 и 2

Согласно составам смесей, показанным в таблице 1, и используя смеситель Бэнбери емкостью 1,7 л, изготовленный KOBE STEEL, LTD., смешиваемые компоненты, за исключением серы и ускорителя вулканизации, загружали до степени загрузки 58%, и смесь перемешивали со скоростью вращения 80 об/мин в течение 3 мин до достижения температуры 140°С. Затем, после добавления серы и ускорителя вулканизации в полученный перемешанный продукт в количестве, указанном в таблице 1, смесь перемешивали при 80°С в течение 5 мин, используя открытые вальцы, с получением невулканизированных резиновых смесей, имеющих составы, относящиеся к примеру 1 и сравнительным примерам 1 и 2.

Ниже подробно описаны компоненты, использованные в примере и сравнительных примерах.

(1) Натуральный каучук (НК): RSS#3 (производитель Teck Bee Hung)

(2) Эпоксидированный натуральный каучук (ЭНК): ENR25 (производитель Kumpulan Guthrie Bernard) (степень эпоксидирования 25%)

(3) Сажа: Show Black N220 (производитель Cabot Japan K.K.)

(4) Диоксид кремния: Ultrasil VN3 (производитель Evonik Degussa Japan Co., Ltd.)

(5) Силановый связующий агент: Si69 (производитель Evonik Degussa Japan Co., Ltd.)

(6) Масло: NH60 (производитель Idemitsu Kosan Co., Ltd.)

(7) Смола (1): Marcalets T100AS (производитель Maruzen Petrochemical Co, Ltd.)

(8) Смола (2): Терпеновая смола PX300N (производитель YASUHARA CHEMICAL Co., LTD.)

(9) Воск: Sunnoc Wax (производитель OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.)

(10) Препятствующий старению агент: Nocrac 6C (производитель OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.) (N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин)

(11) Стеариновая кислота: Paulownia (производитель Nippon Oil & Fat Co., Ltd.)

(12) Оксид цинка: Zinc white (производитель MITSUI MINING & SMELTING CO., LTD.)

(13) Сера: порошковая сера (производитель Tsurumi Chemical Co, Ltd.)

(14) Ускоритель вулканизации Nocceler NS (производитель OUCHI SHINKO CHEMICAL INDUSTRIAL CO, LTD.)

На невулканизированных резиновых смесях, полученных в примере и сравнительных примерах, были проведены следующие испытания. В таблице 1 также представлены результаты испытаний.

Испытания на липкость

Силу приклеивания (Н) невулканизированной резиновой смеси измеряли при условиях температуры измерений 20°С, нагрузки 4,9 Н, времени выдержки 10 с и скорости отдира (peeling rate) 30 мм/мин, с помощью тестера PICMATAC (изготовитель Toyo Seiki Seisaku-sho, Ltd.), согласно методу JIS-T 9233. Далее, принимая показатель липкости резиновой смеси сравнительного примера 1 как резиновой смеси стандартного состава равным 100, силу приклеивания выражали показателем, рассчитанным по приведенному ниже расчетному уравнению.

Показатель липкости = (сила приклеивания каждого примера и каждого сравнительного примера/сила приклеивания стандартной смеси)·100.

Хотя настоящее изобретение описано и проиллюстрировано подробно, следует понимать, что это сделано только для примера и иллюстрации и не может считаться ограничением, при этом область защиты изобретения интерпретируется терминами прилагаемой формулы изобретения.

Изобретение относится к резиновой смеси для боковины шины и к пневматической шине. Резиновая смесь для боковины включает каучуковый компонент - 100 мас.ч., 20-60 мас.ч. диоксида кремния и 0,5-15 мас.ч. по меньшей мере одной смолы, выбранной из смолы на основе терпена, либо на основе канифоли. Каучуковый компонент является натуральным каучуковым компонентом, состоящим из натурального каучука и эпоксидированного, депротеинизированного или гидрированнного натурального каучука. Резиновая смесь для боковины по изобретению обладает улучшенной обрабатываемостью, долговечностью, экологичностью за счет снижения использования материалов нефтяного происхождения. Шина с боковиной из резиновой смеси по изобретению обладает повышенной безопасностью при движении. 2 н. и 2 з.п. ф-лы, 1 ил, 1 табл., 3 пр.

1. Резиновая смесь для боковины, включающая каучуковый компонент, содержащий натуральный каучуковый компонент, состоящий из натурального каучука и эпоксидированного натурального каучука, депротеинизированного натурального каучука или гидрированного натурального каучука, от 20 до 60 мас.ч. диоксида кремния и от 0,5 до 15 мас.ч. по меньшей мере одной смолы, выбранной из смолы на основе терпена и смолы на основе канифоли на 100 мас.ч. каучукового компонента.

2. Резиновая смесь для боковины по п.1, в которой натуральный каучуковый компонент состоит из натурального каучука и эпоксидированного натурального каучука.

3. Резиновая смесь для боковины по п.1, в которой указанный каучуковый компонент состоит из указанного натурального каучукового компонента.

4. Пневматическая шина, снабженная резиной боковины, выполненной с применением резиновой смеси по п.1.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Устройство для получения корня стружки | 1976 |

|

SU623650A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ДЕВИАЦИИ ЧАСТОТЫ | 1971 |

|

SU432405A1 |

| 0 |

|

SU240448A1 | |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН И ИХ ПОЛУПРОДУКТОВ, СОДЕРЖАЩАЯ СВЯЗУЮЩИЙ АГЕНТ (БЕЛАЯ САЖА/ЭЛАСТОМЕР) СО СЛОЖНОЭФИРНОЙ ФУНКЦИЕЙ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2266929C2 |

| US 4581400 A1, 08.04.1986. | |||

Авторы

Даты

2012-08-10—Публикация

2008-03-14—Подача