ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к резиновой смеси для боковины и к пневматической шине, снабженной резиной боковины, выполненной с применением данной резиновой смеси для боковины.

УРОВЕНЬ ТЕХНИКИ

Вследствие повышения интереса к экологическим проблемам в последнее время, в различных областях техники проводят исследования способов снижения применяемого количества сырья, полученного из нефти. Что касается шин, представленных в настоящий момент на рынке, половину или более общей массы шины составляет сырье, полученное из нефти. Например, поскольку обычные шины для легковых автомобилей содержат приблизительно 20 мас.% синтетического каучука, приблизительно 20 мас.% технического углерода, пластификаторы и синтетические волокна, то приблизительно 50 мас.% или более всей шины составляет сырье, полученное из нефти. Поэтому существует потребность в разработке резин для шин, полученных с применением сырья, полученного из ресурсов, отличных от нефти, чтобы при этом данные шины обладали требуемыми свойствами, которые идентичны требуемым свойствам, достигаемым при применении сырья, полученного из нефти, или превосходят их. Например, что касается резины боковины шины, требуется понизить сопротивление качению и обеспечить удовлетворительную стойкость к росту трещин при изгибе, при сохранении физических свойств для достижения требуемой износостойкости.

В опубликованном японском патенте №2003-64222 (Патентный Документ 1) в целях обеспечения резиновой смеси, которая может понизить сопротивление качению при снижении расхода нефтяных масел, предложена резиновая смесь, включающая от 5 до 150 мас. частей неорганического наполнителя, от 0 до 30 мас. частей силанового связующего агента и от 5 до 100 мас. частей растительного масла, имеющего йодное число, составляющее 130 или менее, на 100 мас. частей диенового каучука. Однако в указанном документе не предложена резиновая смесь, способная проявлять как низкое сопротивление качению, так и удовлетворительную стойкость к росту трещин при изгибе, когда ее применяют в качестве резины боковины шины.

В опубликованном японском патенте №2005-53944 (Патентный Документ 2) в целях обеспечения резиновой смеси для боковины, при применении которой можно достичь низкого расхода топлива, предложена резиновая смесь для боковины, содержащая от 1 до 20 мас. частей композиционного агента, состоящего из крахмала и пластификатора, на 100 мас. частей каучукового компонента, состоящего из натурального каучука и/или изопренового каучука и бутадиенового каучука. Однако в указанном документе не предложена резиновая смесь, которая проявляет как низкое сопротивление качению, так и удовлетворительную стойкость к росту трещин при изгибе.

В опубликованном японском патенте №2006-89526 (Патентный Документ 3) в целях обеспечения резиновой смеси для шин, которая сохраняет эксплуатационные характеристики, необходимые для элементов шины, и обладает улучшенной обрабатываемостью, предложена резиновая смесь для шин, содержащая 30 мас. частей или более диоксида кремния, от 5 до 15 мас. частей карбоната кальция и 5 мас. частей или менее технического углерода на 100 мас. частей каучукового компонента, состоящего из натурального каучука и/или его модифицированного продукта. Однако в указанном документе не предложена резиновая смесь, способная проявлять как низкое сопротивление качению, так и удовлетворительную стойкость к росту трещин при изгибе, когда ее применяют в качестве резины боковины шины.

Патентный Документ 1: опубликованный японский патент №2003-64222

Патентный Документ 2: опубликованный японский патент №2005-53944

Патентный Документ 3: опубликованный японский патент №2006-89526

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачи изобретения

Цель настоящего изобретения состоит в решении вышеупомянутых проблем и в обеспечении резиновой смеси для боковины, которая способна понизить применяемое количество сырья, полученного из нефти, и которая снижает расход топлива, вследствие низкого сопротивления качению, а также проявляет хорошую стойкость к росту трещин при изгибе, а также пневматической шины, снабженной резиной боковины, выполненной с применением данной резиновой смеси для боковины.

Способы решения задач изобретения

Настоящее изобретение обеспечивает резиновую смесь для боковины, содержащую 100 мас. частей каучукового компонента, 5 мас. частей или менее технического углерода, от 10 до 40 мас. частей диоксида кремния и от 5 до 30 мас. частей неорганического наполняющего компонента, состоящего из одного вида или двух или более видов другого неорганического наполнителя, отличного от технического углерода и диоксида кремния, причем каучуковый компонент состоит по меньшей мере из натурального каучука или модифицированного натурального каучука.

В резиновой смеси для боковины по настоящему изобретению каучуковый компонент предпочтительно состоит по меньшей мере из натурального каучука или эпоксидированного натурального каучука.

В резиновой смеси для боковины по настоящему изобретению неорганический наполняющий компонент предпочтительно содержит по меньшей мере один неорганический наполнитель, выбранный из группы, состоящей из карбоната кальция, глины, серицита, оксида алюминия, талька, гидроксида алюминия, карбоната магния, оксида титана и слюды.

Резиновая смесь для боковины по настоящему изобретению предпочтительно имеет твердость после сшивания (вулканизации), составляющую 50 единиц по шкале А твердомера или менее.

Настоящее изобретение также обеспечивает пневматическую шину, снабженную резиной боковины, выполненной с применением любой из вышеупомянутых резиновых смесей для боковины.

Технические эффекты изобретения

Согласно настоящему изобретению, можно обеспечить резиновую смесь для боковины, которая способна понизить количество сырья, полученного из нефти, и которая снижает расход топлива, вследствие низкого сопротивления качению, а также проявляет удовлетворительную стойкость к росту трещин при изгибе, а также пневматическую шину, снабженную резиной боковины, выполненной с применением данной резиновой смеси для боковины; при этом шина обеспечивает снижение расхода топлива, вследствие низкого сопротивления качению, а также обладает удовлетворительной стойкостью к росту трещин при изгибе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

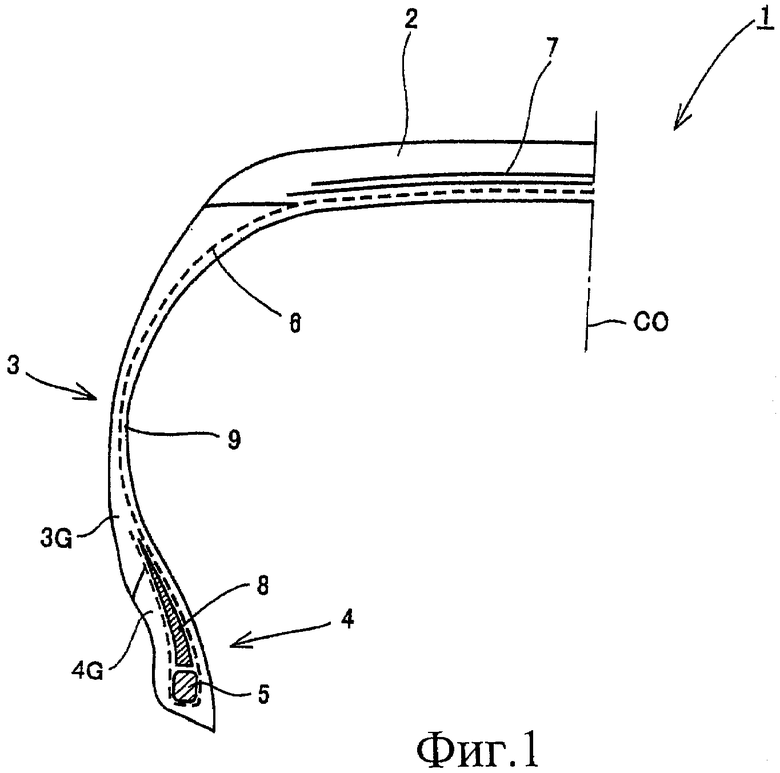

Фиг.1 представляет собой сечение, на котором показана левая половина пневматической шины согласно настоящему изобретению.

ОПИСАНИЕ ОБОЗНАЧЕНИЙ

1 - пневматическая шина, 2 - протектор, 3 - боковина, 4 - борт, 5 - бортовое кольцо, 6 - каркас, 7 - брекерный пояс, 8 - резина наполнителя борта, 9 - резина внутреннего вкладыша, 3G - резина боковины, 4G - резина обжимной части.

ЛУЧШИЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Резиновая смесь для боковины по настоящему изобретению содержит 100 мас. частей каучукового компонента, 5 мас. частей или менее технического углерода, от 10 до 40 мас. частей диоксида кремния и от 5 до 30 мас. частей неорганического наполняющего компонента, состоящего из одного вида или двух или более видов другого неорганического наполнителя, отличного от технического углерода и диоксида кремния (в дальнейшем его также называют просто неорганический наполняющий компонент). Кроме того, каучуковый компонент состоит по меньшей мере из натурального каучука или модифицированного натурального каучука. В настоящем изобретении путем применения натурального каучука и/или модифицированного натурального каучука в качестве каучукового компонента и путем применения в сочетании относительно малого количества технического углерода, заданного количества диоксида кремния и заданного количества вышеупомянутого неорганического наполняющего компонента можно понизить содержание сырья, полученного из нефти, такого как синтетический каучук и технический углерод. Кроме того, путем применения относительно малого количества технического углерода и путем применения в сочетании заданного количества диоксида кремния и вышеупомянутого неорганического наполняющего компонента можно понизить tg δ (тангенс угла потерь), а также обеспечить удовлетворительную прочность на разрыв и удлинение при разрыве. Понижение значения tg δ резиновой смеси для боковины способствует снижению сопротивления качению пневматической шины, снабженной резиной боковины, выполненной с применением данной резиновой смеси для боковины, а обеспечение прочности на разрыв и удлинения при разрыве резиновой смеси для боковины способствует обеспечению стойкости пневматической шины к росту трещин при изгибе.

Каучуковый компонент

В резиновой смеси для боковины по настоящему изобретению каучуковый компонент состоит по меньшей мере из натурального каучука или модифицированного натурального каучука. В качестве натурального каучука можно применять любое вещество, общеизвестное как натуральный каучук, без какого-либо ограничения на место его происхождения и т.д.; можно применять один вид натурального каучука или два или более видов натуральных каучуков в сочетании. В качестве натурального каучука предпочтительно можно применять натуральные каучуки таких сортов, как RSS#3 и TSR. Примеры модифицированного натурального каучука включают эпоксидированный натуральный каучук (ЭНК) и гидрированный натуральный каучук. Можно применять один вид модифицированного натурального каучука или два или более видов модифицированных натуральных каучуков в сочетании.

Здесь некоторое количество натурального каучука или весь натуральный каучук может представлять собой депротеинизированный натуральный каучук (ДПНК), а некоторое количество модифицированного натурального каучука или весь модифицированный натуральный каучук может представлять собой модифицированный каучук, полученный из такого депротеинизированного натурального каучука (ДПНК).

Каучуковый компонент предпочтительно состоит по меньшей мере из натурального каучука или эпоксидированного натурального каучука (ЭНК).

Эпоксидированный натуральный каучук (ЭНК) представляет собой вид модифицированного натурального каучука, полученный эпоксидированием ненасыщенной двойной связи натурального каучука. Сила молекулярного сцепления повышается вследствие наличия эпоксидной группы, которая является полярной группой. Поэтому он имеет более высокую температуру стеклования (Tg), чем натуральный каучук, и превосходит его по механической прочности, стойкости к абразивному истиранию и сопротивлению воздухопроницаемости. В качестве эпоксидированного натурального каучука можно применять такие имеющиеся в продаже продукты, как ENR25 (производства Kumpulan Guthrie Berhad) (степень эпоксидирования: 25%) и ENR50 (производства Kumpulan Guthrie Berhad) (степень эпоксидирования: 50%). Также можно применять продукт, полученный эпоксидированием натурального каучука. Способ эпоксидирования натурального каучука не ограничен особым образом, а его примеры включают такие способы, как способ эпоксидирования хлоргидринами, способ эпоксидирования прямым окислением, способ эпоксидирования пероксидом водорода, способ эпоксидирования алкилгидропероксидами и способ эпоксидирования перкислотами. Примеры способа эпоксидирования перкислотами включают способ взаимодействия органической перкислоты, такой как надуксусная кислота и надмуравьиная кислота, в качестве эпоксидирующего агента, с эмульсией натурального каучука.

Степень эпоксидирования эпоксидированного натурального каучука предпочтительно составляет 10 мол.% или более, более предпочтительно, 20 мол.%, еще более предпочтительно, 25 мол.% или более. Здесь степень эпоксидирования означает отношение числа эпоксидированнных двойных связей в натуральном каучуке к общему числу двойных связей в натуральном каучуке до его эпоксидирования (а именно (число эпоксидированнных двойных связей) / (число двойных связей до эпоксидирования)). Ее можно определить такими методами, как титриметрический анализ и ядерный магнитный резонанс (ЯМР). Когда степень эпоксидирования эпоксидированного натурального каучука составляет менее 10 мол.%, температура стеклования эпоксидированного натурального каучука низкая, а следовательно, и механическая прочность резины боковины становится низкой. Кроме того, степень эпоксидирования эпоксидированного натурального каучука предпочтительно составляет 70 мол.% или менее, более предпочтительно, 60 мол.% или менее, еще более предпочтительно, 50 мол.% или менее. Когда степень эпоксидирования эпоксидированного натурального каучука превышает 70 мол.%, повышается твердость резины боковины, и стойкость пневматической шины к росту трещин при изгибе становится низкой.

Наиболее типичные примеры эпоксидированного натурального каучука включают эпоксидированный натуральный каучук, имеющий степень эпоксидирования 25 мол.%, и эпоксидированный натуральный каучук, имеющий степень эпоксидирования 50 мол.%.

Содержание натурального каучука в каучуковом компоненте предпочтительно составляет 50 мас.% или более. Это связано с тем, что когда содержание натурального каучука в каучуковом компоненте составляет менее 50 мас.%, прочность каучука на разрыв уменьшается. Содержание натурального каучука в каучуковом компоненте более предпочтительно составляет 60 мас.% или более. С другой стороны, содержание натурального каучука в каучуковом компоненте предпочтительно составляет 80 мас.% или менее. Это связано с тем, что когда содержание натурального каучука в каучуковом компоненте превышает 80 мас.%, в случае, например, когда для повышения стойкости к усталости при изгибе добавляют бутадиеновый каучук (БК) или подобный каучук, снижается эффект повышения стойкости к усталости при изгибе, вследствие того, что добавляемое количество такого каучука мало. Содержание натурального каучука в каучуковом компоненте более предпочтительно составляет 70 мас.% или менее.

Содержание модифицированного натурального каучука в каучуковом компоненте предпочтительно составляет 20 мас.% или менее. Это связано с тем, что когда содержание модифицированного натурального каучука в каучуковом компоненте превышает 20 мас.%, возрастает стоимость. Содержание модифицированного натурального каучука в каучуковом компоненте предпочтительно составляет 10 мас.% или менее.

Технический углерод

Технический углерод служит в качестве наполнителя для усиления. Путем добавления в смесь технического углерода можно повысить механическую прочность получаемой резины боковины. Резиновая смесь для боковины по настоящему изобретению содержит технический углерод в количестве 5 мас. частей или менее на 100 мас. частей каучукового компонента. Это связано с тем, что когда содержание технического углерода превышает 5 мас. частей на 100 мас. частей каучукового компонента, становится невозможно получить достаточный эффект снижения применяемого количества сырья, полученного из нефти, и в то же время повышается значение tg δ резины боковины. Содержание технического углерода более предпочтительно составляет 4 мас. части или менее. С другой стороны, когда содержание технического углерода составляет менее 1 мас. части, механическая прочность резины боковины становится низкой, поэтому содержание технического углерода предпочтительно составляет 1 мас. часть или более, более предпочтительно, 2 мас. части или более, а еще более предпочтительно, 3 мас. части или более.

Удельная площадь поверхности технического углерода, определяемая методом Брунауэра-Эммета-Теллера (БЭТ), предпочтительно составляет от 40 до 300 м2/г.Это связано с тем, что когда удельная площадь поверхности по БЭТ технического углерода составляет менее 40 м2/г, механическая прочность резины боковины становится низкой, а когда она превышает 300 м2/г, ухудшается обрабатываемость, вследствие снижения диспергируемости технического углерода при приготовлении резиновой смеси для боковины. Удельная площадь поверхности по БЭТ технического углерода более предпочтительно, 50 м2/г или более, еще более предпочтительно, 60 м2/г или более. Кроме того, удельная площадь поверхности по БЭТ составляет, более предпочтительно, 280 м2/г или менее, еще более предпочтительно, 260 м2/г или менее.

Здесь вышеупомянутую удельную площадь поверхности по БЭТ технического углерода можно измерить, например, в соответствии с методикой японского промышленного стандарта JIS K6217.

Примеры предпочтительного технического углерода, имеющегося в продаже, включают такие продукты как SHOWBLACK N220 и SHOWBLACK N330 производства CABOT JAPAN К. К.

Диоксид кремния

Диоксид кремния служит в качестве наполнителя для усиления. Путем добавления в смесь диоксида кремния можно повысить механическую прочность получаемой резины боковины. Кроме того, поскольку диоксид кремния получают не из нефти, в резиновой смеси можно сократить количество сырья, полученного из нефти, по сравнению, например, со случаем, когда в качестве основного усиливающего агента добавляют усиливающий агент, полученный из нефти, такой как технический углерод.

Резиновая смесь для боковины по настоящему изобретению содержит диоксид кремния в количестве от 10 до 40 мас. частей на 100 мас. частей каучукового компонента. Это связано с тем, что когда содержание диоксида кремния составляет менее 10 мас. частей на 100 мас. частей каучукового компонента, невозможно получить достаточный эффект усиления резины боковины, а когда оно превышает 40 мас. частей, ухудшается обрабатываемость, вследствие повышения вязкости при приготовлении резиновой смеси для боковины, и в то же время также ухудшается стойкость к усталости при изгибе. Содержание диоксида кремния более предпочтительно составляет 20 мас. частей или более, а еще более предпочтительно, 30 мас. частей или менее.

В качестве диоксида кремния предпочтительным является продукт, имеющий удельную площадь поверхности по БЭТ, которая составляет от 100 до 300 м2/г.Это связано с тем, что когда удельная площадь поверхности по БЭТ диоксида кремния составляет менее 100 м2/г, эффект усиления резины боковины становится слабым, а когда она превышает 300 м2/г, ухудшается обрабатываемость, вследствие снижения дисперсности диоксида кремния при приготовлении резиновой смеси для боковины. Удельная площадь поверхности по БЭТ диоксида кремния более предпочтительно составляет 110 м2/г или более, еще более предпочтительно, 120 м2/г или более. Также она более предпочтительно составляет 280 м2/г или менее, еще более предпочтительно, 260 м2/г или менее.

Здесь вышеупомянутую удельную площадь поверхности по БЭТ диоксида кремния можно измерить, например, в соответствии с методикой ASTM-D-4820-93.

Диоксид кремния может представлять собой либо продукт, полученный мокрым способом, либо продукт, полученный сухим способом. Кроме того, примеры предпочтительных продуктов, имеющихся в продаже, включают такие продукты как Ultrasil VN2 (производства Evonik Degussa Japan. Co., Ltd.) (удельная площадь поверхности по БЭТ: 125 м2/г) и Ultrasil VN3 (производства Evonik Degussa Japan. Co., Ltd.) (удельная площадь поверхности по БЭТ: 175 м2/г).

Неорганический наполняющий компонент

Неорганический наполняющий компонент в настоящем изобретении состоит из неорганического наполнителя одного вида или двух или более видов, отличного от технического углерода и диоксида кремния. Примеры неорганического наполняющего компонента включают карбонат кальция, глину, серицит, оксид алюминия, тальк, гидроксид алюминия, карбонат магния, оксид титана и слюду. В настоящем изобретении неорганический наполняющий компонент предпочтительно состоит по меньшей мере из одного неорганического наполнителя, выбранного из приведенных в качестве примеров выше, поскольку он проявляет удовлетворительный эффект в качестве усиливающего наполнителя.

Здесь, в настоящем изобретении, глина представляет собой общее название для совокупности тонкодисперсных частиц, полученных путем эрозии или метаморфизма горных пород или минералов, и более типично означает частицы, которые в основном состоят из глинистых минералов и имеют диаметр 2 мкм или менее. Упоминаемый здесь глинистый минерал обычно относится к кристаллическим или аморфным материалам, состоящим в основном из слоистого силиката. Конкретные примеры глины включают такие материалы, как сырой каолин (необожженный каолин), обожженный каолин и сырую или сухую пирофиллитовую глину. В качестве примеров также можно привести глины с поверхностью, обработанной силановым связующим агентом.

Резиновая смесь для боковины по настоящему изобретению содержит неорганический наполняющий компонент в количестве от 5 до 30 мас. частей на 100 мас. частей каучукового компонента. Когда содержание неорганического наполняющего компонента составляет менее 5 мас. частей на 100 мас. частей каучукового компонента, возникает необходимость, например, повышения содержания диоксида кремния, для того чтобы полностью достичь усиливающего эффекта в резине для боковины при снижении применяемого количества сырья, полученного из нефти. В таком случае ухудшается обрабатываемость, вследствие повышения вязкости при приготовлении резиновой смеси для боковины, и в то же время повышается значение tg δ по сравнению со случаем, когда она содержит 5 мас. частей или более неорганического наполняющего компонента. Кроме того, когда содержание неорганического наполняющего компонента превышает 30 мас. частей, становится трудно одновременно поддерживать прочность на разрыв и удлинение при разрыве и обеспечивать обрабатываемость во время производства. Содержание неорганического наполняющего компонента на 100 мас. частей каучукового компонента более предпочтительно составляет 7 мас. частей или более, а еще более предпочтительно, 10 мас. частей или более. Оно также более предпочтительно составляет 25 мас. частей или менее, а еще более предпочтительно составляет 20 мас. частей или менее.

Силановый связующий агент

Резиновая смесь для боковины по настоящему изобретению содержит диоксид кремния, как было упомянуто выше. Предпочтительно, резиновая смесь содержит силановый связующий агент наряду с диоксидом кремния. В качестве силанового связующего агента можно применять традиционные силановые связующие агенты. Их примеры включают силановые связующие агенты на основе сульфидов, такие как бис(3-триэтоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(4-триэтоксисилилбутил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, бис(4-триметоксисилилбутил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(2-триэтоксисилилэтил)трисульфид, бис(4-триэтоксисилилбутил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(2-триметоксисилилэтил)трисульфид, бис(4-триметоксисилилбутил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)дисульфид, бис(4-триэтоксисилилбутил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, бис(2-триметоксисилилэтил)дисульфид, бис(4-триметоксисилилбутил)дисульфид, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 2-триметоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолилтетрасульфид, 3-триэтоксисилилпропилбензотиазололтетрасульфид, 3-триметоксисилилпропилметакрилатмоносульфид и 3-триэтоксисилилпропилметакрилатмоносульфид; силановые связующие агенты на основе меркаптанов, такие как 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и 2-меркаптоэтилтриэтоксисилан; силановые связующие агенты на основе винильной группы, такие как винилтриэтоксисилан и винилтриметоксисилан; силановые связующие агенты на основе аминогруппы, такие как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан и 3-(2-аминоэтил)аминопропилтриметоксисилан; силановые связующие агенты на основе глицидоксигруппы, такие как γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и γ-глицидоксипропилметилдиметоксисилан; силановые связующие агенты на основе нитрогруппы, такие как 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан; силановые связующие агенты на основе хлора, такие как 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и 2-хлорэтилтриэтоксисилан. Такие силановые связующие агенты можно применять по отдельности или в сочетании.

Среди перечисленный выше силановых связующих агентов предпочтительно применять, например, Si69 (производства Evonik Degussa Japan. Co., Ltd.) (бис(3-триэтоксисилилпропил)тетрасульфид) и Si266 (производства Evonik Degussa Japan. Co., Ltd.) (бис(3-триэтоксисилилпропил)дисульфид), поскольку они обладают хорошей обрабатываемостью.

Когда рассматриваемая резиновая смесь дополнительно содержит силановый связующий агент, его содержание не ограничено особым образом, но содержание силанового связующего агента предпочтительно составляет 2 мас.% или более, а более предпочтительно, 4 мас.% или более, на 100 мас.% диоксида кремния. Когда содержание силанового связующего агента составляет менее 2 мас.%, ухудшается обрабатываемость при смешивании и экструзии резины, и в то же время снижается стойкость к усталости при изгибе получаемой резины боковины. Содержание силанового связующего агента, на 100 мас.% диоксида кремния, предпочтительно составляет 12 мас.% или менее, более предпочтительно, 10 мас.% или менее. Когда содержание силанового связующего агента превышает 12 мас.%, это становится неэкономичным, вследствие повышения стоимости, хотя достигают только незначительного эффекта повышения обрабатываемости при смешивании и экструзии резины, и ухудшается термостойкость получаемой резины боковины.

Другие вещества для приготовления смеси

В резиновую смесь для боковины по настоящему изобретению, помимо описанных выше компонентов, можно добавлять другие вещества для приготовления смеси, которые традиционно применяют в резиновой промышленности, такие как вулканизирующие агенты, стеариновая кислота, ускорители вулканизации, вспомогательные ускорители вулканизации, масла, отвержденные смолы, воски и антиоксиданты.

В качестве вулканизирующего агента можно применять органический пероксид или вулканизирующий агент на основе серы, и в качестве органического пероксида можно применять, например, бензоилпероксид, дикумилпероксид, ди-трет-бутилпероксид, трет-бутилкумилпероксид, пероксид метилэтилкетона, кумолгидропероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3 или 1,3-бис(трет-бутилпероксипропил)бензол, ди(трет-бутилперокси)диизопропилбензол, трет-бутилпероксибензол, 2,4-дихлорбензоилпероксид, 1,1-ди-трет-бутилперокси-3,3,5-триметилсилоксан и н-бутил-4,4-ди-трет-бутилпероксивалерат. Среди них предпочтительными являются дикумилпероксид, трет-бутилпероксибензол и ди(трет-бутилперокси)диизопропилбензол. Кроме того, в качестве вулканизирующих агентов на основе серы можно применять такие вещества как сера и дисульфид морфолина. В частности, предпочтительной является сера. Такие вулканизирующие агенты можно применять по отдельности или в сочетании.

В качестве ускорителя вулканизации можно применять любой ускоритель, который содержит по меньшей мере одно из следующих веществ: ускоритель вулканизации на основе сульфенамидов, ускоритель вулканизации на основе тиазола, ускоритель вулканизации на основе тиурамов, ускоритель вулканизации на основе тиомочевины, ускоритель вулканизации на основе гуанидина, ускоритель вулканизации на основе дитиокарбамата, ускоритель вулканизации на основе альдегидамина или на основе альдегидаммиака, ускоритель вулканизации на основе имидазолина и ускоритель вулканизации на основе ксантатов. В качестве ускорителей вулканизации на основе сульфенамидов можно применять такие сульфенамидные соединения, как ЦБС (N-циклогексил-2-бензотиазилсульфенамид), ТББС (N-трет-бутил-2-бензотиазилсульфенамид), N,N-дициклогексил-2-бензотиазилсульфенамид, N-оксидиэтилен-2-бензотиазилсульфенамид и N,N-диизопропил-2-бензотиазолсульфенамид. В качестве ускорителя вулканизации на основе тиазола можно применять такие соединения на основе тиазола, как МБТ (2-меркаптобензотиазол), МБТС (дибензотиазилдисульфид), натриевая соль, цинковая соль или медная соль 2-меркаптобензотиазола, циклогексиламинная соль, 2-(2,4-динитрофенил)меркаптобензотиазол и 2-(2,6-диэтил-4-морфолинтио)бензотиазол. В качестве ускорителя вулканизации на основе тиурамов можно применять такие соединения на основе тиурамов, как ТМТД (тетраметилтиурамдисульфид), тетраэтилтиурамдисульфид, тетраметилтиураммоносульфид, дипентаметилентиурамдисульфид, дипентаметилентиураммоносульфид, дипентаметилентиурамтетрасульфид, дипентаметилентиурамгексасульфид, тетрабутилтиурамдисульфид и пентаметилентиурамтетрасульфид. В качестве ускорителя вулканизации на основе тиомочевины можно применять такие соединения тиомочевины, как тиокарбамид, диэтилтиомочевина, дибутилтиомочевина, триметилтиомочевина и диортотолилтиомочевина. В качестве ускорителя вулканизации на основе гуанидина можно применять такие соединения на основе гуанидина, как дифенилгуанидин, диортотолилгуанидин, трифенилгуанидин, ортотолилбигуанидин и дифенилгуанидинфталат. В качестве ускорителя вулканизации на основе дитиокарбаминовой кислоты можно применять такие соединения на основе дитиокарбаминовой кислоты, как этилфенилдитиокарбамат цинка, бутилфенилдитиокарбамат цинка, диметилдитиокарбамат натрия, диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дибутилдитиокарбамат цинка, диамилдитиокарбамат цинка, дипропилдитиокарбамат цинка, комплексная соль пентаметилендитиокарбамата цинка и пиперидина, гексадецилизопропилдитиокарбамат (или октадецилизопропилдитиокарбамат) цинка, дибензилдитиокарбамат цинка, диэтилдитиокарбамат натрия, соль пентаметилендитиокарбаминовой кислоты и пиперидина, диметилдитиокарбамат селена, диэтилдитиокарбамат теллура и диамилдитиокарбамат кадмия. В качестве ускорителя вулканизации на основе альдегидамина или на основе альдегидаммиака можно применять такие соединения на основе на основе альдегидамина или на основе альдегидаммиака, как продукт реакции ацетальдегида и анилина, продукт конденсации бутилальдегида и анилина, гексаметилентетрамин и продукт реакции ацетальдегида и аммиака. В качестве ускорителя вулканизации на основе имидазолина можно применять такие соединения на основе имидазолина, как 2-меркаптоимидазолин. В качестве ускорителя вулканизации на основе ксантатов можно применять такие соединения на основе ксантатов, как дибутилксантогенат цинка. Такие ускорители вулканизации можно применять по отдельности или в сочетании.

В качестве вспомогательного ускорителя вулканизации можно применять такие вещества, как, например, оксид цинка и стеариновая кислота.

В качестве антиоксиданта можно применять путем соответствующего выбора такие вещества, как антиоксиданты на основе амина, антиоксиданты на основе фенола, антиоксиданты на основе имидазола и карбаматы металлов.

Примеры масла включают такие вещества, как технологическое масло, растительное масло и их смесь. Примеры технологического масла включают такие масла, как технологическое масло на основе парафина, технологическое масло на основе нафтена и технологическое масло на основе ароматических углеводородов. Примеры растительного масла включают такие масла, как касторовое масло, хлопковое масло, льняное масло, рапсовое масло, соевое масло, пальмовое масло, кокосовое масло, арахисовое масло, хвойное масло, хвойная смола, таловое масло, кукурузное масло, рисовое масло, сафлоровое масло, кунжутное масло, оливковое масло, подсолнечное масло, косточковое пальмовое масло, масло камелии, масло жожобы, масло австралийского ореха, сафлоровое масло и масло павловнии.

Предпочтительно резиновая смесь для боковины по настоящему изобретению после сшивания имеет твердость, составляющую 50 единиц по шкале А твердомера или менее. Это связано с тем, что когда твердость превышает 50 единиц по шкале А твердомера, резина боковины становится настолько твердой, что ухудшается стойкость пневматической шины к росту трещин при изгибе. Более предпочтительно, твердость составляет 48 единиц по шкале А твердомера или менее. С другой стороны, предпочтительно, твердость составляет 40 единиц по шкале А твердомера или более, более предпочтительно, 42 единицы по шкале А твердомера или более, а особенно предпочтительно, 45 единиц по шкале А твердомера или более, поскольку, когда твердость составляет менее 40 единиц по шкале А твердомера, ухудшается износостойкость пневматической шины.

Здесь следует отметить, что твердость по шкале А твердомера представляет собой значение, измеренное согласно японскому промышленному стандарту JIS K6253.

Настоящее изобретение также обеспечивает пневматическую шину, снабженную резиной боковины, выполненной с применением вышеупомянутой резиновой смеси для боковины по настоящему изобретению. Здесь Фиг.1 представляет собой сечение, на котором показана левая половина пневматической шины согласно настоящему изобретению. Пневматическая шина 1 снабжена протектором 2, парой боковин 3, проходящих внутрь в радиальном направлении шины от обоих концов протектора 2, и бортом 4, расположенным на внутреннем конце каждой боковины 3. Кроме того, обеспечен каркас 6, проходящий между бортами 4, 4, и в то же время, с внешней стороны этого каркаса 6 и в протекторе 2 дополнительно расположен брекерный пояс 7, оказывающий стягивающее действие для усиления протектора 2.

Каркас 6 образован по меньшей мере одним слоем каркаса, имеющим корд каркаса, расположенный под углом, например, от 70 до 90° относительно экватора СО шины. Данный слой каркаса проходит от протектора 2 до бортового кольца 5 борта 4 через боковину 3 и далее проходит вокруг бортового кольца 5, где слой каркаса загнут назад от внутренней стороны к внешней стороне относительно направления оси шины, что обеспечивает его фиксацию.

Брекерный пояс 7 образован по меньшей мере двумя слоями брекера, имеющими брекерные корды, расположенные, например, под углом 40° или менее относительно экватора СО шины. Слои брекера расположены друг над другом таким образом, что в каждом слое брекера брекерные корды направлены в различных направлениях. Если требуется, по меньшей мере с внешней стороны брекерного пояса 7 можно обеспечить бандаж (не показан) для предотвращения отслаивания обоих краев брекерного пояса 7. В таком случае бандаж образован непрерывным слоем с кордом из органического низкомодульного волокна, намотанным по спирали почти параллельно экватору СО шины.

Кроме того, в борте 4 расположена резина 8 наполнителя борта, проходящая от бортового кольца 5 шины наружу в радиальном направлении, и в то же время обеспечена резина 9 внутреннего вкладыша рядом с внутренней поверхностью каркаса 6 для образования внутренней поверхности шины. Внешняя поверхность каркаса 6 защищена резиной 4G обжимной части и резиной 3G боковины. Резиновая смесь для боковины по настоящему изобретению представляет собой продукт, пригодный для применения в качестве резины 3G боковины.

Хотя на Фиг.1 изображена пневматическая шина для легковых автомобилей, настоящее изобретение не ограничено этим и обеспечивает пневматические шины, которые применяют для транспортных средств различных типов, таких как легковые автомобили, грузовые автомобили, автобусы и автомобили большой грузоподъемности.

Пневматическую шину по настоящему изобретению производят традиционным способом с применением резиновой смеси для боковины по настоящему изобретению. А именно, смешивают резиновую смесь для боковины, в которой содержатся вышеупомянутые основные компоненты и другие вещества для приготовления смеси, которые добавляют, если требуется. Затем ее экструдируют и обрабатывают в соответствии с формой резины боковины шины в невулканизированном состоянии и формуют на формовочной машине для шин обычным способом с получением невулканизированной шины. Пневматическую шину по настоящему изобретению можно получить путем горячего прессования указанной невулканизированной шины в вулканизаторе.

В пневматической шине по настоящему изобретению резина боковины содержит пониженное количество компонентов, полученных из нефти; значительное внимание уделено экономии ресурсов и защите окружающей среды, и в то же время в качестве резины боковины применяют резиновую смесь, имеющую как пониженное значение tg δ, так и удовлетворительные прочность на разрыв и удлинение при разрыве. Поэтому согласно настоящему изобретению, можно обеспечить шину, которая является безвредной для окружающей среды "экологической шиной" и которая в то же время снижает расход топлива и обладает превосходной износостойкостью, вследствие одновременного достижения пониженного сопротивления качению и удовлетворительной стойкости к росту трещин при изгибе.

Настоящее изобретение описано более подробно ниже, с помощью примеров и сравнительных примеров, но изобретение не ограничено данными примерами.

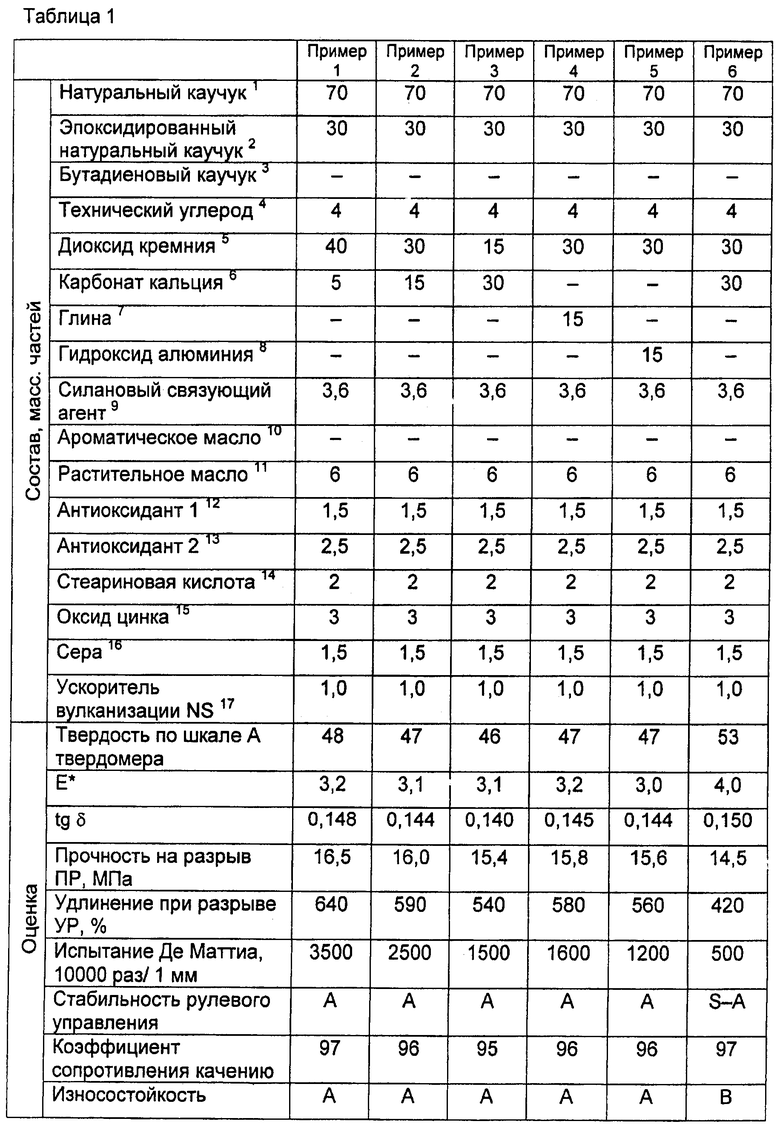

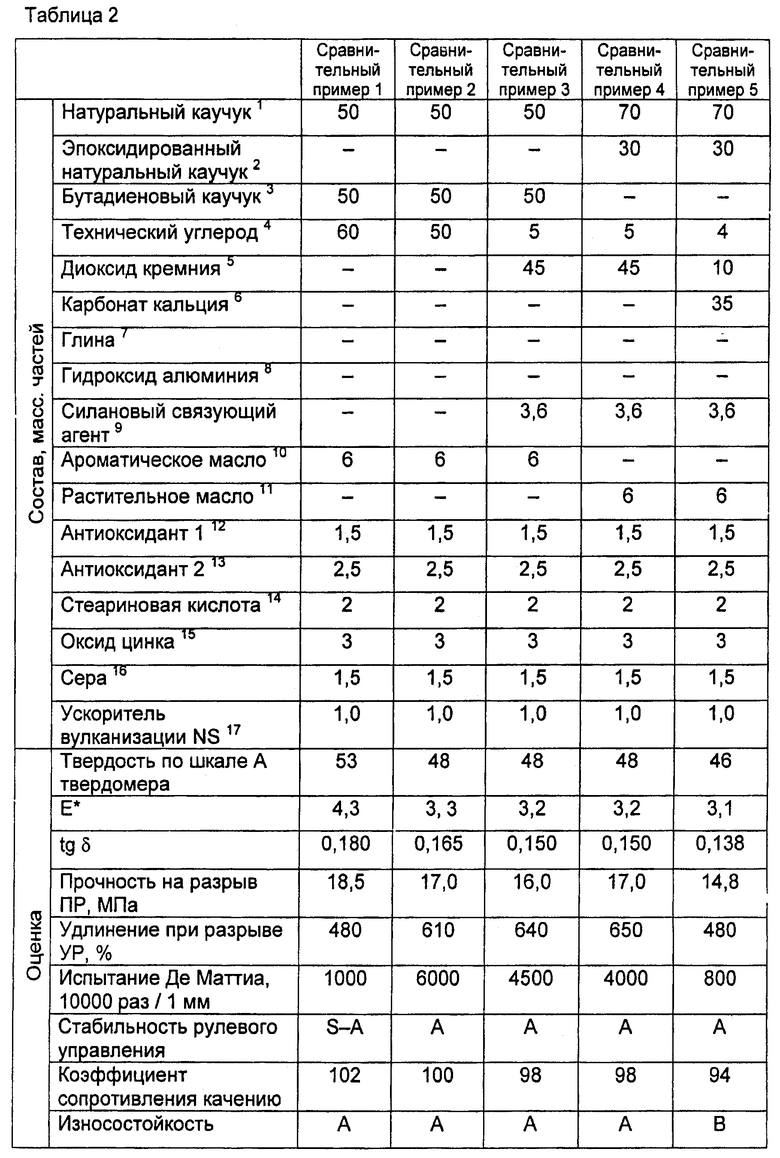

Примеры 1-6 и сравнительные примеры 1-5

Согласно составам смеси, приведенным в таблицах 1 и 2, компоненты смеси, за исключением серы и ускорителя вулканизации, смешивали при температуре приблизительно 150°С в течение 3 мин с применением смесителя Бенбери. Затем в полученные смешанные материалы добавляли серу и ускоритель вулканизации в количестве, приведенном в таблицах 1 и 2, и смешивали при температуре приблизительно 80°С в течение 5 мин с применением двуосных открытых валков с получением невулканизированных резиновых смесей, имеющих составы согласно примерам и сравнительным примерам.

Невулканизированные резиновые смеси, полученные как описано выше, экструдировали с получением невулканизированных резиновых листов заданной толщины, которые затем вулканизировали при 175°С в течение 10 мин с получением вулканизированных резиновых листов.

С другой стороны, невулканизированные резиновые смеси, полученные как описано выше, экструдировали в форме боковины, а затем соединяли с другими элементами для образования шин, которые затем вулканизировали при температуре 150°С и давлении 25 кгс/см2 (2,45 МПа) в течение 35 мин в формовочной машине для шин с получением шин для испытаний (размер: 195/65R15).

Оценка свойств резины

Твердость по шкале А твердомера

Для вулканизированных резиновых листов, приготовленных описанным выше способом, измеряли твердость по шкале А твердомера при комнатной температуре согласно японскому промышленному стандарту JIS K6253.

Е* (комплексный модуль), tg δ (тангенс угла потерь)

Для образцов, имеющих размер 4,0 мм × 2,0 мм × 40 мм, вырезанных из вулканизированных резиновых листов, приготовленных описанным выше способом, измеряли Е* (единицы: МПа) и tg δ с применением спектрометра для определения вязкоупругих свойств производства Iwamoto Corporation при следующих условиях: температура 70°С, начальная деформация 10% и динамическая деформация 2%.

Прочность на разрыв ПР, удлинение при разрыве УР

Для образцов гантелевидного типа №3, вырезанных из вулканизированных резиновых листов, приготовленных описанным выше способом, измеряли прочность на разрыв ПР (МПа) и удлинение при разрыве УР (%) при комнатной температуре согласно японскому промышленному стандарту JIS K6251.

Испытание на многократный изгиб методом Де Маттиа

Для образцов, имеющих длину 140-155 мм и ширину 25±0,1 мм, вырезанных из вулканизированных резиновых листов, приготовленных описанным выше способом, измеряли скорость роста трещин при изгибе с применением машины Де Маттиа для испытания на многократный изгиб путем изменения соотношения деформаций согласно японскому промышленному стандарту JIS K6260. Результаты измерений выражены как число сгибаний ×10000 (раз), до тех пор пока трещина не вырастет до 1 мм. Чем выше данное значение, тем лучше стойкость к росту трещин при изгибе.

Оценка шины

Характеристики стабильности рулевого управления

Шины для испытаний, изготовленные описанным выше способом, устанавливали на автомобиль Toyota Corolla, и проводили испытание характеристик стабильности рулевого управления при реальной езде на трассе для испытаний шин Sumitomo Rubber Industries, Ltd. Водитель-испытатель осуществлял сенсорную оценку, и результат оценивали согласно следующим критериям.

S: Реакция на рулевом колесе приемлемая и обеспечивает мягкую езду.

А: Как реакция на рулевом колесе, так и комфорт во время движения находятся вблизи нижних допустимых пределов.

В: Как реакция на рулевом колесе, так и комфорт во время движения находятся за пределами допустимых уровней.

Коэффициент сопротивления качению

Для шин для испытаний, изготовленных описанным выше способом, измеряли сопротивление качению с применением устройства для измерения сопротивления качению. Сопротивление качению представлено как коэффициент относительно сопротивления качению сравнительного примера 2, принятого за 100, согласно следующему уравнению: коэффициент сопротивления качению = (сопротивление качению примера или сравнительного примера)/(сопротивление качению сравнительного примера 2) × 100. Чем меньше данный коэффициент, тем меньше сопротивление качению и тем более благоприятным он является для снижения расхода топлива.

Износостойкость

Шину для испытаний, изготовленную описанным выше способом, прогоняли 30000 км на барабане с применением барабанной испытательной установки, а затем шину разбирали. Состояние повреждения боковины наблюдали визуально, а результат оценивали согласно следующим критериям.

А: Боковина шины не повреждена.

В: Боковина шины повреждена.

Как показано в таблицах 1 и 2, в примерах 1-6, согласно составу резиновой смеси для боковины по настоящему изобретению, выявлен эффект снижения сопротивления качению, вследствие снижения tg δ, по сравнению со сравнительными примерами 1 и 2, в которых резиновая смесь не содержит другого неорганического наполнителя, кроме технического углерода, и сравнительными примерами 3 и 4, в которых резиновая смесь не содержит другого неорганического наполнителя, кроме технического углерода и диоксида кремния. Также было обнаружено, что прочность на разрыв и удлинение при разрыве были выше, чем в сравнительном примере 5, в котором резиновая смесь содержала значительное количество карбоната кальция, а стойкость к росту трещин при изгибе и износостойкость шины были вполне удовлетворительными.

Приведенные выше результаты показывают, что согласно настоящему изобретению можно достичь как низкого сопротивления качению, так и удовлетворительной стойкости к росту трещин при изгибе, при одновременном снижении применяемого количества сырья, полученного из нефти.

Резиновую смесь для боковины по настоящему изобретению можно применять соответствующим образом для боковин пневматических шин для различных применений, таких как легковые автомобили, грузовые автомобили, автобусы и автомобили большой грузоподъемности. Пневматическую шину по настоящему изобретению можно использовать соответствующим образом для вышеупомянутых различных применений.

Следует понимать, что показанные здесь воплощения и примеры являются ограничивающими и приведены только для иллюстрации. Подразумевается, что объем настоящего изобретения включает не только представленное выше описание, но и все смысловые эквиваленты формулы изобретения и все модификации в пределах эквивалентности формулы изобретения.

Изобретение относится к резиновой смеси для боковины и к пневматической шине, снабженной резиной боковины, выполненной с применением данной резиновой смеси для боковины. Резиновая смесь включает 100 мас. частей каучукового компонента, от 1 до 4 мас. частей технического углерода, от 10 до 40 мас. частей диоксида кремния и от 5 до 30 мас. частей неорганического наполняющего компонента. Наполняющий компонент состоит из по меньшей мере одного неорганического наполнителя, выбранного из группы, состоящей из глины, серицита, талька, гидроксида алюминия, карбоната магния и слюды. Причем указанный каучуковый компонент состоит из натурального каучука и эпоксидированного натурального каучука. Содержание указанного натурального каучука в указанном каучуковом компоненте составляет от 60 до 70 мас.%. Твердость после сшивания составляет 50 единиц по шкале А твердомера или менее. В данной резиновой смеси снижено содержание сырья, полученного из нефти. При применении данной резиновой смеси достигается понижение расхода топлива, вследствие низкого сопротивления качению, и данная резиновая смесь имеет удовлетворительную стойкость к росту трещин при изгибе. 2 н.п. ф-лы, 1 ил., 2 табл., 6 пр.

1. Резиновая смесь для боковины, включающая 100 мас. ч. каучукового компонента, от 1 до 4 мас. ч. технического углерода, от 10 до 40 мас. ч. диоксида кремния и от 5 до 30 мас. ч. неорганического наполняющего компонента, состоящего из по меньшей мере одного неорганического наполнителя, выбранного из группы, состоящей из глины, серицита, талька, гидроксида алюминия, карбоната магния и слюды, причем указанный каучуковый компонент состоит из натурального каучука и эпоксидированного натурального каучука, содержание указанного натурального каучука в указанном каучуковом компоненте составляет от 60 до 70 мас.%, и твердость после сшивания составляет 50 единиц по шкале А твердомера или менее.

2. Пневматическая шина, включающая резину боковины, выполненную с применением резиновой смеси для боковины по п.1.

| US 20060183840 А1, 17.08.2006 | |||

| JP 2006089526 А1, 06.04.2006 | |||

| ЭЛАСТОМЕРНЫЕ СМЕСИ НА ИЗОБУТИЛЕНОВОЙ ОСНОВЕ | 2001 |

|

RU2266932C2 |

| ПРОТЕКТОР ПНЕВМАТИЧЕСКОЙ ШИНЫ, ВКЛЮЧАЮЩИЙ ПОЛУЧАЕМЫЙ В ЭМУЛЬСИИ СОПОЛИМЕР СТИРОЛА И БУТАДИЕНА | 2001 |

|

RU2250834C2 |

| IP 2004026862 А1, 29.01.2004. | |||

Авторы

Даты

2013-01-20—Публикация

2008-03-07—Подача