Область техники

Настоящее изобретение относится к резиновой смеси, используемой в шинах, и более конкретно, относится к резиновой смеси для обжимной части и резиновой смеси для наполнителя борта для применения в пневматических шинах. Более того, настоящее изобретение также относится к пневматической шине, снабженной резиной обжимной части или резиной наполнителя борта, состоящей из этой резиновой смеси.

Уровень техники

Резину обжимной части размещают на участке трения об обод пневматической шины. Резина обжимной части предназначена для передачи движущей силы от обода к шине в ходе движения автомобиля и для выдерживания нагрузки на шину. Следовательно, необходимо, чтобы резина обжимной части обладала высокой твердостью и повышенной стойкостью к тепловому старению. Более того, чтобы снизить абразивный износ, возникающий из-за фрикционного контакта с ободом, вызываемого повторяющейся деформацией шины в ходе движения, также необходимо, чтобы резина обжимной части обладала заданным сопротивлением абразивному износу. Более того, так как физические свойства, такие как жесткость, твердость и механическая прочность резины обжимной части оказывают большое влияние на характеристики стабильности вождения в ходе движения, данные свойства необходимо обеспечивать в соответствующих диапазонах.

В последние годы, наряду с потребностью в улучшении эксплуатационных характеристик автомобилей, также существует настоятельная потребность в шинах с высокой стабильностью вождения. Чтобы получить шину с высокой стабильностью вождения, необходимо улучшить жесткость резины наполнителя борта. Традиционно, чтобы улучшить жесткость резины наполнителя борта, в резиновую смесь для наполнителя борта вводят большое количество сажи.

Добавление большого количества сажи является эффективным для получения наполнителя борта с высокой жесткостью; однако, это вызывает проблемы, связанные с тем, что в ходе движения автомобиля в шине легко выделяется теплота. Когда происходит тепловыделение, снижается сопротивление усталости шины, что ухудшает долговечность, и возрастает сопротивление качению шины вследствие увеличения тангенса угла потерь (tanδ) шины, что приводит к увеличению расхода топлива.

С другой стороны, в последние годы проблемам охраны окружающей среды придают большое значение, и контроль за выбросами СО2 ужесточается. Более того, нефтяные ресурсы ограничены, и существует вероятность того, что поставка материалов, получаемых из нефтяных ресурсов, таких как сажа, может стать затруднительной в будущем, и в то же время, прогнозируется резкий рост цен на нефть, вследствие снижения запасов год от года. Следовательно, существует настоятельная потребность в замене материалов, получаемых из нефтяных ресурсов, на материалы, получаемые из источников, отличных от нефтяных.

В настоящее время половина или более всей массы каждой промышленно выпускаемой шины, в основном состоит из материалов, получаемых из нефтяных ресурсов. Например, так как обычно шина для легковых автомобилей содержит приблизительно 20 масс.% синтетического каучука, приблизительно 20 масс.% сажи, мягчителя и синтетического наполнителя, приблизительно 50 масс.% или более всей шины состоит из материалов, получаемых из нефтяных ресурсов. Следовательно, существует большая потребность в разработке резины для шин, получаемой с использованием материалов, получаемых из природных ресурсов, и удовлетворяющей требуемым свойствам, которые являются такими же или превосходят свойства резины для шин, изготовленной с использованием материалов, получаемых из нефтяных ресурсов.

В опубликованном патенте Японии №2003-64222 (патентный документ 1) предложена резиновая смесь, содержащая от 5 до 150 масс.ч. неорганического наполнителя, от 0 до 30 масс.ч. силанового связующего агента и от 5 до 100 масс.ч. растительного жира и масла с йодным числом 130 или менее на 100 масс.ч. каучука на основе диена, чтобы снизить сопротивление качению.

Для получения резиновой смеси для протектора и пневматической шины, в которой можно значительно улучшить характеристику сцепления шины с мокрым дорожным покрытием без ухудшения сопротивления абразивному износу и сопротивления качению, в опубликованном патенте Японии №2002-105245 (патентный документ 2) предложена резиновая смесь для протектора, состоящая из (А) 100 масс.ч. каучукового компонента, включающего каучук на основе диена или смесь натурального каучука и каучука на основе диена, включающую по меньшей мере 20 масс.% бутадиен-стирольного каучука, (В) от 5 до 50 масс.ч. глины, (С) 5 масс.ч. или более диоксида кремния с удельной площадью поверхности, измеренной из адсорбции азота, от 100 до 300 м2/г и (D) 1 масс.ч. или более сажи с удельной площадью поверхности, измеренной из адсорбции азота, от 70 до 300 м2/г, причем общее количество (В) глины и (С) диоксида кремния составляет 30 масс.ч. или более, а общее количество (В) глины, (С) диоксида кремния и (D) сажи составляет 100 масс.ч. или более.

Для обеспечения резиновой смеси для основы протектора, которая позволяет снизить потребление топлива автомобилем в ходе движения, и шины, полученной с использованием данной резиновой смеси, в опубликованном патенте Японии №2005-2287 (патентный документ 3) предложена резиновая смесь для основы протектора, содержащая от 1 до 20 масс.ч. композиционного материала, состоящего из крахмала и пластификатора, на 100 масс.ч. каучукового компонента, состоящего из натурального каучука и бутадиенового каучука.

Для обеспечения резиновой смеси для боковины, которая позволяет снизить потребление топлива автомобилем в ходе движения, и шины, полученной с использованием данной резиновой смеси, в опубликованном патенте Японии №2005-53944 (патентный документ 4) предложена резиновая смесь для боковины, содержащая от 1 до 20 масс.ч. композиционного материала, состоящего из крахмала и пластификатора, на 100 масс.ч. каучукового компонента, состоящего из натурального каучука и/или изопренового каучука, а также бутадиенового каучука.

Для обеспечения резиновой смеси для шины, которая может поддерживать эксплуатационные характеристики для элементов шины, такие как сопротивление проникновению воздуха, сопротивление разрушению при многократном изгибе и надлежащую твердость, а также обладает улучшенной обрабатываемостью, и шины, полученной с использованием данной резиновой смеси, в опубликованном патенте Японии №2006-89526 (патентный документ 5) предложена резиновая смесь для шины, содержащая 30 масс.ч. или более диоксида кремния, от 5 до 15 масс.ч. карбоната кальция и 5 масс.ч. или менее сажи на 100 масс.ч. каучукового компонента, состоящего из натурального каучука и/или материала, полученного его модифицированием.

Для обеспечения резиновой смеси для брекера, которая обладает хорошо сбалансированными характеристиками, такими как жесткость, термостойкость, адгезионная способность, адгезионная способность в условиях влажности и повышенной температуры и характеристика удлинения, и шины, полученной с использованием данной резиновой смеси, в качестве слоя брекера или слоя брекерного пояса, в опубликованном патенте Японии №2002-338734 (патентный документ 6) предложена резиновая смесь для брекера, содержащая от 55 до 65 масс.ч. сажи, от 5 до 15 масс.ч. диоксида кремния, от 3,5 до 4,5 масс.ч. серы, 0,08 масс.ч. или более кобальта, а также смолу на основе резорцина и донор метилена, на 100 масс.ч. каучукового компонента, в основном состоящего из натурального каучука и/или изопренового каучука.

Однако указанные выше смеси известного уровня техники не могут обеспечить резиновую смесь для обжимной части, в которой можно снизить используемое количество материалов, получаемых из нефтяных ресурсов, и которая обладает улучшенными свойствами трещиностойкости и обрабатываемости в процессе получения, при низком тепловыделении, а также резиновую смесь для наполнителя борта, обладающую высокой жесткостью и низким тепловыделением, а также улучшенной обрабатываемостью в процессе получения, и пневматическую шину, получаемую с использованием этих смесей.

Патентный документ 1: опубликованный патент Японии №2003-64222

Патентный документ 2: опубликованный патент Японии №2002-105245

Патентный документ 3: опубликованный патент Японии №2005-2287

Патентный документ 4: опубликованный патент Японии №2005-53944

Патентный документ 5: опубликованный патент Японии №2006-89526

Патентный документ 6: опубликованный патент Японии №2002-338734

Сущность изобретения

Задачи, решаемые изобретением

Настоящее изобретение предложено для решения вышеупомянутых проблем, и целью изобретения является обеспечение резиновой смеси для шины, в которой можно снизить используемое количество материалов, получаемых из нефтяных ресурсов, принимая во внимание рациональное использование энергетических ресурсов и защиту окружающей среды в достаточном объеме, и если резиновую смесь используют для резины обжимной части и для резины наполнителя борта, она демонстрирует улучшенные эксплуатационные характеристики и удовлетворяет требованиям для характеристик соответствующих элементов.

Другой целью настоящего изобретения является обеспечение пневматической шины, снабженной резиной обжимной части или резиной наполнителя борта, состоящими из вышеупомянутой резиновой смеси.

Средства решения задач изобретения

Резиновая смесь для шины согласно настоящему изобретению содержит каучуковый компонент, включающий натуральный каучуковый компонент, состоящий по меньшей мере либо из натурального каучука (НК), или из эпоксидированного натурального каучука (ЭНК), и неорганический наполнитель, содержащий по меньшей мере диоксид кремния. Резиновая смесь для шины согласно настоящему изобретению пригодна для изготовления резины обжимной части и резины наполнителя борта шины.

Когда резиновую смесь для шины согласно настоящему изобретению используют в качестве резиновой смеси, предназначенной для изготовления резины обжимной части (здесь и далее, называемой резиновой смесью для обжимной части), каучуковый компонент состоит из натурального каучукового компонента, содержание неорганического наполнителя в смеси предпочтительно составляет от 50 до 80 масс.ч. на 100 масс.ч. каучукового компонента и содержание сажи в смеси предпочтительно составляет от 2 до 5 масс.ч. на 100 масс.ч. каучукового компонента.

В резиновой смеси для обжимной части согласно настоящему изобретению неорганический наполнитель может состоять по меньшей мере из одного материала, выбранного из группы, состоящей из карбоната кальция, гидроксида алюминия, глины, слюды и оксида магния, и диоксида кремния, и в этом случае общее содержание карбоната кальция, гидроксида алюминия, глины, слюды и оксида магния предпочтительно составляет 20 масс.ч. или более на 100 масс.ч. каучукового компонента,

В резиновой смеси для обжимной части согласно настоящему изобретению неорганический наполнитель может состоять из диоксида кремния.

Когда резиновую смесь для шины согласно настоящему изобретению используют в качестве резиновой смеси, предназначенной для получения резины для наполнителя борта (здесь и далее называемой резиновой смесью для наполнителя борта), неорганический наполнитель содержит по меньшей мере диоксид кремния и глину, и содержание глины составляет от 5 до 40 масс.ч. на 100 масс.ч. каучукового компонента, причем общее содержание диоксида кремния и глины составляет 65 масс.ч. или более на 100 масс.ч. каучукового компонента.

Резиновая смесь для наполнителя борта согласно настоящему изобретению может дополнительно включать сажу. Содержание сажи составляет 5 масс.ч. или менее на 100 масс.ч. каучукового компонента.

В резиновой смеси для наполнителя борта согласно настоящему изобретению содержание неорганического наполнителя составляет 70 масс.ч. или более на 100 масс.ч. каучукового компонента.

В резиновой смеси для наполнителя борта согласно настоящему изобретению каучуковый компонент предпочтительно состоит из натурального каучукового компонента.

Твердость резиновой смеси для наполнителя борта согласно настоящему изобретению, измеренная с помощью дюрометра, предпочтительно составляет от 70 до 95.

Более того, в настоящем изобретении обеспечивают пневматическую шину, снабженную резиной обжимной части или резиной наполнителя борта, состоящей из вышеуказанной резиновой смеси для шины.

Технические эффекты изобретения

Настоящее изобретение позволяет получить резиновую смесь для шины, в которой можно снизить используемое количество материалов, получаемых из нефтяных ресурсов, принимая во внимание рациональное использование энергетических ресурсов и защиту окружающей среды в достаточном объеме, и когда резиновую смесь используют любого из элементов, включающих резину обжимной части и резину наполнителя борта, она демонстрирует улучшенные эксплуатационные характеристики и удовлетворяет требованиям для свойств соответствующих элементов, а также настоящее изобретение обеспечивает пневматическую шину, снабженную резиной обжимной части или резиной наполнителя борта, состоящей из вышеуказанной резиновой смеси.

Краткое описание чертежей

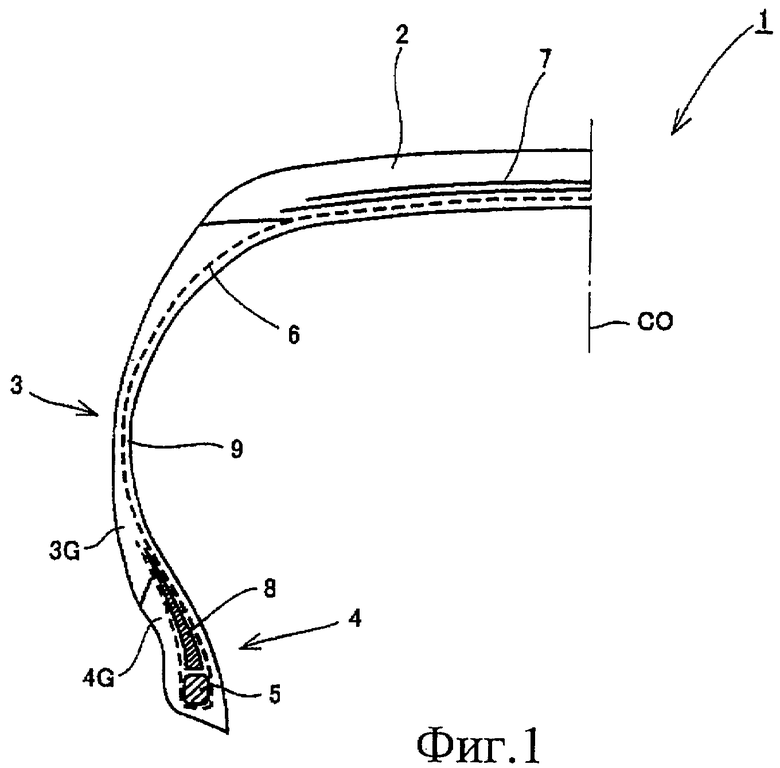

На Фиг.1 представлено поперечное сечение левой половины пневматической шины в соответствии с изобретением.

Описание обозначений

1 - шина, 2 - протектор, 3 - боковина, 4 - борт, 5 - бортовое кольцо, 6 - каркас, 7 - брекерный пояс, 8 - резина наполнителя борта, 9 - резина внутренней прокладки, 3G - резина боковины, 4G - резина обжимной части.

Лучшие способы реализации изобретения

Резиновая смесь для шины согласно настоящему изобретению содержит каучуковый компонент, включающий натуральный каучуковый компонент, состоящий по меньшей мере либо из натурального каучука (НК), или из эпоксидированного натурального каучука (ЭНК), и неорганический наполнитель, содержащий по меньшей мере диоксид кремния. Резиновую смесь для шины согласно настоящему изобретению предпочтительно используют в качестве резиновой смеси для обжимной части и в качестве резиновой смеси для наполнителя борта. Ниже представлено подробное описание этих резиновых смесей.

Резиновая смесь для обжимной части

В резиновой смеси для обжимной части в качестве каучукового компонента применяют натуральный каучуковый компонент, состоящий по меньшей мере либо из натурального каучука, или из эпоксидированного натурального каучука, и количество добавляемой в смесь сажи снижено, так что используемое количество материалов, получаемых из нефтяных ресурсов, может быть снижено. Более того, путем применения указанного каучукового компонента и небольшого количества сажи улучшают обрабатываемость в процессе получения. В настоящем изобретении путем применения резиновой смеси для обжимной части с небольшим количеством сажи становится возможным снизить тепловыделение пневматической шины. С другой стороны, в настоящем изобретении, так как количество добавляемого в смесь неорганического наполнителя устанавливают в заданном диапазоне, можно получить повышенную трещиностойкость с наполнителями, отличными от сажи. Настоящее изобретение позволяет снизить используемое количество материалов, получаемых из нефтяных ресурсов, а также обеспечить резиновую смесь для обжимной части, обладающую низким тепловыделением и улучшенной обрабатываемостью в процессе получения.

Каучуковый компонент

Натуральный каучуковый компонент, используемый в настоящем изобретении, состоит по меньшей мере либо из натурального каучука (НК), или эпоксидированного натурального каучука (ЭНК). Это означает, что поскольку в настоящем изобретении не используют синтетический каучук, получаемый из нефтяных ресурсов, возможно снизить используемое количество материалов, получаемых из нефтяных ресурсов.

Что касается натурального каучука (НК), можно использовать любой натуральный каучук, традиционно используемый в резиновой промышленности, и например, могут быть использованы натуральные каучуки таких марок, как RSS#3 и TSR.

Эпоксидированный натуральный каучук (ЭНК) является одним из видов модифицированного натурального каучука, в котором ненасыщенные двойные связи натурального каучука (НК) эпоксидированы, и благодаря эпоксигруппам, которые являются полярными группами, сила сцепления молекул увеличена. По этой причине он имеет температуру (Tg) стеклования выше, чем температура стеклования натурального каучука, и обладает повышенной механической прочностью, сопротивлением абразивного износа и сопротивлением проникновению воздуха. В частности, когда диоксид кремния добавляют в резиновую смесь, становится возможным обеспечить механическую прочность и сопротивление абразивному износу на том же уровне, что у резиновой смеси, содержащей сажу, вследствие взаимодействия между силанольной группой на поверхности диоксида кремния и эпоксигруппой эпоксидированного натурального каучука.

Что касается эпоксидированного натурального каучука (ЭНК), можно использовать промышленно выпускаемые продукты или продукты, полученные эпоксидированием натурального каучука (НК). Способ эпоксидирования натурального каучука (НК) не ограничен особым образом, например, можно использовать хлоргидриновый способ, способ прямого окисления, способ с использованием перекиси водорода, алкилгидропероксидный способ и пероксидный способ. В качестве пероксидного способа, например, можно использовать способ, в котором, например, эмульсию из натурального каучука приводят во взаимодействие с органической перкислотой, такой как уксусная перкислота и муравьиная перкислота, которая служит в качестве эпоксидирующего агента.

Степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 5 мольн.% или более, более предпочтительно, 10 мольн.% или более. В настоящем описании степень эпоксидирования означает отношение числа эпоксидированных двойных связей к общему числу двойных связей в натуральном каучуке перед эпоксидированием, и эту степень определяют, например, используя титриметрический анализ и анализ методом ядерного магнитного резонанса (ЯМР). Когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) составляет менее 5 мол.%, так как температура стеклования низкая, и следовательно, твердость резины резиновой смеси для обжимной части понижена, пневматическая шина, полученная с использованием резиновой смеси для обжимной части, имеет пониженные характеристики долговечности и сопротивления усталости. Более того, степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 65 мольн.% или менее, более предпочтительно, 60 мольн.% или менее. Когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) превосходит 65 мольн.%, резиновая смесь для обжимной части становится слишком твердой, что снижает механическую прочность.

В качестве эпоксидированного натурального каучука (ЭНК) обычно можно использовать эпоксидированный натуральный каучук со степенью эпоксидирования 25 мольн.% или эпоксидированный натуральный каучук со степенью эпоксидирования 50 мольн.%.

Содержание натурального каучука (НК) в натуральном каучуковом компоненте предпочтительно составляет 10 масс.% или более. Когда содержание натурального каучука (НК) составляет менее 50 масс.%, механическая прочность резиновой смеси для обжимной части снижается. Содержание натурального каучука (НК) предпочтительно составляет 30 масс.% или более, более предпочтительно, 40 масс.% или более. Более того, содержание натурального каучука (НК) в натуральном каучуковом компоненте предпочтительно составляет 90 масс.% или менее. Когда содержание натурального каучука (НК) превышает 90 масс.%, прочность на разрыв резиновой смеси для обжимной части снижается. Содержание натурального каучука (НК) предпочтительно составляет 80 масс.% или менее.

Содержание эпоксидированного натурального каучука (ЭНК) в натуральном каучуковом компоненте предпочтительно составляет 10 масс.% или более, более предпочтительно, 20 масс.% или более. Когда содержание эпоксидированного натурального каучука (ЭНК) составляет менее 10 масс.%, прочность на растяжение снижается. Содержание эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 20 масс.% или более, более предпочтительно, 30 масс.% или более. Более того, содержание эпоксидированного натурального каучука (ЭНК) в натуральном каучуковом компоненте предпочтительно составляет 70 масс.% или менее. Когда содержание эпоксидированного натурального каучука (ЭНК) превосходит 70 масс.%, так как твердость резины становится слишком большой, механическая прочность резиновой смеси для обжимной части снижается. Содержание эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 60 масс.% или менее.

Неорганический наполнитель

В резиновой смеси для обжимной части согласно настоящему изобретению содержание неорганического наполнителя предпочтительно составляет от 50 до 80 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание неорганического наполнителя составляет менее 50 масс.ч. на 100 масс.ч. каучукового компонента, невозможно получить заданную трещиностойкость, а когда содержание превосходит 80 масс.ч., ухудшается обрабатываемость. Содержание неорганического наполнителя предпочтительно составляет 55 масс.ч. или более, более предпочтительно, 60 масс.ч. или более, и также предпочтительно составляет 75 масс.ч. или менее, более предпочтительно, 70 масс.ч. или менее.

Неорганический наполнитель содержит диоксид кремния. Таким образом, так как количество используемой сажи снижают, при необходимом сохранении механической прочности резиновой смеси для обжимной части, используемое количество материалов, получаемых из нефтяных ресурсов, может быть снижено. Более того, путем применения сажи в сочетании с неорганическим наполнителем, становится возможным предотвратить ухудшение обрабатываемости, которое возникает, когда используют большое количество диоксида кремния.

Содержание диоксида кремния предпочтительно составляет от 25 до 70 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание диоксида кремния составляет менее 25 масс.ч., усиливающий эффект, достигаемый при добавлении диоксида кремния снижается, а когда содержание диоксида кремния превосходит 70 масс.ч., ухудшается обрабатываемость. Содержание диоксида кремния предпочтительно составляет 30 масс.ч. или более, более предпочтительно, 35 масс.ч. или более, и также предпочтительно составляет 60 масс.ч. или менее, более предпочтительно, 55 масс.ч. или менее.

Более того, когда неорганический наполнитель содержит наполнитель, отличный от диоксида кремния, содержание диоксида кремния предпочтительно составляет от 30 до 55 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание диоксида кремния составляет менее 30 масс.ч., усиливающий эффект, достигаемый при добавлении диоксида кремния снижается, а когда содержание диоксида кремния превосходит 55 масс.ч., ухудшается обрабатываемость. Содержание диоксида кремния предпочтительно составляет 35 масс.ч. или более, более предпочтительно, 40 масс.ч. или более, и также предпочтительно составляет 50 масс.ч. или менее, более предпочтительно, 45 масс.ч. или менее.

Удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет 100 м2/г или более, и в этом случае возможно обеспечить повышенную механическую прочность резиновой смеси для обжимной части. Удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет 130 м2/г или более, более предпочтительно, 150 м2/г или более. Более того, удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет 200 м2/г или менее, и в этом случае можно обеспечить улучшенную обрабатываемость. Удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет 190 м2/г или менее, более предпочтительно, 180 м2/г или менее.

Здесь удельная площадь поверхности по БЭТ может быть измерена, например, с помощью метода согласно стандарту ASTM-D-4820-93.

Диоксид кремния может быть получен мокрым или сухим способом. Предпочтительные промышленно выпускаемые продукты включают, например, Ultrazil VN3, выпускаемый Evonik Degussa Japan Co., Ltd.

Примеры наполнителя, который можно добавлять в дополнение к диоксиду кремния в качестве неорганического наполнителя, включают карбонат кальция, гидроксид алюминия, глину, слюду и оксид магния. В частности, неорганический(е) наполнитель(и), отличный(е) от диоксида кремния (здесь и далее, просто называемый(ые) «другой(ие) наполнитель(и)»), предпочтительно состоит по меньшей мере из одного материала, выбранного из группы, состоящей из карбоната кальция, гидроксида алюминия, глины, слюды и оксида магния.

Таким образом, неорганический наполнитель состоит по меньшей мере из одного материала, выбранного из группы, состоящей из карбоната кальция, гидроксида алюминия, глины, слюды и оксида магния, и диоксида кремния. В этом случае, так как любой из этих материалов, а именно карбонат кальция, гидроксид алюминия, глина, слюда, оксид магния и диоксид кремния, является материалом, отличным от материалов, получаемых из нефтяных ресурсов, становится возможным получить требуемый эффект снижения используемого количества веществ, получаемых из нефтяных ресурсов, при сохранении повышенной механической прочности.

Здесь глина, используемая в резиновой смеси для обжимной части согласно настоящему изобретению, относится к общему термину, обозначающему совокупность мелких частиц, полученных в результате разрушения или метаморфического воздействия скальных пород или минералов, и обычно относится к частицам, в основном состоящим из глинистых минералов с размером частиц 2 мкм. Здесь под глинистыми минералами обычно подразумевают кристаллические или аморфные материалы, в основном состоящие из силикатов со слоистой структурой.

Конкретные примеры глины включают сырой каолин (необожженный каолин), обожженный каолин и сырую или сухую агальматолитовую глину, а также можно использовать глину, поверхность которой обработана связующим агентом. Среди них, с точки зрения превосходной диспергируемости в каучуке, предпочтительно используют глину, поверхность которой обработана связующим агентом.

Суммарное содержание в смеси других наполнителей предпочтительно составляет 20 масс.ч. или более на 100 масс.ч. каучукового компонента. Когда суммарное содержание других наполнителей составляет менее 20 масс.ч., поскольку содержание диоксида кремния становится слишком большим, обрабатываемость снижается. Суммарное содержание в смеси других наполнителей более предпочтительно составляет 22 масс.ч. или более, более предпочтительно, 25 масс.ч. или более. С другой стороны, когда суммарное содержание в смеси других наполнителей превосходит 50 масс.ч., поскольку содержание диоксида кремния становится меньше, усиливающий эффект снижается; поэтому суммарное содержание в смеси других наполнителей предпочтительно составляет 50 масс.ч. или менее, более предпочтительно, 40 масс.ч. или менее, наиболее предпочтительно, 30 масс.ч. или менее.

Более того, содержание карбоната кальция предпочтительно составляет от 20 масс.ч. до 40 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание карбоната кальция составляет менее 20 масс.ч, так как количество добавляемого в смесь диоксида кремния возрастает, обрабатываемость снижается; с другой стороны, когда содержание карбоната кальция превосходит 40 масс.ч., так как количество добавляемого в смесь диоксида кремния снижается, усиливающий эффект снижается. Содержание карбоната кальция предпочтительно составляет 25 масс.ч. или более, и также предпочтительно составляет 35 масс.ч. или менее.

Согласно настоящему изобретению, неорганический наполнитель может состоять из диоксида кремния. В этом случае также, так как используют диоксид кремния, т.е. материал, отличный от материалов, получаемых из нефтяных ресурсов, становится возможным получить эффект снижения используемого количества материалов, получаемых из нефтяных ресурсов, при сохранении требуемой механической прочности.

Сажа

Резиновая смесь для обжимной части согласно настоящему изобретению предпочтительно содержит сажу. Содержание сажи предпочтительно составляет от 2 до 5 масс.ч. на 100 масс.ч. каучукового компонента. Когда содержание сажи на 100 масс.ч. каучукового компонента составляет менее 2 масс.ч., трещиностойкость и обрабатываемость ухудшаются; с другой стороны, когда содержание сажи превосходит 5 масс.ч., эффект снижения используемого количества материалов, получаемых из нефтяных ресурсов, уменьшается, и становится трудным обеспечить низкое тепловыделение. Содержание сажи предпочтительно составляет 3 масс.ч. или более, и также предпочтительно составляет 4 масс.ч. или менее.

Удельная площадь поверхности сажи по адсорбции йода предпочтительно составляет 30 г/кг или более, и в этом случае возможно обеспечить повышенную механическую прочность резиновой смеси для обжимной части. Удельная площадь поверхности сажи по адсорбции йода более предпочтительно составляет 40 г/кг или более, наиболее предпочтительно, 70 г/кг или более. Более того, удельная площадь поверхности сажи по адсорбции йода предпочтительно составляет 150 г/кг или менее, и в этом случае возможно обеспечить улучшенную обрабатываемость. Удельная площадь поверхности сажи по адсорбции йода более предпочтительно составляет 130 г/кг или менее, наиболее предпочтительно, 125 г/кг или менее.

В качестве сажи можно предпочтительно использовать, например, промышленно выпускаемый продукт Diablack H, изготовитель Mitsubishi Chemical Industries, Ltd.

Силановый связующий агент

В настоящем изобретении вводят диоксид кремния. Поэтому, когда в сочетании с ним используют силановый связующий агент, достигают улучшенного усиливающего эффекта диоксида кремния в резиновой смеси для обжимной части. Содержание силанового связующего агента предпочтительно составляет от 4 до 12 масс.% на 100 масс.% добавляемого в смесь диоксида кремния. Когда содержание силанового связующего агента составляет менее 4 масс.%, усиливающий эффект снижается, а когда это содержание превосходит 12 масс.%, дальнейшее увеличение количества силанового связующего агента не приводит к заметному росту усиливающего эффекта, и возрастает стоимость. Содержание силанового связующего агента предпочтительно составляет 6 масс.% или более, более предпочтительно, 8 масс.% или более.

В качестве силанового связующего агента можно использовать традиционно известные силановые связующие агенты, и их примеры включают: связующие агенты на сульфидной основе, такие как бис(3-триэтоксисилилпропил) тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(4-триэтоксисилилбутил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, бис(4-триметоксисилилбутил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триэтоксисилилэтил)трисульфид, бис(4-триэтоксисилилбутил)трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(2-триметоксисилилэтил)трисульфид, бис(4-триметоксисилилбутил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)дисульфид, бис(4-триэтоксисилилбутил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, бис(2-триметоксисилилэтил)дисульфид, бис(4-триметоксисилилбутил)дисульфид, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 2-триметоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензотиазолилтетрасульфид, 3-триэтоксисилилпропилбензотиазолилтетрасульфид и 3-триметоксисилилпропилметакрилатмоносульфид; связующие агенты на основе меркаптанов, такие как 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан и 2-меркаптоэтилтриэтоксисилан, связующие агенты на основе винила, такие как винилтриэтоксисилан и винилтриметоксисилан; связующие агенты на основе аминогруппы, такие как 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-(2-аминоэтил)аминопропилтриэтоксисилан, и 3-(2-аминоэтил)аминопропилтриметоксисилан; связующие агенты на основе глицидоксигруппы, такие как γ-глицидоксипропилтриэтоксисилан, γ-глицидоксипропилтриметоксисилан, γ-глицидоксипропилметилдиэтоксисилан и γ-глицидоксипропилметилдиметоксисилан; связующие агенты на основе нитрогруппы, такие как 3-нитропропилтриметоксисилан и 3-нитропропилтриэтоксисилан, и связующие агенты на основе хлора, такие как 3-хлорпропилтриметоксисилан, 3-хлорпропилтриэтоксисилан, 2-хлорэтилтриметоксисилан и 2-хлорэтилтриэтоксисилан. Эти силановые связующие агенты можно использовать по отдельности или в сочетании из двух или более видов.

Среди вышеперечисленных агентов, с точки зрения хорошей обрабатываемости, предпочтительно используют Si69 (бис(3-триэтоксисилипропил)тетрасульфид), Si266 (бис(3-триэтоксисилилпропил)дисульфид) и т.п., выпускаемые Evonik Degussa Japan Co., Ltd.

Другие компоненты смеси

Кроме указанных выше компонентов, в резиновую смесь для обжимной части по настоящему изобретению можно добавлять другие компоненты, традиционно используемые в резиновой промышленности, такие как вулканизирующий агент, стеариновая кислота, ускоритель вулканизации, вспомогательный ускоритель вулканизации (например, оксид цинка), масло, отверждаемая смола, воск и антиоксидант. Более того, в качестве наполнителя, за исключением вышеуказанных диоксида кремния и сажи, например, можно использовать в сочетании оксид титана, оксид магния, карбонат кальция, карбонат магния, гидроксид алюминия, гидроксид магния, глину, слюду и т.п.

В качестве вулканизирующего агента можно использовать органический пероксид или вулканизирующий агент на основе серы, и примеры органического пероксида включают бензоилпероксид, дикумилпероксид, ди-трет-бутилпероксид, трет-бутилкумилпероксид, метилэтилкетонпероксид, кумолгидропероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексен, 3 или 1,3-бис(трет-бутилпероксипропил)бензол, ди-трет-бутилперокси-диизопропилбензол, трет-бутилпероксибензол, 2,4-дихлоробензоилпероксид, 1,1-ди-трет-бутилперокси-3,3,5-триметилсилоксан и н-бутил-4,4-ди-трет-бутилпероксивалерат. Среди них предпочтительно используют дикумилпероксид, трет-бутилпероксибензол и ди-трет-бутилперокси-диизопропилбензол. Примеры вулканизирующего агента на основе серы включают серу и морфолин-сульфид. Из них более предпочтительно используют серу. Один из этих вулканизирующих агентов можно использовать по отдельности, или можно использовать сочетание из двух или более видов. Более того, можно использовать серу, обработанную маслом.

В качестве ускорителя вулканизации можно использовать ускоритель, содержащий по меньшей мере один из ускорителей вулканизации на основе сульфенамида, на основе тиазола, на основе тиурама, на основе тиомочевины, на основе гуанидина, на основе дитиокарбаминовой кислоты, на основе альдегидамина или альдегидаммиака и на основе имидазолина или ксантата. В качестве ускорителя вулканизации на основе сульфенамида, например, можно использовать соединения на основе сульфенамида, такие как ЦБС (N-циклогексил-2-бензотиазилсульфенамид), ТББС (N-трет-бутил-2-бензотиазилсульфенамид), N,N-дициклогексил-2-бензотиазилсульфенамид, N-оксидиэтилен-2-бензотиазилсульфенамид, N,N-диизопропил-2-бензотиазолсульфенамид. В качестве ускорителя вулканизации на основе тиазола, например, можно использовать соединения на основе тиазола, такие как МБТ (2-меркаптобензотиазол), МБТС (дибензотиазилсульфид), натриевую соль, цинковую соль, медную соль и циклогексиламиновую соль 2-меркаптобензотиазола, 2-(2,4-динитрофенил)меркаптобензотиазол и 2-(2,6-диэтил-4-морфолинтио)бензотиазол. В качестве ускорителя вулканизации на основе тиурама, например, можно использовать соединения на основе тиурама, такие как ТМТД (тетраметилтиурамдисульфид), тетраэтилтиурамдисульфид, тетраметилтиураммоносульфид, дипентаметилентиурамдисульфид, дипентаметилентиураммоносульфид, дипентаметилентиурамтетрасульфид, дипентаметилентиурамгексасульфид, тетрабутилтиурамдисульфид и пентаметилентиурамтетрасульфид. В качестве ускорителя вулканизации на основе тиомочевины, например, можно использовать соединения тиомочевины, такие как тиакарбамид, диэтилтиомочевина, дибутилтиомочевина, триметилтиомочевина и диортотолилтиомочевина. В качестве ускорителя вулканизации на основе гуанидина, например, можно использовать соединения на основе гуанидина, такие как дифенилгуанидин, диортотолилгуанидин, трифенилгуанидин, ортотолилгуанидин и дифенилгуанидинфталат.В качестве ускорителя вулканизации на основе дитиокарбаминовой кислоты, например, можно использовать соединения на основе дитиокарбаминовой кислоты, такие как этилфенилдитиокарбамат цинка, бутилфенилдитиокарбамат цинка, диметилдитиокарбамат натрия, диметилдитиокарбамат цинка, диэтилдитиокарбамат цинка, дибутилдитиокарбамат цинка, диамилдитиокарбамат цинка, дипропилдитиокарбамат цинка, комплексные соли пентаметилендитиокарбамата цинка и пиперидина, гексадецил(или октадецил)изопропилдитиокарбамат цинка, дибензилдитиокарбамат цинка, диэтилдитиокарбамат натрия, соль пентаметилендитиокарбаминовой кислоты и пиперидина, диметилдитиокарбамат селена, диэтилдитиокарбамат теллура и диамилдитиокарбамат кадмия. В качестве ускорителя вулканизации на основе альдегидамина или на основе альдегидаммиака, например, можно использовать соединения альдегидамина или альдегидаммиака, такие как продукты реакции ацетальдегида и анилина, продукты конденсации бутилальдегида и анилина, гексаметилентетрамин и продукты реакции ацетадьдегида и аммиака. В качестве ускорителя вулканизации на основе имидазолина, например, можно использовать соединения на основе имидазолина, такие как 2-меркаптоимидазолин. В качестве ускорителя вулканизации на основе ксантата, например, можно использовать соединения ксантата, такие как дибутилксантогенат. Один из этих ускорителей вулканизации можно использовать отдельно, или можно использовать их сочетании из двух или более видов.

Что касается антиоксиданта, подходящий антиоксидант можно выбрать из антиоксидантов на основе амина, на основе фенола и на основе имидазола и металлических солей карбамата.

В качестве масла можно использовать технологическое масло, растительное масло или их смесь. Примеры технологического масла включают технологическое масло на основе парафинов, технологическое масло на основе нафтенов и технологическое масло на основе ароматических соединений. Примеры растительного масла включают касторовое масло, хлопковое масло, льняное масло, рапсовое масло, соевое масло, пальмовое масло, кокосовое масло, арахисовое масло, канифольное масло, сосновое масло, хвойную смолу, таловое масло, кукурузное масло, рисовое масло, сафлоровое масло, кунжутное масло, оливковое масло, подсолнечное масло, косточковое пальмовое масло, масло камелии, масло жожоба, масло австралийского ореха, сафлоровое масло и масло семян павловнии.

Твердость резины (т.е. твердость в соответствии с JIS-A) резиновой смеси для обжимной части в соответствии с настоящим изобретением после вулканизации, измеренная согласно методу испытания твердости (JIS K6253), предпочтительно составляет от 60 до 80. При твердости резины менее 60 жесткость резиновой смеси для обжимной части понижена, и вследствие этого, понижена долговечность пневматической шины. Более того, когда твердость резины превосходит 80, твердость резиновой смеси для обжимной части повышена, что вызывает снижение механической прочности. Твердость резины предпочтительно составляет 65 или более, более предпочтительно, 75 или более.

Резиновая смесь для наполнителя борта

Резиновая смесь для наполнителя борта в соответствии с настоящим изобретением содержит каучуковый компонент и диоксид кремния, который служит в качестве неорганического наполнителя, и предпочтительно дополнительно содержит глину, которая служит в качестве неорганического наполнителя. Таким образом, путем применения диоксида кремния и глины, которые получают из материалов, отличных от нефтяных ресурсов, возможно снизить используемое количество веществ, получаемых из нефтяных ресурсов.

Более того, в пневматической шине, в которой используют резиновую смесь для наполнителя борта, содержащую диоксид кремния и глину, отсутствует тепловыделение, что отличает данную пневматическую шину от пневматической шины, в которой резиновая смесь для наполнителя борта содержит, например, большое количество сажи. Более того, в настоящем изобретении путем введения глины, возможно получить резину, обладающую повышенной механической прочностью без ухудшения обрабатываемости в ходе получения резиновой смеси. В соответствии с настоящим изобретением, становится возможным обеспечить резиновую смесь для наполнителя борта, которая снижает используемое количество веществ, получаемых из нефтяных ресурсов, обладает высокой жесткостью и низким тепловыделением, а также имеет улучшенную обрабатываемость в ходе изготовления.

Каучуковый компонент

Каучуковый компонент, используемый в настоящем изобретении, содержит натуральный каучуковый компонент, состоящий по меньшей мере либо из натурального каучука, или из эпоксидированного натурального каучука.

Что касается натурального каучука (НК), можно использовать любой натуральный каучук, традиционно используемый в резиновой промышленности и, например, можно использовать натуральный каучук марок RSS#3 и TSR.

Степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 10 мольн.% или более, более предпочтительно, 20 мольн.% или более. Когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) составляет менее 10 мольн.%, так как температура стеклования эпоксидированного натурального каучука (ЭНК) становится ниже, твердость резины резиновой смеси для наполнителя борта понижена, в результате пневматическая шина, в которой используют резиновую смесь для наполнителя борта в качестве резины наполнителя борта, имеет пониженные характеристики долговечности и сопротивления усталости. Более того, степень эпоксидирования эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 70 мольн.% или менее, более предпочтительно, 60 мольн.% или менее. Когда степень эпоксидирования эпоксидированного натурального каучука (ЭНК) превосходит 70 мольн.%, твердость резиновой смеси для наполнителя борта повышена, что вызывает снижение механической прочности.

Что касается эпоксидированного натурального каучука (ЭНК), обычно используют, например, эпоксидированный натуральный каучук со степенью эпоксидирования 25 мольн.% и эпоксидированный натуральный каучук со степенью эпоксидирования 50 мольн.%.

В настоящем изобретении содержание натурального каучукового компонента предпочтительно составляет 70 масс.%. Когда содержание составляет менее 70 масс.%, эффект снижения используемого количества материалов, получаемых из нефтяных ресурсов, понижается. Содержание натурального каучукового компонента предпочтительно составляет 80 масс.% или более, более предпочтительно, 90 масс.% или более. С точки зрения усиления эффекта снижения используемого количества материалов, получаемых из нефтяных ресурсов, содержание натурального каучукового компонента в каучуковом компоненте наиболее предпочтительно составляет 100 масс.ч., т.е. наиболее предпочтительно каучуковый компонент состоит из натурального каучукового компонента. Однако, в зависимости от требуемых характеристик шины, содержание натурального каучукового компонента в каучуковом компоненте может составлять 90 масс.% или менее, более того, 80 масс.% или менее, при этом в смесь добавляют каучуковые компоненты, отличные от натурального каучукового компонента, в качестве оставшейся части каучукового компонента.

Кроме натуральных каучуковых компонентов, определенных выше, каучуковый компонент может содержать модифицированный натуральный каучук или подобный каучук, такой как гидрированный каучук, в качестве каучука, получаемого из материалов, отличных от нефтяных ресурсов.

Более того, каучуковый компонент может содержать каучук, полученный из нефтяных ресурсов, в том количестве, которое не ухудшает эффекты настоящего изобретения. Примеры каучуков, получаемых из нефтяных источников, включают бутадиен-стирольный каучук (БСК), бутадиеновый каучук (БК), изопрен-стирольный сополимерный каучук (ИСК), изопреновый каучук (ИК), бутиловый каучук (ИИК), хлоропреновый каучук (ХК), акрилонитрилбутадиеновый каучук (НБК), галогенированный бутиловый каучук (Х-ИИК) и галоидное соединение сополимера изобутилена и п-метилстирола. Среди них, с точки зрения обеспечения высокой твердости резиновой смеси для наполнителя борта и, в частности, придания пневматической шине хороших характеристик долговечности и сопротивления усталости, предпочтительно используют БСК, БК и ИК.

Содержание натурального каучука (НК) в каучуковом компоненте предпочтительно составляет 70 масс.% или более. Когда содержание натурального каучука (НК) оставляет менее 70 масс.%, эффект снижения используемого количества материалов, получаемых из нефтяных ресурсов, уменьшен. Содержание натурального каучука (НК) предпочтительно составляет 80 масс.% или более, более предпочтительно, 90 масс.% или более. Содержание натурального каучука (НК) может составлять 100 масс.%; в качестве альтернативы, в зависимости от требуемых характеристик шины, содержание натурального каучука в каучуковом компоненте может составлять 90 масс.% или менее, более того, 80 масс.% или менее, при этом остальная часть каучукового компонента сформирована из эпоксидированного натурального каучука, или другого модифицированного натурального каучука, или синтетического каучука и т.п.

Содержание эпоксидированного натурального каучука (ЭНК) в каучуковом компоненте предпочтительно составляет 5 масс.% или более. Когда содержание эпоксидированного натурального каучука составляет менее 5 масс.%, жесткость резиновой смеси для наполнителя борта понижена. Содержание эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 10 масс.% или более, более предпочтительно, 15 масс.% или более. Более того, содержание эпоксидированного натурального каучука (ЭНК) в каучуковом компоненте предпочтительно составляет 80 масс.% или менее. Когда содержание эпоксидированного натурального каучука превосходит 80 масс.%, твердость и жесткость становятся слишком высокими, в результате механическая прочность резиновой смеси для наполнителя борта, наоборот, снижается. Содержание эпоксидированного натурального каучука (ЭНК) предпочтительно составляет 70 масс.% или менее, более предпочтительно, 60 масс.% или менее.

Глина

Резиновая смесь для наполнителя борта по настоящему изобретению предпочтительно содержит глину в качестве неорганического наполнителя. Здесь глина, используемая для резиновой смеси для наполнителя борта в соответствии с настоящим изобретением, относится к общему термину, обозначающему совокупность мелких частиц, полученных в результате эрозии или метаморфического воздействия скальных пород или минералов, и обычно относится к частицам, в основном состоящим из глинистых минералов с размером частиц 10 мкм. Здесь под глинистыми минералами обычно подразумевают кристаллические или аморфные материалы, в основном состоящие из силикатов со слоистой структурой.

Конкретные примеры глины включают сырой каолин (необожженный каолин), обожженный каолин, и сырую или сухую агальматолитовую глину. Среди них, предпочтительно используют обожженный каолин, вследствие его высокой эффективности в придании шине низкого тепловыделения в ходе движения.

Содержание глины на 100 масс.ч. каучукового компонента предпочтительно составляет от 5 до 40 масс.ч. Когда содержание глины составляет менее 5 масс.ч., невозможно получить достаточный усиливающий эффект и улучшение обрабатываемости; с другой стороны, если содержание превосходит 40 масс.ч., это приводит к снижению механической прочности резиновой смеси для наполнителя борта, и вследствие этого, снижению долговечности резины наполнителя борта. Содержание глины предпочтительно составляет 5 масс.ч. или более, более предпочтительно, 10 масс.ч. или более, а также предпочтительно 40 масс.ч. или менее, более предпочтительно, 30 масс.ч. или менее.

Средний размер частиц глины предпочтительно составляет от 0,3 до 5 мкм. Когда средний размер частиц глины составляет менее 0,3 мкм, ухудшается обрабатываемость; а когда размер превосходит 5 мкм, твердость резиновой смеси для наполнителя борта понижена, что снижает механическую прочность. Средний размер частиц глины предпочтительно составляет 0,4 мкм или более, более предпочтительно, 0,5 мкм или более, а также предпочтительно составляет 0,4 мкм или менее, более предпочтительно, 0,3 мкм или менее.

В отношении глины, примеры предпочтительно промышленно выпускаемых продуктов включают такие как Uninon Clay RC-1, Glomax LL, NN Kaoline Clay и No 5 Clay, выпускаемые Takehara Kagaku Kogyo Co., Ltd., KAOKAL, выпускаемый Thiele Kaolin Company и Huber 35(B), выпускаемый J.M. Huber Corporation.

Диоксид кремния

Диоксид кремния добавляют в смесь так, чтобы общее содержание в смеси диоксида кремния и глины составляло 65 масс.ч. или более на 100 масс.ч. каучукового компонента. Когда общее содержание диоксида кремния и глины составляет менее 65 масс.ч., не достигают достаточного усиливающего эффекта. Общее содержание в смеси диоксида кремния и глины предпочтительно составляет 7 масс.ч. или более. С точки зрения получения достаточного усиливающего эффекта, чем больше содержание диоксида кремния и глины, тем лучше эффект; однако, если общее содержание становится слишком большим, резиновая смесь для наполнителя борта становится слишком твердой, что вызывает снижение механической прочности. Поэтому общее содержание в смеси диоксида кремния и глины составляет 100 масс.ч. или менее, предпочтительно, 90 масс.ч. или менее, более предпочтительно, 85 масс.ч. или менее, на 100 масс.ч. каучукового компонента.

Содержание в смеси диоксида кремния на 100 масс.ч. каучукового компонента предпочтительно составляет от 20 до 70 масс.ч. Когда содержание диоксида кремния составляет менее 20 масс.ч., уменьшается усиливающий эффект, достигаемый добавлением в смесь диоксида кремния, а когда содержание превышает 70 масс.ч., твердость резиновой смеси для наполнителя борта возрастает, в результате чего механическая прочность снижается. Содержание диоксида кремния предпочтительно составляет 25 масс.ч. или более, более предпочтительно, 30 масс.ч. или более, и также предпочтительно составляет 65 масс.ч. или менее, более предпочтительно, 60 масс.ч. или менее.

Удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет от 100 до 300 м2/г.Когда удельная площадь поверхности по БЭТ диоксида кремния составляет менее 100 м2/г, твердость резиновой смеси для наполнителя борта понижена, в результате чего механическая прочность понижена; с другой стороны, когда эта величина превышает 300 м2/г, ухудшается обрабатываемость. Удельная площадь поверхности по БЭТ диоксида кремния предпочтительно составляет 110 м2/г или более, более предпочтительно, 120 м2/г или более, и также предпочтительно составляет 280 м2/г или менее, более предпочтительно, 260 м2/г или менее.

Здесь удельная площадь поверхности по БЭТ может быть измерена, например, с помощью метода согласно стандарту ASTM D-4820-93.

Диоксид кремния может быть получен при использовании мокрого метода, или может быть получен при использовании сухого метода. Предпочтительные промышленно выпускаемые продукты включают, например, Ultrazil VN2 (удельная площадь поверхности по БЭТ: 125 м2/г) и Ultrazil VN3 (удельная площадь поверхности по БЭТ: 175 м2/г), выпускаемые Evonik Degussa Japan Co., Ltd.

Сажа

В резиновой смеси для наполнителя борта по настоящему изобретению неорганический наполнитель дополнительно может включать сажу. В этом случае содержание сажи на 100 масс.ч. каучукового компонента предпочтительно составляет 5 масс.ч. или менее. Когда содержание сажи превышает 5 масс.ч., снижение используемого количества материалов, получаемых из нефтяных ресурсов, недостаточно, и невозможно достичь низкого тепловыделения. С точки зрения снижения используемого количества материалов, получаемых из нефтяных ресурсов, содержание сажи предпочтительно составляет 4,5 масс.ч. или менее, более предпочтительно, 4 масс.ч. или менее. С другой стороны, с точки зрения улучшения эффекта усиления резиновой смеси для наполнителя борта, содержание сажи может составлять 1 масс.ч. или более, предпочтительно, 2 масс.ч. или более, более предпочтительно, 2,5 масс.ч. или более.

Удельная площадь поверхности по БЭТ сажи предпочтительно составляет от 40 до 300 м2/г.Когда удельная площадь поверхности по БЭТ сажи составляет менее 40 м2/г механическая прочность резиновой смеси для наполнителя борта понижена. Удельная площадь поверхности по БЭТ сажи предпочтительно составляет 50 м2/г или более, более предпочтительно, 60 м2/г или более. С другой стороны, когда удельная площадь поверхности по БЭТ сажи превышает 300 м2/г, ухудшается обрабатываемость в процессе получения резиновой смеси для наполнителя борта. Удельная площадь поверхности по БЭТ сажи предпочтительно составляет 280 м2/г или менее, более предпочтительно, 260 м2/г или менее.

В отношении сажи, примеры подходящих промышленно выпускаемых продуктов включают Showblack N330, Showblack N220, Showblack N110 и т.п., выпускаемые Cabonet Japan K.K.

Другие неорганические наполнители

В дополнение к вышеупомянутым глине, диоксиду кремния и саже, неорганический наполнитель может содержать, например, оксид титана, оксид магния, карбонат кальция, карбонат магния, гидроксид алюминия, гидроксид магния, глину, тальк и т.п. В настоящем изобретении обычно в смесь добавляют неорганический наполнитель, состоящий из глины и диоксида кремния, или неорганический наполнитель, состоящий из глины, диоксида кремния и сажи.

Содержание неорганического наполнителя предпочтительно составляет 60 масс.ч. или более на 100 масс.ч. каучукового компонента. Когда содержание неорганического наполнителя составляет менее 60 масс.ч., снижается усиливающий эффект. Содержание неорганического наполнителя предпочтительно составляет 65 масс.ч. или более, более предпочтительно, 70 масс.ч. или более. С другой стороны, с точки зрения предотвращения снижения механической прочности из-за избыточной жесткости резиновой смеси для наполнителя борта и требуемого сохранения обрабатываемости в ходе получения резиновой смеси для наполнителя борта, содержание неорганического наполнителя предпочтительно составляет 100 масс.ч. или менее, более предпочтительно, 90 масс.ч. или менее, наиболее предпочтительно, 80 масс.ч. или менее.

Силановый связующий агент

В настоящем изобретении в смесь добавляют диоксид кремния. Поэтому, когда в сочетании с ним надлежащим образом используют силановый связующий агент, достигают улучшенного эффекта усиления резиновой смеси для наполнителя борта. Содержание в смеси силанового связующего агента предпочтительно составляет от 2 до 12 масс.% на 100 масс.% добавляемого в смесь диоксида кремния. Когда содержание силанового связующего агента составляет менее 2 масс.%, усиливающий эффект снижается, а когда содержание превышает 12 масс.%, даже при увеличении добавляемого количества не происходит заметное улучшение усиливающего эффекта, и возникает проблема нерентабельности продукта, вследствие возрастания стоимости. Содержание силанового связующего агента предпочтительно составляет 3 масс.% или более, более предпочтительно, 4 масс.% или более, и также предпочтительно 11 масс.% или менее, более предпочтительно, 10 масс.% или менее.

Конкретные примеры силанового связующего агента такие же, как указано ранее. Среди них, с точки зрения хорошей обрабатываемости смеси, предпочтительно используют Si69 (бис(3-триэтоксисилипропил)тетрасульфид), Si266 (бис(3-триэтоксисилилпропил)дисульфид) и подобные агенты, выпускаемые Evonik Degussa Japan Co., Ltd.

Другие компоненты смеси

В резиновую смесь для наполнителя борта по настоящему изобретению можно добавлять другие компоненты, традиционно используемые в резиновой промышленности, такие как вулканизирующий агент, стеариновая кислота, ускоритель вулканизации, вспомогательный ускоритель вулканизации (например, оксид цинка), масло, отверждаемая смола, воск и антиоксидант.

Твердость по дюрометру, которая представляет собой твердость, измеренную в соответствии с JIS K6253 после вулканизации резиновой смеси для наполнителя борта, предпочтительно составляет от 70 до 95. Твердость по дюрометру менее 70 приводит к снижению жесткости резиновой смеси для наполнителя борта и, вследствие этого, снижению долговечности пневматической шины. Более того, твердость по дюрометру, превосходящая 95, приводит к повышенной жесткости резиновой смеси для наполнителя борта, что приводит к снижению механической прочности. Твердость по дюрометру предпочтительно составляет 78 или более, более предпочтительно, 80 или более, и также предпочтительно составляет 92 или менее, более предпочтительно, 90 или менее.

Здесь, при измерении твердости по дюрометру, диапазон измерений твердости по дюрометру А-типа составляет от 10 до 90, и если твердость по дюрометру А-типа превышает 90, для измерений используют дюрометр D-типа, и если твердость по дюрометру D-типа менее 20, для измерений используют дюрометр А-типа.

Далее описана пневматическая шина по настоящему изобретению. На Фиг.1 представлено поперечное сечение, демонстрирующее левую половину пневматической шины в соответствии с настоящим изобретением.

Пневматическая шина 1, представленная на Фиг.1, снабжена протектором 2, парой боковин 3, проходящих внутрь в радиальном направлении шины с обоих концов протектора 2, и бортами 4, расположенными на внутренних краях боковин 3. Каракас 6 соединяет борта 4, и брекерный пояс 7, обладающий стягивающим эффектом, размещен для усиления протектора 2 с внешней стороны каркаса 6 и на внутренней стороне протектора 2.

Каркас 6 выполнен из одного или более листов слоев каркаса, каждый из которых содержит корды каркаса, расположенные, например, под углом от 70 до 90° относительно экватора CO шины, и эти слои каркаса проходят от протектора 2 до бортов 4 через каждую боковину 3, и загнуты вокруг бортового кольца 5 борта 4 с наружной стороны внутрь, и там сцеплены и зафиксированы.

Брекерный пояс 7 состоит из двух или более слоев брекера, содержащих корды брекера, расположенные под углом 40° или менее относительно экватора CO шины, и соответствующие корды брекера расположены один над другим соответственно в разных направлениях так, что пересекаются друг с другом между слоями. В настоящем изобретении, если необходимо, слой бандажа (не показан), который используют для предотвращения отслаивания двух концов брекерного пояса 7, может быть размещен по меньшей мере на внешней стороне брекерного пояса 7, и в этом случае слой бандажа выполнен в виде непрерывных слоев, сформированных путем спиральной намотки низкомодульных кордов из органического волокна практически параллельно экватору CO шины.

Более того, в борту 4 расположена резина 8 наполнителя борта, которая проходит наружу от бортового кольца 5 в радиальном направлении шины, и на внутренней стороне каркаса 6 расположена резина 9 внутренней прокладки, образующей поверхность внутренней полости шины, и верхний слой каркаса 6 защищен резиной 4G обжимной части и резиной 3G боковины.

В пневматической шине в соответствии с настоящим изобретением либо резина обжимной части, либо резина наполнителя борта, или оба этих элемента могут быть сформированы с использованием резиновой смеси в соответствии с настоящим изобретением. Предпочтительно, как резина обжимной части, так и резина наполнителя борта состоят из резиновой смеси в соответствии с настоящим изобретением.

Здесь на Фиг.1 в качестве примера представлена шина для легкового автомобиля; однако настоящее изобретение не ограничено данным примером и обеспечивает пневматическую шину, которая предназначена для различных автомобилей, таких как легковые автомобили, грузовики, автобусы и большегрузные автомобили.

Пневматическая шина в соответствии с настоящим изобретением может быть получена с помощью традиционного известного способа. Это означает, например, когда используют резиновую смесь для обжимной части в соответствии с настоящим изобретением, что резиновую смесь для обжимной части, содержащую вышеуказанные компоненты, перемешивают и экструдируют в форме обжимной части шины в невулканизированном состоянии, и затем формуют в машине для формования шин обычным способом, вместе с другими элементами шины, с получением невулканизированной шины. Путем нагревания этой невулканизированной шины в вулканизаторе под давлением, получают пневматическую шину в соответствии с настоящим изобретением. Также, когда используют резиновую смесь для наполнителя борта в соответствии с настоящим изобретением, выполняют такой же технологический процесс.

Пневматическая шина в соответствии с настоящим изобретением обеспечивает возможность снижения используемого количества материалов, получаемых из нефтяных ресурсов, принимая во внимание рациональное использование энергетических ресурсов и защиту окружающей среды в достаточном объеме, и обладает улучшенными свойствами. Более конкретно, когда используют резиновую смесь для обжимной части в соответствии с настоящим изобретением, в которой одновременно достигнуты эффективные характеристики трещиностойкости, низкого тепловыделения и обрабатываемости в ходе изготовления, возможно получить шину с улучшенными характеристиками долговечности и потребления топлива транспортным средством. Более того, когда используют резиновую смесь для обжимной части в соответствии с настоящим изобретением, возможно получить шину, обладающую улучшенной стабильностью вождения и пониженным потреблением топлива транспортным средством, а также улучшенной обрабатываемостью в ходе изготовления. Таким образом, полученную шину можно надлежащим образом использовать в различных применениях, таких как легковые автомобили, грузовики, автобусы и большегрузные автомобили, в качестве так называемой "экологичной шины", безопасной для окружающей среды.

Далее настоящее изобретение описано более подробно посредством примеров и сравнительных примеров; однако настоящее изобретение не ограничено данными примерами.

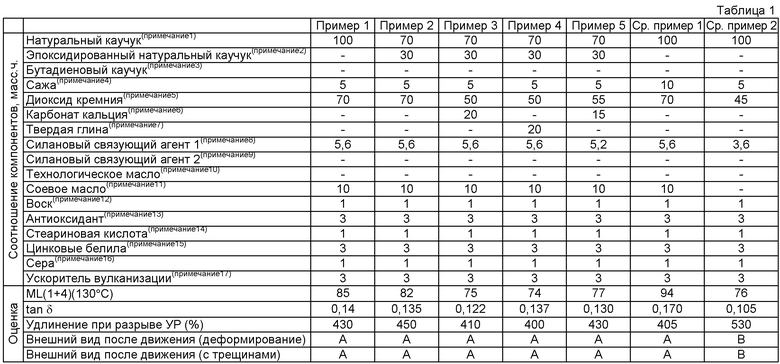

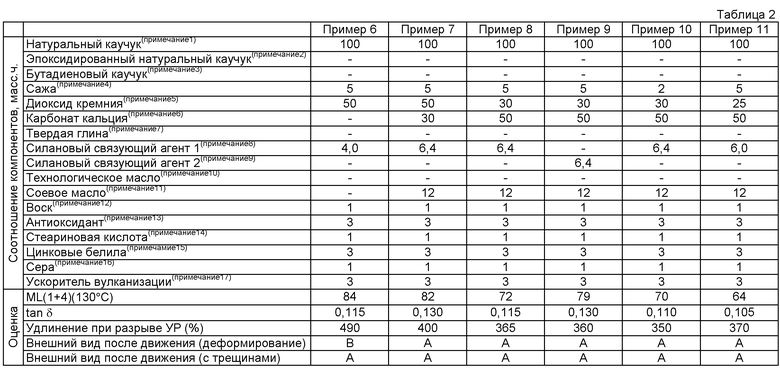

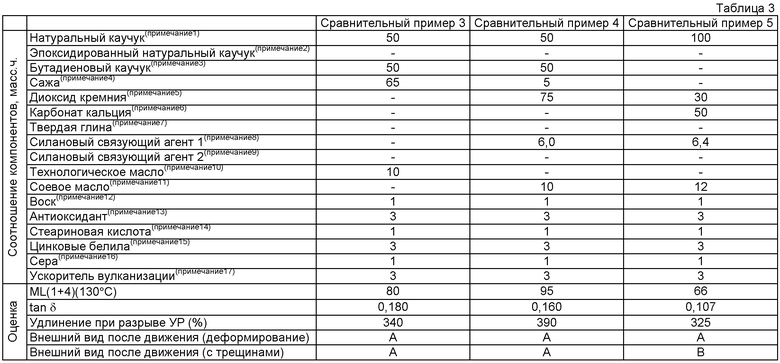

Примеры 1-11 и сравнительные примеры 1-5

Компоненты смеси, представленные в таблице 1-3, за исключением серы и ускорителя вулканизации, перемешивали при температуре приблизительно 150°С в течение 5 мин с помощью смесителя Бенбери. К полученной смеси дополнительно добавляли серу и ускоритель вулканизации в соответствии с количеством, представленным в таблице 1, затем перемешивали при температуре 80°С в течение 5 мин в двухосном смесителе открытого типа с тем, чтобы экструдировать невулканизированную резиновую смесь (резиновую смесь для обжимной части) с получением листа невулканизированной резины. Далее, полученный лист невулканизированной резины вулканизировали при температуре 170°С в течение 12 мин с получением листа резины для испытаний.

Кроме того, лист невулканизированной резины, полученный таким образом, формировали в виде обжимной части и прессовали в машине для формования шин вместе с другими элементами шины, используя обычный способ, с получением невулканизированной шины. Эту невулканизированную шину нагревали при температуре 170°С в течение 15 мин с получением шины для испытаний.

Здесь вышеупомянутая шина для испытаний имела следующую основную конструкцию:

Слой каркаса

Угол корда: 90 градусов в продольном направлении шины

Материал корда: Полиэфирное волокно 1500 денье/2

Брекер

Угол корда: 24 градуса × 24 градуса в продольном направлении шины

Материал корда: 1×3×0,27.

Вязкость по Муни ML (1+4) (130°C)

Измеряли вязкость по Муни ML (1+4) вышеупомянутой невулканизированной резиновой смеси при температуре 130°С в соответствии с JISK6251. Чем меньше численное значение, тем меньше вязкость, что указывает на лучшую обрабатываемость.

tan δ

Лист резины для испытаний, полученный как описано выше, разрезали для получения образцов и измеряли tan δ образцов в следующих условиях: температура 60°С, начальная деформация 10% и динамическая деформация 2%, используя спектрометр для измерения вязкоупругих свойств, выпускаемый IWAMOTO Quartz GlassLab Co., Ltd. Чем меньше численное значение, тем ниже тепловыделение и сопротивление качению.

Удлинение при разрыве (УР)

Лист резины для испытаний, полученный как описано выше, подвергали испытаниям на растяжение, используя образцы гантелевидного типа №3 в соответствии с JIS K6251, для определения удлинения при разрыве УР(%). Чем больше численное значение, тем лучше трещиностойкость.

Деформация и свойства трещиностойкости

Шину для испытаний, полученную как описано выше, устанавливали на легковой автомобиль 2000 см3 и подвергали дорожному испытанию на расстояние 5000 км. Деформацию и трещиностойкость шины после дорожного испытания оценивали визуально на основании следующих критериев.

Деформация

А: деформацию не наблюдали

В: наблюдали частичную деформацию

С: наблюдали значительную деформацию

Трещины

А: трещин не наблюдали

В: возникли небольшие трещины

С: возникло большое число трещин

В таблицах 1-3 примечания 1-17 означают следующее.

Примечание 1: Натуральный каучук представляет собой RSS#3, производитель Teck Bee Hung.

Примечание 2: Эпоксидированный натуральный каучук представляет собой ENR 25, производитель MBR (степень эпоксидирования 25 мольн.%).

Примечание 3: Бутадиеновый каучук представляет собой BR150B, производитель Ube Industries, Ltd.

Примечание 4: Сажа представляет собой Showblack N330 (удельная площадь поверхности сажи по йоду 70 мг/г), производитель Tokai Carbon Co., Ltd.

Примечание 5: Диоксид кремния представляет собой Ultrazil VN3 (удельная площадь поверхности по БЭТ 175 м2/г), производитель Evonik Degussa Japan Co., Ltd.

Примечание 6: Карбонат кальция представляет собой Success 200S, производитель Oumi Chemical Co., Ltd.

Примечание 7: Глина представляет собой Burges KE, производитель Burges Pigment Company.

Примечание 8: Силановый связующий агент 1 представляет собой Si266, производитель Evonik Degussa Japan Co., Ltd.

Примечание 9: Силановый связующий агент 2 представляет собой КВЕ103, производитель Shin-Etsu Chemical Co., Ltd.

Примечание 10: Технологическое масло представляет собой PS32, производитель Idemitsu Kosan Co., Ltd.

Примечание 11: Соевое масло представляет собой Soybean Sirasimeyu, производитель Nissin Oillio Group, Ltd.

Примечание 12: Воск представляет собой Sunnoc Wax, производитель OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

Примечание 13: Антиоксидант представляет собой NOCRAC 6C (N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин), производитель OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

Примечание 14: Стеариновая кислота представляет собой стеариновую кислоту, выпускаемую Nippon Oil & Fats Co., Ltd.

Примечание 15: Цинковые белила представляют собой Zinc White №1, выпускаемый Mitsui Mining & Smelting Co., Ltd.

Примечание 16: Сера представляет собой порошок серы, выпускаемый Turumi Chemicals Co., Ltd.

Примечание 17: Ускоритель вулканизации представляет собой Nocceller CZ, производитель OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

Как видно из таблиц 1-3, в сравнительном примере 3, в котором использован бутадиеновый каучук и введено большое количество сажи, величина tanδ была большой и удлинение при разрыве небольшое, а в сравнительном примере 4, в котором использован бутадиеновый каучук и введено небольшое количество сажи, вязкость по Муни была высокой. Более того в сравнительном примере 5, в котором не добавляли сажу, величина удлинения при разрыве была низкой. Что касается примеров, в которых использован натуральный каучук, в сравнительном примере 1 с большим содержанием сажи величины вязкости по Муни и tanδ высокие, а в сравнительном примере 2 с небольшим содержанием диоксида кремния внешний вид после дорожного испытания хуже.

В отличие от этого, в примерах 1-11, в которых использован натуральный каучук и/или эпоксидированный натуральный каучук и введено заданное количество сажи и, в сочетании с сажей, введено заданное количество неорганического наполнителя, содержащего диоксид кремния, вязкость по Муни и tanδ понижены, и удлинение при разрыве и внешний вид после дорожного испытания сохраняются на требуемом уровне.

Таким образом, было установлено, что в соответствии с настоящим изобретением, резиновая смесь для обжимной части, которая может способствовать снижению использования материалов, получаемых из нефтяных ресурсов, обладает улучшенными характеристиками трещиностойкости и низкого тепловыделения, а также улучшенной обрабатываемостью в ходе получения, и может быть обеспечена пневматическая шина, выполненная с применением такой резиновой смеси.

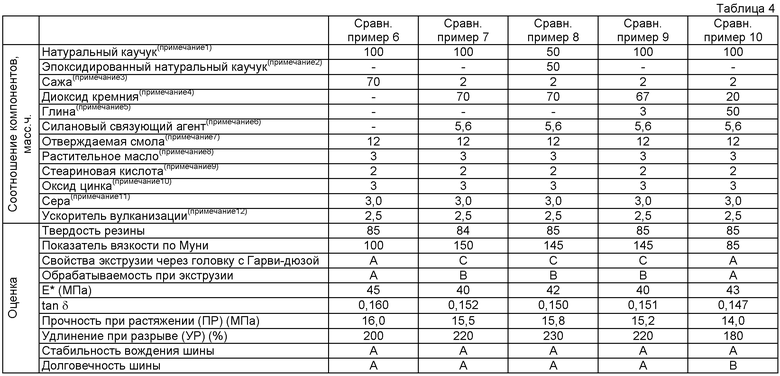

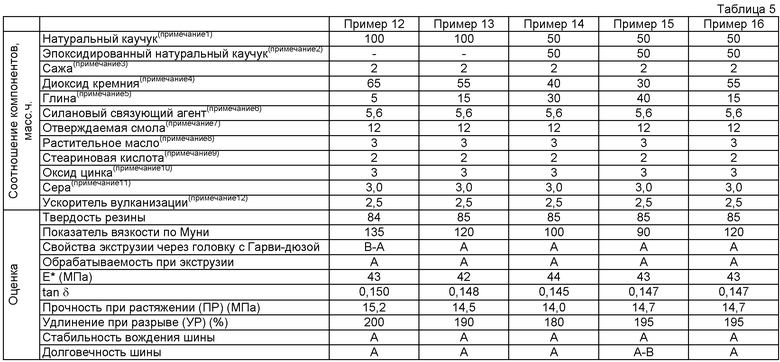

Примеры 12-16 и сравнительные примеры 6-10

Получение листов невулканизированной резины

Компоненты смеси, представленные в таблицах 3 и 4, за исключением серы и ускорителя вулканизации, перемешивали в течение 5 мин при температуре приблизительно 150°C с помощью смесителя Бенбери емкостью 1,7 л, изготовитель Kobe Steel., Ltd., с получением перемешанного продукта. К этому продукту добавляли серу и ускоритель вулканизации в соответствии с количеством, представленным в таблицах 4 и 5, и дополнительно перемешивали при температуре 80°С в течение 5 мин в двухосном смесителе открытого типа, чтобы получить невулканизированную резиновую смесь (резиновую смесь для наполнителя борта), и ее экструдировали при заданной толщине с получением листа невулканизированной резины заданной формы и образцов невулканизированной резины.

Получение листов резины для испытаний

Лист невулканизированной резины заданной формы и образцы невулканизированной резины, полученные, как описано выше, вулканизировали при температуре 170°С в течение 15 мин, чтобы получить лист резины для испытаний и образцы резины для испытаний.

Получение шины для испытаний

Лист невулканизированной резины толщиной 10 мм, полученный вышеуказанным способом, экструдировали в форме наполнителя борта и формовали в машине для формования шин, используя обычный способ, вместе с другими элементами шины, с получением невулканизированной шины. Путем нагревания этой невулканизированной шины в вулканизаторе под давлением при температуре 170°С в течение 10 мин получали пневматическую шину размером 195/60R15, имеющую конструкцию, показанную на Фиг.1, в качестве шины для испытаний.

Показатель вязкости по Муни

Измеряли вязкость по Муни ML (1+4) вышеупомянутой невулканизированной резиновой смеси при температуре 130°С в соответствии с JIS K6300, и при допущении, что вязкость по Муни сравнительного примера 6 составляет 100, показатель вязкости по Муни определяли по следующему уравнению:

Показатель вязкости по Муни=(вязкость по Муни каждого примера или сравнительного примера)/(вязкость по Муни сравнительного примера 6) × 100

Здесь, чем меньше показатель, тем ниже вязкость по Муни, что указывает на лучшую обрабатываемость.

Твердость резины

Листы резины для испытаний размером 150 мм × 150 мм × 2,0 мм, полученные указанным выше способом, накладывали друг на друга с получением образца, и твердость резины измеряли на этом образце, в соответствии с JISK6253.

Свойства экструзии через головку с Гарви-дюзой

Указанную выше невулканизированную резиновую смесь оценивали по свойствам экструзии, используя экструдер марки Laboplast Mill с установленной экструдионной головкой с Гарви-дюзой. Оценку выполняли, классифицируя состояние поверхности экструдируемого материала по категориям от А до Е, в соответствии с методикой ASTM D2230-B.

Обрабатываемость при экструзии

Обрабатываемость при экструзии оценивали в соответствии с методикой ASTM D2230-B, и когда кромку экструдируемого материала оценивали на 6 баллов или более по системе оценок в баллах от 1 до 10, а состояние поверхности оценивали как А или В согласно категориям от А до Е, данный экструдируемый материал относили к категории А, тогда как другие экструдируемые материалы относили к категории В.

Комплексный модуль упругости (Е*), тангенс угла потерь (tan δ)

На образце резины для испытаний размером 4,0 мм × 2,0 мм × 40 мм, полученном указанным выше способом, измеряли Е* и tan δ при условиях: температура 70°С, начальная деформация 10% и динамическая деформация 2%, используя спектрометр для измерения вязкоупругих свойств, изготовитель Iwamoto Seisakusho Co., Ltd.

Прочность при растяжении (ПР), удлинение при разрыве (УР)

Из листа резины для испытаний, полученного как описано выше, вырезали образец гантелеобразной формы №3 и на этом образце измеряли прочность при растяжении (ПР) и удлинение при разрыве (УР) в соответствии с JISK6251.

Стабильность вождения

Шину для испытаний, полученную, как описано выше, устанавливали на автомобиль марки Toyotta Corolla и подвергали реальному испытанию на стабильность вождения по испытательному маршруту. Стабильность вождения оценивали следующим образом: если получали допустимую управляемость, то этот случай оценивали показателем А, а если управляемость была недопустимой, то этот случай оценивали показателем В.

Долговечность

Шину для испытаний, полученную, как описано выше, подвергали дорожному испытанию на расстояние 60000 км на испытательной машине, и затем шину разбирали, и визуально оценивали состояние наполнителя борта на наличие повреждений. Если в наполнителе борта повреждений не наблюдалось, данный случай оценивали показателем А, а если повреждения наблюдались, данный случай оценивали показателем В.

В таблице 4 и таблице 5 примечания 1-12 означают следующее.

Примечание 1: Натуральный каучук представляет собой TSR.

Примечание 2: Эпоксидированный натуральный каучук представляет собой EPOXYPRENE25 (степень эпоксидирования 25 мольн.%), производитель Mu-ang Mai Guthrie Public Company Limited (Thai).

Примечание 3: Сажа представляет собой Showblack N330 (удельная площадь поверхности по БЭТ 79 м2/г), производитель Cabonet Japan К.К.

Примечание 4: Диоксид кремния представляет собой VN2 (удельная площадь поверхности по БЭТ 125 м2/г), производитель Evonik Degussa Japan Co., Ltd.

Примечание 5: Глина представляет собой Satenton W, производитель Takehara Kagaku Kogyo Co., Ltd.

Примечание 6: Силановый связующий агент представляет собой Si266, производитель Evonik Degussa Japan Co., Ltd.

Примечание 7: Отверждаемая смола представляет собой Sumilite resin PR12686, производитель Sumitomo Durez Co., Ltd.

Примечание 8: Растительное масло представляет собой рапсовое масло, выпускаемое Nissin Kasei Corporation.

Примечание 9: Стеариновая кислота представляет собой стеариновую кислоту, выпускаемую Nippon Oil & Fats Co., Ltd.

Примечание 10: Оксид цинка представляет собой Zinc White No. 1, производитель Mitsui Mining & Smelting Co., Ltd.

Примечание 11: Сера представляет собой порошок серы, выпускаемый Turumi Chemicals Co., Ltd.

Примечание 12: Ускоритель вулканизации представляет собой Nocceller NS, производитель OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.

Как видно из таблицы 4 и таблицы 5, в сравнительном примере 6, в котором только сажа введена в качестве неорганического наполнителя, показатель tanδ высокий, а в сравнительных примерах 7 и 8, в которых только сажа и диоксид кремния введены в качестве неорганического наполнителя, вязкость по Муни была высокой, что в результате привело к ухудшению обрабатываемости, хотя показатель tanδ низкий, по сравнению с показателем сравнительного примера 6. Более того, в сравнительном примере 9, в котором содержание глины низкое, обрабатываемость неудовлетворительная, при снижении Е*, и в сравнительном примере 10, в котором содержание глины высокое, долговечность неудовлетворительная. В отличие от этого, примеры 12-16, которые являются примерами по настоящему изобретению и в которых диоксид кремния и глину вводят в сочетании так, чтобы содержание диоксида кремния было как в сравнительном примере 7, показывают улучшенные физические свойства резины, стабильность вождения шины и долговечность шины, при снижении показателя tanδ, по сравнению с показателем сравнительного примера 7. Более того, в примерах 12-16 снижена вязкость по Муни, по сравнению с вязкостью сравнительного примера 7, так что свойства экструзии с помощью головки с Гарви-дюзой и обрабатываемость при экструзии улучшены. Следовательно, настоящее изобретение позволяет получить резиновую смесь для наполнителя борта, обладающую высокой жесткостью и низким тепловыделением, а также улучшенной обрабатываемостью в ходе получения.

Хотя настоящее изобретение подробно описано и проиллюстрировано, очевидно, что все примеры приведены только для лучшего пояснения изобретения и не являются ограничивающими, а область защиты изобретения определена пунктами прилагаемой формулы изобретения.

Изобретение относится к резиновой смеси, используемой в шинах. Смесь включает каучуковый компонент, содержащий натуральный каучуковый компонент, состоящий по меньшей мере либо из натурального каучука, либо из эпоксидированного натурального каучука. Смесь также включает неорганический наполнитель, содержащий по меньшей мере диоксид кремния. Содержание указанного неорганического наполнителя составляет от 50 до 80 масс.ч. на 100 масс.ч. указанного каучукового компонента, когда резиновую смесь применяют для получения резины обжимной части, и от 60 до 100 масс.ч. на 100 масс.ч. указанного каучукового компонента, когда резиновую смесь применяют для получения резины наполнителя борта. Содержание сажи в резиновой смеси составляет от 2 до 5 масс.ч. на 100 масс.ч. указанного каучукового компонента. В случае использования резиновой смеси для наполнителя борта неорганический наполнитель включает диоксид кремния и глину, причем количество глины, введенной в смесь, составляет 5-40 масс.ч. на 100 масс.ч. каучукового компонента и общее количество диоксида кремния и глины составляет по меньшей мере 65 масс.ч. на 100 масс.ч. каучукового компонента. Результатом является снижение количества материалов, получаемых из нефтяных ресурсов, при получении резиновой смеси. Полученная резиновая смесь демонстрирует улучшенные эксплуатационные характеристики. 3 н. и 5 з.п. ф-лы, 1 ил., 5 табл., 16 пр.

1. Резиновая смесь для шины, которую применяют для получения резины обжимной части и резины наполнителя борта шины, включающая:

каучуковый компонент, содержащий натуральный каучуковый компонент, состоящий по меньшей мере либо из натурального каучука, либо из эпоксидированного натурального каучука,

неорганический наполнитель, содержащий по меньшей мере диоксид кремния, причем содержание указанного неорганического наполнителя составляет от 50 до 80 мас.ч. на 100 мас.ч. указанного каучукового компонента, когда указанную резиновую смесь применяют для получения резины обжимной части, и от 60 до 100 мас.ч. на 100 мас.ч. указанного каучукового компонента, когда указанную резиновую смесь применяют для получения резины наполнителя борта, и содержание сажи составляет от 2 до 5 мас.ч. на 100 мас.ч. указанного каучукового компонента.

2. Резиновая смесь для шины по п.1, в которой указанный неорганический наполнитель состоит по меньшей мере из одного материала, выбранного из группы, состоящей из карбоната кальция, гидроксида алюминия, глины, слюды и оксида магния, и указанного диоксида кремния, причем общее содержание указанного карбоната кальция, гидроксида алюминия, глины, слюды и оксида магния составляет 20 мас.ч. или более на 100 мас.ч. указанного каучукового компонента.