ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к устройству и способу для производства впитывающих изделий.

В частности, изобретение может применяться предпочтительно для производства впитывающих изделий одноразового использования, как правило, подгузников/салфеток для младенцев, гигиенических прокладок и подобных санитарно-гигиенических товаров.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Традиционно одноразовые санитарно-гигиенические изделия, относящиеся к рассматриваемому типу, содержат впитывающую прокладку, которая обычно выполнена из целлюлозных волокон и заключена в мягкую оболочку. Эта оболочка изготовлена из проницаемого внутреннего слоя нетканого материала и непроницаемого внешнего слоя из полиэтилена, соединенных друг с другом и имеющих эластичные края определенной формы.

Впитывающее изделие имеет переднюю и заднюю части, которые содержат фиксирующие элементы, служащие для обеспечения надлежащего и постоянного удерживания изделия на месте, когда оно надето на пользователя.

В частности, фиксирующие элементы представляют собой отдельные полоски или клапаны из листового эластомерного материала, по меньшей мере одна из поверхностей которых покрыта клеящим веществом и которые, таким образом, могут быть присоединены к передней части впитывающего изделия. Одно изделие снабжено парой таких фиксирующих элементов, которые расположены с каждой стороны и при помощи которых изделие закрепляется и удерживается на месте, плотно облегая бедра владельца.

В общих словах, фиксирующие элементы размещают попарно непосредственно на соответствующие изделия, непрерывно перемещаемые транспортировочной линией.

Более конкретно, фиксирующие элементы получают из непрерывной полосы эластичного материала, подаваемой через первую секцию резки, где она разделяется в продольном направлении с получением двух непрерывных параллельных лент. Продольный разрез следует по волнистой линии таким образом, что один край каждой ленты представляет собой последовательность выступающих частей (каждая из которых образует один фиксирующий элемент), чередующихся с вырезами.

После этого две ленты перемещают вперед параллельно друг другу через ряд направляющих роликов, которые также служат для выравнивания двух лент путем повышения или понижения скорости подачи по меньшей мере одной или другой ленты. Таким образом, каждая выступающая часть одной ленты занимает положение напротив выступающей части другой ленты.

Выровненные ленты перемещают ко второй секции резки, где их разделяют на отдельные сегменты, каждый из которых представляет собой соответствующую выступающую часть, с обеспечением получения последовательности фиксирующих элементов, расположенных попарно. Затем пары элементов направляют на транспортировочную линию, по которой перемещаются впитывающие изделия, и каждую пару последовательно прикрепляют к задней части соответствующего изделия.

В действительности известные устройства для производства впитывающих изделий имеют существенные недостатки.

Во-первых, рассматриваемые устройства чрезмерно громоздки, главным образом, из-за размера компонентов, с помощью которых формируются отдельные фиксирующие элементы. По существу фиксирующие элементы получаются из пары непрерывных лент, которые занимают значительную площадь и требуют большого количества роликов для их передачи.

Также вследствие свойств эластичного материала, из которого изготовлена непрерывная полоса, точное выравнивание лент относительно друг друга нарушается.

На практике ленты натягиваются направляющими роликами, в результате чего они смещаются относительно друг друга, так что при поперечном разрезе лент и формировании из них отдельных фиксирующих элементов возникают неточности.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью данного изобретения является создание устройства и способа для производства впитывающих изделий, которые не имеют вышеупомянутых недостатков.

В частности, целью данного изобретения является создание компактного устройства для производства впитывающих изделий.

Дополнительной целью данного изобретения является создание устройства и способа для производства впитывающих изделий, которые обеспечивают возможность выравнивания и последовательной подачи отдельных фиксирующих элементов на транспортировочную линию с максимальной точностью.

Указанные цели достигаются с помощью устройства и способа для производства впитывающих изделий, отличительные признаки которых изложены в любом или нескольких пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее следует приведенное в качестве примера подробное описание изобретения с помощью прилагаемых чертежей, на которых:

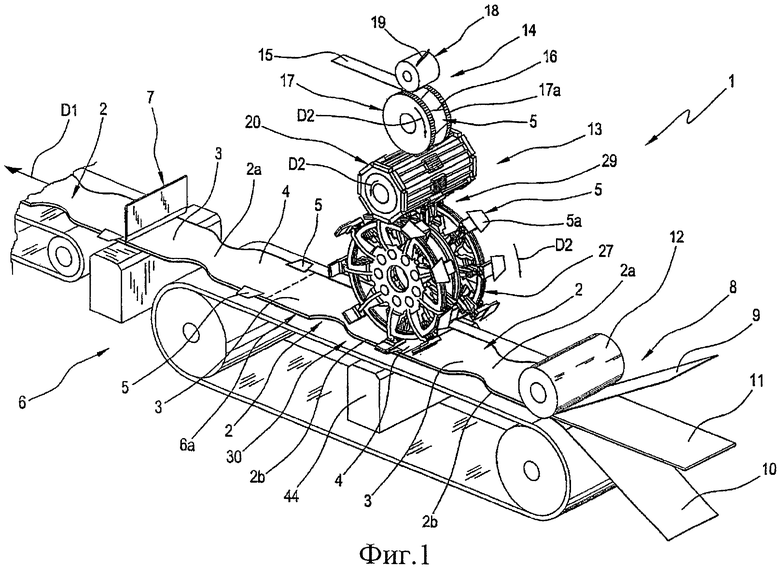

фиг.1 изображает схематический вид в аксонометрии предложенного устройства для производства впитывающих изделий,

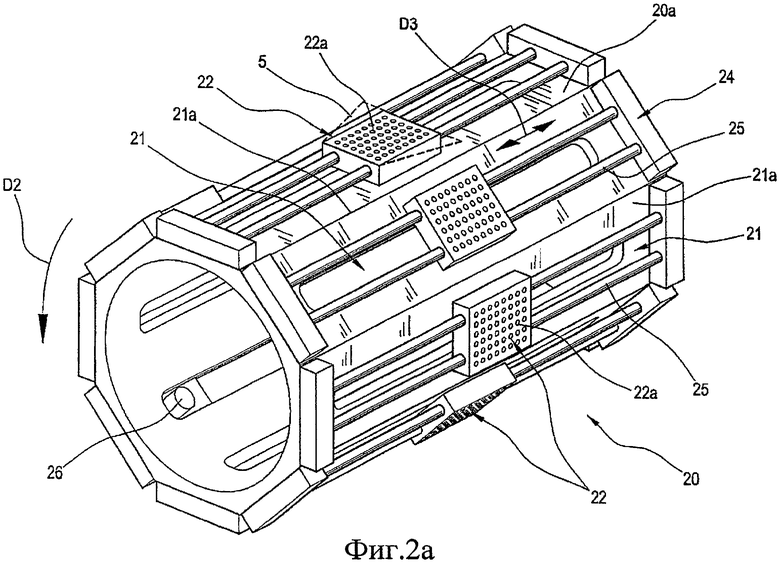

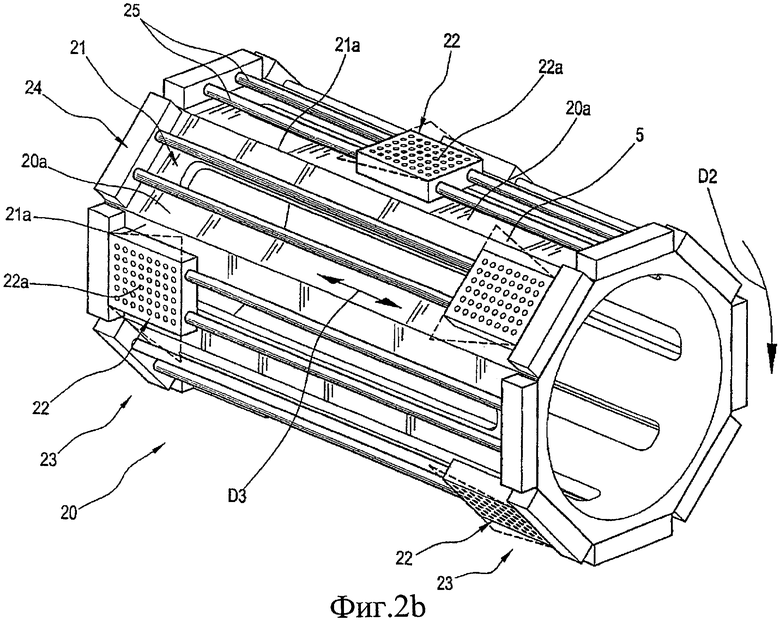

фиг.2а и 2b изображают виды в аксонометрии двух соответствующих рабочих конфигураций первого структурного элемента устройства, показанного на фиг.1,

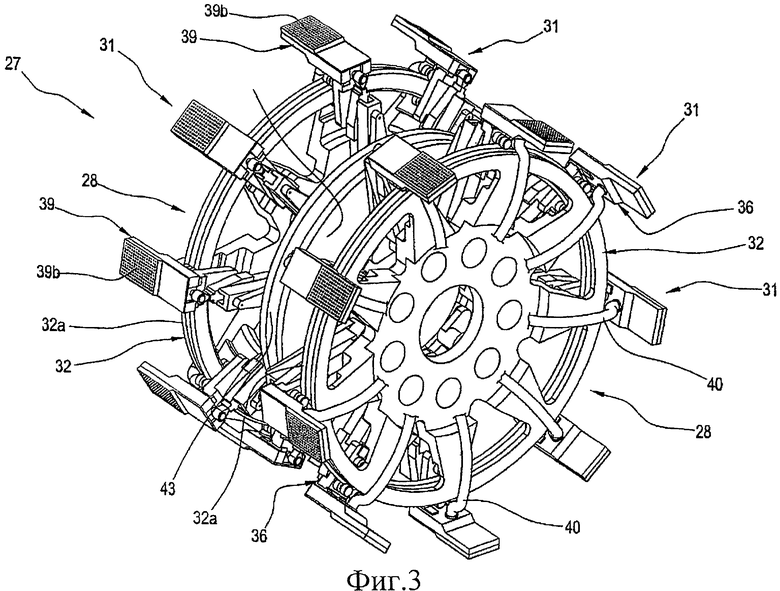

фиг.3 изображает вид в аксонометрии второго структурного элемента устройства, показанного на фиг.1,

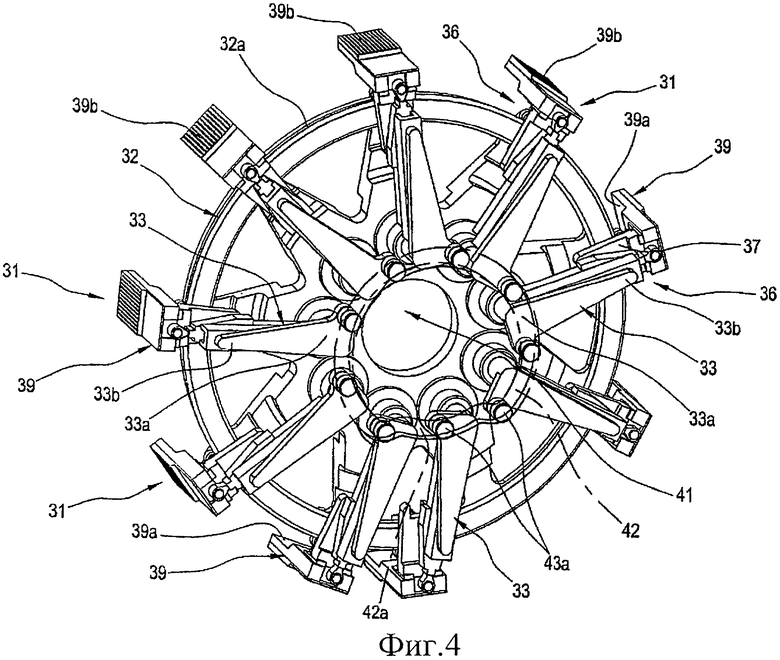

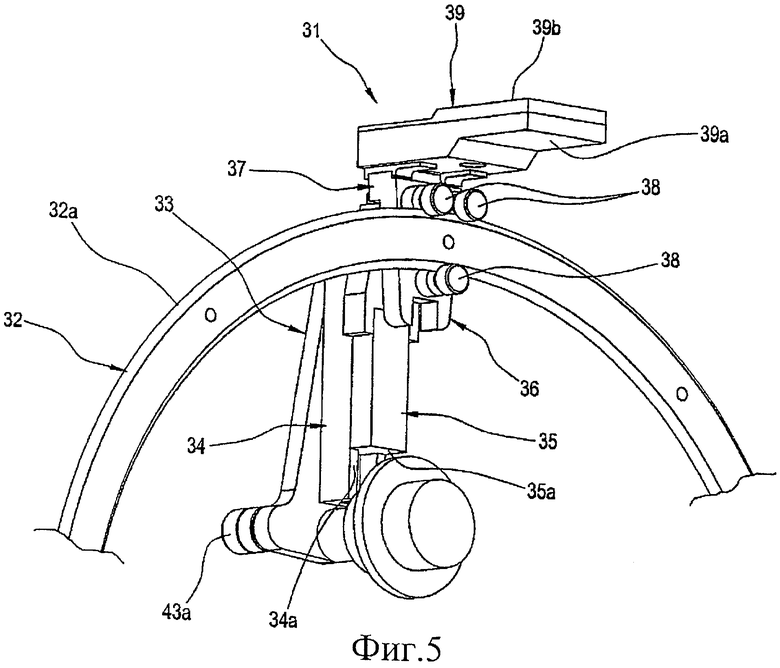

фиг.4 и 5 изображают соответствующие увеличенные фрагменты структурного элемента, показанного на фиг.3, на которых для лучшего изображения одних частей не показаны некоторые другие части,

фиг.6а, 6b и 6с схематически иллюстрируют технологические этапы процесса формирования клапанных фиксирующих элементов, предназначенных для присоединения к соответствующим впитывающим изделиям.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

В соответствии с фиг.1 номером 1 позиции обозначено в целом устройство для производства впитывающих изделий 2. В частности, но не ограничивая этим объем изобретения, устройство 1, изображенное на фиг.1, предназначено для производства впитывающих изделий 2, таких как подгузники/салфетки для младенцев или гигиенические прокладки для взрослых.

Впитывающее изделие 2, схематически показанное на фиг.1, имеет удлиненную центральную часть 2а, проходящую преимущественно вдоль соответствующей продольной оси. Центральная часть 2а имеет по существу прямоугольный контур, два продольных края 2b которого представляют собой соответствующие вогнутые кривые, повторяющие форму ног пользователя.

Впитывающее изделие 2 также имеет переднюю часть 3, предназначенную для прилегания к области живота пользователя при использовании изделия 2, и заднюю часть 4, противоположную передней части и предназначенную для прилегания к области спины пользователя.

Как хорошо видно из фиг.1, изделие 2 также снабжено двумя клапанными фиксирующими элементами 5, проходящими в стороны от задней части 4 и предназначенными для перекрытия с соответствующими боковыми поверхностями передней части 3 при использовании и закрепления тем самым впитывающего изделия 2 на теле пользователя. Клапанные элементы 5 представляют собой отдельные отрезки листового материала, предпочтительно эластичного материала, который помогает обеспечить плотный обхват бедер пользователя.

Как вариант, изделия 2 могут быть снабжены двумя парами клапанных фиксирующих элементов, одна из которых соединена с передней частью 3, а другая - с задней частью 4. В этом случае пара элементов 5, соединенных с передней частью 3, может прикрепляться с возможностью отсоединения к паре элементов 5, расположенных на задней части 4.

Предпочтительно каждый элемент 5 имеет контактную поверхность 5а, которая выполнена липкой путем нанесения на нее клеящего вещества. Как вариант, каждый из фиксирующих элементов 5 может быть выполнен с возможностью прикрепления к передней части 3 при помощи застежки с липучкой типа Velcro®. В этом случае контактная поверхность 5а каждого клапанного элемента 5 и передняя часть 3 изделия содержат соответственно материал с петлями и материал с крючками или наоборот.

Также в соответствии с фиг.1 устройство 1 содержит транспортировочную линию 6, вдоль которой изделия 2 перемещаются в заданном направлении, обозначенном D1. Транспортировочная линия 6 предназначена для подачи непрерывной полосы 6а материала в направлении соответствующей секции 7 резки, где указанная полоса 6а разделяется на отдельные отрезки, каждый из которых является отдельным впитывающим изделием 2.

Непрерывная полоса 6а подготавливается в сборочной секции, которая обозначена номером 8 позиции и в которой первая полоса 6 из непроницаемого материала соединяется со второй полосой 10 из проницаемого материала. Между двумя полосами 9 и 10 зажат впитывающий материал 11, который должен удерживать биологические жидкости, выделяемые пользователем. Как схематично показано на фиг.1, продольные края полос 9 и 10, образующие непрерывную полосу 6а впитывающих изделий 2, соединены друг с другом, и им придается нужная форма с помощью формующего ролика, обозначенного номером 12 позиции.

Между сборочной секцией 8 и секцией 7 резки работает подающий блок 13. с помощью которого пары клапанных фиксирующих элементов 5 сначала подготавливаются, а затем размещаются на полосе 6а изделий 2.

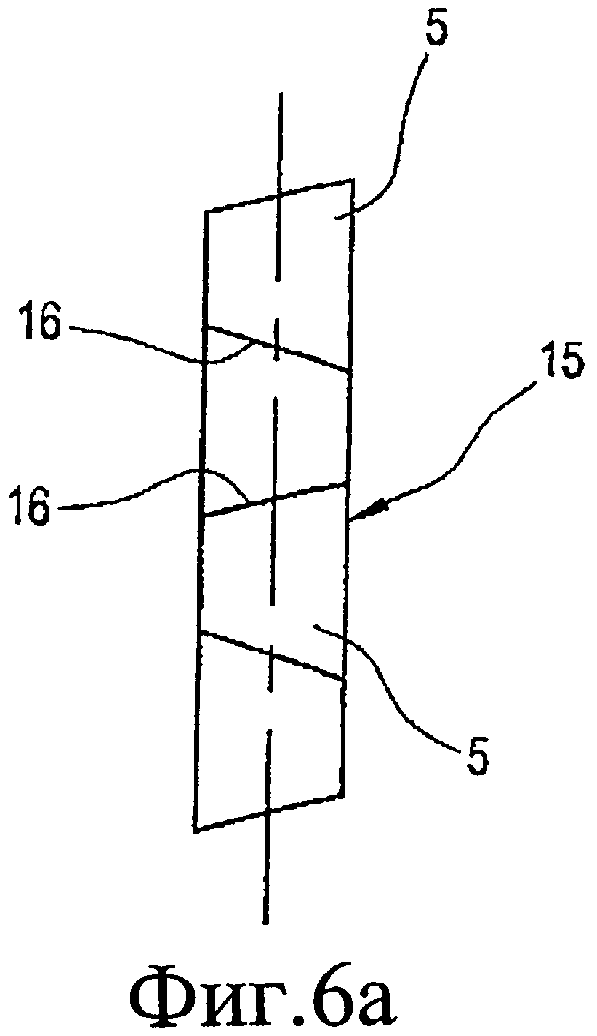

Более подробно, подающий блок 13 содержит режущее приспособление 14, размещенное с обеспечением принятия непрерывной полосы 15 эластичного листового материала, в которой оно выполняет последовательные поперечные разрезы 16, предназначенные для получения соответствующей последовательности клапанных фиксирующих элементов 5.

Режущее приспособление 14 содержит первый ролик 17 и второй ролик 18, вращающиеся бок о бок в противоположных направлениях с обеспечением перемещения последовательности элементов 5 в соответствующем направлении D2 подачи.

В частности, первый ролик 17 имеет цилиндрическую всасывающую поверхность 17а, с помощью которой вышеупомянутая последовательность клапанных фиксирующих элементов 5 удерживается и транспортируется. Второй ролик 18 содержит по меньшей мере одну пару ножей 19, которые размещены вплотную к полосе 15, удерживаемой на вышеупомянутой всасывающей поверхности 17а первого ролика 17, таким образом, чтобы выполнять поперечные разрезы 16.

Ножи 19 установлены наискось друг к другу и наклонены в поперечном направлении относительно оси вращения второго ролика 18. Соответственно, разрезы 16 выполняются под углом к продольному размеру непрерывной полосы 15, так что разрезы 16 в каждой последовательной паре являются взаимно сходящимися, а не параллельными.

Таким образом, производится многократное поперечное разрезание полосы 15 с получением последовательности клапанных элементов 5, имеющих по существу трапециевидный контур.

Элементы 5 трапециевидной формы упоминаются в данном описании исключительно в качестве примера и не ограничивают объем предложенного изобретения. Тем не менее, клапанные элементы могут иметь практически любую заданную форму в зависимости от конкретных производственных требований.

Следом за первым роликом 17 расположен отделяющий ролик 20, размещенный с обеспечением принятия последовательности клапанных элементов 5 и предназначенный для отодвигания каждого элемента 5 от следующего элемента 5 последовательности по мере их перемещения вдоль вышеупомянутого направления D2 подачи.

В частности, отделяющий ролик 20 имеет по существу цилиндрическую внешнюю поверхность 20а, которая вращается бок о бок с всасывающей поверхностью 17а первого ролика 17 и имеет пазы 21 для размещения соответствующих клапанных фиксирующих элементов.

Как лучше видно из фиг.2а и 2b, каждый паз 21 служит для размещения одного соответствующего элемента 5 и отделен от соседнего паза 21 угловой частью 21а по существу цилиндрической поверхности 20а.

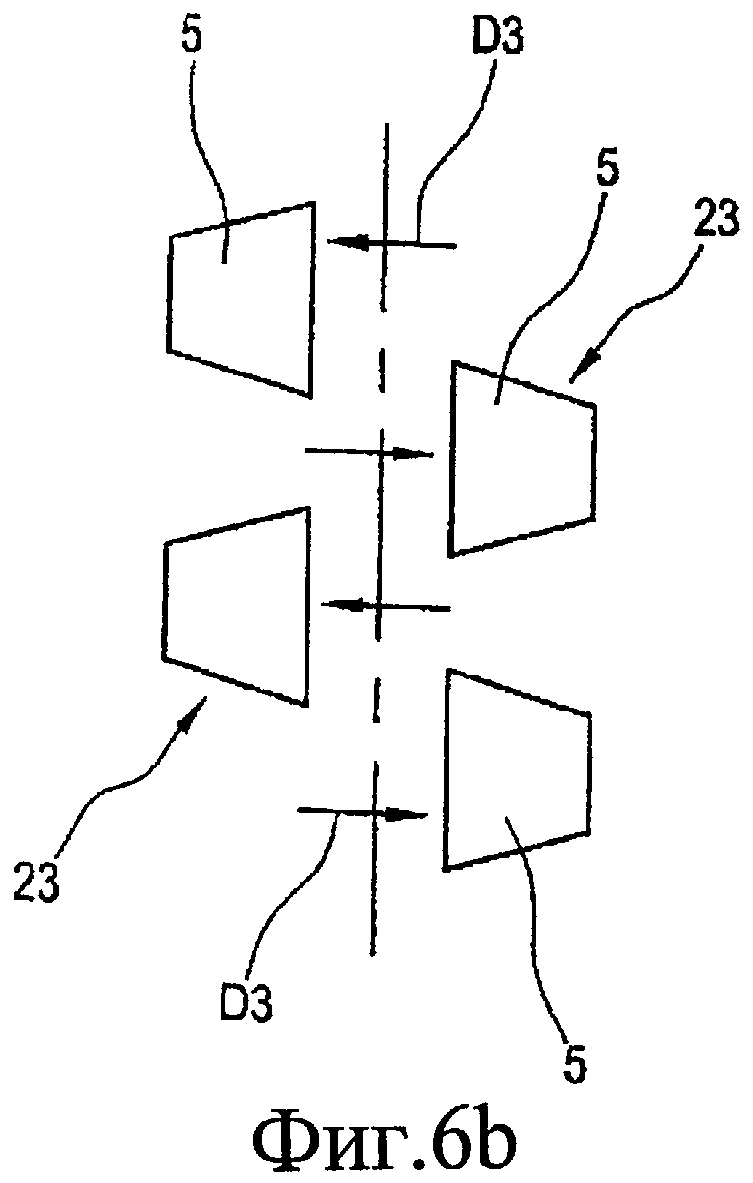

Более подробно, каждый паз 21 снабжен кареткой 22, которая выполнена с возможностью перемещения вдоль соответствующего поперечного направления D3, параллельного оси вращения отделяющего ролика 20. Предпочтительно при вращении отделяющего ролика 20 каретка 22 может совершать перемещение между первым, по существу выровненным положением (фиг.2а), при котором клапанные элементы 5 последовательно принимаются с первого ролика 17, и вторым положением, при котором каждая каретка смещена относительно следующей каретки последовательности (фиг.2b).

Необходимо отметить, что каждая каретка 22 перемещается в поперечном направлении, противоположном направлению перемещения следующей каретки 22, т.е. пара соседних кареток перемещается либо друг от друга, либо навстречу друг другу. Соответственно, когда каретки занимают вышеупомянутое второе положение, они образуют два ряда 23 клапанных элементов 5, подаваемых в шахматном порядке.

Кроме того, каретки 22 работают с обеспечением расположения элементов 5 в каждом соответствующем ряду 23 таким образом, что их соответствующие более длинные стороны направлены к элементам 5 другого ряда 23.

Каждая каретка 22 имеет всасывающую поверхность 22а, размер которой обеспечивает удерживание по меньшей мере части клапанного элемента 5. Также в соответствии с фиг.2а и 2b всасывающая поверхность 22а имеет по существу прямоугольный контур, ограничивающий область, на которой удерживается только центральная часть клапанного фиксирующего элемента 5. В этом случае каждый перемещающийся трапециевидный элемент 5 имеет две скошенные стороны, выступающие вбок от каретки 22 и лежащие над вышеупомянутыми угловыми частями 21а.

Также видно, что всасывающие поверхности 22а кареток 22 занимают соответствующие плоскости, расположенные в поперечном направлении относительно друг друга и соприкасающиеся с внешней поверхностью 20а отделяющего ролика 20. Следовательно, отдельные клапанные элементы 5, снимаемые с первого ролика 17 отделяющим роликом 20, также лежат в соответствующих плоскостях, расположенных в поперечном направлении относительно друг друга. Таким образом, когда каретки 22 перемещаются вдоль вышеупомянутого поперечного направления D3 друг от друга, выступающие части соседних элементов 5 не препятствуют друг другу.

В альтернативном варианте выполнения каждая каретка 22 может перемещаться в поперечном направлении, противоположном показанному на фиг.6b. В этом случае клапанные элементы 5 накладываются на полосу 6а в положении, повернутом на 180° относительно положения, показанного на фиг.1, то есть более короткие стороны элементов 5 направлены к центру полосы 6а, а не от нее.

Каждая каретка 22 дополнительно содержит приводные средства 24, с помощью которых она перемещается между первым и вторым положениями при вращении отделяющего ролика 20 вокруг своей оси.

В частности, приводные средства 24 содержат набор направляющих 25 скольжения, которые расположены попарно и каждая из которых относится к соответствующему пазу 21. Каждая направляющая 25 имеет по существу цилиндрическую форму и проходит вдоль вышеупомянутого направления D3, параллельного оси вращения отделяющего ролика 20.

Каждая каретка 22 функционально соединена с соответствующей парой направляющих 25 и, таким образом, может перемещаться вдоль них в вышеупомянутом направлении D3.

Приводные средства 24 содержат набор кулачковых роликов 26, каждый из которых сопряжен с нижней частью соответствующей каретки 22 и вызывает перемещение этой каретки вдоль направляющих 25.

Предпочтительно каждый ролик 26 взаимодействует с профилем, который образован неподвижным кулачком традиционного вида (на чертежах не показан), задающим необходимую траекторию, по которой перемещается каждая каретка 22 при вращении отделяющего ролика 20.

Таким образом, каретки 22 выравниваются относительно каждой следующей каретки с помощью соответствующих кулачковых роликов 26, когда проходят по касательной к первому ролику 17 (фиг.2а), и каждая из них размещается с обеспечением принятия соответствующего клапанного фиксирующего элемента 5. Когда каретки приближаются к выравнивающему ролику, обозначенному номером 27 позиции, соответствующий кулачковый ролик 26 вызывает боковое перемещение каждой из них (фиг.2b) таким образом, чтобы сформировать вышеупомянутые ряды 23 элементов 5 на выравнивающем ролике 27.

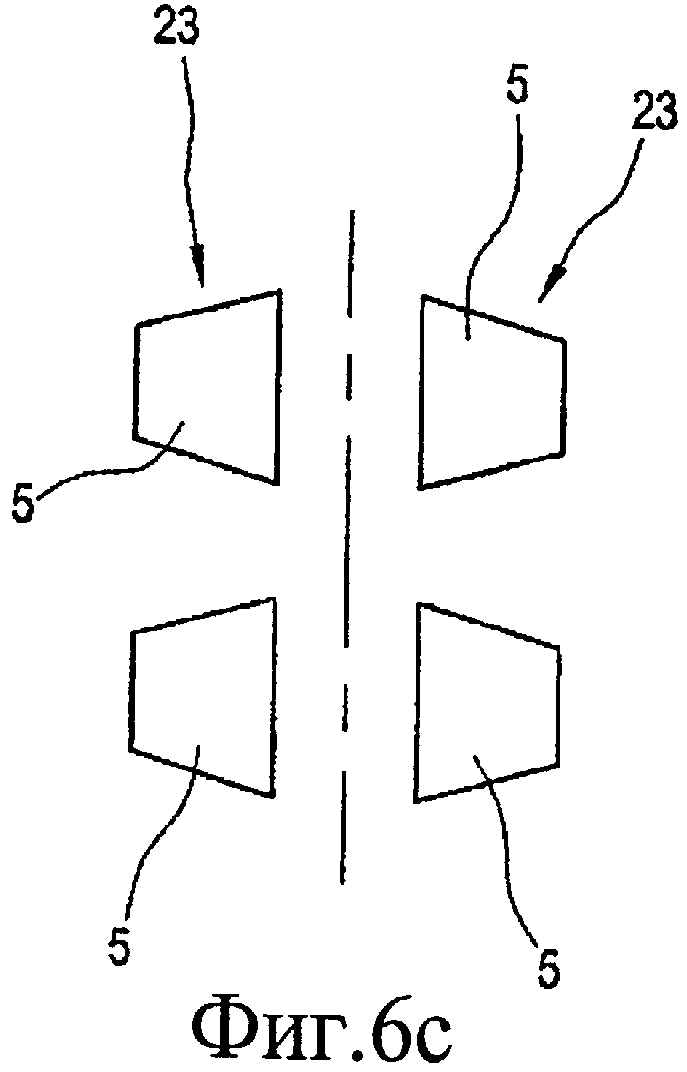

В частности, рассматриваемый ролик 27 расположен следом за отделяющим роликом 20 и служит для выравнивания двух рядов 23 клапанных фиксирующих элементов 5, так что элементы 5 перемещаются далее в виде последовательных пар.

Как изображено на фиг.1, выравнивающий ролик 27 вращается по касательной к транспортировочной линии 6, на которой перемещается полоса 6а, и помещает по одной паре клапанных элементов 5 на каждое соответствующее изделие 2.

Более конкретно, как хорошо видно из фиг.3, выравнивающий ролик 27 содержит пару барабанов 28, расположенных параллельно друг другу и вращающихся бок о бок с отделяющим роликом 20. Барабаны 28 вращаются между передаточной секцией 29, где принимаются клапанные элементы 5, и выпускающей секцией 30, в которой пары элементов 5 помещаются на впитывающие изделия 2.

Барабаны 28 соединены вместе и содержат комплект удерживающих и перемещающих механизмов 31, каждый из которых предназначен для приема отдельного клапанного элемента 5 из соответствующего ряда 23.

Каждый барабан 28 дополнительно содержит колесо 32, на котором расположены соответствующие удерживающие механизмы 31 и которое в целом концентрически выровнено по оси вращения выравнивающего ролика 27.

Как хорошо видно из фиг.4 и 5, удерживающий и перемещающий механизм 31 содержит стержень 33, первый конец 33а которого шарнирно соединен с соответствующим колесом 32, а второй конец 33b, противоположный первому концу 33а, занимает положение, совпадающее с периферией колеса 32.

Стержень 33 содержит две части 34 и 35, соединенные телескопически, так что длина стержня 33 может изменяться, как описано далее. В первой части 34 стержня 33 находится первый конец 33а, в то время как во второй части 35 находится второй конец 33b. Как хорошо видно из фиг.5, первая часть 34 имеет продольную полость 34а, в которой размещен с возможностью скольжения продолговатый элемент 35, образующий фрагмент второй части 35. Поскольку вторая часть 35, таким образом, может скользить относительно первой части 34, то стержень 33 предпочтительно может выдвигаться в направлении, совпадающем с его продольным размером.

В частности, из фиг.4, на которой изображен только один из барабанов 28 и некоторые элементы не показаны для лучшего изображения несущего колеса 32 и соответствующих удерживающих механизмов 31, можно видеть, что первые концы 33а стержней 33 расположены по периферийной окружности и концентрически выровнены по оси вращения колеса 32.

Колесо 32 содержит периферический обод 32а кольцеобразной формы и набор тележек 36, которые соединены с ободом с возможностью скольжения и каждая из которых соединена со вторым концом 33b соответствующего стержня 33.

В частности, каждая тележка 36 (фиг.5) содержит кронштейн 37, жестко соединенный со второй частью 35, а также три роликовых колеса 38, установленных на кронштейне 37 с возможностью вращения и перемещающихся по ободу 32а колеса 32.

Каждый механизм 31 дополнительно содержит несущий элемент 39, который также жестко соединен с кронштейном 37, размещен над тележкой 36 и имеет вид по существу плоского параллелепипеда.

Несущий элемент 39, который лежит за пределами окружности соответствующего колеса 32, имеет нижнюю поверхность 39а, соединенную с кронштейном 37, и всасывающую поверхность 39b, расположенную на стороне, противоположной указанной нижней поверхности 39а.

Всасывающая поверхность 39b имеет по существу прямоугольную форму, определяемую главной осью, которая проходит параллельно оси вращения выравнивающего ролика 27.

Несущий элемент 39 также соединен с вакуумной трубкой 40, которая обеспечивает сообщение всасывающей поверхности 39b с источником отрицательного давления (не показан). Как изображено на фиг.3, каждая трубка 40 расположена с внешней стороны соответствующего барабана 28 и проходит в радиальном направлении относительно него.

Таким образом, когда каждый удерживающий механизм 31 выравнивается с передаточной секцией 29, отдельный клапанный фиксирующий элемент 5 принимается и удерживается всасывающей поверхностью 39b соответствующего несущего элемента 39.

Выравнивающий ролик 27 дополнительно содержит средства 41, приводящие в движение удерживающие механизмы 31 и заставляющие эти механизмы 31 поворачиваться вокруг первых концов 33а соответствующих стержней 33. Рассматриваемый поворот происходит одновременно с вращением колес 32 между передаточной секцией 29 и выпускающей секцией 30.

Более конкретно, рассматриваемые средства 41 содержат пару кулачковых профилей 42, только один из которых схематично изображен на фиг.4 в качестве примера.

Каждый кулачковый профиль 42 встроен в неподвижное цилиндрическое основание 43, размещенное между двумя барабанами 28 и имеющее общую ось с несущим колесом 32. Таким образом, каждый кулачковый профиль 42 обращен к соответствующему колесу 32 и расположен сбоку от него на расстоянии от вышеупомянутых трубок 40.

Указанные средства 41 также содержат набор кулачковых роликов 43а, каждый из которых свободно соединен с соответствующим стержнем 33 и функционально взаимодействует с соответствующим кулачковым профилем 42. В этом случае, когда вышеупомянутые несущие колеса приводятся во вращение, кулачковые ролики 43а соответствующего удерживающего механизма 31 поворачиваются внутри соответствующего профиля 42.

Предпочтительно кулачковый профиль 42 описывает по существу круговую траекторию и содержит ориентированную внутрь дугообразную часть 42а, служащую для обеспечения заданного перемещения удерживающих механизмов 31. Более конкретно, когда кулачковый ролик 43а проходит вдоль дугообразной части 42а, это вызывает поворот соответствующего механизма 31 вокруг первого конца 33а плеча, в результате чего тележка 36 катится по периферическому ободу 32а соответствующего колеса 32. Вследствие этого стержень 33 удлиняется и вышеупомянутые части 34 и 35 оказываются на некотором расстоянии друг от друга.

В результате удерживающие механизмы 31 смещаются между первым положением, при котором соответствующий несущий элемент 39 сдвинут относительно несущего элемента 39 смежного барабана 28 для обеспечения принятия элементов 5 из двух рядов 23 в передаточной секции 29, и вторым положением, при котором несущие элементы 39 обоих барабанов 28 выровнены в выпускающей секции 30 таким образом, что следующие одна за другой пары клапанных элементов 5 могут быть размещены на задней части 4 соответствующих впитывающих изделий 2.

Устройство 1 дополнительно содержит прикрепляющий блок 44, который установлен на транспортировочной линии 6 и с помощью которого отдельные клапанные элементы 5 каждой пары прикрепляются к соответствующему впитывающему изделию 2. Прикрепляющий блок не описан подробно, поскольку относится к традиционному типу, но предпочтительно представляет собой устройство ультразвуковой сварки, обеспечивающее возможность надежного прикрепления клапанных фиксирующих элементов 5 к непрерывной полосе 6а.

Последовательность этапов формирования отдельных клапанных элементов описана далее со ссылкой на примеры, изображенные на фиг.6а, 6b и 6с.

На первом этапе в непрерывной полосе 15 делают поперечные разрезы 16 для обеспечения создания последовательности клапанных фиксирующих элементов 5 (фиг.6а). На рассматриваемом этапе в полосе 15 выполняют последовательность наклонных поперечных разрезов 16 с получением клапанных элементов 5 трапециевидной формы.

Затем элементы 5 отодвигают друг от друга с обеспечением образования двух рядов 23 элементов 5 (фиг.6b).

Этот этап, выполняемый с помощью отделяющего ролика 20, описанного выше, завершают перемещением каждого клапанного элемента 5 в направлении D3, поперечном направлению D2 подачи указанных элементов 5. В результате выполнения этапа разделения отдельные элементы 5 каждого ряда 23 выстраиваются в шахматном порядке относительно элементов 5 другого ряда 23.

После этого оба ряда 23 взаимно выравнивают с обеспечением размещения клапанных элементов 5 в виде последовательности пар, то есть так, что каждый элемент 5 одного ряда 23 находится непосредственно на одной линии с элементом 5 другого ряда 23 (фиг.6с).

Размещение каждого элемента 5 одного соответствующего ряда 23 бок о бок с соответствующим элементом 5 другого ряда 23 при выравнивании двух рядов 23 обеспечивается ускорением или замедлением перемещения по меньшей мере одного из рядов 23.

Например, вызывают поворот удерживающих механизмов 31 одного соответствующего барабана 28 на первых концах 33а стержней 33 и, таким образом, смещение указанных механизмов вдоль направления подачи D2 клапанных элементов 5, которые в результате слегка ускоряются. В то же время удерживающие механизмы 31 другого барабана 28 смещают в направлении, противоположном вышеупомянутому направлению D2, в результате чего происходит замедление соответствующих клапанных элементов 5.

Таким образом, механизмы 31, перемещающиеся между передаточной секцией 29 и выпускающей секцией 30, выравнивают таким образом, чтобы упорядочить клапанные фиксирующие элементы 5 попарно, как указано выше.

Предпочтительно, в зависимости от формы двух кулачковых профилей 42, образованных цилиндрическим основанием 43, выровненные пары элементов 5 могут быть отодвинуты одна от другой на заданное расстояние в выпускающей секции 30.

Другими словами, шаг, с которым последовательные пары клапанных элементов 5 наносят на впитывающие изделия 2, может быть приведен в зависимость от длины одного изделия 2 просто путем выбора подходящей конфигурации кулачкового профиля 42.

Предпочтительно описанное устройство 1 является весьма компактным. Фактически отдельный клапанный фиксирующий элемент 5 изготавливают и подают с помощью подающего блока 13, представляющего собой просто два ролика, расположенные бок о бок. Рассматриваемое преимущество достигается благодаря тому факту, что полосу 15 нарезают на отдельные элементы непосредственно на входе в блок 13. Это означает, что непрерывная полоса материала, используемая для изготовления клапанных фиксирующих элементов 5, может подаваться и обрабатываться без необходимости в чрезмерно больших рабочих пространствах.

Более того, элементы 5 выравнивают с предельной точностью, так как непрерывная полоса 15 не проходит через ряды направляющих роликов. На практике этап выравнивания выполняют непосредственно после этапа резки, просто заставляя ряды 23 отдельных элементов 5 перемещаться с разной скоростью.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОВМЕСТНОГО ВЫТЯГИВАНИЯ ДОННЫХ ПАНЕЛЕЙ ТРАНСПОРТИРОВОЧНОГО СРЕДСТВА В МАШИНЕ ДЛЯ ЗАГРУЗКИ ТРАНСПОРТИРОВОЧНЫХ СРЕДСТВ | 1996 |

|

RU2179943C2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ГИГРОСКОПИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2500602C2 |

| ЗАПИСЫВАЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2577725C1 |

| МИКРОПЛАНШЕТ | 2015 |

|

RU2663042C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВПИТЫВАЮЩЕГО ЭЛЕМЕНТА | 2018 |

|

RU2774349C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЙЛОКА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054067C1 |

| КОНВЕЙЕРНОЕ УСТРОЙСТВО НЕСУЩЕГО ТИПА (ВАРИАНТЫ) | 2005 |

|

RU2359893C2 |

| ПОДВЕСНОЙ КОНВЕЙЕР С ФРИКЦИОННЫМ ПРИВОДОМ | 2009 |

|

RU2394709C1 |

| САМОНАКЛАДЧИК ДЛЯ ПЕЧАТНЫХ И ТОМУ ПОДОБНЫХ МАШИН | 1931 |

|

SU38529A1 |

| ОДНОРАЗОВОЕ ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ С ЭЛАСТИЧНЫМИ УДЕРЖИВАЮЩИМИ КЛАПАНАМИ И МАНЖЕТАМИ, СФОРМИРОВАННЫМИ КАК ЦЕЛАЯ ДЕТАЛЬ | 1999 |

|

RU2233148C2 |

Изобретение относиться к устройству для производства впитывающих изделий (2). Впитывающее санитарно-гигиеническое изделие (2), такое как подгузники или гигиенические прокладки с удлиненной центральной частью (2а) и по меньшей мере одной парой фиксирующих клапанов (5), изготавливают в устройстве (1), с помощью которого клапаны (5) направляют парами из подающего блока (13) на транспортировочную линию (6), переносящую изделия (2) в направлении прикрепляющей секции. Действие подающего блока (13) заключается в выполнении косых поперечных разрезов (16) в непрерывной полосе (15) материала с получением последовательности клапанных элементов (5) трапециевидной формы. Затем клапанные элементы (5) поочередно отодвигают друг от друга в направлении (D3), поперечном направлению (D2) подачи вдоль устройства, с получением двух отдельных рядов (23), которые принимаются роликом (27) и выравниваются относительно друг друга с обеспечением упорядочивания отдельных клапанных элементов (5) в последовательность поперечно выровненных пар. Выравнивающий ролик (27) вращается по касательной к транспортировочной линии (6) и синхронизирован таким образом, что он помещает одну пару клапанных элементов (5) на каждое перемещающееся изделие (2). Изобретение позволяет создать устройство и способ для производства впитывающих изделий, которые обеспечивают возможность выравнивания и последовательной подачи отдельных фиксирующих элементов на транспортировочную линию с максимальной точностью. 2 н. и 19 з.п. ф-лы, 9 ил.

1. Устройство для производства впитывающих изделий (2), имеющих удлиненную центральную часть (2а) и по меньшей мере одну пару клапанных фиксирующих элементов (5), содержащее транспортировочную линию (6), вдоль которой указанные изделия (2) перемещаются в заданном направлении (D1) подачи, и подающий блок (13), с помощью которого клапанные фиксирующие элементы (5) попарно присоединяются к каждому из впитывающих изделий (2), содержащий режущее приспособление (14), с помощью которого в непрерывной полосе (15) материала выполняются поперечные разрезы (16) для создания последовательности клапанных элементов (5), отделяющий ролик (20), который расположен за режущим приспособлением (14), размещен с обеспечением принятия последовательности клапанных элементов (5) и с помощью которого каждый элемент (5) отодвигается от следующего элемента (5) последовательности, отличающееся тем, что указанный отделяющий ролик (20) выполнен с возможностью отодвигания элементов (5) друг от друга для формирования двух рядов (23) элементов (5), указанный отделяющий ролик (20) также выполнен с возможностью расположения элементов (5) каждого ряда (23) в шахматном порядке относительно элементов (5) другого ряда (23), причем указанное устройство также содержит выравнивающий ролик (27), который расположен за отделяющим роликом (20) и вращается по касательной к транспортировочной линии (6), так что он принимает разнесенные клапанные элементы (5), упорядочивает их в виде последовательности пар, перемещающихся в две линии, и затем помещает каждую последующую пару элементов (5) на соответствующее изделие (2), перемещающееся по транспортировочной линии (6).

2. Устройство по п.1, в котором режущее приспособление (14) содержит первый ролик (17), имеющий всасывающую поверхность (17а), на которой удерживается непрерывная полоса (15), второй ролик (18), вращающийся бок о бок с первым роликом (17) в противоположном направлении и содержащий по меньшей мере одну пару ножей (19), которые размещены вплотную к полосе (15), удерживаемой на всасывающей поверхности (17а), с обеспечением возможности ее разделения на последовательность клапанных элементов (5).

3. Устройство по п.2, в котором каждый нож (19) проходит в поперечном направлении относительно оси вращения второго ролика (18) и выполняет разрез (16), проходящий под углом к продольному размеру полосы (15), так что каждый клапанный элемент (5) имеет, по существу, трапециевидный контур.

4. Устройство по п.2, в котором отделяющий ролик (20) имеет, по существу, цилиндрическую внешнюю поверхность (20а), вращающуюся бок о бок с всасывающей поверхностью (17а) первого ролика (17) и имеющую пазы (21), которые расположены на расстоянии друг от друга, последовательно размещены по всей внешней окружности ролика (20) и в каждом из которых размещается соответствующий клапанный элемент (5).

5. Устройство по п.4, в котором каждый паз (21) содержит каретку (22), которая выполнена с возможностью перемещения вдоль соответствующего поперечного направления (D3), параллельного оси вращения отделяющего ролика (20), между первым положением, в котором все каретки (22), по существу, выровнены относительно друг друга при принятии последовательности элементов (5) с первого ролика (17), и вторым положением, в котором каждая каретка (22) смещена в шахматном порядке относительно следующей каретки (22) последовательности.

6. Устройство по п.5, в котором каретки (22), занимающие соответствующее второе положение, образуют два ряда (23) клапанных элементов (5), подаваемых в шахматном порядке.

7. Устройство по п.5, в котором каждая каретка (22) имеет всасывающую поверхность (22а), способную удерживать по меньшей мере часть соответствующего клапанного элемента (5), и соединена с приводными средствами (24), которые служат для перемещения каретки (22) между указанными первым и вторым положениями.

8. Устройство по п.7, в котором на всасывающей поверхности (22а) отдельной каретки (22) может располагаться центральная часть соответствующего клапанного элемента (5), в результате чего две скошенные стороны каждого клапанного элемента (5) выступают вбок от каретки (22).

9. Устройство по любому из пп.6-8, в котором выравнивающий ролик (27) содержит пару барабанов (28), расположенных параллельно друг другу и вращающихся бок о бок с отделяющим роликом (20) с возможностью перемещения между передаточной секцией (29), где принимаются клапанные элементы (5), и выпускающей секцией (30), в которой пары элементов (5) помещаются на впитывающие изделия (2).

10. Устройство по п.9, в котором каждый барабан (28) содержит механизмы (31), служащие для удерживания и перемещения клапанных элементов (5) соответствующего ряда (23), и колесо (32), на котором расположены указанные удерживающие механизмы (31).

11. Устройство по п.10, в котором каждый указанный удерживающий и перемещающий механизм (31) содержит стержень (33), первый конец (33а) которого шарнирно соединен с соответствующим колесом (32), а второй конец (33b) присоединен к тележке (36), перемещающейся по периферическому ободу (32а) указанного колеса (32), несущий элемент (39), который имеет нижнюю поверхность (39а), соединенную с тележкой (36), и всасывающую поверхность (39b), расположенную на стороне, противоположной указанной нижней поверхности (39а), и обеспечивающую удержание соответствующего клапанного элемента (5).

12. Устройство по п.11, в котором первый конец (33а) каждого стержня (33) занимает положение, совпадающее с периферической траекторией, концентрически выровненной относительно оси вращения соответствующего колеса (32), и указанный стержень (33) содержит две части (34, 35), соединенные друг с другом телескопически, так что длина стержня (33) может изменяться.

13. Устройство по п.11 или 12, в котором выравнивающий ролик (27) дополнительно содержит средства (41) приведения в движение удерживающих механизмов (31) с обеспечением поворота этих механизмов вокруг первых концов (33а) соответствующих стержней (33) во время поворота каждого колеса (32) между передаточной секцией (29) и выпускающей секцией (30).

14. Устройство по п.13, в котором указанные средства (41) приведения в движение содержат пару кулачковых профилей (42), каждый из которых обращен к соответствующему колесу (32), причем каждый удерживающий механизм (31) соответствующего барабана (28) функционально соединен с соответствующим кулачковым профилем (42) с обеспечением поворота между первым положением, смещенным относительно несущего элемента (39) другого барабана (28) в шахматном порядке, при котором соответствующие клапанные элементы (5) принимаются с передаточной секции (29), и вторым положением, выровненным относительно указанного несущего элемента (39) другого барабана (28), при котором клапанные элементы (5) последовательно подаются в выпускающую секцию (30) и помещаются на впитывающие изделия (2).

15. Устройство по любому из пп.1-8, 10-12 и 14, дополнительно содержащее прикрепляющий блок (44), который установлен на транспортировочной линии (6) и с помощью которого клапанные элементы (5) каждой пары прикрепляются к соответствующему впитывающему изделию (2).

16. Способ производства впитывающих изделий (2), имеющих удлиненную центральную часть (2а) и по меньшей мере одну пару клапанных фиксирующих элементов (5), включающий перемещение последовательности изделий (2) вдоль заданного направления (D1) подачи, соединение клапанных элементов (5) попарно с каждым впитывающим изделием (2) и прикрепление каждой пары элементов (5) к соответствующему изделию (2), указанный этап соединения пар указанных элементов (5) с впитывающими изделиями включает выполнение серии поперечных разрезов (16) в непрерывной полосе (15) материала для создания последовательности клапанных элементов (5), отличающийся тем, что указанный этап соединения пар указанных элементов (5) с впитывающими изделиями включает отдаление клапанных элементов (5) друг от друга с образованием двух рядов (23) указанных элементов (5), расположение элементов (5) каждого ряда (23) в шахматном порядке относительно элементов (5) другого ряда (23), выравнивание рядов (23) клапанных элементов (5) с обеспечением упорядочивания указанных элементов (5) в виде последовательности пар.

17. Способ по п.16, в котором при указанном выполнении серии поперечных разрезов (16) производят многократное поперечное разрезание непрерывной полосы (15) с обеспечением получения последовательности отдельных клапанных элементов (5), каждый из которых имеет, по существу, трапециевидную форму.

18. Способ по п.16, в котором при указанном отдалении клапанных элементов (5) друг от друга выполняют смещение каждого элемента (5) в направлении (D3), поперечном направлению (D2) подачи, вдоль которого перемещают указанные клапанные элементы (5).

19. Способ по п.16, в котором при указанном выравнивании двух рядов (23) ускоряют или замедляют перемещение по меньшей мере одного из рядов (23) для обеспечения размещения каждого элемента (5) одного соответствующего ряда (23) бок о бок с соответствующим элементом (5) другого ряда (23).

20. Способ по п.16, в котором при указанном выравнивании двух рядов (23) ускоряют перемещение одного ряда (23) и замедляют перемещение другого ряда (23) для обеспечения размещения каждого элемента (5) одного ряда (23) бок о бок с соответствующим элементом (5) другого ряда (23).

21. Способ по любому из пп.16-20, в котором при указанном соединении пар клапанных элементов (5) с впитывающими изделиями каждую пару этих элементов отодвигают от последующей пары последовательности и помещают на соответствующее впитывающее изделие (2).

| Пневматическое устройство для удаления волокнистой пыли со шпулярников текстильных машин | 1990 |

|

SU1719484A1 |

| US 5224405 А, 06.07.1993 | |||

| US 5824178 А, 20.10.1998. | |||

Авторы

Даты

2012-08-20—Публикация

2008-06-16—Подача