Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к способу изготовления впитывающего элемента для впитывающего изделия.

Уровень техники

[0002]

Известный пример впитывающего элемента, используемого во впитывающем изделии, таком как одноразовый подгузник, гигиеническая прокладка или урологические прокладки, представляет собой впитывающий элемент, содержащий целлюлозные волокна и синтетические волокна. Патентная литература 1 представляет собой известный пример, описывающий способ изготовления впитывающего элемента, содержащего целлюлозные волокна и синтетические волокна.

[0003]

Патентный документ 1 описывает способ изготовления впитывающего элемента для впитывающего изделия, способ включает: формирование нетканого материала, имеющего трехмерную структуру, в котором волокна связываются вместе заранее; затем формирование фрагментов нетканого материала посредством распыления нетканого материала и смешивание фрагментов нетканого материала с гидрофильными волокнами. Патентный документ 1 описывает использование системы режущей машины в качестве средств для распыления нетканого материала.

Список цитируемых документов

Патентные документы

[0004]

Патентный документ 1: JP 2002-301105A

Сущность изобретения

[0005]

Настоящее изобретение относится к способу изготовления впитывающего элемента, используемого для впитывающего изделия и содержащего синтетические волокна. Настоящее изобретение включает стадию транспортировки, для транспортировки множества листовых фрагментов, содержащих синтетические волокна, в аккумулирующую часть с использованием транспортировочной части. Настоящее изобретение включает стадию аккумулирования, для аккумулирования в аккумулирующей части множества листовых фрагментов, транспортируемых на стадии транспортировки, и получения аккумулированной массы, которая представляет собой составляющий элемент впитывающего элемента. На стадии транспортировки, листовые фрагменты транспортируются в диспергированном и рассеянном в воздухе состоянии с помощью потока воздуха, создаваемого внутри транспортировочной части.

Краткое описание чертежей

[0006]

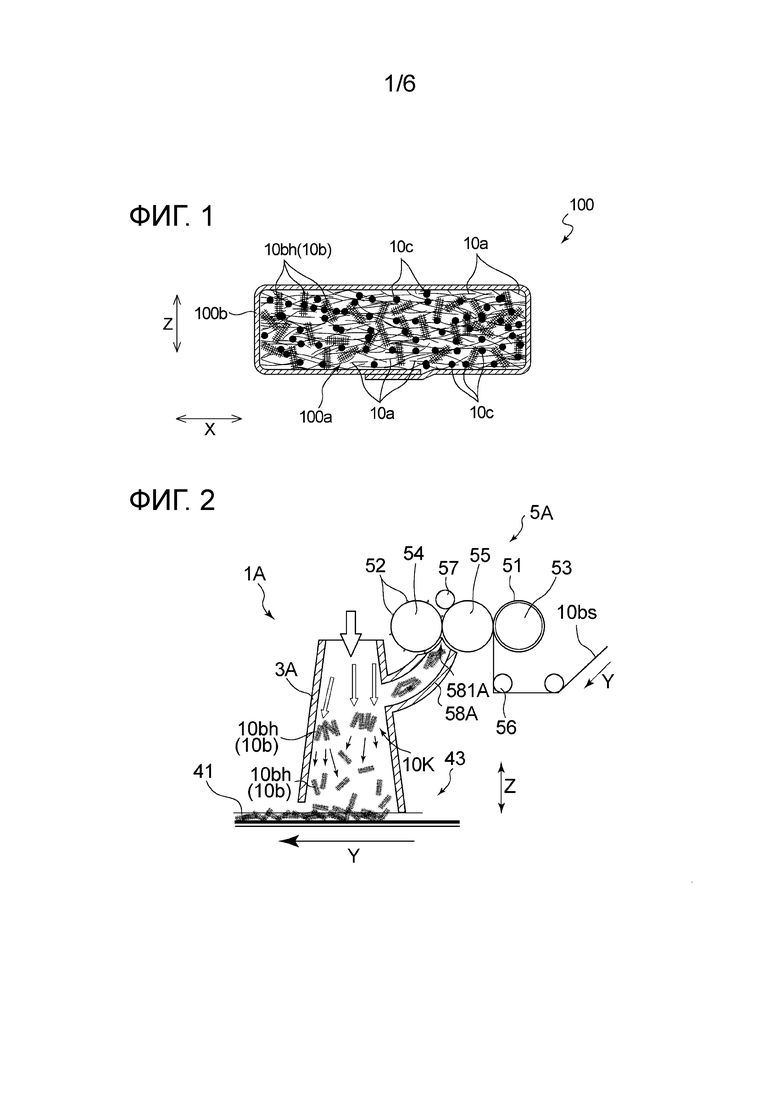

[Фиг.1] Фиг.1 представляет собой вид в поперечном сечении, иллюстрирующий предпочтительный вариант осуществления впитывающего элемента, изготовленного с помощью способа изготовления впитывающего элемента по настоящему изобретению.

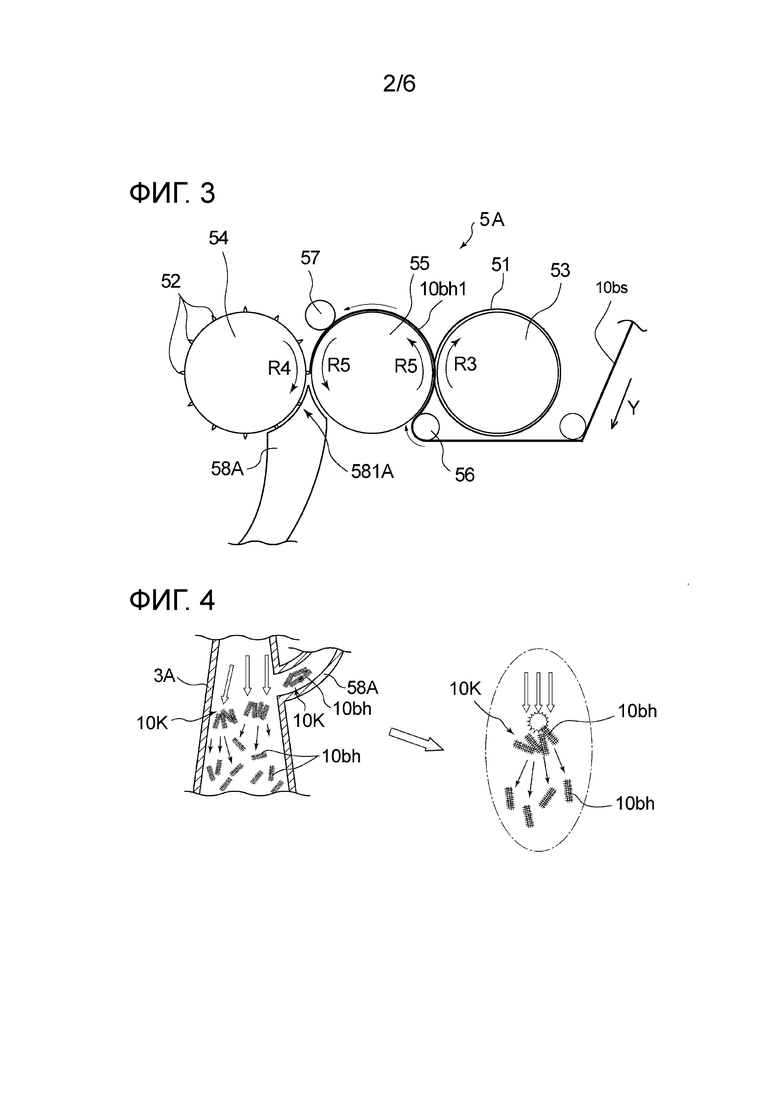

[Фиг.2] Фиг.2 представляет собой схематический вид сбоку, иллюстрирующий первый вариант осуществления устройства для изготовления впитывающего элемента, изготовленного согласно способу изготовления впитывающего элемента по настоящему изобретению.

[Фиг.3] Фиг.3 представляет собой увеличенный вид сбоку подающей части устройства для изготовления, иллюстрируемого на Фиг.2.

[Фиг.4] Фиг.4 представляет собой схему, иллюстрирующую состояние, где несколько объединенных листовых фрагментов сталкиваются с потоком воздуха внутри прохода устройства для изготовления, иллюстрируемого на Фиг.2, и листовые фрагменты транспортируются диспергированным образом.

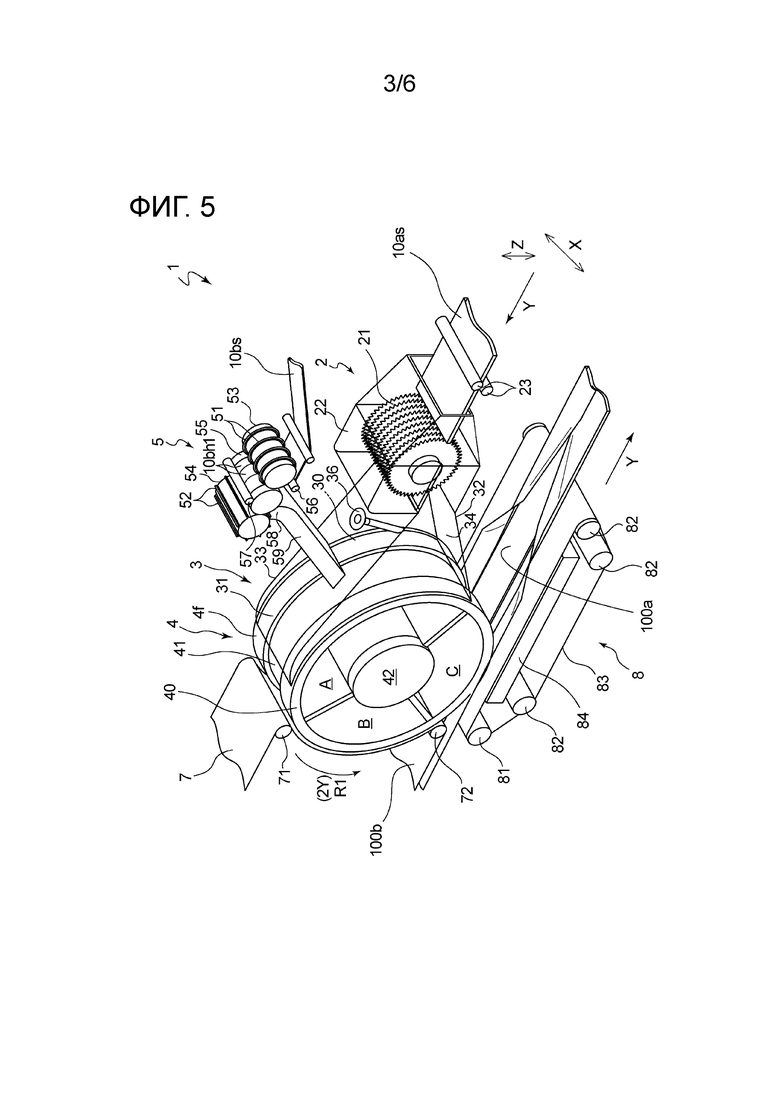

[Фиг.5] Фиг.5 представляет собой схематический общий вид, иллюстрирующий второй вариант осуществления устройства для изготовления, для изготовления впитывающего элемента, иллюстрируемого на Фиг.1.

[Фиг.6] Фиг.6 представляет собой схематический вид сбоку, иллюстрирующий устройство для изготовления, иллюстрируемое на Фиг.5, если смотреть с латеральной стороны.

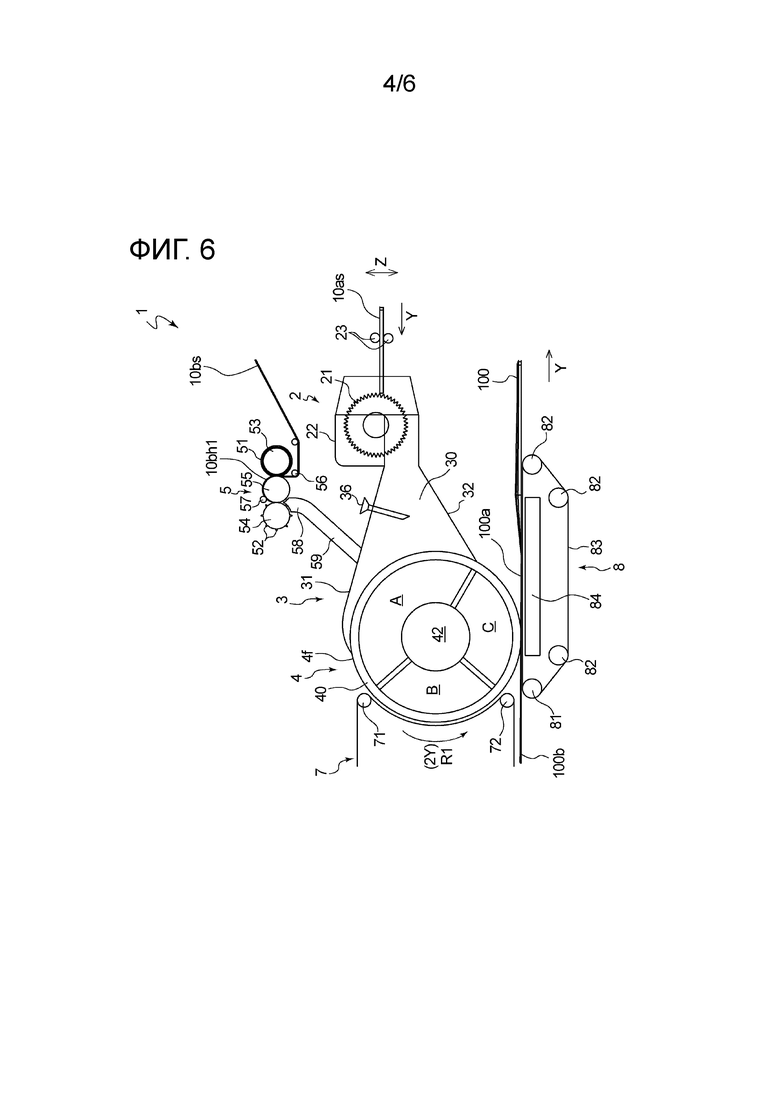

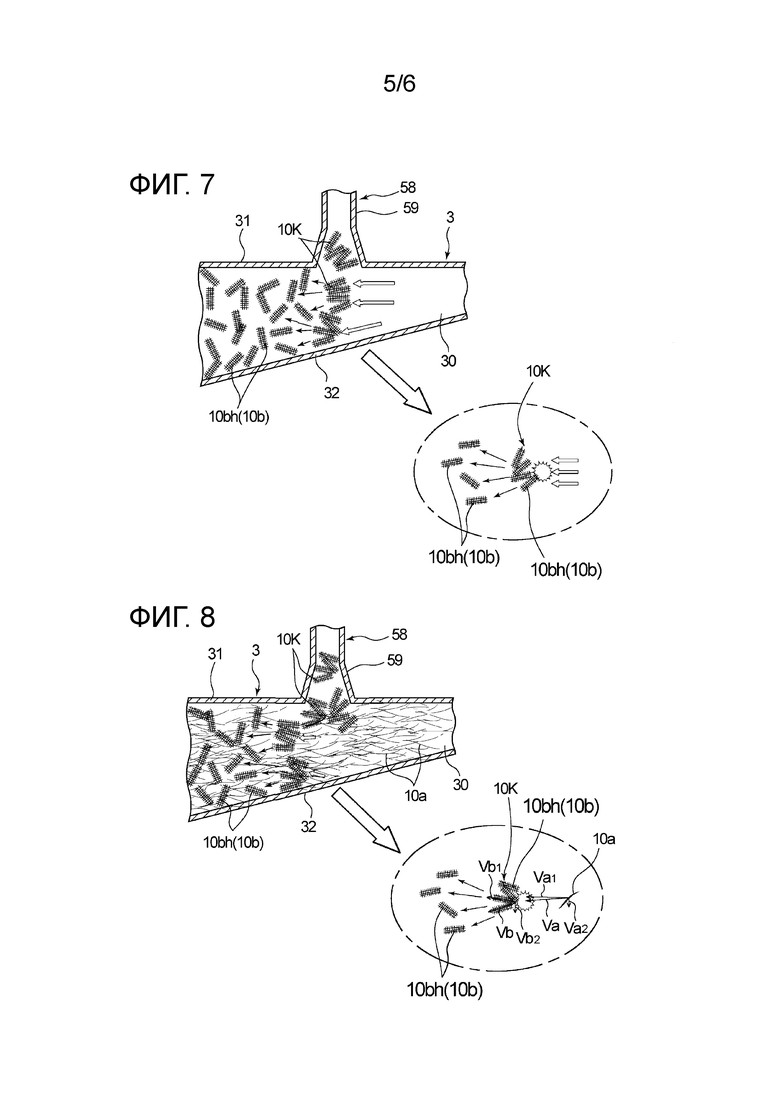

[Фиг.7] Фиг.7 представляет собой схему, иллюстрирующую состояние, где несколько объединенных листовых фрагментов сталкиваются с потоком воздуха внутри прохода устройства для изготовления, иллюстрируемого на Фиг.5, и листовые фрагменты транспортируются диспергированным образом.

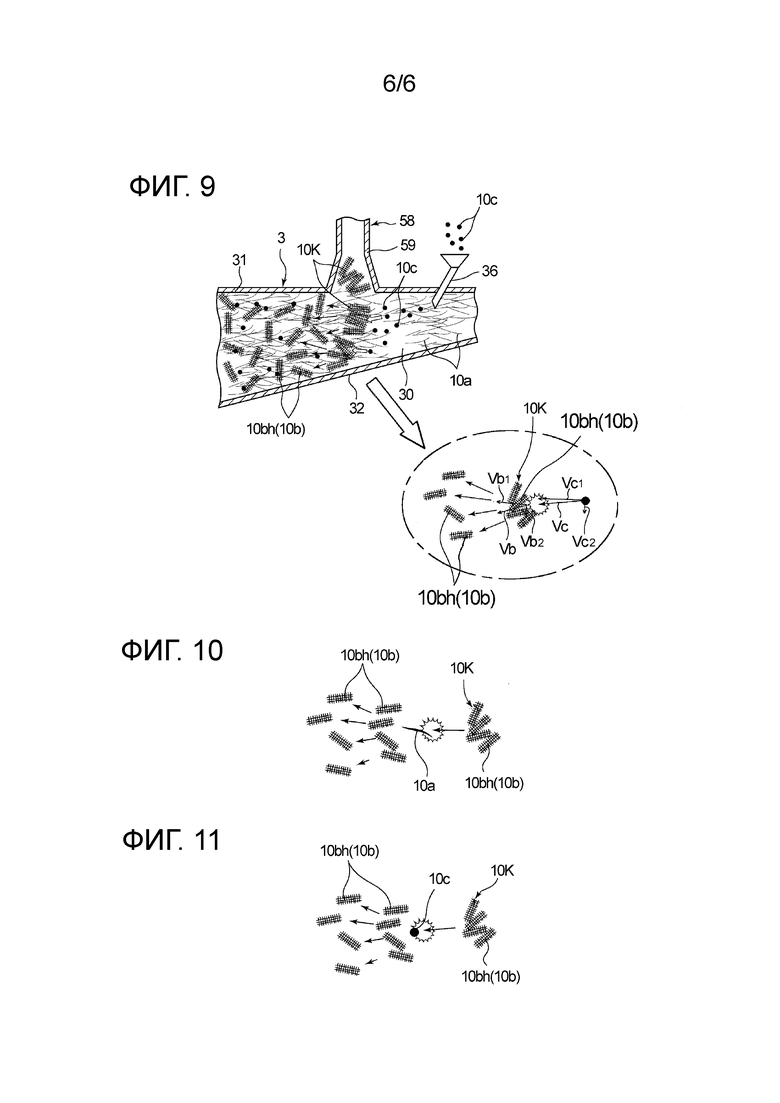

[Фиг.8] Фиг.8 представляет собой схему, иллюстрирующую состояние, где гидрофильные волокна сталкиваются с несколькими объединенными листовыми фрагментами внутри прохода устройства для изготовления, иллюстрируемого на Фиг.5, и листовые фрагменты транспортируются диспергированным образом.

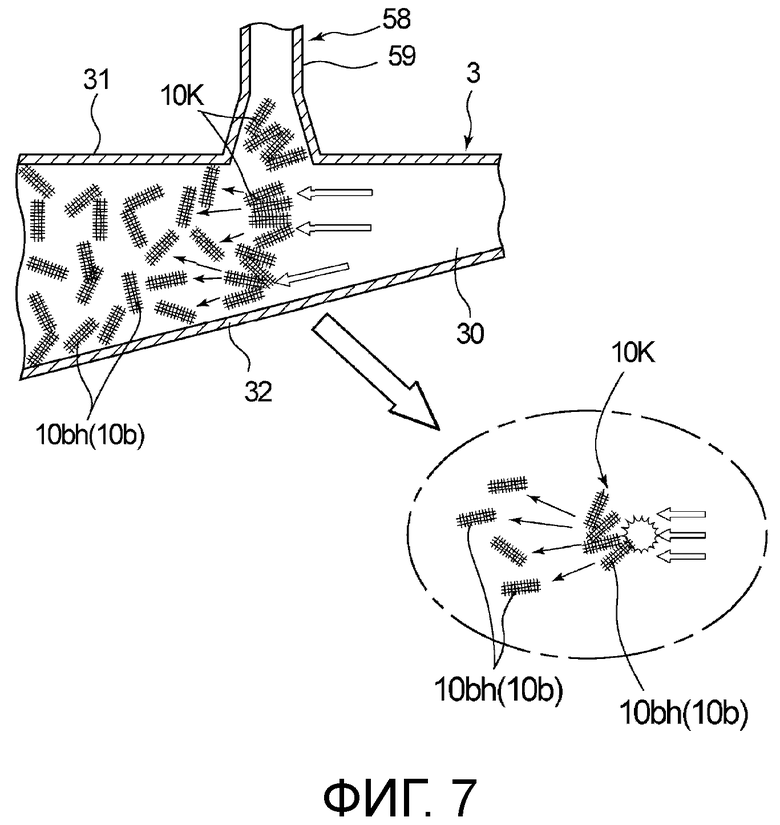

[Фиг.9] Фиг.9 представляет собой схему, иллюстрирующую состояние, где впитывающие частицы сталкиваются с несколькими объединенными листовыми фрагментами внутри прохода устройства для изготовления, иллюстрируемого на Фиг.5, и листовые фрагменты транспортируются диспергированным образом.

[Фиг.10] Фиг.10 представляет собой схему, иллюстрирующую состояние, где несколько объединенных листовых фрагментов сталкиваются с гидрофильным волокном внутри прохода устройства для изготовления, иллюстрируемого на Фиг.5, и листовые фрагменты транспортируются диспергированным образом.

[Фиг.11] Фиг.11 представляет собой схему, иллюстрирующую состояние, где несколько объединенных листовых фрагментов сталкиваются с впитывающей частицей внутри прохода устройства для изготовления, иллюстрируемого на Фиг.5, и листовые фрагменты транспортируются диспергированным образом.

Описание вариантов осуществления

[0007]

Когда фрагменты нетканого материала формируются посредством распыления нетканого материала с использованием системы режущей машины, как в способе изготовления впитывающих элементов, описанном в Патентном документе 1, сложно формировать фрагменты нетканого материала, которые все имеют заданный размер, и имеется разброс относительно рассчитываемого размера. Кроме того, сформированные фрагменты нетканого материала, в целом, с большой вероятностью становятся избыточно ворсистыми, что может вызвать соединение фрагментов нетканого материала друг с другом и формирование впитывающего элемента в состоянии, где фрагменты не диспергируются. В результате, возникает неоднородность структуры впитывающего элемента, что может вызывать ощущение некомфортности контакта с посторонним объектом при использовании или может создавать такую возможность, что телесная жидкость не сможет поглощаться стабильно, при поглощении телесной жидкости впитывающим элементом.

[0008]

Имея ввиду рассмотренные выше обстоятельства, настоящее изобретение относится к способу изготовления впитывающего элемента, который содержит листовые фрагменты, содержащие синтетические волокна, к способу изготовления впитывающих элементов, который уменьшает неоднородности распределения листовых фрагментов.

[0009]

Настоящее изобретение описывается ниже в связи с предпочтительными вариантами его осуществления со ссылками на чертежи. Способ изготовления по настоящему изобретению представляет собой способ изготовления впитывающего элемента, содержащего синтетические волокна. Впитывающий элемент, изготовляемый по настоящему изобретению, представляет собой впитывающий элемент для впитывающего изделия. Впитывающее изделие используется для впитывания и удерживания телесной жидкости, выделяемой из организма, примеры в основном включают мочу и менструальную кровь. Примеры впитывающих изделий включают одноразовые подгузники, гигиенические прокладки, урологические прокладки, и прокладки, прикрепляемые к нижнему белью, но, не ограничиваясь этим, и в широком смысле охватывают изделия, используемые для впитывания жидкостей, высвобождаемых из организма человека. Как правило, впитывающее изделие содержит проницаемый для жидкости верхний лист, непроницаемый для жидкости или водоотталкивающий подкладочный лист и удерживающий жидкость впитывающий элемент, расположенный между этими двумя листами. Впитывающий элемент представляет собой впитывающий элемент, сформированный с помощью способа изготовления впитывающего элемента по настоящему изобретению.

[0010]

Фиг.1 иллюстрирует вид в поперечном сечении одного из вариантов осуществления впитывающего элемента 100, изготовленного с помощью способа изготовления впитывающего элемента согласно одному из вариантов осуществления настоящего изобретения. Впитывающий элемент 100 содержит синтетические волокна 10b. Как иллюстрируется на Фиг.1, впитывающий элемент 100 содержит аккумулированную массу 100a, содержащую не только синтетические волокна 10b, но также гидрофильные волокна 10a и впитывающие частицы 10c. В настоящем документе, “включать синтетические волокна 10b” относится к включению листовых фрагментов 10bh, содержащих синтетические волокна 10b. Впитывающий элемент 100 может представлять собой один слой или множество слоев, включая два или более слоев, постольку поскольку он содержит синтетические волокна 10b; этот впитывающий элемент, содержит однослойную аккумулированную массу 100a, в которой однородно диспергированы гидрофильные волокна 10a, синтетические волокна 10b и впитывающие частицы 10c. Аккумулированная масса 100a представляет собой составляющий элемент впитывающего элемента 100, и впитывающий элемент 100 формируется посредством покрытия аккумулированной массы 100с оберточным листом 100b. Впитывающий элемент 100 имеет форму, которая является продолговатой в продольном направлении, которое соответствует направлению спереди-назад для пользователя, когда впитывающее изделие надето.

[0011]

Аккумулированная масса 100a содержит множество листовых фрагментов 10bh, содержащих синтетические волокна 10b (ниже упоминаемые просто как “листовые фрагменты 10bh”). Каждый листовой фрагмент 10bh имеет по существу прямоугольную форму. Средняя длина листовых фрагментов 10bh предпочтительно составляет от 0,3 до 30 мм, более предпочтительно, от 1 до 15 мм, еще более предпочтительно, от 2 до 10 мм. В настоящем документе, в случаях, когда каждый листовой фрагмент 10bh является прямоугольным, средняя длина относится к среднему значению длины стороны в продольном направлении. В случаях, каждый листовой фрагмент 10bh является квадратным, средняя длина относится к среднему значению длины одной из четырех сторон. Когда средняя длина листовых фрагментов 10bh составляет 0,3 мм или больше, во впитывающем элементе 100 может легко формироваться нарезанная структура. Когда средняя длина составляет 30 мм или меньше, впитывающий элемент 100 с меньшей вероятностью вызывает неестественное ощущение у пользователя, и впитывание с меньшей вероятностью становится неоднородным в зависимости от положения внутри впитывающего элемента 100. Средняя ширина листовых фрагментов 10bh предпочтительно составляет от 0,1 до 10 мм, более предпочтительно, от 0,3 до 6 мм, еще более предпочтительно, от 0,5 до 5 мм. В настоящем документе, в случаях, когда каждый листовой фрагмент 10bh является прямоугольным, средняя ширина относится к среднему значению длины стороны в латеральном направлении. В случаях, когда каждый листовой фрагмент 10bh является квадратным, средняя ширина относится к среднему значению длины одной из четырех сторон. Когда средняя ширина листовых фрагментов 10bh составляет 0,1 мм или больше, во впитывающем элементе 100 может легко формироваться нарезанная структура. Когда средняя ширина составляет 10 мм или меньше, впитывающий элемент 100 с меньшей вероятностью вызывает неестественное ощущение у пользователя, и впитывание с меньшей вероятностью становится неоднородным в зависимости от положения внутри впитывающего элемента 100.

[0012]

Для волокнистых материалов, формирующих впитывающий элемент 100, можно использовать различные материалы, обычно используемые во впитывающих элементах для впитывающих изделий, без какого-либо ограничения. Примеры гидрофильных волокон 10a включают целлюлозные волокна, вискозные волокна и хлопковые волокна. Примеры синтетических волокон 10b включают короткие волокна, изготовленные, например, из полиэтилена, полипропилена или полиэтилентерефталата. Листовые фрагменты 10bh не являются как-либо ограниченными, постольку, поскольку они находятся в форме листа, но предпочтительно представляют собой нетканый материал. Материалы, составляющие впитывающий элемент 100, включают впитывающие частицы 10c, в дополнение к гидрофильным волокнам 10a и синтетическим волокнам 10b. Примеры впитывающих частиц 10c включают частицы на основе крахмала, целлюлозы, синтетического полимера и на основе супервпитывающего полимера. Примеры супервпитывающих полимеров, которые можно использовать, включают привитые сополимеры крахмал-акриловая кислота (акрилат), сапонифицированные продукты сополимеров крахмал-акрилонитрил, поперечно сшитые продукты натрий карбоксиметилцеллюлозы и полимеры акриловой кислоты (акрилаты). Для составляющих элементов, составляющих впитывающий элемент 100, можно также использовать, например, дезодоранты и антибактериальные агенты, по потребности. Примеры оберточного листа 100b включают бумагу тишью и проницаемые для жидкости нетканые материалы.

[0013]

Далее способ изготовления впитывающего элемента по настоящему изобретению будет описываться со ссылками на Фиг.2-11.

Будет достаточным, если материал аккумулированной массы 100a, который представляет собой составляющий элемент впитывающего элемента по настоящему изобретению, будет включать по меньшей мере синтетические волокна 10b. Рассмотренный выше впитывающий элемент 100 содержит листовые фрагменты 10bh и по меньшей мере один тип гетерогенного материала, который отличается от листовых фрагментов 10bh. Во впитывающем элементе 100, как иллюстрируется на Фиг.1, гетерогенный материал включает впитывающие частицы 10c, а также гидрофильные волокна 10a. Формулируя другими словами, впитывающий элемент 100, иллюстрируемый на Фиг.1, содержит гидрофильные волокна 10a и впитывающие частицы 10c, в дополнение к синтетическим волокнам 10b.

[0014]

Сначала будет описываться способ изготовления впитывающего элемента 100 содержащего по меньшей мере синтетические волокна 10b, например, впитывающий элемент 100, который содержит аккумулированную массу 100a, за исключением гидрофильных волокон 10a из впитывающего элемента 100, иллюстрируемого на Фиг.1. Перед описанием способа изготовления впитывающего элемента 100, содержащего аккумулированную массу 100a, сначала приведем объяснение устройства 1A для изготовления первого варианта осуществления, используемого для способа изготовления. Фиг.2 иллюстрирует схематическую конфигурацию устройства 1A для изготовления.

[0015]

Как иллюстрируется на Фиг.2, устройства 1A для изготовления содержит: транспортировочную часть 3A, которая транспортирует материал впитывающего элемента 100; подающую часть 5A, которая подает множество листовых фрагментов 10bh внутрь транспортировочной части 3A в среднюю часть потока транспортировочной части 3A; и аккумулирующую/транспортировочную часть 43, которая расположена в краю потока транспортировочной части 3A, и которая содержит аккумулирующую часть, в которой аккумулируется материал впитывающего элемента 100. Аккумулирующее углубление 41, служащее как пример аккумулирующей части, предусматривается в аккумулирующей/транспортировочной части 43.

[0016]

В описании ниже, направление, в котором транспортируются впитывающий элемент 100 и непрерывный лист из синтетических волокон 10bs, содержащий синтетические волокна 10b, представляет собой направление Y, направление по ширине листа синтетических волокон 10bs и впитывающего элемента 100, которые транспортируются, и направление ортогональное направлению транспортировки представляют собой направление X, и направление по толщине листа из синтетических волокон 10bs и впитывающего элемента 100, который транспортируется, представляет собой направление Z.

Кроме того, описываемое далее первое направление представляет собой направление, простирающееся в направлении транспортировки Y, и относится к направлению, где угол, образуемый между ним и направлением транспортировки Y, находится в диапазоне до 45 градусов. В первом варианте осуществления и в описанном далее втором варианте осуществления, первое направление совпадает с направлением параллельным направлению транспортировки Y.

Кроме того, описываемое далее второе направление представляет собой направление, пересекающееся с первым направлением. В первом варианте осуществления и в описанном далее втором варианте осуществления, второе направление представляет собой направление ортогональное первому направлению и совпадает с направлением параллельным направлению по ширине X листа из синтетических волокон 10bs и впитывающего элемента 100, который транспортируется.

[0017]

Как иллюстрируется на Фиг.2, транспортировочная часть 3A формируется в форме полой трубки, у которой передний край и задний край открыты. Нагнетатель воздуходувки (не иллюстрируется) предусматривается на переднем отверстии транспортировочной части 3A. Аккумулирующая/транспортировочная часть 43, которая проходит в направлении транспортировки Y, предусматривается на заднем отверстии транспортировочной части 3A. Аккумулирующая/транспортировочная часть 43 содержит аккумулирующее углубление 41 вдоль направления транспортировки Y, расположенное таким образом, что отверстие аккумулирующего углубления 41 обращено в направлении транспортировочной части 3A. Транспортировочная часть 3A простирается по всей ширине аккумулирующей/транспортировочной части 43. Посредством активирования нагнетателя воздуходувки (не иллюстрируется), создается поток воздуха для переноса листовых фрагментов 10bh в направлении аккумулирующего углубления 41 аккумулирующей/транспортировочной части 43 внутри транспортировочной части 3A. Формулируя другими словами, внутреннее пространство транспортировочной части 3A служит как путь потока 30.

[0018]

Как иллюстрируется на Фиг.2, подающая часть 5A содержит режущие лезвия 51, 52, которые режут непрерывный лист bp синтетических волокон 10bs, который содержит синтетические волокна 10b, на заданные отрезки в первом направлении и во втором направлении, и формируют листовые фрагменты 10bh. Подающая часть 5A содержит подающее сопло 58A, которое подает листовые фрагменты 10bh, сформированные с использованием режущих лезвий 51, 52. Подающая часть 5A содержит первый режущий валик 53, содержащий множество режущих лезвий 51, которые режут в первом направлении, и второй режущий валик 54, содержащий множество режущих лезвий 52, которые режут во втором направлении. Подающая часть 5A содержит один приемный валик 55, расположенный напротив первого режущего валика 53 и второго режущего валика 54.

[0019]

Как иллюстрируется на Фиг.2, в устройстве 1A для изготовления, поверхность первого режущего валика 53 снабжена множеством режущих лезвий 51, 51, 51, … простирающихся непрерывно по всей наружной цилиндрической поверхности первого режущего валика 53 вдоль направления по окружности первого режущего валика 53, режущие лезвия располагаются в аксиальном направлении (в направлении X) первого режущего валика 53. В устройстве 1A для изготовления, посредством получения движущей силы от первичного привода, такого как мотор, первый режущий валик 53 вращается в направлении стрелки R3. Интервал между режущими лезвиями 51, 51, 51, … соседствующими друг с другом в аксиальном направлении первого режущего валика 53, по существу, соответствует ширине (длине в латеральном направлении; длине в направлении X) каждого листового фрагмента 10bh, формируемого посредством резки. Строго говоря, в зависимости от натяжения в ходе транспортировки листов, лист из синтетических волокон 10bs может резаться в состоянии, в котором он усаживается в направлении по ширине X; таким образом, при высвобождении этого натяжения, ширина каждого получаемого листового фрагмента 10bh может стать больше, чем интервал между режущими лезвиями 51, 51, 51, ….

[0020]

В устройстве 1A для изготовления на Фиг.2, как иллюстрируется на Фиг.3, поверхность второго режущего валика 54 снабжается множеством режущих лезвий 52, 52, 52, …, простирающихся непрерывно по всей ширине второго режущего валика 54 вдоль аксиального направления второго режущего валика 54, режущие лезвия располагаются с интервалами между ними в направлении по окружности второго режущего валика 54. В устройстве 1A для изготовления, посредством получения движущей силы от первичного привода, такого как мотор, второй режущий валик 54 вращается в направлении стрелки R4.

[0021]

Как иллюстрируется на Фиг.3, в устройстве 1A для изготовления, приемный валик 55 представляет собой гладкий валик, имеющий гладкую поверхность. Посредством получения движущей силы от первичного привода, такого как мотор, приемный валик 55 вращается в направлении стрелки R5.

[0022]

Как иллюстрируется на Фиг.3, в устройстве 1A для изготовления, напротив поверхности приемного валика 55, подающая часть 5A содержит, от переднего края в направлении заднего края в направлении вращения (в направлении стрелки R5): свободный валик 56, который вводит непрерывный лист из синтетических волокон 10bs между приемным валиком 55 и первым режущим валиком 53; первый режущий валик 53, который режет непрерывный лист из синтетических волокон 10bs в первом направлении (в направлении Y); прижимной валик 57, который вводит между приемным валиком 55 и вторым режущим валиком 54 множество полос непрерывных листовых фрагментов 10bh1, которые режутся в первом направлении и простираются в первом направлении; и второй режущий валик 54, который режет полосы непрерывных листовых фрагментов 10bh1 во втором направлении (в направлении X). Подающая часть 5A также содержит подающий валик (не иллюстрируется), который транспортирует непрерывный лист из синтетических волокон 10bs. Подающий валик выполнен таким образом, чтобы он вращался под действием приводного устройства, такого как сервомотор. С точки зрения предотвращения проскальзывания листа из синтетических волокон 10bs, подающий валик может быть сделан менее скользким посредством формирования на его поверхности бороздок, простирающихся в аксиальном направлении по всей наружной цилиндрической поверхности, или посредством воздействия на всю окружность обработки нанесением покрытия для повышения силы трения. Кроме того, проскальзывание можно подавлять посредством заключения листа между подающим валиком и прижимным валиком.

[0023]

В устройстве 1A для изготовления, как иллюстрируется на Фиг.2 и 3, подающая часть 5A содержит подающее сопло 58A, которое подает листовые фрагменты 10bh, сформированные с помощью второго режущего валика 54. Подающее сопло 58A имеет подающее отверстие 581A, которое расположено ниже второго режущего валика 54 то есть, ближе к заднему краю, в направлении вращения второго режущего валика 54 (в направлении стрелки R4), чем ближайшая точка между вторым режущим валиком 54 и приемным валиком 55. Подающее отверстие 581A подающего сопла 58A простирается по всей ширине второго режущего валика 54.

[0024]

В устройстве 1A для изготовления, как иллюстрируется на Фиг.2 и 3, подающее сопло 58A соединяется с наружной цилиндрической поверхностью транспортировочной части 3A. Листовые фрагменты 10bh, которые свободно выпадают из подающего отверстия 581A подающего сопла 58A, подаются внутрь транспортировочной части 3A в среднюю часть потока транспортировочной части 3A.

[0025]

Далее будет описываться первый вариант осуществления способа изготовления впитывающего элемента 100, за исключением впитывающих частиц 10c из впитывающего элемента 100, иллюстрируемого на Фиг.1, с использованием устройства 1A для изготовления по первому варианту осуществления.

[0026]

Сначала активируется нагнетатель воздуходувки (не иллюстрируется) предусмотренный на переднем отверстии транспортировочной части 3A. Посредством активирования нагнетателя воздуходувки, создается поток воздуха для транспортировки материала впитывающего элемента 100 в направлении аккумулирующего углубления 41 аккумулирующей/транспортировочной части 43 внутри транспортировочной части 3A.

[0027]

Далее осуществляют стадию резки для резки непрерывного листа из синтетических волокон на заданные отрезки в первом направлении и во втором направлении, пересекающемся с первым направлением, и формирование множества листовых фрагментов. Более предпочтительно, как иллюстрируется на Фиг.2 и 3, стадию резки осуществляют для резки непрерывного листа из синтетических волокон 10bs с использованием первого режущего валика 53 и второго режущего валика 54, и для формирования листовых фрагментов 10bh. На стадии резки, с использованием первого режущего валика 53, который режет непрерывный лист из синтетических волокон 10bs на заданные отрезки в первом направлении (в направлении Y), второго режущего валика 54, который режет лист на заданные отрезки во втором направлении (в направлении X), и одного приемного валика 55, расположенного напротив первого режущего валика 53 и второго режущего валика 54: непрерывный лист из синтетических волокон 10bs вводится между первым режущим валиком 53 и приемным валиком 55 и разрезается в первом направлении с формированием непрерывных полос листовых фрагментов 10bh1; и сформированные непрерывные полосы листовых фрагментов 10bh1 транспортируются с помощью приемного валика 55 и разрезаются во втором направлении между вторым режущим валиком 54 и приемным валиком 55 с формированием листовых фрагментов 10bh. Листовые фрагменты 10bhс, формированные, как описано выше, разрезаются только в первом направлении и во втором направлении. Стадия резки по настоящему варианту осуществления подробно описывается ниже.

[0028]

На стадии резки, лист из синтетических волокон 10bs транспортируется с использованием рассмотренного выше подающего валика (не иллюстрируется). Подающий валик контролирует скорость транспортировки листа из синтетических волокон 10bs. На стадии резки способа изготовления впитывающего элемента 100 по настоящему варианту осуществления, скорость транспортировки листа из синтетических волокон 10bs контролируется.

[0029]

Как иллюстрируется на Фиг.3, на стадии резки, лист из синтетических волокон 10bs, транспортируемый с помощью подающего валика, вводится с помощью свободного валика 56 между приемным валиком 55, который представляет собой гладкий валик, вращающийся в направлении стрелки R5, и первым режущим валиком 53, который вращается в направлении стрелки R3, и с помощью множества режущих лезвий 51, 51, 51, …, лист из синтетических волокон 10bs разрезается в первом направлении (в направлении Y) в положениях с заданными интервалами между ними во втором направлении (в направлении X). Осуществление резки, как описано выше, формирует множество непрерывных полос листовых фрагментов 10bh1, которые простираются в первом направлении и располагаются бок о бок во втором направлении. Множество режущих лезвий 51, 51, 51, … располагаются на поверхности первого режущего валика 53 через одинаковые интервалы во втором направлении. Таким образом, лист из синтетических волокон 10bs разрезается через одинаковые интервалы, и формируется множество непрерывных полос листовых фрагментов 10bh1, имеющих одинаковую ширину (длину во втором направлении). С точки зрения обеспечения того, чтобы листовые фрагменты 10bh имели необходимые размеры для достижения заданных воздействий, предпочтительно, чтобы средняя ширина полос листовых фрагментов 10bh1, формируемых на стадии резки, составляла от 0,1 до 10 мм, более предпочтительно, от 0,3 до 6 мм, еще более предпочтительно, от 0,5 до 5 мм. В настоящем варианте осуществления, ширина каждой полосы листового фрагмента 10bh1, вырезаемой первым режущим валиком 53, совпадает с длиной стороны, в латеральном направлении, каждого листового фрагмента 10bh, формируемого в конечном счете. Однако резка может осуществляться таким образом, чтобы ширина каждой полосы листового фрагмента 10bh1, вырезаемой с помощью первого режущего валика 53 соответствовала длине стороны в направлении по длине каждого листового фрагмента 10bh, формируемого в конечном счете. В этом случае, средняя ширина полос листовых фрагментов 10bh1, вырезаемых с помощью первого режущего валика 53, предпочтительно составляет от 0,3 до 30 мм, более предпочтительно, от 1 до 15 мм, еще более предпочтительно, от 2 до 10 мм. Множество непрерывных полос листовых фрагментов 10bh1, которые формируются, транспортируется на наружной цилиндрической поверхности приемного валика 55, который вращается в направлении стрелки R5, они транспортируются между приемным валиком 55 и прижимным валиком 57 и вводятся между приемным валиком 55 и вторым режущим валиком 54 с помощью прижимного валика 57.

[0030]

Затем, как иллюстрируется на Фиг.3, на стадии резки, множество непрерывных полос листовых фрагментов 10bh1, которые расположены бок о бок во втором направлении и простираются в первом направлении, вводится между приемным валиком 55, который вращается в направлении стрелки R5, и вторым режущим валиком 54, который вращается в направлении стрелки R4, и, с помощью множества режущих лезвий 52, 52, 52, …, множество непрерывных полос листовых фрагментов 10bh1 разрезаются вдоль второго направления и поочередно с этим в первом направлении. Осуществление резки, как описано выше формирует множество прямоугольных листовых фрагментов 10bh, у которых длина в первом направлении больше, чем длина во втором направлении. Множество режущих лезвий 52, 52, 52, … располагается на поверхности второго режущего валика 54 через одинаковые интервалы в направлении по его окружности. Таким образом, множество полос листовых фрагментов 10bh1 режется через одинаковые интервалы, и формируется множество прямоугольных листовых фрагментов 10bh, имеющих одинаковую длину в первом направлении. С точки зрения обеспечения того, чтобы листовые фрагменты 10bh имели размеры необходимые для достижения заданных воздействий, является предпочтительным, чтобы средняя длина каждого листового фрагмента 10bh, формируемого на стадии резки, составляла от 0,3 до 30 мм, более предпочтительно, от 1 до 15 мм, еще более предпочтительно, от 2 до 10 мм. По настоящему варианту осуществления, длина каждого листового фрагмента 10bh отрезанного с помощью второго режущего валика 54, совпадает с длиной стороны в направлении по длине каждого листового фрагмента 10bh. Однако резка может осуществляться таким образом, чтобы длина каждого листового фрагмента 10bh, вырезанного с помощью второго режущего валика 54, соответствовала длине стороны в латеральном направлении каждого листового фрагмента 10bh. В этом случае, длина (ширина) каждого листового фрагмента 10bh, вырезанного с помощью второго режущего валика 54, предпочтительно составляет от 0,1 до 10 мм, более предпочтительно, от 0,3 до 6 мм, еще более предпочтительно, от 0,5 до 5 мм.

[0031]

На стадии резки, непрерывный лист из синтетических волокон 10bs разрезается на заданные отрезки в первом направлении и во втором направлении с получением при этом листовых фрагментов 10bh. Таким образом, размер полученных листовых фрагментов 10bh может легко регулироваться при рассчитываемых размерах. Как описано выше, поскольку листовые фрагменты 10bh с рассчитываемыми размерами могут формироваться с высокой точностью, можно эффективно и непрерывно изготавливать впитывающие элементы, имеющие рассчитываемое впитывание. Необходимо отметить, что даже в случаях, когда листовые фрагменты 10bh формируются посредством резки в первом направлении или во втором направлении с использованием первого режущего валика 53, содержащего режущее лезвия 51, или второго режущего валика 54, содержащего режущее лезвия 52, резка может делать синтетические волокна ворсистыми на периферии сформированных листовых фрагментов 10bh. Кроме того, если режущие лезвия 51, 52 изнашиваются или иным образом повреждается при долговременном использовании, лист из синтетических волокон 10bs не может разрезаться успешно, это может приводить к получению множества соединенных друг с другом листовых фрагментов 10bh.

[0032]

Листовые фрагменты 10bh, полученные посредством резки с помощью режущих валиков 53, 54, подаются внутрь транспортировочной части 3A посредством свободного падения через подающее сопло 58A, предусмотренное ниже второго режущего валика 54.

[0033]

Затем осуществляют стадию транспортировки для транспортировки листовых фрагментов 10bh, которые подаются внутрь транспортировочной части 3A, в аккумулирующее углубление 41, которое служит как аккумулирующая часть. Если, как описано выше, листовые фрагменты 10bh имеют ворсистую периферию или множество листовых фрагментов 10bh соединены друг с другом, когда листовые фрагменты 10bh подаются внутрь транспортировочной части 3A, ворсистые листовые фрагменты 10bh могут соединяться вместе и могут формироваться множества соединенных вместе 10K листовых фрагментов 10bh, как иллюстрируется на Фиг.4. Таким образом, на стадии транспортировки, листовые фрагменты 10bh транспортируются в диспергированном и рассеянном в воздухе состоянии с помощью потока воздуха, создаваемого внутри транспортировочной части 3A. Как иллюстрируется на Фиг.2 и 4, множество листовых фрагментов 10bh, разрезаемых с помощью режущих лезвий 52, 52, 52, подаются через подающее сопло 58A в путь потока 30 транспортировочной части 3A с наружной цилиндрической поверхности транспортировочной части 3A. Внутри пути потока 30 транспортировочной части 3A заранее создается поток воздуха для транспортировки материала впитывающего элемента 100 в направлении наружной цилиндрической поверхности 4f вращающегося барабана 4. При этом листовые фрагменты 10bh подаются внутрь транспортировочной части 3A в положении в средней части потока в направлении протекания потока воздуха в транспортировочной части 3A.

[0034]

Даже если множества соединенных вместе 10K листовых фрагментов 10bh подаются случайно, как иллюстрируется на Фиг.4, множества соединенных вместе 10K листовых фрагментов 10bh сталкиваются с уже протекающим потоком воздуха, когда множества соединенных вместе 10K листовых фрагментов 10bh подаются в путь потока 30 транспортировочной части 3A, поскольку скорость в направлении заднего края у потока воздуха, уже протекающего внутри пути потока 30 транспортировочной части 3A, больше, чем скорость в направлении заднего края у листовых фрагментов 10bh, которые подаются через подающее сопло 58A в средней части потока в путь потока 30 транспортировочной части 3A посредством свободного падения. Как иллюстрируется на Фиг.4, благодаря воздействию контакта с потоком воздуха, в каждом множестве соединенных вместе 10K листовых фрагментов 10bh, которые сталкиваются с потоком воздуха, секции, где листовые фрагменты 10bh соединены вместе из-за неудачной резки или избыточного запутывания, вызываемого ворсистостью, образуемой при резке, распутываются, и множество соединенных вместе листовых фрагментов разделяется на отдельные листовые фрагменты 10bh и транспортируется в диспергированном и рассеянном в воздухе состоянии в направлении заднего края. На этой стадии транспортировки, листовые фрагменты 10bh транспортируются в диспергированном и рассеянном в воздухе состоянии, разделяясь на отдельные листовые фрагменты 10bh, и таким образом, является простым стабильное изготовление аккумулированной массы 100a впитывающего элемента 100, в котором листовые фрагменты 10bh распределяются однородно. Скорость потока воздуха предпочтительно составляет от 3 до 150 м/сек, более предпочтительно, от 10 до 100 м/сек, еще более предпочтительно, от 15 до 50 м/сек. В этом диапазоне, листовые фрагменты 10bh могут транспортироваться в диспергированном и рассеянном в воздухе состоянии, разделяясь на отдельные листовые фрагменты 10bh более эффективно, и таким образом, является простым стабильное изготовление аккумулированной массы 100a впитывающего элемента 100, в котором листовые фрагменты 10bh распределяются однородно.

[0035]

Затем осуществляется стадия аккумулирования для аккумулирования листовых фрагментов 10bh, которые транспортируются на стадии транспортировки, в аккумулирующем углублении 41, служащем как аккумулирующая часть, с получением при этом аккумулированной массы 100a, которая представляет собой составляющий элемент впитывающего элемента 100. На стадии аккумулирования, листовые фрагменты 10bh транспортируются и аккумулируются таким образом, что они располагаются, по существу, однородно по всей области аккумулирующего углубления 41 аккумулирующей/транспортировочной части 43, формируя при этом аккумулированную массу 100a, которая представляет собой материал впитывающего элемента. Такая аккумулированная масса 100a сформированная в аккумулирующем углублении 41, изготавливается непрерывно вдоль направления транспортировки аккумулирующей/транспортировочной части 43. Затем, после получения аккумулированной массы 100a, сформированной посредством аккумулирования листовых фрагментов 10bh в аккумулирующем углублении 41, аккумулированная масса 100a высвобождается из аккумулирующего углубления 41. Затем впитывающие частицы 10c диспергируются на аккумулирующей массе 100с с помощью диспергирующего устройства (не иллюстрируется). Затем аккумулированная масса 100a переносится на непрерывный оберточный лист 100b, и при использовании гибочной направляющей пластины (не иллюстрируется) изготавливается, например, непрерывный впитывающий элемент 100, в котором аккумулированная масса 100a покрыта оберточным листом 100b. Затем непрерывный впитывающий элемент 100 разрезается через заданные интервалы в направлении транспортировки Y с помощью режущего устройства (не иллюстрируется), с изготовлением при этом отдельных впитывающих элементов 100. Каждый впитывающий элемент 100, изготовленный, как описано выше, содержит аккумулированную массу 100a, в которой листовые фрагменты 10bh аккумулируются однородно по существу по всей области.

[0036]

Как описано выше, с помощью этого способа изготовления, использующего рассмотренное выше устройства 1A для изготовления, листовые фрагменты 10bh транспортируются в диспергированном и рассеянном в воздухе состоянии с помощью потока воздуха, создаваемого внутри транспортировочной части 3A, и, следовательно, является возможным стабильное изготовление впитывающих элементов 100 с уменьшенной неоднородностью распределения листовых фрагментов 10bh. Поскольку неоднородность распределения листовых фрагментов 10bh подавляется в аккумулирующей массе 100a впитывающего элемента 100, изготовленного, как описано выше, уменьшается вероятность того, что будет ощущаться некомфортабельность контакта с посторонним объектом во ходе использования впитывающего изделия, содержащего этот впитывающий элемент 100, а также, телесная жидкость может поглощаться стабильно, когда телесная жидкость поглощается с помощью впитывающего элемента 100.

[0037]

Далее будет описываться способ изготовления впитывающего элемента 100, иллюстрируемого на Фиг.1, со ссылками на Фиг.5-11, принимая, в качестве примера способ изготовления впитывающего элемента 100, иллюстрируемого на Фиг.1. Фиг.5 и 6 иллюстрируют общую конфигурацию устройства 1 для изготовления согласно второму варианту осуществления, используемому для осуществления способа изготовления по второму варианту осуществления. Перед описанием способа изготовления впитывающего элемента 100 по второму варианту осуществления сначала будет описано устройство 1 для изготовления. Следующее далее описание устройства 1 для изготовления по второму варианту осуществления сосредоточено в основном на признаках, отличающих его от устройства 1A для изготовления по предшествующему первому варианту осуществления; признаки, которые являются такими же, как у рассмотренного выше устройства 1A для изготовления, сопровождаются такими же ссылочными обозначениями и их объяснение опускается.

[0038]

Как иллюстрируется на Фиг.5 и 6, устройство 1 для изготовления, для изготовления впитывающего элемента 100, иллюстрируемого на Фиг.1, содержит в направлении от переднего края до заднего края, в направлении транспортировки: дефибраторную часть 2, которая разделяет на волокна гидрофильный лист 10as, содержащий гидрофильные волокна 10a, с использованием дефибратора 21; проход 3, служащий в качестве транспортировочной части, которая транспортирует материалы впитывающего элемента 100, перенося их в потоке воздуха; подающую часть 5, которая подает листовые фрагменты 10bh внутрь прохода 3 в средней части потока прохода 3; вращающийся барабан 4, который располагается после прохода 3 рядом с ним и который содержит аккумулирующую часть, в которой аккумулируются материалы впитывающего элемента 100; прижимной ремень 7, расположенный вдоль наружной цилиндрической поверхности 4f вращающегося барабана 4, расположенного на стороне противоположной проходу 3; и вакуумный конвейер 8, расположенный под вращающимся барабаном 4. В устройстве 1 для изготовления, предусматривается аккумулирующее углубление 41, служащее в качестве примера аккумулирующей части, на наружной цилиндрической поверхности вращающегося барабана 4. Необходимо отметить, что подающая часть 5 для подачи листовых фрагментов 10bh в этом устройстве 1 для изготовления имеет структуру сходную с рассмотренной выше подающей частью 5A, за исключением того, что описанное далее всасывающее сопло 58 служит как подающее сопло 58A подающей части 5A, предусмотренное в рассмотренном выше устройстве 1A для изготовления.

[0039]

Как иллюстрируется на Фиг.5 и 6, устройство 1 для изготовления содержит дефибраторную часть 2, которая разделяет на волокна непрерывный гидрофильный лист 10as, содержащий гидрофильные волокна 10a. Дефибраторная часть 2 содержит: дефибратор 21, который разделяет на волокна гидрофильный лист 10as; и кожух 22, который покрывает верхнюю сторону дефибратора 21. Дефибраторная часть 2 представляет собой секцию, которая подает внутрь прохода 3, разделенные гидрофильные волокна 10a, которые представляют собой материал впитывающего элемента 100. В устройстве 1 для изготовления, дефибраторная часть 2 также содержит пару подающих валиков 23, 23, которая подает гидрофильный лист 10as в дефибратор 21.

[0040]

Из пары подающих валиков 23, 23, по меньшей мере один валик структурирован таким образом, чтобы он вращался с помощью приводного устройства (не иллюстрируется). Подающие валики 23, 23 представляют собой валики прижимного типа. Пример приводного устройства представляет собой сервомотор. С точки зрения предотвращения проскальзывания гидрофильного листа 10as, является предпочтительным, чтобы оба подающих валиков 23, 23 вращались с помощью приводного устройства. В этом случае, пара подающих валиков 23, 23 может приводится в действие непосредственно с помощью приводного устройства, или один из валиков может приводится в действие с помощью приводного устройства и привод может передаваться на другой валик с помощью средств передачи, таких как шестерня. С точки зрения дополнительного предотвращения проскальзывания гидрофильного листа 10as, пара подающих валиков 23, 23 может быть сделана менее скользкой посредством формирования на их поверхности бороздок, простирающихся в аксиальном направлении по всей боковой цилиндрической поверхности. В дополнение к паре подающих валиков 23, 23, могут предусматриваться другие валики для содействия транспортировке гидрофильного листа 10as.

[0041]

Как иллюстрируется на Фиг.5 и 6, устройство 1 для изготовления содержит проход 3, служащий в качестве транспортировочной части, которая транспортирует материалы аккумулированной массы 100a впитывающего элемента 100. Проход 3 простирается от дефибраторной части 2 до вращающегося барабана 4, и отверстие прохода 3 на заднем крае перекрывает наружную цилиндрическую поверхность 4f, которая находится в пространстве A вращающегося барабана 4, который поддерживается при отрицательном давлении. Проход 3 содержит верхнюю пластинку 31, формирующую верхнюю поверхность, нижнюю пластинку 32, формирующую нижнюю поверхность, и боковые стенки 33, 34, формирующие соответствующие боковые поверхности. Посредством активирования нагнетателя для отсоса воздуха (не иллюстрируется) из вращающегося барабана 4, создается поток воздуха для переноса материалов впитывающего элемента 100 в направлении наружной цилиндрической поверхности 4f вращающегося барабана 4 внутри пространства, окруженного верхней пластинкой 31, нижней пластинкой 32 и боковыми стенками 33, 34 прохода 3. Формулируя другими словами, внутреннее пространство прохода 3 служит как путь потока 30.

[0042]

Кроме того, как иллюстрируется на Фиг.5 и 6, устройство 1 для изготовления имеет трубку 36 для диспергирования впитывающих частиц, которая подает впитывающие частицы 10c в проход 3, трубка для диспергирования впитывающих частиц располагается на верхней пластинке 31 прохода 3. Трубка 36 для диспергирования впитывающих частиц выполнена таким образом, что впитывающие частицы 10c высвобождаются, с помощью устройства, такого как шнековое подающее устройство (не иллюстрируется), из отверстия для диспергирования, предусмотренного на узком краю трубки 36, для диспергирования впитывающих частиц, и подаются во внутреннее пространство прохода 3. Кроме того, подаваемое количество впитывающих частиц 10c в трубке 36 для диспергирования впитывающих частиц может регулироваться с помощью такого устройства, как шнековое подающее устройство.

[0043]

Как иллюстрируется на Фиг.5 и 6, устройство 1 для изготовления содержит вращающийся барабан 4. Вращающийся барабан 4 имеет на своей наружной цилиндрической поверхности 4f, аккумулирующее углубление 41, которое служит в качестве аккумулирующей части для аккумулирования материалов впитывающего элемента, для получения аккумулирования. Вращающийся барабан 4 является цилиндрическим, и посредством получения движущей силы от первичного привода (не иллюстрируется), такого как мотор, элемент 40, формирующий наружную цилиндрическую поверхность 4f, вращается в направлении стрелки R1 вокруг горизонтальной оси. Вращающийся барабан 4 содержит: элемент 40, формирующий наружную цилиндрическую поверхность 4f; и корпус барабана 42, расположенный дальше наружу от элемента 40. Корпус барабана 42 является фиксированным и не вращается. В устройстве 1 для изготовления, аккумулирующее углубление 41 вращающегося барабана 4 располагается непрерывно по всей окружности боковой цилиндрической поверхности в направлении по окружности (в направлении 2Y) вращающегося барабана 4. На этой фигуре, 2Y обозначает направление по окружности вращающегося барабана 4, и X обозначает направление по ширине вращающегося барабана 4 (то есть, направление параллельное оси вращения вращающегося барабана 4). Как описано выше, аккумулирующее углубление 41 в этом устройстве 1 для изготовления располагается непрерывно по всей окружности боковой цилиндрической поверхности в направлении по окружности 2Y вращающегося барабана 4; вместо этого, множество аккумулирующих углублений может располагаться через заданные интервалы в направлении по окружности 2Y вращающегося барабана 4.

[0044]

Как иллюстрируется на Фиг.5 и 6, корпус барабана 42 вращающегося барабана 4 имеет в себе множество пространств, которые независимы друг от друга, и, например, имеется три пространства A - C. Пространства A - C отделены друг от друга пластинами, проходящими от стороны оси вращения вращающегося барабана 4 в направлении стороны наружной цилиндрической поверхности 4f. Вращающийся барабан 4 соединен с нагнетателем для отсоса воздуха (не иллюстрируется), служащим как механизм для отсоса воздуха. С помощью приведения в действие нагнетателя для отсоса воздуха, может регулироваться давление в соответствующих пространствах, отделенных друг от друга внутри вращающегося барабана 4. В устройстве 1 для изготовления, усилие отсоса в области соответствующей пространству A, которое представляет собой переднюю область, расположенную в области, где наружная цилиндрическая поверхность 4f покрыта проходом 3, может быть сделана сильнее или слабее чем сила отсоса в областях, соответствующих пространствам B и C, которые представляют собой следующие далее области, и пространство A поддерживается при отрицательном давлении. Заметим, однако, что способ, которым пространства внутри корпуса барабана 42 отделяются друг от друга, не ограничиваются рассмотренной выше конфигурацией. Например, пространство A корпуса барабана 42, которое поддерживается при отрицательном давлении, может дополнительно разделяться на множество пространств, и давление в каждом из дополнительно разделенных пространств может регулироваться. Кроме того, например, пространство B корпуса барабана 42 может дополнительно разделяться на множество пространств, и давление в каждом из дополнительно разделенных пространств, может регулироваться; кроме того, давление в пространстве, расположенном ближе всего к пространству A, может регулироваться, чтобы оно соответствовало давлению пространства A, так что может формироваться область отрицательного давления до точки чуть впереди того положения, где аккумулирующее углубление 41 покидает проход 3.

[0045]

Как иллюстрируется на Фиг.3 и 4, элемент 40, формирующий наружную цилиндрическую поверхность 4f, располагается так, что он перекрывает всю наружную цилиндрическую поверхность корпуса барабана 42 и вращается в направлении стрелки R1 вокруг горизонтальной оси корпуса барабана 42, получая движущую силу от первичного привода, такого как мотор. Аккумулирующее углубление 41 формируется в элементе 40, формирующем наружную цилиндрическую поверхность 4f.

[0046]

Нижняя поверхность аккумулирующего углубления 41 состоит из пористого элемента (не иллюстрируется), и в то время, когда аккумулирующее углубление 41 в наружной цилиндрической поверхности 4f проходит над пространством во вращающемся барабане 4, которое поддерживается при отрицательном давлении, пористый элемент функционирует как отверстие для отсоса, для отсоса материалов впитывающего элемента 100.

[0047]

В устройстве 1 для изготовления, как иллюстрируется на Фиг.5 и 6, подающая часть 5 содержит всасывающее сопло 58, которое отсасывает листовые фрагменты 10bh, формируемые с помощью режущих лезвий 51, 52. Всасывающее отверстие всасывающего сопла 58 имеет структуру сходную с подающим отверстием 581A подающего сопла 58A в рассмотренной выше подающей части 5A, иллюстрируемой на Фиг.3. Подобно подающему отверстию 581A, иллюстрируемому на Фиг.3, всасывающее отверстие всасывающего сопла 58 располагается ниже второго режущего валика 54 то есть, ближе к заднему краю, в направлении вращения второго режущего валика 54 (в направлении стрелки R4), чем ближайшая точка между вторым режущим валиком 54 и приемным валиком 55. Всасывающее отверстие всасывающего сопла 58 простирается по всей ширине второго режущего валика 54. С точки зрения улучшения способности отсоса листовых фрагментов 10bh, является предпочтительным, чтобы, подобно подающему отверстию 581A, иллюстрируемому на Фиг.3, всасывающее отверстие всасывающего сопла 58 располагалось ниже приемного валика 55 и второго режущего валика 54 так, чтобы оно располагалось напротив приемного валика 55 и второго режущего валика 54 и между ними. С точки зрения дальнейшего улучшения способности к отсосу листовых фрагментов 10bh, является предпочтительным, чтобы подобно подающему отверстию 581A, иллюстрируемому на Фиг.3, всасывающее отверстие всасывающего сопла 58 перекрывало наружную поверхность второго режущего валика 54 таким образом, чтобы, если смотреть от боковой поверхности приемного валика 55 и второго режущего валика 54, длина дуги всасывающего отверстия напротив второго режущего валика 54 была больше, чем длина дуги всасывающего отверстия напротив приемного валика 55.

[0048]

Всасывающее сопло 58 соединено с подающей трубкой 59 на стороне верхней пластинки 31 прохода 3. Подающая трубка 59 простирается в направлении, пересекающемся с направлением протекания потока воздуха в проходе 3, служащем в качестве транспортировочной части. Листовые фрагменты 10bh, отсасываемые из всасывающего отверстия всасывающего сопла 58, подаются внутрь прохода 3 в средней части потока прохода 3 через подающую трубку 59. В устройстве 1 для изготовления, положение соединения подающей трубки 59 и прохода 3 расположено между стороной дефибраторной части 2 и стороной вращающегося барабана 4 в проходе 3, и расположено в проходе 3 ближе к заднему краю, чем трубка 36, для диспергирования впитывающих частиц. Положение соединения подающей трубки 59 и прохода 3, однако, не ограничивается этим, и оно, например, может находиться на стороне нижней пластинки 32, а не на стороне верхней пластинки 31 прохода 3.

[0049]

В дополнение к дефибраторной части 2, проходу 3, вращающемуся барабану 4 и подающей части 5, устройство 1 для изготовления дополнительно содержит прижимной ремень 7 и вакуумный конвейер 8.

Как иллюстрируется на Фиг.5 и 6, в устройстве 1 для изготовления, прижимной ремень 7 располагается рядом с положением прохода 3 на его заднем краю вдоль наружной цилиндрической поверхности 4f вращающегося барабана 4, расположенной в пространстве B. В пространстве B, давление устанавливается при нуле (при атмосферном давлении) или при отрицательном давлении более слабом, чем в пространстве A вращающегося барабана 4. Прижимной ремень 7 представляет собой бесконечный проницаемый для воздуха или непроницаемый для воздуха ремень, который соединяет валики 71 и 72 и вращается таким образом, что следует за вращением вращающегося барабана 4. В случаях, когда прижимной ремень 7 - это проницаемый для воздуха ремень, является предпочтительным, чтобы ремень, по существу, не давал возможности для прохождения через него материала внутри аккумулирующего углубления 41. Благодаря прижимному ремню 7, аккумулированная масса 100a в аккумулирующем углублении 41 может удерживаться внутри аккумулирующего углубления 41 до тех пор, пока аккумулированная масса не переносится на вакуумный конвейер 8, даже если давление в пространстве B устанавливается при атмосферном давлении.

[0050]

Как иллюстрируется на Фиг.5 и 6, в устройстве 1 для изготовления, вакуумный конвейер 8 располагается ниже вращающегося барабана 4, и он располагается на наружной цилиндрической поверхности 4f, расположенной в пространстве C вращающегося барабана 4, в котором давление устанавливается при нуле (при атмосферном давлении) или при слегка положительном давлении. Слабо положительное давление может достигаться, например, посредством наддува воздуха из внутреннего пространства корпуса барабана 42 наружу с наружной цилиндрической поверхности 4f. Вакуумный конвейер 8 содержит: бесконечный проницаемый для воздуха ремень 83, который соединяет приводной валик 81 и приводимые в движение валики 82, 82; и вакуумный бокс 84, расположенный в положении напротив наружной цилиндрической поверхности 4f, расположенной в пространстве C вращающегося барабана 4, через проницаемый для воздуха ремень 83. Оберточный лист 100b, который изготавливают из бумаги тишью или из проницаемого для жидкости нетканого материала, вводится на вакуумный конвейер 8.

[0051]

На заднем крае вакуумного конвейера 8, устройство 1 для изготовления дополнительно содержит гибочные направляющие пластины (не иллюстрируются), которые складывают оберточный лист 100b в направлении по ширине (в направлении X) с тем, чтобы он покрывал аккумулированную массу 100a, переносимую на оберточный лист 100b. В устройстве 1 для изготовления, гибочные направляющие пластины складывают на аккумулирующей массе 100a, обе латеральные стороны оберточного листа 100b, которые простираются вдоль направления транспортировки (направления Y). Кроме того, устройство 1 для изготовления также содержит режущее устройство (не иллюстрируется) на заднем крае гибочных направляющих пластин. Режущее устройство изготавливает отдельные впитывающие элементы 100.

[0052]

Далее будет описываться способ изготовления впитывающего элемента 100 с использованием рассмотренного выше устройства 1 для изготовления по второму варианту осуществления, то есть, второй вариант осуществления способа изготовления впитывающего элемента по настоящему изобретению.

[0053]

Сначала, пространство A внутри вращающегося барабана 4 и внутри вакуумного бокса 84 для вакуумного конвейера 8 устанавливаются отрицательное давление посредством активирования нагнетателей для отсоса воздуха (не иллюстрируется), соответствующим образом соединенных с ним. Посредством создания отрицательного давления внутри пространства A, создается поток воздуха для транспортировки материалов впитывающего элемента 100 на наружную цилиндрическую поверхность 4f вращающегося барабана 4 внутри прохода 3. Затем, дефибратор 21 и вращающийся барабан 4 вращаются, первый режущий валик 53, второй режущий валик 54 и приемный валик 55 вращаются, и прижимной ремень 7 и активируется вакуумный конвейер 8.

[0054]

Затем во втором варианте осуществления, осуществляется стадия разделения волокон, для разделения волокон непрерывного гидрофильного листа 10as посредством подачи гидрофильного листа в дефибратор 21 с использованием подающих валиков 23 и получения гидрофильных волокон 10a. Пара подающих валиков 23, 23 контролирует скорость подачи гидрофильного листа 10as в дефибратор 21. На стадии разделения волокон, контролируется подача гидрофильного листа 10as в дефибратор 21.

[0055]

На стадии разделения волокон, как иллюстрируется на Фиг.5 и 6, гидрофильный лист 10as, который подается в дефибратор 21, дефибрируется, и гидрофильные волокна 10a, которые представляет собой материал разделенных волокон, подаются из дефибратора 21 в проход 3.

[0056]

Способ изготовления впитывающего элемента 100 также включает стадию резки отдельную от стадии разделения волокон. На стадии резки, как иллюстрируется на Фиг.3, непрерывный лист из синтетических волокон 10bs разрезается и формируются листовые фрагменты 10bh с использованием первого режущего валика 53 и второго режущего валика 54. На стадии резки с использованием первого режущего валика 53, который режет непрерывный лист из синтетических волокон 10bs на заданные отрезки в первом направлении (в направлении Y), второго режущего валика 54, который режет лист на заданные отрезки во втором направлении (в направлении X), и одного приемного валика 55, расположенного напротив первого режущего валика 53 и второго режущего валика 54: непрерывный лист из синтетических волокон 10bs вводится между первым режущим валиком 53 и приемным валиком 55 и разрезается в первом направлении с формированием непрерывных полос листовых фрагментов 10bh1; и сформированные непрерывные полосы листовых фрагментов 10bh1 транспортируются с помощью приемного валика 55 и разрезаются во втором направлении между вторым режущим валиком 54 и приемным валиком 55 с формированием листовых фрагментов 10bh. Листовые фрагменты 10bh, сформированные, как описано выше, разрезаются только в первом направлении и во втором направлении.

[0057]

Затем осуществляется стадия отсоса для отсоса листовых фрагментов 10bh, которые получают посредством резки с помощью режущего валика 53, 54, с использованием всасывающего сопла 58, расположенного ниже второго режущего валика 54, и подачи листовых фрагментов внутрь проход 3. Посредством расположения всасывающего отверстия всасывающего сопла 58 ниже второго режущего валика 54 то есть, ближе к заднему краю, в направлении вращения второго режущего валика 54 (в направлении стрелки R4, иллюстрируемой на Фиг.6), чем ближайшая точка между вторым режущим валиком 54 и приемным валиком 55, множество листовых фрагментов 10bh, которые разрезаются и формируются с помощью второго режущего валика 54 и приемного валика 55, могут отсасываться эффективно.

[0058]

Затем осуществляется стадия транспортировки для транспортировки листовых фрагментов 10bh, которые подаются внутрь прохода 3 в аккумулирующее углубление 41 с использованием прохода 3. На стадии транспортировки, листовые фрагменты 10bh транспортируются в диспергированном и рассеянном в воздухе состоянии с помощью потока воздуха, создаваемого внутри прохода 3. Как иллюстрируется на Фиг.5 и 6, множество листовых фрагментов 10bh, отсасываемых на стадии отсоса, подаются через подающую трубку 59 всасывающего сопла 58 в путь потока 30 прохода 3 на стороне верхней пластинки 31 прохода 3. Внутри пути потока 30 прохода 3 заранее создается поток воздуха для транспортировки материала впитывающего элемента 100 в направлении наружной цилиндрической поверхности 4f вращающегося барабана 4. Следовательно, листовые фрагменты 10bh подаются внутрь прохода 3 в положении в средней части потока в направлении протекания потока воздуха в проходе 3.

[0059]

Даже если множества соединенных вместе 10K листовых фрагментов 10bh случайно подаются, как иллюстрируется на Фиг.7, множества соединенных вместе 10K листовых фрагментов 10bh сталкиваются с уже протекающим потоком воздуха, когда множества соединенных вместе 10K листовых фрагментов 10bh подаются в путь потока 30 прохода 3, поскольку скорость в направлении заднего края потока воздуха, уже протекающего внутри пути потока 30 прохода 3, больше, чем скорость в направлении заднего края листовых фрагментов 10bh, которые подаются через подающую трубку 59 в средней части потока в путь потока 30 прохода 3. Как иллюстрируется на Фиг.7, благодаря воздействию контакта с потоком воздуха, в каждом множестве соединенных вместе 10K листовых фрагментов 10bh, которое сталкивается с потоком воздуха, запутанные секции, создаваемые из-за ворсистости, сформированной при резке, распутываются, и множество соединенных вместе листовых фрагментов разделяется на отдельные листовые фрагменты 10bh и транспортируется в диспергированном и рассеянном в воздухе состоянии в направлении заднего края. На этой стадии транспортировки по второму варианту осуществления, листовые фрагменты 10bh транспортируются в диспергированном и рассеянном в воздухе состоянии, разделяясь на отдельные листовые фрагменты 10bh, и таким образом, является простым стабильное изготовление аккумулированной массы 100a впитывающего элемента 100, в котором листовые фрагменты 10bh распределяются однородно.

[0060]

Впитывающий элемент 100, изготовленный по способу изготовления впитывающего элемента, содержит гидрофильные волокна 10a в качестве гетерогенного материала. На стадии транспортировки, при транспортировке листовых фрагментов 10bh, полученных на стадии резки, и гидрофильных волокон 10a, полученных на стадии разделения волокон, в аккумулирующее углубление 41, листовые фрагменты 10bh и гидрофильные волокна 10a принудительно сталкиваются друг с другом в потоке воздуха, и листовые фрагменты 10bh и гидрофильные волокна 10a транспортируются с помощью потока воздуха в диспергированном и рассеянном в воздухе состоянии, при этом листовые фрагменты и гидрофильные волокна перемешиваются.

[0061]

На стадии транспортировки, гидрофильные волокна 10a, которые представляют собой гетерогенный материал, и листовые фрагменты 10bh подаются в различных положениях вдоль направления протекания потока воздуха внутри прохода 3 (на пути потока 30). Кроме того, гидрофильные волокна 10a транспортируются, при этом они подаются в точке выше по ходу процесса, в направлении протекания потока воздуха, чем положение, где подаются листовые фрагменты 10bh. Формулируя другими словами, как иллюстрируется на Фиг.5 и 6, дефибратор 21, используемый на стадии разделения волокон, располагается выше по ходу процесса, в проходе 3, чем всасывающее сопло 58. На стадии транспортировки, гидрофильные волокна 10a, полученные с помощью стадии разделения волокон, подаются в путь потока 30 прохода 3 от переднего края в направлении протекания потока воздуха в проходе 3, и множества листовых фрагментов 10bh, которые должны подвергаться воздействию стадии отсоса, подаются в путь потока 30 прохода 3 в средней части потока прохода 3. На стадии транспортировки, гидрофильные волокна 10a, подаваемые из дефибратора 21 в путь потока 30 прохода 3, транспортируются с помощью потока воздуха, протекающего внутри пути потока 30 прохода 3, в направлении наружной цилиндрической поверхности 4f вращающегося барабан 4 из точки выше по ходу процесса, в направлении протекания потока воздуха, чем положение, где подается множество листовых фрагментов 10bh.

[0062]

На стадии транспортировки, когда гидрофильные волокна 10a, которые представляют собой гетерогенный материал, и листовые фрагменты 10bh смешиваются друг с другом внутри прохода 3, скорость транспортировки Vb листовых фрагментов 10bh отличается от скорости транспортировки Va гидрофильных волокон 10a. Кроме того, компонент скорости Va1 в направлении заднего края, скорости транспортировки Va гидрофильных волокон 10a больше, чем компонент скорости Vb1, в направлении заднего края скорости транспортировки Vb листовых фрагментов 10bh. Отметим, что компонент скорости Va1 в направлении заднего края скорости транспортировки Va гидрофильных волокон 10a представляет собой компонент скорости в горизонтальном направлении, когда скорость транспортировки Va разделяется на компонент скорости Va1 в горизонтальном направлении и компонент скорости Va2 в вертикальном направлении на проецируемом виде, если смотреть на проход 3 со стороны его боковой поверхности, как иллюстрируется на Фиг.8. Подобным же образом, компонент скорости Vb1 в направлении заднего края скорости транспортировки Vb листовых фрагментов 10bh представляет собой компонент скорости в горизонтальном направлении, когда скорость транспортировки Vb разделяется на компонент скорости Vb1 в горизонтальном направлении и компонент скорости Vb2 в вертикальном направлении на проецируемом виде, если смотреть на проход 3 со стороны его боковой поверхности, как иллюстрируется на Фиг.8. На стадии транспортировки, гидрофильные волокна 10a подаются из точки выше по ходу процесса, чем листовые фрагменты 10bh, и таким образом, когда листовые фрагменты 10bh и гидрофильные волокна 10a смешиваются друг с другом, компонент скорости Va1 в направлении заднего края гидрофильных волокон 10a больше, чем компонент скорости Vb1 в направлении заднего края листовых фрагментов 10bh. В частности, во втором варианте осуществления, листовые фрагменты 10bh подаются в путь потока 30 прохода 3 с помощью подающей трубки 59, которая простирается в направлении, пересекающемся с направлением протекания потока воздуха в проходе 3. Таким образом, что касается скорости движения листовых фрагментов 10bh непосредственно перед подачей в путь потока 30 прохода 3, компонент скорости в направлении заднего края в направлении потока в проходе 3 не становится большим. Следовательно, компонент скорости Va1, в направлении заднего края скорости транспортировки Va гидрофильных волокон 10a, вероятно, становится большим, чем компонент скорости Vb1 в направлении заднего края скорости транспортировки Vb листовых фрагментов 10bh. Таким образом, даже если множество 10K соединенных вместе листовых фрагментов 10bh случайно подается в путь потока 30 прохода 3, множество 10K соединенных вместе листовых фрагментов 10bh сталкивается с уже протекающими гидрофильными волокнами 10a. Как иллюстрируется на Фиг.8, благодаря воздействию контакта с гидрофильными волокнами 10a, в множестве 10K соединенных вместе листовых фрагментов 10bh, которые сталкиваются с гидрофильными волокнами 10a, перепутанные секции, создаваемые ворсистостью, сформированной при резке, в дальнейшем распутываются, и множество соединенных вместе листовых фрагментов разделяется на отдельные листовые фрагменты 10bh и транспортируется в диспергированном и рассеянном в воздухе состоянии в направлении заднего края. На стадии транспортировки, поскольку множества соединенных вместе 10K листовых фрагментов 10bh сталкиваются с гидрофильными волокнами 10a в потоке воздуха, листовые фрагменты 10bh в дальнейшем разделяются по отдельности, и гидрофильные волокна 10a и листовые фрагменты 10bh транспортируются в потоке воздуха, при этом они перемешаны в диспергированном и рассеянном в воздухе состоянии. Таким образом, является простым стабильное изготовление аккумулированной массы 100a впитывающего элемента 100, в которой листовые фрагменты 10bh и гидрофильные волокна 10a распределены однородно, даже в случаях, когда формируются листовые фрагменты 10bh с ворсистой периферией или, когда множество листовых фрагментов 10bh находятся в соединенном состоянии перед подачей в проход 3.

[0063]

Кроме того, впитывающий элемент 100, изготовленный согласно этому способу изготовления впитывающего элемента, также содержит впитывающие частицы 10c как гетерогенный материал, в дополнение к гидрофильным волокнам 10a. На стадии транспортировки, в дополнение к столкновениям между листовыми фрагментами 10bh и гидрофильными волокнами 10a, листовые фрагменты 10bh, полученные на стадии резки, и впитывающие частицы 10c принудительно сталкиваются друг с другом в потоке воздуха во время транспортировки листовых фрагментов 10bh и впитывающих частиц 10c в аккумулирующее углубление 41, и листовые фрагменты 10bh и впитывающие частицы 10c транспортируются с помощью потока воздуха в диспергированном и рассеянном в воздухе состоянии, в котором листовые фрагменты и впитывающие частицы перемешиваются.

[0064]

На стадии транспортировки, впитывающие частицы 10c, которые представляют собой гетерогенный материал, и листовые фрагменты 10bh подаются в различных положениях вдоль направления протекания потока воздуха. Кроме того, впитывающие частицы 10c транспортируются, при этом они подаются в точке выше по ходу процесса, в направлении протекания потока воздуха, чем положение, где подаются листовые фрагменты 10bh. Формулируя другими словами, как иллюстрируется на Фиг.5 и 6, трубка 36 для диспергирования впитывающих частиц располагается выше по ходу процесса, в проходе 3, чем всасывающее сопло 58. На стадии транспортировки, впитывающие частицы 10c подаются в путь потока 30 прохода 3 из точки в проходе 3 выше по ходу процесса, чем всасывающее сопло 58, и множество листовых фрагментов 10bh, которые должны подвергаться воздействию стадии отсоса, подаются в путь потока 30 прохода 3 в точке прохода 3 ниже по ходу процесса, чем положение расположения трубки 36 для диспергирования впитывающих частиц. На стадии транспортировки, впитывающие частицы 10c, подающиеся из трубки 36 для диспергирования впитывающих частиц в путь потока 30 прохода 3, транспортируются с помощью потока воздуха, протекающего в пути потока 30 прохода 3, в направлении наружной цилиндрической поверхности 4f вращающегося барабана 4 из точки выше по ходу процесса, в направлении протекания потока воздуха, чем положение, где подается множество листовых фрагментов 10bh.

[0065]

В настоящем документе, на стадии транспортировки, когда листовые фрагменты 10bh и впитывающие частицы 10c, которые представляют собой гетерогенный материал, смешиваются друг с другом, скорость транспортировки Vb листовых фрагментов 10bh отличается от скорости транспортировки Vc впитывающих частиц 10c. Кроме того, компонент скорости Vc1 в направлении заднего края скорости транспортировки Vc впитывающих частиц 10c больше, чем компонент скорости Vb1, в направлении заднего края, скорости транспортировки Vb листовых фрагментов 10bh. Отметим, что компонент скорости Vc1 в направлении заднего края скорости транспортировки Vc впитывающих частиц 10c представляет собой компонент скорости в горизонтальном направлении, когда скорость транспортировки Vc разделяется на компонент скорости Vc1 в горизонтальном направлении и компонент скорости Vc2 в вертикальном направлении на проецируемом виде, если смотреть на проход 3 со стороны его боковой поверхности, как иллюстрируется на Фиг.9. На стадии транспортировки, впитывающие частицы 10c подаются из точки выше по ходу процесса, чем листовые фрагменты 10bh, и таким образом, когда листовые фрагменты 10bh и впитывающие частицы 10c смешиваются друг с другом, компонент скорости Vc1, в направлении заднего края, впитывающих частиц 10c больше, чем компонент скорости Vb1 в направлении заднего края листовых фрагментов 10bh. Таким образом, когда множество 10K соединенных вместе листовых фрагментов 10bh подается в путь потока 30 прохода 3, множество 10K соединенных вместе листовых фрагментов 10bh сталкивается с уже протекающими впитывающими частицами 10c. Затем, что касается множества 10K соединенных вместе листовых фрагментов 10bh, которые должны сталкиваться с впитывающими частицами 10c, перепутывание и тому подобное, вызываемое ворсистостью, формируемой при резке, в дальнейшем распутывается под воздействием контакта с впитывающими частицами 10c, как иллюстрируется на Фиг.9, и множество соединенных вместе листовых фрагментов разделяется на отдельные листовые фрагменты 10bh и транспортируется в диспергированном и рассеянном в воздухе состоянии в направлении заднего края. На стадии транспортировки по второму варианту осуществления, поскольку множество 10K соединенных вместе листовых фрагментов 10bh сталкивается с гидрофильными волокнами 10a в потоке воздуха, а также сталкивается с впитывающими частицами 10c, листовые фрагменты 10bh в дальнейшем разделяются на отдельные фрагменты, и гидрофильные волокна 10a, листовые фрагменты 10bh и впитывающие частицы 10c, таким образом, транспортируются с помощью потока воздуха в диспергированном и рассеянном в воздухе состоянии, перемешиваясь при этом. Таким образом, является простым стабильное изготовление аккумулированной массы 100a для впитывающего элемента 100, в котором гидрофильные волокна 10a, листовые фрагменты 10bh и впитывающие частицы 10c распределяются однородно. В частности, поскольку впитывающие частицы 10c имеют более высокую плотность чем листовые фрагменты 10bh, листовые фрагменты 10bh легче разделяются на индивидуальные фрагменты. Скорость потока воздуха внутри пути потока 30 прохода 3 предпочтительно составляет от 3 до 150 м/сек, более предпочтительно, от 10 до 100 м/сек, еще более предпочтительно, от 15 до 50 м/сек. В этом диапазоне, гидрофильные волокна 10a или впитывающие частицы 10c, которые представляют собой гетерогенные материалы, могут принудительно сталкиваться с множествами 10K соединенных вместе листовых фрагментов 10bh эффективнее, и таким образом, листовые фрагменты 10bh могут транспортироваться в диспергированном и рассеянном в воздухе состоянии посредством разделения в дальнейшем на отдельные листовые фрагменты 10bh. Таким образом, является простым стабильное изготовление аккумулированной массы 100a впитывающего элемента 100, в котором листовые фрагменты 10bh распределяются однородно.

[0066]

Затем осуществляется стадия аккумулирования для аккумулирования листовых фрагментов 10bh, которые транспортируются в диспергированном и рассеянном в воздухе состоянии с помощью потока воздуха на стадии транспортировки, а также гидрофильных волокон 10a и впитывающих частиц 10c, в аккумулирующем углублении 41, расположенном на наружной цилиндрической поверхности 4f вращающегося барабана 4, с получением при этом аккумулированной массы 100a. Поскольку листовые фрагменты 10bh индивидуально разделяются на стадии транспортировки и транспортируются в диспергированном и рассеянном в воздухе состоянии, на стадии аккумулирования листовые фрагменты 10bh перемешиваются и аккумулируются однородно, по существу, по всей области аккумулированной массы 100a на виде сверху.

[0067]

Рассмотренным выше образом, листовые фрагменты 10bh транспортируются таким образом, что они располагаются, по существу, однородно по всей области аккумулирующего углубления 41 вращающегося барабана 4, с формированием при этом аккумулированной массы 100a, которая представляет собой материал впитывающего элемента, посредством перемешивания и аккумулирования гидрофильных волокон 10a, листовых фрагментов 10bh и впитывающих частиц 10c. Такая аккумулированная масса 100a, формируемая в аккумулирующем углублении 41, изготавливается непрерывно на всей боковой цилиндрической поверхности, в направлении по окружности 2Y вращающегося барабана 4. После получения этой аккумулированной массы 100a, в которой гидрофильные волокна 10a, синтетические волокна 10b и впитывающие частицы 10c аккумулируются внутри аккумулирующего углубления 41, вращающийся барабан 4 продолжает вращаться и во время прессования аккумулированной массы 100a в аккумулирующем углублении 41 с помощью прижимного ремня 7, который располагается на наружной цилиндрической поверхности 4f, расположенной в пространстве B вращающегося барабана 4, аккумулированная масса транспортируется поверх вакуумного конвейера 8, как иллюстрируется на Фиг.5.

[0068]

Затем, как иллюстрируется на Фиг.5 и 6, когда аккумулированная масса 100a в аккумулирующем углублении 41 достигает положения напротив вакуумного бокса 84, расположенного в пространстве C вращающегося барабана 4, аккумулированная масса высвобождается из аккумулирующего углубления 41 под действием отсоса из вакуумного бокса 84. Затем аккумулированная масса 100a, которая простирается непрерывно вдоль направления транспортировки Y, транспортируется на центральную секцию, в направлении по ширине X непрерывного оберточного листа 100b, вводимого на вакуумный конвейер 8.

[0069]

Далее, как иллюстрируется на Фиг.5, одна латеральная сторона оберточного листа 100b, из двух латеральных сторон, которые простираются вдоль направления транспортировки Y, складывается внутрь в направлении по ширине X на аккумулирующей массе 100a с помощью гибочной направляющей пластины (не иллюстрируется). Затем, другая латеральная сторона складывается внутрь в направлении по ширине X на аккумулирующей массе 100a с помощью гибочной направляющей пластины, с изготовлением при этом непрерывного впитывающего элемента 100, в котором аккумулированная масса 100a покрыта оберточным листом 100b.

[0070]

Затем непрерывный впитывающий элемент 100 разрезается через заданные интервалы в направлении транспортировки Y с помощью режущего устройства (не иллюстрируется), с изготовлением при этом отдельных впитывающих элементов 100. Как иллюстрируется на Фиг.1, каждый впитывающий элемент 100, изготовленный, как выше, содержит аккумулированную массу 100a, которая изготовлена посредством перемешивания и аккумулирования гидрофильных волокон 10a, листовых фрагментов 10bh и впитывающих частиц 10c, распределенных однородно, по существу, по всей области, и которая покрыта оберточным листом 100b.

[0071]

Как описано выше, как иллюстрируется на Фиг.5, способ изготовления, использующий устройство 1 для изготовления, включает: стадию транспортировки, для транспортировки листовых фрагментов 10bh в аккумулирующее углубление 41, служащее в качестве аккумулирующей части, с использованием прохода 3, служащего в качестве транспортировочной части; и стадию аккумулирования, для аккумулирования в аккумулирующем углублении 41, служащем в качестве аккумулирующей части, множества листовых фрагментов 10bh, транспортируемых на стадии транспортировки, и получения аккумулированной массы 100a, которая представляет собой составляющий элемент впитывающего элемента 100. Затем листовые фрагменты 10bh транспортируются в диспергированном и рассеянном в воздухе состоянии с помощью потока воздуха, создаваемого внутри прохода 3. Таким образом, является возможным стабильное изготовление впитывающего элемента 100 с уменьшением неоднородности распределения листовых фрагментов 10bh. В частности, во втором варианте осуществления, даже если множества соединенных вместе 10K листовых фрагментов 10bh случайно подаются, поток воздуха вызывает принудительное столкновение гидрофильных волокон 10a с множествами 10K соединенных вместе листовых фрагментов 10bh и множества 10K соединенных вместе листовых фрагментов разделяются на отдельные листовые фрагменты 10bh, которые транспортируют в диспергированном и рассеянном в воздухе состоянии. Таким образом, отдельные листовые фрагменты 10bh легко диспергируются. Также, впитывающие частицы 10c принудительно сталкиваются с множествами 10K соединенных вместе листовых фрагментов 10bh в потоке воздуха, и таким образом, отдельные листовые фрагменты 10bh диспергируются легче. Рассмотренные выше воздействия являются значительными и полезными, в частности, для листовых фрагментов 10bh, сформированных на стадии резки, для резки непрерывного листа из синтетических волокон, который содержит синтетические волокна 10b, на заданные отрезки в первом направлении и во втором направлении.

[0072]