Изобретение относится к подъемнику с кабиной, несущим средством для подвешивания кабины и датчиком для взвешивания груза, блоку направляющих шкивов для подъемника и способу установки в подъемнике датчика для взвешивания груза согласно ограничительной части независимых пунктов формулы изобретения.

Подъемник устанавливают в шахте. Он состоит в основном из кабины, которая посредством несущих средств соединена с приводом. Под воздействием привода кабина перемещается по направляющим. Несущие средства через направляющие шкивы при многократном подвешивании присоединены к кабине. Благодаря многократному подвешиванию несущая сила, действующая в несущем средстве, уменьшается соответственно кратности подвешивания. Кабина оборудована для транспортировки груза, загрузка которым при необходимости может варьироваться от отсутствия груза (0%, пустая кабина) до максимально допустимого груза (100%, полностью загруженная кабина).

Из DE 20221212 известен такого типа подъемник с кабиной и блоком направляющих шкивов, который прикреплен к кабине подъемника, причем блок направляющих шкивов состоит, по меньшей мере, из двух направляющих шкивов, вращающихся вокруг общей оси.

Из ЕР 1446348 известен другой подобного рода подъемник с двумя параллельно расположенными направляющими шкивами, причем направляющие шкивы размещены симметрично по отношению к направляющим кабины.

Обычно такие подъемники оборудованы устройством для измерения груза, которое, как правило, должно выявлять перегрузку кабины или же определять фактический груз, чтобы на основании его приводу можно было задать требующийся приводной момент. Состояние перегрузки возникает, если груз превышает 100% того груза, на который рассчитана кабина.

Часто такого рода измерительные устройства устанавливают в полу кабины, чтобы, например, измерять деформации или прогибы пола кабины, или же устанавливают динамометрические измерительные устройства на несущих элементах кабины.

Исходя из уровня техники задача предлагаемого изобретения состоит в создании устройства, предназначенного для взвешивания груза подъемника с параллельно расположенными направляющими шкивами, которое можно было бы легко и без больших затрат установить в подъемнике и с помощью которого можно было бы достаточно точно взвесить находящийся в кабине груз. Кроме того, должна иметься возможность применения преимущественно выгодных в отношении затрат взвешивающих элементов.

Изобретение, сформулированное в независимых пунктах формулы изобретения, решает задачу простого и экономически выгодного интегрирования взвешивающего груз устройства в подъемник, а в зависимых пунктах формулы изобретения показано, как можно применять точные и несмотря на это выгодные в отношении затрат измерительные элементы.

Согласно изобретению датчик для взвешивания груза устанавливают между двумя направляющими шкивами на общей оси.

При этом предпочтительно, что можно просто и экономически выгодно измерять с помощью только одного датчика для взвешивания груза действующую на соответствующую общую ось силу. Действующая на общую ось сила очень хорошо отражает изменение загрузки кабины. Такое размещение датчика для взвешивания груза может быть легко реализовано в подъемнике.

Предпочтительно при этом установить отдельный датчик для взвешивания груза между двумя направляющими шкивами, этот датчик будет измерять деформацию изгиба общей оси. Срединное расположение обеспечивает очень высокую точность измерения, причем различный характер распределения веса груза на расположенные по обе стороны от датчика направляющие шкивы практически не сказывается на результатах измерения. Следовательно, и при несимметричном распределении веса груза возможно его точное взвешивание с помощью лишь одного датчика. Деформацию изгиба общей оси измерить легко, так как в данном случае имеет место легко рассчитываемый вариант распределения веса - гибкая двуопорная балка.

В предпочтительном варианте осуществления изобретения общая ось в серединной области имеет вырезы, причем остается расположенный по существу симметрично относительно продольной оси общей оси прямоугольный профиль, ориентированный так, что возникающая в результате обвивания направляющих шкивов несущим средством результирующая сила шкивов приводит к соответствующей деформации изгиба. Под соответствующей деформацией изгиба понимается в данном случае деформация, которая в достаточной степени соответствует диапазону измерений датчика для взвешивания груза и учитывает, само собой разумеется, свойства материала общей оси, например допустимое напряжение и т.д. В альтернативном варианте общая ось состоит из двух внешних секций оси, которые прочно соединены друг с другом соединительной частью, причем эта соединительная часть, в свою очередь, выполнена таком образом, что возникающая в результате обвивания направляющих шкивов несущим средством результирующая сила шкивов приводит к соответствующей деформации изгиба. Благодаря такому решению могут быть легко реализованы, например, различные варианты компоновки, например с различными расстояниями между направляющими шкивами, поскольку изменению должна подвергаться лишь соединительная часть.

Предпочтительными оба варианта осуществления изобретения является потому, что они обеспечивают датчику для взвешивания груза идеальные условия.

В еще одном варианте осуществления изобретения ось обоими концами по существу изгибно-упруго прикреплена к кабине, при этом, по меньшей мере, один из концов имеет позиционирующий элемент, который обеспечивает ориентацию общей оси по отношению к результирующей силе направляющих шкивов. При такой компоновке обеспечивается точное измерение и предотвращается неправильный монтаж.

Предпочтительно два направляющих шкива и общая ось, в случае необходимости вместе с несущими элементами для прикрепления к кабине, монтируются уже на заводе-изготовителе в виде единого блока направляющих шкивов. Благодаря этому сокращается дорогое время на монтажные работы в месте установки подъемника и предотвращаются неправильные соединения, поскольку комплектный блок направляющих шкивов может подвергаться на заводе испытанию.

Само собой разумеется, блоки направляющих шкивов можно также присоединять к кабине или встраивать в нее уже на заводе-изготовителе.

В отдельных случаях в состав подъемника входят два блока направляющих шкивов, каждый из которых, например, обвит по сектору 90, причем, по меньшей мере, один из направляющих шкивов имеет датчик нагрузки. С экономической точки зрения это выгодно.

Предпочтительным является интегрирование в систему управления подъемника таким образом, что датчик для взвешивания груза включает в себя вычисляющее груз устройство или соединен с вычисляющим груз устройством, и это устройство вычисляет фактический груз с учетом весовой характеристики указанного датчика. Это является предпочтительным, поскольку вычисляющее нагрузку устройство может быть оснащено точной характеристикой соответствующего датчика для взвешивания груза. В результате этого можно легко соединять друг с другом и несколько датчиков для взвешивания груза. Вычисляющее нагрузку устройство может также легко провести проверку датчика нагрузки, принимая, например, вес незагруженной кабины подъемника за контрольную величину.

В одном из практических вариантов осуществления изобретения датчик для взвешивания груза через временные интервалы определяет вес груза в течение промежутка времени, когда возможен доступ в кабину подъемника, т.е. когда дверь кабины открыта, а система управления подъемника ретранслирует получаемый во время каждого являющегося последним определения веса измерительный сигнал для определения начального пускового момента приводу подъемника. Этот сигнал позволяет точно определить начальный пусковой момент, поэтому в значительной степени предотвращается рывок в начале движения. Кроме того, система управления подъемником может запретить команду на отправление, если будет выявлена перегрузка.

Особым преимуществом такого варианта осуществления изобретения является то, что конкретную нагрузку можно измерять в течение длительного периода времени практически каждые 500 мс со времени, когда можно покидать кабину подъемника или входить в нее - например, с того момента, когда кабина открылась на 0,4 м, до момента, когда в кабину уже нельзя входить или покидать ее - кабина практически закрыта. Благодаря этому привод в течение длительного периода времени получает информацию о том, с каким начальным моментом он должен бы включиться в конкретный момент времени и, с другой стороны, можно своевременно узнать о перегрузке. Специально для этого может быть, например, уже до достижения состояния перегрузки подан предупредительный сигнал или при необходимости даже может быть закрыта кабина.

В одном из предпочтительных вариантов осуществления изобретения датчик для взвешивания груза представляет собой цифровой сенсорный элемент, например, описанный в ЕР 1044356. Это является преимуществом, так как датчик такого типа можно легко обрабатывать. В одном из соответствующих вариантов осуществления изобретения под влиянием оказываемой на датчик нагрузки, следствием которой, например, является удлинение внешней зоны растяжения общей оси, он изменяет частоту колебаний. Эта частота колебаний обрабатывается соответствующим вычислительным устройством каждый раз через конкретно заданный интервал времени, например через 250 мс. Таким образом, частота колебаний цифрового датчика является мерой загрузки или груза в кабине подъемника. Характеристику цифрового датчика определяют при инициализации подъемника путем определения, например, частоты его колебания при пустой кабине и при известной ее контрольной загрузке. После этого по любой другой частоте колебания можно определить соответствующую ей загрузку.

Далее изобретение излагается подробнее на нескольких примерах его осуществления со ссылками на прилагаемые фигуры:

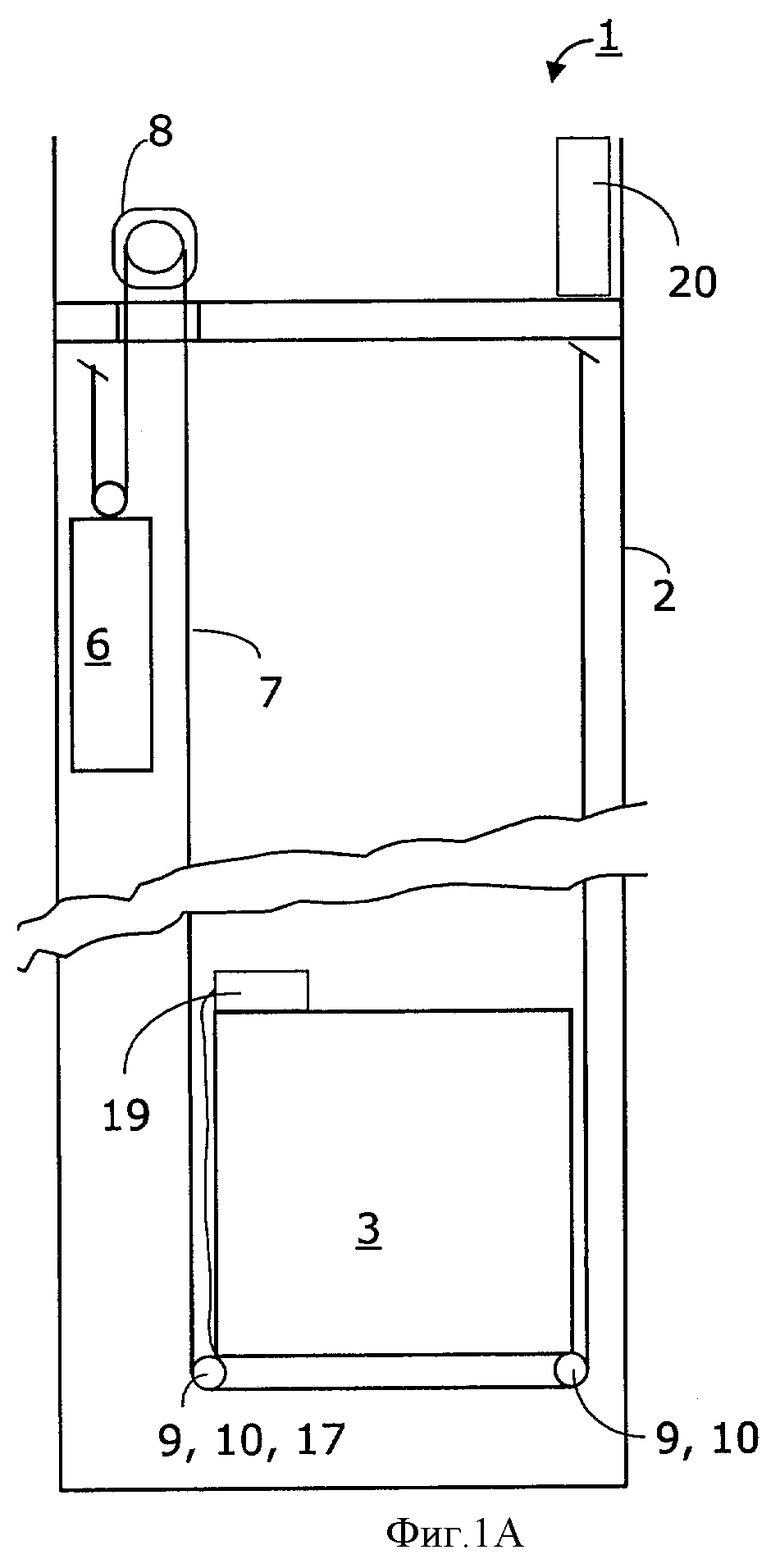

фиг.1А - схематический вид подъемника с направляющими шкивами, расположенными под кабиной;

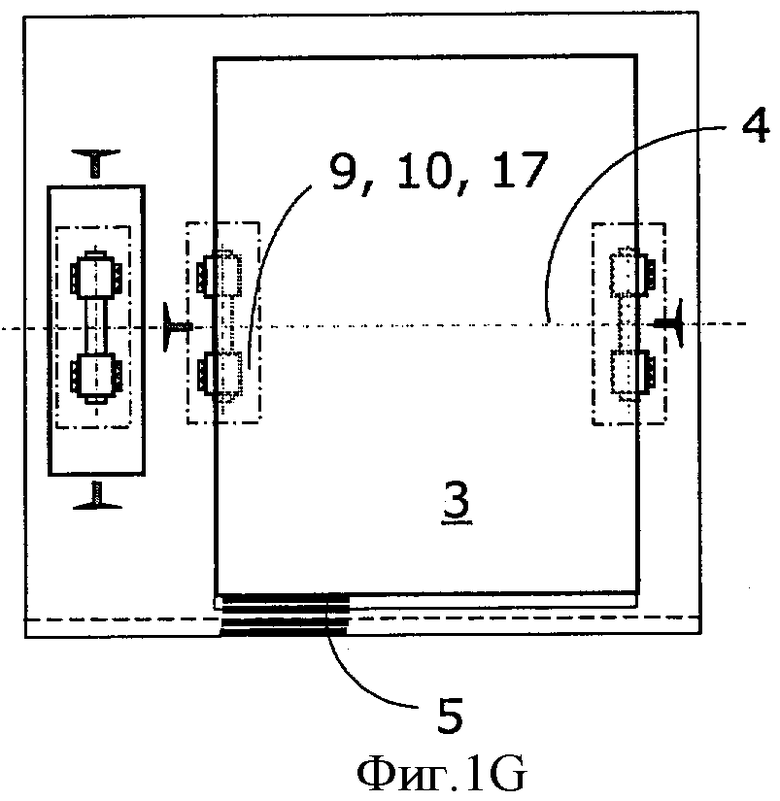

фиг.1G - схематический вид сверху кабины подъемника фиг.1А;

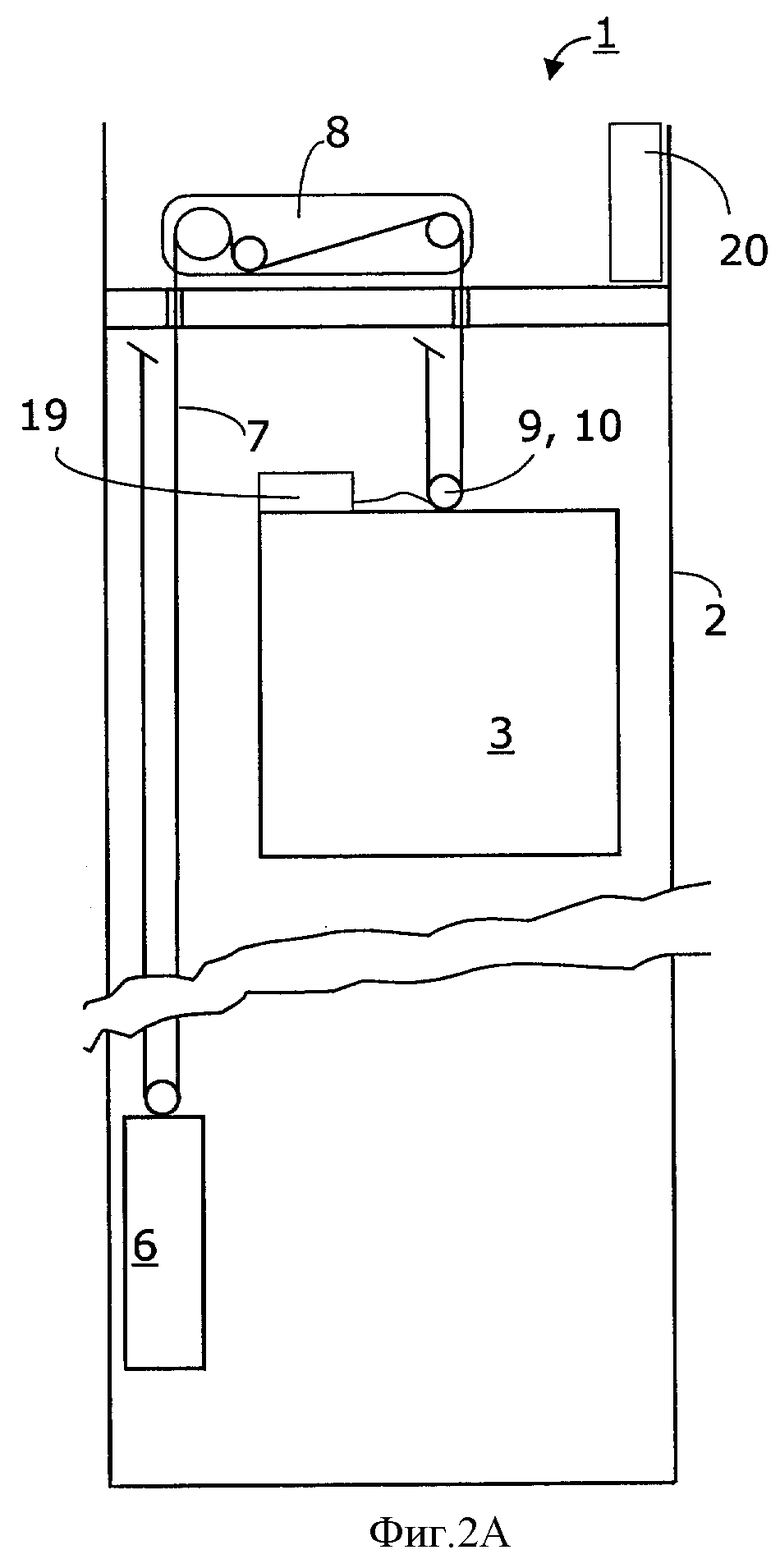

фиг.2А - схематический вид кабины с направляющими шкивами, расположенными над кабиной;

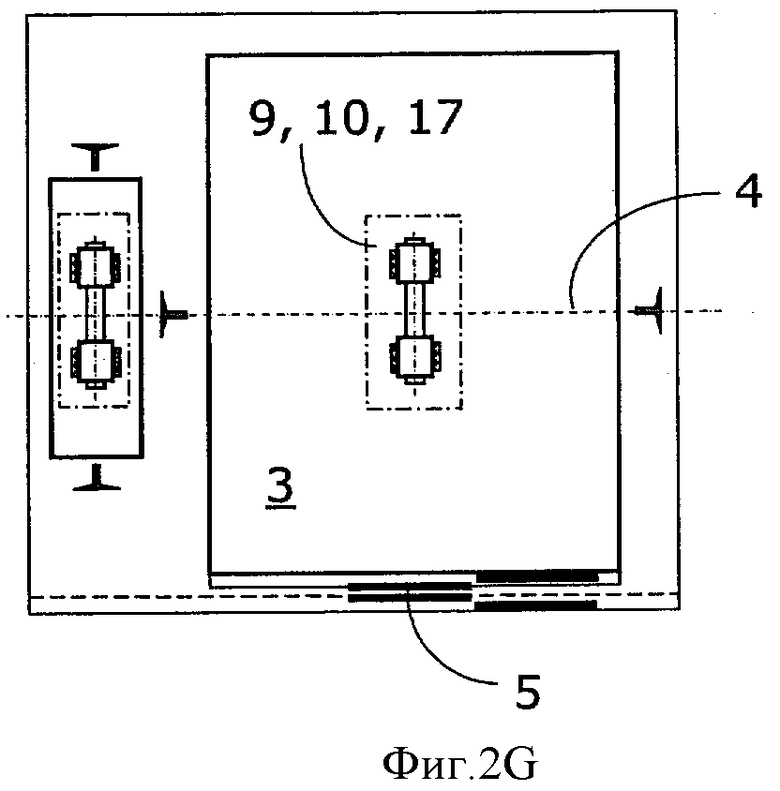

фиг.2G - схематический вид сверху кабины подъемника согласно фиг.2А;

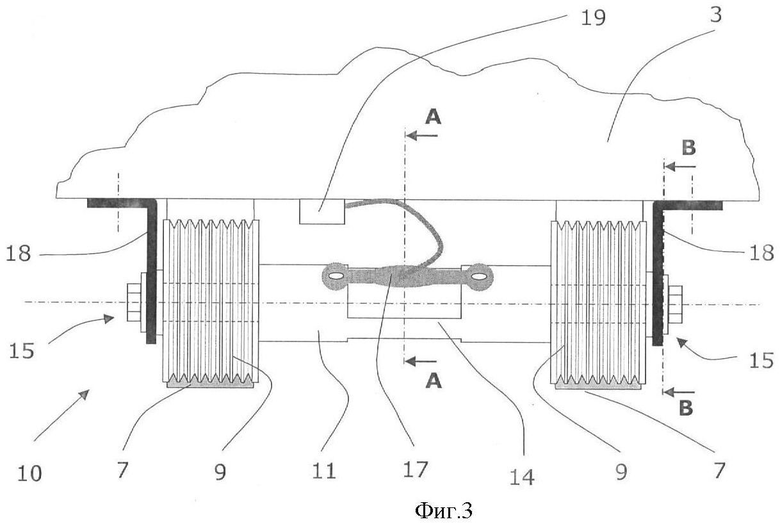

фиг.3 - принципиальная схема первого блока направляющих шкивов;

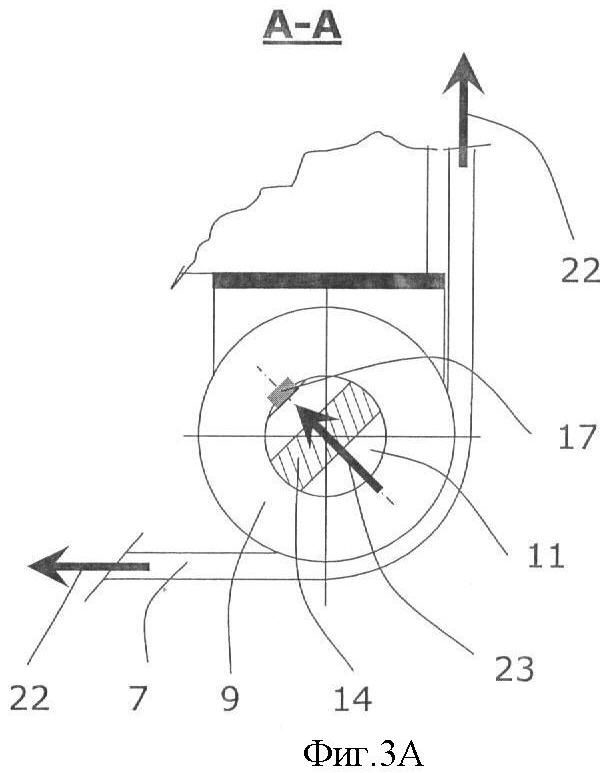

фиг.3А - вид в разрезе блока направляющих шкивов с датчиком для взвешивания груза согласно фиг.3;

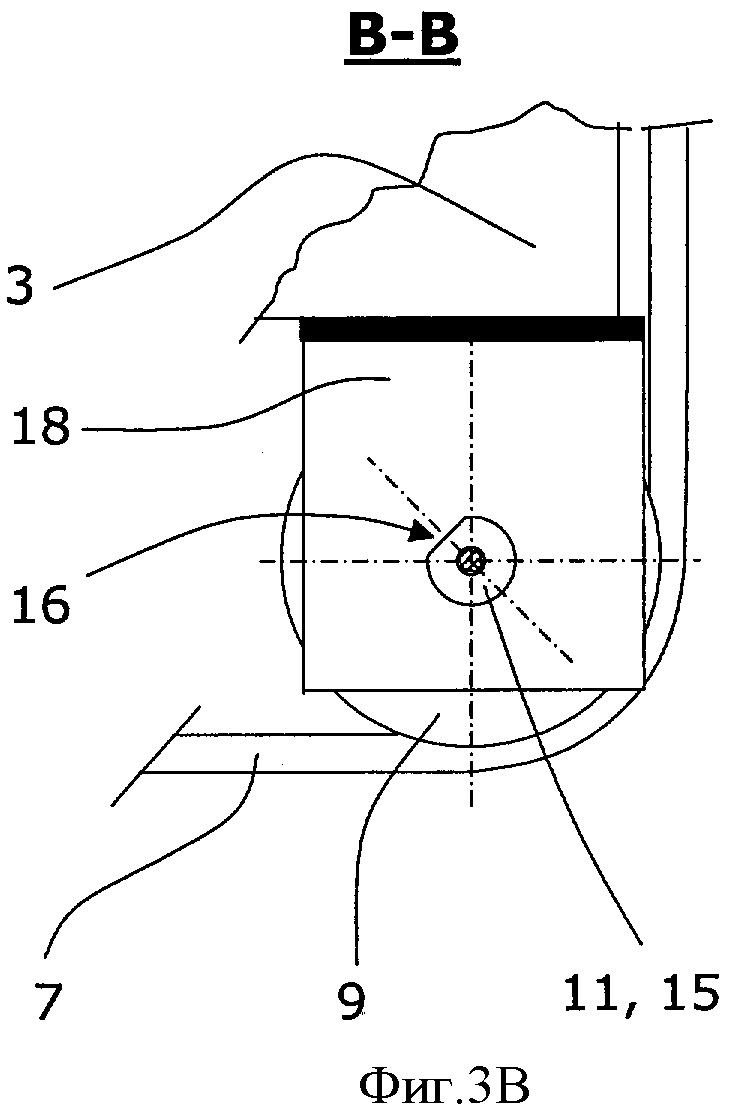

фиг.3В - вид в разрезе блока направляющих шкивов с позиционирующим элементом согласно фиг.3;

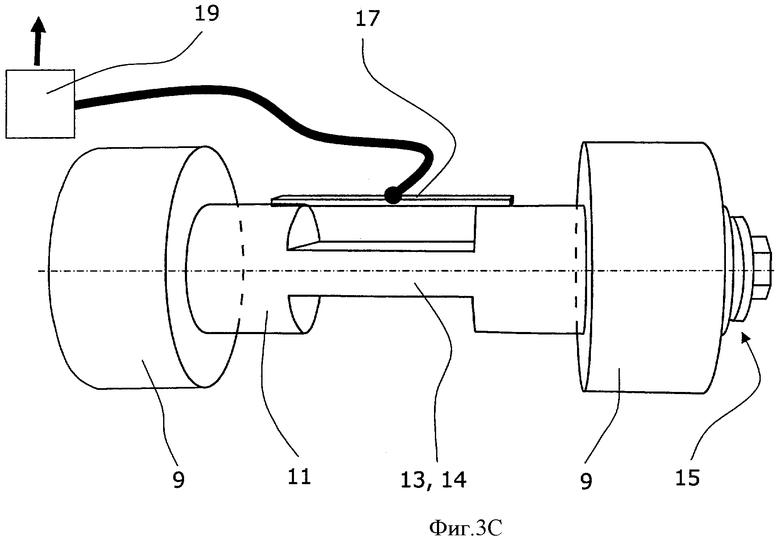

фиг.3С - перспективный вид блока направляющих шкивов согласно фиг.3;

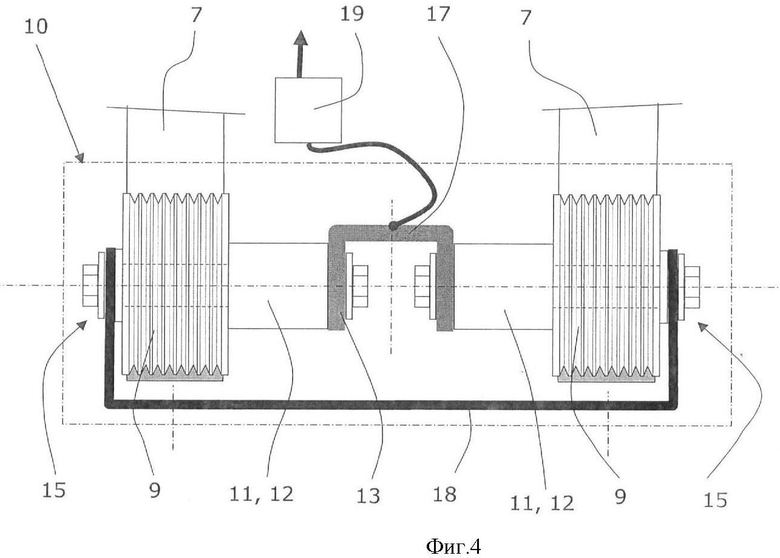

фиг.4 - принципиальная схема второго блока направляющих шкивов;

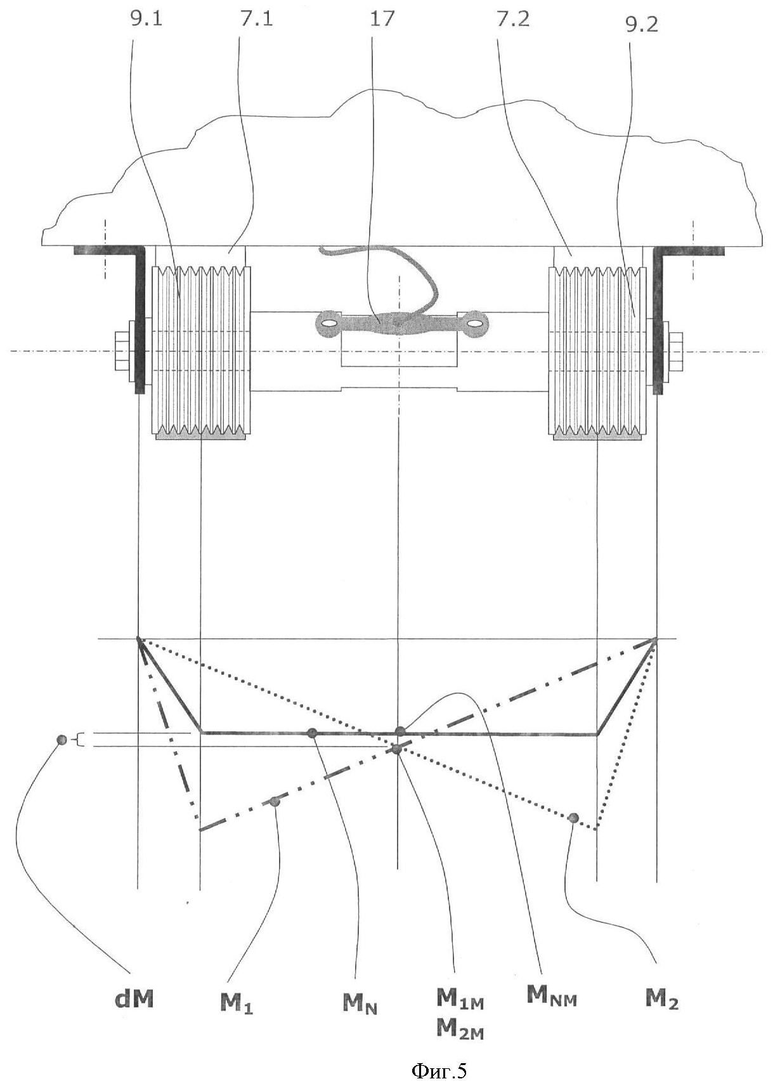

фиг.5 - диаграмма моментов сил блока направляющих шкивов;

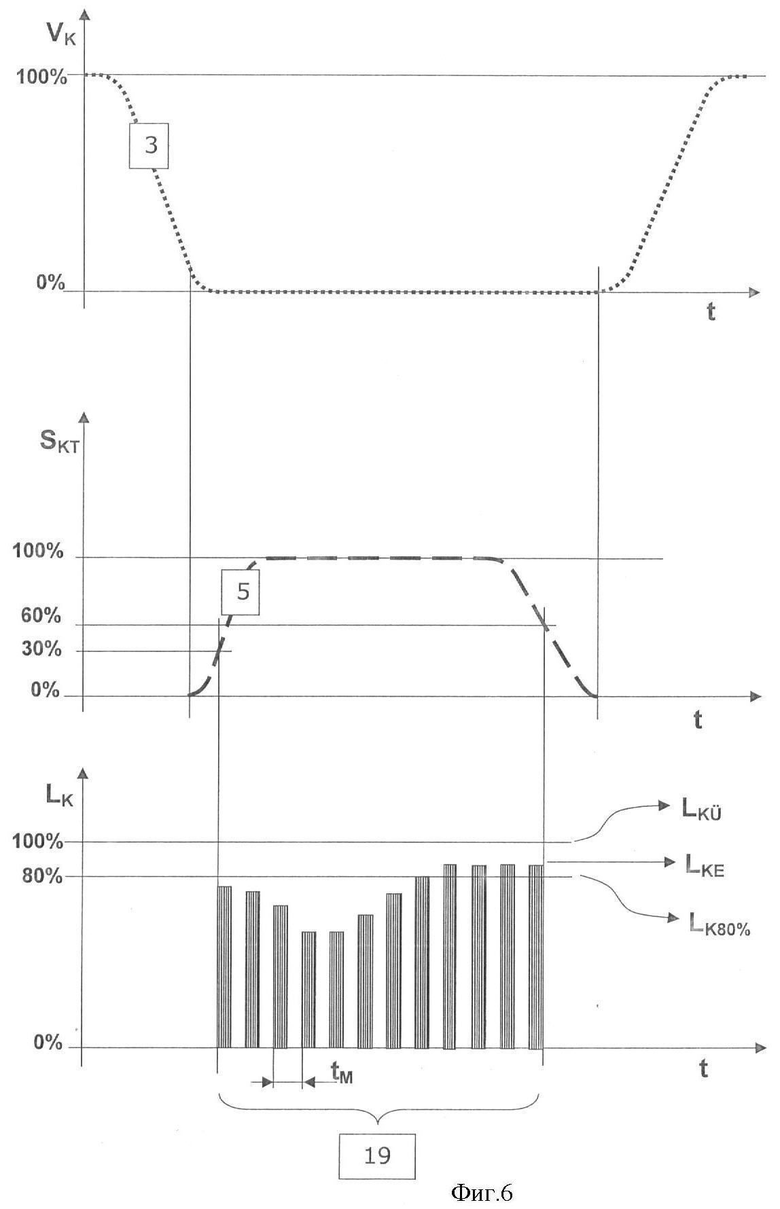

фиг.6 - временная диаграмма процесса взвешиваний при загрузке.

Первая возможная компоновка подъемника показана на фигурах 1А и 1G. В показанном примере подъемник 1 установлен в шахте 2. Он состоит в основном из кабины 3, которая посредством несущего средства 7 соединена с приводом 8 и далее с противовесом 6. С помощью привода 8 кабину 3 перемещают вдоль направляющих 4 кабины. Кабина 3 и противовес 6 двигаются при этом в противоположных направлениях. Несущие средства 7 через направляющие шкивы 9 при многократной подвеске соединены с кабиной 3 и противовесом 6. Два несущих средства 7 расположены симметрично по отношению к направляющим 4 кабины и проходят через два блока 10 направляющих шкивов, включающих в себя по два направляющих шкива 9, под кабиной 3. Каждый из направляющих шкивов 9 кабины 3 обвит при этом по сектору 90°. Благодаря многократной подвеске действующая в несущем средстве 7 несущая сила уменьшается соответственно кратности подвески, в показанном примере соответственно кратности подвески, равной двум. Изображенная кабина 3 находится в зоне загрузки, т.е. дверь 5 кабины открыта и соответственно доступ в кабину 3 свободен.

Один из блоков 10 направляющих шкивов кабины 3 оснащен цифровым датчиком 17 для взвешивания груза, сигнал которого в данном случае постоянно в процессе загрузки подается вычисляющему груз устройству 19. Вычисляющее груз устройство 19 осуществляет необходимую расшифровку сигнала и передает рассчитанные сигналы или рассчитанный конкретный груз в систему 20 управления подъемника. Система 20 управления подъемника сообщает далее измеренную конкретную загрузку приводу 8, который может создать соответствующий начальный пусковой момент, или система 20 управления подъемника вызывает соответствующие действия, если выявлена перегрузка. Передача сигналов от вычисляющего груз устройства 19 к системе 20 управления подъемника осуществляется по известным путям передачи, таким как подвесной кабель, шинная система или беспроводным путем. В изображенном примере вычисляющее груз устройство 19 и система 20 управления подъемника являются отдельными узлами. Само собой разумеется, что эти конструкционные узлы могут быть объединены по-разному, например вычисляющее груз устройство 19 может быть интегрировано в блок 10 направляющих шкивов или же в систему 20 управления подъемника, а система 20 управления подъемника, со своей стороны, может быть установлена или в кабине 3, или в машинном отделении или же интегрирована в привод 8.

Другая компоновка подъемника, которая также исполнена с кратностью подвешивания, равной двум, изображена на фиг.2А и 2G. В отличие от предшествующего исполнения блок 10 направляющих шкивов расположен над кабиной 3. Направляющие шкивы 9 кабины 3 обвиты несущим средством 7 по сектору 180°, т.е. несущее средство 7 проходит сверху к блоку 10 направляющих шкивов, изменяет направление на 180° и возвращается вверх. Датчик 17 для взвешивания груза установлен на расположенном со стороны кабины блоке 10 направляющих шкивов.

Далее делаются ссылки на представленные на фиг.1А и 1G варианты осуществления изобретения. В отличие от фигур 1 на фигурах 2 дверь 5 кабины изображена закрытой. При таком положении вычисляющее груз устройство 19 неактивно, так как изменение загрузки невозможно. Конечно, при необходимости вычисляющее груз устройство 19 можно переключить в постоянный активный режим, если, например, появляется необходимость в получении информации о процессах ускорения или нарушениях в процессе перемещения кабины.

На фиг.3 изображен блок 10 направляющих шкивов, каким он может быть применен в подъемнике 1 согласно фигурам 1. Блок 10 направляющих шкивов включает в себя общую ось 11 с двумя закрепленными с возможностью вращения в зоне внешних концов 15 оси 11 направляющих шкивов 9. Общая ось 11 в данном примере присоединена к кабине 3 с помощью кронштейнов 18. Ось 11 при этом прочно, по меньшей мере, без возможности вращения, прикреплена к кронштейнам 18. Кронштейн 18 в данном примере изготовлен из профилированной листовой стали и является для общей оси 11 точкой опоры или опорой, которая удерживает ось 11, почти не ограничивая возможность ее изгибания или изгибно-упруго. Это прикрепление, кроме того, производится так, что при этом обеспечивается возможность вращения для самих направляющих шкивов 9. Оба направляющих шкива 9 расположены друг от друга на расстоянии, которое, например, позволяет разместить направляющие 4 кабины в пространстве между этими двумя направляющими шкивами, как видно на фиг.1G. В середине между двумя направляющими шкивами 9 установлен датчик 17 для взвешивания груза. Под термином «в середине» имеется в виду, что направляющие шкивы 9 и крепление к кронштейнам 18 по существу расположены симметрично по отношению к этой середине. Общая ось 11 в серединной области, как это показано на фиг.3В, в поперечном сечении уменьшена или обрезана. Остается по существу симметричное относительно продольной оси общей оси 11 прямоугольное поперечное сечение 14. Это поперечное сечение 14 ориентировано таким образом, что вызванное обвиванием направляющих шкивов 9 несущим средством 7 или усилием 22 несущего средства результирующее усилие 23 направляющих шкивов вызывает умеренную деформацию изгиба. В выбранной согласно фигурам 1 компоновке несущие средства 7 проходят под кабиной. Из этого следует, что отдельный блок 10 направляющих шкивов, как видно из фиг.3В, обвит на 90°. Результирующее усилие 23 направляющих шкивов повернуто на 45° относительно усилия 22 несущих средств, и прямоугольное поперечное сечение 14 ориентировано относительно направления этого результирующего усилия 23 направляющих шкивов так, чтобы происходила оптимальная деформация изгиба. В рассмотренном примере прямоугольное сечение 14, или вырез, выполнены так, чтобы датчик 17 для взвешивания груза регистрировал величину удлинения примерно 0,2 мм в ожидаемом диапазоне груза, или загрузки. Диапазон груза определяется в данном случае как разница между весом пустой и полностью загруженной кабины 3. Как можно кроме этого видеть на фиг.3В, на одном конце 15 общей оси 11 может быть предусмотрен позиционирующий элемент 16, который делает возможной безошибочную ориентацию общей оси 11 относительно кронштейнов 18 и кабины 3. В примере для этого конец 15 общей оси 11 имеет обеспечивающую геометрическое замыкание форму 16, которая определяет взаимоположение частей соединения. На фиг.3С показан перспективный вид соответствующего изобретению расположения датчика 17 для взвешивания груза, каким он описан согласно фиг.3. Датчик 17 для взвешивания груза соединен с вычисляющим груз устройством 19, как правило, с помощью кабеля. В рассматриваемом примере вычисляющее груз устройство 19 расположено на кабине 3. Во многих случаях вычисляющее груз устройство 19 может быть расположено непосредственно у датчика 17 для взвешивания груза или интегрировано с ним.

Фиг.4 показывает альтернативный вариант выполнения блока 10 направляющих шкивов. В этом примере общая ось 11 разделена на две внешние секции 12, несущие направляющие шкивы 9 и одновременно обеспечивающие присоединение к кронштейну 18. Обе внешние секции 12 оси объединены с помощью соединительной части 13 в укомплектованную общую ось 11. Соединительная часть 13 включает в себя датчик 17 для взвешивания груза и имеет такую форму, при которой для этого датчика 17 складываются оптимальные условия для приложения нагрузки и изгибания. Само собой разумеется, что и в этом варианте осуществления изобретения места соединения секций 12 оси с соединительной частью 13 и кронштейном 18 расположены так, чтобы ориентация общей оси 11 строго соответствовала направлению усилия.

Рассмотренные варианты осуществления изобретения являются примерами и при знании сути изобретения могут быть изменены. К примеру, вместо двух удаленных друг от друга направляющих шкивов 9, конечно, можно применить и большее число направляющих шкивов, при этом, например, четыре направляющих шкива можно установить на удалении друг от друга попарно.

Симметричное расположение датчика 17 для взвешивания груза в середине между двумя направляющими шкивами 9 является преимуществом потому, что несимметричное распределение сил несущих средств на оба несущих средства 7, как показано на фиг.5, не оказывает существенного влияния на результат взвешивания этим датчиком 17. При нормальном распределении веса на два несущих средства 7.1, 7.2 изгибающий момент MN в общей оси 11 между двумя направляющими шкивами 9.1, 9.2 по существу в любом месте имеет одинаковое значение. Датчик 17 для взвешивания груза, который находится в середине между двумя направляющими шкивами 9.1, 9.2, детектирует показатель изгибающей деформации, который имеет значения, соответствующие напряжению МNM при изгибе.

При неравномерном распределении веса между двумя несущими средствами 7.1, 7.2, которое показано на фиг.5, так, что предполагается полный выход из строя любого из несущих средств 7.1, 7.2, диаграмма M1 изгибающих моментов относится к ситуации предполагаемого выхода из строя несущего средства 7.2, а диаграмма изгибающих моментов М2 - к ситуации выхода из строя несущего средства 7.1. Как следует из сравнения диаграмм МN, M1, M2 изгибающих моментов, детектированных датчиком 17 для взвешивания груза, который расположен между двумя направляющими шкивами 9, M1M, М2M показатель изгибающей деформации в сравнении с МNM показателем изгибающей деформации остается по существу неизмененным. Обнаруживается максимальная dM разница между измерениями показателя изгибающей деформации.

Фиг.6 отображает процесс измерения во время работы подъемника. Кабина 3 подъемника приближается с рабочей скоростью VK, принятой за 100%, к месту остановки и с замедлением останавливается. Незадолго до остановки система управления подъемника инициирует открывание двери 5 кабины. Дверь 5 кабины начинает открываться и соответственно степени открывания SKT обеспечивает доступ в кабину 3. Как только минимальная ширина прохода составит, например, 30% или, например, 0,4 м, начинается взвешивание груза, т.е. включается вычисляющее груз устройство 19 и посылает с временными интервалами tm соответствующий фактическому грузу сигнал LK системе 20 управления подъемника. Система управления подъемника может после этого выявить, как показано в примере, 80%-ную степень загрузки, остановить процесс загрузки с помощью предупреждающего шумового сигнализатора или информирующего сообщения «кабина загружена» (не показано) и инициировать процесс закрывания двери 5 кабины. Как только дверь 5 кабины будет закрыта настолько, что доступ в кабину станет невозможным, в изображенном примере при 60%-ном закрытии, вычисляющее груз устройство 19 прекратит обработку сигнала измерения груза, а система управления 20 подъемника использует последнюю измеренную величину LKE для определения начального пускового момента привода подъемника. Как только степень открытия двери 5 кабины станет равной 0% (закрыто), будет инициализировано отправление кабины 3.

Если же система управления подъемника на основании сигнала взвешивания груза LK выявит перегрузку LKÜ будет подана команда на уменьшение загрузки и процесс закрывания двери кабины будет прекращен до тех пор, пока не будет устранена перегрузка.

Конечно, в системе управления может быть предусмотрено использование в особых условиях работы других критериев. Так, например, в аварийном режиме работы, в частности при пожарной тревоге, показатель перегрузки может быть более высоким.

Зная сущность настоящего изобретения, специалист по подъемникам может изменять указанные формы и компоновки соответственно обстоятельствам. Например, указанная система управления подъемника может оценивать сигнал вычисляющего груз устройства еще детальнее, например, для определения момента подачи предупреждающего сигнала в зависимости от скорости загрузки. Кроме того, соответствующий блок направляющих шкивов с датчиком для взвешивания груза может быть установлен также, например, в шахте или на приводе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ВЕРТИКАЛЬНОГО И ГОРИЗОНТАЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРАНСПОРТНОЙ КАБИНЫ В ПОДЪЕМНОЙ УСТАНОВКЕ ДЛЯ ПРЕОДОЛЕНИЯ ПРЕПЯТСТВИЙ | 2012 |

|

RU2603996C2 |

| СИСТЕМА ПРИВОДА ДЛЯ РАЗМЕЩЕНИЯ В ТЕСНЫХ ПОМЕЩЕНИЯХ | 2004 |

|

RU2300490C2 |

| Подъемник | 1991 |

|

SU1789483A1 |

| ЛИФТ С ДВУМЯ РАСПОЛОЖЕННЫМИ ДРУГ НАД ДРУГОМ ЛИФТОВЫМИ КАБИНАМИ В ОДНОЙ ШАХТЕ | 2007 |

|

RU2453489C2 |

| ПОДЪЕМНИК АВТОМОБИЛЕЙ | 2000 |

|

RU2169692C1 |

| УНИВЕРСАЛЬНЫЙ БОРТОВОЙ ПОДЪЕМНИК ДЛЯ ПАССАЖИРОВ С ОГРАНИЧЕННЫМИ ВОЗМОЖНОСТЯМИ | 2019 |

|

RU2726211C1 |

| ФАЗА ПУСКА СПАСАТЕЛЬНОГО РЕЙСА ПОДЪЕМНИКА ПРИ ОГРАНИЧЕННОМ ЭЛЕКТРОПИТАНИИ, ПРОИЗВОДИМАЯ ПОД ДЕЙСТВИЕМ СИЛЫ ТЯЖЕСТИ | 2009 |

|

RU2535117C2 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ПОДЪЕМНОГО УСТРОЙСТВА | 2015 |

|

RU2618862C2 |

| ГРУЗОВОЙ ПОДЪЕМНИК С БЕЗРЕДУКТОРНЫМ ЭЛЕКТРОПРИВОДОМ И РАЗГРУЗОЧНО-ЛОВИТЕЛЬНЫМ УСТРОЙСТВОМ | 2011 |

|

RU2468982C1 |

| Подъемник | 1988 |

|

SU1643396A1 |

Подъемник содержит кабину, несущее средство (7) для подвешивания кабины (3), блок направляющих шкивов (10). Блок (10) направляющих шкивов расположен на кабине (3) и включает в себя, по меньшей мере, два направляющих шкива (9), которые могут вращаться на общей оси (11). Имеется датчик (17) для взвешивания груза. Согласно изобретениям, характеризующим подъемник, блок направляющих шкивов и способ размещения в подъемнике датчика, датчик (17) для взвешивания груза установлен между двумя направляющими шкивами (9) на общей оси (11). Изобретения обеспечивают снижение затрат при интегрировании взвешивающего груз устройства в конструкцию подъемника. 3 н. и 9 з.п. ф-лы, 11 ил.

1. Подъемник с кабиной (3), несущим средством (7) для подвешивания кабины (3) и датчиком (17) для взвешивания груза, причем несущее средство (7) присоединено к кабине (3) с помощью, по меньшей мере, двух направляющих шкивов (9), и частично обвивает направляющие шкивы (9), а два направляющих шкива (9) установлены с возможностью вращения на общей оси (11), отличающийся тем, что датчик (17) для взвешивания груза установлен на общей оси (11) между двумя направляющими шкивами (9).

2. Подъемник по п.1, отличающийся тем, что посередине между двумя направляющими шкивами (9) установлен отдельный датчик (17) для взвешивания груза, причем этот датчик (17) для взвешивания груза измеряет деформацию изгиба общей оси (11).

3. Подъемник по п.1, отличающийся тем, что общая ось (11) в серединной области имеет вырезы, причем остается по существу симметрично к продольной оси общей оси (11) расположенный прямоугольный поперечник (14), и этот поперечник (14) расположен таким образом, что обусловленная обвиванием направляющих шкивов (9) несущим средством (7) результирующая сила (23) направляющих шкивов вызывает соответствующую деформацию изгиба, или тем, что общая ось (11) состоит из двух внешних секций (12) оси, которые прочно соединены между собой посредством соединительной части (13), и эта соединительная часть (13) имеет такую форму и расположена так, что обусловленная обвиванием направляющих шкивов (9) несущим средством (7) результирующая сила (23) направляющих шкивов вызывает соответствующую деформацию изгиба.

4. Подъемник по п.1, отличающийся тем, что общая ось (11) на обоих своих боковых концах (15) по существу изгибно-упруго прикреплена к кабине (3), причем, по меньшей мере, один из концов (15) имеет позиционирующий элемент (16), установленный с возможностью ориентирования общей оси (11) по отношению к результирующей силе (23) направляющих шкивов.

5. Подъемник по любому из пп.1-4, отличающийся тем, что два направляющих шкива (9) и общая ось (11) объединены в один блок (10) направляющих шкивов.

6. Подъемник по п.5, отличающийся тем, что он включает в себя два блока (10) направляющих шкивов (10), причем, по меньшей мере, один из блоков (10) направляющих шкивов имеет датчик (17) для взвешивания груза.

7. Подъемник по п.1, отличающийся тем, что датчик (17) для взвешивания груза имеет вычисляющее груз устройство (19), выполненное с возможностью определять фактическую загрузку исходя из весовой характеристики датчика (17) для взвешивания груза.

8. Подъемник по п.7, отличающийся тем, что вычисляющее груз устройство (19) выполнено с возможностью в период времени, в течение которого возможен доступ в кабину подъемника, определять с временными интервалами конкретную загрузку (LK), а система (20) управления подъемника выполнена с возможностью передавать направленный последним измерительный сигнал вычисляющего груз устройства (19) для определения начального пускового момента (LKE) к приводу (8) подъемника или блокировать команду на отправление при выявлении перегрузки.

9. Подъемник по п.1, отличающийся тем, что датчик (17) для взвешивания груза является цифровым сенсорным элементом.

10. Блок направляющих шкивов для присоединения несущего средства (7) к кабине подъемника, причем указанный блок (10) направляющих шкивов включает в себя два направляющих шкива (9) и общую ось (11), оба направляющих шкива (9) установлены с возможностью вращения на общей оси (11), отличающийся тем, что между двумя направляющими шкивами (9) на общей оси (11) установлен датчик (17) для взвешивания груза.

11. Способ размещения датчика (17) для взвешивания груза в подъемнике, причем указанный подъемник (1) включает в себя кабину (3) и несущее средство (7) для подвешивания кабины (3), несущее средство (7) присоединяют к кабине посредством, по меньшей мере, двух направляющих шкивов (9), а указанные два направляющих шкива (9) устанавливают с возможностью вращения на общей оси (11), отличающийся тем, что датчик (17) для взвешивания груза устанавливают между двумя направляющими шкивами (9) на указанной общей оси.

12. Способ по п.11, отличающийся тем, что фактическую загрузку определяют с временными интервалами с помощью вычисляющего груз устройства в период времени, в течение которого возможен доступ к кабине (3) подъемника, и определенную последней фактическую загрузку для определения начального пускового момента с помощью системы (20) управления подъемника сообщают приводу подъемника (8), или с помощью системы (20) управления подъемника блокируют команду на отправление при выявлении перегрузки.

| DE 20221212 U1, 04.08.2005 | |||

| Пол кабины лифта | 1976 |

|

SU602461A1 |

| КАБИНА ЛИФТА | 1989 |

|

RU2015100C1 |

| ЛИФТ | 1990 |

|

RU2021964C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US 6488128 B1, 03.12.2002 | |||

| US 5343003 A, 30.08.1994 | |||

| ЕР 1584597 A1, 12.10.2005 | |||

| ИНСТРУМЕНТ ДЛЯ ВЗЯТИЯ ОТПЕЧАТКОВ И СЕКРЕТА ШЕЙКИ МАТКИ | 0 |

|

SU202450A1 |

| СПОСОБ ВЗВЕШИВАНИЯ ПОЛЕЗНОГО ГРУЗА В ПОДЪЕМНОМ СОСУДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124468C1 |

| Малоимпульсный насос | 1987 |

|

SU1446348A1 |

Авторы

Даты

2012-08-27—Публикация

2008-04-30—Подача