Область техники, к которой относится изобретение

Изобретение относится к аппаратам, предназначенным для утилизации отработанных масел или других аналогичных жидкостей в процессе их дальнейшей переработки, например при пиролизе отходов отработанных масел, и может быть использовано в химической, нефтехимической, нефтеперерабатывающей, пищевой и других отраслях производства.

Уровень техники

Утилизация отработанных масел имеет большое значение в общей проблеме обращения с отходами. Актуальность этой проблемы объясняется тем, что отработанные масла как углеводородные, так и растительные, которые уже вследствие многих циклов своей переработки не могут быть регенерированы и подлежат уничтожению. К сожалению, в России отсутствует продуманная система сбора и утилизации отработанных масел.

Как правило, более распространенными способами утилизации отработанных масел является их прямое сжигание в топках различного вида, использование растительных масел в качестве добавок в корм скоту, в удобрения почв [1…4], в виде связующих при брикетировании углеобразных твердых остатков [5], в виде жидкого топлива [6, 7, 8]. Большая часть отработанных масел не находит указанных путей утилизации и тайно сливается или в естественные водоемы, или, что чаще бывает, в специально подготовленные скважины. И то и другое наносит огромный ущерб природе и не решает самой проблемы.

Известен каталитический реактор и способ осуществления сильно экзотермических реакций [9], содержащий корпус, трубные решетки, устройства для ввода и вывода реагентов и хладагентов, каталитически активные теплообменные трубки, соединенные с трубными решетками, при этом на наружную поверхность трубок нанесен каталитически активный армированный порометаллический материал.

Недостатками данного реактора является то, что он, во-первых, по своему назначению является холодильником, а не нагревателем, что требуется от предлагаемого изобретения, во-вторых, дымовые газы как греющий агент будут химически воздействовать на каталитически активный материал в случае использования данного реактора в качестве греющего реактора.

Известен реактор [10], принятый за прототип, содержащий вертикальный цилиндрический корпус с крышкой и тепловой наружной изоляцией, змеевик в виде отдельных труб, оребренную снаружи камеру сжигания топлива (топку), мешалку турбинного типа с приводом, сливной кран и краны для подачи топлива и охлаждающей воды.

Недостатками прототипа являются:

возможность перегрева сырья в области топки, которая может привести к пригоранию сырья к стенке топки; оребрение наружной поверхности топки чревато его загрязнением и отложением сырья, чистка которых весьма затруднительна; существование опасности при работе реактора с горючими средами, которыми являются масла; очистка поверхности змеевика (внутренней и наружной) очень сложная; мешалка данного типа способствует интенсивному перемешиванию сырья только в нижней части объема реактора.

Раскрытие изобретения

Изобретение направлено на повышение интенсивности и равномерности нагревания жидкостей газовым теплоносителем, например дымовыми газами, за счет увеличения поверхности теплообмена без роста габаритных размеров аппарата, в упрощении условий эксплуатации реактора, в частности с точки зрения техники безопасности,

Технический результат заключается в интенсификации и повышении равномерности нагревания жидкостей газовым теплоносителем, например дымовыми газами, путем изменения вида мешалки и увеличения поверхности теплообмена с одновременным повышением безопасных условий эксплуатации и упрощением конструкции реактора.

Технический результат достигается тем, что реактор, содержащий корпус, крышку, змеевик, размещенный внутри корпуса, мешалку с приводом, в новом решении верхнее днище снабжено патрубками для входа сырья, выхода парогазовой смеси и установки предохранительного клапана, а сам реактор - наружной рубашкой, выполненной в форме винтового канала для движения газового теплоносителя, например дымовых газов, с патрубками для их входа и выхода, служащими также для подвода дымовых газов в нижний и отвода из верхнего коллектора, в которые неразъемно установлены линейные теплообменные вертикальные трубы, расположенные вокруг мешалки, выполненной в виде вертикального вала с жестко закрепленными на нем рамным и пропеллерным перемешивающими устройствами, при этом патрубки для входа и выхода дымовых газов расположены по касательным к коллекторам и связаны с ними посредством фланцевых соединений, размещенных внутри корпуса реактора, а топка вынесена за пределы корпуса реактора.

Отличие предлагаемого изобретения состоит в том, что в нем отсутствуют как топка для образования дымовых газов, так и сборник для них, т.к. дымовые газы образуются в другом аппарате, а в собственно реактор они поступают уже в качестве газового теплоносителя, а также змеевик нагревательный выполнен в более простом конструктивном исполнении - в виде двух коллекторов, связанных между собой прямыми вертикальными трубами, чистить такой змеевик гораздо проще, чем винтообразный витой, а также мешалка выполнена в виде рамного и пропеллерного перемешивающих устройств.

Предлагаемый в настоящем изобретении реактор должен осуществить новый для масел процесс химико-термического разложения - пиролиз, который заключается в нагревании масел без доступа воздуха до температуры 450…550°C. В условиях такого термического воздействия отработанные масла разлагаются с образованием в реакторе парогазовой смеси, при конденсации которой образуются жидкая фракция - жидкое топливо (до 38…48% от сырья в зависимости от температуры пиролиза) и неконденсируемая фракция - газовое топливо (до 62…52%).

Для пиролиза пригодны отработанные масла любого состава, в том числе с различными твердыми и жидкими (например, вода) примесями.

Особый интерес представляет использование дымовых газов для обогрева реактора, которые образуются при сжигании в топке своего же вторичного газового топлива. В целях повышения безопасности работы топка для сжигания этого топлива вынесена за пределы реактора (на фиг.1 топка не показана). В этом одно из отличий предлагаемого реактора от прототипа и других реакторов.

Процесс термического разложения масел будет тем интенсивнее, чем больше будет поверхность теплообмена и чем интенсивнее будет перемешивание реакционной массы в реакторе. С этой целью в предлагаемом реакторе установлена наружная рубашка, выполненная в виде винтового канала и обеспечивающая нагрев корпуса реактора в интенсивном режиме, т.к. дымовые газы движутся в реакторе по круговому винтовому каналу, в котором их скорость повышается и вследствие этого увеличивается коэффициент теплоотдачи от дымовых газов стенке реактора, а от последнего - маслу, а турбинная мешалка заменена на рамную в объеме реактора и пропеллерную - в нижней части днища. В этом состоят второе и третье отличия предлагаемого реактора от прототипа.

Внутренние теплообменные устройства должны выполняться в безопасном варианте (масло является горючей средой) и удобными для обслуживания, включая проведение ремонтных работ. В этом заключается следующее отличие предлагаемой конструкции реактора от прототипа, в котором данный вопрос вообще не затронут.

Патрубки для входа дымовых газов в змеевик и в канал наружной рубашки объединены в один патрубок посредством тройника. Такое же решение использовано и в патрубке для отвода дымовых газов из реактора. Для удобства выполнения монтажных работ входной и выходной патрубки имеют фланцевые соединения с коллекторами внутри реактора, при разъеме которых становится возможным извлечь из реактора змеевик для ремонта и обслуживания при снятой крышке.

Таким образом, предлагаемое изобретение позволяет повысить интенсивность теплообмена и перемешивания реакционной массы без увеличения габаритов реактора, упростить конструкцию и улучшить безопасность эксплуатации реактора.

Осуществление изобретения

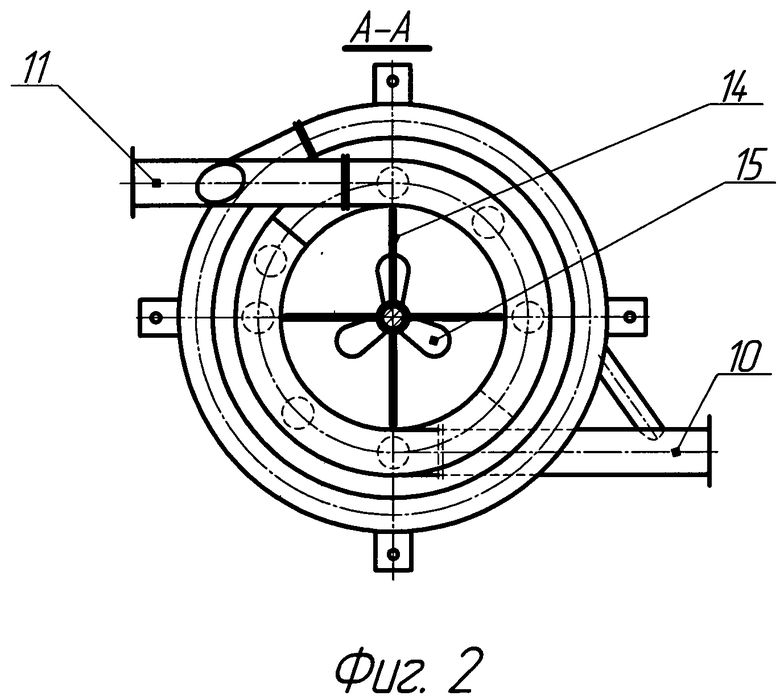

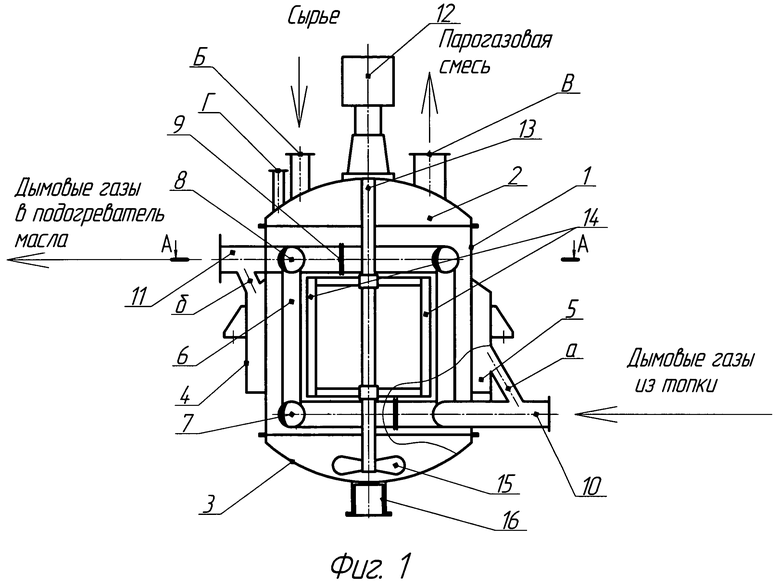

На фиг.1 представлен в виде конструктивной схемы продольный разрез реактора; на фиг.2 - разрез А-А фиг.1.

Реактор представляет собой вертикальный аппарат, содержащий корпус 1 с разъемными верхним 2 и нижним 3 днищами. Верхнее днище оснащено патрубками Б, В, Г, предназначенными соответственно для входа сырья - подогретого масла, для вывода из реактора парогазовой смеси и установки предохранительного клапана. Корпус имеет наружную рубашку 4 с опорами, в которой образован винтовой канал 5. Внутри корпуса расположен змеевик 6, состоящий из вертикального ряда труб, неразъемно соединенных с нижним 7 и верхним 8 коллекторами, которые посредствам фланцевых соединений 9 связаны с входным 10 и выходным 11 патрубками. Последние выполнены в виде тройников «а» и «б», позволяющих направить дымовые газы в винтовой канал 5 рубашки 4 и в змеевик 6, а также вывести их из реактора 1. Змеевик 6 расположен вокруг мешалки, снабженной приводом 12 и содержащей вертикальный вал 13, рамное 14 и пропеллерное перемешивающие 15 устройства. Реактор имеет тепловую изоляцию на рубашке 4 и на нижнем днище 3 (на фиг.1 не показано). Реактор снабжен затвором 16, который открывается и закрывается во время опорожнения реактора.

Реактор работает следующим образом.

В начале процесса масло поступает в патрубок Б, заполняет внутреннюю полость корпуса 1, после чего открывается вентиль для дымовых газов (на фиг.1 не показано), которые направляются из патрубка 10 в нижний коллектор 7 и из него в змеевик 6, далее в верхний коллектор 8, из которого выходят через патрубок 11 в газоход для поступления в подогреватель масла (на фиг.1 не показано). Попадая в патрубок 10, дымовые газы через тройник «а» поступают также в винтовой канал 5 рубашки 4, движутся по нему, выходят по тройнику «б» в патрубок 11 и далее в газоход для поступления в подогреватель масла.

Масло, заполнившее весь объем реактора, подвергается постоянному перемешиванию с помощью мешалки, которая включается одновременно с поступлением дымовых газов в патрубок 10. Масло нагревается до температуры пиролиза (около 500…550°C) от горячих стенок труб в змеевике 6, от коллекторов 7 и 8 и от стенки корпуса 1.

Реактор работает в непрерывном режиме. Это означает, что масло непрерывно поступает в патрубок Б, подвергается химико-термическому разложению, и парогазовая смесь, образовавшаяся в результате пиролиза масла, выходит из аппарата через патрубок В. Время пребывания масла в реакторе, т.е. его производительность, зависит от температуры, до которой требуется нагреть масло, и от теплофизических свойств масла.

В процессе пиролиза измеряется с помощью термопар и вторичных приборов температура отходящей парогазовой смеси и дымовых газов. Термопары установлены на трубопроводах, присоединенных соответственно к патрубкам В и 11 (на фиг.1 и 2 не показано).

Использование предлагаемого изобретения получило реальное осуществление на первом этапе своего создания: подготовлен комплект технической документации на установку в целом и отдельные устройства, входящие в ее состав, который выполнен по программе гранта Администрации г.Воронежа согласно договору №47 от 22 декабря 2011 г. на тему: «Разработка мобильной установки для утилизации отработанных углеводородных и растительных масел». Все отчетные материалы представлены заказчику в полном объеме и в установленный срок.

Список использованных источников

1. RU 2421014, кл. A23K 1/00, A23K 1/16, Кормовая добавка для животных. Бюл. №16. 10.06.2009 г.

2. RU 2161415, кл. A23K 1/00, C02F 3/02, C12N 1/20, Биотехнологический способ комплексной переработки отходов производства пальмового масла. 10.01.2001 г.

3. RU 2163586, кл. C05F 11/08, A01K 67/033, A23K 1/12, Способ переработки растительного сырья и продуктов жизнедеятельности животных на основе биотического оборота. 27.02.2001 г.

4. RU 2039796, кл. C11B 5/00, Способ очистки отработанного растительного масла. 20.07.1995 г.

5. RU 2369633, кл. C10L 5/44, B27N 3/28, Способ получения брикетов. Бюл. №28. 10.10.2009 г.

6. RU 2346027, кл. C10L 1/08, Способ получения дизельного топлива из растительных масел и установка для его осуществления. Бюл. №4. 10.02.2009 г.

7. RU 98118775, кл. C10L 1/32, Эмульгированное топливо, присадочный состав для топлива, способ получения эмульгированного топлива, устройство для его осуществления. 10.02.2011 г.

8. RU 94042798, кл. C10L 1/18, C10L 1/32, B01J 19/18, B01J 19/00, B01F 5/00, Жидкое топливо, способ и устройство для его изготовления. 27.05.2011 г.

9. RU 2139135, кл. B01J 8/02, 19/24, 35/04, Каталитический реактор и способ осуществления сильно экзотермических реакций. 10.10.1999 г.

10. RU 2101079, кл. B01J 19/00, F28D 21/00, F23C 3/00, Реактор. 10.01.1998 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЕЛОГО ЛЕСА И ОТХОДОВ ДРЕВЕСИНЫ | 2012 |

|

RU2515670C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2011 |

|

RU2479617C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2240339C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

Изобретение относится к аппаратам, предназначенным для утилизации отработанных масел или других аналогичных жидкостей в процессе их дальнейшей переработки, например при пиролизе отходов отработанных масел, и может быть использовано в химической, нефтехимической, нефтеперерабатывающей, пищевой и других отраслях производства. Реактор содержит корпус, мешалку с приводом, топку, змеевик, расположенный внутри корпуса. Верхнее днище снабжено патрубками для входа сырья, выхода парогазовой смеси и предохранительным клапаном. Реактор снабжен наружной рубашкой, выполненной в форме винтового канала для движения газового теплоносителя, например дымовых газов, с патрубками для входа и выхода, служащими также для подвода дымовых газов в нижний и отвода из верхнего коллектора, в которые неразъемно установлены линейные теплообменные вертикальные трубы, расположенные вокруг мешалки, выполненной в виде вертикального вала с жестко закрепленными на нем рамным и пропеллерным перемешивающими устройствами. Патрубки для входа и выхода дымовых газов расположены по касательным к коллекторам и связаны с ними посредством фланцевых соединений, размещенных внутри корпуса реактора, а топка вынесена за пределы корпуса реактора. Изобретение позволяет интенсифицировать и повысить равномерность нагревания жидкостей газовым теплоносителем, увеличить поверхность теплообмена с одновременным повышением безопасных условий эксплуатации и упростить конструкцию реактора. 2 ил.

Реактор, содержащий корпус, мешалку с приводом, топку, змеевик, расположенный внутри корпуса, отличающийся тем, что верхнее днище снабжено патрубками для входа сырья, выхода парогазовой смеси и установки предохранительного клапана, а сам реактор снабжен наружной рубашкой, выполненной в форме винтового канала для движения газового теплоносителя, например дымовых газов, с патрубками для входа и выхода, служащими также для подвода дымовых газов в нижний и отвода из верхнего коллектора, в которые неразъемно установлены линейные теплообменные вертикальные трубы, расположенные вокруг мешалки, выполненной в виде вертикального вала с жестко закрепленными на нем рамным и пропеллерным перемешивающими устройствами, при этом патрубки для входа и выхода дымовых газов расположены по касательным к коллекторам и связаны с ними посредством фланцевых соединений, размещенных внутри корпуса реактора, а топка вынесена за пределы корпуса реактора.

| РЕАКТОР | 1995 |

|

RU2101079C1 |

| Реактор | 1988 |

|

SU1581372A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294556C1 |

| ГАЗИФИКАТОР ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И СПОСОБ ИХ ПЕРЕРАБОТКИ | 2007 |

|

RU2342598C1 |

| Пневматический водоподъемный аппарат | 1926 |

|

SU18605A1 |

| US 3648629 A, 14.03.1972 | |||

Авторы

Даты

2014-11-27—Публикация

2012-08-09—Подача