Данное изобретение относится к области микроэлектроники и может быть использовано для контроля надежности металлизации, а именно металлической разводки, при производстве интегральных микросхем (ИМС).

Известно, в результате протекания электрического тока по проводнику в металлической разводке интегральной схемы под воздействием электрического тока происходит диффузия атомов металла с образованием дефектов вблизи катода в виде пустот (отсутствие атомов) и вблизи анода в виде хиллоков (скопление атомов).

Для оценки надежности металлической разводки в интегральных микросхемах используются тестовые структуры с учетом ее конкретного исполнения разводки.

Известна тестовая структура (US 6897476 B1, H01L 23/58, 2004), содержащая два рядом расположенных линейных проводника с токовыми выводами на контактные площадки для каждого проводника. Два линейных проводника используются для проведения испытаний на надежность металлизации и оценки качества диэлектрика между проводниками до и после испытаний. Недостатками данной структуры является низкая точность измерений при проведении испытаний на надежность из-за отсутствия потенциальных выводов и не учет разветвления проводников в ИМС.

Известен метод испытаний и аппаратура для проведения испытаний на надежность металлизации (US 6825671 B1, G01R 31/08, 2004), куда входит тестовая структура, содержащая большое количество линейных проводников с различными длинами для определения при заданной плотности тока критической длины проводника, ниже которой не происходит разрыв проводника при проведении испытаний. Недостатком тестовой структуры в изобретении является большая трудоемкость при проведении испытаний и большая площадь тестовой структуры.

Наиболее близким к заявленному изобретению является одиночный проводник определенной длины 800 мкм с потенциальными и токовыми выводами на обоих концах (Harry A.Schafft, 1998). По результатам испытаний определяется допустимая плотность тока, текущего через проводник, при котором прогнозируется безотказная работа проводника в течение 10 лет. Полученная плотность тока используется при дальнейшей разработке микросхем для обеспечения безотказной работы проводников любой длины.

Недостатком данной тестовой структуры является недостаточная информативность для реальной металлической разводки в интегральных схемах, так как в интегральных схемах разводка выполнена в виде разветвляющихся проводников в цепях питания и земли, где и протекают наибольшие токи. В данных проводниках допустимые плотности токов отличаются от плотности тока в одиночном проводнике. Именно оценку допустимой плотности тока в ИС обеспечивает данная тестовая структура.

На рис.1 показана конструкция предлагаемой тестовой структуры; на рис.2 - детальное описание топологии тестовой структуры; на рис.3 - схема подключения приборов к тестовой структуре, обеспечивающих проведение испытаний на надежность; на рис.4 - электрическая схема тестовой структуры с измеренными напряжениями и токами во время испытаний, на рис.5 - результаты испытаний на надежность тестовых структур А, В и С.

Конструкция тестовой структуры представлена на рис.1. К испытуемому проводнику 1 длиной L=800 мкм и шириной W1 с обоих концов присоединены два широких проводника 2а и 3а шириной W2≥3·W1. Проводники 2а и 3а являются токовыми, через которые протекает подаваемый ток. К широким проводникам 2а и 3а подсоединены под прямым углом проводники 2b и 3b, являющиеся выводами для измерения потенциалов на проводниках 2а и 3а. Далее, сбоку (с любой стороны) к проводнику 1 на расстоянии L1 от широкого проводника 2а подсоединен проводник 4 шириной W1 и длиной L2 с широким проводником 4а шириной W3 на его свободном конце. К проводнику 4а подключен потенциальный вывод 4b шириной W1. Сбоку к проводнику 1 (напротив проводника 4) подсоединен потенциальный вывод 4i шириной W1. В общем случае расстояния L1 и L2 определяются из топологии разводки реальной микросхемы, в данном примере брались две тестовые структуры: первая - L1=40 мкм и L2=40 мкм (вблизи катода), вторая - L1=760 мкм и L2=40 мкм (вблизи анода).

На рис.2 представлена детальная конструкция тестовой структуры. Показаны контактные площадки (КП1, КП2, …, КП8) и их коммутация либо с токовыми 2а, 3а и 4а либо с потенциальными 2b, 3b, 4b и 4i проводниками. Рядом с тестируемыми проводниками 1 и 4 расположены соседние проводники 1а и 1b для мониторинга замыкания с тестируемыми соседними проводниками (контроль экструзии). Проводники 1а и 1b соединены с контактными площадками КП1 и КП8 соответственно. Контактные площадки обеспечивают подключение внешних устройств питания и измерения к тестовой структуре через контактирующие устройства.

На рис.3 представлена схема проведения измерений тестовой структуры при испытаниях. Генератор тока подключен к проводнику 2а (катоду) и все остальные токовые проводники 3а, 4а соединены с нулевым потенциалам (земля), причем к токовому проводнику 4а последовательно подключен измеритель тока. Напряжения V2, V3, V4 и V4i измеряются на потенциальных выводах 2b, 3b, 4b и 4i соответственно.

На рис.4 представлена электрическая схема тестовой структуры с измеренными напряжениями V2, V3, V4i, V4 и током I3. Сопротивления R4 есть сопротивление проводника 4, соединенного к проводнику 1 сбоку. Измеренное напряжение в месте пересечения проводников 1 и 4 обозначено как V4i. В соответствии с рис.4 сопротивления R1a и R1b составляют части сопротивления проводника 1. Сопротивления r2, r3, r4 есть паразитные сопротивления, а именно сопротивления кабелей измерительного оборудования и подводящих проводников к тестовой структуре на кристалле.

Сопротивления испытуемых частей проводника R1a, R1b и бокового проводника R4 легко рассчитываются на основе закона Ома:

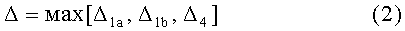

Критерий наличия разрыва металлизации в момент времени tf, здесь ('f'-failure), - максимальная величина из трех относительных изменений Δ1a, Δ1b и Δ4 сопротивлений R1a, R1b и R4 соответственно при испытаниях больше 20%:

где Δ1a=(R1a(t)-R1a(0))/R1a(0)·100%, Δ1b=(R1b(t)-R1b(0))/R1b(0)·100%, Δ4=(R4(t)-R4(0))/R4(0)·100%. R1a(0), R1b(0) и R4(0) - исходные сопротивления в начале испытаний, R1a(t), R1b(t) и R4(t) - сопротивления в момент времени t при испытании.

Применяемые здесь ускоренные испытания проводятся при повышенном постоянном токе и повышенной температуре, что обеспечивает приемлемое время испытаний до нескольких часов на одну тестовую структуру. По результатам испытаний массива тестовых структур производится статистическая обработка полученных tf основе логарифмически-нормального распределения. В результате определяется медианное время наработки на отказ t50 и дисперсия распределения S.

Реальная наработка на отказ t0,1 при нормальных условиях эксплуатации Jэкс, Тэкс и по уровню отказов 0.1% тестовых структур вычисляется по формуле:

где t50_час - медианное время отказа по уровню отказов 50% (MTTF), час;

S - дисперсия распределения времен отказов;

Ea - энергия активации, эВ;

N - коэффициент в выражении Блэйка;

Ттест - температура испытаний в единицах К;

Jэкс и Тэкс - ток и температура эксплуатации интегральной схемы;

k - постоянная Больцмана.

Величины энергия активации Ea и коэффициент N определяются дополнительными испытаниями на основе известного выражения Блэйка:

где t50 - медианное время отказов по уровню 50% (MTTF);

Ea - энергия активации;

A, N - коэффициенты распределения Блэйка.

Выражение (3) выводится из выражения (4).

Данная тестовая структура может использоваться для оценки надежности металлической разводки как из Al и его соединений, так и из Cu.

Пример:

Испытания на надежность (электромиграционные испытания) проводились на тестовых структурах. Испытывались металлические проводники состава AlCuSi/TiN шириной W=0.8 мкм и толщиной 0.4 мкм (h) AlSi/0.03 мкм TiN с пассивирующим слоем SiO2/SiN толщиной 1.0 мкм. Образцы (тестовые структуры с разваренными контактными площадками в керамическом корпусе) подвергались ускоренным испытаниям: при повышенном постоянном токе J=2 MA/см2 и повышенной температуре 385°C в печи. При испытаниях использовался измерительный стенд на базе прецизионного анализатора полупроводниковых параметров Agilent 4156С. Задаваемый ток генератора рассчитывался по формуле J·(h·W).

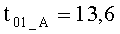

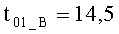

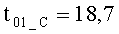

На рис.5 представлены данные испытаний на надежность трех типов тестовых структур: структура A - линейный проводник без бокового проводника, структура B - линейный проводник с боковым проводником L1=40 мкм и L2=40 мкм, структура C - линейный проводник с боковым проводником L1=760 мкм и L2=40 мкм.

Показаны измеренные времена отказов тестовых структур при ускоренных испытаниях (по 45 данных для каждого типа тестовой структуры) и проведена линейная экстраполяция результатов методом наименьших квадратов. По горизонтальной оси X отложены времена отказов структур в логарифмическом масштабе (в часах), по вертикальной оси Y - величина Z, удовлетворяющая уравнению F0(Z)=p, где F0 - стандартная нормированная функция нормального распределения и p - доля числа отказов. Линия экстраполяции имеет выражение Z=(lnt-ln t50))/S. Для практических расчетов в MS Excel имеется встроенная функция NORMSINV, вычисляющая по значению p величину Z в уравнении F0(Z)=p.

Необходимо заметить, что при p=0.5 (число отказов равно 50%) функция F0(Z=0) равна 0.5. Также пересечение линии экстраполяции с горизонтальной осью X есть медианное время отказов t50.

Контроль экструзии (замыкание тестируемого проводника 1 с соседними проводниками 1a и 1b, рис.2) показал, что замыканий нет. Оценка замыкания проводилась при напряжении 1 B по критерию измеренного тока <10 нА.

В табл.1 представлены итоговые данные испытаний для этих трех типов тестовых структур. Здесь энергия активации Ea=0.74 эВ и коэффициент выражения Блэйка N=1.76; эксперименты по их определению приведены в приложении. Параметры эксплуатации металлизации в ИМС равны Jэкс=0.55 МА/см2 и Тэкс=85°C.

В итоге, тестовая структура с боковым проводником вблизи катода (структура C) имеет надежность (электромиграционную стойкость) в течение 18.7 лет, что больше электромиграционной стойкости 13,6 года одиночной тестовой структуры A (без бокового проводника).

На основе формулы (4) можно пересчитать максимальную рабочую плотность тока  проводника С (с боковым проводником L1=40 мкм и L2=40 мкм) при условии медианы времени наработки на отказ 13,6 года, что присуще тестовой структуре A без бокового проводника с током эксплуатации Jэкс=0.55 МА/см2

проводника С (с боковым проводником L1=40 мкм и L2=40 мкм) при условии медианы времени наработки на отказ 13,6 года, что присуще тестовой структуре A без бокового проводника с током эксплуатации Jэкс=0.55 МА/см2

В результате на основе данной тестовой структуры повышена информативность о допустимой плотности тока при учете особенностей металлической разводки в интегральной микросхеме.

Приложение:

Определение энергии активации Ea и коэффициента N выражения Блэйка проводились на тестовой структуре A (без бокового проводника).

В таблице приведены экспериментальные значения времен отказов тестовых структур для определения энергии активации Ea путем построения линейной аппроксимации зависимости времени отказа (ln(t50)) от температуры (1/(kT) и вычисление Ea как наклон линейной аппроксимации. Здесь энергия активации равна 0.74 эВ.

В табл.3 приведены экспериментальные значения времен отказов тестовых структур для определения коэффициента N путем построения линейной аппроксимации зависимости времени отказа (ln(t50)) от токовой нагрузки Ln(J тест) и вычисление коэффициента 'N' как наклона линейной аппроксимации. Здесь коэффициент N выражения Блэйка равен 1.76.

Также был определен температурный коэффициент сопротивления ТКС металлического проводника, который равен 0.00287°C-1. Коэффициент ТКС рассчитан на основе линейной зависимости сопротивления металлического проводника от R(T) температуры Т в диапазоне 25°C, 50°C, 75°C, 100°C, 150°C:

где R0 - сопротивление проводника при комнатной температуре T0=25°C. Подаваемый ток для измерения сопротивления был небольшим (20 мкА) для предотвращения теплового самонагрева из-за протекания тока.

Дополнительно учитывался самонагрев тестовой структуры при протекания тока 2 МА/см2, используемого при испытаниях, и температуре печи 385°C. Температура T тестовой структуры отслеживалась по формуле

и составила 380°C, т.е. расхождение с температурой печи составило 5°C. С учетом этого температура печи выставлялась 380°C.

Литература к заявке на изобретение:

Стандарты:

Standard Method for Calculating the Electromigration Model Parameters for Current Density and Temperature, JEDEC Standard JESD63, 1998.

Standard Test Structures for Reliability Assessment of AlCu Metallizations with Barrier Materials, JEDEC Standard JESD87, 2001.

Статьи:

F.Giroux, C.Gounelle, P.Mortid and G.Ghibaudo Wafer-level electromigration tests on NIST and SWEAT structures. Proc. IEEE 1995 Int. Conference on Microelectronic Test Structures, Vol8, March, p.229-232, 1995.

Harry A.Schafft. Interconnect reliability test chip NIST 36 for development of measurement tools and standards. Integrated Reliability Workshop Final Report, 1998 IEEE International, p.109.

Патенты:

Патент US 5264377, класс H01L 21/66, Integrated Circuit Electromigration Monitor, 1993.

Патент US 6825671, класс G01R 31/08, Integrated Electromigration Length Effect Testing Method and Apparatus, 2004.

Патент US 6897476 B1, класс H01L 23/58, Test Structure For Determining Electromigration and Interlayer Dielectric Failure, 2005.

Патент US 7693651 В2, класс G01R 31/26, Test Structure For Electromigration Analysis And Related Method, 2010.

Патент US 6822437 В1, класс H01L 23/48, Interconnect Test Structure With Slotted Feeder To Prevent Stress-Induced Voids, 2004.

Патент WO 2004/001432 A1, класс G01R 31/316, Electromigration Test Device and Electromigration Test Method, 2004.

Патент WO 2002/067318 A2, класс H01L 21/66, Electromigration Test Structure For Determining The Reliability of Wiring, 2002.

Патент US 6995392 B2, класс H01L 23/58, Test Structure For Locating Electromigration Voids In Dual Damascene Interconnects, 2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ НАДЕЖНОСТИ МЕТАЛЛИЧЕСКОЙ РАЗВОДКИ ИНТЕГРАЛЬНЫХ СХЕМ | 2014 |

|

RU2573176C2 |

| СПОСОБ ОЦЕНКИ ЭЛЕКТРОМИГРАЦИОННЫХ ПАРАМЕТРОВ МЕТАЛЛИЧЕСКИХ ПРОВОДНИКОВ | 2014 |

|

RU2567016C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ | 2008 |

|

RU2383080C1 |

| МЕЖЭЛЕМЕНТНЫЕ СОЕДИНЕНИЯ | 1990 |

|

SU1825236A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ МЕТАЛЛИЗАЦИИ КРЕМНИЕВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2006 |

|

RU2333568C1 |

| ПИРИМИДИНОВЫЕ СОЕДИНЕНИЯ, СОДЕРЖАЩИЕ КИСЛОТНЫЕ ГРУППЫ | 2017 |

|

RU2782066C2 |

| ТЕПЛОВОЙ ПРИЕМНИК | 2005 |

|

RU2293953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ СБИС | 2010 |

|

RU2420827C1 |

| ПРОИЗВОДНЫЕ БЕНЗИМИДАЗОЛА КАК ИНГИБИТОРЫ ТИРОЗИНКИНАЗ ERBB ДЛЯ ЛЕЧЕНИЯ РАКА | 2015 |

|

RU2741914C2 |

| СПОСОБ КОРРЕКЦИИ ТОПОЛОГИИ БИС | 2014 |

|

RU2560967C1 |

Изобретение относится к области микроэлектроники и может быть использовано для контроля надежности металлизации, а именно металлической разводки, при производстве интегральных микросхем. Сущность изобретения: тестовая структура состоит из проводника металла с двумя выводами для подключения источника тока и двумя потенциальными выводами для измерения падений напряжения при протекании тока через проводник. К проводнику металла присоединен сбоку дополнительный проводник из металла, при этом у этого проводника есть токовый и потенциальный выводы на свободном конце и потенциальный вывод в области его подсоединения к проводнику. На данной тестовой структуре проводятся испытания металлических проводников на надежность. Изобретение обеспечивает повышение информативности о допустимой плотности тока металлизации при учете особенностей металлической разводки в интегральной микросхеме. 5 ил., 3 табл.

Интегральная тестовая структура для оценки надежности металлизации в интегральной схеме, состоящая из проводника металла с двумя выводами для подключения источника тока и двумя потенциальными выводами для измерения падений напряжения при протекании тока через проводник, отличающаяся тем, что, с целью повышения информативности, к проводнику металла присоединяют сбоку дополнительный проводник из металла, при этом у этого проводника есть токовый и потенциальный выводы на свободном конце и потенциальный вывод в области его подсоединения.

| US 6320391 B1, 20.11.2001 | |||

| US 5264377 A, 23.11.1993 | |||

| US 6822437 B1, 20.11.2001 | |||

| US 7683651 B2, 23.03.2010 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тестовая структура для электрооптического контроля электрических напряжений на металлизации в ИС | 1991 |

|

SU1807427A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ | 1983 |

|

SU1152449A1 |

Авторы

Даты

2012-08-27—Публикация

2011-05-05—Подача