Изобретение относится к области микроэлектроники и может быть использовано для проведения ускоренных испытаний и получения сравнительной оценки надежности металлической разводки при производстве интегральных микросхем, позволяя повысить информативность и уменьшить время испытаний.

Известен способ ускоренных испытаний металлической разводки при постоянном токе, представленный в работах Т. Ли (Т.С. Lee) или О. Обеля (О. Aubel). Методика заключается в подаче постоянного электрического тока повышенной плотности (>2 МА/см2) на проводники металлизации и фиксации времени наработки до отказа по относительному увеличению сопротивления проводника (обычно 5-20%). К недостаткам данного способа можно отнести: во-первых, неконтролируемость температуры на проводнике из-за его самонагрева при протекании электрического тока, во-вторых, в связи с этой неконтролируемостью уменьшается достоверность для сравнительной оценки времен наработки до отказа.

Известен способ ускоренных испытаний проводника металлизации (ЕР 1978371 А, G01R 31/28, 2008), который состоит из трех последовательных этапов ускоренных испытаний одного и того же проводника при различных повышенных нагрузках (повышенная температура (200-400С°) и/или повышенный постоянный ток нагрузки) на каждом этапе, при этом на каждом этапе фиксируются изменения относительного сопротивления проводника (1-5%) с фиксацией времени и с дальнейшим расчетом наработки до отказа. Здесь используется тестовый проводник в керамическом корпусе с разваренными тестовыми площадками.

Недостатками данной методики являются: во-первых, использование дополнительных нагревательных камер для поддержания постоянной температуры, во-вторых, большая длительность испытаний (>120 ч), в-третьих, точно не определено влияния переходных процессов при изменении режима измерения на электромиграционную надежность проводника.

Наиболее близкой к заявленному способу является методика, представленная в стандарте EIA/JEDEC JESD61, которая включает в себя проведение ускоренных электромиграционных испытаний при постоянной температуре в режиме постоянной мощности. В процессе измерения производится запись значений электрического сопротивления металлического проводника, протекающего через него тока и времени. Критерием выхода из строя и окончания измерений служит увеличение сопротивления металлического проводника относительно начального значения, полученного в начале измерений (рекомендуемые значения - увеличение от 5% до 20%) (US 20030080761 А1, G01R 31/26, 2003). Недостатком данного метода является необходимость проведения полного цикла испытаний вплоть до наступления отказа, что требует повышенного времени испытаний. Также при проведении полного цикла испытаний нельзя провести промежуточный анализ процесса формирования отказа в проводнике металлизации.

Современные условия проведения испытаний требуют минимизировать время для тестового контроля, увеличить размер выборки испытуемых структур, тем самым повысив достоверность получаемых результатов, поэтому в основу изобретения положена задача разработать метод, обеспечивающий получение следующего результата: возможность определить время наработки до отказа металлического проводника без проведения полного цикла испытаний до отказа проводника металлизации, снизив, таким образом, время тестового контроля и повысив достоверность и информативность, что в итоге поможет оптимизировать процесс разработки и производства интегральных микросхем.

Суть методики состоит в следующем. На Рис.1 показана характерная зависимость сопротивления проводника от времени, состоящая из 2 частей, не считая области выхода на рабочий режим испытаний (на рисунке не показана).

Обычно испытания проводят до разрыва металлизации в момент времени tf. Разрыв металлизации обычно определяется по относительному увеличению сопротивления Rотн на 5-20% (US 20110285401 А1, G01R 31/04, 2011). На основе полученных данных определяются нормированные времена наработки до отказа t0.1 (при повышенных токе и температуре) по уровню отказов 0.1% с учетом дисперсии распределения [по формуле (1)] и сравниваются между собой.

Наработка на отказ t0.1 по уровню отказов 0.1% вычисляется по формуле

t50 - медианное время наработки до отказа по уровню отказов 50% (MTTF - median time to failure), ч; S - дисперсия распределения времен наработки до отказа.

По данному методу на первом этапе производится настройка, при которой на металлических проводниках определяется наклон в области 2а, точка перегиба и время разрыва. Точку резкого перегиба можно определить как увеличение текущего наклона кривой более чем в 10 раз. Наклон ΔR/Δt в области 2а определяется путем линейной экстраполяции. Далее по предложенному распределению мы определяем коэффициенты А, В по выбранной нами модели

где tf - время наработки до отказа, А - постоянный коэффициент, В - показатель степени для времени tf.

В дальнейшем при проведении испытаний проводники не подвергаются испытаниям до полного разрыва, а только определяется наклон в диапазоне времени [0; (tf_max+tf_min)/2] и точка перегиба (при условии, что эта точка перегиба находится в пределах выбранного диапазона времени). К примеру, если за положенное время испытаний была достигнута точка перегиба, то испытания прекращаются - но наклон получен. Если за время испытаний точка перегиба не была достигнута, то испытания также прекращаются.

Как было сказано ранее, можно выделить две части, разделяющиеся друг от друга характерной точкой перегиба. Пологую часть (Рис.1, обл.2а) можно аппроксимировать прямой: y=a·t+b. За точку перегиба принимается момент времени, при котором происходит резкое изменение линейной зависимости сопротивления от времени (tc на Рис.2).

Рассмотрим уравнение прямой для пологой области (Рис.2):

Установлено, что коэффициент наклона а имеет степенную зависимость от времени наработки до отказа. Формулу зависимости наклона кривой от времени наработки представляем в виде

где А, В - постоянные, tf - время наработки до отказа. Откуда можно выразить время tf через коэффициенты уравнений а, А, В:

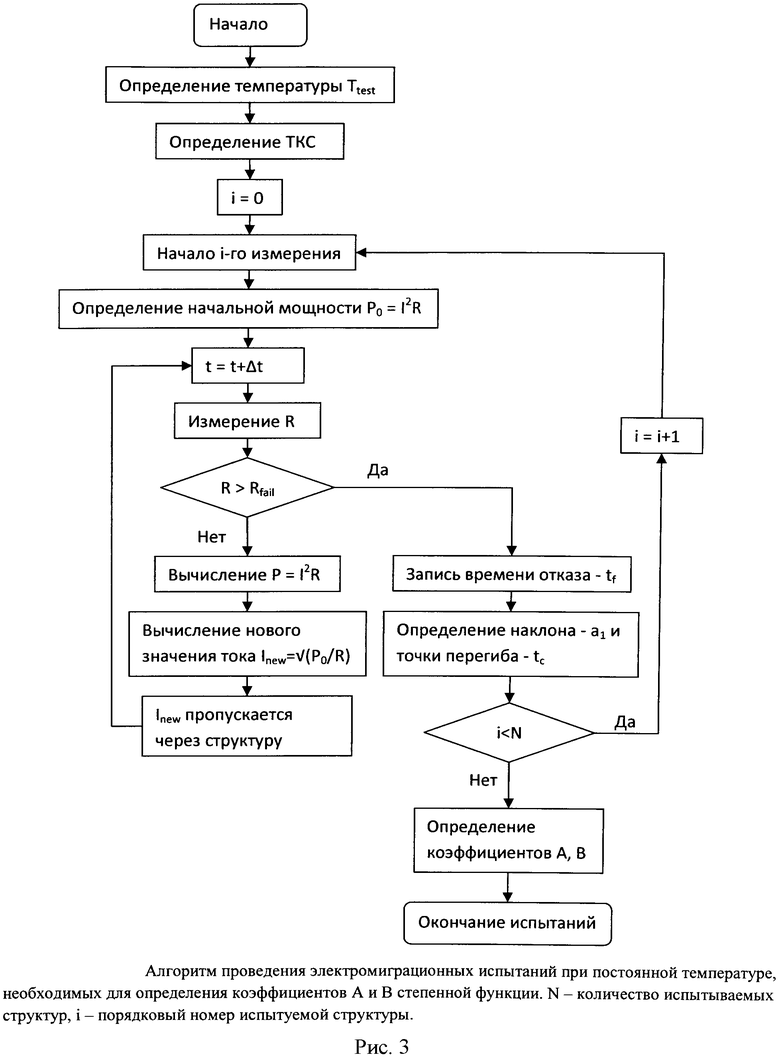

Для определения времени наработки до отказа использовался следующий алгоритм:

1) Проведение цикла электромиграционных испытаний при постоянной температуре для группы образцов, фиксируя время измерения и значение электрического сопротивления через определенные промежутки времени (Δt=200-300 мс);

2) Определение наклона а прямой на линейном участке графика для каждого измерения в Ом/с (область 2а на Рис.1);

3) Определение коэффициентов А, В степенной функции (формула 4) путем построения графика зависимости tf(a) (Рис.3);

4) Вычисление времени наработки до отказа tf (формула 5) при последующих испытаниях для данной технологии по наклону прямой а без проведения полного цикла измерений (Рис.4);

5) Расчет значения t0.1 (Формула 1).

Пример использования методики.

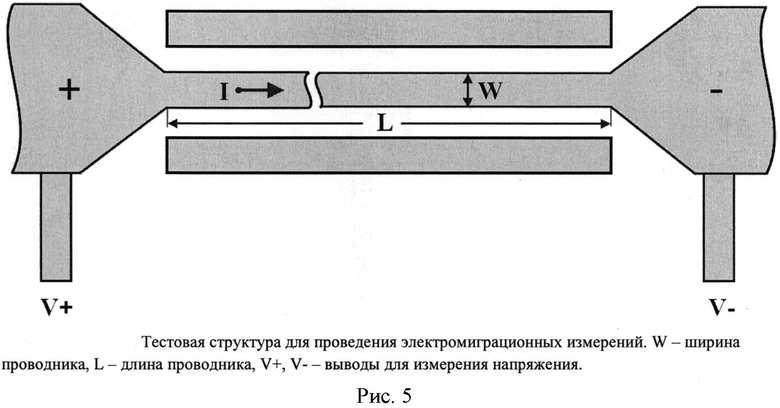

В разработанной методике испытания на надежность (электромиграционные испытания) проводились на тестовых структурах (Рис.5). Испытывались металлические проводники длиной L=800 мкм для первого слоя металлизации (Mel) состава Ti/TiN/AlCuSi/TiN шириной W=1.0 мкм, толщиной Н=0.45 мкм и с пассивирующим слоем SiO2/SiN толщиной 0.9 мкм.

Электромиграционные испытания проводились на группе из пяти пластин для проведения настройки с вычислением аппроксимирующих коэффициентов и контрольной пластины для проверки методики.

Все образцы подвергались ускоренным испытаниям при повышенной температуре - Ttest=215°C. Величина постоянной температуры подбиралась таким образом, чтобы время испытаний было меньше 2400 с. Критерием отказа и окончания измерений служит 20% увеличение сопротивления. При испытаниях использовался измерительный стенд на базе прецизионного анализатора полупроводниковых параметров Agilent 4156С (Рис.6). Контроль экструзии (замыкание тестируемого проводника с соседними проводниками, Рис.5) показал, что замыканий нет. Оценка замыкания проводилась при напряжении 3 В по критерию измеренного тока <10 нА.

В Таблице 1 приведены данные по временам наработки до отказа (tf) и наклонам (а) тестовых структур для группы из пяти пластин. График зависимости параметра a(tf) представлен на Рис.7, на котором хорошо виден степенной характер аппроксимирующей функции, значения коэффициентов А и В равны 50.186 и 1.473 соответственно.

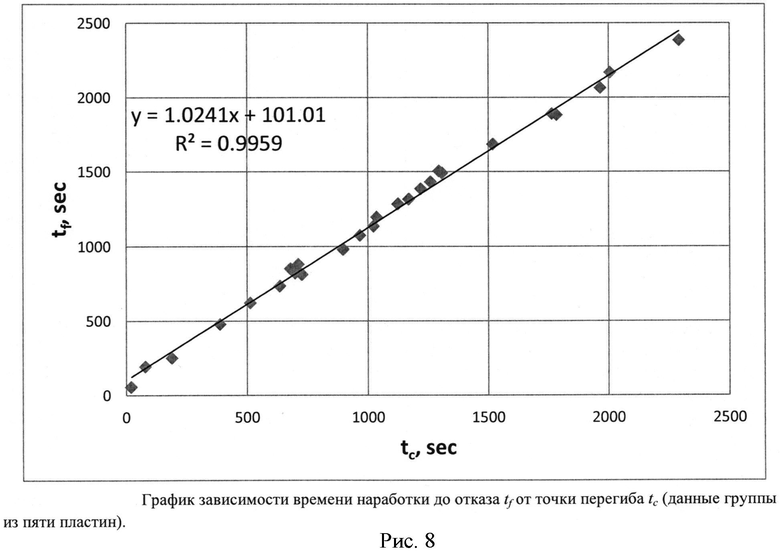

На Рис.8 представлена линейная зависимость точки перегиба (tc) от времени наработки (tf). Коэффициент регрессии R2>0.99, поэтому с достаточно большой вероятностью можно считать, что данный вид аппроксимации имеет место.

После этапа определения значений А и В для степенной функции применим методику оценки времен наработки до отказа металлических проводников по наклону кривой а (Таблица 2) на контрольной пластине, на которой сформированы такие же тестовые структуры, как и на пяти пластинах из группы.

На Рис.9 представлен график с нанесенными на него измеренными (real) и рассчитанными (calc) временами наработки для каждой структуры на контрольной пластине. Проведена линейная экстраполяция результатов методом наименьших квадратов. По горизонтальной оси X отложены времена отказов структур в логарифмическом масштабе (с), по вертикальной оси Y - р - доля числа отказов. Линия экстраполяции имеет выражение Z=(ln t - In t50))/S, где величина Z, удовлетворяющая уравнению F0(Z)=p, где F0 - стандартная нормированная функция нормального распределения. Для практических расчетов в MS Excel имеется встроенная функция NORMSINV, вычисляющая по значению р величину Z в уравнении F0(Z)=p.

Необходимо заметить, что при р=0.5 (число отказов равно 50%) функция F0(Z=0) равна 0.5. Также пересечение линии экстраполяции с горизонтальной осью X есть медианное время отказов t50.

Из Таблицы 3 видно, что ошибка при определении t50 около 4%, а для t0.1 - порядка 3%.

Нами показана корреляция времени жизни проводника с двумя параметрами: наклона прямой - а и точки перегиба - tc. В дальнейшем нет необходимости проводить испытания до полного отказа, а лишь в пределах определенного времени типа (tf_max+tf_min)/2 и браковать по величине наклона a crit, рассчитанного по величине tf_crit, которая может быть задана или рассчитана.

Данная методика может быть широко применена для оценки надежности металлической многоуровневой разводки интегральных схем как из Al и его соединений, так и из Сu. Большим преимуществом методики является отсутствие необходимости применения нагревательных печей. Кроме того, она позволяет снизить время проводимых испытаний за счет проведения неполного цикла электромиграционных испытаний и увеличить выборку испытаний. В то же время разработанная методика дает возможность достоверно оценить сравнительные надежностные характеристики проводников по параметру t0.1.

Приложение

Определен температурный коэффициент сопротивления ТКС металлического проводника, который равен 0.00325°С-1. Коэффициент ТКС рассчитан на основе линейной зависимости сопротивления металлического проводника от R(T) температуры Т в диапазоне 30°C, 45°C, 60°C, 90°C, 110°C:

где R0 - сопротивление проводника при комнатной температуре Т0=25°C. Подаваемый ток для измерения сопротивления был небольшим (20 мкА) для предотвращения теплового самонагрева из-за протекания тока.

Стандарты

JESD61 «Isothermal electromigration test procedure», EIA/JEDEC Standard, 1997.

JESD33B «Standard method for measuring and using the temperature coefficient of resistance to determine the temperature of a metallization line», EIA/JEDEC Standard, 2004.

Статьи

Т.С. Lee, D. Tibel, T.D. Sullivan, Sh. Forhan. "Comparison of isothermal, constant current and SWEAT wafer level EM testing methods", IEEE, 39th Annual International Reliability Physics Symposium, Orlando, Florida, 2001.

O. Aubel, T.D. Sullivan, D. Massey, T.C. Lee, T. Merrill, S. Polchlopek, A. Strong. "Practical considerations for Wafer-Level Electromigration Monitoring in high volume production", IEEE, IIRW Final Report, 2006.

F. Giroux, C. Gounelle, P. Mortid and G. Ghibaudo. "Wafer-level electromigration tests on NIST and SWEAT structures". Proc. IEEE 1995 Int. Conference on Microelectronic Test Structures, Vol.8, March, pp.229-232, 1995.

Патенты

Патент EP 1978371 A, класс G01R 31/28, "Electromigration testing and evaluation apparatus and methods", 2008.

Патент US 2010/0127719 A1, класс G01R 27/08, "Electromigration testing and evaluation apparatus and methods", 2010.

Патент US 6,825,671, класс G01R 31/08, "Integrated electromigration length effect testing method and apparatus", 2004.

Патент US 2003/0080761 A1, класс G01R 31/26, "Method and apparatus for accelerated determination of electromigration characteristics of semiconductor wiring", 2003.

Патент US 6,350,626 B1, класс H01L 21/66, "Method of testing electromigration lifetime", 2002.

Патент US 2011/0285401 А1, класс G01R 31/04, "Method for determining the lifetime of interconnects", 2011.

Патент WO 2004/001432 A1, класс G01R 31/316, "Electromigration test device and electromigration test method", 2004.

Патент US 2007/0278484 A1, класс H01L 23/58, H01L 21/66, "Method and test structure for estimating electromigration effects caused by porous barrier materials", 2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ЭЛЕКТРОМИГРАЦИОННЫХ ПАРАМЕТРОВ МЕТАЛЛИЧЕСКИХ ПРОВОДНИКОВ | 2014 |

|

RU2567016C1 |

| ИНТЕГРАЛЬНАЯ ТЕСТОВАЯ СТРУКТУРА ДЛЯ ОЦЕНКИ НАДЕЖНОСТИ МЕТАЛЛИЗАЦИИ | 2011 |

|

RU2460169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ СБИС | 2010 |

|

RU2420827C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ | 2008 |

|

RU2383080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ МЕДНОЙ МЕТАЛЛИЗАЦИИ С УЛЬТРАНИЗКИМ ЗНАЧЕНИЕМ ДИЭЛЕКТРИЧЕСКОЙ ПОСТОЯННОЙ ВНУТРИУРОВНЕВОЙ ИЗОЛЯЦИИ | 2013 |

|

RU2548523C1 |

| МЕЖЭЛЕМЕНТНЫЕ СОЕДИНЕНИЯ | 1990 |

|

SU1825236A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ МЕТАЛЛИЗАЦИИ КРЕМНИЕВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2006 |

|

RU2333568C1 |

| Двухэлектродная ТЕМ полосковая линия с изменяемыми размерами и перестраиваемыми нагрузкой и согласующим устройством | 2019 |

|

RU2722409C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНЫХ НАНОСТРУКТУР | 2012 |

|

RU2492135C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ | 1983 |

|

SU1152449A1 |

Изобретение относится к микроэлектронике и может быть использовано для проведения ускоренных испытаний и получения сравнительной оценки надежности металлической разводки при производстве интегральных схем. Изобретение обеспечивает уменьшение времени испытаний тестовых структур, что позволяет увеличить размер выборки при испытаниях и повысить достоверность получаемой информации. В способе оценки надежности металлических проводников интегральных схем, состоящем в проведении ускоренных испытаний металлических проводников при постоянной температуре за счет саморазогрева протекающим током, определяют скорость нарастания сопротивления металлических проводников в зависимости от времени в пологой области, при этом в дальнейшем испытания до наступления отказа металлических проводников не проводятся. 3 табл., 9 ил.

Способ оценки надежности металлических проводников интегральных схем, состоящий в проведении ускоренных испытаний металлических проводников при постоянной температуре за счет саморазогрева протекающим током, отличающийся тем, что с целью уменьшения времени испытаний и повышения информативности определяют скорость нарастания сопротивления металлических проводников в зависимости от времени в пологой области, при этом в дальнейшем испытания до наступления отказа металлических проводников не проводятся.

| ИНТЕГРАЛЬНАЯ ТЕСТОВАЯ СТРУКТУРА ДЛЯ ОЦЕНКИ НАДЕЖНОСТИ МЕТАЛЛИЗАЦИИ | 2011 |

|

RU2460169C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ | 2008 |

|

RU2383080C1 |

| US 8237458 B2, 07.08.2012 | |||

| US 6091080 A, 18.07.2000 | |||

| US 6603321 B2, 05.08.2003 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2016-01-20—Публикация

2014-02-06—Подача