Изобретение относится к полупроводниковой технике и может быть использовано для контроля качества металлизации полупроводниковых пластин в процессе изготовления полупроводниковых приборов.

Известен способ контроля качества металлизации, основанной на пропускании импульса тока через переход эмиттер-база транзистора [1] При таком способе амплитуда, длительность, скважность и количество импульсов подбираются такими, чтобы транзисторы с надежной металлизацией не отказывали, а транзисторы с дефектной металлизацией отказывали под действием импульса тела вследствие разрушения металлизации.

Однако этот способ обладает следующими недостатками: малопроизводителен, поскольку требуется индивидуальный контроль каждого транзистора (кристалла); разрушающий (при его использовании не исключается вывод из строя годного транзистора, что снижает процент выхода годных изделий); не всегда применим, так как некоторые полупроводниковые приборы имеют такую электрическую схему, что отсутствует возможность пропустить импульс тока через металлизацию, не повреждая другие элементы; определение параметров импульса чисто эмпирическое и требует большой предварительной работы.

Наиболее близким к предложенному способу является способ контроля качества металлизации, основанный на создании на полупроводниковой пластине тестовой структуры, выполненной в виде дорожки металлизации с контактными площадками, и пропускании через тестовую структуру тока с помощью зондов, прижимаемых к контактным площадкам [2]

Недостатком этого способа является низкая производительность, связанная с необходимостью измерения сопротивления тестовой структуры. Другим недостатком является низкий процент выхода годных изделий, обусловленный тем, что измерение сопротивления производится при малых токах через тестовую структуру, а при пропускании рабочих токов через металлизацию последняя может быть разрушена, особенно при наличии дефектов.

Цель изобретения повышение производительности контроля и процента выхода годных изделий.

Это достигается тем, что при осуществлении способа контроля качества металлизации, основанного на создании на полупроводниковой пластине тестовой структуры, выполненной в виде дорожки металлизации с контактными площадками, и пропускании через тестовую структуру тока с помощью зондов, прижимаемых к контактным площадкам, через тестовую структуру пропускают импульс тока с длительностью фронта нарастания не более 1 мкс и с амплитудой, обеспечивающей разрушение бездефектной тестовой структуры в статическом режиме, регистрируют время от начала подачи импульса тока до момента разрушения тестовой структуры и по величине этого времени судят о качестве металлизации полупроводниковой пластины.

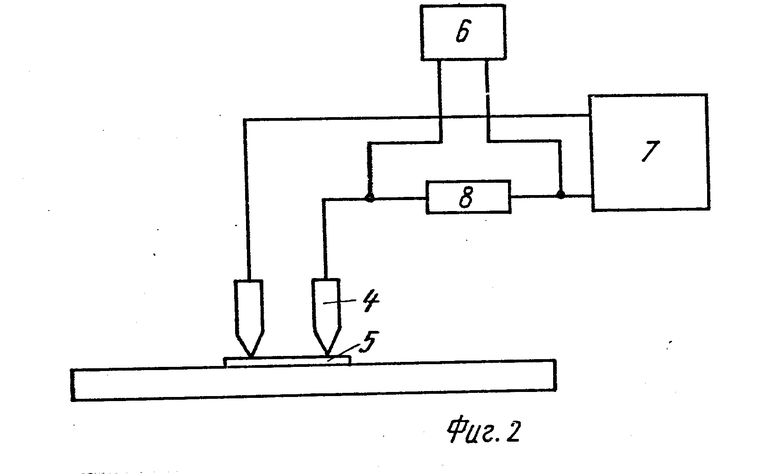

На фиг. 1 изображены тестовые структуры на полупроводниковой пластине; на фиг. 2 приведена схема устройства для реализации способа.

Устройство содержит контактные площадки 1, дорожки 2 металлизации, окно в окисле 3, вольфрамовые зонды 4, тестовую структуру 5, измеритель 6, генератор 7, ограничительное сопротивление 8.

Сущность способа состоит в следующем.

Формирование тестовой структуры на подложке в едином технологическом цикле с напылением, фотолитографией и травлением металлизации структур кристаллов на этой же пластине позволяет по качеству структуры оценить качество остальной металлизации на пластине. Отпадает необходимость в контроле качества каждого кристалла, что повышает производительность. Предложенный метод является неразрушающим и обеспечивает повышение процента выхода годных приборов. Он может применяться независимо от конкретной электрической схемы полупроводниковых приборов.

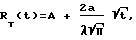

Величина тока, при которой происходит разрушение тестовой структуры, может быть оценена из условия достижения температуры плавления Тпл при джоулевом разогреве металлизации протекающим током

Tпл=(j2ρ)•Rт(t),, (1)

где j плотность тока через тестовую структуру;

ρ удельное сопротивление металлизации;

RT(t) удельное (на единицу площади) тепловое сопротивление, зависящее от времени разогрева от времени воздействия импульса тока.

Учитывая, что j I/S, где I ток в импульсе, S площадь сечения металлизации, а тепловое сопротивление зависит от времени t по закону (2)

(2)

где A коэффициент, зависящий от теплопроводности и качества контакта металлизации с подложкой;

a коэффициент температуропроводности подложки;

l удельная теплопроводность подложки.

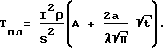

Из уравнения (1) можно получить (3)

(3)

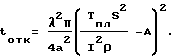

Тогда время от начала импульса до разрушения тестовой структуры tотк будет определяться из выражения (4)

(4)

Отсюда следует, что время до разрушения тем больше, чем лучше адгезия - качество контакта металлизации к подложке (т.е. лучше теплоотвод и меньше А), чем больше площадь поперечного сечения металлизации S и чем меньше ее электрическое сопротивление ρ.

Величина адгезии пленки к подложке и ее электрическое сопротивление определяется качеством очистки поверхности пластины после предыдущих операций, точностью поддержания режима осаждения пленки и температуры подложки, чистотой исходного материала и среды и т.д.

Площадь поперечного сечения определяется временем и скоростью осаждения пленки и качеством проведения операций фотолитографии. Она может уменьшится из-за подтравливания металлизации в процессе формирования дорожки заданной конфигурации на плоской и ступенчатой поверхности подложки.

Экспериментально установлено, что время перегорания наиболее дефектных участков дорожек порядка 1-10 мкс (при этом плотность тока составляет (1-3)•107 А /см2). Этот факт ограничивает предел времени нарастания тока в импульсе на уровне 1 мкс.

Ограничения на амплитуду импульса тока обусловлены тем, что при меньшей амплитуде отдельные дефектные тестовые металлизационные структуры будут иметь столь же большое время до отказа, как и структуры без дефектов. При очень больших амплитудах импульса тока, в 2-3 раза превышающих амплитуду тока перегорания бездефектной тестовой структуры в статическом режиме, как дефектные, так и бездефектные структуры имеют близкие длительности импульса тока до момента разрушения.

Таким образом, способ контроля, основанный на определении tотк при подаче импульса тока I, позволяет одновременно контролировать основные факторы, определяющие качество металлизации и ее надежность. Кроме того, отпадает необходимость в трудоемких и сложных измерениях малого сопротивления металлизации и ее поперечного сечения.

Пример. Тестовая структура формировалась на пластине со структурами мощного ВЧ-транзистора. Тестовая структура состояла из двух дорожек металлизации, одна из которых формировалась на поверхности SiO2, а другая дорожка пересекала ступенчатый профиль Si-SiO2. Размеры контактных площадок 1, дорожек 2 металлизации, окон в окисле 3 повторяют размеры основных элементов металлизации кристалла транзистора, что позволяет точнее оценить надежность и качество металлизации транзисторной структуры, сформированной на данной пластине.

После проведения заключительной операции формирования топологии металлизации пластина, содержащая тестовые структуры, передается на зондовую установку ЖКМ 2651038. Электрическая схема подключения к тестовой структуре 5 вольфрамовых зондов 4 приведена на фиг. 2. В качестве измерителя 6 длительности импульса и амплитуды тока до разрушения может быть использован запоминающий осциллограф типа C8-9A или любой другой, не уступающий по характеристикам. Импульсы тока задаются генератором 7 через ограничительное сопротивление 8. Если на одну из дорожек металлизации тестовой структуры подают импульс тока с амплитудой, достаточной для ее разрушения в режиме постоянного тока, то через определенное время tотк от начала импульса тока происходит ее перегорание. При заданной амплитуде тока это время тем больше, чем лучше качество и надежность металлизации [см. формулу (4)]

Измерение tотк проведено на 10 пластинах. Вначале установили, что ток разрушения тестовой структуры в статическом режиме не превышает 1,3 1,4 А. Для надежности амплитуда тока была выбрана равной 1,5А.

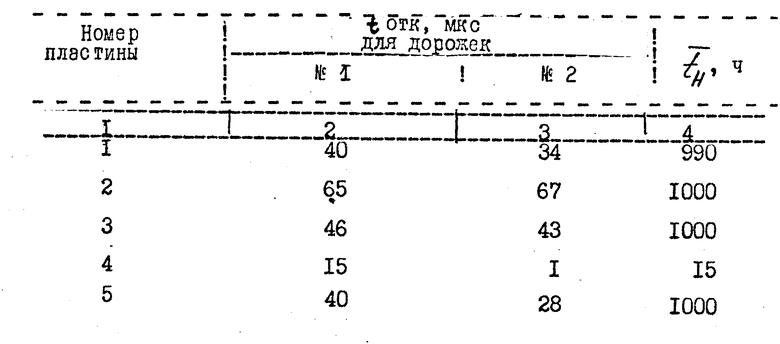

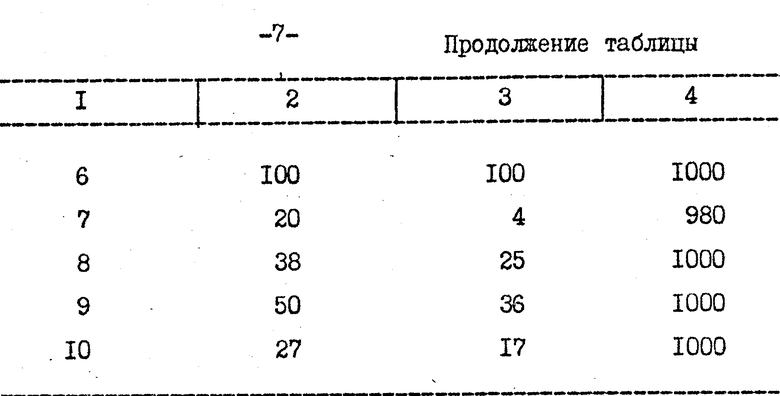

Время разрушения для дорожек N 1 и 2 для различных пластин сведены в таблицу.

Учитывая, что время до разрушения составляет 5-100 мкс, а его разброс 5-10 мкс, длительность фронта нарастания импульса не должна превышать 1 мкс для точной фиксации величины tотк.

После разделения пластин на кристаллы и сборки транзисторы были испытаны на надежность. В таблице представлено среднее время наработки приборов  , полученное с различных пластин.

, полученное с различных пластин.

Имеется хорошая корреляция между результатами испытаний на надежность и временем до разрушения тестовой структуры. Отметим, что отказ прибора с пластина N 1 обусловлен пробоем структуры, а не электромиграцией и перегоранием металлизации. На основе данных таблицы установлена норма отбраковки для данной тестовой структуры. Пластины с tотк <10 мкс бракуются это пластины N 4 и 7 ( 15 и 980 ч). Отказ прибора с пластины N 1 не связан с металлизацией. Для измерения одной пластины в среднем требуется 5 мин, что в пересчете на один прибор или микросхему составляет менее одной секунды.

15 и 980 ч). Отказ прибора с пластины N 1 не связан с металлизацией. Для измерения одной пластины в среднем требуется 5 мин, что в пересчете на один прибор или микросхему составляет менее одной секунды.

В среднем при использовании способа-прототипа оказываются негодными до 10% приборов, в предлагаемом же способе дефектные пластины на сборку не попадают, что повышает процент выхода годных приборов после сборки на 10%

Технико-экономическая эффективность способа по сравнению со способом-прототипом, одновременно являющимся и базовым объектом, заключается в существенном (в 5-10 раз) повышении производительности контроля и процента выхода годных приборов (на 10%). Кроме того, такой способ контроля повышает надежность приборов, является неразрушающим и позволяет получить информацию о качестве металлизации таких структур, металлизация которых не имеет внешних выводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МЕТАЛЛИЗАЦИИ | 2008 |

|

RU2383080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ МЕТАЛЛИЗАЦИИ КРЕМНИЕВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2006 |

|

RU2333568C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ, ПЕЧАТАЮЩАЯ ГОЛОВКА ДЛЯ ТЕРМОГРАФИЧЕСКОЙ СТРУЙНОЙ ПЕЧАТИ И ПОЛУПРОВОДНИКОВАЯ ПЛАСТИНА | 2016 |

|

RU2714619C1 |

| Фотоприемное устройство (варианты) и способ его изготовления | 2015 |

|

RU2611552C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП БИС | 1991 |

|

RU2017265C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

SU1823715A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА МОНТАЖА ПОДЛОЖЕК ВО ВРЕМЯ УЛЬТРАЗВУКОВОЙ МИКРОСВАРКИ | 2018 |

|

RU2721338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ БИПОЛЯРНЫХ СВЧ-ТРАНЗИСТОРОВ | 1989 |

|

SU1649965A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1811330A1 |

Способ контроля качества металлизации, основанный на создании на полупроводниковой пластине тестовой структуры, выполненной в виде дорожки металлизации с контактными площадками, и пропускании через тестовую структуру тока с помощью зондов, прижимаемых к контактным площадкам, отличающийся тем, что, с целью повышения производительности контроля и процента выхода годных изделий, через тестовую структуру пропускают импульс тока с длительностью фронта нарастания не более 1 мкс и с амплитудой, обеспечивающей разрушение бездефектной тестовой структуры в статическом режиме, регистрируют время от начала подачи импульса тока до момента разрушения тестовой структуры и по величине этого времени судят о качестве металлизации полупроводниковой пластины.

Способ контроля качества металлизации, основанный на создании на полупроводниковой пластине тестовой структуры, выполненной в виде дорожки металлизации с контактными площадками, и пропускании через тестовую структуру тока с помощью зондов, прижимаемых к контактным площадкам, отличающийся тем, что, с целью повышения производительности контроля и процента выхода годных изделий, через тестовую структуру пропускают импульс тока с длительностью фронта нарастания не более 1 мкс и с амплитудой, обеспечивающей разрушение бездефектной тестовой структуры в статическом режиме, регистрируют время от начала подачи импульса тока до момента разрушения тестовой структуры и по величине этого времени судят о качестве металлизации полупроводниковой пластины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ашельрод В.Е., Шевченко Б.М | |||

| Метод отбраковки планарных транзисторов с дефектами металлизации | |||

| Сер | |||

| "Электронная техника" | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полупроводниковые приборы, вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Dicken Howard K.Reliability test patterns may prevent LSI field failures | |||

| Det | |||

| Electron | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1996-12-27—Публикация

1983-12-22—Подача