Предложенное изобретение относится, в общем, к способу получения ацетонциангидрина, к способу получения сложных алкиловых эфиров метакриловой кислоты, к способу получения метакриловой кислоты, устройству для получения сложных алкиловых эфиров метакриловой кислоты, способу получения полимеров, основанных, по меньшей мере, частично на сложных алкиловых эфирах метакриловой кислоты, к применению полученных по предложенного согласно изобретению способу сложных алкиловых эфиров метакриловой кислоты в химических продуктах, а также к химическим продуктам, которые основываются на сложных алкиловых эфирах, полученных предложенным согласно изобретению способом.

Ацетонциангидрин является одним из важных исходных компонентов при получении метакриловой кислоты и сложных алкиловых эфиров метакриловой кислоты. Эти оба соединения являются мономерами, которые имеют больше значение для ряда массовых пластмасс, и потребность в которых непрерывно растет вследствие растущего повышения применения этих массовых пластмасс, так что исходный продукт ацетонциангидрин необходим во все более больших количествах. Ацетонциангидрин получают, например, из синильной кислоты и ацетона или также из ацетона и солей синильной кислоты. По сравнению с ацетоном синильная кислота или соли синильной кислоты являются очевидно токсичными соединениями, которые нужно применять с особенно большой тщательностью и вместе с тем с большими расходами на технику безопасности. Чтобы сохранить эти расходы на технику безопасности в коммерчески приемлемых границах особенное значение имеет проведение процесса при получении ацетонциангидрина. Наряду с общим интересом получения высоких выходов с по возможности незначительными концентрациями эддуктов здесь добавляется заинтересованность в безопасности для того, чтобы с ацетонциангидрином в качестве продукта этой реакции по возможности незначительно содержалась синильная кислота в качестве эддукта этой реакции переработки ацетонциангидрина для последующей переработки.

В уровне техники, например, в европейской заявке на патент EP 1371632 прорабатывают данный аспект безопасности посредством способа получения ацетонциангидрина, в котором применяют состав цианида металла. Это действие является недостаточным, в частности, вследствие промежуточной стадии цианида металла в том случае, если установку для получения синильной кислоты и установку для получения ацетонциангидрина считают позмещают рядом друг с другом и таким образом полученную синильную кислоту можно непосредственно подавать в установку для получения ацетонциангидрина.

Поэтому, в общем, в основе предложенного изобретения лежит задача устранить, по меньшей мере, частично или полностью недостатки, выявленные из уровня техники.

Кроме того, задача предложенного изобретения состоит в том, чтобы посредством по возможности полного превращения сохранить настолько незначительные как возможно расходы на технику безопасности, которые в частности, наблюдаются при переработке ацетонциангидрина.

Кроме того, предложенная согласно изобретению задача состоит в том, чтобы создать способ получения ацетонциангидрина, в котором образуются по возможности незначительные побочные продукты.

К тому же предложенная согласно изобретению задача состоит в том, чтобы улучшить в целом получение метакриловой кислоты или сложных алкиловых эфиров метакриловой кислоты, чтобы получить полимеры, основанные на этих продуктах с минимальными затратами.

Решение, по меньшей мере, одной вышеуказанной задачи указано в объектах по пунктам формулы изобретения, причем зависимые подпункты представляют предпочтительные варианты осуществления предложенного изобретения.

Таким образом, изобретение также относится к способу получения ацетонциангидрина, включающему в качестве стадий:

A. взаимодействие ацетона и синильной кислоты в реакторе для получения реакционной смеси, причем реакционная смесь циркулирует, и получают ацетонциангидрин;

B. охлаждение, по меньшей мере, части, предпочтительно, по меньшей мере, 10% масс., предпочтительно, по меньшей мере, 50% масс. и особенно предпочтительно, по меньшей мере, 70% масс., соответственно в расчете на реакционную смесь, реакционной смеси, предпочтительно с помощью охладителя путем прохождения область охлаждения, причем охладитель содержит охладительный элемент или, по меньшей мере, два охладительных элемента;

C. выведение, по меньшей мере, части полученного ацетонциангидрина из реактора;

причем в расчете на общий внутренний объем охладителя, объем области охлаждения охладителя является больше, чем объем охладительного элемента или, по меньшей мере, двух охладительных элементов охладителя.

Циркуляцию реакционной смеси можно проводить предпочтительно в так называемом петлевом реакторе, в котором реакционную смесь перекачивают по контуру, предпочтительно благодаря системе труб. Прохождение реакционной смеси через область охлаждения с одной стороны можно проводить посредством того, что область охлаждения образует непосредственно часть петлевого реактора. Тем не менее, в другом осуществлении является возможным, что наряду с циркуляцией петлевого реактора предусматривают область охлаждения, в которой часть реакционной смеси, которая циркулирует в петлевом реакторе, проводят параллельно к петлевому реактору. В общем, реакционная смесь циркулирует с объемным потоком в области от примерно 30 до примерно 700 м3/ч, предпочтительное в области от примерно 100 до 500 м3/ч и особенно предпочтительно в области от примерно 150 до примерно 400 м3/ч. Прохождение реакционной смеси через область охлаждения можно проводить с одной стороны в равных, вышеназванных диапазонах скоростей. Кроме того, может быть предпочтительно, что определенное количество реакционной смеси проходит область охлаждения в интервале от примерно 10 до 50 раз, предпочтительно в области от примерно 20 до 40 раз и особенно предпочтительно в интервале от примерно 25 до 35 раз. Реакционную смесь вводят в область охлаждения при температуре в интервале от примерно 0 до примерно 50°C, предпочтительно в интервале от примерно 20 до 45°C и особенно предпочтительно в интервале от примерно 30 до 40°С. Реакционную смесь стремятся поддерживать по возможности изотермической. Кроме того, предпочтительно, что, по меньшей мере, в области охлаждения давление находится в интервале от примерно 0,1 до примерно 10 бар, предпочтительно в интервале от примерно 0,5 до примерно 5 бар и особенно предпочтительно в интервале от примерно 0,9 до 1,5 бар. Кроме того, предпочтительно, что, по меньшей мере, в области охлаждения значение pH в интервале от примерно 5 до примерно 9, предпочтительно в интервале от примерно 6 до примерно 8 и особенно предпочтительно в интервале от примерно 6,5 до примерно 7,5.

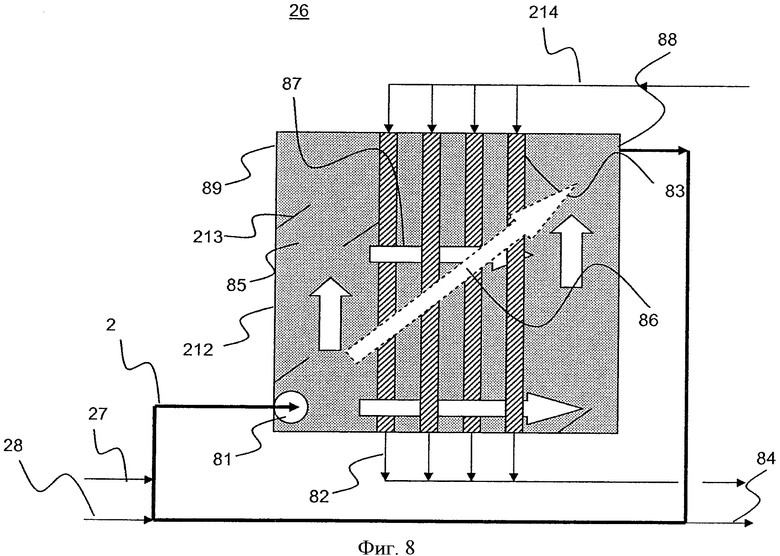

В общем, область охлаждения может иметь каждое известное для специалиста в данной области и оказывающееся подходящим осуществление. Таким образом, область охлаждения охладителя часто имеет один или, по меньшей мере, два охладительных элемента, которые обеспечивают передачу тепла между охлаждающей средой, здесь реакционной смесью, и охлаждающей средой, находящейся в охладительном элементе или охладительных элементах. В качестве общих внутренних объемов охладителя, в общем, обозначают объем, заданный производителем охладителя. При этом объеме часто речь идет об объеме областей, в которых происходит передача тепла. Таким образом, в большинстве случаев трубы, ведущие к охладителю и от охладителя, не являются частью общего внутреннего объема охладителя, так как они не выполняют никакой охладительной функции. Объем области охлаждения получается в большинстве случаев вследствие того, что объем предусмотренного в области элемента или там предусмотренных элементов удерживаются из объема холодильника. Объем охладительного элемента, как правило, является больше, чем объем охлаждающего средства, входящего в этот охладительный элемент, так как детали охладительного элемента также учитывают при определении его объема. Согласно изобретению может быть предпочтительно, что объем области охлаждения на, по меньшей мере, примерно 1,01 раз, предпочтительно, по меньшей мере, примерно 1,1 раз и особенно предпочтительно, по меньшей мере, примерно 1,5 раз является больше, чем объем охладительного элемента или охладительных элементов охладителя.

Кроме того, в предложенном согласно изобретению способе является предпочтительно, что, по мере часть реакционной смеси, по меньшей мере, во время охлаждения проходит в направлении охладительного потока, отличающегося от направления основного потока. Направление основного потока получается в виде оси между местом ввода реакционной смеси в охладитель и местом выхода реакционной смеси из охладителя. Согласно изобретению может быть предпочтительно, что, по меньшей мере, примерно 5%, предпочтительно, по меньшей мере, примерно 20% и предпочтительно, по меньшей мере, примерно 40% реакционной смеси проходят в направлении охладительного потока, отличающегося от направления основного потока в охладителе во время охлаждения. Кроме того согласно изобретению возможно, что, по меньшей мере, частичный поток, предпочтительно, по меньшей мере, 10% масс., предпочтительно, по меньшей мере, 20% масс. и особенно предпочтительно, по меньшей мере, 50% масс. реакционной смеси, вводимой в область охлаждения, проводят к внешней стенке, граничащей с областью охлаждения. Это проведение обеспечивают предпочтительно путем циркулирующего потока, который распространяется предпочтительно в форме спирали от ввода реакционной смеси в область охлаждения до вывода реакционной смеси из области охлаждения. Данные соотношения потока можно визуализировать с одной стороны реально, например, путем добавления красящих веществ, таких как фуксин, в волокна, или моделировать путем подходящих компьютерных программ и математических моделей.

Кроме того, согласно изобретению является предпочтительно, что направление охладительного потока получают посредством изменения направления реакционной смеси. При этом снова предпочтительно, что изменение направления реакционной смеси проводят с помощью одного или, по меньшей мере, двух предусмотренных в охладителе или соединенных с охладителем средств для изменения направления. В общем, эти средства для изменения направления предусмотрены во всех областях охладителя или соединены с охладителем. Кроме того, может быть предпочтительно, что средство для изменения направления, прежде всего, расположено в области охлаждения, в которой реакционная смесь с пропорционально высокой скоростью течения поступает в охладитель. После этого толщина средства для изменения направления области введения реакционной смеси уменьшается исходя из области выведения реакционной смеси из охладителя.

В принципе в качестве средства для изменения направления применяют все известные специалисту в данной области и оказывающиеся подходящими устройства. Согласно изобретению особенно предпочтительными средствами для изменения направления являются однолучевые элементы, перемешивающие элементы или отражательные элементы или комбинации из, по меньшей мере, двух таких элементов.

В качестве однолучевых элементов применяют все известные специалисту в данной области устройства, распыляющие реакционную смесь. С одной стороны они путем давления реакционной смеси в виде пассивных насадок и с другой стороны путем воздушно-реактивного двигателя в виде активных насадок могут распределять реакционную смесь в область охлаждения. В качестве средств для перемешивания также применяют все известные специалисту в данной области и оказывающиеся подходящими мешалки, такие как лопастные смесители или пропеллерные смесители. Также в качестве отражательных элементов применяют в принципе все известные специалисту в данной области и подходящие устройства. При этом в частности речь идет о плоских элементах, таких как пластины, которые, например, известны из смесителей для перемешивания и распределения. Предпочтительно средство для изменения направления предусматривают в области охлаждения. Таким образом, в частности отражательные элементы прикрепляют как к стенкам области охлаждения, так и к стенкам охладительных элементов или к обоим.

В качестве охладительных элементов применяют все в общем известные специалисту в данной области и оказывающиеся пригодными охладительные элементы. При этом является предпочтительно, что охладительными элементами являются продолговатые, пропускающие охлаждающее средство полые корпуса. Охладительные элементы могут иметь стержневое или пластинчатое осуществление. Таким образом, применяют кожухотрубный или пластинчатый охладитель, или комбинацию из обоих, причем особенно предпочтительными являются кожухотрубный охладитель. Кроме того, при кожухотрубных охладителях является предпочтительно, что средства для изменения направления, выполненные предпочтительно в виде отражательных элементов находятся на внешней стороне охладителя, указывая в область охлаждения.

Кроме того, согласно изобретению является предпочтительно, что время пребывания реакционной смеси в охладителе выбирают таким образом, что при, по возможности, высоких превращениях до ацетонциангидрина образуются незначительные побочные продукты. Таким образом, время пребывания реакционной смеси в охладителе находится в интервале от примерно 0,1 до примерно 2 часов, предпочтительно в интервале от примерно 0,2 до примерно 1,5 часов и особенно предпочтительно в интервале от примерно 0,3 до примерно 1 часа.

Кроме того, предложенное изобретение относится к способу получения сложных алкиловых эфиров метакриловой кислоты, включающее в качестве стадий:

a. получение ацетонциангидрина согласно предлагаемому способу;

b. приведение в контакт ацетонциангидрина с неорганической кислотой с получением метакриламида;

c. приведение в контакт метакриламида со спиртом с получением сложного эфира метакриловой кислоты;

d. при необходимости, очистка сложного алкилового эфира метакриловой кислоты.

Также предложенное изобретение относится к способу получения метакриловой кислоты, включающему в качестве стадий

a) получение ацетонциангидрина согласно предложенному согласно изобретению способу;

b) приведение в контакт ацетонциангидрина с неорганической кислотой при получении метакриламида;

c) взаимодействие метакриламида с водой до получения метакриловой кислоты.

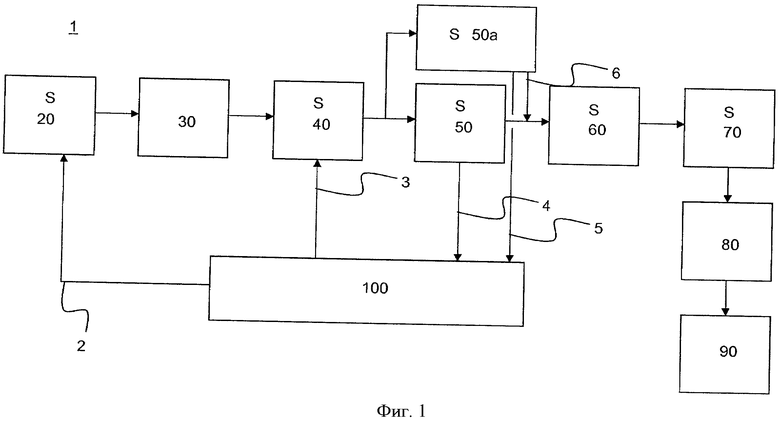

Также предложенное изобретение относится к устройству для получения сложных алкиловых эфиров метакриловой кислоты, содержащему соединенные между собой, проводящие жидкость:

- установку для получения ацетонциангидрина;

- установку для получения метакриламида;

- установку для получения сложного алкилового эфира метакриловой кислоты;

-при необходимости, установку для очистки сложного алкилового эфира метакриловой кислоты;

- при необходимости, установку для полимеризации;

- при необходимости, установку для расфасовки, причем установка для получения ацетонциангидрина включает петлевой реактор с охладителем, причем охладитель включает проточную область охлаждения и охладительный элемент и причем в расчете на общий объем охладителя, объем области охлаждения охладителя является больше, чем объем охладительного элемента или охладительных элементов охладителя. Под соединяющими, проводящими жидкость согласно изобретению понимают элементами, которые могут проводить газы, жидкости и смеси газ-жидкость или другие текучие вещества. В связи с предпочтительными осуществлениями охладителя или области охлаждения и также охладительного элемента или охладительных элементов имеется ссылка на осуществления для этого в данном тексте.

Кроме того, согласно изобретению является предпочтительно, что предложенный согласно изобретению способ получения сложных алкиловых эфиров метакриловой кислоты проводят в предложенном согласно изобретению устройстве.

Предложенное изобретение также относится к способу получения полимеров, основанных, по меньшей мере, частично на сложных алкиловых эфирах метакриловой кислоты, включающему стадии:

A1) получение сложных алкиловых эфиров метакриловой кислоты предложенным согласно изобретению способом;

A2) полимеризация сложных эфиров метакриловой кислоты и, при необходимости, со-мономера;

A3) переработка полимеризата.

В качестве сомономеров применяют все известные специалисту в данной области и оказывающиеся подходящими, причем особенно предпочтительными являются радикально полимеризуемые мономеры. Среди них, прежде всего, называют стирол, бутилакрилат или акрилонитрил. Полимеризацию можно проводить как в виде полимеризации в растворе, бисерной полимеризации, эмульсионной полимеризации или суспензионной полимеризации, так и в виде полимеризации в массе. Переработку полимеризата проводят, например, путем осаждения полимеризата, содержащего растворитель в нерастворителе для полимера в виде осадителя. Таким образом, например, ацетон в качестве растворителя и полимеризат, имеющий полиметилметакрилат, осаждают в осадителе из метанола и воды, отделяют от осадителя и сушат.

Изобретение относится к применению полученного путем предложенного согласно изобретению способа особо чистого сложного алкилового эфира метакриловой кислоты в волокнах, пленках, лаках, формовочных массах, формованных изделиях, вспомогательных средствах для бумаги, вспомогательных средствах для кожи, коагулянтах и присадках для бурения в качестве предпочтительных химических продуктах.

К тому же изобретение относится к волокнам, пленкам, лакам, формовочным массам, формованным изделиям, вспомогательным средствам для бумаги, вспомогательным средствам для кожи, коагулянтам и присадкам для бурения в качестве предпочтительных химических продуктов, которые основаны на чистом сложном эфире метакриловой кислоты, полученном предложенным согласно изобретению способом.

Далее поясняют различные элементы способа и детали установок, которые в принципе применяют отдельно или в качестве ансамбля из двух или больше названных элементов способа с предложенным изобретением. При необходимости, может быть предпочтительно, если в рамках предложенного текста представленные элементы способа комбинируют с предложенным изобретением таким образом, что они в целом комбинируются со способом получения сложных эфиров метакриловой кислоты или способом получения метакриловой кислоты. Тем не менее, также ссылаются на то, что в большинстве случаев предпочтительный эффект можно достигнуть также в том случае, если объект предложенного изобретения применяют как таковой в другом окружении или комбинируют только с частью здесь представленных элементов способа.

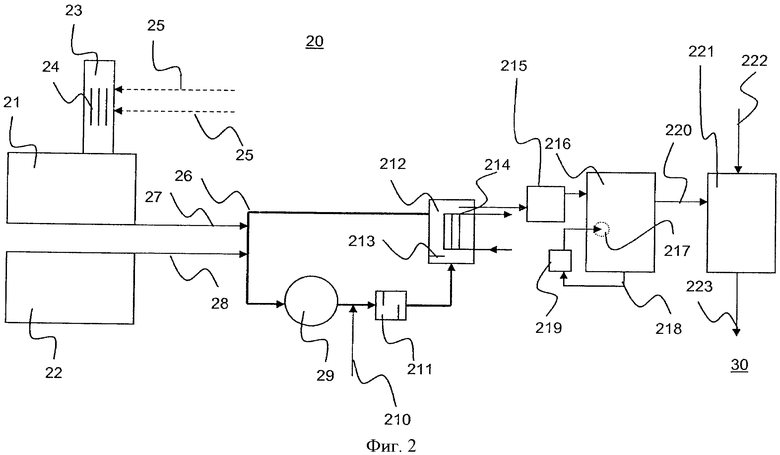

Получение ацетонциангидрина

В данном элементе способа ацетонциангидрин получают согласно известным способам (смотри, например, Ullmanns Enzyklopadie der technischen Chemie, 4 издание, том 7). Причем часто применяют ацетон и сильную кислоту в качестве реакционных компонентов. При превращении речь идет о экзотермической реакции. Чтобы противодействовать разложению образованного в рамках данной реакции ацетонциангидрина, реакционное тепло выводят через подходящее устройство. Причем превращение можно проводить в принципе в виде периодического процесса или в виде непрерывного способа, поскольку предпочтительным является непрерывный режим, то превращение часто проводят в петлевом реакторе, который соответственно оборудован.

Основной прием способа, приводимый к высоким выходам желаемого продукта, часто состоит в том, что при достаточном времени реакции реакционный продукт охлаждают и реакционное равновесие сдвигается в направлении реакционного продукта. Более того, реакционный продукт для предпочтительного общего выхода часто перемешивают с соответствующим стабилизатором, чтобы предотвратить разрушение в исходных веществах при последующих переработках.

Перемешивание реакционных партнеров ацетона и синильной кислоты можно проводить в принципе преимущественно любым способом. Вид перемешивания зависит в частности от того, выбирают ли периодический способ, например, в реакторе с периодическим режимом работы, или непрерывный способ, например, в петлевом реакторе.

В принципе может быть предпочтительно, если ацетон вводят в реакцию через промежуточную емкость, который имеет промывную башню. Линии для выпуска воздуха, через которые отводят отработанный воздух, содержащий ацетон и синильную кислоту, таким образом, можно проводить, например, через эту промежуточную емкость. В промывной башне, которая присоединена к промежуточной емкости, можно промывать ацетоном отработанный воздух, выходящий из промежуточной емкости, вследствие чего синильную кислоту удаляют из отработанного воздуха и возвращают в процесс. Для этого, например, часть количества ацетона, введенного в реакцию из промежуточной емкости, направляют в частичный поток через охладитель, предпочтительно через рассольный охладитель, в верхнюю часть промывной башни и таким образом достигают желаемого результата.

В зависимости от объема производимого количества конечных продуктов может быть предпочтительно, что ацетон из более, чем одной промежуточной емкости, добавляют в реакции. При этом каждый из двух или больше промежуточных емкостей может иметь соответствующую промывную башню. Тем не менее, во многих случаях достаточно, если один из промежуточных емкостей оборудован соответствующей промывной башней. Однако в данном случае часто целесообразным является, если линии, проводящие соответствующий отработанный воздух, которые могут транспортировать ацетон и синильную кислоту, можно проводить через эту емкость или эту промывную башню.

Температура ацетона в промежуточной емкости в принципе может лежать в пределах преимущественно любых интервалов, поскольку ацетон при соответствующей температуре находится в жидком состоянии. Однако предпочтительная температура в промежуточной емкости составляет от примерно 0 до примерно 20°C.

В промывной башне ацетон, применяемый для промывки, охлаждают через соответствующий охладитель, например, через пластинчатый охладитель с рассолом до температуры от примерно 0 до примерно 10°C. Поэтому температура ацетона при введении в промывочную башню составляет предпочтительно, например, от примерно 2 до примерно 6°C.

Синильную кислоту, необходимую в рамках реакции, можно вводить в реактор в жидкой или в газообразной форме. Причем речь может идти, например, о неочищенном газе из процессов «ВМА» или «Andrussow».

Синильную кислоту можно, например, разжижить, например, путем применения соответствующего охлаждающего рассола. Вместо разжиженной синильной кислоты можно применять коксовальный газ. Таким образом, например, коксовальные газы, содержащие синильную кислоту, после промывки поташем непрерывно в противотоке промывают ацетоном, который содержит 10% воды, и можно проводить реакцию до получения ацетонциангидрина в присутствии основного катализатора в двух подключенных друг за другом колоннах для промывания газа.

В рамках следующего варианта осуществления синильную кислоту и газовую смесь, содержащую инертные газы, в частности, неочищенный газ из процессов получения синильной кислоты из метана и аммиака в присутствии платинасодержащего катализатора «BMA» или каталитического оксиления смеси аммиак-метан «Andrussow» можно подвергать взаимодействию с ацетоном в присутствии основного катализатора и ацетонциангидрина в газо-жидкостном реакторе.

В раках описанного здесь способа предпочтительно применяют неочищенный газ из процессов «BMA» или «Andrussow». Газовую смесь, полученную из вышеназванных обычных способа получения синильной кислоты можно применять как таковую или после промывки кислотой. Неочищенный газ, из процесса «BMA», при котором из метана и аммиака образуется в основном синильная кислота и водород, содержит обычно 22,9% масс. HCN, 71,8% масс. H2, 2,5% масс. NH3, 1,1% масс. N2, 1,7% масс. CH4. В известном процессе «Andrussow» из метана и аммиака и кислорода воздуха образуется синильная кислота и вода. Неочищенный газ процессов «Andrussow» содержит при применении кислорода в качестве источника кислорода обычно примерно 8% масс. HCN, 22,8% масс. H2, 46,5% масс. N2, 15% масс. H2O, 5% масс. CO, 2,5% масс. NH3 и по 0,5% масс. СН4 и CO2.

При применении не промытого кислотой неочищенного газа из процесса «BMA» или «Andrussow» аммиак, содержащийся в неочищенном газе, часто действует в качестве катализатора реакции. Так как аммиак, содержащийся в неочищенном газе, часто превышает количество, необходимое в качестве катализатора, и поэтому может привести к высоким потерям серной кислоты, применяемой для стабилизации, такой неочищенный газ часто подвергают промывке кислотой, чтобы удалить из него аммиак. При применении такого неочищенного газа, промытого кислотой в таком случае, разумеется, нужно добавлять в реактор пригодный основной катализатор в каталитическом количестве. Причем в принципе в качестве катализатора можно использовать известные неорганические или органические соединения.

Синильную кислоту в газообразной или в жидкой форме или газовую смесь, содержащую синильную кислоту, и ацетон в рамках непрерывного способа непрерывно добавляют в петлевой реактор. Причем петлевой реактор включает, по меньшей мере, одну возможность для подведения ацетона или две или больше такие возможности, по меньшей мере, одну возможность для подведения жидкой или газообразной синильной кислоты, или две или больше такие возможности, а также, по меньшей мере, одну возможность для подведения катализатора.

В качестве катализатора пригодны в принципе любые щелочные соединения, такие как аммиак, раствор едкого натрия или раствор едкого калия, которые могут катализировать взаимодействие ацетона и синильной кислоты до получения ацетонциангидрина. Тем не менее, предпочтительно оказывается, если в качестве катализатора применяют органический катализатор, в частности, амин. Пригодными являются, например, вторичные или третичные амины, такие как диэтиламин, дипропиламин, триэтиламин, три-н-пропиламин и т.п.

Петлевой реактор, применяемый в рамках описанных элементов способа, более того имеет еще, по меньшей мере, один насос, или два или больше насосов, и, по меньшей мере, одно смесительное устройство, или два или больше таких смесительных устройств.

В качестве насоса подходят в принципе все насосы, которые являются пригодными, чтобы обеспечивать циркуляцию реакционной смеси в петлевоом реакторе.

В качестве смесительных устройств пригодны как смесительные устройства с подвижными элементами, так и так называемые статичные смесители, у которых предусмотрены неподвижные сопротивления течению. В случае применения статичных смесителей пригодными, например, являются такие, которые допускают эксплуатационное перемещение, по меньшей мере, примерно 10, например, по меньшей мере, примерно 15 или, по меньшей мере, примерно 20 бар при эксплуатационных условиях без существенных ограничений готовности к эксплуатации. Соответствующие смесители могут состоять из пластмассы или металла. В качестве пластмассы пригодными являются, например, ПВХ, ПП, ПЭВП, ПВДФ, Ф-50 или ПТФЭ. Металлические смесители могут состоять, например, из никелевых сплавов, циркония, титана и т.п. Также пригодными являются, например, смесители Rechteck.

Добавление катализатора проводят предпочтительно в петлевом реакторе после насоса и перед смесительным элементом, присутствующим в петлевом реакторе. В рамках описанной реакции катализаторы применяют, например, в таких количествах, что полная реакция проходит при значении pH максимально 8, в частности максимально примерно 7,5 или примерно 7. Может быть предпочтительно, если значение pH при реакции перемещается в пределах рамок от примерно 6,5 до примерно 7,5, например, от примерно 6,8 до 7,2.

В рамках описанного способа альтернативно к добавлению катализатора в петлевом реакторе также возможно вводить в петлевой реактор катализатор вместе с ацетоном после насоса и перед смесительным устройством. В таком случае может быть предпочтительно, если осуществляют соответствующее перемешивание ацетона и катализатора перед введением в петлевой реактор. Соответствующее перемешивание можно прооводить, например, путем применения смесителя с подвижными частями или путем применения статичного смесителя.

Если в рамках описанного способа в качестве режима работы выбирают непрерывный способ в петлевом реакторе, то может быть целесообразно рассмотреть состояние реакционной смеси через выборочный или непрерывный анализ. Это предоставляет такое преимущество, что, при необходимости, также можно быстро воздействовать на изменения состояний реакционной смеси. Более того, таким образом можно точно дозировать, например, компоненты реакции, чтобы минимизировать потери выхода.

Соответствующую аналитику можно проводить, например, путем взятия проб в петле реактора. Подходящими способами анализа являются, например, измерение pH, измерение теплового эффекта или измерение состава реакционной смеси путем подходящих спектроскопических способов.

В частности в рамках контроля превращения, аспекта качества и надежности часто оказывается пригодным определить превращение в реакционной смеси через тепло, отведенное из реакционной смеси и сравнить с теоретически высвобождаемым теплом.

Саму реакцию можно проводить при подходящем выборе петлевого реактора в принципе в трубчатых системах, расположенных в пределах петлевых реакторов. Так как реакция является экзотермической, чтобы избежать потери выхода, можно обращать внимание на достаточное охлаждение или достаточный отвод реакционного тепла. Также часто оказывается предпочтительно, если реакция протекает в пределах теплообменника, предпочтительно в пределах кожухотрубного теплообменника в зависимости от произведенного количества продукта можно выбрать различную мощность соответствующего теплообменника. Для промышленных способов оказывается особенно пригодным, в частности, теплообменник с объемом от примерно 10 до примерно 40 м3. В случае предпочтительно применяемых кожухотрубных теплообменников речь предпочтительно идет о теплообменниках, которые имеют в пропускающей жидкость оболочке пучок труб, пропускающий жидкость. В зависимости от диаметра труб, плотности упаковки, и т.д. можно соответственно регулировать переход тепла между обеими жидкостями. В рамках предложенного способа в принципе это может привести в этом отношении к тому, что реакционную смесь направляют через теплообменник в пучок труб и реакция происходит в пределах пучка труб, причем тепло из пучка труб выводят в жидкость-оболочку.

Тем не менее, также оказывается практично и во многих случаях целесообразно, что реакционную смесь направляют через оболочку теплообменника, в то время как жидкость, применяемая для охлаждения, циркулирует в пределах пучка труб. При этом во многих случаях оказывается предпочтительно, если реакционную смесь распределяют в оболочке для достижения высокой длительности пребывания и лучшего перемешивания через гидравлическое сопротивление, предпочтительно дефлектор.

Причем, соотношение объемов оболочки к объемам пучка труб может составлять, в зависимости от параметров реактора, примерно от 10:1 до примерно 1:10, предпочтительным является объем оболочки больше, чем объем пучка труб (в расчете на содержимое труб).

Отвод тепла из реактора с помощью соответствующего охладителя, например воды, регулируют таким образом, что реакционная температура находится в пределах интервала примерно от 25 до примерно 45°C, в частности, при примерно от 30 до примерно 38, в частности, при примерно от 33 до примерно 35°C.

Из петлевого реактора продукт непрерывно выводят. Продукт имеет температуру в рамках вышеназванных реакционных температур, например температур, примерно 35°С. Продукт охлаждают через один или несколько теплообменников, в частности, через один или несколько пластинчатых теплообменников. Причем применяют, например, рассольное охлаждение. Температура продукта после охлаждения должна составлять примерно от 0 до 10°, в частности, от 1 до примерно 5°C. Предпочтительно продукт переводят в емкость для хранения, который обладает буферной функцией. Дополнительно продукт в емкости для хранения, например, путем постоянного вывода частичного потока из емкости для хранения в подходящий теплообменник, например, пластинчатый теплообменник, дальше охлаждают, или сохраняют при подходящей температуре хранения. Вполне возможно, что в емкости для хранения может происходить последующая реакция.

Рециркуляцию продукта в емкость для хранения можно осуществлять в принципе любым способом. Тем не менее в отдельных случаях предпочтительно подчеркивают, что продукт таким образом рециркулирует через систему из одной или нескольких насадок в емкость для хранения, что в пределах емкости для хранения происходит соответствующее перемешивание хранимого продукта.

Кроме того, из емкости для хранения продукт непрерывно выводят в емкость для стабилизации. Там продукт перемешивают с пригодной кислотой, например с H2SO4. Причем катализатор деактивируют, и значение pH реакционной смеси устанавливают от примерно 1 до примерно 3, в частности, примерно 2. В качестве кислоты пригодны, в частности, серная кислота, например, серная кислота с содержанием от примерно 0 до примерно 105%, в частности, от примерно 93 до примерно 98% H2SO4.

Стабилизированный продукт извлекают из емкости для стабилизации и переводят на стадию очистки. Причем часть извлеченного, стабилизированного продукта, можно вернуть в емкость для стабилизации, например, таким образом, что гарантируется достаточное перемешивание в емкости через систему из одной или нескольких насадок.

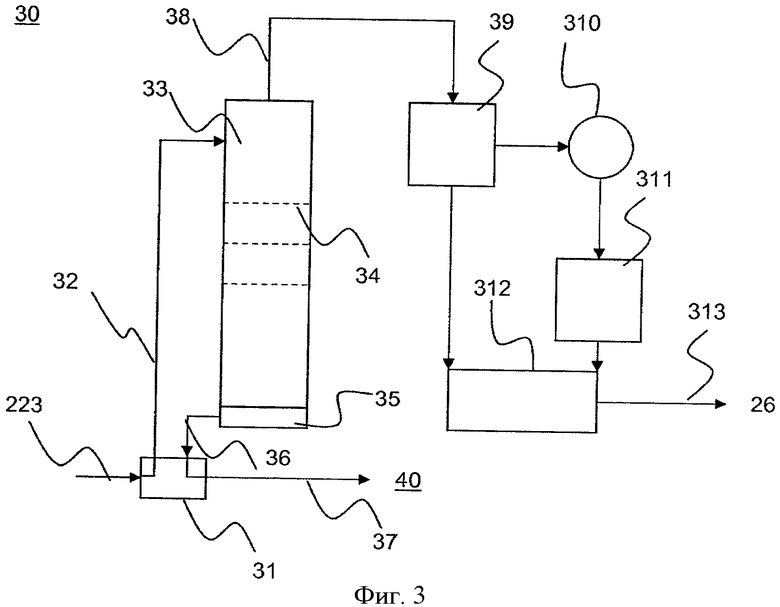

Переработка ACH

В рамках следующих элементов способа, который можно применять в связи с предложенным изобретением, ацетонциангидрин, который получают на предыдущей стадии, например, после взаимодействия ацетона с синильной кислотой, подвергают дистилляционной обработке. Причем стабилизированный, необработанный ацетонциангидрин с помощью соответствующей колонны освобождают от низкокипящих компонентов. Подходящий способ дистилляции можно проводить, например, только в одной колонне. Тем не менее также возможно в рамках соответствующей очистки необработанного ацетонциангидрина применят комбинацию двух или больше дистилляционных колонн также комбинированных с выпарным аппаратом с падающей пленкой. Кроме того, можно комбинировать друг с другом два или несколько выпарных аппарата с падающей пленкой или две или несколько дистилляционные колонны.

Необработанный ацетон применяют, как правило, при температуре от примерно 0 до примерно 15°C, например, температуре от примерно 5 до примерно 10°C из хранения для дистилляции. В принципе необработанный ацетонциангидрин можно непосредственно вводить в колонну. Тем не менее в отдельных случаях оказывается пригодным, если вначале необработанный, холодный ацетонциангидрин переносит через теплообменник часть тепла уже дистиллированного очищенного продукта. Поэтому в рамках следующего варианта осуществления здесь описанного способа необработанный ацетонциангидрин нагревают через теплообменник до температуры от примерно 60 до примерно 80°C.

Дистилляционную очистку ацетонциангидрина проводят в дистилляционной колонне с больше, чем 10 тарелками или через каскад из двух или больше соответственно подходящих дистилляционных колонн. Нагревание нижней части колонны предпочтительно происходит паром. Предпочтительно оказывается, если температура нижней части не превышает температуры 140°C, можно достигнуть хороших выходов и хорошей очистки, если температура нижней части не больше чем примерно 130°C или не выше чем примерно 110°C. Причем эти температур относятся к температуре поверхности стенок нижней части колонны.

Необработанный ацетонциангидрин подводят в верхнюю треть колонны. Дистилляцию проводят, предпочтительно при пониженном давлении, например, при давлении от примерно 50 до примерно 900 мбар, в частности, от примерно 50 до примерно 250 мбар и с хорошими результатами между примерно 50 до примерно 150 мбар.

В верхней части колонны извлекают газообразные примеси, в частности ацетон и синильную кислоту, которые охлаждают разделенные газообразные вещества через теплообменник или каскад из двух или больше теплообменников. Для этого применяют рассольное охлаждение с температурой от примерно 0 до примерно 10°C. Причем дается возможность конденсировать газообразные компоненты. Первая стадия конденсации может происходить, например, при нормальном давлении. Тем не менее также возможно и в отдельных случаях оказывается предпочтительно, если данную первую стадию конденсации проводят при пониженном давлении, предпочтительно при давлении, которое преобладает в рамках дистилляции. Конденсат проводят дальше в холодный приемную емкость и там накапливают вместе при температуре от примерно 0 до примерно 15°C, в частности, при примерно 5 до примерно 10°C.

Газообразные соединения, не конденсированные в рамках первой стадии конденсации, удаляют через вакуумный насос из области низкого давления. Для этого в принципе применяют любые вакуумные насосы. Тем не менее во многих случаях оказывается предпочтительно, если применяют вакуумный насос, который на основе своей компоновки не приводит к внесению жидких примесей в газовый поток. Поэтому здесь предпочтительно применяют, например, действующие сухими вакуумные насосы.

Газовый поток, вытекающий на напорной стороне насоса, направляют через следующий теплообменник, который охлаждают предпочтительно рассолом при температуре от примерно 0 до примерно 15°C. Причем конденсированные компоненты также накапливают в сборной емкости, который захватывает конденсаты, уже полученные в вакуумных условиях. Конденсация, проводимая на напорной стороне насоса, может происходить, например, через теплообменник, тем не менее также с помощью каскада из двух или больше последовательно-параллельно расположенных теплообменников. После этой стадии конденсации оставшиеся газообразные вещества отводят и добавляют к любой последующей обработке, например термической обработке.

Собранные конденсаты также можно при желании применять дальше. Однако с экономической точки зрения, оказывается исключительно предпочтительно возвращать конденсаты в реакцию для получения ацетонциангидрина. Предпочтительно это происходит в одном или нескольких местах, которые делают возможным доступ к реактору. Конденсаты в принципе могут иметь любой состав, поскольку они не мешают получению ацетонциангидрина. Тем не менее во многих случаях из ацетона и синильной кислоты образуется подавляющее количество конденсата, например, в молярном соотношении от примерно 2:1 до примерно 1:2, часто в соотношении примерно 1:1.

Ацетонциангидрин, полученный из нижней части дистилляционной колонны, вначале охлаждают в первом теплообменнике с помощью подводимого, холодного необработанного ацетонциангидрина до температуры от примерно 40 до примерно 80°C. Затем ацетонциангидрин охлаждают в, по меньшей мере, одном последующем теплообменнике до температуры от примерно 30 до примерно 35°C и, при необходимости, оставляют на временное хранение.

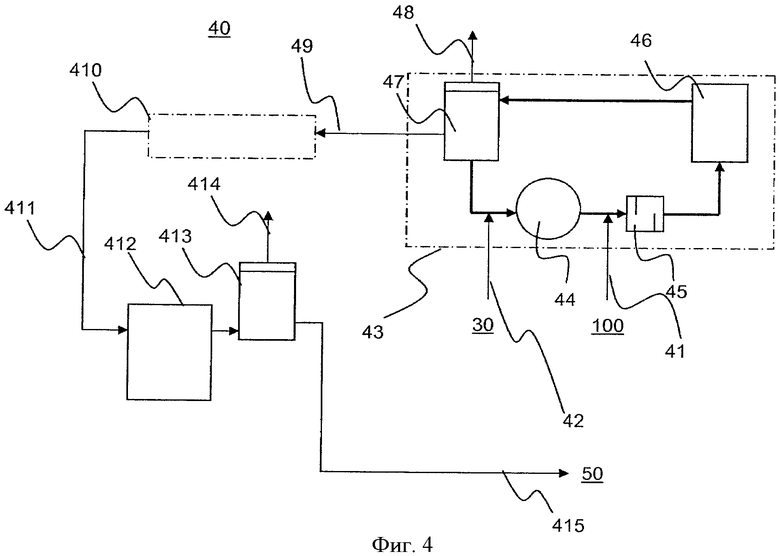

Амидирование

В рамках следующего элемента способа, который часто предусмотрен при получении метакриловой кислоты или сложных эфиров метакриловой кислоты, ацетонциангидрин подвергают гидролизу. При этом в качестве продукта образуется метакриламид при различных температурных интервалах после ряда реакций.

Взаимодействие происходит известным специалисту в данной области способом путем реакции между концентрированной серной кислотой и ацетонциангидрином. Взаимодействие является экзотермическим, так что, например, для контроля реакции реакционное тепло можно выводить из системы.

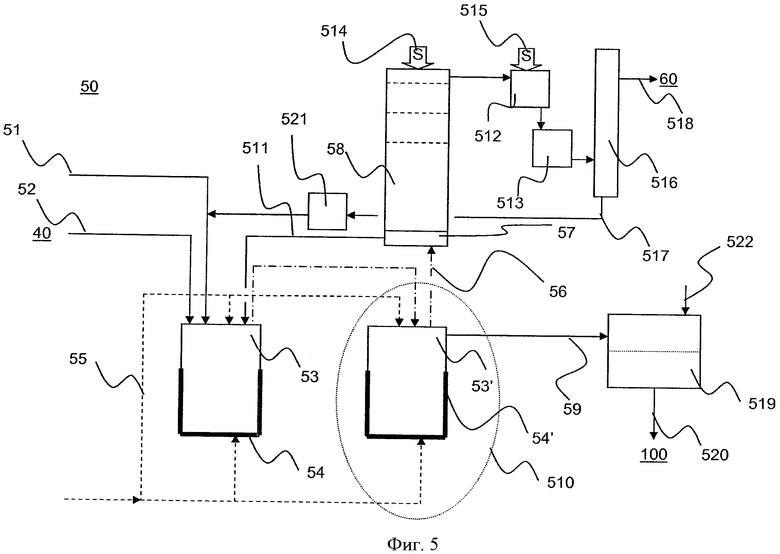

Взаимодействие здесь также можно проводить снова периодическим способом или непрерывным способом. Последний во многих случаях оказывается предпочтительным. Поскольку взаимодействие проводят в рамках непрерывного способа, сохраняют применение петлевых реакторов. Взаимодействие можно проводить, например, только в одном петлевом реакторе. Тем не менее может быть предпочтительно, если взаимодействие проводят в каскаде из двух или больше петлевых реакторов.

Подходящий петлевой реактор имеет в рамках описанного способа одно или несколько мест для подачи ацетонциангидрина, одно или несколько мест для подачи концентрированной серной кислоты, один или несколько газоотделителей, один или несколько теплообменников и один или несколько смесителей.

Гидролиз ацетонциангидрина с серной кислотой до получения метакриламида является экзотерическим, как описано выше. Реакционное тепло, полученное в рамках реакции, тем не менее предпочтительно далее можно извлекать из системы, по меньшей мере, таким образом, что можно достигнуть максимизации выхода, так как с растущей температурой при взаимодействии понижается выход. Причем в принципе возможно с помощью соответствующих теплообменников достигнуть быстрого и обширного вывода реакционного тепла. Тем не менее может быть отрицательным слишком быстрое охлаждение смеси, так как для соответствующего обмена в теплообменниках необходим достаточный переход тепла. Так как понижаемая температура повышает вязкость смеси, при очень сильном охлаждении можно затруднить циркуляцию в петлевом реакторе. При этом больше не может быть гарантирован, при необходимости, достаточный отвод реакционной энергии из системы.

Более того слишком низкие температуры в реакционной смеси могут привести к кристаллизации компонентов реакционной смеси в теплообменниках. Вследствие этого переход тепла может дальше ухудшиться, что, при необходимости, ведет за собой уменьшение выхода. Более того последствием слишком сильного охлаждения может быть то, что петлевой реактор не загружают оптимальными количествами реагентов, так что, при необходимости, может пострадать эффективность способа.

В рамках следующего осуществления изобретения из потока ацетонциангидрина часть, например, около двух третей до примерно трети третей, потока объема можно вводить в первый петлевой реактор. Причем такой первый петлевой реактор может иметь один или несколько теплообменников, один или несколько насосов, один или несколько смесительных элементов и один или несколько газоотделителей. Протекающие через первый петлевой реактор циркулирующие потоки находятся, например, в интервале от примерно 50 до 650 м3/ч, предпочтительно в интервале от 100 до 500 м3/ч и более того предпочтительно в интервале от примерно 150 до 450 м3/ч. В, по меньшей мере, одном, другом, петлевом реакторе циркулирующие потоки из первого петельного реактора находятся, предпочтительно в интервале от примерно 40 до 650 м3/ч, предпочтительно в интервале от 50 до 500 м3/ч и более того предпочтительно в области от примерно 60 до 350 м3/ч. Кроме того, в качестве разницы температур теплообменника предпочтительными являются примерно от 1 до 20°C, особенно предпочтительными от примерно 2 до 7°C.

Подача ацетонциангидрина в принципе может происходить на любом месте в петлевом реакторе. Тем не менее предпочтительно оказывается, если подача происходит в смесительный элемент, например в смеситель с подвижными частями или статичный смеситель. Подача серной кислоты происходит предпочтительным образом перед подачей ацетонциангидрина. В противном случае также возможно введение серной кислоты в петлевой реактор в любом месте.

Соотношение реагентов в петлевом реакторе регулируют, например, таким образом, что существует избыток серной кислоты. Избыток серной кислоты может, относительно молярного соотношения компонентов, в первом петлевом реакторе составлять примерно от 1,8:1 до примерно 3:1 и в последнем реакторе от примерно 1,3:1 до примерно 2:1.

В отдельных случаях, оказывается предпочтительно проводить реакцию с таким избытком серной кислоты в петлевом реакторе. Здесь серная кислота может, например, служить в качестве растворителя и сохранять низкой вязкость реакционной смеси, вследствие чего может обеспечиваться высокой вывод реакционного тепла и низкая температура реакционной смеси. Это может повлечь за собой очевидные преимущества выхода. Температура реакционной смеси составляет примерно от 90 до примерно 120°C.

Вывод реакционного тепла может обеспечиваться через один или несколько теплообменников в петлевом реакторе. Причем часто предпочтительно оказывается, если теплообменник имеет подходящие датчики для регулирования мощности охлаждения, чтобы предотвратить сильное охлаждение реакционной смеси по вышеназванным причинам. Таким образом, например, может быть предпочтительно, точечно или непрерывно измерять переход тепла в теплообменнике или в теплообменниках и с этим согласовывать мощность охлаждения теплообменника. Это может происходить, например, через охлаждающее средство. Также возможно путем соответствующей вариации подачи компонентов реакции и путем выработки большего реакционного тепла достигать соответствующего нагревания реакционной смеси. Также является возможной комбинация обеих возможностей. Более того, петлевой реактор должен иметь, по меньшей мере, один газоотделитель. Через газоотделитель с одной стороны петлевого реактора непрерывно извлекают образованный продукт. С другой стороны газы, образованные в рамках реакции, таким образом, извлекают из реакционного пространства. В качестве газа в основном образуется оксид углерода. Продукт, извлеченный из петлевого реактора, предпочтительно переводят во второй петлевой реактор. В этом втором петлевом реакторе реакционную смесь, содержащую серную кислоту и амид метакриловой кислоты, полученные посредством реакции в первой петлевом реакторе, превращают с оставшимся частичным потоком ацетонциангидрина. Причем превращается избыток серной кислоты из первого петлевого реактора, или, по меньшей мере, часть избыточной серной кислоты, с которым ацетонциангидрин при следующем образовании амида метакриловой кислоты. Преимуществом проведения реакции в двух или более петлевых реакторах является то, что на основе избытка серной кислоты в первом петлевом реакторе улучшается пригодность для перекачки реакционной смеси и таким образом переход тепла и, в конечном счете, выход. Во втором петлевом реакторе снова компонуют, по меньшей мере, один смесительный элемент, по меньшей мере, один теплообменник и, по меньшей мере, один газоотделитель. Реакционная температура во втором петельном реакторе составляет также примерно от 90 до примерно 120°С.

Проблема пригодности для перекачки реакционной смеси, перехода тепла и по возможности низкой реакционной температуры встает в каждом следующем петлевом реакторе точно также как и в первом. Поэтому предпочтительный способ два петлевых реактора также имеют теплообменники, чью мощность охлаждения можно регулировать соответствующими датчиками.

Подача ацетонциангидрина снова происходит в подходящем смесительном элементе, предпочтительно в статичном смесителе или в хорошо перемешиваемом месте.

Из газоотделителя второго петлевого реактора продукт извлекают и для совершенствования взаимодействия и для образования амида метакриловой кислоты нагревают до температуры от примерно 130 до примерно 180°C.

Нагревание предпочтительно проводят таким образом, что максимальной температуры достигают только за возможно короткий интервал, например, за время от примерно одной минуты до примерно 30 минут, в частности, за время от примерно двух до примерно восьми или от примерно трех до примерно пяти минут. Это может происходить в принципе в любой аппаратуре для достижения таких температур за такое короткое время. Подача энергии может происходить, например, обычным путем посредством электрической энергии или через пар. Тем не менее также возможно подавать энергию через электромагнитное излучение, например, через микроволны.

В различных случаях оказывается предпочтительно, если стадия нагревания происходит в одном теплообменнике с двух или многоступенчатом расположении витого трубопровода, который может находиться предпочтительно в, по меньшей мере, двойном противоточном расположении. Причем реакционную смесь быстро нагревают до температуры от примерно 130 до 180°C.

Теплообменник можно комбинировать, например, с одним или несколькими газоотделителями. Таким образом, например, возможно, что реакционную смесь после отвода из первого витого трубопровода направляют в теплообменник через газоотделитель. При этом, например, газообразные компоненты, образованные во время реакции, отделяют от газовой смеси. Также возможно, что реакционную смесь обрабатывают после отвода из второго витка с помощью газоотделителя. Более того, может оказаться предпочтительно, на обоих местах, как после отвода первого, так и после отвода второго витого трубопровода реакционную смесь обрабатывают с помощью газоотделителя.

Полученный таким образом амидный раствор имеет, как правило, температуру от больше чем 100°C, обычно температуру от примерно 130 до 180°C.

Газообразные соединения, полученные в рамках амидирования, можно удалять любым способом или добавлять в следующую переработку. Тем не менее в отдельных случаях может быть предпочтительно, если соответствующие газы сводят в транспортирующую линию таким образом, что могут подаваться они или непрерывно или по требованию, при необходимости, под давлением, например, давлением пара, и таким образом транспортироваться дальше.

Этерификация.

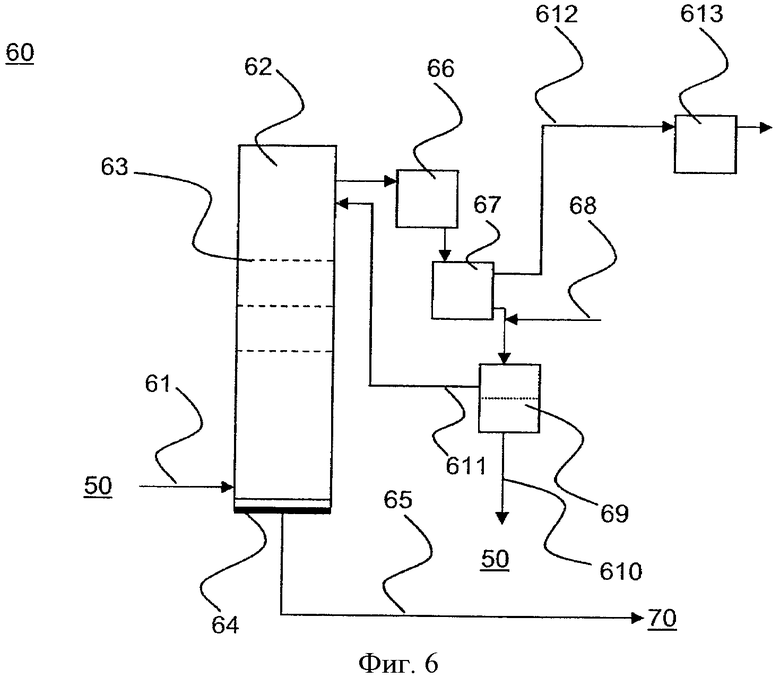

Стадией, представляющей далее элемент способа, которую можно применять в рамках предложенного изобретения в связи с предложенным согласно изобретению способом, является гидролиз амида метакриловой кислоты до получения метакриловой кислоты и ее одновременная этерификация до получения сложных эфиров метакриловой кислоты. Эта реакция может происходить в одном или нескольких нагревательных, например с помощью пара, емкостях. Во многих случаях также оказывается предпочтительно, если этерификацию проводят в, по меньшей мере, двух последовательно подключенных емкостях в качестве реакционного пространства. Причем раствор амида метакриловой кислоты вводят в емкость или в первую емкость каскада емкостей, включающую две или несколько емкостей.

Согласно изобретению часто предпочтительно проводить соответствующую реакцию этерификации с помощью каскада из двух или больше емкостей в качестве реакционного пространства. Поэтому далее ссылаются исключительно на данный вариант.

В рамках описанного здесь способа можно вводить в первую емкость, например, амидный раствор, как получают из описанной в предложенном изобретении реакции амидирования. Емкость нагревают, например, паром. Подводимый амидный раствор имеет, как правило, повышенную температуру, например, температуру от примерно 100 до примерно 180°C, в основном соответствующую температуре вывода амидного раствора из выше представленной реакции амидирования. Кроме того, к емкостям подводят алканол, который можно применять для этерификации.

В принципе здесь пригодны любые алканолы, имеющие от 1 до примерно 22 атомов углерода, которые могут быть линейными или разветвленными, насыщенными или ненасыщенными, причем особенно предпочтительным является метанол. Также можно применять эти алканолы вместе со сложными эфирами метакриловой кислоты, что в частности, происходит в случае переэтерификаций.

Кроме того, емкость загружают водой, так что в целом концентрация воды в емкости составляет от примерно 13 до примерно 26% масс., в частности, примерно от 18 до примерно 20% масс.

Количество амидного раствора и алканола устанавливают таким образом, что общее молярное соотношение амида к алканолу составляет от примерно 1:1,4 до примерно 1:1,6. Алканол можно распределять в каскаде емкостей таким образом, что в первом реакторе молярное соотношение составляет от примерно 1:1,1 до примерно 1:1,4 и на следующих стадиях реакции, в расчете на общий амидный поток молярное соотношение устанавливают от примерно 1:0,05 до примерно 1:0,3. Алканол, добавляемый при этерификации, может состоять из «свежего алканола», а также алканола из рециркуляционных потоков стадий переработки и, при необходимости, также из рециркуляционных потоков процесса с падающим потоком образованных продуктов.

Загрузка первой емкости водой может происходить в принципе в этом отношении таким образом, что воду добавляют в первую емкость из любых источников, поскольку эта вода не имеет никаких компонентов, которые могут отрицательно влиять на реакцию этерификации или последующие стадии процесса. Например, в емкость можно добавлять воду без минеральных солей или артезианскую воду. Тем не менее, в рамках предложенного изобретения предусматривают, что в емкость в качестве реакционного пространства вводят смесь из воды и органических соединений, таких как, например, получают при очистке метакриловой кислоты или сложных эфиров метакриловой кислоты. В рамках следующего варианта осуществления представленного здесь способа емкость загружают, по меньшей мере, частью, по меньшей мере, примерно 50% масс., например, по меньшей мере примерно 60 или, по меньшей мере, примерно 70 или, по меньшей мере, примерно 80 или, по меньшей мере, примерно 90% масс. смесью из воды и таких органических соединений.

Если в рамках реакции этерификации применяют каскад из двух или больше таких емкостей, то можно полученные газообразные вещества, в частности, сложный эфир метакриловой кислоты, в принципе извлекать отдельно из каждой емкости и подавать на очистку. Тем не менее в отдельных случаях оказывается предпочтительно, если в каскаде из двух или больше емкостей газообразные продукты из первой емкости вводят вначале во вторую реакционную емкость, без прямой подачи газообразных соединений из первой емкости на очистку. Данный способ действия имеет преимущество, что сильное вспенивание в первой емкости не должно подавляться дорогостоящим, аппаратным пеногашением. В случае каскадирования газообразных веществ из первой емкости во вторую емкость образованная в первой емкости и, при необходимости унесенная с собой пена просто входит в реакционное пространство второй емкости. Так как там, как правило, образование пены очевидно ниже, таким образом, нет необходимости применять аппаратное противовспенивание.

К расположенному после первого котла второму котлу присоединяют теперь с одной стороны слив первого котла, с другой стороны подают газообразные вещества, образованные в первом котле или присутствующие в первом котле. Второй котел и возможно следующие также загружают метанолом. Здесь предпочтительно, что количество метанола от котла к котлу падает на, по меньшей мере, 10%, соответственно в расчете на предыдущий котел. Концентрация воды во втором котле, а также следующих котлах может отличаться от первого котла, часто отличие концентрация является незначительным.

Выпары, образованные во втором котле, выводят из котла и вводят в нижнюю часть дистилляционной колонны.

Если этерификацию проводят с каскадом из трех или больше котлов, то соответственно слив из второго котла переводят в третий котел, а также слив из третьего котла переводят, при необходимости, в четвертый котел. Следующие котлы также нагревают паром. Предпочтительно температуру в котлах 3 и, при необходимости, 4 устанавливают от примерно 120°C до примерно 140°C.

Выпары, выделенные из котлов, вводят в дистилляционную колонну, причем это предпочтительно происходит в нижней части колонны. Выпары включают азеотропную смесь из пара-носителя, сложного эфира метакриловой кислоты и алканола и в зависимости от применяемого алканола имеют температуру от примерно 60 до примерно 120°C, например, от примерно 70 до примерно 90°C при применении метанола. В дистилляционной колонне сложные эфир метакриловой кислоты в газообразной форме отделяют от компонентов выпара, кипящих при высоких температурах. Высококипящие части (важный амид метакриловой кислоты, сложный эфир гидроксиизомасляной кислоты и воды) возвращают в первый реакционный котел. Образованный сложный эфир метакриловой кислоты удерживают в верхней части колонны и охлаждают через теплообменник или каскад из двух или больше теплообменников. В отдельных случая оказывается предпочтительно, если охлаждение сложного эфира метакриловой кислоты происходит через, по меньшей мере, два теплообменника, причем первый теплообменник с водой проводит конденсацию и охлаждение до температуры от примерно 60 до примерно 30°C, в то время как второй, охлаждаемый рассолом теплообменник проводит охлаждение до температуры от примерно 5 до примерно 15°C. Из охлаждаемого водой конденсата можно образовать частичный поток в виде возвратного продукта на колонну для повышения концентрации колонны. Тем не менее, также возможно охлаждение образованного эфира метакриловой кислоты через каскад из больше, чем двух теплообменников. Причем, например, возможно, вначале охлаждение проводить через два последовательно соединенных, охлаждаемых водой теплообменника и затем через соответственно охлаждаемый рассолом теплообменник достигать следующего охлаждения.

Таким образом, в рамках представленного способа можно охладить, например, образованный сложный эфир метакриловой кислоты в газообразном состоянии через первый теплообменник с водяным охлаждением. Как конденсированные, так и не конденсированные вещества можно вводить дальше во второй теплообменник, где происходит следующая конденсация через водяное охлаждение. На этом месте теперь можно переводить, например, газообразные вещества в отдельный, охлаждаемый рассолом теплообменник. Конденсат в данном охлаждаемом рассолом теплообменнике затем дают в дистилляцию, в то время как оставшиеся газообразные вещества можно применять дальше или подводить для удаления отходящих газов. Конденсат сложного эфира метакриловой кислоты из двух охлаждаемых водой теплообменника теперь в охлаждаемом водой или рассолом теплообменнике охлаждают до температуры от меньше чем 15°C, предпочтительно от примерно 8 до примерно 12°C. Эта стадия охлаждения может приводить к тому, что образованный сложный эфир метакриловой кислоты имеет очевидно пониженное содержание муравьиной кислоты, когда бы это было в случае без стадии охлаждения. Охлаждаемый конденсат затем переводят в разделитель фаз. Здесь органическую фазу (сложный эфир метакриловой кислоты) отделяют от водной фазы. Водную фазу, которая наряду с водой может иметь еще содержание органических соединений, в частности, алканол и, при необходимости, следующие примеси, из стадии дистилляции, можно в принципе любым образом перерабатывать дальше. Тем не менее как уже описано выше, может быть предпочтительно, данную смесь из воды и органических соединений снова возвращать в процесс этерификации, в то время как происходит введение в первый реакционный котел.

Отделенную органическую фазу вводят в теплообменник. Там сложный эфир метакриловой кислоты промывают деминерализованной водой. Отделенную водную фазу, которая содержит смесь из воды и органических соединений, в частности алканол и условно следующие примеси, можно снова в принципе любым образом применять больше. Тем не менее с экономической точки зрения предпочтительно, возвращать данную водную фазу снова на стадию этерификации, в то время как ее подают в первый котел.

Так как сложный эфир метакриловой кислоты имеет сильную склонность к полимеризации, во многих случаях предпочтительно, если в рамках этерификации метакриловой кислоты заботятся о том, чтобы предотвратить такую полимеризацию.

В установках для получения метакриловых кислоты или сложных эфиров метакриловой кислоты часто полимеризация происходит в том случае, если метакриловая кислота или сложный эфир метакриловой кислоты имеет с одной стороны низкую скорость течения, так что могут образоваться локальные зоны покоя, в которых путем удлиненного времени можно установиться продолжительный контакт между акриловой кислотой или сложным эфиров метакриловой кислоты и ингибитором полимеризации, который вследствие тогда может привести к полимеризации.

Чтобы избежать соответствующего характера полимеризации, может быть предпочтительно, проводить оптимизацию следующим образом, что с одной стороны скорость течения сложного эфира метакриловой кислоты или акриловой кислоты по возможности всех мест в системе настолько выше, что число зон покоя минимизируется. Более того, может быть предпочтительно смешивание потока метакриловой кислоты или сложного эфира метакриловой кислоты с пригодными стабилизаторами таким образом, что полимеризация дольше подавляется.

В рамках представленного здесь способа для данной цели в принципе потоки веществ можно перемешивать со стабилизаторами таким образом, что происходит по возможности незначительная полимеризация в системе. Для этого, в частности, часть установки снабжают соответствующими стабилизаторами, в которых метакриловая кислота или сложный эфир метакриловой кислоты во время или после дистилляции представлены в высокой концентрации.

Таким образом, может оказаться целесообразно, например, в верхней части дистилляционной колонны к удерживаемому там потоку сложного эфира метакриловой кислоты подводить стабилизатор. Кроме того, оказывается предпочтительно промывать те части установки раствором стабилизатора в сложном эфире метакриловой кислоты, в которых метакриловая кислота или сложный эфир метакриловой кислоты циркулирует при температуре от больше чем примерно 20°C, предпочтительно при температуре в интервале от примерно 20 до примерно 120°C. Таким образом, например, часть конденсата, получаемого в теплообменнике, вместе с пригодным стабилизатором возвращают в верхнюю часть дистилляционной колонны таким образом, что там внутренняя сторона верхней части постоянно обрызгивается стабилизированным сложным эфиром метакриловой кислоты или стабилизированной метакриловой кислотой. Это происходит таким образом, что в верхней части колонны не могут образоваться никакие зоны покоя, в которых нужно опасаться полимеризации метакриловой кислоты или сложного эфира метакриловой кислоты. Теплообменник также соответственно можно загружать стабилизированным раствором метакриловой кислоты или сложного эфира метакриловой кислоты таким образом, что здесь также не может образовываться никаких зон покоя.

Кроме того, предпочтительно в рамках представленного здесь способа оказывается, если, например, отработанный газ, содержащий моноксид углерода, из предыдущих процессов, в частности, со стадии амидирования вместе с паром проводят через установку для этерификации. Таким образом, происходит повторная очистка газовой смеси соединений, которые можно отделять в виде твердого вещества или в виде жидкости. С другой стороны их собирают вместе в центре и можно подавать для следующего применения или удаления.

MMA или сложный эфир метакриловой кислоты или метакриловую кислоту, полученные в рамках этерификации, затем можно подавать для следующей обработки. Разбавленную серную кислоту, полученную в виде оставшегося остаточного вещества из этерификации, можно также подводить к следующему применению.

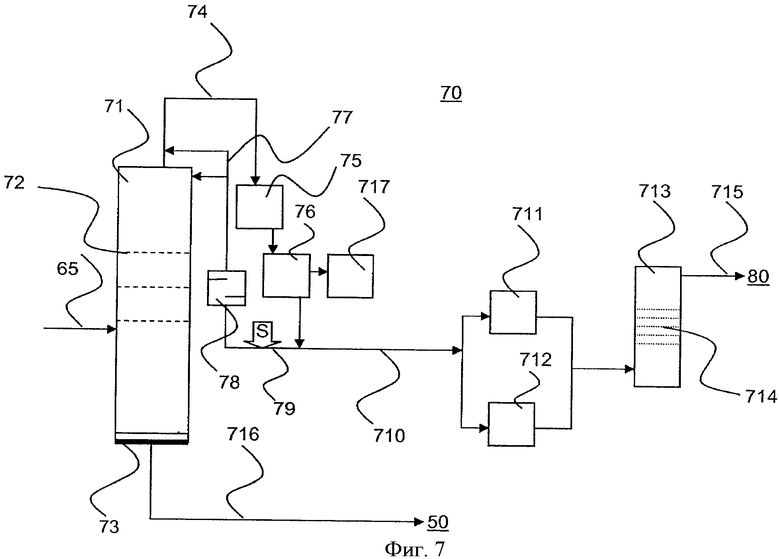

Предварительная очистка сложного эфира или кислоты

В рамках представленного здесь способа объект предложенного изобретения также можно применять в связи со способом предварительной очистки метакриловой кислоты или сложного эфира метакриловой кислоты, как которые описывают в следующем элементе способа. Таким образом, в принципе неочищенную метакриловую кислоту или неочищенный сложный эфир метакриловой кислоты подвергают следующей очистке, чтобы получить по возможности чистый продукт. Такая очистка, представляющая следующий элемент способа, согласно изобретению может быть предпочтительно одностадийной. Тем не менее, во многих случаях оказывается предпочтительно, если такая очистка включает, по меньшей мере, две стадии, причем на первой предварительной очистке, такой как описывают здесь, удаляют низкокипящие компоненты продукта. Для этого неочищенный сложный эфир метакриловой кислоты или неочищенную метакриловую кислоту вначале переводят в дистилляционную колонну, в которой можно разделить низкокипящие компоненты и воду. Для этого неочищенный сложный эфир метакриловой кислоты подводят в дистилляционную колонну, причем подачу проводят примерно в верхнюю половину колонны. Нижнюю часть колонны нагревают паром, например, таким образом, что температура стенок достигает от примерно 50 до примерно 120°C. Очистку проводят под вакуумом. Давление в пределах колонны в случае составляет сложного эфира предпочтительно от примерно 100 до примерно 600 мбар. Давление в пределах колонны в случае кислоты составляет предпочтительно от примерно 40 до примерно 300 мбар.

В верхней части колонны низкокипящие компоненты удаляют. В частности, ими могут быть простые эфиры, ацетон и метилформиат. Выпары конденсируют затем через один или несколько теплообменников. Причем в отдельных случаях оказывается пригодным вначале проводить конденсацию через два, подключенных последовательно, охлаждаемых водой теплообменника. Тем не менее также возможно, на этом месте также применять только один теплообменник. Теплообменник эксплуатируют в вертикальном состоянии предпочтительно для повышения скорости течения и предотвращения образования постоянных фаз, причем является предпочтительным получить по возможности полное смачивание. Охлаждаемый водой теплообменник или охлаждаемые водой теплообменники подключают последовательно, может быть охлаждаемый рассолом теплообменник, тем не менее, также возможно последовательно подключать каскад из двух или больше охлаждаемых рассолом теплообменников. В каскаде теплообменников выпары конденсируют, снабжают стабилизатором и ведут, например, в разделитель фаз. Так как выпары также могут содержать воду, удаляют возможно полученную водную фазу или подводят для следующего применения. В качестве следующего применения предлагают, например, возвращение в реакцию этерификации, например, в реакцию этерификации, как описывают выше. В данном случае водную фазу предпочтительно возвращают в первый котел этерификации.

Отделенную органическую фазу вводят в виде обратного потока в верхнюю часть колонны. Часть органической фазы можно применять снова для увлажнения верхней части теплообменника и верхней части колонны. Так как при отделенной органической фазе речь идет о фазе, которая снабжена стабилизатором, можно эффективно предотвратить с одной стороны образование зон покоя. С другой стороны присутствие стабилизатора вызывает следующую блокировку склонности к полимеризации отделенных выпаров.

Поток конденсата, полученный из теплообменников, более того предпочтительно смешивают с деминерализированной водой таким образом, что в разделителе фаз достигают достаточной эффективности разделения.

Газообразные соединения, оставшиеся после конденсации в каскаде теплообменников, предпочтительно с помощью пароструйного насоса в качестве вакуумного генератора, еще раз через один или несколько следующих теплообменников подвергают конденсации. Причем с экономической точки зрения оказывается предпочтительно, если в рамках такой дополнительной конденсации конденсируют не только газообразные вещества из предварительной очистки. Таким образом, например, возможно подводить к такой дополнительной конденсации следующие газообразные вещества, так как получают из основной очистки сложных эфиров метакриловой кислоты. Преимущественно таких способов действия состоит, например, в том, что таким образом часть сложного эфира метакриловой кислоты, которая не конденсируется в рамках стадии основной очистки, в рамках предварительной очистки еще раз можно проводить через разделитель фаз в ректификационной колонне. Таким образом, например, гарантируется, что может происходить максимизация выхода, и возникают по возможности незначительные потери сложного эфира метакриловой кислоты. Кроме того, путем подходящего выбора конструктивного исполнения и эксплуатации данного следующего теплообменника можно регулировать состав отработанных газов, покидающих данный теплообменник, в частности содержание низкокипящих частей.

За счет подвода воды в рамках предварительно очистки сложного эфира метакриловой кислоты можно в целом непрерывно повышать содержание воды в этерификации и концентрацию низкокипящих компонентов в необработанном метилметакрилате. Чтобы избежать этого, может быть предпочтительно выводить из системы часть воды, введенной в систему, предпочтительно непрерывно. Данный вывод можно сделать в принципе, например, в масштабе, в котором воду подводят в предварительную очистку системы. Водная фаза, отделенная в разделителе фаз, имеет, как правило, содержание органических компонентов. Поэтому может быть предпочтительно подводить эту воду в форме удаления отходов, которая использует данное содержание в органических веществах.

Таким образом, может быть предпочтительно, например, если таким образом воду, загруженную такими органическими веществами, в рамках способа отделения серной кислоты, подмешивают к камере сгорания. За счет окисляемых компонентов, таким образом, еще можно применять их калорийность, по меньшей мере, частично. Более того, таким образом, часто избегают возможно дорогостоящего удаления отходов воды, загруженной органическими веществами.

Тонкая очистка сложного эфира метакриловой кислоты

Для тонкой очистки сложного эфира метакриловой кислоты необработанный, предварительно очищенный сложный эфир метакриловой кислоты подвергают новой дистилляции. Причем неочищенный сложный эфир метакриловой кислоты с помощью дистилляционной колонны освобождают от его высококипящих компонентов и таким образом получают чистый сложный эфир метакриловой кислоты. Для этого необработанный сложный эфир метакриловой кислоты известным специалисту способом вводят в нижнюю часть дистилляционной колонны.

Дистилляционная колонна может в принципе соответствовать любому, специалисту в данной области пригодному осуществлению. Тем не менее для чистоты полученного продукта во многих случаях предпочтительно оказывается, если функционирует дистилляционная колонна с одной или несколькими насадками, которая примерно соответствуют следующим данным:

с одной стороны в колонне точно как в других линии, проводимые сложный эфир метакриловой кислоты, по возможности незначительно образуют так называемое «дегазированное пространство». Дегазированное пространство приводит к сравнительно продолжительному времени обработки сложного эфира метакриловой кислоты, которое содействуют ее полимеризации. Это снова приводит к дорогостоящим временным прекращениям производственного процесса и очисткам соответствующих частей, добавляемых с полимером. Образование дегазированного пространства, в том числе может относиться к тому, что как вследствие конструктивного исполнения, так и вследствие способа эксплуатации колонн, они всегда загружаются достаточным количеством жидкости, так что достигается постоянное смывание колонн и в частности элементов колонн, таких как насадки. Таким образом, колонны могут иметь распылители, которые выкладывают для увлажнения элементов колонны. Кроме того, элементы колонн соединены друг с другом или с колонной через периодический связующий шов.

Такие связующие швы имеют, по меньшей мере, примерно 2, предпочтительно, по меньшей мере, примерно 5 и особенно предпочтительно, по меньшей мере, примерно 10 обрывов на 1 м длины связующего шва. Длину данных обрывов можно выбирать таким образом, что они составляют, по меньшей мере, примерно 10, предпочтительно, по меньшей мере, примерно 20 и особенно предпочтительно, по меньшей мере, примерно 50%, в общем однако не больше чем 95% длины связующих швов. Другие конструктивные приемы могут состоять в том, что во внутренних областях колонн, в частности взаимодействующих со сложным эфиров метакриловой кислоты, меньше чем примерно 50%, предпочтительно меньше чем примерно 25% и особенно предпочтительно меньше чем примерно 10% всех поверхностей, в частности элементов колонн, являются горизонтальными. Таким образом, например, штуцеры, выходящие во внутреннюю часть колонны, могут быть коническими или оформлены наклонными плоскостями. Кроме того, приемы могут состоять в том, что во время эксплуатации колонны в нижней части колонны находящееся количество жидкого сложного эфира метакриловой кислоты сохраняют по возможности насколько незначительным и с другой стороны предотвращают перегревание данного количества, несмотря на умеренные температуры и большие нагревательные поверхности выпарного аппарата во время выпаривания. Здесь может быть предпочтительно, что количество жидкости в нижней части колонны находится в области от примерно 0,1 до 15%, и предпочтительно от примерно 1 до 10% общего количества сложного эфира метакриловой кислоты в колонне. Приемы, проводимые в данном разделе, также можно применять при дистилляции метакриловой кислоты.

В рамках очистки сложного эфира метакриловой кислоты эти высококипящие компоненты путем дистилляции отделяют от продукта. Для этого нижнюю часть колонны нагревают с помощью пара. Причем температура нижней части колонны составляет предпочтительно от примерно 50 до примерно 80°С, в частности от примерно 60 до примерно 75°С при температуре стенок меньше чем примерно 120°С.

Материал, полученный в нижней части колонны, выводят предпочтительно непрерывно и охлаждают через теплообменник или каскад из нескольких теплообменников до температуры в области от примерно 40 до примерно 80°C, предпочтительно от примерно 40 до примерно 60°C и особенно предпочтительно в области от примерно 50 до 60°C.

Данный материал, который преимущественно содержит сложный эфир метакриловой кислоты, сложный эфир гидроксиизомасляной кислоты, метакриловой кислоты и компонентов стабилизаторов, затем через емкость для хранения, например, удаляют или подводят для другого применения. Во многих случаях оказывается предпочтительно, если материал, полученный в нижней части колонны, возвращают в реакцию этерификации. Причем материал из нижней части колонны, например, возвращают в первый котел этерификации. Из этого получают преимущество, что со ссылкой на, по возможности экономичный способ действия и по возможности высокий выход высококипящие соединения, содержащиеся в нижней части колонны, возвращают в реакцию этерификации.

В верхней части колонны извлекают дистилляционно очищенный сложный эфир метакриловой кислоты и охлаждают через теплообменник или каскад из двух или нескольких теплообменников. Причем тепло выпаров можно отводить через охлаждаемый водой теплообменник или через охлаждаемый водой теплообменник или через комбинацию из обоих. В отдельных случаях оказывается пригодным, если выпары из дистилляционной колонны переводят в два или более параллельно присоединенных теплообменников, которые функционируют с помощью охлаждения водой. Не конденсированные части из охлаждаемых водой теплообменников можно вводить, например, в охлаждаемый рассолом теплообменник или каскад из двух или больше охлаждаемых рассолом теплообменников, которые могут быть расположены последовательно или параллельно. Конденсаты, полученные из теплообменников, вводят в сборную емкость и с помощью насоса через следующий теплообменник или каскад из двух или больше следующих теплообменников подводят к буферной емкости. Причем поток конденсата охлаждают, например, через каскад из одного или двух охлаждаемых водой теплообменников и одного или нескольких охлаждаемых рассолом теплообменников до температуры в области от примерно 0 до примерно 20°C, предпочтительно от примерно 0 до примерно 15°C и особенно предпочтительно в области от примерно 2 до 10°C.

Из потока конденсата извлекают частичный поток, который возвращают через верхнюю часть колонны в дистилляционную колонну. Причем подача потока конденсата в верхнюю часть колонны может в принципе происходить любым образом, например, через распределитель. Тем не менее может быть предпочтительно, если часть потока конденсата вводят выше верхней части колонны в отвод для выпаров, например, распыляют. Кроме того, предпочтительно, что с помощью данной подачи стабилизатор вводят в верхнюю часть колонны.

Следующий частичный поток конденсата, предусмотренный для возвращения в колонну, можно отводить перед введением в отвод для выпаров и вводят непосредственно в верхнюю часть колонны. Также здесь предпочтительно, что стабилизатор вводят в верхнюю часть колонны с помощью данной подачи. Причем введение в верхнюю часть колонны может происходить, например, таким образом, что внутреннюю часть верхней части колонны, таким образом, увлажняют конденсатом, что в верхней части колонны не образуется никаких зон покоя, в которых может происходить полимеризация сложных эфиров метакриловой кислоты. Более того, может быть предпочтительно, если к частичному потоку конденсата, который возвращают в колонну, добавляют стабилизатор для предотвращения полимеризации. Это может происходить посредством того, что к частичному потоку конденсата, предусмотренному для увлажнения верхней части колонны добавляют соответствующее количество ингибитора полимеризации в качестве стабилизатора. Причем в отдельных случаях оказывается предпочтительно, если частичный поток конденсата после добавления стабилизатора, но и перед входом в верхнюю часть колонны проходит смесительное устройство, предпочтительно статический смеситель, чтобы достигнуть по возможности однородного распределения стабилизатора в частичном потоке конденсата.

Не конденсируемые газообразные вещества, полученные в рамках способа очистки, выводят, например, для удаления.

Необработанный продукт, находящийся в буферной емкости, с помощью рассольного охладителя содержат при температуре от примерно 0 до примерно 20°C, предпочтительно от примерно 0 до примерно 15°C и особенно предпочтительно в области от примерно 2 до 10°C.

Чтобы, при необходимости, удалить из продукта следующие примеси, и для получения чистых сложных эфиров метакриловой кислоты, продукт можно подвергать еще стадии адсорбционной очистки. Причем оказывается пригодным, например, если чистый продукт полностью или, по меньшей мере, часть чистого продукта очищают дальше с помощью молекулярного сита. Таким образом, простым способом из потока продукта можно удалить особенно кислотные примеси, в частности в рамках способа получения образованную муравьиную кислоту. Причем более того, в отдельных случаях оказывается пригодным, если поток продукта после прохождения стадии адсорбционной очистки проходит еще один или несколько фильтров, чтобы при необходимости, удалить твердые вещества, содержащиеся в продукте.

Потоки веществ, полученные в рамках переработки, включают преимущественно полимеризуемые соединения. Чтобы, как уже многократно описывалось в рамках данного описания, блокировать образования зон покоя, также в случае здесь описанного способа оказывается предпочтительно, если части установки, которые соприкасаются со сложным эфиром метакриловой кислоты, постоянно передаются со сложным эфиром метакриловой кислоты. Поэтому в рамках следующего варианта осуществления представленного здесь способа частичный поток сложного эфира метакриловой кислоты после буферногойемкости, однако перед стадией абсорбционной очистки, извлекают, чтобы омыть верхнюю область теплообменника, который поглощает выпары, образованные из дистилляционной колонны.

В рамках стадии очистки в целом полученный продукт затем извлекают в области от примерно -5 до примерно 20°C, предпочтительно от примерно 0 до примерно 15°C и особенно предпочтительно в области от примерно 2 до 10°C стадии очистки.

Отпаривание применяемой кислоты

В рамках представленного здесь способа может быть, например, целесообразно в следующем элементе способа, применяемую серную кислоту, полученную при проведении способа подвергнуть очистке, чтобы вернуть затем снова в способ. Причем, например, поток с применяемой серной кислотой, какую получают из этерификации, подают с паром в емкость для флотации. Причем, по меньшей мере, одну часть содержащихся твердых веществ осаждают на поверхности жидкости, причем эти осажденные твердые вещества могут циркулировать. Затем выпары конденсируют в теплообменнике, предпочтительно при охлаждении водой, охлаждают и возвращают в реакцию этерификации.